Предлагаемое изобретение относится к области литейного производства и может быть использовано для литья любых металлов, включая тугоплавкие и химически активные.

В качестве аналога предлагаемого изобретения принята заявка [1] (RU 2286398 С2, С22В 9/20, 27.09.2003), где получение расплава производится в проплавляемой заготовке с последующим воздействием на него повышенного давления для перемещения его в штамп, находящийся на некотором расстоянии ниже заготовки, при этом штамп перемещают навстречу падающему расплаву до соударения с заготовкой. Данный аналог позволяет обрабатывать любые металлы, включая тугоплавкие и химически активные.

Наиболее близким техническим решением, в качестве прототипа, является способ дискового донного слива [2] (RU 2353472 С2, B22D 39/00, 01.07.2004), который включает получение расплава в проплавляемой дисковой заготовке. Момент проплавления фиксированный, что позволяет осуществить воздействие на расплав газового давления, для образования плоского фронта расплава, заготовку по мере ее плавления перемещают внутрь индуктора. Данный способ обеспечивает высокую плотность слитка, мелкозернистую структуру и однородный химический состав.

Техническим результатом предлагаемого изобретения является повышение эффективности использования и расширение технических возможностей за счет снижения энергозатрат, сокращения производственного цикла, упрощения технологической схемы выплавки, увеличения массы металла при плавлении, уменьшения габаритов оборудования, повышения качества металла за счет его более глубокого рафинирования, расширение номенклатуры производства деталей за счет дополнительного введения операций по обработке металла давлением.

Технический результат достигается тем, что устройство для литья металлов содержит камеру плавления с индуктором и переплавляемую дисковую заготовку, установленную на форму, отличающееся тем, что форма состоит из нескольких частей, при этом верхняя часть формы представляет собой кольцо или несколько составных секторов, удерживающих переплавляемую дисковую заготовку, а нижняя часть формы выполнена в виде кристаллизатора с приводом вращения для центробежного литья или в виде нескольких секторов, обеспечивающих прессование металла.

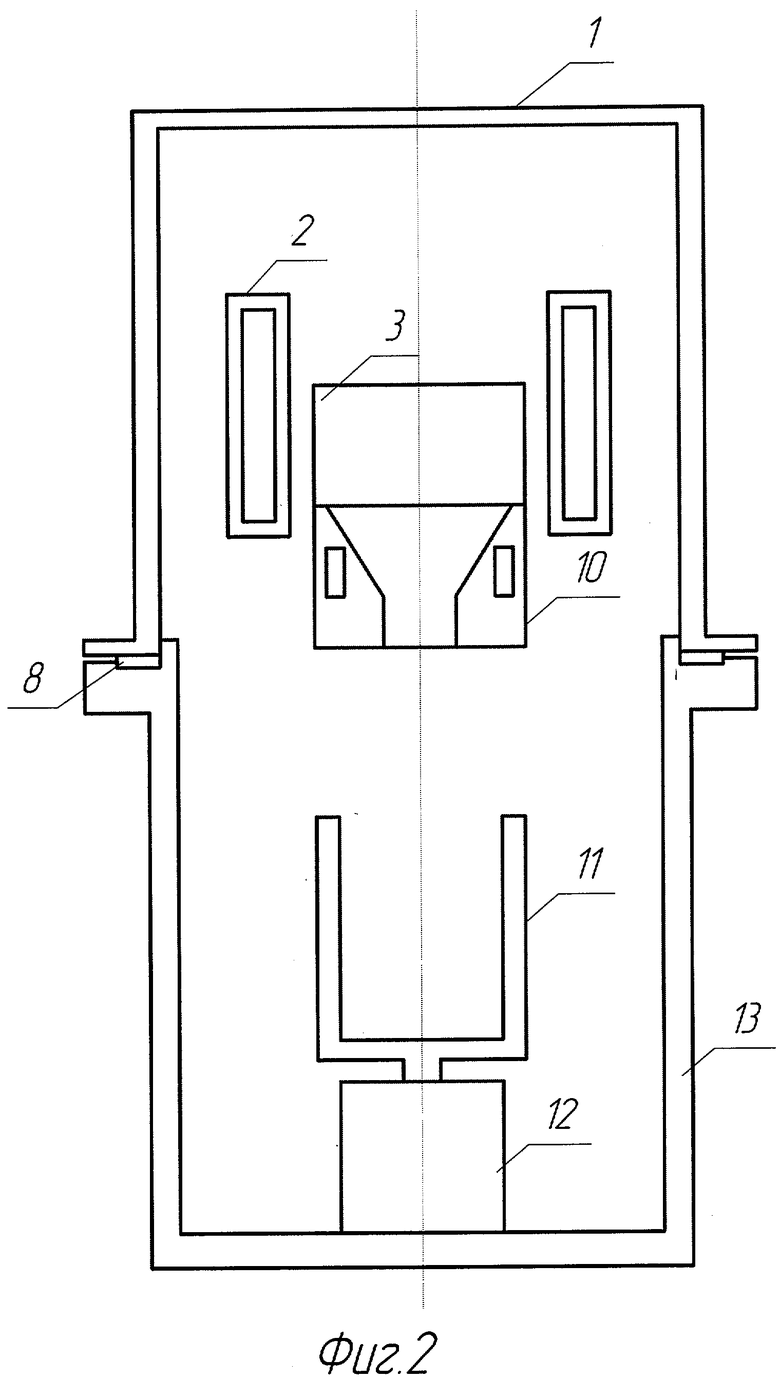

Предложенный способ реализует установка, представленная на фиг.1. Установка включает камеру плавления 1, в которой размещен охлаждаемый индуктор 2, в который стационарно установлен проплавляемый диск 3, таким образом, чтобы при его плавлении расплав, находящийся на боковой части, удерживался во взвешенном состоянии и не мог слиться в сторону. Для этого нижний торец диска 3 установлен выше нижнего торца индуктора 2 на величину Н. Индуктор может быть одновитковым или многовитковым, а также с раздельным питанием витков. Диск 3 установлен непосредственно на форме 4 с центральным литниковым отверстием. Диск 3 установлен на форму 4 таким образом, что его торцевая нижняя часть опирается на торцевую верхнюю часть формы, а боковая часть находится открытой и не экранируется формой. Плавление диска 3 происходит сбоку и сверху, при этом образуется конусообразный фронт плавления, направленный вершиной вверх. Плавление диска 3 происходит до момента достижения расплавом нижней части заготовки, после чего происходит слив расплава в форму 4, небольшая часть диска 3 остается в виде конуса или кольца на форме 4. Из-за гидродинамических особенностей легких включений происходит очистка расплава, так как эти включения всплывают на поверхность расплава и скапливаются у центра зеркала ванны расплава. Поэтому после слива расплава в форму они остаются на поверхности слитка. Для того, чтобы удалить включения, верхняя часть слитка отрезается. По такому же принципу тяжелые включения скапливаются на дне у периферии диска, где они вмерзают в гарнисаж, так как периферия охлаждается формой. Поэтому тяжелые включения также остаются в верхней части слитка, в месте расположения диска. Для их удаления из слитка отрезается эта часть.

На фиг.1 показано, что форма 4 может быть выполнена из меди с охлаждаемыми каналами 5, что позволяет получать особо чистые металлы и производить слитки с мелкозернистой структурой. Снизу форма закрывается поддоном 6, герметизация обеспечивается через уплотнения 7. Камера 1 и форма 4 герметизируются через уплотнение 8.

Для того, чтобы гарантированно тяжелые и легкие примеси не попадали в форму, между диском и формой устанавливается пластина 9 (фиг.1) из того же металла, но очищенного ранее. После того, как основная часть металла на диске расплавилась, небольшая часть металла внизу, опирающаяся на форму, остается не расплавленной, так как охлаждается этой формой. Это позволяет в данном месте собрать все тяжелые включения, которые находились в диске. В момент слива расплава в форму масса его в диске начинает уменьшаться, данное изменение автоматически фиксируется индуктором, при этом его мощность уменьшается пропорционально уменьшению массы диска. В связи с этим не весь расплав сливается в форму, часть расплава в виде конуса остается в форме, так как индуктор уменьшил свою мощность. Поэтому легкие и тяжелые примеси остаются на форме. Если не делать изменение мощности на индукторе в момент слива, примеси можно отсеять за счет выбора внутреннего объема формы, куда должна поступать только та часть металла, в которой нет примесей. В верхней части будет оставаться металл с тяжелыми и легкими примесями, так как объем формы выбирается меньшим, чем объем металла, находящийся в диске.

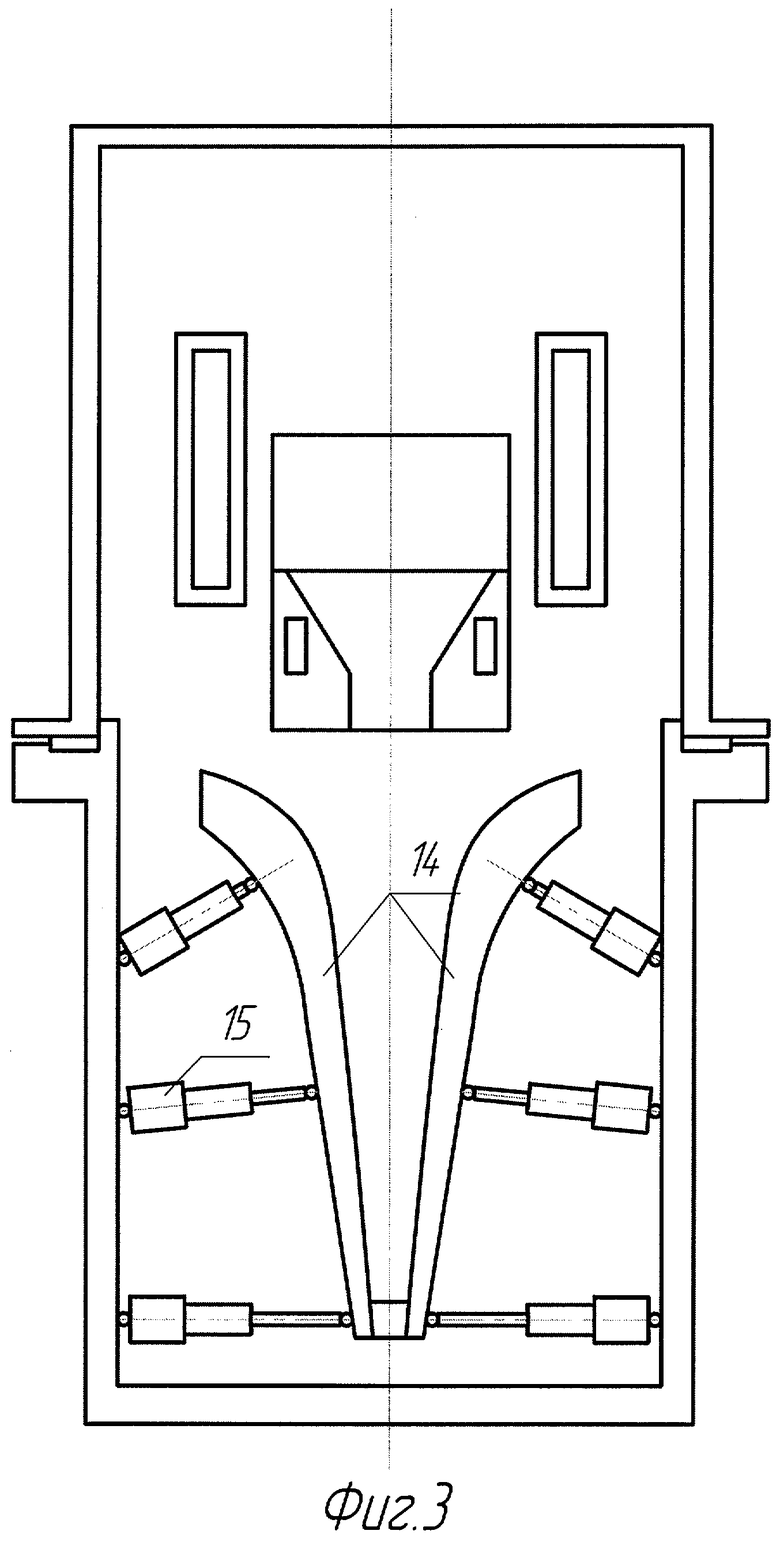

На фиг.2 изображена установка для центробежной обработки расплава. В камеру 1 с индуктором 2 установлен диск 3, который располагается на охлаждаемом кольце 10, выполненном в виде сплошного кольца или кольца, состоящего из отдельных секторов. По оси кольца 10 располагается кристаллизатор 11 с приводом 12, установленным на нижний корпус 13, который герметизируется с камерой 1 через уплотнение 8. В данном случае диск плавится с использованием регулируемой мощности на индукторе для того, чтобы на кольце 10 осталась часть диска с легкими и тяжелыми включениями. Расплав, очищенный от примесей, сливается во вращающийся кристаллизатор 11, где производится трубная заготовка или цилиндр с днищем.

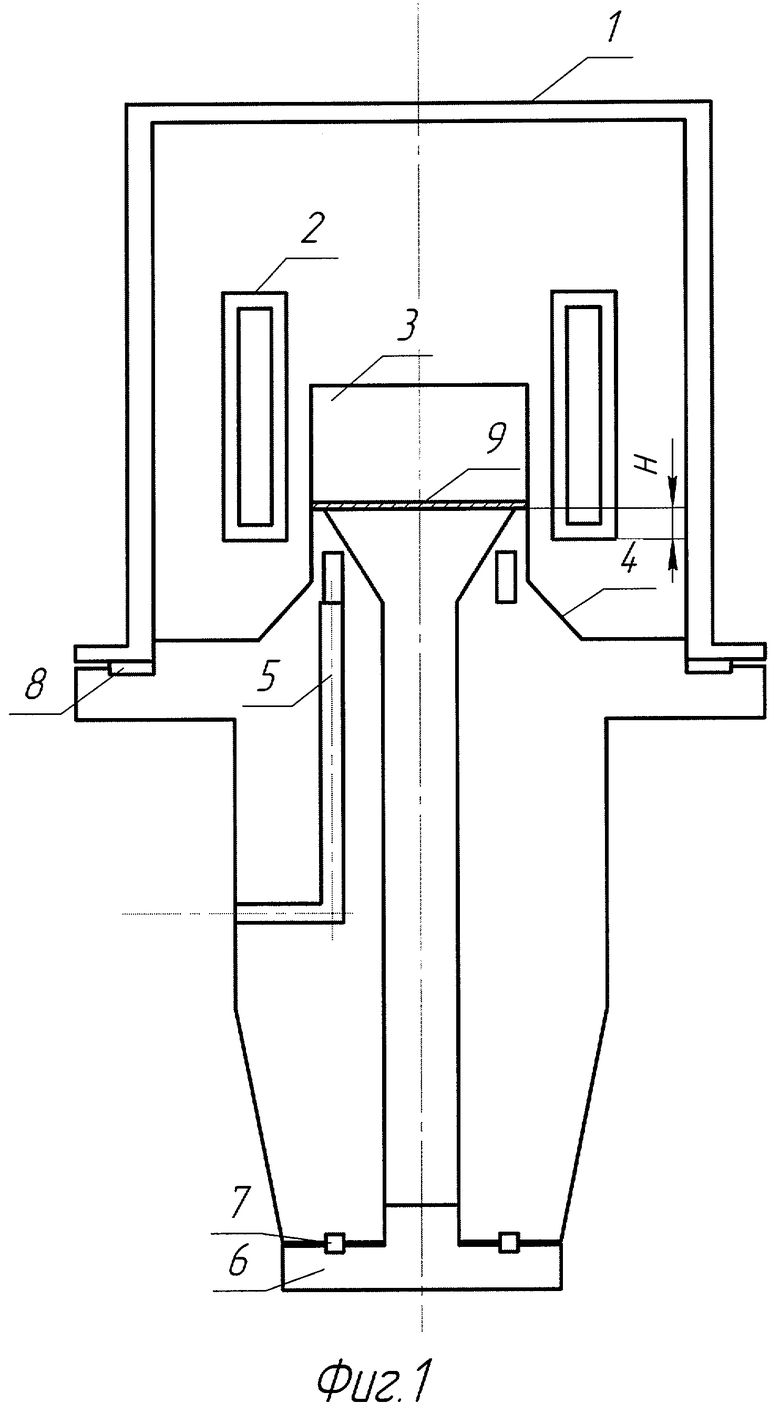

На фиг.3 изображена установка для секторного прессования металла. В отличие от установки на фиг.2 она содержит сектора 14 для прессования металла, которые сжимаются приводами 15. Расплав, попадая в нижнюю часть секторов, начинает кристаллизоваться, в этот момент идет сжатие секторов, и металл начинает вжиматься вверх и в стороны между ними. Это устройство позволяет производить плоские детали типа листов и панелей, прутковую заготовку, а также фасонные детали типа шатунов, которые после прессования можно разрезать на отдельные детали.

Краткое описание чертежей

На фиг.1 изображена установка, реализующая предложенный способ;

на фиг.2 - реализующая предложенный способ установка для центробежной обработки расплава;

на фиг.3 - реализующая предложенный способ установка для секторного прессования металла.

Данный способ и устройство позволяют очень эффективно получать необходимый расплав металла, очищать от примесей и перемещать его в полость формы. Данное изобретение особенно эффективно для применения его в авиационной и космической тематике, где особое внимание уделяется качеству металла. Установка, созданная для его осуществления, очень компактна, за счет чего в ее внутренней полости достаточно легко создать вакуум и разместить механизмы для отработки металла давлением.

В связи с этим предлагаемое изобретение может считаться полезным и эффективным для применения в производстве, снижая себестоимость оборудования и производимой продукции, при этом позволяя получать не только полуфабрикаты, но и изделия повышенной сложности с высоким качеством структуры металла.

В отличие от аналога и прототипа предлагаемое изобретение обеспечивает:

- получение изделий особо сложной формы высокого качества;

- компактность устройства и высокую экономию электроэнергии;

- автоматическую организацию слива расплава из проплавляемой заготовки в кристаллизаторы, формы и т.п.;

- интенсивное охлаждение расплава при его кристаллизации и воздействии на него давления;

- надежную автоматизацию и управление процессом.

Поэтому предлагаемое изобретение целесообразно считать полезным для применения в промышленности, при получении сложных высококачественных изделий из титана, ниобия, циркония и т.п. металлов.

Источники информации

[1] А.Е.Волков - RU 2286398 С2, С22В 9/20, 27.09.2003.

[2] А.Е.Волков - RU 2353472 С2, B22D 39/00, 01.07.2004.

Изобретение относится к литейному производству. Устройство содержит камеру плавления с индуктором, проплавляемую дисковую заготовку, установленную на форму, которая состоит из нескольких частей. Верхняя часть формы представляет собой кольцо или несколько составных секторов, на которых удерживается переплавляемая заготовка. Нижняя часть формы выполнена в виде кристаллизатора с приводом вращения для центробежного литья или нескольких частей, способных обеспечить прессование металла. После проплавления дисковой заготовки под действием электромагнитного поля осуществляют донный слив расплава в форму. Поступающий в форму металл обрабатывается давлением центробежных сил при вращении формы или за счет перемещения отдельных частей формы навстречу друг другу. Обеспечивается повышение качества металла за счет эффективной очистки от примесей. 3 ил.

Устройство для литья металлов, содержащее камеру плавления с индуктором и переплавляемую дисковую заготовку, установленную на форму, отличающееся тем, что форма состоит из верхней и нижней частей, при этом верхняя часть формы представляет собой кольцо или несколько составных секторов, удерживающих переплавляемую дисковую заготовку, а нижняя часть формы выполнена в виде кристаллизатора для центробежного литья с приводом вращения или в виде секторов, обеспечивающих прессование металла.

| СПОСОБ И УСТРОЙСТВО ДИСКОВОГО ДОННОГО СЛИВА ДЛЯ ЛИТЬЯ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ МЕТОДА ИНДУКЦИОННОГО УДЕРЖАНИЯ РАСПЛАВА | 2004 |

|

RU2353472C2 |

Авторы

Даты

2014-12-20—Публикация

2009-07-29—Подача