Изобретение относится к инструментальной головке для применения в станках, содержащей установленную с возможностью вращения вокруг оси вращения основную часть, салазки суппорта, несущие режущий инструмент и выполненные с возможностью перемещения относительно основной части вдоль ориентированной радиально относительно оси вращения оси перемещения, и, по меньшей мере, одно уравновешивающее тело для компенсации вызванного суппортом и режущим инструментом дисбаланса.

Все системы для балансирования быстровращающихся объектов направлены на смещение центра масс вращающихся тел на ось вращения. Это необходимо, например, тогда, когда инструментальная головка имеет подвижные части и при вращении возникает изменяющийся вектор дисбаланса. Это имеет место в инструментах, которые имеют радиально подаваемую во время вращения режущую кромку и тем самым обеспечивают обточку неподвижных деталей. Во вращающихся системах с изменяющимся центром тяжести, таких как, например, головка для подрезки торцов, которая имеет суппорт инструмента в качестве причины изменяющегося дисбаланса, обычно применяется для балансирования уравновешивающий суппорт, который перемещается противоположно салазкам суппорта инструмента. При этом до настоящего времени не известна ни одна система, которая предотвращает суммирование центробежных сил суппорта инструмента и уравновешивающего суппорта на силовом агрегате. Таким образом, уравновешивающий суппорт и суппорт инструмента вызывают центробежные силы, которые при перемещении суммируются и должны преодолеваться силовым агрегатом.

Исходя из этого, в основу изобретения положена задача усовершенствования инструментальной головки указанного вначале вида, так что наряду с компенсацией дисбаланса достигается также уменьшение управляющих усилий для перемещения суппорта.

Для решения этой задачи предлагается указанная в пункте 1 формулы изобретения комбинация признаков. Предпочтительные варианты выполнения и модификации изобретения следуют из зависимых пунктов формулы изобретения.

Решение согласно изобретению исходит прежде всего из идеи, что предусмотрены, по меньшей мере, два уравновешивающих тела, которые выступают своим центром масс в боковом направлении за ось перемещения и в расположенных на расстоянии друг от друга местах принудительно направляются и/или поворачиваются относительно суппорта и относительно основной части. Обусловленная за счет этого принудительная связь между движением суппорта и движением уравновешивающего тела обеспечивает, что приводной механизм воздействует, например, лишь на суппорт, а уравновешивающее тело перемещается вместе с ним с принудительным направлением для компенсации дисбаланса. Поскольку суппорт является определяющей точность инструментальной головки частью, то целесообразно воздействие силового агрегата на суппорт. Тем самым можно обеспечивать наряду с компенсацией дисбаланса независимо от скорости вращения одновременное уменьшение управляющих усилий. В идеальном случае при компенсации дисбаланса одновременно достигается уравновешивание управляющих усилий. Для этого необходимо точно согласовать друг с другом усилия на опоре и направляющие силы посредством согласования соответствующих опорных и направляющих конфигураций. Поскольку для выполнения движений необходимо иметь определенный зазор в опорах и направляющих, этот идеальный случай не может быть реализован полностью. Остающиеся разностные силы, такие как реактивные силы трения, которые могут также зависеть от скорости вращения, должны в этом случае преодолеваться силовым агрегатом.

В предпочтительном варианте выполнения изобретения предусмотрено, что уравновешивающее тело опирается с возможностью поворота вокруг неподвижной относительно суппорта оси вращения и принудительно направляется на расстоянии от оси вращения относительно основной части.

Особенно предпочтительным является симметричное выполнение, при котором предусмотрены два уравновешивающих тела, которые установлены с возможностью поворота в противоположных направлениях вокруг одной и той же оси вращения, пересекающей перпендикулярно ось перемещения суппорта. В этом случае уравновешивающие тела целесообразно выполнены и расположены по существу с зеркальной симметрией относительно оси перемещения.

В предпочтительном варианте выполнения изобретения предусмотрено, что суппорт имеет гнездо для инструмента, при этом ось гнезда расположена предпочтительно параллельно неподвижным относительно суппорта осям вращения уравновешивающих тел. Предпочтительно ось гнезда и неподвижные относительно суппорта оси вращения уравновешивающих тел совпадают.

Для предотвращения динамически возникающих моментов вращения, которые могут воздействовать на инструментальную головку во время процесса перемещения, в предпочтительном варианте выполнения изобретения предлагается, что центры масс снабженного инструментом суппорта и уравновешивающих тел расположены относительно оси вращения по существу на одинаковой осевой высоте.

Согласно предпочтительному варианту выполнения изобретения неподвижная относительно суппорта поворотная опора выполнена в виде окружающей гнездо для инструмента круговой канавки, в которую уравновешивающие тела, каждое, входят, по меньшей мере, двумя выполненными в виде цапф или роликов опорными элементами. Эту конструкцию можно в принципе модифицировать так, что неподвижные относительно суппорта принудительные направляющие образованы окружающей гнездо для инструмента овальной канавкой, длинная ось овала которой целесообразно ориентирована параллельно направлению перемещения суппорта.

Кроме того, с точки зрения конструкции предпочтительно, когда уравновешивающие тела несут выступающий за центральную опорную часть в виде сегментов массивный диск, при этом неподвижные относительно суппорта оси вращения уравновешивающих тел целесообразно ориентированы параллельно оси вращения.

Согласно предпочтительному варианту выполнения изобретения основная часть и уравновешивающие тела имеют непосредственно или опосредованно находящиеся в гребенчатом зацеплении друг с другом зубчатые части в качестве принудительных направляющих средств. За счет этого достигается, что уравновешивающие тела в процессе перемещения непосредственно или опосредованно с помощью неподвижного относительно уравновешивающих тел промежуточного зубчатого колеса принудительно направляются вдоль ответной зубчатой части, неподвижной относительно основной части. При этом неподвижные относительно уравновешивающего суппорта зубчатые части предпочтительно выполнены в виде рядов зубьев, концентрично изогнутых по отношению к неподвижной относительно суппорта оси вращения уравновешивающих тел, в то время как неподвижные относительно основной части зубчатые части выполнены в виде ориентированных параллельно направлению перемещения суппорта линейных рядов зубьев.

В случае, когда, по меньшей мере, одна из зубчатых частей, неподвижных относительно уравновешивающего тела, непосредственно входит в зацепление с соседней зубчатой частью, неподвижной относительно основной части, то зубчатая часть, неподвижная относительно уравновешивающего тела, находится относительно оси вращения целесообразно на стороне центра масс соответствующего уравновешивающего тела. Если же, с другой стороны, зубчатые части, неподвижные относительно уравновешивающего тела, находятся в зацеплении с соседней зубчатой частью, неподвижной относительно основной части, опосредованно через промежуточное зубчатое колесо, то зубчатые части, неподвижные относительно уравновешивающего тела, находятся относительно оси вращения на стороне, противоположной центру масс соответствующего уравновешивающего тела. В последнем случае промежуточные зубчатые колеса могут опираться на неподвижную относительно основной части или неподвижную относительно суппорта опору вращения. Предпочтительно, при неподвижных относительно суппорта опорах вращения ось опоры вращения промежуточных зубчатых колес проходит через предпочтительно изогнутое удлиненное сквозное отверстие другого уравновешивающего тела.

В другом предпочтительном варианте выполнения изобретения предусмотрено, что уравновешивающие тела в процессе перемещения с помощью, по меньшей мере, одного неподвижного относительно уравновешивающего тела опорного элемента принудительно направляются, по меньшей мере, вдоль одной неподвижной относительно основной части направляющей кривой или кулисы. Кинематически эквивалентной этому является конфигурация, в которой уравновешивающие тела в процессе поворота с помощью, по меньшей мере, одного неподвижного относительно основной части опорного элемента принудительно направляются, по меньшей мере, вдоль одной неподвижной относительно уравновешивающего тела направляющей кривой или кулисы.

Опорные элементы предпочтительно выполнены в виде выступающих из уравновешивающего тела опорных сегментов или роликовых цапф, которые опираются со скольжением или качением, или гидродинамически на расположенные в основной части направляющие кривые или кулисы. Направляющие кривые или кулисы предпочтительно сформированы в виде удлиненных отверстий или канавок в стенке основной части.

Для исключения геометрической статической неопределенности между опорными элементами и направляющими кривыми или кулисами, которая могла бы приводить к нежелательному заклиниванию, согласно одному предпочтительному варианту выполнения изобретения предлагается, что для каждого опорного элемента предусмотрена собственная направляющая кривая или кулиса. В случае, когда каждое уравновешивающее тело имеет два опорных элемента, это означает, что для каждого уравновешивающего тела должны быть также предусмотрены две направляющие кривые или кулисы.

Направляющие кривые или кулисы различных уравновешивающих тел в случае симметрии целесообразно расположить с зеркальной симметрией относительно друг друга.

В принципе согласно изобретению также возможно, что направляющие кривые или кулисы выполнены в виде ориентированных по существу в радиальном направлении удлиненных отверстий или канавок в уравновешивающих телах, в которые входят расположенная на основной части, ориентированная параллельно оси направляющая цапфа, пазовый сухарь, кулисный камень или соответствующий направляющий ролик.

В специальных случаях возможно, что при перемещении происходит перемещение центра тяжести также в осевом направлении, например, чтобы обеспечить прохождение в обход мешающих контуров. В этом случае согласно изобретению предлагается, что уравновешивающее тело принудительно направляется и/или поворачивается относительно суппорта и/или основной части в изогнутой направляющей с параллельной оси вращения составляющей движения.

Особенно простое согласование уравновешивающей системы с различными массами применяемых инструментов обеспечивается тем, что уравновешивающие тела снабжены модульными взаимозаменяемыми элементами массы, которые можно заменять, предпочтительно, при сохранении центров масс на стороне уравновешивающих тел.

В качестве альтернативы тот же результат может быть обеспечен с помощью уравновешивающих тел, которые можно модульно взаимозаменять в инструментальной головке. Согласно другому альтернативному варианту выполнения изобретения предусмотрен уравновешивающий модуль, состоящий из основной части и уравновешивающих тел, который в принципе может также содержать суппорт инструмента.

Ниже приводится подробное описание изобретения на примерах выполнения со ссылками на прилагаемые чертежи, на которых схематично изображено:

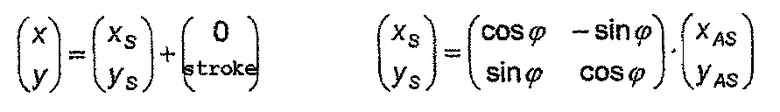

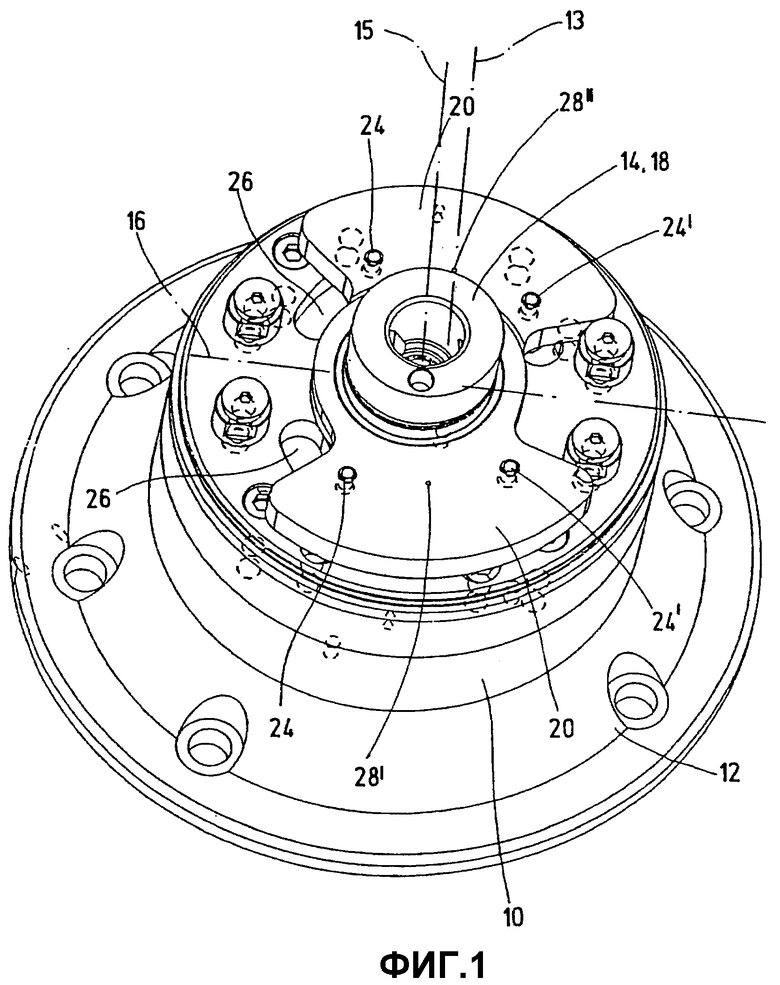

фиг.1 - инструментальная головка с компенсацией дисбаланса согласно первому варианту выполнения в изометрической проекции;

фиг.2а и b - инструментальная головка по фиг.1 со снятым одним уравновешивающим телом в изометрической проекции, вид сверху;

фиг.3 - системы координат инструментальной головки по фиг.1 и 2;

фиг.4 - геометрическое место направляющих цапф одного из уравновешивающих тел, а также центра масс этого уравновешивающего тела в зависимости от хода суппорта в системе координат основной части;

фиг.5а и b - модифицированный относительно фиг.1 и 2 пример выполнения инструментальной головки с уравновешивающими телами в изометрической проекции, вид сверху;

фиг.6а и b - другой пример выполнения инструментальной головки с уравновешивающими телами в изометрической проекции с вырезом, вид сверху;

фиг.7а, b и с - другой модифицированный пример выполнения инструментальной головки с уравновешивающими телами в изометрической проекции с вырезом, вид сверху и в разрезе в увеличенном масштабе;

фиг.8а и b - другой модифицированный пример выполнения инструментальной головки в изометрической проекции с разрезом, вид сверху;

фиг.9а-d - другой пример выполнения инструментальной головки с уравновешивающими телами в изометрической проекции в двух различных состояниях перемещения, вид сверху и вид сбоку;

фиг.10а-с - инструментальная головка с суппортом и поворотными уравновешивающими телами, а также непосредственно находящейся в зацеплении зубчатой направляющей, вид сбоку и два вида сверху;

фиг.11а-с - инструментальная головка по фиг.10 для примера выполнения с опосредованно находящимися в зацеплении зубчатыми направляющими и опирающимся на суппорт промежуточным зубчатым колесом;

фиг.12а-с - инструментальная головка по фиг.11 с опирающимися на основную часть промежуточными зубчатыми колесами.

Показанные на чертежах инструментальные головки предназначены для применения в станках. Они имеют основную часть 10, которая в показанном на фиг.1 примере выполнения предназначена для жесткого соединения через фланец 12 с торцевой стороной не изображенного шпинделя станка и вращения вместе с ним вокруг оси 13 вращения. На основную часть опирается суппорт 14 инструмента, который выполнен с возможностью перемещения относительно основной части 10 вдоль оси 16 перемещения, радиально ориентированной относительно оси 13 вращения, и имеет гнездо 18 для не изображенного режущего инструмента. Кроме того, предусмотрены два уравновешивающих тела 20, которые предназначены для компенсации обусловленного суппортом 14 и режущим инструментом дисбаланса. Оба уравновешивающих тела выступают своими центрами 28', 28” масс в стороны за ось 16 перемещения и установлены с возможностью поворота и/или принудительного направления относительно суппорта 14 и основной части 10. В показанных на фиг.1, 2а,b, 5a,b и 6a,b примерах выполнения уравновешивающие тела 20 установлены с возможностью поворота вокруг оси 15 вращения, неподвижной относительно суппорта и находящейся на одной линии с осью гнезда 18 для инструмента, и принудительно направляются относительно основной части на расстоянии от оси 15 вращения.

В показанном на фиг.1, 2а и b примере выполнения уравновешивающие тела 20 снабжены, каждое, выполненными в виде роликовых цапф опорными элементами 24, с помощью которых они принудительно направляются вдоль неподвижной относительно основной части, выполненной в виде изогнутого удлиненного отверстия направляющей кулисы 26, 26'.

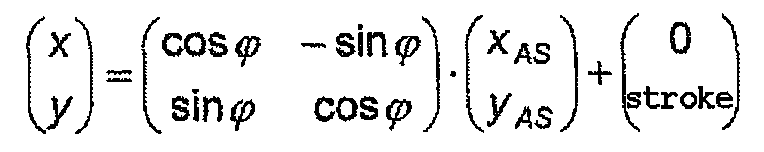

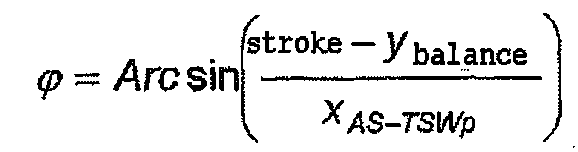

Для математического определения оптимальных направляющих кулис 26, 26' необходимо учитывать показанные на фиг.3 системы координат инструментальной головки:

Процесс движения суппорта 14 и соответствующих уравновешивающих тел 20 показан на фиг.3 сплошными и пунктирными линиями. Центры 28', 28” тяжести уравновешивающих тел 20 перемещаются в процессе перемещения по траектории суппорта 14 в противоположном направлении. Если совместить ось 16 перемещения суппорта 14 с осью y основной части, а оси 15 вращения обоих уравновешивающих тел 20 переместить в начало системы координат суппорта 14, то для определения геометрического места произвольной точки xAS, yAS уравновешивающего тела в системе координат х, у основной части справедливы следующие соотношения:

Комбинация обеих формул ведет к следующей траектории:

Для достижения компенсации дисбаланса между ходом суппорта и углом φ поворота уравновешивающего тела должно обеспечиваться соотношение:

где ybalance обозначает положение центра тяжести уравновешивающего тела. Таким образом, на угол поворота можно влиять посредством выбора величины ybalance.

На фиг.4 показаны в качестве примера траектории обоих опорных элементов 24, 24' и центра 28, 28' тяжести одного из уравновешивающих тел 20. Траектории в системе координат основной части образуют одновременно принудительные направляющие для обоих опорных элементов 24, 24' на соответствующем уравновешивающем теле 20. Уравновешивающая компенсация происходит за счет того, что находящиеся в распоряжении свободные параметры согласованы с конкретными потребностями системы из суппорта и уравновешивающих тел. При этом возможны следующие переменные:

а) координаты xAS/yAS опорных элементов,

b) координаты xAS центра масс уравновешивающего тела,

c) массы уравновешивающих тел,

d) коэффициент пропорциональности.

При подходящем выборе указанных параметров обеспечивается в заданном диапазоне хода уравновешивание центробежных сил между суппортом 14 инструмента и уравновешивающими телами 20.

Показанный на фиг.5а и b пример выполнения отличается от показанного на фиг.1 и 2а и b примера выполнения тем, что вместо направляющих кулис 26, 26' предусмотрены направляющие кривые 36, 36' вблизи одной стенки корпуса основной части 10, к которой прилегают опорные элементы 25, 25' в форме выступающих в радиальном направлении за уравновешивающие тела 20 роликов.

В показанном на фиг.6а и b примере выполнения уравновешивающие тела 20 установлены с помощью опорных элементов 40 в виде цапф скольжения или качения в окружающей гнездо 18 для инструмента круговой канавке 38. Кроме того, в каждом из уравновешивающих тел 20 находится направленная радиально наружу направляющая кулиса 44, в которую входит неподвижный относительно основной части опорный элемент 43 в виде цапфы. С помощью этих мер обеспечивается также заданное движение перемещения и поворота, которое приводит к компенсации дисбаланса.

То же относится к показанному на фиг.7а-с примеру выполнения, в котором гнездо 18 для инструмента содержит овальную канавку 42, в которую входят цапфообразные опорные элементы 40 уравновешивающих тел 20. В данном случае в уравновешивающих телах 20 также расположена направляющая кривая в виде удлиненного отверстия 44, в которое входит неподвижный относительно основной части опорный элемент 43' в виде овальной цапфы.

Показанный на фиг.8а и b пример выполнения соответствует, по существу, варианту выполнения согласно фиг.7а-с с одним отличием, заключающимся в том, что на уравновешивающих телах 20 вместо удлиненного отверстия расположен направляющий кулачок 46, который прилегает к неподвижной относительно основной части направляющей кривой 48 и катится по ней во время движения подачи.

Показанный на фиг.9а-d вариант выполнения соответствует в принципе показанному на фиг.6а и b примеру выполнения с одним отличием, состоящим в том, что уравновешивающие тела 20 наряду с движением поворота вокруг неподвижного относительно суппорта гнезда 18 для инструмента дополнительно отклоняются в осевом направлении. Для обеспечения этого поворотные опоры 50, 50' уравновешивающих тел 20 выполнены в виде шарикоподшипников, в то время как неподвижные относительно основной части направляющие кулисы 52, с помощью которых направляются неподвижные относительно уравновешивающего тела опорные элементы 54, вызывают качательное движение в осевом направлении. Для обеспечения качательного движения уравновешивающие тела 20 и суппорт 14 имеют лежащие противоположно друг другу бочкообразные опорные поверхности 56, 56′, 56”. С помощью этих мер обеспечивается отклонение от возможных мешающих контуров во время процесса перемещения суппорта 14 с уравновешивающими телами 20.

В показанных на фиг.10а-с, 11а-с и 12а-с примерах выполнения принудительные направляющие средства между уравновешивающими телами 20 и основной частью 10 выполнены в виде находящихся непосредственно или опосредованно в гребенчатом зацеплении друг с другом зубчатых частей 60, 62. В этом случае установленные с возможностью поворота вокруг неподвижной относительно суппорта оси 15 вращения уравновешивающие тела 20 принудительно направляются в процессе перемещения с помощью неподвижного относительно уравновешивающего тела, коаксиально изогнутого относительно оси 15 вращения ряда 60 зубьев непосредственно или опосредованно через промежуточное зубчатое колесо 64 вдоль линейного, неподвижного относительно основной части ряда 62 зубьев. Ряды 62 зубьев, которые образуют зубчатые части, неподвижные относительно основной части, ориентированы параллельно оси 16 перемещения. В показанном на фиг.10а-с примере выполнения ряды 60, 62 зубьев зубчатых частей находятся в непосредственном гребенчатом зацеплении друг с другом. В соответствии с этим неподвижные относительно уравновешивающего тела ряды зубьев расположены в этом случае относительно оси 15 вращения на той же стороне, что и центр масс 28', 28” соответствующего уравновешивающего тела. В отличие от этого, в показанных на фиг.11а-с и 12а-с примерах выполнения с дополнительным промежуточным зубчатым колесом 64 неподвижная относительно уравновешивающего тела зубчатая часть 60 расположена относительно оси 15 вращения на противоположной центру 28', 28” масс стороне. Эти оба варианта выполнения отличаются друг от друга прежде всего тем, что промежуточные зубчатые колеса 64 на фиг.11а-с опираются на суппорт 14, а на фиг.12а-с - на основную часть 10. При этом, прежде всего при неподвижной относительно суппорта опоре, может быть необходимым, чтобы одно из промежуточных зубчатых колес 64 проходило своей осью 66 вращения через предпочтительно изогнутое, удлиненное сквозное отверстие 68 другого уравновешивающего тела 20. Зубчатые части 60, 62, в случае необходимости с промежуточным зубчатым колесом 64, согласовываются друг с другом так, что в заданном диапазоне подачи обеспечивается уравновешивание центробежных сил между суппортом 14 инструмента и уравновешивающими телами 20.

В заключение можно сделать следующий вывод: изобретение относится к инструментальной головке для применения в станках. Инструментальная головка имеет установленную с возможностью вращения вокруг оси 13 вращения основную часть 10, суппорт 14, несущий режущий инструмент и перемещаемый с помощью приводного механизма вдоль ориентированной относительно оси 13 вращения в радиальном направлении оси 16 перемещения относительно основной части 10, и, по меньшей мере, одно уравновешивающее тело 20 для компенсации вызываемого суппортом 14 дисбаланса. Для обеспечения наряду с компенсацией дисбаланса также уменьшения управляющих сил согласно изобретению предлагается предусмотреть, по меньшей мере, два уравновешивающих тела 20, которые своими центрами 28', 28” масс выступают в стороны за ось 16 перемещения и которые принудительно направляются и/или поворачиваются в расположенных на расстоянии друг от друга местах относительно суппорта и относительно основной части.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для чистовой обработки профилей зубьев цилиндрических зубчатых колес | 1981 |

|

SU1223831A3 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПРУТКОВЫХ И ТРУБЧАТЫХ ЗАГОТОВОК | 2007 |

|

RU2424086C2 |

| Фрезотокарный станок | 1991 |

|

SU1774905A3 |

| Сверлильно-клепальный автомат | 1989 |

|

SU1660828A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ ВЫСОКОСКОРОСТНЫМ ФРЕЗЕРОВАНИЕМ | 2012 |

|

RU2544710C2 |

| Устройство для обработки валов с профилем "равноосный контур" | 1976 |

|

SU663502A1 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ПАРАЛЛЕЛЬНОЙ КИНЕМАТИКОЙ | 2012 |

|

RU2547359C2 |

| ОБОРУДОВАНИЕ ДЛЯ УСТАНОВКИ ПРОТЕЗА СУСТАВА, В ЧАСТНОСТИ ПРОТЕЗА КОЛЕННОГО СУСТАВА | 2012 |

|

RU2607957C2 |

| Станок для чистовой обработки профилей зубьев цилиндрических зубчатых колес | 1982 |

|

SU1145917A3 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

SU1823295A1 |

Головка содержит установленную с возможностью вращения вокруг оси основную часть, суппорт, несущий режущий инструмент и перемещаемый с помощью приводного механизма вдоль ориентированной относительно оси вращения в радиальном направлении оси перемещения относительно основной части и для компенсации вызываемого суппортом и режущим инструментом дисбаланса по меньшей мере два уравновешивающих тела, которые своими центрами масс выступают в стороны за ось перемещения и принудительно поворачиваются относительно суппорта и относительно основной части. Для уменьшения управляющих усилий для перемещения суппорта уравновешивающие тела установлены с возможностью поворота вокруг неподвижной относительно суппорта оси вращения и принудительно направляются относительно основной части на расстоянии от оси вращения. 6 н. и 33 з.п. ф-лы, 27 ил.

1. Инструментальная головка для применения в станках, содержащая установленную с возможностью вращения вокруг оси (13) вращения основную часть (10), суппорт (14), несущий режущий инструмент и перемещаемый с помощью приводного механизма вдоль ориентированной относительно оси вращения в радиальном направлении оси (16) перемещения относительно основной части (10); и для компенсации вызываемого суппортом (14) и режущим инструментом дисбаланса по меньшей мере два уравновешивающих тела (20), которые своими центрами (28', 28'') масс выступают в стороны за ось (16) перемещения и принудительно поворачиваются относительно суппорта (14) и относительно основной части (10), отличающаяся тем, что уравновешивающие тела (20) установлены с возможностью поворота вокруг неподвижной относительно суппорта оси вращения и принудительно направляются относительно основной части на расстоянии от оси вращения.

2. Инструментальная головка по п.1, отличающаяся тем, что уравновешивающие тела (20) установлены с возможностью поворота вокруг одной и той же оси (15) вращения, пересекающей перпендикулярно ось (16) перемещения суппорта.

3. Инструментальная головка по п.1 или 2, отличающаяся тем, что уравновешивающие тела (20) выполнены и расположены по существу зеркально-симметрично относительно оси (16) перемещения.

4. Инструментальная головка по п.1 или 2, отличающаяся тем, что суппорт (14) имеет гнездо (18) для режущего инструмента, причем ось гнезда расположена параллельно неподвижным относительно суппорта осям (15) вращения уравновешивающих тел (20).

5. Инструментальная головка по п.1 или 2, отличающаяся тем, что суппорт (14) имеет гнездо (18) для режущего инструмента, причем ось гнезда расположена наклонно к неподвижным относительно суппорта осям (15) вращения уравновешивающих тел (20).

6. Инструментальная головка по п.4, отличающаяся тем, что ось гнезда и неподвижные относительно суппорта оси вращения уравновешивающих тел совпадают.

7. Инструментальная головка по п.1 или 2, отличающаяся тем, что центры (28', 28'') масс снабженного инструментом суппорта (14) и уравновешивающих тел (20) расположены относительно оси (13) вращения по существу на одинаковой осевой высоте.

8. Инструментальная головка по п.1 или 2, отличающаяся тем, что неподвижная относительно суппорта поворотная опора выполнена в виде окружающей гнездо (18) для инструмента круговой канавки (38), в которую каждое уравновешивающее тело (20) входит, по меньшей мере, двумя выполненными в виде цапф или роликов опорными элементами (40).

9. Инструментальная головка по п.1 или 2, отличающаяся тем, что уравновешивающие тела (20) несут выступающий за центральную опорную часть в виде сегментов массивный диск.

10. Инструментальная головка по п.1 или 2, отличающаяся тем, что неподвижная относительно суппорта ось вращения уравновешивающих тел (20) ориентирована параллельно оси (13) вращения.

11. Инструментальная головка по п.1 или 2, отличающаяся тем, что основная часть (10) и уравновешивающие тела (20) имеют непосредственно или опосредованно находящиеся в зацеплении друг с другом зубчатые части (60, 62) в качестве принудительных направляющих средств.

12. Инструментальная головка по п.1 или 2, отличающаяся тем, что уравновешивающие тела (20) в процессе перемещения с помощью, по меньшей мере, одного неподвижного относительно уравновешивающего тела опорного элемента (24, 24') принудительно направляются по меньшей мере вдоль одной неподвижной относительно основной части направляющей кривой (26, 26') или кулисы.

13 Инструментальная головка по п.1 или 2, отличающаяся тем, что уравновешивающие тела (20) снабжены модульными взаимозаменяемыми элементами массы.

14. Инструментальная головка по п.1 или 2, отличающаяся тем, что уравновешивающие тела (20) выполнены с возможностью замены в виде модулей.

15. Инструментальная головка по п.1 или 2, отличающаяся тем, что предусмотрен заменяемый уравновешивающий модуль, состоящий из основной части и уравновешивающих тел (20).

16. Инструментальная головка для применения в станках, содержащая установленную с возможностью вращения вокруг оси (13) вращения основную часть (10), суппорт (14), несущий режущий инструмент и перемещаемый с помощью приводного механизма вдоль ориентированной относительно оси вращения в радиальном направлении оси (16) перемещения относительно основной части (10) и для компенсации вызываемого суппортом (14) и режущим инструментом дисбаланса по меньшей мере два уравновешивающих тела (20), которые своими центрами (28', 28'') масс выступают в стороны за ось (16) перемещения и принудительно поворачиваются относительно суппорта (14) и относительно основной части (10), отличающаяся тем, что центры (28', 28'') масс снабженного инструментом суппорта (14) и уравновешивающих тел (20) расположены относительно оси (13) вращения по существу на одинаковой осевой высоте.

17. Инструментальная головка для применения в станках, содержащая установленную с возможностью вращения вокруг оси (13) вращения основную часть (10), суппорт (14), несущий режущий инструмент и перемещаемый с помощью приводного механизма вдоль ориентированной относительно оси вращения в радиальном направлении оси (16) перемещения относительно основной части (10) и для компенсации вызываемого суппортом (14) и режущим инструментом дисбаланса по меньшей мере два уравновешивающих тела (20), которые своими центрами (28', 28'') масс выступают в стороны за ось (16) перемещения и принудительно поворачиваются относительно суппорта (14) и относительно основной части (10), отличающаяся тем, что основная часть (10) и уравновешивающие тела (20) имеют непосредственно или опосредованно находящиеся в гребенчатом зацеплении друг с другом зубчатые части (60, 62) в качестве принудительных направляющих средств.

18. Инструментальная головка по п.17, отличающаяся тем, что уравновешивающие тела (20) в процессе перемещения с помощью неподвижной относительно уравновешивающего тела зубчатой части (60) принудительно направляются непосредственно или опосредованно через промежуточное зубчатое колесо (64) вдоль ответной зубчатой части (62), неподвижной относительно основной части.

19. Инструментальная головка по п.17 или 18, отличающаяся тем, что зубчатые части (60), неподвижные относительно уравновешивающего тела, выполнены в виде концентрично изогнутых относительно неподвижной относительно суппорта оси (15) вращения уравновешивающих тел (20) рядов зубьев, а зубчатые части (62), неподвижные относительно основной части, выполнены в виде ориентированных параллельно оси (16) перемещения суппорта (14) линейных рядов зубьев.

20. Инструментальная головка по п.17 или 18, отличающаяся тем, что зубчатые части (60), неподвижные относительно уравновешивающего тела, непосредственно входят в зацепление с соседней зубчатой частью (62), неподвижной относительно основной части, и расположены относительно оси (15) вращения на стороне центра (28', 28'') масс соответствующего уравновешивающего тела (20).

21. Инструментальная головка по п.17 или 18, отличающаяся тем, что зубчатые части (60), неподвижные относительно уравновешивающего тела, находятся в зацеплении с соседней зубчатой частью (62), неподвижной относительно основной части, опосредованно через промежуточное зубчатое колесо (64) и расположены относительно оси (15) вращения на противоположной центру (28', 28'') масс соответствующего уравновешивающего тела (20) стороне.

22. Инструментальная головка по п.18, отличающаяся тем, что, по меньшей мере, одно из промежуточных зубчатых колес (64) опирается на неподвижную относительно основной части опору вращения.

23. Инструментальная головка по п.18, отличающаяся тем, что, по меньшей мере, одно из промежуточных зубчатых колес (64) опирается на неподвижную относительно суппорта опору вращения.

24. Инструментальная головка по п.22 или 23, отличающаяся тем, что ось (66) опоры вращения по меньшей мере одного из промежуточных зубчатых колес (64) проходит через предпочтительно удлиненное изогнутое сквозное отверстие (68) другого уравновешивающего тела (20).

25. Инструментальная головка для применения в станках, содержащая установленную с возможностью вращения вокруг оси (13) вращения основную часть (10), суппорт (14), несущий режущий инструмент и перемещаемый с помощью приводного механизма вдоль ориентированной относительно оси вращения в радиальном направлении оси (16) перемещения относительно основной части (10) и для компенсации вызываемого суппортом (14) и режущим инструментом дисбаланса по меньшей мере два уравновешивающих тела (20), которые своими центрами (28', 28'') масс выступают в стороны за ось (16) перемещения и принудительно поворачиваются относительно суппорта (14) и относительно основной части (10), отличающаяся тем, что уравновешивающие тела (20) в процессе перемещения с помощью по меньшей мере одного неподвижного относительно уравновешивающего тела опорного элемента (24, 24') принудительно направляются по меньшей мере вдоль одной неподвижной относительно основной части направляющей кривой (26, 26') или кулисы.

26. Инструментальная головка по п.25, отличающаяся тем, что уравновешивающие тела (20) в процессе перемещения с помощью, по меньшей мере, одного неподвижного относительно основной части опорного элемента (40) принудительно направляются, по меньшей мере, вдоль одной неподвижной относительно уравновешивающего тела направляющей кривой или кулисы.

27. Инструментальная головка для применения в станках, содержащая установленную с возможностью вращения вокруг оси (13) вращения основную часть (10), суппорт (14), несущий режущий инструмент и перемещаемый с помощью приводного механизма вдоль ориентированной относительно оси вращения в радиальном направлении оси (16) перемещения относительно основной части (10), и для компенсации вызываемого суппортом (14) и режущим инструментом дисбаланса по меньшей мере два уравновешивающих тела (20), которые своими центрами (28', 28'') масс выступают в стороны за ось (16) перемещения и принудительно поворачиваются относительно суппорта (14) и относительно основной части (10), отличающаяся тем, что уравновешивающие тела (20) в процессе перемещения с помощью по меньшей мере одного неподвижного относительно основной части опорного элемента (40) принудительно направляются по меньшей мере вдоль одной неподвижной относительно уравновешивающего тела направляющей кривой или кулисы.

28. Инструментальная головка по п.27, отличающаяся тем, что опорные элементы (24, 24') выполнены в виде выступающих из уравновешивающего тела (20) опорных сегментов или роликовых цапф, которые опираются со скольжением или качением, или гидродинамически на расположенные в основной части (10) направляющие кривые (26, 26') или кулисы.

29. Инструментальная головка по п.27 или 28, отличающаяся тем, что направляющие кривые (26, 26') или кулисы сформированы в виде удлиненных отверстий или канавок в стенке основной части.

30. Инструментальная головка по п.27 или 28, отличающаяся тем, что для каждого опорного элемента (24, 24') предусмотрена собственная направляющая кривая (26, 26') или кулиса.

31. Инструментальная головка по п.29, отличающаяся тем, что для каждого уравновешивающего тела (20) предусмотрены две направляющие кривые (26, 26') или кулисы для различных опорных элементов (24, 24').

32. Инструментальная головка по п.27 или 28, отличающаяся тем, что направляющие кривые (26, 26') или кулисы различных уравновешивающих тел (20) расположены с зеркальной симметрией относительно друг друга.

33. Инструментальная головка по п.27 или 28, отличающаяся тем, что направляющие кривые или кулисы выполнены в виде ориентированных по существу в радиальном направлении удлиненных отверстий (44) или канавок в уравновешивающих телах (20), в которые входит расположенный на основной части (10) опорный элемент (43).

34. Инструментальная головка по п.33, отличающаяся тем, что неподвижные относительно суппорта принудительные направляющие образованы окружающей гнездо (18) для инструмента овальной канавкой (42).

35. Инструментальная головка по п.34, отличающаяся тем, что более длинная ось овала ориентирована параллельно оси (16) перемещения суппорта (14).

36. Инструментальная головка по п.27 или 28, отличающаяся тем, что уравновешивающие тела (20) принудительно направляются и/или поворачиваются относительно суппорта и/или основной части в изогнутой направляющей (52) с параллельной оси вращения составляющей движения.

37. Инструментальная головка для применения в станках, содержащая установленную с возможностью вращения вокруг оси (13) вращения основную часть (10), суппорт (14), несущий режущий инструмент и перемещаемый с помощью приводного механизма вдоль ориентированной относительно оси вращения в радиальном направлении оси (16) перемещения относительно основной части (10) и для компенсации вызываемого суппортом (14) и режущим инструментом дисбаланса по меньшей мере два уравновешивающих тела (20), которые своими центрами (28', 28'') масс выступают в стороны за ось (16) перемещения и принудительно поворачиваются относительно суппорта (14) и относительно основной части (10), отличающаяся тем, что уравновешивающие тела (20) принудительно направляются и/или поворачиваются относительно суппорта и/или основной части в изогнутой направляющей (52) с параллельной оси вращения составляющей движения.

38. Инструментальная головка по п.37, отличающаяся тем, что она выполнена с возможностью замены элементов массы при сохранении центров (28', 28'') масс на стороне уравновешивающих тел.

39. Инструментальная головка по п.38, отличающаяся тем, что уравновешивающий модуль дополнительно содержит суппорт инструмента

| Колодочный тормоз шахтной подъемной машины | 1973 |

|

SU488774A1 |

| Расточная резцовая головка к расточным и сверлильным станкам, например, в агрегатном исполнении | 1961 |

|

SU151547A1 |

| Резцовая головка | 1973 |

|

SU476942A2 |

| Регулируемая державка | 1981 |

|

SU961861A1 |

| DE 923888 A, 05.01.1954. | |||

Авторы

Даты

2009-04-27—Публикация

2005-08-17—Подача