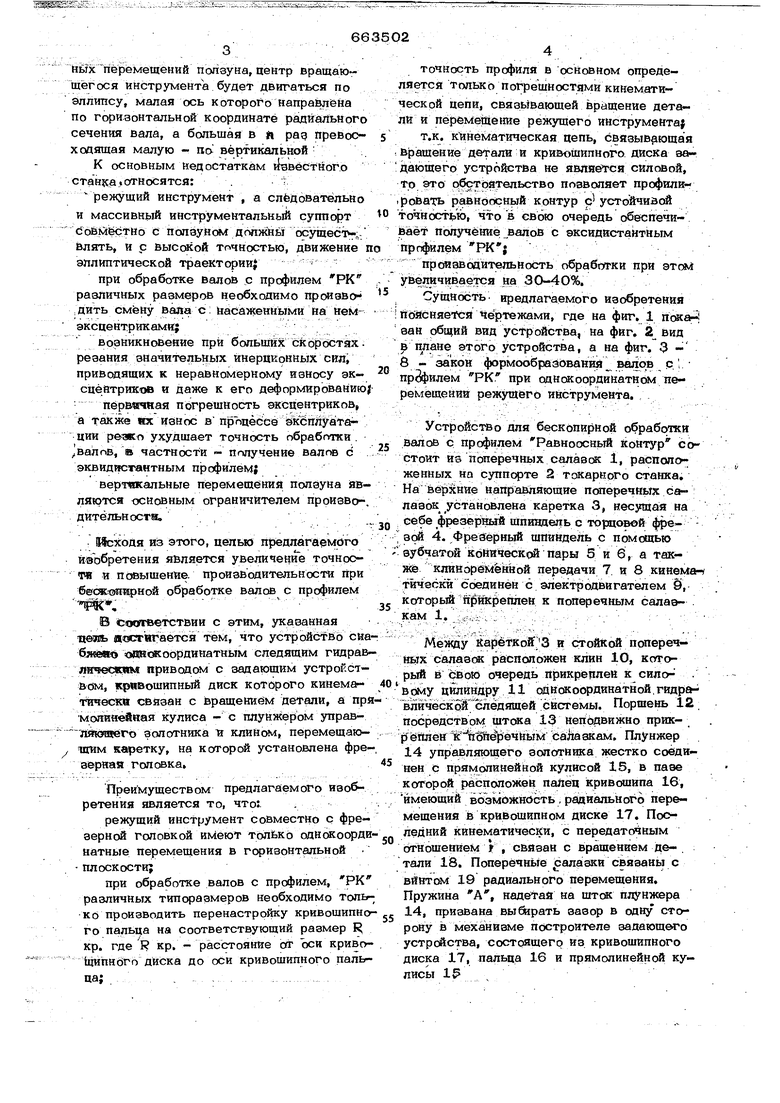

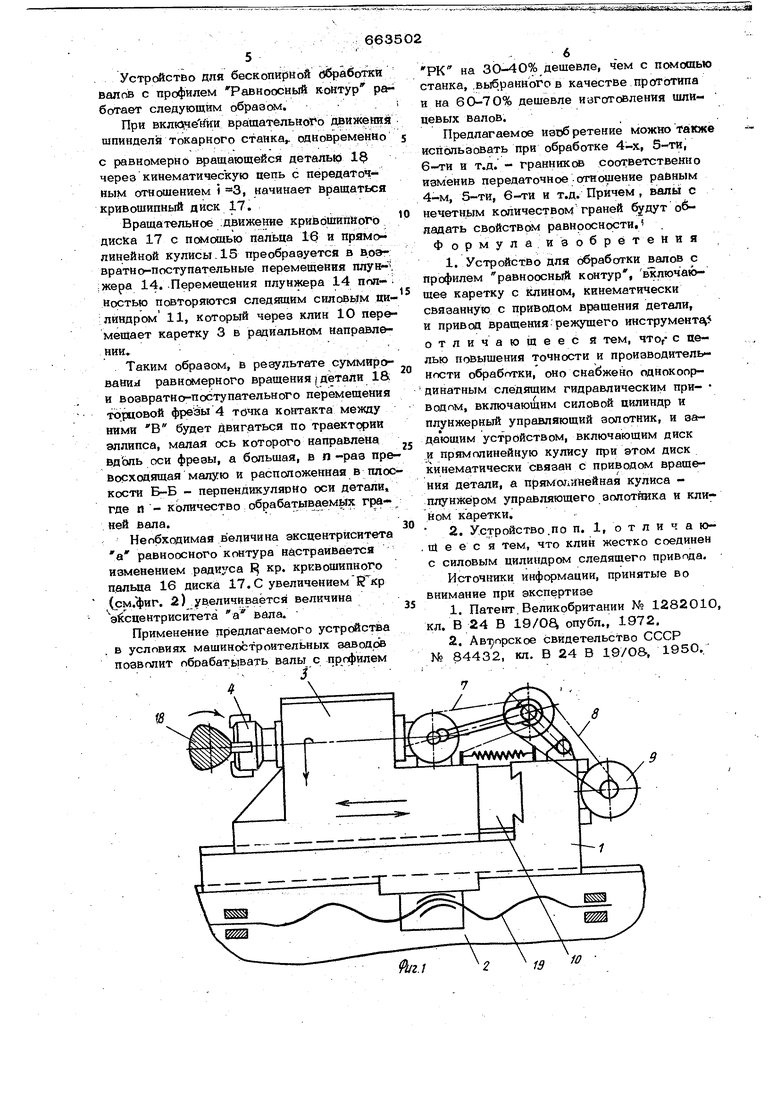

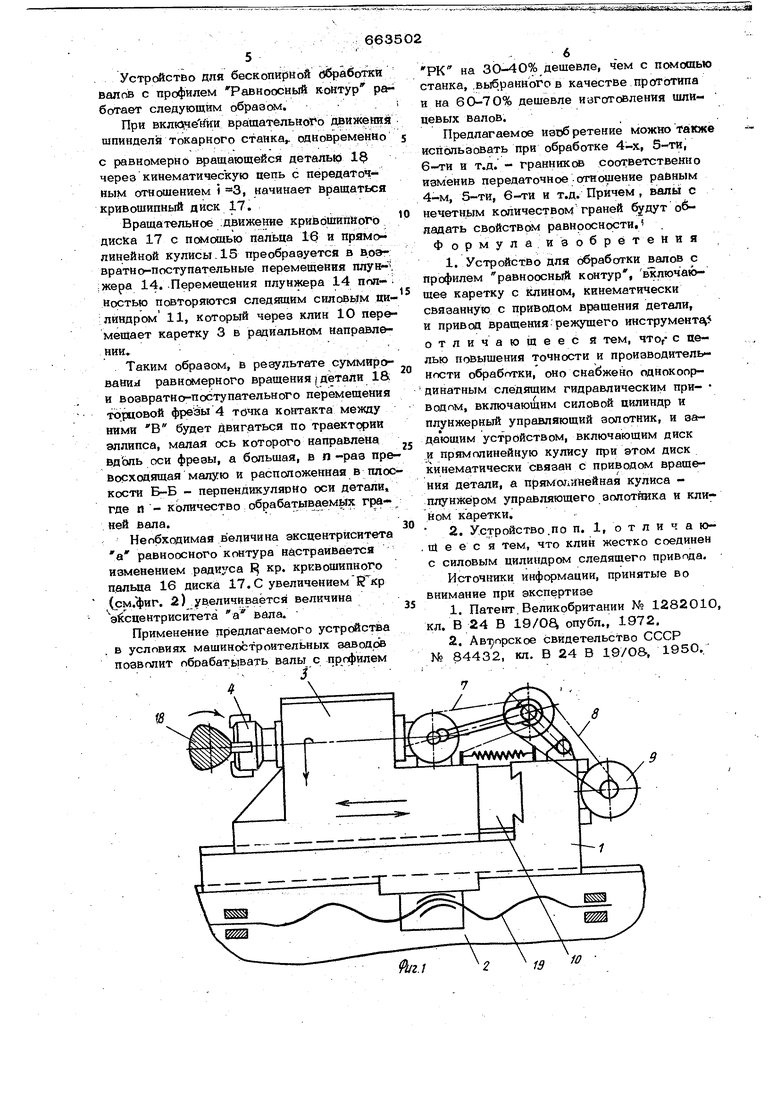

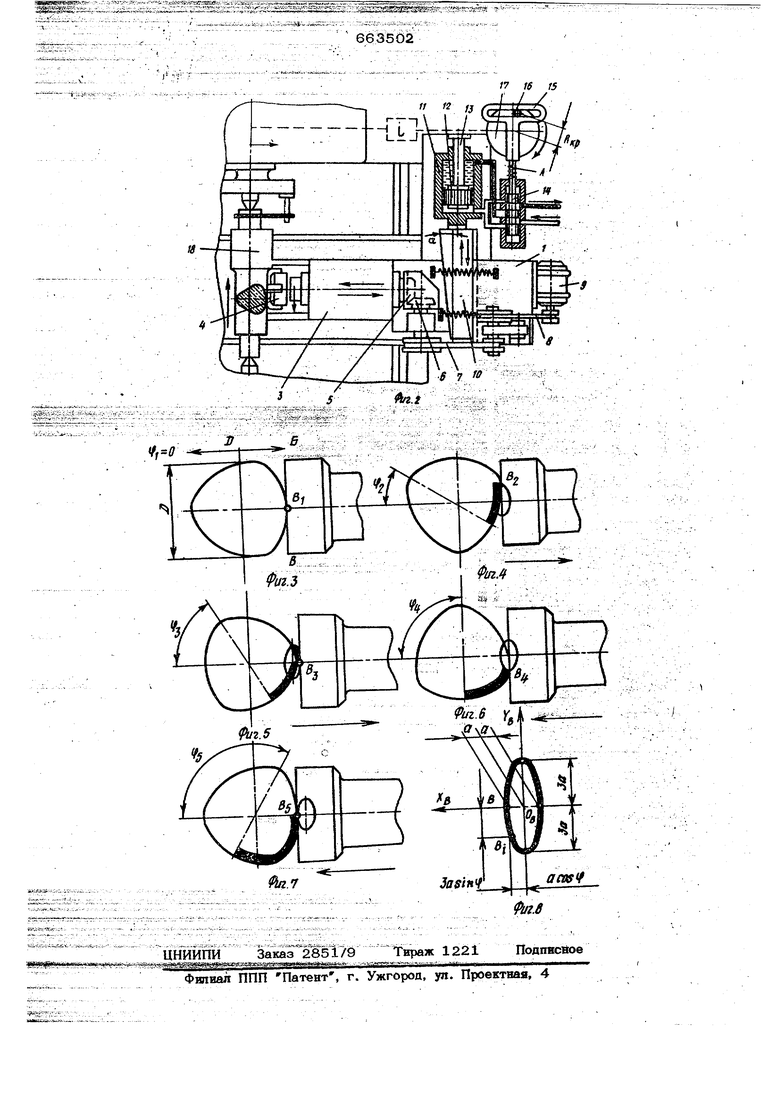

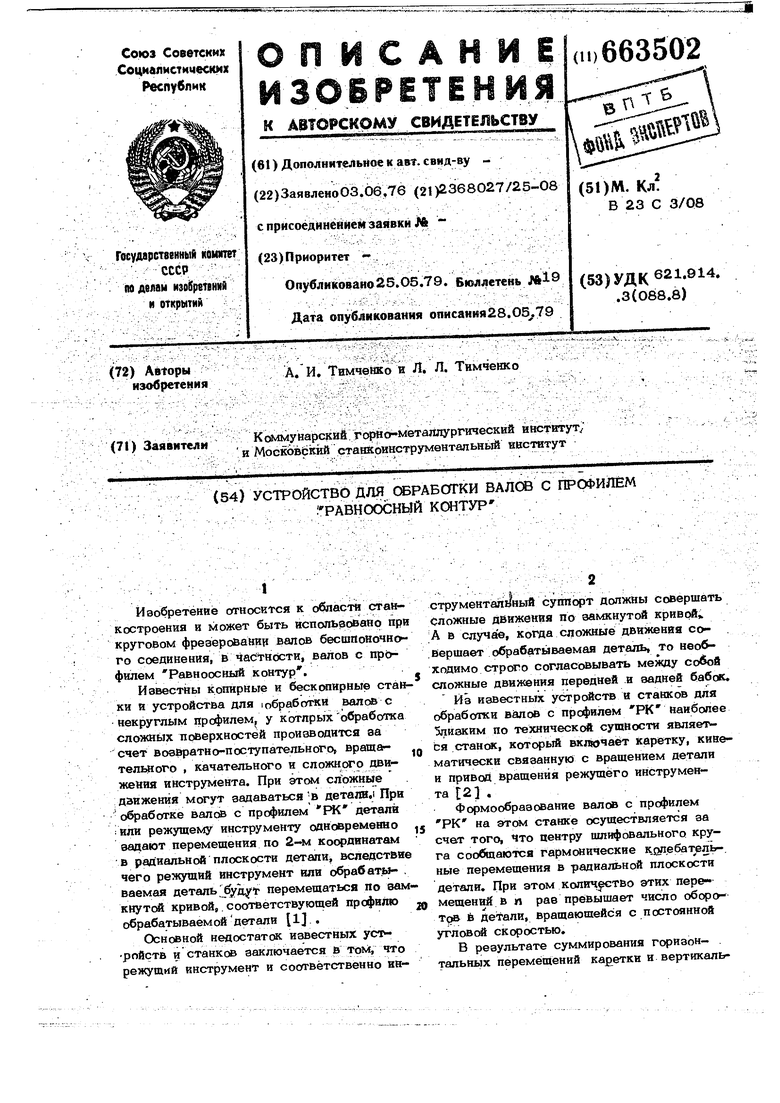

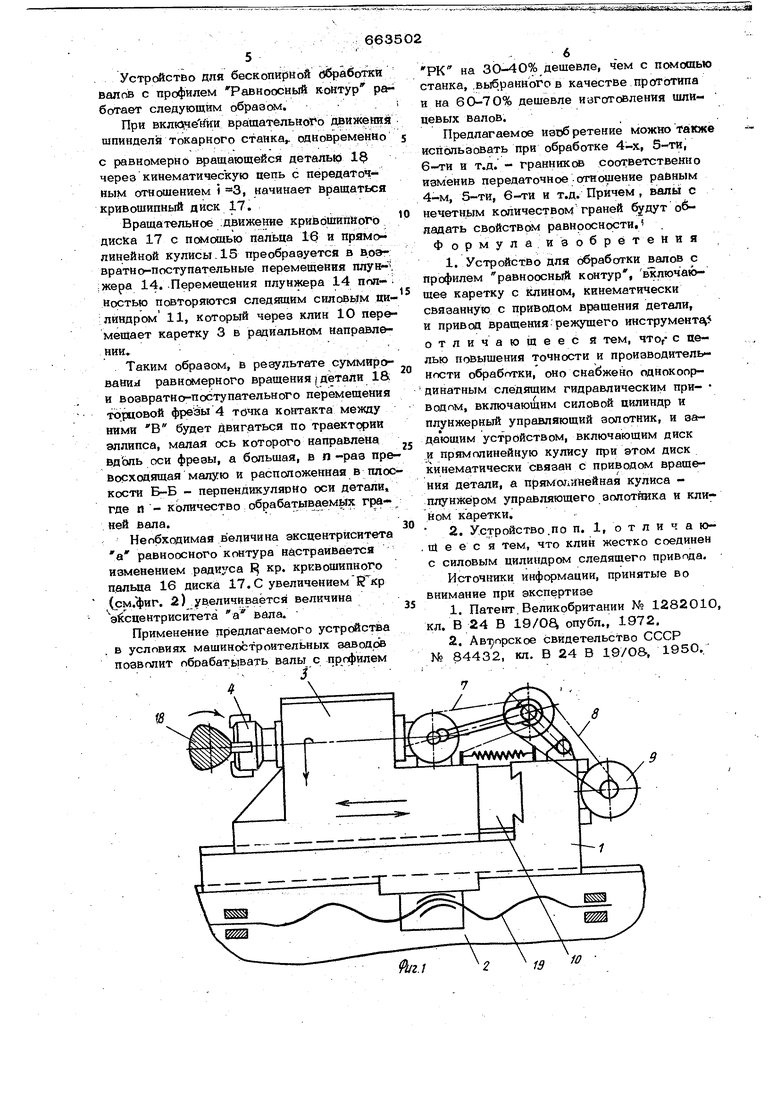

-; -.-;; , ,-.. -1; , изобретение относится к области станкостроения и может быть использовано при круговом фрезеровании валов бесшпоночнс го соединения, В частности, валов с прьфилем Равноосный контур. Известны копирные и беек смирные станки и устройства для i обработки валов с некруглым профилем, у котпрых обработка сложных поверхностей производится за счет возвратно-поступательного, вращ&тельлого , качательного и сложного движения инструмента. При этс сложные движения могут задаватьсяв деталв.1 При - обработке валсФ с профилем РК детали :или режущему инструменту одновременно задают перемешения по 2-м координатам в радиальной плоскости детали, вследствие чего режуший инструмент или обрабат ваемая деталь буд т перемешаться по замкнутей кривой,. соответствующей профилю обрабатываемой детали 1 . Основной недостаток известных уст ройств и станков заключается в том, что режущий инструмент и соответственно инструментапвный суппорт должны соверщать сложные движения по замкнутой кривой А в случае, когда сложные движения со- . .вершает обрабатываемая деталь, то нео ходимо строго согласовывать между собой сложные движения передней и задней бабок. Из известных устрсЛств и станков для обработки валов с профилем РК наиболее близким по технической сущности являет Ья станок, который включает Каретку, кинематически связанную с вращением детали и привод вращения режущего инструмента 12 . Формообразование валов с профилем РК на этом станке осуществляется за счет того, что центру шлифовального круга сообщаются гармонические к.0пебат ел1Ьгные перемещения в радиальной плоскости детали. При этом количество этих перемещений в п рае превышает число обороТ( В Детали, вращающейся с постоянной угловсй скоростью. В результате суммирования горизонтальных перемещений каретки и вертикальHbix перемещений ползуна, центр вращающегося инструмента будет двигаться по эллипсу, малая ось которого направл1эна по горизонтальной координате радквПъПог о сечения вала, а больщая в t рад превосходящая малую - па вертикальной К основным недостаткам { двёстйого станка«относятся: . режущий инструмент , а следовательно и массивный инструментальный суппс т соЁмёстно с полаунсА должны сюушеср-; влять, и с выссясой точностью, движение п эллиптической траектории при обработке валов с профилем РК различных размеров необходимо производить смену вала с: Засаженными на кемэксцентриками;возникновение при больших скоростях, резания зНачитепьмых инерционных сил, приводящих к неравномерному износу эк- сцёйтриков и даже к его деформированию пёрввчная Погрешность эксцентриков, а также взс износ в njirmecce йкспйуатациирежо ухудшает точность обработки. .валов/в частности - получение валов с эквидж:тантным профилем; . вертетсальные Перемещения ползуна являются основным ограничителем произво-. дитёльноста.,.. 1йсхоДя «3 этого, цепью предлагаемого йэЪбретения является увеличение точности и псдаышение. производительности при бecжtда5фнoй обработке вале с профилем -т, . в «зоопгветствии с этим, указанная иель достигается тем, что Устройство саабл««о оинокоординатным следящим гидравЯйчес мм приводом с задающим устроЕством, кривошипный диск которого кинематическа связан с вращением детали, & мопийейная кулиса - с плунжером управ лякэчдаго золотника и клином, перемещаюшим каретку, на которЫ установлена фрезерная головка. Преимуществом предлагаемого изобретения является то, что: . режущий инструмент совместно с фреаерной головкой имеют толЬко однсжоординатные перемещения в горизонтальной . плоскости при обработке валов с профилем, РК различных типоразмеров необходимо только производить перенастройку кривошипного пальца на соответствующий размер R кр. где R кр. - расстояние от оси криво1цйпн6го диска до оси кривошипного пальца; ,., , , точность профиля в основном определяется Только погрещностями кинематической цепи, связывающей вращение детали и переме гЦение режущего инструмента; т.к. кинематическая цепь, бвязывающая Вращение детали и кривошипного диска за дающего устрбйстьа не является силовой, тр это обстоятельство позволяет профили|рсфать равноосный контур сустойчивой точностью, что в свою очередь обеспечи6)3ёт получение валов с эксидистантным профилем производительность обрабгч-ки при увеличивается на 30-40%, Сущность иредлагаемого изобретения йййсняе-Гся Чертежами, где на фиг. 1 пЬкаван общий вид устройства, на фиг. 2 вид в пдане этого устройства, а на фиг. 3 8 - закон формообразований валов р профилем РК. при однокоординатном перемещении режущего инструмента. Устройство для бескбпирной обработки валов с профилем Равноосный койтур со ив поперечных салазок 1. расположенных на суппорте 2 токарного станка. На верхние направляющие поперечных салавок, .установлена каретка 3, несущая на себе фрезер1ЕШй щпшщеггь с торцовой фре- ЗОЙ 4. ФреЗёрньй щпиндейь с помощью зубчатой кбййческой пары 5 и 6, а также клинорек ейной передачи 7 и 8 кинема тйческйсоединён с электродвигателем 9, которьй прйКреппен к поперечным салаа - : j -, .,..:-.. . .- кам 1. ц.и стойкой попереч вд салаасй расположен клин 10, котс в свой очередь прикрёплей к сило- . у цйлИНдру 11 оавдаоординатйой.гидра а пёият &сксгемы. Поршень 12 посредством штсяса 13 Неподвижно прик:pg gg -j. - управляющего золсугника жестко соедиц н jp прямолинейной кулисой 15, в пазе которой раЬположекпаЛец кривошипа 16, имеющий возможность, радиального перемещения в кривошипном диске 17. Поопедний кинематически, с передаточным сугйошенИеМ г , связан с вращением де-. тали 18. Поперечные ;салазки связаны с винтом 19 радиального перемещения, Пружина А, надеТая на шток плунжера 14, призвана выЙ1рать зазор в опну сторону в мех;анизме построителе задающего устройства, состоящего из кривошипного диска 17, пальца 16 и прямолинейной кулисы 1Р УстрсАство дпя бескопирИой обработки валпв с профилем Равнсх сный контур ра ботает следующим образом.. При вклк1|чеШи вра:щательногь движений шпиндел а токарного станка одновременно с равномерно вращающейся деталью 1$ через кинематическую цепь с передаточным отношением 3, начинает вращаться кривошипный диск 17. Вращательное :движение кривьшипйогб диска 17 с помощью пальца 16 и прямолинейной кулисы, 15 преобразуется в воэвратио-поступательные перемещения плун- :жера 14. Перемещения плунжера 14 попНостью псвторяются следящим силовым ци линдром 11, который через клин 10 пере мещает каретку 3 в радиальном Направл&нии Таким образом, в результате суммировании равномерного вращения ) детали 1& и возвратно-поступательного перемещения торцовой фрезы 4 точка контакта между ними В будет двигаться по траектории эллипса, малая ось которого направлена вдопь оси фрезы, а большая, в п -рае пре восходящая малую и расположенная в плос кости Б-Б - перпендикулярно оси детали рде п - количество обрабатываемых гра- ней вала. Необходимая величина эксцентриситета а равноосного контура настраивается изменением радиуса Ц кр. кривошипного пальца 16 диска 17. С увеличением Йкр (см.фиг. 2) увеличивается величина эксцентриситета а вала. Применение предлагаемого устройства в условиях машиностроительных заводов позволит обоабатывать валы с прпфилем , , - . 3 4

663502 РК на 30-40% дешевле, чем с помощью станка, .выбранного в качестве прототипа и На 60-70% дешевле изготовления щлицевых валов. Предлагаемое изобретение можно также использовать при обработке 4-х, 5-ти, 6-ти и т.д. - гранников соответственно изменив передаточное отношение равным 4-м, 5-ти, 6-ти и т.д. Причем , валы с нечетным количеством граней обладать свойством равнросности, Формула и а обретения 1.Устройство для обработки валов с профилем равноосный контур , вкпючающее каретку с 1шином, кинематически связанную с приводом вращения детали, и привод вращения режущего HHCTpyMeHT v отличающеес я тем, что,- с целью повышения точности и производительности обработки, оно снабжено однокоординатным следящим гидравлическим при- Водом, включающим силовой цилиндр и плунжерный управляющий золотник, и задающим устройством, включающим диск и прямолинейную кулису при этом диск кинематически связан с приводом вращения детали, а прямогхйнейная кулиса плунжером управляющего золотишка и клином каретки. 2.У.стройство.по п. 1, о т л и ч а ющ е е с я тем, что клин жестко соединен с силовым цилиндрся«1 следящего привода. Источники информации, принятые во внимание при экспертизе 1.Патент. Великобритании № 1282010, л. В 24 В 19/Ое; опубл., 1972. 2.Авт)Г)рское свидетельство СССР № 84432, кл. В 24 В 19/О8., 1950.. 2 19

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для бескопирной обработки профильных валов и втулок с равноосным контуром | 1976 |

|

SU666053A1 |

| Устройство для бескопирной обработки профильных валов с равноосным контуром | 1978 |

|

SU743793A1 |

| Устройство для обработки валов с профилем "равноосный контур | 1979 |

|

SU891255A1 |

| Устройство для бескопирной обработки деталей с равноосным контуром на металлорежущих станках | 1976 |

|

SU599960A1 |

| Устройство для обработки профильных валов и втулок с равноосным контуром | 1980 |

|

SU931400A1 |

| Устройство для обработки профильных валов с равноосным контуром | 1981 |

|

SU998102A1 |

| Способ обработки валов с профилем, типа равноосный контур | 1987 |

|

SU1599158A1 |

| Способ обработки профильных поверхностей | 1989 |

|

SU1761445A1 |

| Способ обработки валов | 1976 |

|

SU655117A1 |

| Способ обработки профильных валов с равноосным контуром | 1986 |

|

SU1404288A1 |

Авторы

Даты

1979-05-25—Публикация

1976-06-03—Подача