Техническая область

Данное изобретение относится к области химического оборудования и, в особенности, к низкозатратной системе производства метанола из природного газа с экономией воды.

Уровень техники

Природный газ является важным сырьем для химической промышленности и экологически чистым источником энергии. В процессе производства различных химических продуктов натуральный газ является важным сырьевым газом. Особенно в странах и регионах, таких как Африка, Ближний Восток, Россия, Юго-Восточная Азия, Северная Америка, имеются обширные запасы природного газа, и из-за его преимуществ, таких как небольшие капиталовложения, простой процесс, малое загрязнение окружающей среды и удобное использование, он широко применяется за рубежом.

В настоящее время основными патентными правами для производства метанола из природного газа являются Lurgi, Topsoe, Casale, Davy и т. д. Каждая из этих компаний имеет свои уникальные преимущества в области преобразования природного газа и синтеза метанола, и владеет одной или несколькими технологиями преобразования природного газа. Например, у компании Casale есть Process and plant for methanol production, PCT/EP2022/051764.

В настоящее время основными технологическими путями для производства метанола из природного газа являются одноступенчатый процесс преобразования, т.е. традиционный процесс каталитического преобразования природного газа водяным паром; самопрогревающийся процесс преобразования и комбинированный процесс, т.е. комбинация одноступенчатого процесса и двухступенчатого процесса преобразования.

Особенности одноступенчатого процесса:

1) Низкое давление системы преобразования, обычно менее 2,5 MpaG, что приводит к высокому энергопотреблению компрессора синтез-газа для метанола; 2) Высокая температура выходного газа из конвертора, обычно составляющая 800-900°С, а также высокая температура стенок трубы конвертора, что требует жестких требований к материалам; 3) Высокое содержание H2 в преобразованном газе и высокое содержание остаточного метана в синтез-газе, что повышает инвестиции в оборудование для синтеза метанола; 4) Этот процесс имеет высокий расход природного газа и обычно используется в метанольных установках емкостью менее 2500 MTPD в день.

Особенности самопрогревающегося процесса: Частичные окислительные реакции являются экзотермическими реакциями, и выделяемое тепло может удовлетворить потребность водяного пара в преобразовательной реакции без внешнего нагрева, что позволяет снизить затраты на эксплуатацию и расход топлива. По сравнению с процессом каталитического преобразования природного газа, который требует энергии из внешнего источника, этот процесс позволяет сэкономить использование конвертеров и снизить капиталовложения в оборудование. Этот процесс отличается меньшими инвестициями, простым технологическим процессом и большой гибкостью эксплуатации, но требует оборудования для разделения воздуха и потребления большего количества кислорода. Кроме того, при производстве синтез-газа с помощью самопрогревающегося процесса обычно не хватает соотношения водород/углерод, поэтому требуется установка для регенерации водорода, что приводит к увеличению затрат.

Особенности комбинированного процесса: Соотношение водород/углерод в преобразовательном газе может непосредственно удовлетворять потребности синтеза метанола, и это устраняет проблему избытка водорода, что существенно снижает расход природного газа, а также не требуется установка для регенерации водорода; давление системы комбинированного преобразования может быть выше, чем у одноступенчатого процесса, а также содержание метана на выходе из конвертера ниже, что может снизить энергопотребление компрессора синтез-газа и циркуляционного газа; кроме того, благодаря снижению нагрузки одноступенчатого процесса соотношение воды и углерода в преобразовательной реакции может быть снижено по сравнению с одноступенчатым процессом, а также выходная температура конвертера в комбинированном процессе ниже, что снижает требования к материалам труб конвертера.

Цель изобретения

Целью данного изобретения является повышение эффективности комплексного использования энергии, снижение инвестиционных и операционных затрат путем предоставления низкозатратной системы производства метанола из природного газа с экономией воды.

Для реализации указанной выше цели предлагается использовать следующую техническую схему: низкозатратная система производства метанола из природного газа с экономией воды. Она включает в себя следующие компоненты: комбинированную систему конверсии природного газа, систему синтеза и перегонки метанола, а также систему конденсации отработанного пара.

Компонент комбинированной системы конверсии природного газа включает в себя подсистемы: компрессор природного газа, подсистему гидроочистки природного газа с добавлением водорода, предварительный конвертер, паровой конвертер, самогенерирующийся конвертер, систему откачки и охлаждения конверсионного газа с рекуперацией тепла, а также байпасную систему. Природный газ, после сжатия, подвергается процессу гидроочистки от серы, а затем, после предварительной конверсии, паровой конверсии и самогенерирующейся конверсии, превращается в синтез-газ, состоящий из CO2, CO и H2.

Байпасная система включает байпасный трубопровод и подсистему регулировки. Байпасный трубопровод используется для смешивания части конверсионного газа после предварительной конверсии с частью конверсионного газа, полученного после паровой конверсии, и направления их в самогенерирующийся конвертер для каталитической реакции с применением чистого кислорода. Или часть десульфуризированного природного газа может быть использована в качестве байпасного газа вместе с другой частью конверсионного газа после предварительной конверсии и паровой конверсии, и направляться в самогенерирующийся конвертер для каталитической реакции с применением чистого кислорода. Подсистема регулировки используется для поддержания соотношения (H2 - CO2)/(CO + CO2), необходимого для синтеза метанола, в диапазоне 2,0-2,1 путем контроля пропорции байпасного газа.

Система синтеза и перегонки метанола используется для синтеза и очистки метанола из синтез-газа.

Описанные технологические системы извлечения конденсата используются для разделения технологического конденсата и сточных вод из систем рекуперации и охлаждения остаточного тепла в процессе рекуперации газа в комбинированной системе преобразования природного газа, а также для пополнения паров из систем рекуперации метанола в комбинированную систему преобразования природного газа путем очистки пара побочным продуктом процесса извлечения пара, часть сточных вод из паровой экстракции подается в вторичную систему рекуперации остаточного тепла, а вторичное производство паров среднего давления в котле среднего давления в комбинированную систему преобразования природного газа, Остальная часть рекуперации остаточного тепла и охлаждения для эвакуации во внешнюю систему. Кислород, необходимый для комбинированной системы преобразования природного газа, обеспечивается внешними воздушными распределительными устройствами.

После гидрообессеривания природный газ смешивается с технологическим паром таким образом, чтобы молярное соотношение воды и углерода на входе в установку предварительной конверсии составляло от 1 до 2

Перед вводом парогазовой смеси в конвертер ее нагревают до 400-500°C, после предварительной конверсии природный газ смешивают с технологическим паром перед подачей в паровой конвертер, так что молярное соотношение воды и углерода в жидкости, поступающей в паровой конвертер, составляет от 1,5 до 2,5.

Технологический газ после выхода из парового конвертера поступает в установку автотермической конверсии, установка автотермической конверсии подает кислород через горелку конвертера и контролирует температуру на выходе из топки ниже 1050°C, а содержание метана на выходе (в пересчете на сухое вещество) — ниже 2% мол.

Система синтеза метанола включает в себя устройство для сжатия синтез-газа, а также устройства для синтеза и дистилляции метанола, установка синтеза и дистилляции метанола оборудована колонной очистки, а система рекуперации колонны очистки извлекает метанол из отходящих газов в верхней части колонны предварительной дистилляции.

Дополнительно, пропорция байпасного газа регулируется в диапазоне 0,1-50%.

Дополнительно, после гидрообессеривания природного газа подсистема уменьшает содержание серы в природном газе до уровня ниже 0,1 ppmv.

Дополнительно, эффективность отделения метанола в устройстве дистилляции метанола составляет более 99,5%, уровень остаточного содержания метанола в отработанной воде из устройства дистилляции метанола составляет менее 200 ppmw.

Дополнительно, выбросные газы, флэш-газ и неконденсирующийся газ, образующиеся в системе синтеза метанола и системе перегонки метанола, направляются в паровой конвертер и используются в качестве топлива.

Данный изобретательский продукт имеет следующие преимущества и положительные эффекты по сравнению с традиционным комбинированным процессом трансформации (паровое превращение (SMR) + ATR-превращение) при одинаковом масштабе производства, одинаковом соотношении воды к углероду и рабочих условиях:

(1) Путем установки байпасного предварительного парового преобразователя с функцией парогазового реформинга (SMR) или малого байпаса парогазового реформинга (SMR) можно гибко регулировать химическое стехиометрическое соотношение ((H2 - CO2)/(CO + CO2)), не требуя дополнительного ввода водорода, то есть не требуется установка блока рециклизации водорода.

(2) Путем установки байпаса можно эффективно снизить тепловую нагрузку на парогазовый реформер, что позволяет уменьшить его размер. Одновременно, поскольку уменьшается нагрузка на парогазовый реформер с низкой тепловой эффективностью, общая тепловая эффективность увеличивается.

(3) Путем установки байпаса можно снизить количество подаваемого в самонагревающуюся печь пара, сократить количество сопутствующего высокого давления пара и таким образом уменьшить нагрузку на перегревочные катушки парогазовой печи и размер системы высокого давления пара.

(4) Путем установки байпаса можно отказаться от рециклизации водорода, сократить размеры оборудования для парогазового реформинга и сэкономить инвестиции в оборудование, приборы и системы блокировки и контроля.

(5) С помощью указанных байпасов данная технология гибко реагирует на колебания состава натурального газа в верхнем течении, постоянно обеспечивая стабильное соотношение водорода к углероду, необходимое для синтеза метанола, что обеспечивает стабильную работу установки по синтезу метанола.

(6) Эта технология с помощью 1) использования пара, производимого путем нагнетания пара через процессный конденсатор и пара, получаемого из отработанного пара в процессном конденсаторе, позволяет снизить потребность в дополнительном паре для предварительного преобразования и парокаталитического реформинга (SMR) из паровой сети. 2) Установка указанных байпасов также снижает нагрузку на парокаталитический реформер (SMR) и, следовательно, снижает потребность в дополнительном паре для подачи в систему парокаталитического реформинга (SMR), что способствует экономии воды.

Описание чертежей

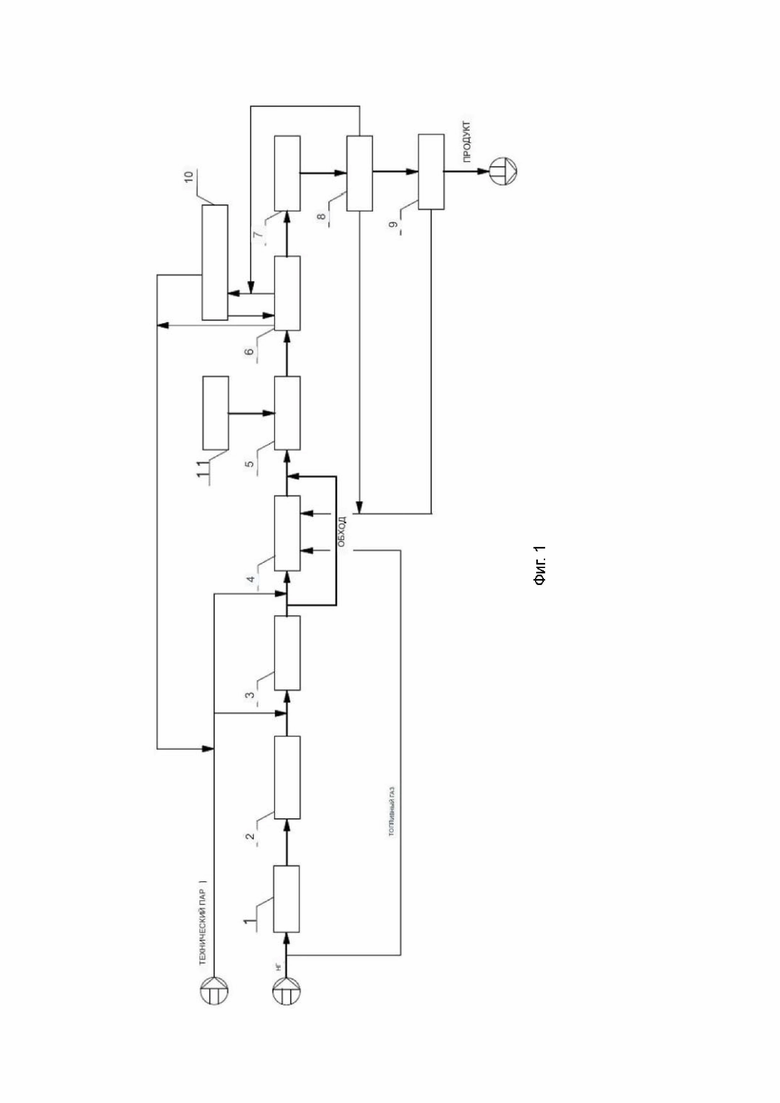

Фигура 1: Схематическое представление системы производства метанола из природного газа в реализации 1.

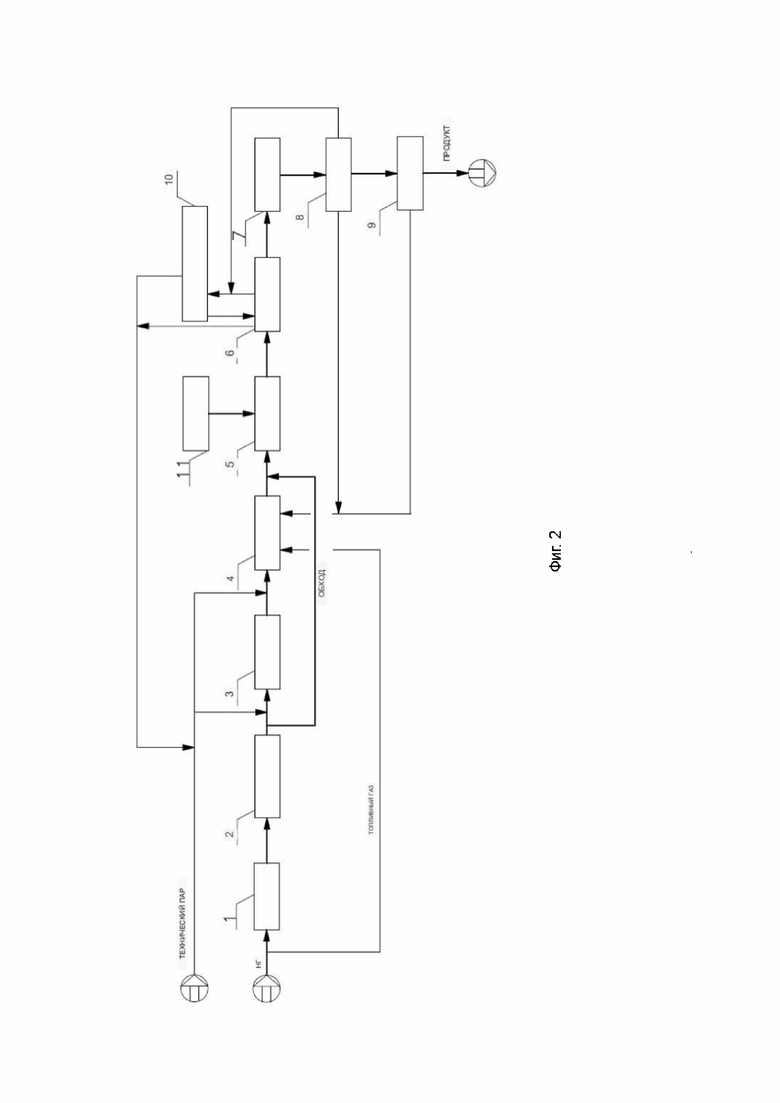

Фигура 2: Схематическое представление системы производства метанола из природного газа в реализации 2.

Конкретный способ реализации

Для лучшего понимания данного заявленного варианта технического решения в данной области технологии ниже будет описана ясная и полная версия технического решения на основе примера исполнения заявки. Очевидно, что описанный пример исполнения является только частью заявленного исполнения, а не полным его вариантом исполнения. На основе примера исполнения из данной заявки все другие варианты исполнения, полученные обычными специалистами в данной области без креативных усилий, должны быть включены в объем защиты данной заявки.

Следует отметить, что термины “включая” и “имея” в описании заявки, в формуле и указанных выше рисунках имеют целью охватить любую форму включения. Например, процессы, методы, системы, продукты или устройства, включающие набор шагов или блоков, не обязательно ограничиваются явно перечисленными шагами или блоками, а могут включать другие шаги или блоки, ясно не перечисленные или присущие этим процессам, методам, продуктам или устройствам.

Предлагаемая здесь технологическая система включает в себя комбинированную систему преобразования природного газа (CR), систему синтеза метанола, систему перегонки метанола и систему фракционной перегонки из газа в жидкость.

Комбинированная система преобразования включает компрессор природного газа, реактор гидрирования, десульфурационный бак, бак для очистки серы (опционально), реактор предварительного преобразования, конвертер парового трансформационного газового оборудования (печь со сторонней камерой), автономную конвертерную печь, систему рекуперации тепла и другое оборудование.

Система синтеза метанола включает компрессор синтезгаза, реактор синтеза метанола, рекуператор газ-газ, водяной охладитель, дистилляционный аппарат метанола, флэш-колонку метанола и другое оборудование.

Система перегонки метанола включает предварительную колонку перегонки, колонку перегонки под давлением, колонку перегонки при атмосферном давлении, рекуператор (опционально), колонку для промывки (опционально) и другое оборудование.

Система фракционной перегонки из газа в жидкость включает фракционную колонну, теплообменник, предварительный подогреватель соленой воды, водяной охладитель, резервуар для некачественных конденсатов и другое оборудование.

В данной системе природный газ проходит гидрирование с удалением серы, чтобы содержание серы в природном газе было снижено до уровня ниже 0,1 ppmv, что удовлетворяет требованиям катализаторов и других компонентов по содержанию серы.

Обработанный газ после гидрирования может быть разделен на два варианта:

Вариант 1) Регулируют соотношения пара к сырому газу, поступающему в предварительный конвертер, контроль соотношения водород/углерод в сыром газе в пределах 1-2. Затем газ нагревают до 400-500°С и подают в предварительный преобразователь, где высокоуглеродистые углеводороды преобразуются в метан.

Часть газа после предварительного конвертера подогревается конвекционным нагревателем трубчатого типа в паровой перегонной печи и направляется прямо в паровую конверторную печь для участия в паровом превращении; другая часть проходит байпас вокруг парового конвертерного печи (SMR) и смешивается с выходным газом из паровой конвертерной печи перед входом в автономную конверсионную печь (ATR); природный газ реагирует в паровом конверторе и автономной конверторной печи для образования CO и H2, необходимых для последующих участков работы.

Вариант 2) Регулируют соотношения пара к сырому газу, поступающему в предварительный преобразователь, контроль соотношения водород/углерод в сыром газе в пределах 1-2. Затем газ нагревают до 400-500°С и подают в предварительный преобразователь, где высокоуглеродистые углеводороды преобразуются в метан. Другая часть проходит через предварительный преобразователь + конвертер парового преобразования (SMR), нагревается в печи трубчатого типа и смешивается с выходным газом из конвертера парового трансформации (SMR) перед входом в автономную конверсионную печь (ATR).

Полученный газ после прохождения через предварительный преобразователь смешивается с выходным газом из конвертера пара (SMR) и поступает в автономную конверторную печь через побочное соединение. Процент газа, проходящего через проходное соединение, составляет 0,1%-50%, и путем контроля ширины проходного соединения можно эффективно регулировать мольное соотношение химической составляющей свежего газа (H2 - CO2)/(CO + CO2) на уровне 2,0-2,1, которое соответствует требованиям по содержанию водорода и углерода в синтезе метанола, что позволяет избежать дополнительного добавления водорода и не требует дополнительной установки оборудования для его регенерации.

Кроме того, на основе регулировки ширины проходного соединения можно использовать различные меры, такие как регулировка соотношения водяного пара к углероду (включая предварительный преобразователь, паровой конвертер (SMR)) и объем подачи кислорода (температура выходного газа ATR), чтобы провести микронастройку мольного соотношения химической составляющей свежего газа (H2 - CO2)/(CO + CO2) и обеспечить соответствие требованиям по содержанию водорода и углерода в синтезе метанола.

Регулирование соотношения пара к сырому газу, поступающему в паровой конвертор, позволяет контролировать соотношение водяного пара к углероду в диапазоне 1,5-2,5 и контролировать выходную температуру парового конвертора в пределах 700-800°С.

Кислород подается в автономную конверторную реакционную печь и контролируется таким образом, чтобы выходная температура конверторной печи была ниже 1050°С, а содержание метана на выходе было менее 2% мол (сухая основа).

Выходной газ из автономной конверсионной печи (ATR), после рекуперации тепла и охлаждения фракционирования, используется как свежий газ синтеза метанола в блоке синтеза.

Процессная конденсация технологического газа после прохождения через блок рекуперации тепла переносится в блок охлаждения технологической конденсации.

Полученный газ после конверсии направляется напрямую в процесс синтеза метанола для производства грубого метанола.

Грубый метанол, полученный в процессе синтеза метанола, передается в блок перегонки метанола для производства очищенного метанола.

Путем установки дополнительной струйной колонны можно восстановить метанол из верхнего отходящего газа колонны перегонки, и эффективный коэффициент восстановления метанола в блоке перегонки метанола составляет более 99,5%.

Контроль содержания метанола в метаноловых отходных водах в блоке перегонки метанола составляет менее 200 ppmw, и они направляются в блок технологической конденсации.

На верхней части колонны фракционирования образуется насыщенная паровая фаза, которая служит источником пара для процесса преобразования.

Нижний жидкий поток колонны фракционирования обменивается теплом с технологической конденсационной жидкостью, и его часть используется в качестве подпитки низкого давления в процессе преобразования, а оставшаяся часть подвергается рекуперации тепла и охлаждается перед подачей на переработку конденсата.

Пример реализации 1

Согласно фигуре 1, сырьевым компонентом вне пределов системы является природный газ, который поступает в буферный резервуар (1) системы компрессорного узла для природного газа. После фазового разделения газа и жидкости он направляется в компрессор для природного газа, а сжатый природный газ подается в конвекционную секцию парового преобразователя паровой конверсионной печи (SMR) (4) и в энергосберегающую и охлаждающую систему для перегретого газа (6), затем в теплообменник с газом. Температура после нагрева составляет около 350-380°С. Для подачи газа на процесс преобразования водяного пара (SMR) используется газовое топливо, полученное из системы синтеза метанола (8) ниже по потоку и не конденсирующийся газ системы очистки метанола (9). Недостающая часть газа дополняется природным газом. Подогретый природный газ поступает в реактор молибден-кобальтового процесса гидроочистки (2), где органическая сера из сырьевого газа преобразуется в неорганическую серу, главным образом в виде H2S. Гидроочищенный природный газ направляется в (очищенную) десульфурационную емкость, где содержание серы снижается до уровня ниже 0,1 ppmv. Установка двух баков для десульфурации, которые могут работать параллельно или последовательно, облегчает замену десульфуранта в одном из них, а другой остается в режиме онлайн. После десульфурации природного газа в технологический пар, отношение воды к углероду составляет 1:2. В конвективной секции змеевика парового преобразователя паровой конверсионной печи (SMR) (4) высокоуглеродные углеводороды в исходном газе преобразуются в низкоуглеродные углеводороды. Часть преобразованного газа после предварительной конверсии поставляется в определенное количество пара, так что отношение воды к углероду, входящему в SMR, регулируется на 1,5-2,5, Затем газ проходит через конвективную секцию змеевика парового преобразователя паровой конверсионной печи (SMR) (4), нагревается до 500-600°С в трубе радиационной секции катализатора для преобразования пара. Другая часть газа поступает через байпас в конвективный сегмент змеевика парового преобразователя (4), нагревается до 600-700°С, а затем сливается с конверсионным газом на выходе из паровой конверсионной печи (SMR) (4) и поступает в систему самонагревающейся конверсионной печи (ATR) (5) для конверсионной реакции. Через байпас паровой конверсионной печи (SMR) (4) проходит через поток 0,1-50%. Кислород, необходимый для системных реакций, поступает в систему самонагревающейся конверсионной печи (ATR) (5) из подсистемы (11). Газ из самонагревающейся конверсионной печи (ATR) (5) поступает в систему для перегретого газа (6), где происходит рекуперация остаточного тепла и окончательной очистки технологического охлажденного газа. Очищенный синтез-газ поступает в систему сжатия синтез-газа (7), где он сжимается до 7,0-9,0 Мпа перед подачей в систему синтеза метанола (8). Сырой продукт метанола после синтеза поступает в систему очистки метанола (9), а затем после четырехступенчатой дистилляции производится изготовление высококачественного чистого метанола, который либо хранится внутри завода, либо поступает потребителю. Из системы синтеза метанола (8) и системы очистки метанола (9) производят одинаковую подачу пара в паровую конверсионную печь (SMR) (4) для использования в качестве топливного газа. Технологический конденсат и сточные воды, образующиеся в системе для перегретого газа (6) и системе очистки метанола (9), подаются в систему извлечения пара технологического конденсата (10). Пар из паровой колонны возвращается в систему конверсии. Часть сточных вод на дне колонны отправляется в систему для перегретого газа (6) и систему охлаждения. Остаток после рекуперации остаточного тепла и охлаждения отправляется на завод в поддерживающую систему очистки соленой воды.

Пример реализации 2

Согласно фигуре 2 и примеру реализации 1, основное отличие заключается в следующем: после десульфурации природного газа, его часть преобразуется в технологический пар, так что соотношение водяного пара к углероду отрегулировано до 1-2. Пар поступает в конвективную секцию змеевика паровой конверсионной печи (SMR) (4) на вход устройства предварительной конверсии (3) для предварительной конверсии реакции предварительного преобразования, так что высокоуглеродные углеводороды в сырьевом газе преобразуются в низкоуглеродные углеводороды. После предварительной конверсии преобразованный газ поставляется в определенное количество пара, так что отношение воды к углероду в SMR регулируется до 1,5-2,5. Пар нагревается до 500-600°С в радиационной секции катализатора в трубе для преобразования пара конвективной секции змеевика паровой конверсионной печи (SMR) (4).

Другая часть природного газа поступает через байпас преконверсии + преобразования пара (SMR) в конвективный сегмент змеевика паровой конверсионной печи (4), нагревается до 600-700°С, а затем сливается с конверсионным газом на выходе из паровой конверсионной печи (SMR) (4) и поступает в самонагревающуюся конверсионную печь (ATR) (5) для конверсии. Большой байпас преконверсии + преобразование пара (SMR) проходит поток газа 0,1-50%.

Вышеописанное является дополнительными подробностями данного изобретения и не должно рассматриваться как ограничение конкретной реализации данного изобретения. Для специалистов в данной области, при соблюдении основной концепции данного изобретения, продолжают действовать простые выводы или замены, которые также входят в защищаемую область данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА СИНТЕЗА АММИАКА С НИЗКИМ ВЫБРОСОМ ДИОКСИДА УГЛЕРОДА И РЕГУЛИРОВАНИЕМ НЕРАВНОВЕСИЯ МОЧЕВИНЫ | 2023 |

|

RU2825953C1 |

| ПОЛУЧЕНИЕ МЕТАНОЛА С ИСПОЛЬЗОВАНИЕМ СВЕРХЧИСТОГО ВОДОРОДА ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2570458C2 |

| ИНТЕГРАЦИЯ ОКИСЛИТЕЛЬНОГО СОЧЕТАНИЯ В МЕТАНОВЫЕ УСТАНОВКИ | 2018 |

|

RU2764097C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ФИШЕРА-ТРОПША ДЛЯ СОСТАВЛЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА С ПРИМЕНЕНИЕМ УСЛОВИЙ GTL | 2013 |

|

RU2665691C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА МЕТАНОЛА С ИСПОЛЬЗОВАНИЕМ ЧАСТИЧНОГО ОКИСЛЕНИЯ | 2015 |

|

RU2707088C2 |

| СПОСОБ СИНТЕЗА МЕТАНОЛА | 2005 |

|

RU2386611C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И АММИАКА | 2018 |

|

RU2782258C2 |

| РЕГУЛИРОВАНИЕ КИСЛОГО ГАЗА В ПРОЦЕССЕ ПРОИЗВОДСТВА ЖИДКОГО ТОПЛИВА | 2014 |

|

RU2670761C9 |

| СПОСОБ ЧАСТИЧНОГО ОБОГАЩЕНИЯ ТЯЖЕЛОЙ НЕФТИ И БИТУМА | 2013 |

|

RU2664102C2 |

| УСОВЕРШЕНСТВОВАНИЕ ПРОЦЕССА ФИШЕРА-ТРОПША ДЛЯ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА В УСЛОВИЯХ ТЕХНОЛОГИИ "ГАЗ-В-ЖИДКОСТЬ" | 2011 |

|

RU2577547C2 |

Настоящее изобретение относится к системе производства метанола из природного газа. Данная система включает: систему комбинированного преобразования природного газа, систему синтеза и перегонки метанола, а также систему конденсационной очистки процессных конденсатов. При этом система комбинированного преобразования природного газа включает подсистему сжатия природного газа, подсистему гидрообессеривания природного газа, предварительный преобразователь, паровой преобразователь, самообогревающийся преобразователь, систему рекуперации и охлаждения отходящих газов, а также подсистему байпаса. Система синтеза и перегонки метанола используется для синтеза метанола из синтез-газа и его последующей очистки и переработки. Система конденсационной очистки процессных конденсатов используется для отделения и охлаждения процессных конденсатов, полученных из системы комбинированного преобразования природного газа и системы синтеза и перегонки метанола, а также для подачи образовавшейся сточной воды в систему подпитки паром природного газа и основной части сточной воды во вторичный паровой отвод, часть которого подается в систему рекуперации отходящего тепла, а остальная часть извлекается и направляется во внешнюю систему. Кислород, необходимый для системы комбинированного преобразования природного газа, поставляется из внешнего установок разделения воздуха, при этом после гидрообессеривания природный газ смешивается с технологическим паром таким образом, чтобы молярное соотношение воды и углерода на входе в установку предварительной конверсии составляло от 1 до 2. Перед вводом парогазовой смеси в конвертер ее нагревают до 400-500°C, после предварительной конверсии природный газ смешивают с технологическим паром перед подачей в паровой конвертер, так что молярное соотношение воды и углерода в жидкости, поступающей в паровой конвертер, составляет от 1,5 до 2,5. Технологический газ после выхода из парового конвертера поступает в установку автотермической конверсии, и установка автотермической конверсии подает кислород через горелку конвертера и контролирует температуру на выходе из топки ниже 1050°C, а содержание метана на выходе (в пересчете на сухое вещество) — ниже 2% мол. Технический результат - повышение эффективности комплексного использования энергии, снижение инвестиционных и операционных затрат путем предоставления низкозатратной системы производства метанола из природного газа с экономией воды. 4 з.п. ф-лы, 2 ил., 2 пр.

1. Система производства метанола из природного газа, включающая в себя: систему комбинированного преобразования природного газа, систему синтеза и перегонки метанола, а также систему конденсационной очистки процессных конденсатов; при этом система комбинированного преобразования природного газа включает подсистему сжатия природного газа, подсистему гидрообессеривания природного газа, предварительный преобразователь, паровой преобразователь, самообогревающийся преобразователь, систему рекуперации и охлаждения отходящих газов, а также подсистему байпаса, природный газ сжимается, затем проходит гидроочистку для удаления серы, после этого осуществляется предварительное преобразование, паровое преобразование и самообогревающееся преобразование, в результате чего получается синтез-газ CO2, CO и H2; а подсистема байпаса включает байпасные трубопроводы и систему регулирования, байпасные трубопроводы используются для объединения части преобразованного газа после предварительного преобразования с другой частью газа, прошедшего паровое преобразование, для дальнейшего введения их в самообогревающийся преобразователь для каталитической реакции с использованием чистого кислорода или для введения части очищенного природного газа после гидроочистки вместе с другой частью преобразованного газа, прошедшего предварительное и паровое преобразования, в самообогревающийся преобразователь для каталитической реакции с использованием чистого кислорода, система регулирования используется для поддержания соотношения входящих в систему синтеза метанола газов (H2 - CO2)/(CO + CO2) на уровне 2,0-2,1 путем контроля пропорции байпасного газа; при этом система синтеза и перегонки метанола используется для синтеза метанола из синтез-газа и его последующей очистки и переработки; а система конденсационной очистки процессных конденсатов используется для отделения и охлаждения процессных конденсатов, полученных из системы комбинированного преобразования природного газа и системы синтеза и перегонки метанола, а также для подачи образовавшейся сточной воды в систему подпитки паром природного газа и основной части сточной воды во вторичный паровой отвод, часть которого подается в систему рекуперации отходящего тепла, а остальная часть извлекается и направляется во внешнюю систему, кислород, необходимый для системы комбинированного преобразования природного газа, поставляется из внешнего установок разделения воздуха, при этом после гидрообессеривания природный газ смешивается с технологическим паром таким образом, чтобы молярное соотношение воды и углерода на входе в установку предварительной конверсии составляло от 1 до 2, перед вводом парогазовой смеси в конвертер ее нагревают до 400-500°C, после предварительной конверсии природный газ смешивают с технологическим паром перед подачей в паровой конвертер, так что молярное соотношение воды и углерода в жидкости, поступающей в паровой конвертер, составляет от 1,5 до 2,5, технологический газ после выхода из парового конвертера поступает в установку автотермической конверсии, установка автотермической конверсии подает кислород через горелку конвертера и контролирует температуру на выходе из топки ниже 1050°C, а содержание метана на выходе (в пересчете на сухое вещество) — ниже 2% мол., система синтеза метанола включает в себя устройство для сжатия синтез-газа, а также устройства для синтеза и дистилляции метанола, установка синтеза и дистилляции метанола оборудована колонной очистки, а система рекуперации колонны очистки извлекает метанол из отходящих газов в верхней части колонны предварительной дистилляции.

2. Система по п. 1, отличающаяся тем, что пропорция байпасного газа регулируется в диапазоне 0,1-50%.

3. Система по п. 1, отличающаяся тем, что после гидрообессеривания природного газа подсистема уменьшает содержание серы в природном газе до уровня ниже 0,1 ppmv.

4. Система по п. 1, отличающаяся тем, что эффективность отделения метанола в устройстве дистилляции метанола составляет более 99,5%, уровень остаточного содержания метанола в отработанной воде из устройства дистилляции метанола составляет менее 200 ppmw.

5. Система по п. 4, отличающаяся тем, что выбросы, флэш-пар и неконденсирующие газы, образующиеся в системе синтеза метанола, используют в качестве топливных газов для парового конвертера.

| WO 2005070855 A1, 04.08.2005 | |||

| US 10077235 B2, 18.09.2018 | |||

| СПОСОБ УПРАВЛЕНИЯ ПЕРВИЧНЫМ МАГНИТНЫМ ПОТОКОМ | 2013 |

|

RU2606637C2 |

| Приспособление для сбрасывания лесного материала с железнодорожных вагонов-платформ | 1926 |

|

SU4084A1 |

| УСТАНОВКА РИФОРМИНГА, СПОСОБ РИФОРМИНГА, УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ХИМИЧЕСКИХ ПРОДУКТОВ, СНАБЖЕННАЯ УСТАНОВКОЙ РИФОРМИНГА, И СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИХ ПРОДУКТОВ | 2013 |

|

RU2606606C2 |

Авторы

Даты

2024-09-23—Публикация

2023-09-14—Подача