Ссылка на родственные заявки

Настоящая заявка претендует на приоритет предварительной заявки с серийным № 60/499215, поданной 28 августа 2003, которая целиком включена в настоящее изобретение.

Уровень техники

Поскольку термопластичные смолы с высоким значением Tg (температурой стеклования) (в частности, со значением Tg, большим или равным приблизительно 180°С) подвергают обработке при высокой температуре, то многие стандартные добавки, которые применяют для подавления горения других смол, нестабильны и разлагаются при высоких температурах обработки, которые необходимы в технологии получения расплавов вязких аморфных термопластиков с высоким значением Tg. Разложение стандартных пламегасящих (FR) добавок в процессе плавления, а также вредное воздействие, которые подобные продукты разложения могут оказать на смолу и оборудование, представляет собой техническую проблему. Сказанное относится к аморфным полиэфиримидным (PEI) и полисульфоновым (PSU) смолам с высоким значением Tg и высокой вязкостью, что делает их переработку методом расплава более сложной, по сравнению с кристаллическими смолами или смолами с более низким значением Tg. Усилия, направленные на улучшение пламегасящих свойств полиэфиримида за счет создания смесей с дополнительными веществами, такими как бромированные поликарбонаты, бромированные или хлорированные алифатические соединения и гидратированные неорганические соединения, такие как тригидрат алюминия и некоторые алкилфосфаты, неэффективны вследствие разложения или улетучивания пламегасящей добавки.

Недостаточность пламегасящих свойств особо отмечается для пленок PEI и полисульфоновых пленок с толщиной от 25 до 300 мкм (в частности, пленок, которые находят, например, применение в электронике). Таким образом, для пленок PEI и полисульфоновых пленок требуется улучшение их пламегасящих свойств. Указанные пленки имеют относительно большую площадь поверхности, открытую действию кислорода, что в большей степени способствует горению, чем в случае более толстых литых заготовок. В технических требованиях для электроники часто указывается необходимость того, чтобы пленки обладали достаточными пламегасящими свойствами, такими как указанные в UL-94 (Underwriter's Laboratory Bulletin 94, “Tests for Flammability of Plastic Materials, UL-94”). Для многих применений желательно иметь номинальное значение VTM-0. Однако полиэфиримидные и полисульфоновые тонкие пленки часто получают номинальное значение по UL-94, равное VTM-1 или VTM-2. Были предприняты безуспешные попытки улучшения рейтинга пламегасящих свойств и сопротивляемости пленок возгоранию при сохранении ими способности обрабатываться в расплаве, хороших механических и электрических свойств и прозрачности пленок PEI, PSU и полиэфирсульфоновых (PES) пленок. Таким образом, сохраняется потребность в получении полиэфиримидных и полисульфоновых пленок с толщиной от приблизительно 25 мкм до приблизительно 300 мкм, рейтинг которых по UL-94 составлял бы VTM-0.

Краткое описание изобретения

В данном описании раскрываются пленки и способы их получения. В одном из способов осуществления настоящего изобретения пленка может содержать термопластичную смолу в количестве, большем или равном приблизительно 95 мас.%, и от приблизительно 0,001 мас.% до приблизительно 5,0 мас.% сульфонатной соли по отношению к общей массе пленки, и имеет рейтинг VTM-0 в соответствии с UL-94, при этом термопластичную смолу выбирают из группы, включающей полиимид, полисульфон и сополимеры, продукты реакции и комбинации, включающие, по меньшей мере, одну из вышеуказанных термопластичных смол.

В другом способе осуществления настоящего изобретения пленка может содержать продукт реакции в количестве, большем или равном приблизительно 95 мас.% термопластичной смолы и от приблизительно 0,001 мас.% до приблизительно 5,0 мас.% сульфонатной соли по отношению к общей массе пленки, и имеет рейтинг VTM-0 в соответствии с UL-94, при этом термопластичную смолу выбирают из группы, включающей полиимид, полисульфон и сополимеры, продукты реакции и комбинации, включающие, по меньшей мере, одну из вышеуказанных термопластичных смол.

В одном из вариантов осуществления настоящего изобретения способ получения пленки из расплава включает: плавление термопластичной смолы и сульфонатной соли с образованием расплава и пропускание расплава через фильеру с образованием пленки, при этом термопластичную смолу выбирают из группы, включающей полиимид, полисульфон и сополимеры, продукты реакции и комбинации, включающие, по меньшей мере, одну из вышеуказанных термопластичных смол, и при этом термопластичная смола присутствует в количестве, большем или равном приблизительно 95 мас.%, а сульфонатная соль присутствует в количестве от приблизительно 0,001 мас.% до приблизительно 5,0 мас.% по отношению к объединенной массе расплавов.

Вышеуказанные и другие особенности поясняются приведенным ниже подробным описанием изобретения.

Краткое описание чертежей

Приведенные чертежи следует рассматривать лишь как иллюстративные примеры, которые не ограничивают настоящее изобретение.

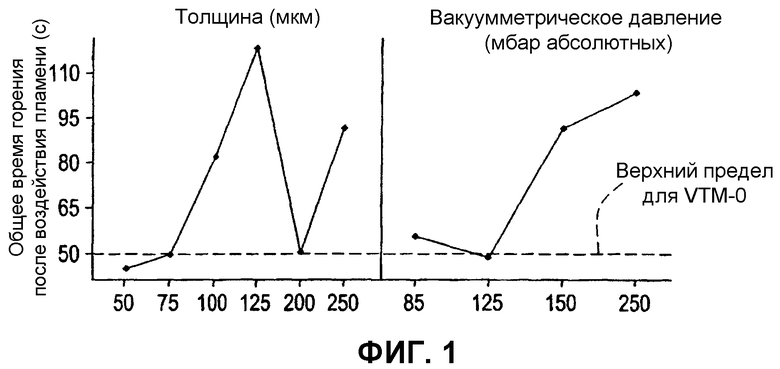

На Фиг.1 в виде графика представлено общее время прекращения горения для всех испытанных образцов в зависимости от толщины и вакуумметрического давления для пленок PEI, определяемое в соответствии с методиками проведения испытаний по UL-94.

На Фиг.2 в виде графика представлено максимальное время горения после воздействия пламени в зависимости от толщины и вакуумметрического давления, которое соответствует наибольшему времени прекращения горения пленок PEI для индивидуального образца пленки из десяти исследованных образцов, определяемому в соответствии с методиками проведения испытаний по UL-94.

На Фиг.3 в виде графика представлено общее время прекращения горения для всех испытанных образцов в зависимости от толщины и вакуумметрического давления (определяемое в соответствии с методиками проведения испытаний по UL-94), с целью пояснения влияния вакуума и добавки перфторалкилсульфоната в пленку PEI. Следует отметить, что при использовании сульфонатной соли значения общего времени горения после воздействия пламени могут быть достигнуты независимо от вакуума.

Подробное описание изобретения

В настоящем описании раскрываются композиция и способ приготовления самозатухающей термопластичной аморфной смолы. Следует отметить, что в данном описании все приведенные интервалы значений включают в себя и объединяют указанные величины (например, диапазон “вплоть до 25 мас.% с предпочтительными значениями от 5 до 20 мас.%” включает как крайние значения, так и все промежуточные значения в диапазоне “от 5 до 25 мас.%”, и т.д.).

Термопластичная смола, например, может быть полиимидом (в частности, полиэфиримидом (PEI) и т.п.), полиэфиримидсульфоном (PEIS), сополимерами полиимида, полисульфоном (PSU), полиэфирсульфоном (PES), полифениленсульфоном (PPSU) и сополимерами, продуктами реакции и комбинациями, содержащими, по меньшей мере, одну из вышеуказанных термопластичных смол. В частности, термопластичная смола может иметь высокую чистоту (например, включать термопластичный полимер в количестве, большем или равном приблизительно 95 мас.% по отношению к общей массе композиции) и высокое значение Tg (например, больше или равно приблизительно 180°С, такое как Tg, равное приблизительно от 180°С до приблизительно 350°С). Требуемые пламегасящие свойства можно придать с помощью добавки сульфонатной соли и/или с помощью вакуумметрического давления, меньшего или равного приблизительно 125 миллибар (мбар) абсолютных в процессе формования пленки. Вакуумную обработку смолы можно проводить в процессе плавления смолы при приготовлении пленки. Полученная пленка, толщина которой составляет от приблизительно 25 мкм до приблизительно 350 мкм (желательно от приблизительно 50 мкм до приблизительно 250 мкм), имеет рейтинг VTM-0 в соответствии с UL-94.

В данном описании рассматривают два аспекта проведения измерений воспламеняемости по UL-94. Общее время прекращения горения (TFOT) или общее время горения после воздействия пламени (TAFT) представляет собой сумму времени, выраженную в секундах, в течение которого все образцы продолжают гореть после двух отдельных воздействий открытого пламени, как описано в тесте UL-94 VTM. Обычно при проведении теста VTM используют 5 образцов. Среднее общее время прекращения горения (ATFOT) представляет собой величину TFOT, деленную на количество образцов. Значение ATFOT определяют для каждого образца. Величины TFOT или TAFT являются совокупными значениями для всех испытанных образцов. В любом случае меньшие значения времени указывают на лучшую стойкость к воспламенению, т.е. пламя затухает быстрее. Для получения рейтинга VTM-0 по UL-94 общее время горения (TFOT или TAFT) для всех образцов, к каждому из которых дважды прикладывают пламя, не должно превышать 50 сек. Кроме того, ни один из образцов не должен показывать время горения, превышающее 10 сек. Индивидуальные времена горения отражаются величиной ATFOT.

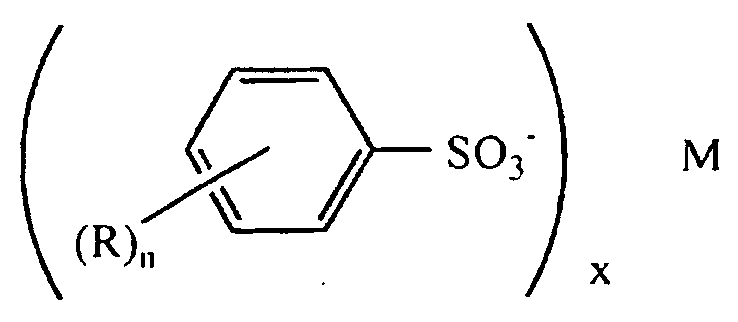

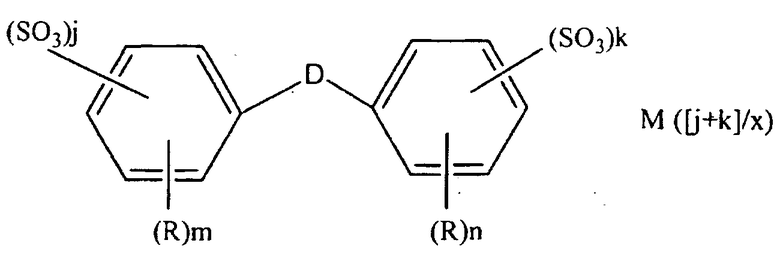

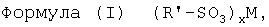

Сульфонатной солью может быть любая сульфонатная соль, которая позволяет достичь рейтинга VTM-0 для термопластичных смол с высоким значением Tg во всем диапазоне толщин пленок от приблизительно 25 мкм до приблизительно 200 мкм и даже до приблизительно 300 мкм. Примеры сульфонатных солей включают фторалкилсульфонатные соли, арилсульфонатные соли, алкиларилсульфонатные соли и комбинации, включающие, по меньшей мере, одну из вышеуказанных сульфонатных солей. В некоторых конкретных вариантах осуществления настоящего изобретения подходящие соли сульфоновых кислот включают сульфонатные соли, имеющие следующие формулы:

Формула (II)

Формула (III)

где R' может быть С1-С40 алкильной или С1-С40 фторалкильной группой, желательно С4-С8 перфторалкильной группой. R независимо от любого заместителя означает алкильную группу, содержащую от одного до сорока атомов углерода, или же алкил-, арилалкил- или ароматическую эфирную группу; М означает щелочной(ые) металл(ы), щелочноземельный(ые) металл(ы) или комбинацию, включающую, по крайней мере, один из вышеуказанных металлов; х означает степень окисления металла, М; а j, k, m и n каждый означает целое число от 0 до 5, при непременном условии, что j + k, по меньшей мере, равно 1, а также при условии, что j + m меньше или равно 5 и k + n меньше или равно 5. В некоторых конкретных вариантах осуществления настоящего изобретения j означает ноль, а k означает единицу. R может означать алкильную группу, имеющую от 3 до 40 атомов углерода, в частности, от 4 до 20 атомов углерода, еще более конкретно от 4 до 12 атомов углерода. Мостиковой группой D обычно служит -SO2- или -О-. Металлами могут быть металлы Группы IA или Группы IIA Периодической таблицы элементов, в частности, натрий и/или калий.

В некоторых конкретных способах осуществления настоящего изобретения подходящими сульфонатными солями являются перфторалкильные (с щелочным металлом/щелочноземельным металлом) сульфонатные соли, например, перфторбутилсульфонатная калиевая соль (KPFBS). Другие сульфонатные соли калия включают сульфонсульфонатную калиевую соль (KSS), бензолсульфонатную натриевую соль и додецилбензолсульфонатную натриевую соль (NaDBS). Желательно, чтобы перфторалкилсульфонатная соль щелочного металла/щелочноземельного металла содержала меньше чем или ровно восемь атомов углерода. Могут также применяться смеси, включающие, по меньшей мере, одну любую из вышеуказанных сульфонатных солей.

В общем случае сульфонатная(ые) соль(и) присутствует(ют) в композиции в количестве, меньшем или равном приблизительно 5,0 мас.%, в частности, приблизительно от 0,001 мас.% до приблизительно 5,0 мас.% по отношению к общей массе композиции, в частности от приблизительно 0,005 мас.% до приблизительно 3,0 мас.%, более конкретно от приблизительно 0,01 мас.% до приблизительно 2,0 мас.%, еще более конкретно от приблизительно 0,01 мас.% до приблизительно 1,0 мас.%, еще более конкретно от приблизительно 0,025 мас.% до приблизительно 0,5 мас.% и еще более конкретно приблизительно от 0,025 мас.% до приблизительно 0,08 мас.%. Все приведенные в настоящем описании массовые проценты, если не указано иное, указаны относительно общей массы пленки.

Композиция может также необязательно включать фторполимер в количестве, которое эффективно для того, чтобы предотвратить образование капель композицией смолы, в частности, может содержать фторполимер в количестве от приблизительно 0,01 мас.% до приблизительно 2,0 мас.%. Добавление полимера, несмотря на то, что оно подавляет способность пленки образовывать капли при воздействии пламени, может привести к увеличению матовости и уменьшению пропускания прозрачной смолы. Некоторые примеры подходящих фторполимеров и способы получения подобных фторполимеров приведены, например, в патентах США № 3671487, 3723373 и 3383092. Фторполимеры включают гомополимеры и сополимеры, которые содержат структурные фрагменты, полученные из одного или нескольких фторсодержащих альфа-олефиновых мономеров. Термин “фторсодержащий альфа-олефиновый мономер” означает альфа-олефиновый мономер, который в качестве заместителя включает, по меньшей мере, один атом фтора. Некоторые фторсодержащие альфа-олефиновые мономеры включают, например, фторэтилены, такие как, например, CF2=CF2, CHF=CF2, CH2=CF2 и CH2=CHF; и/или фторпропилены, такие как, например, CF3CF=CF2, CF3CF=CHF, CF3CH=CF2, CF3CH=CH2, CF3CF=CHF, CHF2CH=CHF и CF3CF=CH2.

Некоторые фторсодержащие альфа-олефиновые сополимеры включают сополимеры, которые содержат структурные звенья, полученные из двух или большего количества фторсодержащих альфа-олефиновых мономеров, таких как, например, поли(тетрафторэтилен-гексафторэтилен), и сополимеры, которые содержат структурные звенья, полученные из одного или нескольких фторсодержащих мономеров и одного или нескольких не содержащих фтор моноэтиленовых ненасыщенных мономеров, которые способны сополимеризоваться с фторсодержащими мономерами, такие как, например, сополимеры поли(тетрафторэтилен-этилен-пропилен). Не содержащие фтор моноэтиленовые ненасыщенные мономеры включают, например, альфа-олефиновые мономеры, такие как, например, этилен, пропилен, бутен и т.п.

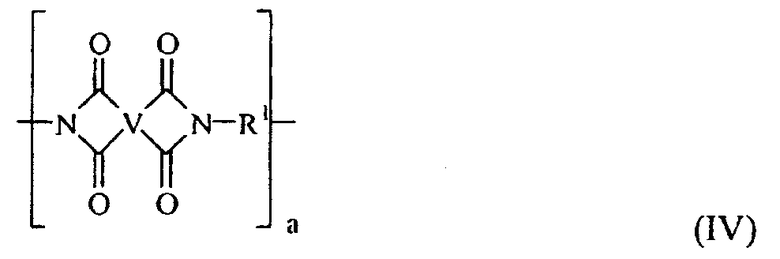

Полиимиды имеют следующую общую формулу (IV):

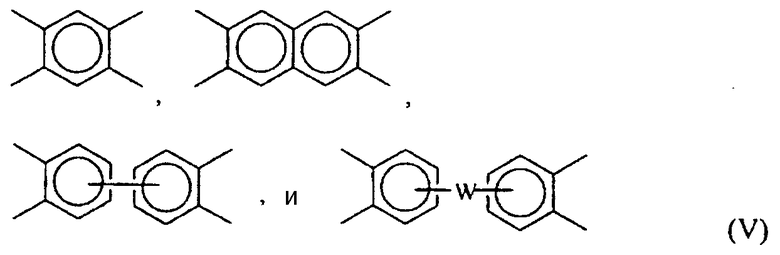

где а больше 1, как правило, составляет от приблизительно 10 до 1000 или более и, в частности, может составлять от приблизительно 10 до приблизительно 500, а V обозначает без ограничения четырехвалентную мостиковую группу (линкер) при условии, что мостиковая группа не препятствует синтезу или применению полиимида. Подходящие мостиковые группы включают, но не ограничиваясь этим, (а) замещенные или незамещенные, насыщенные, ненасыщенные или ароматические моноциклические или полициклические группы, содержащие от приблизительно 5 до приблизительно 50 атомов углерода, (b) замещенные или незамещенные, линейные или разветвленные, насыщенные или ненасыщенные алкильные группы, содержащие от 1 до приблизительно 30 атомов углерода; и комбинации, включающие, по меньшей мере, одну из вышеуказанных мостиковых групп. Подходящие заместители и/или мостиковые группы включают, но не ограничиваясь этим, простые эфиры, эпоксиды, амиды, сложные эфиры и комбинации, включающие, по меньшей мере, один из вышеуказанных. Примеры мостиковых групп включают, но не ограничиваясь этим, четырехвалентные ароматические радикалы формулы (V), такие как

где W означает двухвалентное звено, такой как -О-, -S-,

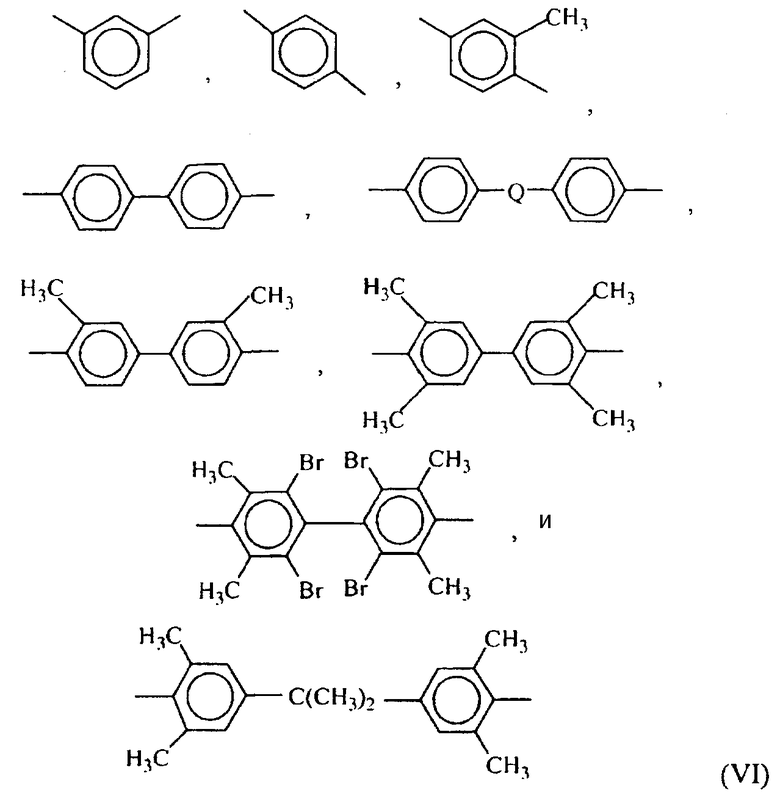

-C(O)-, -SO2-, -SO-, -CyH2y- (y означает целое число от 1 до 5) и их галогенсодержащие производные, включая перфторалкиленовые группы, или группу формулы -O-Z-O-, где двухвалентные связи в группе -О- или -O-Z-O- находятся в положении 3,3', 3,4', 4,3' или 4,4' и где Z включает, но не ограничиваясь этим, двухвалентные радикалы формулы (VI):

где Q включает, но не ограничиваясь этим, двухвалентное звено, содержащий -О-, -S-, -C(O)-, -SO2-, -SO-, -CyH2y- (y означает целое число от 1 до 5) и их галогенсодержащие производные, включая перфторалкиленовые группы.

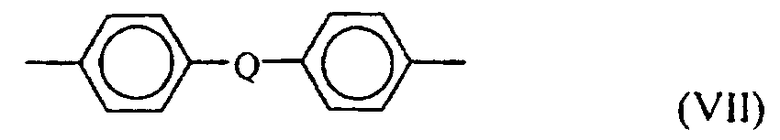

R' в формуле (IV) включает, но не ограничиваясь этим, замещенные или незамещенные двухвалентные органические радикалы, такие как ароматические радикалы, содержащие от приблизительно 6 до приблизительно 20 атомов углерода, и их галогенсодержащие производные; алкиленовые радикалы с прямой или разветвленной цепью, содержащие от приблизительно 2 до приблизительно 20 атомов углерода; циклоалкиленовые радикалы, содержащие от приблизительно 3 до приблизительно 20 атомов углерода; или двухвалентные радикалы общей формулы (VII)

где значение Q указано выше.

Примеры классов полиимидов включают, но не ограничиваясь этим, полиамидимиды и полиэфиримиды, в частности, такие полиэфиримиды, которые можно перерабатывать из расплава, например, полиэфиримиды, получение и свойства которых описаны в патентах США № 3803085 и 3905942.

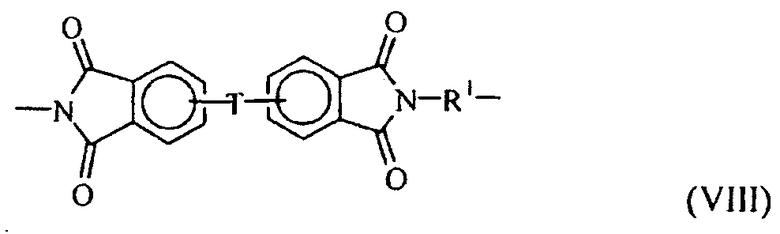

Полиэфиримидные смолы включают более чем 1, обычно от приблизительно 10 до приблизительно 1000 или более и, в частности, от приблизительно 10 до приблизительно 500 структурных звеньев формулы (VIII):

где Т означает -О- или группу формулы -O-Z-O-, где двухвалентные связи в группе -О- или -O-Z-O- находятся в положении 3,3', 3,4', 4,3' или 4,4', а значения Z и R' указаны выше.

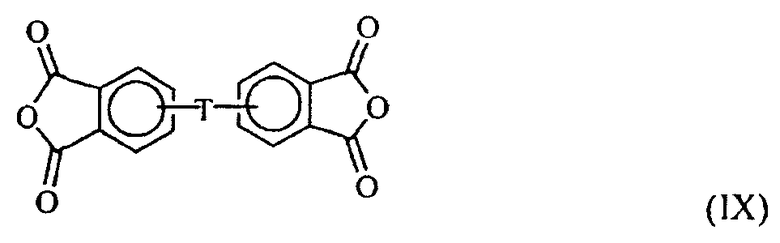

Полиэфиримиды могут быть получены различными способами, включая взаимодействие ароматического бис(эфир-ангидрида) формулы (IX)

с органическим диамином формулы (X)

H2N-R'-NH2 (X),

где значения R' и Т определены со ссылкой на формулы (IV) и (VIII) соответственно.

Примеры конкретных ароматических бис(эфир-ангидридов) и органических диаминов раскрываются, например, в патентах США № 3972902 и 4455410. Иллюстративные примеры ароматических бис(эфир-ангидридов) формулы (IX) включают: 2,2-бис[4-(3,4-дикарбоксифенокси)фенил]пропан диангидрид; простой 4,4'-бис(3,4-дикарбоксифенокси)дифенилэфир диангидрид; 4,4'-бис(3,4-дикарбоксифенокси)дифенилсульфид диангидрид; 4,4'-бис(3,4-дикарбоксифенокси)бензофенон диангидрид; 4,4'-бис(3,4-дикарбоксифенокси)дифенилсульфон диангидрид; 2,2-бис[4-(2,3-дикарбоксифенокси)фенил]пропан диангидрид; 4,4'-бис(2,3-дикарбоксифенокси)дифенилэфир диангидрид; 4,4'-бис(2,3-дикарбоксифенокси)дифенилсульфид диангидрид; 4,4'-бис(2,3-дикарбоксифенокси)бензофенон диангидрид; 4,4'-бис(2,3-дикарбоксифенокси)дифенилсульфон диангидрид; 4-(2,3-дикарбоксифенокси)-4'-(3,4-дикарбоксифенокси)дифенил-2,2-пропан диангидрид; простой 4-(2,3-дикарбоксифенокси)-4'-(3,4-дикарбоксифенокси)дифенилэфир диангидрид; 4-(2,3-дикарбоксифенокси)-4'-(3,4-дикарбоксифенокси)дифенилсульфид диангидрид; 4-(2,3-дикарбоксифенокси)-4'-(3,4-дикарбоксифенокси)бензофенон диангидрид и 4-(2,3-дикарбоксифенокси)-4'-(3,4-дикарбоксифенокси)дифенилсульфон диангидрид, а также смеси, содержащие, по крайней мере, два из вышеуказанных бис(эфир-ангидридов). Более конкретно, диангидридом может быть бис[3,4-дикарбоксифенокси)фенил]пропан диангидрид (BPA-DA), пиромеллитовый диангидрид, оксидифталевый ангидрид (ODPA), а также изомеры и комбинации, включающие, по меньшей мере, один из вышеуказанных диангидридов. В частности, с точки зрения лучшей стабильности в расплаве предпочтительными являются арилдиангидриды, не содержащие бензильных протонов.

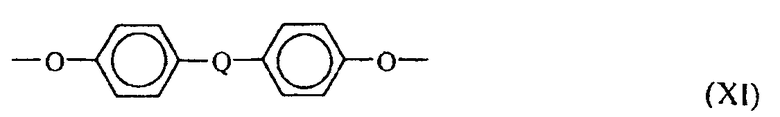

Бис(эфир-ангидриды) могут быть получены гидролизом с последующей дегидратацией продукта взаимодействия нитрозамещенного фенилдинитрила с солью металла производного двухатомного фенола в присутствии диполярного апротонного растворителя. Предпочтительные классы ароматических бис(эфир-ангидридов), охватываемых приведенной выше формулой (IX), включают, но этим не ограничиваясь, соединения, где Т имеет формулу (XI):

а простые эфирные связи в качестве мостиковых групп могут, например, находиться в положении 3,3', 3,4', 4,3' или 4,4', и смеси, содержащие, по меньшей мере, один из вышеуказанных ароматических бис(эфир-ангидридов), а значение Q приведено выше.

Могут применяться любые диамины. Примерами подходящих соединений являются этилендиамин, пропилендиамин, триметилендиамин, диэтилентриамин, триэтилентетрамин, гексаметилендиамин, гептаметилендиамин, октаметилендиамин, нонаметилендиамин, декаметилендиамин, 1,12-додекандиамин, 1,18-октадекандиамин, 3-метилгептаметилендиамин, 4,4-диметилгептаметилендиамин, 4-метилнонаметилендиамин, 5-метилнонаметилендиамин, 2,5-диметилгексаметилендиамин, 2,5-диметилгептаметилендиамин, 2,2-диметилпропилендиамин, N-метил-бис(3-аминопропил)амин, 3-метоксигексаметилендиамин, 1,2-бис(3-аминопропокси)этан, бис(3-аминопропил)сульфид, 1,4-циклогександиамин, бис-(4-аминоциклогексил)метан, мета-фенилендиамин, пара-фенилендиамин, 2,4-диаминотолуол, 2,6-диаминотолуол, мета-ксилолдиамин, пара-ксилолдиамин, 2-метил-4,6-диэтил-1,3-фенилен-диамин, 5-метил-4,6-диэтил-1,3-фенилендиамин, бензидин, 3,3'-ди-метилбензидин, 3,3'-диметоксибензидин, 1,5-диаминонафталин, бис(4-аминофенил)метан, бис(2-хлор-4-амино-3,5-диэтилфенил)метан, бис(4-аминофенил)пропан, 2,4-бис(b-амино-трет-бутил)толуол, бис(пара-b-амино-трет-бутилфенил)эфир, бис(пара-b-метил-орто-аминофенил)бензол, бис(пара-b-метил-орто-аминопентил)бензол, 1,3-диамино-4-изопропилбензол, бис(4-аминофенил)сульфид, бис(4-аминофенил)сульфон и бис(4-аминофенил)эфир. Могут также присутствовать смеси, включающие, по меньшей мере, одно из указанных соединений. Диаминопроизводные могут, в частности, быть ароматическими диаминами. Более конкретно, диаминовыми соединениями могут быть мета- и пара-фенилендиамин, диаминодифенил сульфон (DDS) и смеси, включающие, по крайней мере, одно из указанных соединений. В частности, для получения лучшей устойчивости при плавлении предпочтительными являются арилдиамины, не содержащие бензильных протонов.

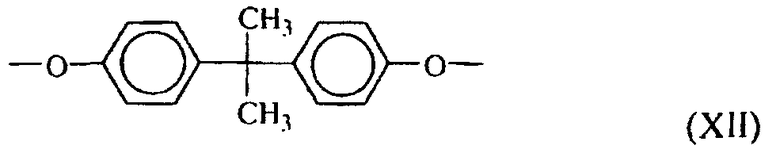

Полиэфиримидные смолы могут содержать структурные звенья в соответствии с формулой (VIII), где каждый R' независимо означает дифенилсульфон, пара-фенилен и мета-фенилен или их смесь, а Т означает двухвалентный радикал формулы (XII):

Одними из многих способов получения полиимидов, в частности полиэфиримидов, являются способы получения, раскрытые в патентах США № 3847867, 3850885, 3852242, 3855178, 3983093 и 4443591.

В общем случае реакции между ангидридами формулы (IX) и диаминами формулы (X) можно проводить с использованием различных растворителей, в частности, орто-дихлорбензола, мета-крезола/толуола и т.п., при температурах от приблизительно 100°С до приблизительно 250°С. Альтернативно полиэфиримиды можно получить полимеризацией в расплаве или межфазной полимеризацией, например, полимеризацией в расплаве ароматических бис(эфир-ангидридов) и диаминов путем нагревания смеси исходных веществ при высоких температурах при одновременном перемешивании и удалении воды. В общем случае полимеризации в расплаве проводят при температурах от приблизительно 200°С до приблизительно 400°С.

При проведении реакции могут также использоваться агенты, обрывающие цепь (такие как ангидриды и моноамины) и агенты, разветвляющие цепь (такие как три- или тетрафункциональные амины, или три- или тетрафункциональные ангидриды, или три- и тетрафункциональные карбоновые кислоты). В частности, для получения лучшей стабильности в расплаве могут использоваться концевые группы, не содержащие бензильных протонов. В том случае, когда используют сополимеры полиэфиримид/полиимид, применяют такой диангидрид, как пиромеллитовый ангидрид или оксидифталевый ангидрид, в комбинации с BPA-DA. Полиэфиримидные смолы необязательно могут быть получены по реакции ароматического бис(эфир-ангидрида) с органическим диамином, в которой диамин присутствует в реакционной смеси в молярном избытке, меньшем или равном приблизительно 0,5, или, более конкретно, в молярном избытке, меньшем или равном приблизительно 0,2.

В общем случае пригодные к использованию полиэфиримиды имеют индекс плавления в диапазоне от приблизительно 0,1 до приблизительно 10 граммов в минуту (г/мин), который определяют по методу D1238 Американского общества по испытанию материалов (ASTM) при температуре 340-370°С с использованием нагрузки с массой 6,6 кг. Перед проведением определения индекса плавления полимер должен быть высушен. Полиэфиримидная смола может иметь средневесовую молекулярную массу (Mw) в диапазоне от приблизительно 5000 до приблизительно 100000 грамм на моль (г/мол), в частности, Mw от приблизительно 10000 г/моль до приблизительно 60000 г/мол, которую измеряют методом гель-проникающей хроматографии, используя полистирол в качестве стандарта. Подобные полиэфиримидные смолы, как правило, имеют собственную вязкость больше чем приблизительно 0,2 децилитра на грамм (дл/г), предпочтительно в диапазоне от приблизительно 0,35 до приблизительно 0,7 дл/г, которую измеряют в мета-крезоле при 25°С. Некоторые подобные полимеры включают, но этим не ограничиваясь, ULTEM XH6050 (полиэфиримидсульфоны), ULTEM® 1000, ULTEM® 1010, ULTEM® 1040 (все они коммерчески доступны от компании General Electric Advanced Materials) или смеси, содержащие, по крайней мере, одно из указанных веществ.

Полисульфоны являются термопластичными полимерами, которые обладают рядом привлекательных свойств, таких как высокая термостойкость, хорошие электрические свойства и хорошая гидролитическая устойчивость. В соответствии с настоящим изобретением могут применяться различные полисульфоны, такие как полиэфирсульфоны, полиарилэфирсульфоны, полиэфирэфирсульфоны, полифениленэфирсульфоны и т.п., а также сополимеры, продукты реакции и комбинации, включающие, по меньшей мере, один из вышеуказанных полисульфонов. Различные полиарилэфирсульфоны коммерчески доступны, включая продукт поликонденсации дигидроксидифенилсульфона с дихлордифенилсульфоном, известным как полиэфирсульфоновая (PES) смола, и продукт полимеризации бисфенола А (ВРА) и дихлордифенилсульфона, который представляет собой полиэфисульфон, иногда обозначаемый как полисульфоновая (PSF) смола. Может также применяться полифениленэфирсульфон (PPSU), получаемый из бифенола и дихлордифенилсульфона, особенно в тех случаях, когда необходимы высокие ударные нагрузки. Могут также применяться разнообразные сополимеры полиэфирсульфона, например, содержащие бисфенол А и другие фрагменты бифенола и фрагменты дифенилсульфона с молярными отношениями, отличными от 1:1.

Другие полиарилэфирсульфоны включают полибифенилэфирсульфоновые смолы, такие, как смолы, поставляемые компанией Solvay S.A. Inc. под товарным знаком смола RADEL R. Указанную смолу можно охарактеризовать как продукт поликонденсации бифенола с 4,4'-дихлордифенилсульфоном, и она также описана в канадском патенте № 847963.

Способы получения полисульфонов включают карбонатный способ и способ с использованием гидроксида щелочного металла. В способе с использованием гидроксида щелочного металла двойная соль щелочного металла дигидроксизамещенного ароматического углеводорода взаимодействует с дигалогенбензеноидным производным в присутствии диполярного апротонного растворителя в практически безводных условиях. В карбонатном способе, по крайней мере, один дигидроксизамещенный ароматический углеводород и, по крайней мере, одно дигалогенбензеноидное производное нагревают, например, с карбонатом или бикарбонатом натрия, как описано, например в патенте США № 4176222. Иначе полибифенилэфирсульфон, компоненты смолы PSF и PES могут быть получены любым из многочисленных способов, которые применяют для получения полиарилэфирных смол. Термопластичные полиэфирсульфоны и способы их получения раскрываются также, например, в патентах США № 3634355; 4008203; 4108837 и 4175175. Для получения пламезадерживающих пленок могут применяться полисульфоны, полученные любым способом.

Средневесовую молекулярную массу полисульфона характеризуют по снижению вязкости в подходящем растворителе, таком как метиленхлорид, хлороформ, N-метилпирролидон и т.п. Собственная вязкость полисульфона может быть больше или равна приблизительно 0,3 децилитра на грамм (дл/г), обычно от приблизительно 0,3 дл/г до приблизительно 1,5 дл/г, при этом значение больше или равно приблизительно 0,4 дл/г является предпочтительным. Примеры некоторых подходящих полисульфонов приведены, например, в ASTM D6394. Вышеуказанные полисульфоны и полисульфоновые сополимеры могут применяться индивидуально или в комбинациях, включающих, по меньшей мере, один из вышеперечисленных полисульфонов.

Количество термопластичной смолы (в частности, полиимидов, полиэфиримидсульфонов, полисульфонов, сополимеров и смесей) может иметь значение в композиции, большее или равное приблизительно 90 мас.%, в частности, большее или равное приблизительно 95 мас.% и, более конкретно, большее или равное приблизительно 97 мас.%. Необязательно композиция может практически приблизительно на 97 мас.% или более состоять из термопластичной смолы и содержать от приблизительно 0,001 мас.% до приблизительно 0,1 мас.% сульфонатной соли. В другом способе осуществления настоящего изобретения композиция может содержать термопластичную смолу в количестве, большем или равном приблизительно 97 мас.%, от приблизительно 0,001 мас.% до приблизительно 1,0 мас.% сульфонатной соли, меньше или равно приблизительно 2500 массовых частей на миллион (ч/млн) брома и/или меньше или равно приблизительно 2500 ч/млн хлора и необязательно от приблизительно 0,01 мас.% до приблизительно 2,0 мас.% фторполимера. Более конкретно, композиция (и пленка) может включать меньше или равно приблизительно 1000 ч/млн брома и/или меньше или равно приблизительно 1000 ч/млн хлора.

Композиция (т.е. смола, сульфонатная соль и необязательно фторполимер) может быть сформована до получения пленки. Например, композицию можно приготовить и придать ей форму гранул. Гранулы затем можно переработать по методу плавления в требуемую пленку. Чтобы еще более усилить пламегасящие свойства пленки, в процессе плавления можно приложить вакуум, при этом вакуумметрическое давление составляет меньше или равно приблизительно 125 мбар абсолютных. В указанном способе гранулы (в частности, композицию или просто гранулы смолы) добавляют в экструдер или тому подобное устройство. Если применяют гранулы смолы, то сульфонатную соль (и необязательно фторполимер) преимущественно также добавляют в горловину экструдера вместе с добавлением гранул смолы. Внутри экструдера гранулы расплавляют нагреванием выше температуры стеклования (Tg) гранул. В одном из вариантов осуществления настоящего изобретения, с целью облегчения переработки и улучшения текучести расплава, гранулы можно нагреть до температуры от приблизительно 250°С до приблизительно 325°С. Перед проведением процесса плавления полиимид или полисульфон желательно высушить, чтобы удалить любую адсорбированную воду или другие летучие примеси. Сушку можно осуществить на воздухе, в атмосфере азота или в вакууме. Температура при сушке может составлять, например, от приблизительно 125°С до приблизительно 175°С.

Для удаления газов из расплава к нему, необязательно, может быть приложен вакуум, например, по крайней мере, после плавления гранулы. К расплаву может быть приложено вакуумметрическое давление меньше или равно приблизительно 125 мбар абсолютных. Расплав выдавливают через фильеру. Из фильеры экструдат может быть непосредственно направлен на каландр для получения требуемой пленки (например, практически однородной по толщине пленки, такой как пленка с толщиной в диапазоне от 25 мкм до приблизительно 270 мкм) и активно или пассивно охлажден. Полученная пленка обладает улучшенными пламегасящими свойствами. Например, пленка имеет меньшее общее время прекращения горения (TFOT) или среднее общее время прекращения горения (ATFOT), по сравнению с пленкой, полученной тем же самым способом, но не содержащей сульфонатную соль, и/или пленкой с тем же самым составом (ни одна из них не содержит сульфонатную соль), но обработанной при давлении, большем или равном приблизительно 125 мбар абсолютных. Состав и процесс переработки могут снижать среднее общее время прекращения горения до величины, меньшей или равной приблизительно 10 сек, при этом возможно достичь значения меньше или равного приблизительно 5 сек, по сравнению с пленкой, которая не подвергнута обработке вакуумом и/или не содержит сульфонатную соль. Среднее время прекращения горения, меньшее или равное 10 сек на образец, и общее время прекращения горения, меньшее или равное 50 сек, необходимы для получения рейтинга VTM-0 в соответствии с UL-94.

В некоторых применениях важна прозрачность самозатухающей пленки. Прозрачность определяется двумя важными компонентами: а именно количеством света, прошедшего через пленку: процент прозрачности (%Т), и рассеиванием света пленкой: процент матовости (%Н). Пленки с большим значением %Т и низким %Н обладают лучшей прозрачностью. В некоторых случаях самозатухающая пленка может иметь пропускание, большее или равное приблизительно 50%, и матовость, меньшую или равную приблизительно 10% (обе величины определяют в соответствии с ASTM D1003; “Standard Test Method for Haze and Transmittance of Transparent Plastics”). В других случаях желательны %Т больше или равно приблизительно 75% и процент матовости меньше или равно приблизительно 5%. В частности, использование перфторбутилсульфонатной соли, например, перфторбутилсульфоната калия, может привести к большей прозрачности и меньшей матовости, чем использование других солей.

Что касается Фиг.1, то на ней графически представлено общее время прекращения горения (в секундах (с)) в зависимости от толщины (в микронах (мкм)) и в зависимости от вакуумметрического давления (в миллибарах абсолютных) для полиэфиримидных пленок, которые не содержат сульфонатные соли. На графике зависимости общего время прекращения горения от толщины каждая точка для значения толщины является средней величиной результатов, полученных для давлений 85, 125, 150 и 250 мбар абсолютных. На графике зависимости общего время прекращения горения от вакуумметрического давления каждая точка для величины давления является средним значением результатов, полученных для толщины 50, 75, 100, 125, 200 и 250 мкм.

Как показано на Фиг.1, неожиданно было обнаружено, что давление, приложенное в процессе переработки термопластичной смолы при формировании пленки, влияет на пламегасящие свойства пленки. При приложении давления, меньшего или равного приблизительно 125 мбар абсолютных, для полиэфиримидных пленок, не содержащих сульфонатную соль, может быть достигнут рейтинг VTM-0 в соответствии с UL-94. Например, может быть приложен вакуум в диапазоне от приблизительно 85 миллибар до приблизительно 125 мбар. В указанном способе гранулы смолы перерабатывают методом расплава в экструдере или подобном устройстве, например, при использовании сухого вакуума. После получения расплава его обрабатывают вакуумметрическим давлением, меньшим или равным приблизительно 125 мбар абсолютных (в частности, от приблизительно 110 мбар абсолютных до приблизительно 125 мбар абсолютных), как правило, в течение короткого периода времени (обычно меньшего или равного приблизительно одной минуте), а затем выдавливают через нужную фильеру и охлаждают. Использование фильеры соответствующей формы, правильной температуры плавления и соответствующей температуры охлаждающих валков приводит к получению пленки с однородными свойствами по длине пленки, а также пленки с меньшим напряжением и однородными свойствами. В одном из вариантов осуществления настоящего изобретения полученная пленка не слишком меняет свою форму (таким образом, ее используют по существу в том виде, как она получена) при проведении последующих операций, с целью включения пленки в устройство, например, в процессе металлизации пленки и переработке металлизированной пленки при изготовлении электрической схемы.

Что касается Фиг.2, то на ней графически представлено максимальное время горения после воздействия пламени (в секундах) в зависимости от толщины (в микронах (мкм)) и в зависимости от вакуумметрического давления (в миллибарах абсолютных) для полиэфиримидных пленок, которые не содержат сульфонатные соли. Каждая точка на этом графике является наибольшим индивидуальным значением времени прекращения горения, которое наблюдается после двух воздействий пламени на пять тестируемых образцов при разных значениях толщины.

Фиг.3 поясняет влияние давления (а именно вакуума меньше или равно (≤) 125 мбар абсолютных; и больше или равно (≥) 250 мбар абсолютных) для пленок PEI и влияние добавления перфторалкилсульфоната в пленку PEI. Как видно из графика, пленка, содержащая сульфонатную соль, устойчиво показывает рейтинг VTM-0 в соответствии с UL-94 (TAFT меньше, чем 50 сек) для различных значений толщин независимо от вакуума (линия, обозначенная незакрашенными квадратами). Без сульфонатной соли величина TAFT для пленок PEI возрастает с увеличением толщины (см. две линии, обозначенные закрашенными кружками и закрашенными треугольниками).

Фиг.3 показывает, что использование пленки термопластичной смолы, не содержащей сульфонатную соль, с толщинами более 75 мкм, которую обрабатывают вакуумметрическим давлением, меньшим или равным приблизительно 125 мбар абсолютных, может снизить общее время прекращения горения пленки на величину, превышающую или равную приблизительно 50 сек, при этом возможно снижение времени на величину, превышающую или равную приблизительно 75 сек, по сравнению с пленкой PEI, имеющей ту же самую толщину и не содержащей сульфонатную соль, которую обрабатывают вакуумом 250-350 мбар абсолютных; в частности, для пленки с толщиной более 100 мкм.

Фиг.3 далее показывает, что применение пленки, содержащей сульфонатную соль, может снизить общее время прекращения горения пленки на величину, превышающую или равную приблизительно 70 сек, при этом возможно снижение времени на величину, большую или равную приблизительно 100 сек, достижимым является снижение времени на величину, большую или равную приблизительно 150 сек, по сравнению с пленкой PEI той же толщины, но не содержащей сульфонатную соль; при этом обе пленки готовят при давлениях, больших или равных приблизительно 250 мбар абсолютных. Этот эффект особенно заметен для пленок с толщинами более 75 мкм. Для толщин, меньших или равных приблизительно 75 мкм, применение полимерной пленки, содержащей сульфонатную соль, может снизить общее время прекращения горения пленки на величину, большую или равную приблизительно 10 сек (т.е. приблизительно на 20% или более), при этом возможно снижение на величину, большую или равную приблизительно 25 сек (т.е. больше чем или равно приблизительно 50%), по сравнению с полимерной пленкой той же толщины, но не содержащей сульфонатную соль, которую получают под вакуумметрическим давлением от 250 до 350 мбар абсолютных.

Таким образом, пленка, полученная из смолы (например, полиимидов, полисульфонов и сополимеров и смесей, содержащих, по крайней мере, одну из указанных смол), которая содержит сульфонатную соль, и/или при использовании в процессе формования (предпочтительно процесса плавления) вакуума, меньшего или равного приблизительно 125 мбар, снижает общее время прекращения горения полученной пленки, по сравнению с пленкой того же состава, но без сульфонатной соли (и с теми же размерами) при использовании вакуума, большего или равного 250 мбар абсолютных. Применение сульфонатной соли позволяет получить пленку с толщиной в диапазоне от 25 мкм до приблизительно 250 мкм и более (как полагают, возможно, вплоть до значения, равного приблизительно 350 мкм или превышающего это значение), которая удовлетворяет требованиям рейтинга VTM-0 в соответствии с UL-94. Дальнейшее снижение времени горения после воздействия пламени может быть достигнуто за счет применения в процессе плавления вакуума, меньшего или равного приблизительно 125 мбар абсолютных, как индивидуально, так и в комбинации с применением сульфонатной соли.

Авторы настоящего изобретения полагают, что неожиданный эффект контроля давления, т.е. использование вакуума, меньшего или равного приблизительно 125 мбар абсолютных (и в частности, в диапазоне от приблизительно 100 мбар абсолютных до приблизительно 125 мбар абсолютных) во время процесса плавления может найти применение для других термопластичных смол таким образом, что полученные из этих смол пленки при использовании вакуума, меньшего или равного приблизительно 125 мбар абсолютных (и в частности, в диапазоне от приблизительно 100 мбар абсолютных до приблизительно 125 мбар абсолютных), приведет к снижению времени горения после воздействия пламени для полученной пленки, по сравнению с пленкой, имеющей тот же состав, которую получают при вакуумметрическом давлении в диапазоне от 250 до 350 мбар абсолютных. Другими словами, вакуумметрическое давление, которое применяют во время процесса плавления при формировании пленки, может поддерживаться на уровне, способном снижать общее время прекращения горения, по сравнению с пленкой той же термопластической композиции, которую получают при вакуумметрическом давлении, превышающем или равном 250 мбар абсолютных.

Пленки, получаемые в соответствии с настоящим изобретением, находят многочисленное применение. Примеры использования включают изоляцию (в частности, изоляцию кабелей) и защитные покрытия электрических проводов, конструирование двигателей, электрические схемы (особенно гибкие схемы, преобразователи, конденсаторы, соленоидные переключатели, разделительные мембраны, компьютеры, электронные устройства и средства связи, телефоны, наушники, микрофоны, записывающие и/или воспроизводящие устройства) и т.п. Пленки необязательно могут быть металлизированы или частично металлизированы, а также покрыты другими типами покрытий, предназначенных для улучшения физических, механических и/или эстетических свойств, в частности, с целью улучшения стойкости к образованию царапин, повышению смазывающих свойств поверхности, для эстетики, для нанесения клейма, повышения структурной целостности и т.п. Например, пленки могут быть покрыты маркировочными красками, проводящими пастами и другими подобными материалами. Металлизацию на самозатухающую пленку можно, например, нанести распылением, вакуумным осаждением из паров металла, ионным осаждением, дуговым распылением, нанесением покрытий методом химического восстановления, вакуумным осаждением, электроосаждением и/или другими способами. Кроме того, пленки могут использоваться в виде отдельных листов или же могут изготавливаться в виде слоистых материалов, а также сгибаться, скручиваться вместе друг с другом или ламинироваться с образованием более сложных структур.

В одном из способов осуществления настоящего изобретения термопластичные пленки могут включать: приблизительно 95% или больше смолы, выбранной из группы, включающей полиимиды, полиэфиримидсульфоны, полиимидные сополимеры, полисульфоны, полисульфоновые полимеры и смеси, включающие, по крайней мере, одну из указанных смол, и от приблизительно 0,001 мас.% до приблизительно 5,0 мас.% сульфонатной соли (предпочтительно с толщиной от приблизительно 50 мкм до приблизительно 350 мкм) и имеют рейтинг VTM-0 в соответствии с UL-94. Указанная пленка необязательно может иметь пропускание больше или равно приблизительно 50%, которое измеряют методом ASTM D1003, или больше, в частности больше или равно приблизительно 75%, более предпочтительно больше или равно приблизительно 80% и еще более предпочтительно больше или равно приблизительно 85%. Может быть также достигнута матовость, меньшая или равная приблизительно 10%, которую измеряют методом ASTM D1003, или, более конкретно, меньшая или равная приблизительно 5%. Пленка необязательно может иметь Tg в диапазоне от приблизительно 180°С до приблизительно 350°С, которую измеряют методом ASTM D3418 с использованием дифференциальной сканирующей калориметрии (DSC). Указанная пленка может также содержать меньше или равно приблизительно 2500 ч/млн брома и/или меньше или равно приблизительно 2500 ч/млн хлора, а также фторполимер в количестве в диапазоне от приблизительно 0,01 мас.% до приблизительно 2,0 мас.%. Пленка может содержать в диапазоне от приблизительно 0,01 мас.% до приблизительно 1,0 мас.% сульфонатной соли, в частности, от приблизительно 0,025 мас.% до приблизительно 0,075 мас.% сульфонатной соли. Смола необязательно включает полиэфиримид, полиэфирсульфон, полисульфоны, полиэфирсульфон, полифениленэфирсульфоны и сополимеры и комбинации, включающие, по меньшей мере, одну из вышеуказанных смол.

ПРИМЕРЫ

Смеси полиэфиримидных (PEI) смол получают в снабженном вакуумным отсосом одношнековом экструдере, используя 0,1, 0,2, 0,3, 0,4 и 0,5 мас.% калиевых перфторбутилсульфонатных солей (KPFBS) по отношению к общей массе смеси PEI. Устанавливают температуру экструдера на уровне 300-360 °С и вращение 80 оборотов в минуту (об/мин) и используют вакуумный отсос. Из полученной смеси готовят гранулы, сушат и экструдируют в прозрачные пленки с толщинами 50, 100, 150 и 200 мкм. Смола PEI имеет средневесовую молекулярную массу приблизительно 38000 г/мол. Величину Tg определяют методом дифференциальной сканирующей калориметрии (DSC) при втором сканировании.

Пленки поджигают, как описано в тесте Underwriters Lab (UL) по методу 94 VTM (UL-94 VTM). Пленки испытывают как в направлении их вытягивания (MD), так и в направлении, которое поперечно направлению вытягивания (TD) пленки. В методе UL-94 VTM тестируют образец пленки в 200 мм, 50 мм которой обернуты вокруг шпинделя диаметром 12,7 мм. В соответствии с методом испытаний UL-94 образцы в течение, по крайней мере, 48 час кондиционируют при температуре 23°С и относительной влажности 50%.

В таблице 1 приведено общее время прекращения горения для образцов, содержащих и не содержащих соль KPFBS (для пленок, которые испытывают в направлении, поперечном направлению их вытягивания). Испытывают пленки с толщиной 50, 100, 150 и 200 мкм. В данном описании рассматриваются два аспекта определения возгораемости по методу UL-94. Общее время прекращения горения (TFOT) (известное также как общее время горения после воздействия пламени (TAFT)) представляет собой сумму времени, выраженную в секундах, в течение которого все пять образцов продолжают гореть после двух отдельных воздействий пламени, как описано в тесте UL-94 VTM. Среднее общее время прекращения горения (ATFOT) представляет собой величину TFOT, деленную на количество образцов. ATFOT представляет собой значение для одного образца. TFOT и TAFT являются обобщенными значениями для всех испытанных образцов. В любом случае меньшие периоды времени указывают на лучшие пламегасящие свойства, т.е. пламя затухает быстрее. Ниже в таблицах приведено среднее общее время прекращения горения (ATFOT). На Фиг.1 и 3 приведены значения TAFT для пяти образцов после двух воздействий пламени.

Все используемые образцы имеют высокое значение Tg (больше или равно 180°С). Величину Tg определяют с помощью DSC при втором сканировании и при нагревании со скоростью 20°С/мин.

В таблице 1 Контрольный пример А показывает более длительное среднее время прекращения горения, в частности, для более толстых пленок, по сравнению со смолами, содержащими сульфонатную соль в примерах 1, 2 и 3, при этом наблюдается тенденция к более короткому общему времени прекращения горения с увеличением концентрации сульфонатной соли. Для контрольного образца величина ATFOT составляет от 8,5 до 15,8 сек при толщинах от 50 до 200 мкм, в то время как образцы, содержащие сульфонатную соль, показывают величину ATFOT, которая имеет значение, меньшее или равное приблизительно 8,1 сек, при проведении всего испытания, при этом многие образцы имеют ATFOT меньше или равно приблизительно 4,0 сек.

Таблица 2 показывает те же композиции, при этом пленки имеют ту же самую толщину в диапазоне от 50 до 200 мкм, но испытания проводят в направлении вытягивания (MD) пленки. В большинстве случаев соль KPFBS эффективно снижает общее время прекращения горения, по сравнению с пленкой PEI, в которую не добавлена сульфонатная соль (Пример В).

Опять-таки, большие концентрации соли более эффективны, чем меньшие концентрации соли, для получения пленок, обладающих более коротким временем потухания. Кроме того, ATFOT снижается на величину, меньшую или равную 3 сек, для всех смол (PEIS), полученных полимеризацией бисфенол А диангидрида (BPA-DA) с диаминодифенилсульфоном. Полимер имеет средневесовую молекулярную массу (Mw), равную приблизительно 34000 г/мол в пленках с толщиной 200 мкм.

Для Примеров С и 9-12 экструзию пленки проводят, используя высушенную полиэфиримидсульфоновую смолу в 1,5-дюймовом невентилируемом одношнековом экструдере с отношением 24:1 длины к диаметру (L/D) при температуре 320-340°С и при скорости вращения приблизительно 35 об/мин. В таблице 3 представлена эффективность сульфонатной соли в пленке полиэфиримидсульфона при испытанных концентрациях соли. Образцы испытывают в направлении вытягивания (MD) пленки. Применение соли KPFBS снижает общее время прекращения горения, измеренное по методу UL-94 VTM в пленках толщиной 50 и 150 мкм, при этом пленки имеют низкую матовость и сохраняют высокое пропускание после добавления сульфонатной соли. Процент матовости и процент прозрачности пленок измеряют в пленках по методу ASTM D1003 с помощью колориметра Gardner XL-835.

Для Примеров D и 13-15 экструзию пленки проводят, используя высушенную смолу PEIS в 1,5-дюймовом невентилируемом одношнековом экструдере с отношением 24:1 L/D при температуре 340-370°С и при скорости вращения приблизительно 35 об/мин. В таблице 4 представлены те же самые образцы полиэфиримидсульфона, что и в таблице 3, которые испытывают в направлении, поперечном направлению вытягивания (TD) пленки. Добавление соли KPFBS снижает время прекращения горения. По сравнению с контрольным образцом (без сульфонатной соли), образцы с сульфонатной солью с толщиной 50 мкм, которые испытывают в направлении, поперечном направлению вытягивания пленки, имеют матовость меньше или равно 5%, пропускание больше или равно 85% (изменение в пропускании меньше или равно приблизительно 1%, в частности, меньше или равно приблизительно 0,5%), а величину ATFOT, меньшую или равную 5 сек.

В таблице 5 показана эффективность солей KPFBS для улучшения характеристик в соответствии с UL-94 VTM в смеси полиэфирсульфоновой (PES) смолы. Полимер ULTRASON E от компании BASF Co. подвергают экструзии вместе с 0,5 мас.% по отношению к общей массе смеси PES. Образцы испытывают в направлении вытягивания (MD) пленки. Полученные гранулы сушат и экструдируют в пленки толщиной 50 и 150 мкм. Как видно из Контрольного примера Е и Примера 16, смесь, содержащая сульфонатную соль, снижает среднее общее время прекращения горения, сохраняя при этом высокое значение Tg, низкую матовость и высокое пропускание.

Другими словами, при использовании сульфонатной соли общие времена прекращения горения для пленок, протестированных в направлении вытягивания пленки и имеющих толщину в диапазоне от приблизительно 50 мкм до приблизительно 200 мкм, величина ATFOT составляет меньше или равно 5,5, в частности меньше или равно 5,0. Кроме того, сохраняется пропускание, составляющее больше или равно приблизительно 80%, в частности больше или равно приблизительно 85% (т.е. изменение в пропускании при переходе от смолы без соли к смоле с солью составляет меньше или равно приблизительно 0,1%), и сохраняется матовость, составляющая меньше или равно приблизительно 5%, в частности меньше или равно приблизительно 2% и даже меньше или равно приблизительно 1%.

Для Примеров F и 17 экструзию пленок проводят, используя высушенную полиэфирсульфоновую смолу в 1,5-дюймовом невентилируемом одношнековом экструдере с отношением 24:1 L/D при температуре 320-340°С и при скорости вращения приблизительно 35 об/мин. В таблице 6 представлены те же самые образцы полиэфирсульфона, что и в таблице 5, которые испытывают в направлении, поперечном направлению вытягивания (TD) пленки. Добавление соли KPFBS снижает время прекращения горения. Для пленок с солью величина ATFOT составляет меньше или равно 5,0 сек для пленок с толщинами вплоть до приблизительно 200 мкм.

Значения общего времени прекращения горения для PES TD в соответствии с VTM

Включение сульфонатной(ных) соли(ей) в термопластичную смолу, а именно PEI, PEIS и PES, неожиданно приводит к снижению среднего общего времени прекращения горения смолы, по сравнению с указанными термопластичными смолами без сульфонатной соли, при этом сохраняются свойства, связанные с пропусканием света и матовостью, а также сохраняется величина Tg больше или равна 180°С, более конкретно величина Tg больше или равна приблизительно 200°С.

Стойкость к горению достигается без ущерба для стабильности в расплаве и ухудшения технологичности расплава, при этом сохраняются прозрачность, высокое значение %Т, низкое значение %Н и высокая теплостойкость (Tg).

Несмотря на то, что настоящее изобретение описано со ссылкой на примерный способ его осуществления, для специалистов должно быть понятно, что могут быть внесены различные изменения, а отдельные их элементы могут быть заменены на эквивалентные, которые не выходят за объем притязаний по настоящему изобретению. Кроме того, могут быть осуществлены различные модификации с целью адаптировать конкретную ситуацию или вещество к описанию настоящего изобретения, не отклоняясь существенно от объема притязаний по настоящему изобретению. Таким образом, предполагается, что настоящее изобретение не ограничивается конкретным описанным способом его осуществления, который следует рассматривать как наилучший вариант осуществления настоящего изобретения, и что настоящее изобретение включает все способы его осуществления, которые входят в объем приведенной далее формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОГО НЕТКАНОГО МАТЕРИАЛА НА ОСНОВЕ МИКРО- И НАНОВОЛОКОН ИЗ АРОМАТИЧЕСКИХ ПОЛИЭФИРИМИДОВ | 2020 |

|

RU2757442C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИМЕРНЫХ МАТРИЦ И НАНОРАЗМЕРНЫХ НАПОЛНИТЕЛЕЙ - НАНОЧАСТИЦ | 2015 |

|

RU2636084C2 |

| МНОГОСЛОЙНЫЕ ЛИСТЫ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И ПОЛУЧАЕМЫЕ ИЗ ЭТИХ ЛИСТОВ ИЗДЕЛИЯ | 2015 |

|

RU2651177C1 |

| ПЛАСТМАССОВЫЙ СЦИНТИЛЛЯТОР | 2000 |

|

RU2169930C1 |

| Способ получения полиэфиримидов | 1974 |

|

SU1181553A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОЙ ПОЛИМЕРНОЙ ПЕРВАПОРАЦИОННОЙ МЕМБРАНЫ | 1994 |

|

RU2088320C1 |

| ЧАСТИЧНО КРИСТАЛЛИЧЕСКОЕ ПЛАВКОЕ ПОЛИИМИДНОЕ СВЯЗУЮЩЕЕ И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2279452C2 |

| ПОЛИМЕРЫ, ПОЛИМЕРНЫЕ МЕМБРАНЫ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2548078C2 |

| СПОСОБ ФОРМИРОВАНИЯ УДАЛЯЕМОГО ПОЛИИМИДНОГО ПОКРЫТИЯ ДЛЯ ОПТИЧЕСКОГО ВОЛОКНА | 1997 |

|

RU2169713C2 |

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИИМИД И ЕГО ВАРИАНТ, ПОЛИАМИДНАЯ КИСЛОТА И ЕЕ ВАРИАНТ И ТЕРМОПЛАВКАЯ СЛОИСТАЯ ПЛЕНКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПРОВОЛОКУ | 1993 |

|

RU2139892C1 |

Изобретение относится к технологии получения термопластичных пленок, обладающих свойством пламезадержания. Пленка содержит приблизительно 95 мас.% или больше термопластичной смолы и от приблизительно 0,001 до приблизительно 5,0 мас.% фторалкилсульфонатной соли по отношению к общей массе пленки и имеет показатель возгораемости VTM-0, определенный как рейтинг в соответствии с UL-94. Термопластичную смолу выбирают из группы, включающей полиимид, полисульфон и сополимеры, продукты реакции и комбинации, включающие, по меньшей мере, одну из вышеуказанных термопластичных смол. Пленки обладают более коротким временем потухания. 3 н. и 23 з.п. ф-лы, 6 табл., 3 ил.

1. Пламезадерживающая термопластичная пленка, которая содержит: термопластичную смолу в количестве, большем или равном приблизительно 95 мас.%, по отношению к общей массе пленки, при этом термопластичную смолу выбирают из группы, включающей полиимид, простой полиэфиримид, простой полиэфиримидсульфон, сополимеры любого из указанных полимеров и комбинации, включающие, по меньшей мере, одну из вышеуказанных термопластичных смол; от приблизительно 0,001 до приблизительно 5,0 мас.%, фторалкилсульфонатной соли по отношению к общей массе пленки, и имеет показатель возгораемости VTM-0, определенный как рейтинг в соответствии с UL-94.

2. Пленка по п.1, которая содержит продукт реакции термопластичной смолы и фторалкилсульфонатную соль и где пленка имеет показатель возгораемости VTM-0, определенный как рейтинг в соответствии с UL-94 для пленки с толщинами в диапазоне от 50 до 200 мкм.

3. Пленка по п.1, которая дополнительно имеет процент пропускания, больший или равный приблизительно 50%, который измеряют в соответствии с ASTM D1003.

4. Пленка по п.2, которая дополнительно имеет процент пропускания, больший или равный приблизительно 50%, который измеряют в соответствии с ASTM D1003.

5. Пленка по п.1, которая дополнительно имеет матовость меньшую или равную приблизительно 10%, которую измеряют в соответствии с ASTM D1003.

6. Пленка по любому из пп.2-5, которая дополнительно имеет матовость меньшую или равную приблизительно 10%, которую измеряют в соответствии с ASTM D1003.

7. Пленка по п.1, которая дополнительно содержит бром в количестве, меньшем или равном приблизительно 1000 ч./млн.

8. Пленка по любому из пп.2-5, которая дополнительно содержит бром в количестве, меньшем или равном приблизительно 1000 ч./млн.

9. Пленка по п.1, которая дополнительно содержит хлор в количестве, меньшем или равном приблизительно 1000 ч./млн.

10. Пленка по любому из пп.2-5, 7, которая дополнительно содержит хлор в количестве, меньшем или равном приблизительно 1000 ч./млн.

11. Пленка по п.1, которая дополнительно содержит фторполимер в количестве от приблизительно 0,01 до приблизительно 2,0 мас.%, по отношению к общей массе пленки.

12. Пленка по любому из пп.2-5, 7, 9, которая дополнительно содержит фторполимер в количестве от приблизительно 0,01 до приблизительно 2,0 мас.%, по отношению к общей массе пленки.

13. Пленка по п.1, где фторалкилсульфонатную соль выбирают из группы, включающей соль формулы (I):

где R' означает C1-C40 фторалкильую группу, М означает металл, выбранный из группы, включающей щелочной металл, щелочноземельный металл и комбинации, включающие, по меньшей мере, один из вышеуказанных металлов; х означает степень окисления М.

14. Пленка по любому из пп.2-5, 7, 9, 11, где фторалкилсульфонатную соль выбирают из группы, включающей соль формулы (I):

где R' означает С1-С40фторалкильую группу, М означает металл, выбранный из группы, включающей щелочной металл, щелочноземельный металл и комбинации, включающие, по меньшей мере, один из вышеуказанных металлов; х означает степень окисления М.

15. Пленка по п.1, где фторалкилсульфонатная соль представляет собой перфторалкильную сульфонатную соль с щелочным металлом/щелочноземельным металлом.

16. Пленка по любому из пп.2-5, 7, 9, 11, где фторалкилсульфонатная соль представляет собой перфторалкильную сульфонатную соль с щелочным металлом/щелочноземельным металлом.

17. Пленка по п.15, где фторалкилсульфонатная соль представляет собой перфторбутилсульфонатную соль калия.

18. Пленка по п.16, где фторалкилсульфонатная соль представляет собой перфторбутилсульфонатную соль калия.

19. Пленка по п.1, содержащая от приблизительно 0,025 до приблизительно 3,0 мас.% фторалкилсульфонатной соли.

20. Пленка по любому из пп.2-5, 7, 9, 11, 13, 15, 17-18, содержащая от приблизительно 0,025 до приблизительно 3,0 мас.% фторалкилсульфонатной соли.

21. Пленка по п.1, содержащая от приблизительно 0,05 до приблизительно 1,0 мас.%, фторалкилсульфонатной соли.

22. Пленка по любому из пп.2-5, 7, 9, 11, 13, 15, 17-18, содержащая от приблизительно 0,05 до приблизительно 1,0 мас.% фторалкилсульфонатной соли.

23. Пленка по любому из пп.1-5, 7, 9, 11, 13, 15, 17-19, 21, где пленка металлизирована.

24. Способ получения пламезадерживающей термопластичной пленки, включающий:

плавление термопластичной смолы и фторалкилсульфонатной соли с образованием расплава, при этом термопластичную смолу выбирают из группы, включающей полиимид, простой полиэфиримид, простой полиэфиримидсульфон, сополимеры любого из указанных полимеров и комбинации, включающие, по меньшей мере, одну из вышеуказанных термопластичных смол, и при этом термопластичная смола присутствует в количестве, большем или равном приблизительно 95 мас.%, а фторалкилсульфонатная соль присутствует в количестве от приблизительно 0,001 до приблизительно 5,0 мас.% по отношению к общей массе расплава; и

пропускание расплава через фильеру с образованием пленки.

25. Способ получения пламезадерживающей термопластичной пленки из расплава, который включает:

плавление композиции, содержащей термопластичную смолу, выбранную из группы, включающей полиимид, простой полиэфиримид, простой полиэфиримидсульфон, сополимеры любого из указанных полимеров и комбинации, включающие, по меньшей мере, одну из вышеуказанных термопластичных смол, и фторалкилсульфонатную соль с образованием расплава;

прикладывание к расплаву вакуума, меньшего или равного приблизительно 125 мбар абсолютных, достаточного для снижения общего времени прекращения горения, которое определяют в соответствии с UL-94, на величину, большую или равную приблизительно 10 с, по сравнению с исходным общим временем прекращения горения, которое получают для пленки, имеющей тот же самый состав и подвергнутой вакуумной обработке при давлении, большем или равном 250 мбар; и пропускание расплава через фильеру с образованием пленки.

26. Способ по п.25, где вакуумметрическое давление составляет в диапазоне от приблизительно 100 мбар абсолютных до приблизительно 125 мбар абсолютных.

| US 4256862 А, 17.03.1981 | |||

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ПОКРЫТИЯ ДОРОГИ, | 0 |

|

SU293904A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНОЙ ПЛЕНКИ | 1992 |

|

RU2065457C1 |

| Устройство для переработки расплава полимеров | 1968 |

|

SU270982A1 |

Авторы

Даты

2009-04-27—Публикация

2004-08-12—Подача