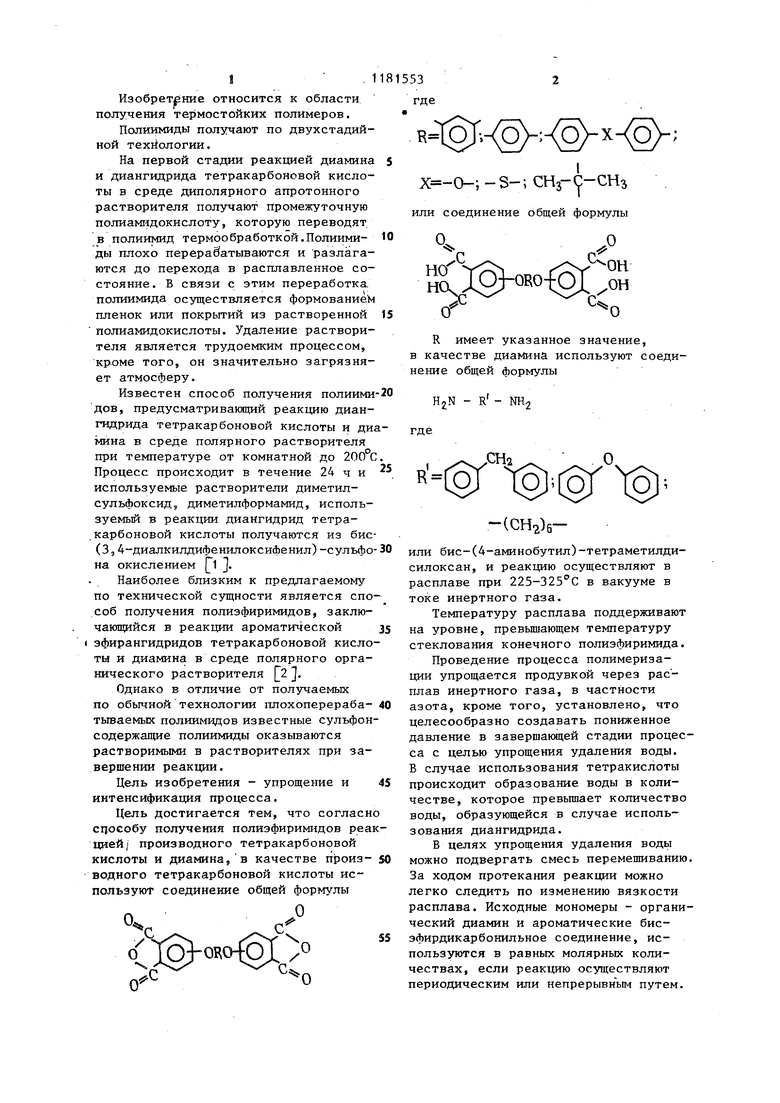

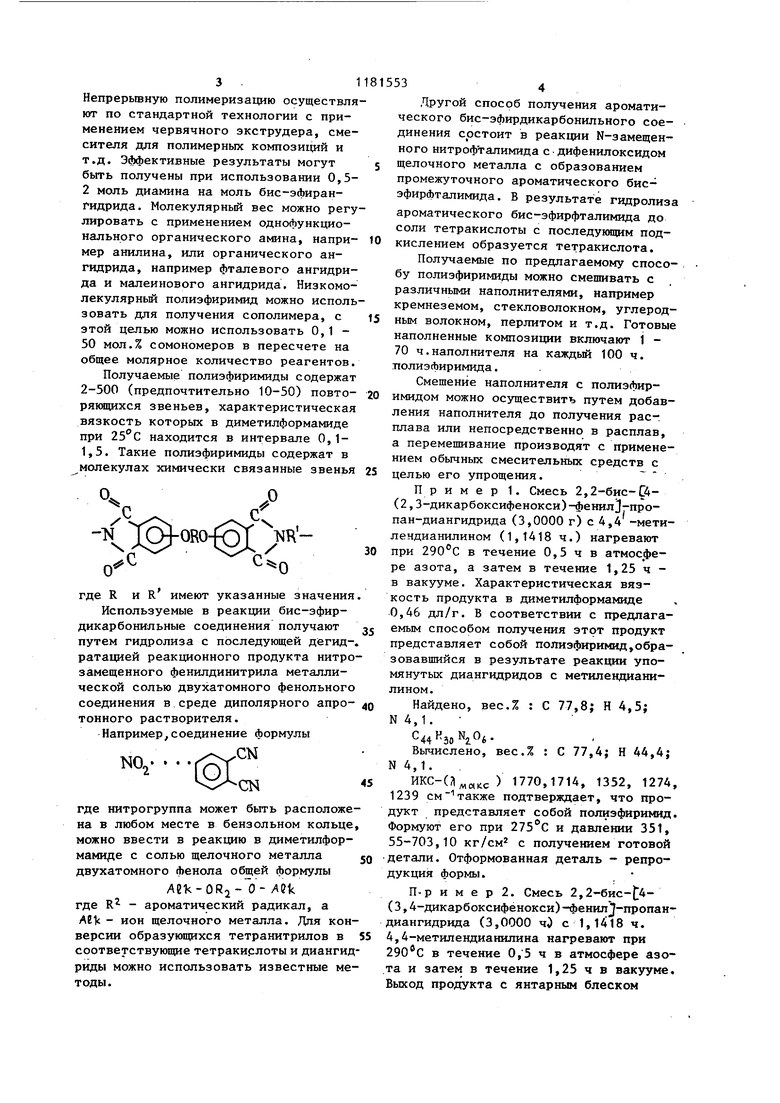

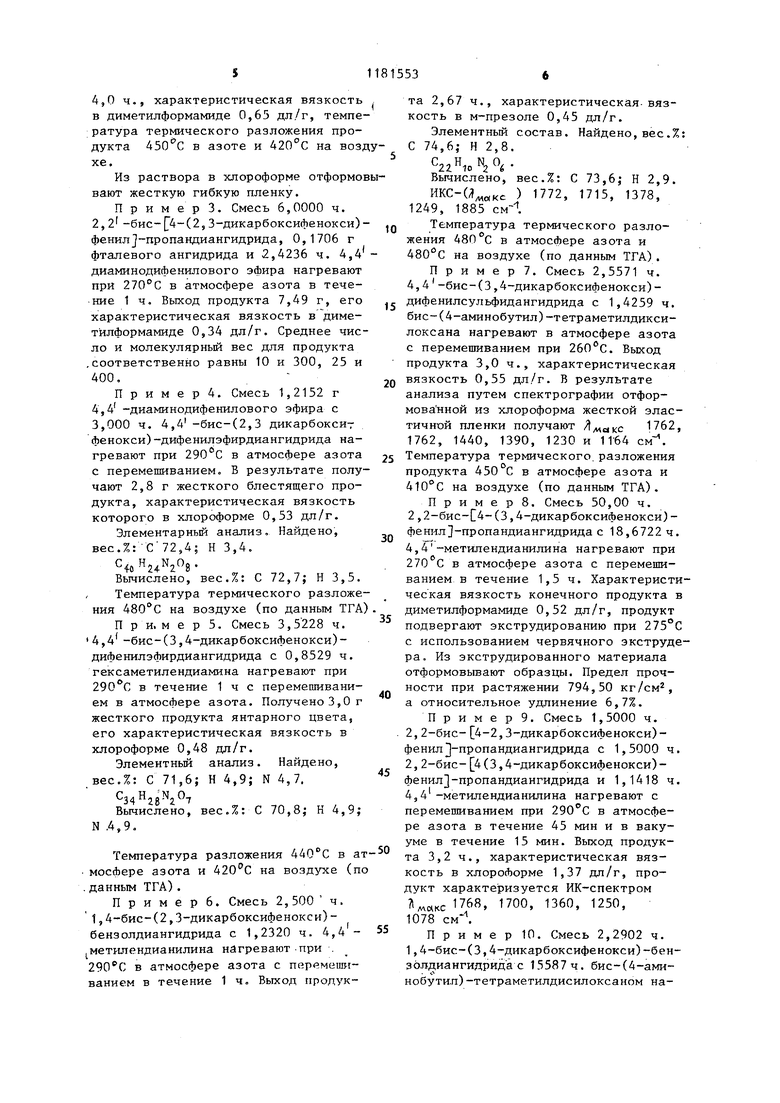

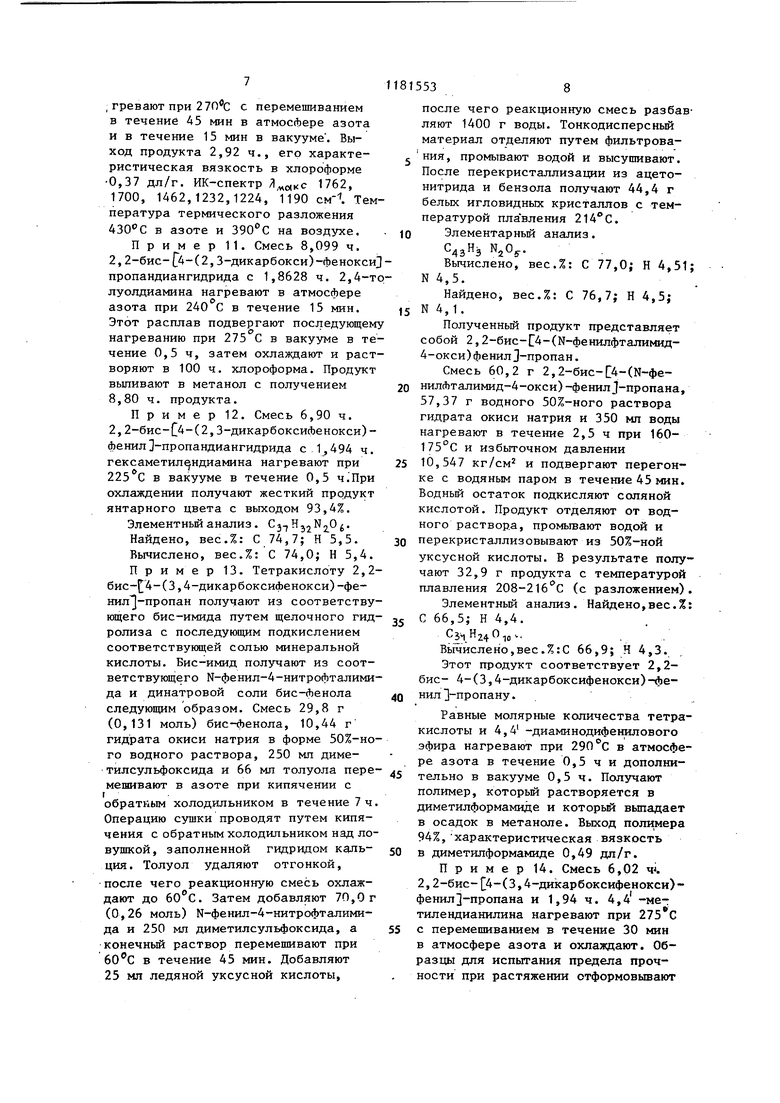

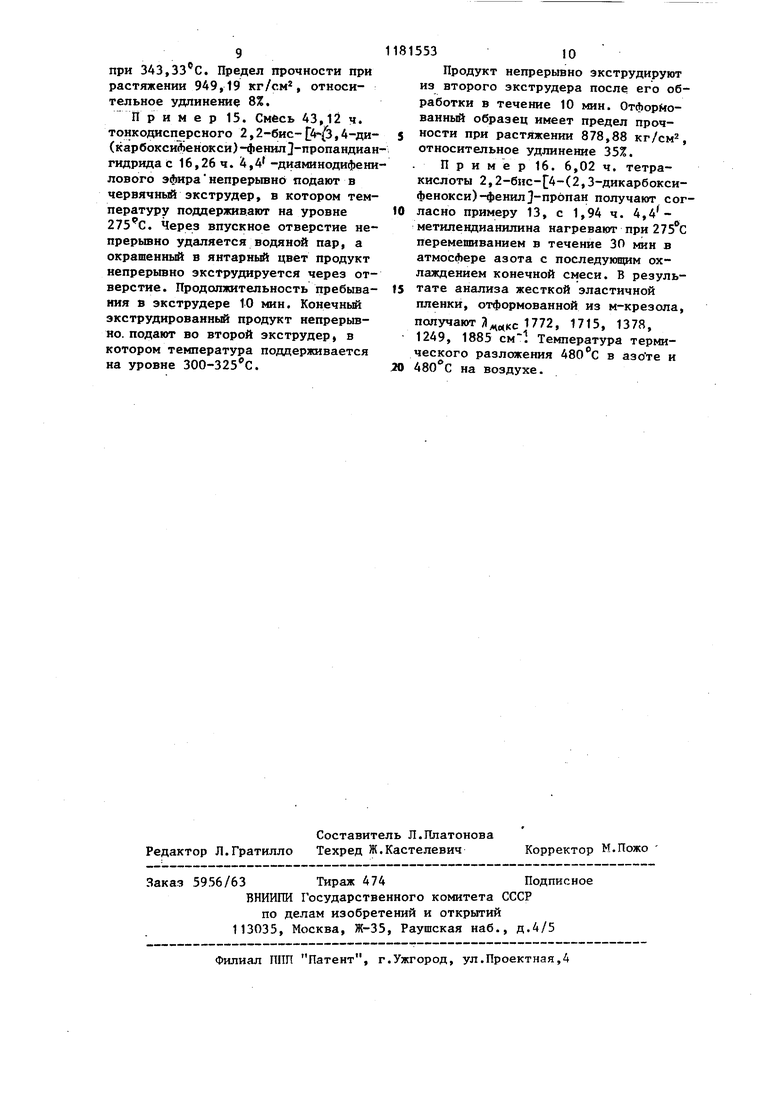

Изобретение относится к области получения термостойких полимеров. Полиимиды получают по двухстадийной технологии. На первой стадии реакцией диамина и диангидрида тетракарбоновой кислоты в среде диполярного апротонного растворителя получают промежуточную полиамтвдокислоту, которую переводят в полиимид термообработкой.Полиимиды плохо перерабатываются и разлагаются до перехода в расплавленное состояние. В связи с этим переработка полиимида осуществляется формование пленок или покрытий из растворенной полиамидокислоты. Удаление растворителя является трудоемким процессом, кроме того, он значительно загрязняет атмосферу. Известен способ получения полиими дов, предусматривающий реакцию диангидрида тетракарбоновой кислоты и ди мина в среде полярного растворителя при температуре от комнатной до 20(fc Процесс происходит в течение 24 ч и используемые растворители диметилсульфоксид, диметилформамид, используемьй в реакции диангидрид тетра,карбоновой кислоты получаются из бис (3,4-диалкилдифенилоксифенил)-сульфо на окислением 1 , . Наиболее близким к предлагаемому по технической сущности является спо соб получения полиэфиримидов, заключающийся в реакции ароматической « эфирангидридов тетракарбоновой кисло ты и диамина в среде полярного органического растворителя 2 J. Однако в отличие от получаемых по обычной технологии плохоперерабатьшаемых полиимидов известные сульфон содержащие полиимиды оказываются растворимыми в растворителях при завершении реакции. Цель изобретения - упрощение и интенсификация процесса. Цель достигается тем, что согласно способу получения полиэфиримидов реак цией/ производного тетракарбоновой кислоты и диамина,в качестве производного тетракарбоновой кислоты используют соединение общей формулы 53 где -S-; CH3-(j;-CH или соединение общей формулы R имеет указанное значение, в качестве диамина используют соединение общей формулы или бис-(4-аминобутил)-тетраметилдисилоксан, и реакцию осуществляют в расплаве при 225-325°С в вакууме в токе инертного газа. Температуру расплава поддерживают на уровне, превышающем температуру стеклования конечного полиэфиримида. Проведение процесса полимеризации упрощается продувкой через расплав инертного газа, в частности азота, кроме того, установлено, что целесообразно создавать пониженное давление в завершающей стадии процесса с целью упрощения удаления воды. В случае использования тетракислоты происходит образование воды в количестве, которое превьшает количество воды, образующейся в случае использования диангидрида. В целях упрощения удаления воды можно подвергать смесь перемешиванию. За ходом протекания реакции можно легко следить по изменению вязкости расплава. Исходные мономеры - органический диамин и ароматические бисэфирдикарбонильное соединение, используются в равных молярных количествах, если реакцию осуществляют периодическим или непрерывным путем. 4,0 ч., характеристическая вязкость в диметилформамиде 0,65 дл/г, темпе ратура термического разложения продукта 450С в азоте и 420С на воз хе. Из раствора в хлороформе отформо вают жесткую гибкую пленку. П р и м е р 3. Смесь 6,0000 ч. 2,2-бис- 4-(2,3-дикарбоксифенокси) фенил пропандиангидрида, 0,1706 г фталевого ангидрида и 2,4236 ч. 4,4 диаминодифенршового эфира нагревают при в атмосфере азота в течение 1 ч. Выход продукта 7,49 г, его характеристическая вязкость в диметилформамиде 0,34 дл/г. Среднее чис ло и молекулярный вес для продукта соответственно равны 10 и 300, 25 и 400.П р и м е р 4. Смесь 1,2152 г 4,4 -диаминодифенилового эфира с 3,000 ч. 4,4 -бис-(2,3 дикарбоксит фенокси)-дифенилэфирдиангидрида нагревают при в атмосфере азота с перемешиванием. В результате полу чают 2,8 г жесткого блестящего продукта, характеристическая вязкость которого в хлороформе 0,53 дл/г. Элементарный анализ. Найдено, вес.%:С72,4; Н 3,4. . Вычислено, вес.%: С 72,7; Н 3,5. Температура термического разложе ния на воздухе (по данным ТГА П р и, м е р 5. Смесь 3,5228 ч. 14,4 -бис-(3,4-дикарбоксифенокси)дифеНИЛэфирдиангидрида с 0,8529 ч. гексаметилендиамина нагревают при в течение 1 ч с перемешиванием в атмосфере азота. Получено 3,0 г жесткого продукта янтарного цвета, его характеристическая вязкость в хлороформе 0,48 дл/г. Элементньй анализ. Найдено, весЛ: С 71,6; Н 4,9; N 4,7. C34HjgN20 Вычислено, вес.%: С 70,8; Н 4,9| N .4,9. Температура разложения 440С в а . мосфере азота и на воздухе (п .данным ТГА). П р и м е р 6. Смесь 2,500 ч. 1,4-бис-(2,3-дикарбоксифенокс и)бензолдиангидрида с 1,2320 ч. 4,4 метилендианилина нагревают-при . в атмосфере азота с перемешиванием в течение 1 ч. Выход продукта 2,67 ч., характеристическая, вязкость в м-презоле 0,45 дл/г. Элементный состав. Найдено,вес.%: С 74,6; Н 2,8. C.,. Вычислено, вес.%: С 73,6; Н 2,9. ИКС-( ) 1772, 1715, 1378, 1249, 1885 см Температура термического разложения 480 С в атмосфере азота и 480С на воздухе (по данным ТГА) . П р и м е р 7. Смесь 2,5571 ч. 4,4-бис-(3,4-дикарбоксифенокси)дифенилсульфидангидрида с 1,4259 ч. бис-(4-аминобутил)-тетраметилдиксилоксана нагревают в атмосфере азота с перемешиванием при . Выход продукта 3,0 ч., характеристическая вязкость 0,55 дл/г. В результате анализа путем спектрографии отформованной из хлороформа жесткой эластичной пленки получают кс , 1762, 1440, 1390, 1230 и 1Г64 см. Температура термического.разложения продукта 450°С в атмосфере азота и на воздухе (по данным ТГА). П р и м е р 8. Смесь 50,00 ч. 2,2-6ИС-С4-(3,4-дикарбоксифенокси)фенил -пропандиангидрида с 18,6722 ч. 4,4-метилендианилина нагревают при 270 С в атмосфере азота с перемешиванием в течение 1,5 ч. Характеристическая вязкость конечного продукта в диметилформамиде 0,52 дл/г, продукт подвергают экструдированию при 275°С с использованием червячного экструдера. Из экструдированного материала отформовывают образцы. Предел прочности при растяжении 794,50 кг/см, а относительное удлинение 6,7%. П р и м е р 9. Смесь 1,5000 ч. 2,2-бис- 4-2,3-дикарбоксифенокси)фенил -пропандиангидрида с 1,5000 ч. 2,2-бис- 4(3,4-дикарбоксифенокси)фенил -пропандиангидрида и 1,1418 ч. 4,4-метилендианилина нагревают с перемешиванием при в атмосфере азота в течение 45 мин и в вакууме в течение 15 мин. Выход продукта 3,2 ч., характеристическая вязкость в хлороформе 1,37 дл/г, продукт характеризуется ИК-спектром 71м«кс 1768, 1700, 1360, 1250, 1078 см Пример 10. Смесь 2,2902 ч. 1,4-бис-(3,4-дикарбоксифенокси)-бензолдиангидрида с 15587ч. бис-(4-аминобутил)-тетраметилдисилоксаном на,гревают при с перемешиванием в течение 45 мин в атмосфере азота и в течение 15 мин в вакууме . Выход продукта 2,92 ч., его характеристическая вязкость в хлороформе 0,37 дл/г. ИК-спектр Яд,о(кс 1762, 1700, 1462,1232,1224, 1190 смЧ Тем пература термического разложения 430С в азоте и на воздухе. Пример 11. Смесь 8,099 ч. 2,2-бис- 4-(2,3-дикарбокси)-фенокси пропандиангидрида с 1,8628 ч. 2,4-т луолдиамина нагревают в атмосфере азота при 240 С в течение 15 мин. Этот расплав подвергают последующем нагреванию при 275 С в вакууме в те чение 0,5 ч, затем охлаждают и раст воряют в 100 ч. хлороформа. Продукт выливают в метанол с получением 8,80 ч. продукта. Пример 12. Смесь 6,90 ч. 2,2-6ИС-С4-(2,3-дикарбоксиФенокси)фенил -пропандиангидрида с 1,494 ч. гексаметил ндиамина нагревают при в вакууме в течение 0,5 охлаждении получают жесткий продукт янтарного цвета с выходом 93,4%. Элементньй анализ. Cj-jHjjNj O. Найдено, вес.%: С 74,7; Н 5,5. Вычислено, вес.%: С 74,0; Н 5,4. Пример 13. Тетракислоту 2,2 (3,4-дикарбоксифенокси)-фенил -пропан получают из соответству ющего бис-имида путем щелочного гид ролиза с последующим подкислением соответствующей солью минеральной кислоты. Бис-имид получают из соответствующего М-фенил-4-нитрофталими да и динатровой соли бис-фенола следующим образом. Смесь 29,8 г (0,131 моль) бис-фенола, 10,44 г гидрата окиси натрия в форме 50%-но го водного раствора, 250 мл диметилсульфоксида и 66 мл толуола пере мешивают в азоте при кипячении с I-, обратным холодильником в течение /ч Операцию сушки проводят путем кипячения с обратным холодильником над ло вушкой, заполненной гидридом кальция. Толуол удаляют отгонкой, после чего реакционную смесь охлаждают до 60°С. Затем добавляют 70,0 г (О,26 моль) N-фeнил-4-нитpoфтaлимида и 250 мл диметилсульфоксида, а конечный раствор перемешивают при бОС в течение 45 мин. Добавляют 25 мл ледяной уксусной кислоты. после чего реакционную смесь разбавляют 1400 г воды. Тонкодисперсный материал отделяют путем фильтрования, промывают водой и высушивают. После перекристаллизации из ацетонитрида и бензола получают 44,4 г белых игловидных кристаллов с температурой плавления . Элементарный анализ. С43«3 N O Вычислено, вес.%: С 77,0; Н 4,51; N 4,5. Найдено, вес.%: С 76,7; Н 4,5; N 4,1. Полученный продукт представляет собой 2,2-биc-C4-(N-фeнилфтaлимид4-окси)фенил3-пропан. Смесь 60,2 г 2,2-биc- 4-(N-фeнилсЬталимид-4-окси)-фенилJ-пропана, 57,37 г водного 50%-ного раствора гидрата окиси натрия и 350 мл воды нагревают в течение 2,5 ч при 160175С и избыточном давлении 10,547 кг/см и подвергают перегонке с водяным паром в течение 45 мин. Водный остаток подкисляют соляной кислотой. Продукт отделяют от водного раствора, промьгоают водой и перекристаллизовывают из 50%-ной уксусной кислоты. В результате получают 32,9 г продукта с температурой плавления 208-216 с (с разложением), Элементный анализ. Найдено,вес.%: С 66,5; Н 4,4. Сз,,Н240„.. Вычислено,вес.%:С 66,9; Н 4,3. Этот продукт соответствует 2,2бис- 4-(3,4-дикарбоксифенокси)-фенил -пропану. Равные молярные количества тетракислоты и 4,4 -диаминодифенилового эфира нагревают при в атмосфере азота в течение 0,5 ч и дополнительно в вакууме 0,5 ч. Получают полимер, которьй растворяется в диметилформамиде и которьй выпадает в осадок в метаноле. Выход полимера 94%, характеристическая вязкость в диметилформамиде 0,49 дл/г. Пример 14. Смесь 6,02 ч. 2,2-бис- 4-(3,4-дикарбоксифенокси)фенила-пропана и 1,94 ч. 4,4 -ме-г тилендианилина нагревают при 275 С с перемешиванием в течение 30 мин в атмосфере азота и охлаждают. Образцы для испытания предела прочности при растяжении отформовывают

при 343,. Предел прочности при растяжении 949,19 кг/см, относительное удлинение 8%.

При мер 15. Смесь 43,12 ч. тонкодисп рсного 2,2-бис- JV, 4-ди(карбоксифенокси)-фенилJ-пропандиан гидрида с 16,26 ч. 4,4 -диаминодифени лового эфиранепрерывно подают в червячный экструдер, в котором температуру поддерживают на уровне . Через впускное отверстие непрерывно удаляется водяной пар, а окрашенный в янтарный цвет продукт непрерьгано экструдируется через отверстие. Продолжительность пребывания в экструдере 10 мин. Конечный экструдированный продукт непрерьшно. подают во второй экструдер, в котором температура поддерживается на уровне 300-325 с.

18155310

Продукт непрерывно экструдируют из второго экструдера после его обработки в течение 10 мин. Отформованный образец имеет предел прочности при растяжении 878,88 кг/см,

относительное удлинение 35%.

. Пример 16. 6,02 ч. тетракислоты 2,2-бис- 4-(2,3-дикарбоксифенокси)-фенилj-прбпан получают согласно примеру 13, с 1,94 ч. 4,4метилендианшшна нагревают при перемешиванием в течение 30 мин в атмосфере азота с последующим охлаждением конечной смеси. В результате анализа жесткой эластичной

пленки, отформованной из м-крезола, получают 1772, 1715, 1378, 1249, 1885 Температура термического разложения 480с в азоте и

на воздухе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэфиримидов | 1974 |

|

SU674677A3 |

| Способ получения полиэфиримидов | 1974 |

|

SU625620A3 |

| Способ получения полиимидов | 1974 |

|

SU1136748A3 |

| Способ получения полиэфиримида | 1974 |

|

SU1151201A3 |

| Способ получения 2,2-бис-/4-(3,4-дикарбоксифенокси)-фенил/пропан-диангидрида | 1977 |

|

SU904517A3 |

| Способ получения ароматических бис (эфироангидридов) | 1974 |

|

SU547175A3 |

| Способ получения полиэфиромидов | 1974 |

|

SU541440A3 |

| Способ получения дикарбоновой кис-лОТы или EE диАНгидРидА и иМидА | 1977 |

|

SU818478A3 |

| Способ получения биснитрофталимидов | 1974 |

|

SU584768A3 |

| Способ получения ароматических полиформалей | 1977 |

|

SU776564A3 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРИМВДОВ реакцией производного тетракарбоновой кислоты и диамина, отличающийся тем, что, с целью упрощения и интенсификации процесса, в качестве производного тетракарбоновой кислоты используют соединение общей формулы где ; -S-; снз-с-снз или соединение общей формулы 0 хС ноаоз-ово .он где R имеет указанное значение, в качестве диамина используют соединение общей формулы HjN - RNH О) где

| СПОСОБ КРЕПЛЕНИЯ ОТДЕЛОЧНЫХ МАНЖЕТ | 1999 |

|

RU2153829C1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| АН СССР "^' ' | 0 |

|

SU257010A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| , | |||

Авторы

Даты

1985-09-23—Публикация

1974-07-10—Подача