Предпосылки изобретения

Армирующие наполнители, такие как углеродные сажи, стекловолокно, глины, карбонат кальция, силикаты кальция, диоксид кремния, оксид алюминия и цеолиты, широко используются для улучшения механических, термических свойств и характеристик непроницаемости полимеров и для уменьшения затрат на составление композиции. Армирование увеличивает твердость и модуль упругости, сопротивление истиранию и раздиру и усталостные характеристики и характеристики старения полимеров. Кроме того, наполнители могут придавать функциональные признаки, которые улучшают другие свойства полимеров, такие как стойкость к действию УФ-излучения, влаги и термостойкость, а также огнестойкость.

В качестве наполнителей в эластомерах особенное применение находят углеродные сажи. Например, они, как известно, увеличивают предел прочности при растяжении и сопротивление раздиру у покрышек. Углеродные сажи являются желательными вследствие легкости их получения и их совместимости с органическими полимерами. В большинстве случаев углеродные сажи получают в результате частичного сгорания природного газа или нефти, что приводит к получению сферических частиц, содержащих графитовые пластины. Сами частицы являются связанными с образованием «ожерелье»-подобного агрегата частиц, которые называются «структурированными сажами», которые отличаются более высоким значением площади удельной поверхности и большей анизотропией - что в результате приводит к более высоким значениям модуля упругости и жесткости эластомера - по сравнению со сферическими наполнителями. С другой стороны, углеродные сажи с высоким значением площади удельной поверхности трудно диспергировать; кроме того, даже если достигается надлежащее диспергирование, отмечаются и негативные явления, такие как пониженная жесткость эластомеров. (Смотрите работу Carbon Black, Eds: J. B. Donnet, R. P. Bansal and M. J. Wang, Marcel Dekker Inc. 1993).

В качестве армирующего наполнителя известны также и многослойные глины с высоким аспектовым отношением, которые обычно характеризуются твердостью, превышающей твердость углеродных саж, по меньшей мере, в два-три раза. Глины могут улучшить механические свойства полимера, такие как модуль упругости и предел текучести, в случае расслаивания и диспергирования в полимерной матрице. Однако, в отличие от углеродных саж, обычно гидрофильная глина по своей природе не является совместимой с обычно гидрофобным органическим полимером. Следовательно, эффективные расслаивание и диспергирование требуют, чтобы глину предварительно подвергали обработке с использованием улучшающего совместимость реагента, обычно силанового или кислотного аппрета или четвертичной аммониевой соли. (Смотрите “Polymer-Clay Nanocomposites”, Eds. T. J. Pinnavaia, G. W. Beal, Wiley Series in Polymer Science, 2001). Как описывается в работах U.S. 4,889,885 и 4,810,734, предварительная обработка силаном приводит к набуханию и в некоторой степени к разделению слоев глины, тем самым способствуя диспергированию глины при пониженной степени укладывания в стопку в эластомере. Тем не менее, несмотря на то, что в результате все более эффективного расслаивания глины механические свойства эластомера улучшаются, данное улучшение компенсируется нежелательным пластифицированием, возникающим в результате улучшения совместимости.

Идеальный наполнитель для эластомера, в особенности для шинной промышленности, приводил бы к улучшению механических свойств при обеспечении достижения и других преимуществ, таких как низкое сопротивление качению, пониженное истирание и повышенная атмосферостойкость. Несмотря на то, что углеродные сажи современного уровня техники предлагают использование дешевых средств обеспечения улучшения данных свойств, они требуют применения невозобновляемых материалов исходного сырья. Следовательно, было бы желательно отыскать материал наполнителя, улучшающий свойства, который выгодным образом можно было бы получать из возобновляемых ресурсов, который было бы недорого получать и легко использовать.

Краткое изложение изобретения

Следовательно, настоящее изобретение относится к потребности в предложении в первом аспекте композита, содержащего, по меньшей мере, одну расслоившуюся глину, в виде колончатых включений в карбонизованной матрице, где расслоившаяся глина имеет среднечисленное количество пластинок в стопке, не превышающее 100 пластинок в соответствии с данными метода дифракции рентгеновских лучей.

Во втором аспекте настоящее изобретение относится к способу получения композита, включающему стадии а) диспергирования и расслаивания многослойной глины в матрице, содержащей карбонизируемый органический материал, с получением композита-предшественника, где матрица характеризуется вязкостью, достаточной для подавления слипания диспергированной и расслоившейся глины; и b) нагревания композита-предшественника в таких условиях, чтобы получить удерживаемую в виде колончатых включений дисперсию расслоившейся глины в карбонизированной матрице.

Настоящее изобретение предлагает недорогой способ улучшения механических свойств полимера с использованием материала, который можно получить из возобновляемых источников энергии.

Краткое описание чертежей

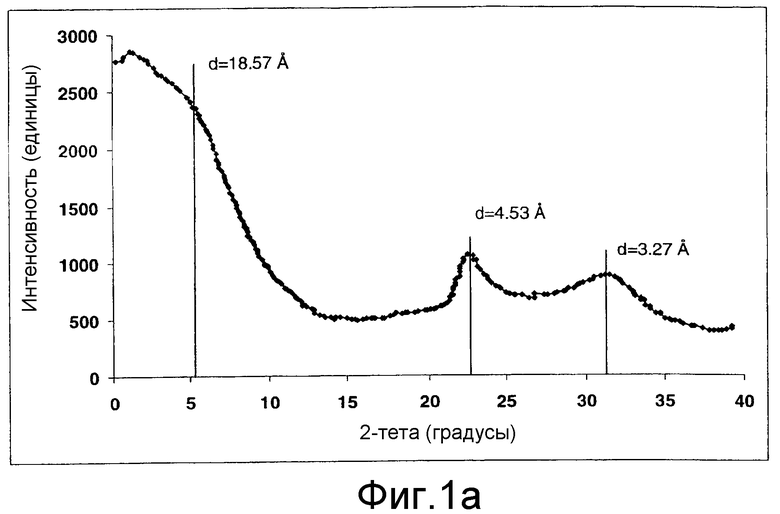

Фиг.1а, 2а и 3а представляют собой спектры РДА (рентгеновского дифракционного анализа) для композитов глина-сажа.

Фиг.1b, 2b и 3b представляют собой фотографии ПЭМ для композитов глина-сажа.

Подробное описание изобретения

Композицию настоящего изобретения можно получить в результате сначала диспергирования и расслаивания, по меньшей мере, одной глины в матрице в присутствии воздействия сдвига с получением композита-предшественника. Глина может представлять собой материалы, встречающиеся в естественных условиях, например, одного или нескольких представителей вермикулитов, слюд и смектитов, таких как гекториты, сапониты и монтмориллониты, или синтетические материалы, например, одного или нескольких представителей гидротальцитов, синтетических гекторитов и фторгекторитов. Примеры подходящих коммерчески доступных глин включают глины на основе гидратированного силиката магния Laponite™ (торговая марка компании Rockwood Additives Ltd. Corp.) и глины на основе монтмориллонита натрия Cloisite™ (торговая марка компании Southern Clay Products, Inc.). Глина может быть модифицированной, например, с использованием органической соли четвертичного аммония, или немодифицированной; предпочитается использовать немодифицированную глину.

Глина может представлять собой глину с высоким аспектовым отношением, глину с низким аспектовым отношением или их комбинацию. В соответствии с вариантом использования в настоящем документе термин «аспектовое отношение» относится к отношению самого большого размера в плоскости ху у индивидуальной пластинки глины к толщине многослойных пластинок в направлении z. В соответствии с вариантом использования в настоящем документе термин «глина с низким аспектовым отношением» обозначает глину, характеризующуюся аспектовым отношением в диапазоне от приблизительно 10:1 до приблизительно 50:1. В соответствии с вариантом использования в настоящем документе термин «глина с высоким аспектовым отношением» обозначает глину, характеризующуюся аспектовым отношением в диапазоне от приблизительно 100:1 до приблизительно 1000:1.

Кроме того, слово «глина» используется в настоящем документе в качестве обозначения одного или нескольких типов глины, если только не будет указано другого. Например, удерживаемая в виде колончатых включений расслоившаяся глина может представлять собой комбинацию одной или нескольких удерживаемых в виде колончатых включений расслоившихся глин с низким аспектовым отношением и одной или нескольких удерживаемых в виде колончатых включений расслоившихся глин с высоким аспектовым отношением или комбинацию одной или нескольких глин, подвергаемых травлению кислотой, и одной или нескольких глин, которые обладают стойкостью к травлению кислотой, и тому подобное.

Матрица предпочтительно представляет собой гелеобразующий агент или карбонизируемый полимер. Гелеобразующий агент представляет собой или содержит карбонизируемый органический материал, то есть, органический материал, способный образовывать карбонизированную матрицу (сажу), и он характеризуется диэлектрической постоянной, равной предпочтительно, по меньшей мере, приблизительно 5, более предпочтительно, по меньшей мере, приблизительно 10, а наиболее предпочтительно, по меньшей мере, 20, и вязкостью, достаточно высокой для подавления слипания расслоившейся глины; предпочтительно гелеобразующий агент отличается характеристической вязкостью, равной, по меньшей мере, 100 сП, более предпочтительно, по меньшей мере, 1000 сП, а наиболее предпочтительно, по меньшей мере, 5000 сП. Подходящие гелеобразующие агенты включают гидрофильные органические растворители, характеризующиеся низким давлением паров, такие как полиолы, в том числе полиэфирполиолы на основе простых эфиров; полиалкиленоксиды, такие как полиэтиленоксиды, полипропиленоксиды, полибутиленоксиды и их смеси и сополимеры; и растворы одного или нескольких твердых веществ, растворенных в жидком носителе, такие как водные растворы биовозобновляемых материалов, в том числе крахмалов, желатинов, сахаров, циклодекстринов и простых эфиров целлюлозы, таких как метилцеллюлоза, этилцеллюлоза и гидроксипропилметилцеллюлоза, и их комбинации. Водные растворы биовозобновляемых материалов являются предпочтительными.

Концентрация глины в органическом компоненте гелеобразующего агента зависит от сферы применения, но предпочтительно она составляет величину, не меньшую приблизительно 2, а более предпочтительно не меньшую приблизительно 5 и наиболее предпочтительно не меньшую приблизительно 10 массовых процентов; и не большую приблизительно 50, более предпочтительно не большую 40 массовых процентов при расчете на массу глины и гелеобразующего агента.

На первой стадии способа настоящего изобретения можно добавлять и другие реагенты. Примеры таких реагентов включают модификаторы глин, такие как силановые аппреты или соли четвертичного аммония, позволяющие получать органомодифицированную глину. Другие реагенты включают антипирены, такие как полифосфат натрия, и неорганические пигменты, такие как оксид титана. Однако способ настоящего изобретения можно реализовать и предпочтительно реализуют в отсутствие таких агентов и модификаторов.

Как предполагалось ранее, также возможно, а в некоторых случаях и желательно диспергировать в гелеобразующем агенте комбинацию глин, которые различаются по своим аспектовым отношениям. Таким образом, по меньшей мере, одну глину с низким аспектовым отношением, такую как сапонит или гекторит, можно диспергировать в гелеобразующем агенте совместно, по меньшей мере, с одной глиной с высоким аспектовым отношением, такой как монтмориллонит, фторслюда, фторгекториты или магадиит. Данная комбинация является выгодной, потому что глина с низким аспектовым отношением, которая расслаивается в гелеобразующем агенте, имеет тенденцию к тому, чтобы оставаться в расслоившемся состоянии, в то время как глина с высоким аспектовым отношением имеет тенденцию, по меньшей мере, к частичному слипанию; однако, в случае комбинирования глина с низким аспектовым отношением выступает в роли разделителя, предотвращающего слипание глины с высоким аспектовым отношением. С другой стороны, низкое аспектовое отношение, само по себе, не обеспечивает настолько хорошего армирования, как это делает глина с высоким аспектовым отношением. Таким образом, комбинация, по меньшей мере, одной глины с низким аспектовым отношением и, по меньшей мере, одной глины с высоким аспектовым отношением приводит к получению оптимальных механических свойств. Массовое соотношение между глиной с высоким аспектовым отношением и глиной с низким аспектовым отношением предпочтительно находится в диапазоне от приблизительно 1:1, более предпочтительно от приблизительно 1:2, а наиболее предпочтительно до приблизительно 1:3 до приблизительно 1:100, более предпочтительно до приблизительно 1:50, а наиболее предпочтительно до приблизительно 1:10.

Высокопористый карбонизированный композит можно получить в результате диспергирования в матрице глины, подвергаемой травлению кислотой, карбонизированию матрицы с получением композита, после этого измельчения композита с получением удерживаемой в виде колончатых включений дисперсии микронного или субмикронного размера. Примеры глин, подвергаемых травлению кислотой, включают сапониты, гекториты, фторслюды и фторгекториты. Измельченную дисперсию после этого можно вводить в контакт с растворителем глины для растворения и экстрагирования, по меньшей мере, части глины, таким образом, оставляя пустоты (поры), где ранее находилась глина. Подходящие растворители включают кислоты, такие как HF, HCl, HBr, HI, H3PO4, HNO3, H2SO4 и их комбинации.

Также возможно, а в некоторых случаях и желательно диспергировать в матрице комбинацию глин, которые различаются по своим откликам на травление кислотой. Например, любую из вышеупомянутых глин, подвергаемых травлению кислотой, можно диспергировать в матрице совместно с глиной, которая обладает стойкостью к травлению кислотой, такой как монтмориллониты и магадииты. Высокопористый армированный пластинками композит можно получить в результате диспергирования в матрице, по меньшей мере, одной глины, подвергаемой травлению кислотой, и, по меньшей мере, одной глины, обладающей стойкостью к травлению кислотой; затем после проведения стадий карбонизации и измельчения, по меньшей мере, некоторое, предпочтительно по существу все количество пластинок глины, подвергаемой травлению кислотой, можно удалить, оставляя в композите, по меньшей мере, некоторое, предпочтительно по существу все количество пластинок глины, обладающей стойкостью к травлению кислотой. Данный способ создания армированного композита с высоким значением площади удельной поверхности делает возможной намного более высокую степень регулирования плотности пор и армирования в сопоставлении со способом, когда в матрице диспергируют только глину, подвергаемую травлению кислотой. Когда используют как подвергаемые травлению, так и не подвергаемые травлению глины, массовое соотношение между подвергаемой травлению глиной и не подвергаемой травлению глиной предпочтительно находится в диапазоне от приблизительно 10:1 до приблизительно 1:10.

Глину предпочтительно диспергируют в гелеобразующем агенте под действием высокого усилия сдвига, например, в результате центрифугирования, перемешивания или экструдирования, при этом предпочтительными являются центрифугирование и экструдирование. Скорости сдвига варьируются в зависимости от типа используемого режима сдвига. Например, если используют центрифугирование, то тогда предпочтительная скорость центрифугирования (скорость сдвига в скобках) составляет величину, предпочтительно не меньшую 1200 об/мин (20 сек-1), более предпочтительно не меньшую 2400 об/мин (40 сек-1), а предпочтительно не большую 12000 об/мин (200 сек-1) и более предпочтительно не большую 6000 об/мин (100 сек-1). Если используют экструдирование, то тогда скорость сдвига составляет величину, предпочтительно не меньшую 200 сек-1, более предпочтительно не меньшую 500 сек-1, а предпочтительно не большую 1500 сек-1 и более предпочтительно не большую 1000 сек-1.

Гелеобразующий агент в композите-предшественнике «удерживает» глину в виде «колончатых включений», то есть, гелеобразующий агент как разделяет пластинки глины, так и предотвращает их слипание до получения первоначальной многослойной структуры. На данной стадии среднечисленное количество слоев в стопке глины в композите-предшественнике в соответствии с определениями по методу дифракции рентгеновских лучей (РДА) уменьшается до не более чем 100, предпочтительно не более чем 50, более предпочтительно не более чем 20, а наиболее предпочтительно не более чем 10 слоев на стопку. Это в особенности верно в случае глин с низким аспектовым отношением; глины с высоким аспектовым отношением имеют тенденцию к возникновению более значительных трудностей при расслаивании в сопоставлении с глинами с низким аспектовым отношением.

На второй стадии композит-предшественник нагревают в таких условиях, чтобы получить дисперсию расслоившейся глины, удерживаемой в виде колончатых включений в карбонизированной матрице, предпочтительно без полного превращения органического компонента композита-предшественника в графит. Композит-предшественник нагревают до температуры, равной предпочтительно, по меньшей мере, 200°С, а более предпочтительно, по меньшей мере, 300°С и предпочтительно не большей 700°С, более предпочтительно не большей 600°С, и в течение периода времени, достаточного для достижения желательной степени карбонизирования, предпочтительно в диапазоне от приблизительно 1 до приблизительно 120 минут. В соответствии с использованием в настоящем описании термин «карбонизированная матрица» обозначает остаток (сажу), который получают в результате потери массы (карбонизации) органической части гелеобразующего агента. Степень потери массы составляет величину, равную предпочтительно, по меньшей мере, приблизительно 30, более предпочтительно, по меньшей мере, приблизительно 40, а наиболее предпочтительно, по меньшей мере, приблизительно 50; и предпочтительно меньшую приблизительно 90, более предпочтительно меньшую приблизительно 80 массовых процентов органического компонента гелеобразующего агента.

Превращения в сажу можно добиваться при использовании любого подходящего способа, в том числе пиролиза распыляемого вещества и пиролиза в массе, и превращение выгодно проводить в присутствии газообразного носителя, такого как воздух, аргон или азот. Подвергнутый пиролизу образец, который теперь является композитом, предпочтительно измельчают с получением в карбонизированной матрице удерживаемой в виде колончатых включений дисперсии расслоившейся глины микронных или субмикронных размеров. Данный композит является не просто физической смесью глины и сажи - скорее расслоившаяся глина является внедренной в сажу, то есть, ее нельзя отделить от карбонизированной матрицы в результате просеивания. Концентрация расслоившейся глины в карбонизированной матрице зависит от сферы применения, но в общем случае она варьируется от приблизительно 5 до 90 массовых процентов при расчете на массу глины и карбонизированной матрицы. Как это ни удивительно, но глину можно внедрить в сажу в расслоившемся состоянии без использования вспомогательных материалов, таких как большие поликатионы металлов или полиоксометаллаты, или без необходимости в органомодифицировании глины. То есть, другими словами, предпочтительный композит состоит по существу из расслоившейся глины и карбонизированной матрицы.

Как используется в описании, расслаивание обозначает разделение многослойной глины на меньшие по размеру стопки, предпочтительно индивидуальные пластинки. Согласно определению по методу ПЭМ (просвечивающей электронной микроскопии) высокой степени разделения легко можно добиться при использовании способа настоящего изобретения. Среднечисленное количество пластинок в стопке - как легко поймет специалист в соответствующей области, рассчитываемое по ширине пика на половине высоты максимума, отсчитываемой от базовой линии отражения глины в методе РДА - не превышает 100 пластинок, предпочтительно не превышает 50 пластинок, более предпочтительно не превышает 20 пластинок, а наиболее предпочтительно не превышает 10 пластинок на одну стопку.

Карбонизированную матрицу с высоким значением площади удельной поверхности можно использовать в качестве мембраны для разделений газ-газ, газ-жидкость или жидкость-жидкость или в качестве добавки для стимулирования стойкости к воспламенению.

Может оказаться желательным нагревание дисперсии или композита глины до температуры, выходящей за пределы величины, при которой имеет место простая карбонизация гелеобразующего агента; то есть, другими словами, можно полностью перевести гелеобразующий агент в летучие вещества и создать керамический пеноматериал, который включает расслоившиеся кристаллы, распределенные в матрице диоксида кремния. В данном аспекте настоящего изобретения глину предпочтительно превращают в сажу, после этого нагревают до температуры, достаточной для образования пористого керамического пеноматериала. Предпочтительно сажу сначала измельчают до дисперсии микронного или субмикронного размера, после этого помещают в форму, затем нагревают до температуры в диапазоне от приблизительно 800°С, более предпочтительно от приблизительно 1000°С до приблизительно 1500°С.

Еще один способ получения керамического пеноматериала заключается в расслаивании глины в порообразователе на водной основе, предпочтительно латексе, затем а) удалении воды, b) формовании высушенного порошка в форме и с) обжиге материала вплоть до температуры, достаточной для получения керамического пеноматериала. Примером подходящего латекса является полистирольный латекс.

Композит настоящего изобретения является подходящим для использования в качестве добавки в широком ассортименте материалов, улучшающей а) механические свойства, такие как модуль упругости и жесткость; b) характеристики непроницаемости по отношению к влаге, кислороду и кислоте; с) стойкость к воспламенению; d) способность подвергаться окраске и рассеивание электростатики; е) характеристики старения; f) стойкость к действию УФ-излучения. Подходящие материалы включают полимеры, такие как термопласты (в том числе эластомеры) и термореактопласты. Композитный армированный материал можно использовать в широком ассортименте сфер применения, в том числе в покрытиях, клеях, пеноматериалах, автомобилестроении (в покрышках) и в строительстве.

Следующие далее примеры приводятся только в целях иллюстрирования и не предполагают ограничения объема изобретения.

Пример 1. Композит, содержащий глину Laponite™ в саже

Немодифицированную глину Laponite™ (2,5 г), растворимый в воде крахмал (10,0 г) и воду (35,0 г) перемешивали друг с другом в стаканчике, который после этого загружали в центрифугу SpeedMixer DAC 150-FVZ-K (доступную в компании FlackTek, Inc.) и центрифугировали при 3000 об/мин в течение 15 минут до образования геля. После этого образец данного геля (26,03 г) переводили в алюминиевую чашку и нагревали при 400°С в азоте в течение 20 минут до получения композита глина-сажа (2,86 г, 66,7% (мас.) глины при расчете на массу сажи и глины). Спектроскопия РДА, как проиллюстрировано на фиг.1а, продемонстрировала количество слоев на одну стопку, равное приблизительно 2, что свидетельствует о полном или почти полном расслаивании глины в саже. Анализ образца по методу ПЭМ, как проиллюстрировано на фиг.1b, подтверждает по существу полное расслаивание глины.

Пример 2. Композит, содержащий глину Laponite™ в саже при повышенной степени наполнения

Следовали методике, описанной в примере 1, за исключением того, что пропорции исходных материалов представляли собой: глина Laponite™ (7,5 г, доступная в компании Continental Clay Co.), растворимый в воде крахмал (12,5 г) и вода (30,0 г). Гель в данном примере (28,60 г) превращали в композит глина-сажа (6,18 г, 69,5% (масс.) глины при расчете на массу сажи и глины). Спектроскопия РДА для данного композита, как проиллюстрировано на фиг.2а, продемонстрировала количество слоев на одну стопку, равное приблизительно 4, а метод ПЭМ, как проиллюстрировано на фиг.2b, подтверждает существенное расслаивание глины.

Пример 3. Композит, содержащий глину Cloisite™ Na+ в саже

Следовали методике, описанной в примере 2, за исключением того, что глина представляла собой глину Cloisite™ Naс (доступную в компании Continental Clay Co.). Гель в данном примере (23,57 г) превращали в композит глина-сажа (4,78 г, 74,0% (мас.) глины при расчете на массу сажи и глины). Как и в случае предшествующих примеров, спектроскопия РДА для данного композита, как проиллюстрировано на фиг.3а, продемонстрировала количество слоев на одну стопку, равное приблизительно 9, а метод ПЭМ, как проиллюстрировано на фиг.3b, подтверждает существенное расслаивание глины.

Пример 4. Получение сажи при использовании двух типов глин

Глину Laponite (0,5 г), глину Cloisite Na+ (1,0 г) и крахмал (8,5 г) комбинировали и высушивали в вакууме при 90°С в течение 24 часов. Смесь загружали в пластмассовую бутылку и измельчали в течение 72 часов, после этого переводили в стаканчик вместе с деионизованной водой (40,0 г). Содержимое центрифугировали при 3000 об/мин в течение 10 минут, после чего получали гель. Часть глины подвергали карбонизации на воздухе при 400°С в течение 45 минут. Данные метода РДА продемонстрировали полное или почти полное расслаивание глины Laponite и среднее количество слоев в стопке, равное 8 слоям/стопка для глины Cloisite Na+.

Пример 5. Получение сажи при использовании двух типов глин

Повторили методику из примера 4 за исключением того, что использовали 3,5 г глины Laponite. В данном случае данные метода РДА продемонстрировали среднее количество слоев в стопке, равное 2 слоям/стопка для глины Cloisite Na+, а также полное расслаивание для глины Laponite.

Пример 6. Получение композита глина-сажа с повышенным значением площади удельной поверхности

Глину Cloisite Na+ (1,0 г), глину Laponite (3,5 г), кукурузный крахмал (19 г) и деионизованную воду (40 г) помещали в смесительный стаканчик и подвергали воздействию сдвига при 3000 об/мин в течение 15 мин до получения геля. Гель распределяли по листам из олова и подвергали обжигу при 320°С в течение 35 мин. Как было обнаружено, соотношение между количествами глины и сажи составляло приблизительно 1:1. Материал измельчали и размалывали до получения материала, характеризующегося среднечисленным размером частиц, приблизительно равным 5 мкм. Измельченный материал перемешивали с равным объемом 37%-ной HCl и нагревали до 60°С в условиях действия ультразвука. В результате центрифугирования материал выделяли из суспензии и добавление HCl, нагревание и обработку ультразвуком повторяли еще два раза, в совокупности получая три промывания. Подвергнутый травлению материал глина-сажа подвергали цетрифугированию, а HCl декантировали и добавляли деионизованную воду и центрифугировали до тех пор, пока среда образца не переставала быть кислой. Материал высушивали в вакууме при 90°С и измельчали до среднего размера частиц, меньшего 100 мкм, определяемого по методу просеивания. Площади удельных поверхностей, измеряемые по методу Брунауэра-Эммета-Теллера как для не подвергнутых травлению, так и для подвергнутых травлению образцов, определяли при использовании приборов Micromeritics Gemini 2360 Analyzer и Micromeritics FlowPrep 060 Analyzer. Образцы величиной приблизительно в 0,5 г высушивали при 65°С в приборе FlowPrep 060 Analyzer при продувании азотом в течение 1,5 час. Образцы удаляли и помещали в прибор Gemini 2360 Analyzer, где определяли значения площади удельной поверхности. Два прогона с образцами, не подвергнутыми травлению, продемонстрировали среднее значение площади удельной поверхности, равное 4,3 м2/г (прогон 1 = 4,3; прогон 2 = 4,2), в то время как два прогона для образцов, подвергнутых травлению, продемонстрировали среднее значение площади удельной поверхности, равное 14,1 м2/г (прогон 1 = 14,2; прогон 2 = 13,9).

Пример 7. Получение пеноглины

А. Получение сажи при использовании двух типов глин

Получения степени наполнения глины в крахмале 70:30 добивались следующим образом: воду (32 г), крахмал (14,4 г), глину Cloisite Na+ (7,8 г) и фторгекторит Somasif (25,8 г, доступный в компании UnicoOP, Токио, Япония) объединяли в скоростном смесителе в течение 10 минут при 3000 об/мин. Сразу после перемешивания образец переносили на фольгу из олова и прессовали при 10 тоннах давления для раскатывания материала. Материал подвергали обжигу при 320°С в течение одного часа и получали сажу, которая, как было обнаружено, составляла 9% образца. Образец измельчали в течение 2 минут при помощи кофемолки.

В. Получение керамики

Порошкообразный материал HPMC (гидроксипропилметилцеллюлозу, 0,4 г) растворяли в кипящей воде (10 мл деионизованной воды), после чего при комнатной температуре (20°С) при перемешивании добавляли дополнительное количество воды (10 мл деионизованной воды) до получения гомогенного раствора. После этого раствор добавляли к композиту глина-сажа, полученному на стадии А, (19,6 г) и смесь перемешивали в течение 5 минут в скоростном смесителе при 3000 об/мин. После этого образец переводили в химический стакан и помещали в вакуумный сушильный шкаф при 95°С для высушивания в течение ночи. Затем высушенный образец измельчали и формовали с использованием формы. Образец прессовали при помощи пресса Carver Laboratory Press (5000 фунтов) и формовали, после этого подвергали обжигу в печи при 1000°С до выжигания органических материалов и спекания глины. Профиль нагревания образца представлял собой: 20°С-1000°С за 100 минут; выдерживание при 1000°С в течение 20 часов; 1000°С-20°С в течение 2-3 часов. Средний размер пор образца, как было показано, составлял 1,06 мкм; насыпная плотность, как было показано, была равна 1,64 г/мл; кажущаяся плотность, как было показано, составляла 2,53 г/мл; и процент пористости, как было показано, был равен 35,1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРСОДЕРЖАЩАЯ КОМПОЗИЦИЯ, ЕЕ ПОЛУЧЕНИЕ И ИСПОЛЬЗОВАНИЕ | 2005 |

|

RU2382795C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА (ВИНИЛИДЕНХЛОРИДНЫЙ ПОЛИМЕР)/ГЛИНА, ПЛЕНКИ, ПОЛУЧЕННЫЕ ИЗ НЕГО, И ИХ ПРИМЕНЕНИЕ | 2016 |

|

RU2744269C2 |

| ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ, ВКЛЮЧАЮЩИЕ ИЗОБУТИЛЕНОВЫЕ И ПОЛИФУНКЦИОНАЛЬНЫЕ ОЛИГОМЕРЫ | 2006 |

|

RU2430122C2 |

| ФУНКЦИОНАЛИЗИРОВАННЫЙ ТРИЭТИЛАМИНОМ ЭЛАСТОМЕР, ИСПОЛЬЗУЕМЫЙ В ЗАЩИТНОМ МАТЕРИАЛЕ | 2007 |

|

RU2448984C2 |

| РЕЦИКЛИЗОВАННЫЕ БУТИЛОВЫЕ ИОНСОДЕРЖАЩИЕ ПОЛИМЕРЫ И СПОСОБЫ РЕЦИКЛИЗАЦИИ | 2010 |

|

RU2542101C9 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНЫХ КОМПОЗИТОВ НА ОСНОВЕ РАСТВОРНЫХ КАУЧУКОВ ОБЩЕГО НАЗНАЧЕНИЯ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ИСПОЛЬЗОВАНИЯ В ПРОТЕКТОРНОЙ РЕЗИНЕ | 2014 |

|

RU2659791C1 |

| НАНОКОМПОЗИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2430939C2 |

| ЖИДКАЯ ИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2552980C2 |

| ПРИГОДНЫЕ ДЛЯ ПЕРЕРАБОТКИ НАПОЛНЕННЫЕ ВУЛКАНИЗУЕМЫЕ ГАЛОИДИРОВАННЫЕ ИЗООЛЕФИНОВЫЕ ЭЛАСТОМЕРЫ | 2005 |

|

RU2422479C2 |

| НАНОДИСПЕРСНЫЕ СИСТЕМЫ НА ОСНОВЕ ГЛИН И ИЗОЦИАНАТОВ И ПОЛИУРЕТАНОВЫЙ НАНОКОМПОЗИТ, ПОЛУЧЕННЫЙ НА ИХ ОСНОВЕ | 2009 |

|

RU2506225C2 |

Изобретение относится к композиту, применяемому для наполнения эластомеров в покрытиях, клеях, пеноматериалах, шинах и в строительстве и способу его производства. Композит представляет собой расслоившуюся глину, удерживаемую в виде колончатых включений в карбонизированной матрице. Способ получения композита включает диспергирование и расслаивание под воздействием сдвига многослойной глины в матрице, содержащей карбонизируемый органический материал с получением композита-предшественника и последующим нагреванием его при температуре от 200 до 700°С в течение времени от 1 до 120 минут, чтобы получить удерживаемую в виде колончатых включений дисперсию расслоившейся глины в карбонизированной матрице. Полученный композит обладает улучшенными механическими и теплофизическими свойствами. 2 н. и 17 з.п. ф-лы, 3 ил.

1. Композит для наполнения эластомеров в покрытиях, клеях, пеноматериалах, шинах и в строительстве, содержащий, по меньшей мере, одну расслоившуюся глину, удерживаемую в виде колончатых включений в карбонизированной матрице, где расслоившаяся глина имеет среднечисленное количество пластинок в стопке, не превышающее 100 пластинок в соответствии с данными метода дифракции рентгеновских лучей, и выбрана из группы, состоящей из расслоившихся сапонитов, гектаритов, монтмориллонитов, фторслюд, фторгекторитов и магадиитов, а карбонизированная матрица выбрана из группы, состоящей из карбонизированных крахмалов, циклодекстринов, желатинов, сахаров и простых эфиров целлюлозы.

2. Композит по п.1, у которого среднечисленное количество пластинок в стопке не превышает 10.

3. Композит по п.1, где глина включает, по меньшей мере, одну глину с низким аспектовым отношением, характеризующуюся аспектовым отношением в диапазоне от приблизительно 10:1 до приблизительно 50:1, и, по меньшей мере, одну многослойную глину с высоким аспектовым отношением, характеризующуюся аспектовым отношением в диапазоне от приблизительно 100:1 до приблизительно 1000:1.

4. Композит по п.3, где глину с низким аспектовым отношением выбирают из группы, состоящей из расслоившихся сапонитов или гекторитов; а глину с высоким аспектовым отношением выбирают из группы, состоящей из расслоившихся монтмориллонитов, фторслюд, фторгекторитов и магадиитов.

5. Композит по п.1, который диспергируется в эластомере.

6. Способ получения композита, включающий стадии а) диспергирования и расслаивания под воздействием сдвига многослойной глины, выбранной из группы, состоящей из расслоившихся сапонитов, гекторитов, монтмориллонитов, фторслюд, фторгекторитов и магадиитов, в матрице, выбранной из группы, состоящей из крахмалов, циклодекстринов, желатинов, сахаров и простых эфиров целлюлозы, содержащей карбонизируемый органический материал, с получением композита-предшественника, где матрица имеет характеристическую вязкость, равную, по меньшей мере, 100 сПз, достаточную для подавления слипания диспергированной и расслоившейся глины; и b) нагревания композита-предшественника при температуре от 200 до 700°С в течение времени от 1 до 120 мин, чтобы получить удерживаемую в виде колончатых включений дисперсию расслоившейся глины в карбонизированной матрице.

7. Способ по п.6, где матрицей является гелеобразующий агент, характеризующийся диэлектрической постоянной, по меньшей мере, равной 5.

8. Способ по п.7, где гелеобразующим агентом является водный раствор одного или нескольких твердых веществ, выбираемых из группы, состоящей из крахмалов, циклодекстринов, желатинов, сахаров и простых эфиров целлюлозы.

9. Способ по п.8, где гелеобразующим агентом является водный раствор крахмала.

10. Способ по п.6, который после стадии (b) дополнительно включает стадию (с) измельчения композита с получением в карбонизированной матрице удерживаемой в виде колончатых включений дисперсии расслоившейся глины микронного или субмикронного размера.

11. Способ по п.10, который после стадии (с) дополнительно включает стадию нагревания удерживаемой в виде колончатых включений дисперсии до температуры, достаточной для выжигания карбонизированной матрицы и получения пористого керамического пеноматериала.

12. Способ по п.6, где на стадии (b) композит-предшественник нагревают до температуры, равной, по меньшей мере, 300°С и не большей 600°С.

13. Способ по п.6, где композит-предшественник нагревают в таких условиях, чтобы добиться потери массы, равной, по меньшей мере, приблизительно 50 и не большей приблизительно 90 мас.% карбонизируемого органического материала гелеобразующего агента.

14. Способ по п.6, который после стадии (b) дополнительно включает стадию (с) растворения глины в растворителе глины и экстрагирования из композита, по меньшей мере, некоторого количества глины с получением матрицы пористого карбонизированного композита.

15. Способ по п.14, где растворитель является кислотным и где глина включает, по меньшей мере, одну глину, подвергаемую травлению кислотой, и, по меньшей мере, одну глину, которая обладает стойкостью к травлению кислотой.

16. Способ по п.15, где, по меньшей мере, одну глину, подвергаемую травлению кислотой, выбирают из группы, состоящей из сапонитов, гекторитов, фторслюд и фторгекторитов; а, по меньшей мере, одну глину, которая обладает стойкостью к травлению кислотой, выбирают из группы, состоящей из монтмориллонитов и магадиитов.

17. Способ по п.16, который включает стадию диспергирования пористой карбонизированной матрицы в эластомере.

18. Способ по п.6, где глина включает, по меньшей мере, одну глину с низким аспектовым отношением, характеризующуюся аспектовым отношением в диапазоне от приблизительно 10:1 до приблизительно 50:1, и, по меньшей мере, одну многослойную глину с высоким аспектовым отношением, характеризующуюся аспектовым отношением в диапазоне от приблизительно 100:1 до приблизительно 1000:1.

19. Способ по п.18, где многослойную глину с низким аспектовым отношением выбирают из группы, состоящей из сапонитов или гекторитов; а многослойную глину с высоким аспектовым отношением выбирают из группы, состоящей из монтмориллонитов, фторслюд, фторгекторитов и магадиитов.

| US 5583082 А, 10.12.1996 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Способ получения модифицированной глины | 1982 |

|

SU1301835A1 |

| RU 22113110 C2, 27.09.2003 | |||

| ДОБАВКА К ТЕРМОПЛАСТАМ ДЛЯ СНИЖЕНИЯ ИХ ГОРЮЧЕСТИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 1999 |

|

RU2154073C1 |

| САЖА, ОБРАБОТАННАЯ ПОЛИЭТИЛЕНГЛИКОЛЕМ, И ЕЕ СОЕДИНЕНИЯ, УСТРОЙСТВО, ПРОВОДЯЩЕЕ ЭЛЕКТРИЧЕСТВО, И ЭКРАН СИЛОВОГО КАБЕЛЯ | 1996 |

|

RU2190639C2 |

| Керамическая масса | 1978 |

|

SU802236A1 |

Авторы

Даты

2009-04-27—Публикация

2004-10-04—Подача