Изобретение относится к области машиностроения и предназначено для обработки лопаток газотурбинного двигателя (ГТД) на многокоординатных фрезерных станках с ЧПУ.

Известен способ строчного фрезерования пера лопатки газотурбинного двигателя, при котором лопатку обрабатывают инструментом, совершающим вращение и осевое перемещение (В.В.Крымов и др., Производство лопаток газотурбинных двигателей, М., Машиностроение, 2002, с 142-146).

Недостатком способа является низкое качество поверхности. После фрезерования припуск под последующее полирование составляет 0,7-0,3 мм.

Наиболее близким по технической сущности является способ строчного фрезерования профиля лопатки газотурбинного двигателя, при котором лопатке сообщают вращение вокруг собственной оси и обрабатывают инструментом, совершающим вращение и интерполированное осевое перемещение (а.с. СССР №656749, В23С 3/18, 1975).

Недостатком способа является низкое качество поверхности.

Задачей изобретения является повышение качества фрезеруемой поверхности при сохранении требуемой производительности обработки.

Поставленная задача решается тем, что в способе строчного фрезерования пера лопатки газотурбинного двигателя, при котором изделию сообщают вращение вокруг собственной оси и обрабатывают инструментом, совершающим вращение и интерполированное осевое перемещение, предварительно рассчитывают частоту собственных колебаний лопатки для каждой строчки и угла ее поворота, определяют строчки резонансных режимов работы и для каждой такой строчки устанавливают частоту вращения инструмента из условия минимизации динамической составляющей формируемой шероховатости, а частоту вращения лопатки для каждой строчки по углу ее поворота устанавливают из условия обеспечения требуемой производительности обработки.

Для осуществления предлагаемого способа устанавливают управляемые параметры режима фрезерования, влияющие на шероховатость фрезеруемой поверхности.

Составляющая профиля шероховатости h, обусловленная колебаниями лопатки при обработке, определяется из выражения

где h'=Ру/С - статическое перемещение лопатки под действием нормальной составляющей силы фрезерования Ру,

С - жесткость лопатки;

λ=πnz/30 - циклическая частота возмущающей силы, 1/с,

n - частота вращения инструмента, об/мин,

z - число режущих пластин инструмента, шт.,

ω=(С/mn)Ѕ - частота собственных колебаний лопатки, 1/c,

mn - приведенная масса лопатки.

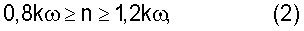

Динамическая составляющая формируемой шероховатости определяется коэффициентом динамичности 1/(1-λ2/ω2), который при λ=ω стремится к бесконечности и определяет резонансный режим работы технологической системы. Известно, что работа технологических систем в до или после резонансном режиме возможна при 0,8≥λ/ω≥1,2. Для каждой i - строчки (N - номер i - строчки по длине лопатки от корневой к концевой части пера лопатки, α - угол ее поворота) определен диапазон частоты вращения инструмента n из выражения

где k=30/πz.

Причем n принимается наиболее близкое к np, рассчитанному по рекомендуемой скорости V фрезерования: nр=1000 V/(πDф), где Dф - диаметр фрезы, V - скорость фрезерования.

Это позволяет установить функциональную зависимость n=f(N, α).

Управляемыми параметрами режима строчного фрезерования являются: n - частота вращения инструмента, которая в зависимости от его диаметра определяет скорость резания и nо - частота вращения лопатки вокруг собственной оси, которая определяет заданную производительность обработки.

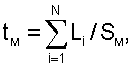

Выбор n изменяет производный режим фрезерования Sм=Sz z n, где Sz - рекомендуемая подача на зуб фрезы, а соответственно изменяет и производительность фрезерования через изменение машинного времени

где Li - длина контура при фрезеровании i-ой строчки.

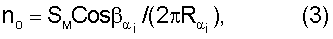

Из условия обеспечения заданной производительности, при неизменном рекомендуемом Sм, получена функциональная зависимость для второго управляемого параметра nо=f (N, α) из выражения

где  - радиус точки профиля пера лопатки, соответствующий углу поворота α для i-строчки,

- радиус точки профиля пера лопатки, соответствующий углу поворота α для i-строчки,

- угол между вектором Sм и перпендикуляром к радиусу

- угол между вектором Sм и перпендикуляром к радиусу  .

.

Для исключения резонансных режимов работы и сохранения заданной производительности обработки установлена зависимость управляемых параметров режима фрезерования для каждой строчки N и угла поворота лопатки α в виде n, nо=f(N, α).

Способ реализуют следующим образом.

Для осуществления предлагаемого способа предварительно определяют частоту собственных колебаний лопатки ω для каждой i-ой строчки и определяют зоны резонансных режимов работы. Зоны резонансных режимов работы группируют по углу поворота α. Устанавливается зависимости ω=f(N, α).

Для устранения резонансного режима работы, в соответствии с выражением (2), устанавливают значения управляемого параметра режима фрезерования n по каждой i-ой строчки. Устанавливается зависимость n=f (N, α).

Для сохранения заданной производительности обработки, при неизменном рекомендуемом Sм, устанавливают функциональную зависимость для второго управляемого параметра nо=f(N, α).

Установлена зависимость управляемых параметров режима фрезерования для каждой i - строчки и угла поворота лопатки α в виде n, nо=f (N, α) из условия минимизации динамической составляющей формируемой шероховатости.

Получив зависимость управляемых параметров в виде n, nо=f (N, α), разрабатывают программу станка с ЧПУ.

Пример конкретного выполнения.

На 4-координатном фрезерном станке с ЧПУ модели Arrow-500 фрезеровалась рабочая лопатка IV ступени ГТД из сплава ВТ-8М длиной 151,63 мм, к точности формы, размеров и расположения пера которой предъявляются требования 13-14 квалитета. Лопатка обрабатывалась фрезой R390-020C4-11L (диаметр Dф=20 мм, число режущих пластин 11Т316Е-РМ z=2) на рекомендуемых режимах: скорость фрезерования V=70 м/мин, подача на зуб фрезы Sz=0,15 мм/зуб, средняя глубина фрезерования t=2 мм. Производная скорость окружной подачи Sм=Sz z nр=335 мм/мин. При заданных рекомендуемых режимах частота вращения фрезы nр=1000V/(πDф)=1115 об/мин.

Строчное фрезерование выполнялось со смещением фрезы вдоль оси лопатки на величину Р=1,5 мм. Частота возмущающей силы при этих условиях фрезерования составляла λ=πnрz/30=233,5 1/с.

Определяют частоту собственных колебаний лопатки ω при обработке на рекомендуемых режимах для i-ой строчки и определяют зоны резонансных режимов работы. Зоны резонансных режимов работы группируют по углу поворота α. Результаты расчета приведены в табл.1.

Для устранения резонансного режима работы, в соответствии с выражением (2), установлены значения управляемого параметра режима фрезерования n по указанным зонам (табл.1).

Для сохранения заданной производительности обработки, при неизменном рекомендуемом Sм, устанавливают функциональную зависимость для второго управляемого параметра nо=f (N, α). В соответствии с выражением (3) установлены значения управляемого параметра режима фрезерования nо. В качестве примера приведен расчет nо для N=2 (второй строчки), L2=94,39 мм, Р=1,5 мм (табл.2).

Получив зависимость управляемых параметров в виде n, nо=f (N, α), разрабатывают программу станка с ЧПУ.

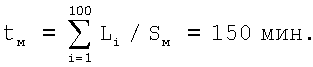

Полное формообразование пера осуществлялось после фрезерования 100 строчек.

Машинное время фрезерования пера лопатки составляет

Эффективность предложенного способа фрезерования оценивалась по шероховатости фрезеруемой поверхности. При обработке лопатки на базовых рекомендуемых режимах максимальное значение шероховатости в различных зонах профиля пера составило Rz=160 мкм, что соответствует 2 классу шероховатости. При фрезеровании по предлагаемому способу максимальное значение шероховатости составило Rz=40 мкм, что соответствует 4 классу шероховатости. Применение предложенного способа снизило максимальное значение шероховатости поверхности в 4 раза.

Предложенный способ фрезерования обеспечивает улучшение качества обработанной поверхности при сохранении производительности обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТРОЧНОГО ФРЕЗЕРОВАНИЯ ПЕРА ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ НА МНОГОКООРДИНАТНЫХ СТАНКАХ С ЧПУ | 2015 |

|

RU2607880C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРОДИНАМИЧЕСКИХ ПОВЕРХНОСТЕЙ ЛОПАТОК РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2500506C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ДЕТАЛИ | 2006 |

|

RU2351443C2 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРОДИНАМИЧЕСКИХ ПОВЕРХНОСТЕЙ ЛОПАТОК РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ НА СТАНКАХ С ЧПУ | 2014 |

|

RU2588757C2 |

| Способ изготовления маложестких лопаток роторов при одноопорном закреплении на станках с ЧПУ | 2018 |

|

RU2688987C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ | 2006 |

|

RU2351441C2 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2482940C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ НА СТАНКАХ С ЧПУ МОДЕЛЕЙ ЛОПАТОК РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2011 |

|

RU2481177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ КОМПРЕССОРА | 2012 |

|

RU2498883C1 |

Способ заключается в том, что изделию сообщают вращение вокруг собственной оси и обрабатывают инструментом, совершающим вращение и интерполированное осевое перемещение. Для повышения качества обработки предварительно рассчитывают частоту собственных колебаний лопатки для каждой строчки и угла ее поворота, определяют строчки резонансных режимов работы и для каждой такой строчки устанавливают частоту вращения инструмента из условия минимизации динамической составляющей формируемой шероховатости. При этом частоту вращения лопатки для каждой строчки по углу ее поворота устанавливают из условия обеспечения требуемой скорости окружной подачи. 2 табл.

Способ строчного фрезерования пера лопатки газотурбинного двигателя, при котором изделию сообщают вращение вокруг собственной оси и обрабатывают инструментом, совершающим вращение и интерполированное осевое перемещение, отличающийся тем, что предварительно рассчитывают частоту собственных колебаний лопатки для каждой строчки и угла ее поворота, определяют строчки резонансных режимов работы и для каждой такой строчки устанавливают частоту вращения инструмента из условия минимизации динамической составляющей формируемой шероховатости, а частоту вращения лопатки для каждой строчки по углу ее поворота устанавливают из условия обеспечения требуемой скорости окружной подачи.

| Способ обработки криволинейных поверхностей | 1975 |

|

SU656749A1 |

| Способ обработки пера лопаток и устройство для его осуществления | 1976 |

|

SU555995A1 |

| Способ обработки турбинных лопаток | 1983 |

|

SU1093433A1 |

| US 6185818 А, 13.02.2001. | |||

Авторы

Даты

2009-05-10—Публикация

2007-06-27—Подача