Предлагаемое изобретение относится к области обработки металлов резанием и может быть использовано в машиностроении, при обработке профиля пера лопаток роторов концевыми фрезами на фрезерных станках с числовым программным управлением (ЧПУ).

При изготовлении лопаток роторов, предъявляются особые требования к точности изготовления (~0,02-0,05 мм), существенно превышающие требования к конструкциям в составе серийных изделий. Основную сложность представляет изготовление лопаток, имеющих малые относительные толщины при выраженном осевом габарите (200-500 мм). Сила резания при фрезеровании отжимает деталь от инструмента. При малых относительных толщинах, характерных для лопаток, величина отжима может существенно превышать точность обработки, что приведет к недоработке припуска в зонах с малой жесткостью и соответственно большим прогибам. Определяющее влияние на величину прогиба оказывают сила резания, последовательность удаления и величина припуска, повышающего жесткость обрабатываемой поверхности тонкостенных деталей и их элементов. При этом сила резания определяется положением фрезы, относительно обрабатываемой поверхности (пространственной ориентацией), направлением движения фрезы относительно поверхности, величинами технологических параметров обработки (подача на зуб, величина припуска на обработку, шага между строчками), которые определяют производительность. При обработке лопаток выбор стратегии обработки и технологических параметров диктуется требованиями к точности изготовления. При механической обработке маложестких лопаток возникает ряд проблем, основная из которых - это деформация деталей вследствие остаточных напряжений. Эта проблема значительно снижает точность линейных размеров, что нередко приводят к браку. Для минимизации остаточных напряжений в технологический процесс обработки деталей включают операции промежуточной стабилизирующей термообработки. Данный подход к устранению проблем деформаций лопаток требует значительных трудозатрат, что приводит к увеличению сроков их изготовления. В условиях серийного производства, характерного для роторных лопаток, это в значительной мере тормозит создание изделия.

Известен способ обработки нежестких деталей (описание изобретения к авторскому свидетельству SU 1400798, МПК4 В23С 3/00, 1988 г.), преимущественно лопаток газотурбинных двигателей, концевой фрезой, при котором определяют величину снимаемого припуска, ведут обработку за один проход и перемещают фрезу вдоль обрабатываемой поверхности эквидистантно ей. Обработку ведут периферийной частью концевой фрезы. После обработки первой детали определяют погрешность ее изготовления, замеряют величину отжима детали на ширине обработки и корректируют положение фрезы и детали относительно друг друга с учетом величины этого отжима. При данном способе обработки получается невысокая точность обработки при малых скоростях резания. Для уменьшения брака от вибраций оставляют значительный (0,15-0,25 мм) припуск для слесарной доработки, которая увеличивает время изготовления деталей и снижает точность изготовления, а для снятия деформации от остаточных напряжений после операции фрезерования требуется включение в технологический процесс операций стабилизирующей термообработки, слесарную доработку производят после термообработки.

Наиболее близким к предлагаемому техническому решению является изобретение «Способ обработки лопаток газотурбинных двигателей» по патенту РФ №2419520 С1, МПК В23С 3/18, 2009 г. Заявленный технический результат в данном изобретении достигается тем, что в способе определяют величину снимаемого припуска, ведут обработку за один проход концевой фрезой, которую перемещают эквидистантно обрабатываемой поверхности по гладкой траектории, обработку ведут торцевой частью торовой фрезы, при этом перед началом обработки определяют площадь поперечного сечения снимаемой стружки и величину тангенциальной силы резания на чистовом этапе обработки поверхности при многопроходном снятии припуска, обработку ведут с этой силой резания, причем шаг фрезерования выбирают из условия равенства площадей поперечного сечения стружки на чистовом этапе при многопроходном фрезеровании и фрезеровании за один проход. Для обеспечения плавного перехода от пера лопатки к замку фрезу относительно обрабатываемой поверхности перемещают по спирали. В таком способе необработанная часть детали выполняет роль люнета. Однако обработка производится при 2х-опорном закреплении и полностью обработанная лопатка имеет концевую бобышку, которую необходимо убрать. Кроме того, для снятия деформации от остаточных напряжений после операции фрезерования требуется включение в технологический процесс операций стабилизирующей термообработки и последующей механической доработки.

Задачей предлагаемого изобретения является разработка способа изготовления маложестких лопаток роторов на станке с ЧПУ, используемого один установ лопатки, обеспечивающего отсутствие деформаций от остаточных напряжений.

Техническим результатом является изготовления лопаток роторов без слесарной доводки с заданной в чертеже шероховатостью поверхностей и точностью.

Решение задачи и технический результат достигаются тем, что заготовки закрепляют одноопорно, проводят черновую и получистовую обработку с чередованием зон обработки, при котором последовательно последовательно обрабатывают концевую зону на верхней поверхности лопатки, концевую зону на нижней поверхности лопатки, срединную зону на нижней поверхности лопатки, срединную зону на верхней поверхности лопатки, прикомлевую зону на верхней поверхности лопатки, прикомлевую зону на нижней поверхности лопатки, затем проводят чистовую и финишную обработку с использованием демпфера.

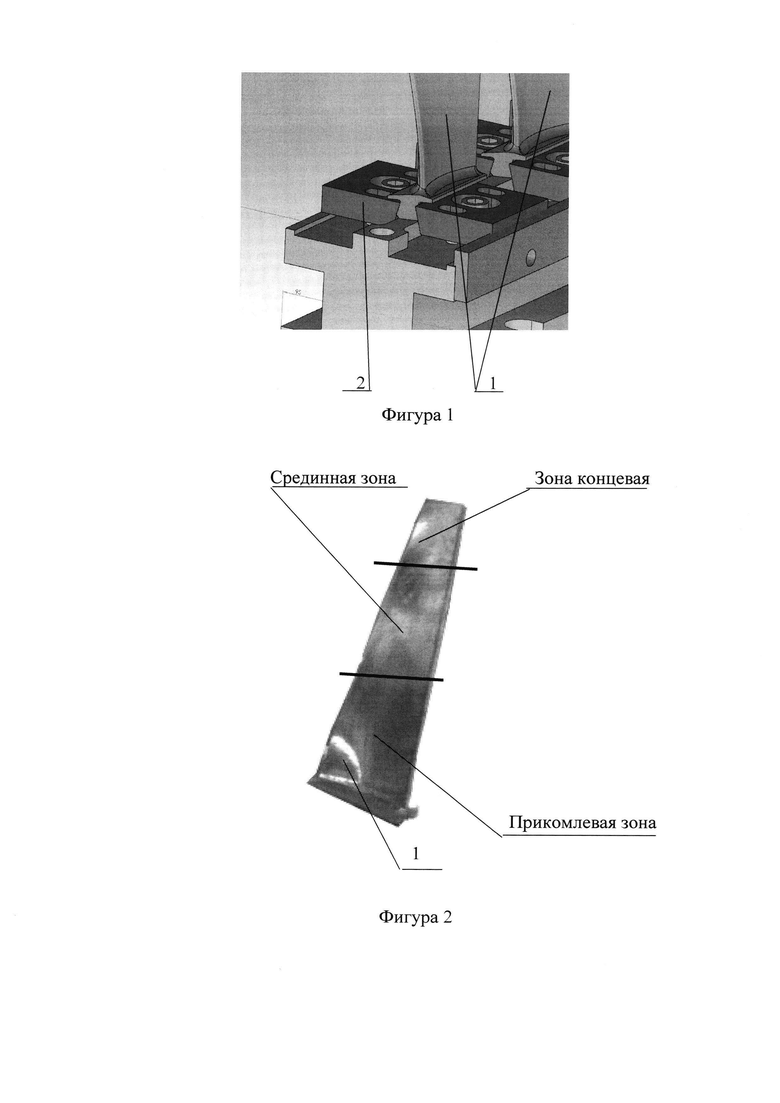

На фигуре 1 показано закрепление лопаток в приспособлении для их последующей всесторонней обработки.

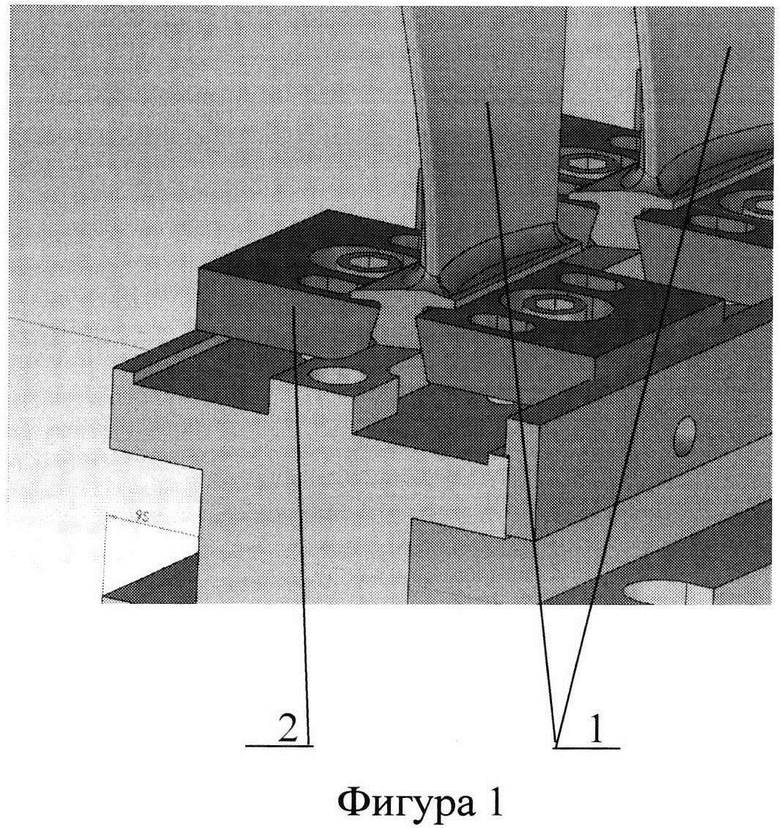

На фигуре 2 показано условное деление лопаток ротора на зоны.

На фигуре 3 показана траетория движениия фрезы при черновой и получистовой обработке лопаток ротора в концевой зоне.

На фигуре 4 показана траетория движениия фрезы при чистовой обработке лопаток ротора без разделения на зоны с минимальным припуском.

На фигуре 5 показана финишная обработка лопаток ротора с использованием технологических гасителей вибрации.

Для высокоскоростной обработки лопаток 1 ротора было спроектировано специальное приспособление 2, позволяющее оперативно одноопорно крепить и базировать сразу несколько лопаток для их последующей всесторонней обработки (фиг. 1). Первая (черновая) обработка осуществляется с припуском 5 мм. Экспериментально было определено, что деформации лопаток под действием внутренних напряжений после съема основного материала не превышают 5 мм. На этапе черновой и получистовой обработки применяют при зонной стратегии обработки 3-х координатную однонаправленную обработку верхней и нижней поверхностей с выполненным заранее поворотом инструмента на определенные, ранее рассчитанные углы α и β, рассчитанные по стандартным методикам. Обработка осуществляется построчно с шагом между строчками 1 мм. При этом для минимизации вибраций сначала обрабатывают верхнюю часть - концевую зона лопаток с обеих сторон. При обработке лопаток на этапе черновой и получистовой обработки разрабатывают особый порядок чередования зон - концевая зона на верхней поверхности лопатки, концевая зона на нижней поверхности лопатки, срединная зона на нижней поверхности лопатки, срединная зона на верхней поверхности лопатки, прикомлевая зона на верхней поверхности лопатки, прикомлевая зона на нижней поверхности лопатки. Условное разделение на зоны показано на фигуре 2. Траектории 4 движения фрезы 3 при черновой обработке верхней части лопатки (концевая зона) показаны на фигуре 3.

Получистовая обработка осуществлялась за два этапа с припуском 2 мм, затем 1 мм. При этом фреза 3 движется не построчно, как в случае черновой обработки, а по траектории 5 эквидистантной криволинейному профилю пера лопатки (см. фиг. 4). Расчетными средствами было установлено, что для данных лопаток припуск 1 мм обеспечивает жесткость, при которой вибрации лопатки не происходят или незначительны при обработке по эквидистантным траекториям на эффективных режимах резания. Это же было подтверждено и экспериментально. При припуске менее 1 мм начинаются вибрации лопаток. Для их минимизации чистовая обработка лопатки была разбита на несколько этапов, наиболее рациональных для различных участков пера лопатки. Так, для обработки наименее жестких участков пера лопатки на этапе чистовой обработки концевой зоны лопатки разработана 5-ти координатная обработка, позволяющая аккуратно снимать материал, не вызывая высоких сил резания, но отличающиеся невысокой производительностью. Для других, более жестких (срединная и прикомлевая зоны), участков пера лопатки были использованы более производительные траектории 5 движения фрезы 3 (см. фиг. 4). Помимо этого, при чистовой и финишной обработке (см. фиг. 5) маложестких лопаток рационально использовать средства, искусственно повышающие их жесткость. Наиболее удобным и эффективным таким средством в данном случае являются технологические гасители вибраций (демпферы) 6 (см. фиг. 5).

Таким образом, использование предложенного способа позволило сократить подготовительно-заключительные работы на установку и базирование деталей, а также исключить из технологического процесса операции стабилизирующей термообработки. Все изделия соответствуют предъявляемым техническим требованиям как по точности их изготовления, так и по шероховатости поверхности. Общее время изготовления одной лопатки при этом снизилось в 5 раз (с 20 ч до 4 ч).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОФРЕЗЕРОВАННОГО РАБОЧЕГО КОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2625860C1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2482940C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2257277C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ НА СТАНКАХ С ЧПУ МОДЕЛЕЙ ЛОПАТОК РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2011 |

|

RU2481177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРОДИНАМИЧЕСКИХ ПОВЕРХНОСТЕЙ ЛОПАТОК РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2500506C1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2010 |

|

RU2429949C1 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| СПОСОБ ОБРАБОТКИ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2419520C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОБЛОЧНОГО ЛОПАТОЧНОГО КОЛЕСА РОТОРА И КОЛЕСО | 2002 |

|

RU2287409C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ПОДНУТРЕННЫХ ПАЗОВ РЕЖУЩИМ ИНСТРУМЕНТОМ | 1997 |

|

RU2175592C2 |

Изобретение относится к машиностроению и может быть использовано при обработке профиля пера лопаток роторов концевыми фрезами на фрезерных станках с числовым программным управлением (ЧПУ). Способ включает обработку концевой торовой фрезой, перемещаемой эквидистантно обрабатываемой поверхности по гладкой траектории. Заготовки закрепляют одноопорно, проводят черновую и получистовую обработку с чередованием зон обработки. При обработке последовательно обрабатывают концевую зону на верхней поверхности лопатки, концевую зону на нижней поверхности лопатки, срединную зону на нижней поверхности лопатки, срединную зону на верхней поверхности лопатки, прикомлевую зону на верхней поверхности лопатки, прикомлевую зону на нижней поверхности лопатки, затем проводят чистовую и финишную обработку с использованием демпфера. Использование одноопорного многопозиционного закрепления маложестких лопаток роторов позволило сократить подготовительно-заключительные работы на установку и базирование деталей, а также исключить из технологического процесса операции стабилизирующей термообработки. 5 ил.

Способ изготовления лопаток роторов на станках с ЧПУ, включающий обработку концевой торовой фрезой, перемещаемой эквидистантно обрабатываемой поверхности по гладкой траектории, отличающийся тем, что заготовки закрепляют одноопорно, проводят черновую и получистовую обработку с чередованием зон обработки, при котором последовательно обрабатывают концевую зону на верхней поверхности лопатки, концевую зону на нижней поверхности лопатки, срединную зону на нижней поверхности лопатки, срединную зону на верхней поверхности лопатки, прикомлевую зону на верхней поверхности лопатки, прикомлевую зону на нижней поверхности лопатки, а затем проводят чистовую и финишную обработку с использованием демпфера.

| СПОСОБ ОБРАБОТКИ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2419520C1 |

| Фрезерный станок с ЧПУ для обработки комплекта турбинных лопаток | 1984 |

|

SU1202749A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРОДИНАМИЧЕСКИХ ПОВЕРХНОСТЕЙ ЛОПАТОК РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ НА СТАНКАХ С ЧПУ | 2014 |

|

RU2588757C2 |

| ЛЕЧЕБНО-ПРОФИЛАКТИЧЕСКИЙ БИОПРЕПАРАТ НА ОСНОВЕ СУХОЙ БИОМАССЫ БИФИДО- И ЛАКТОБАКТЕРИЙ, БИОЛОГИЧЕСКИ АКТИВНАЯ ДОБАВКА К ПИЩЕ НА ОСНОВЕ СУХОЙ БИОМАССЫ БИФИДО- И ЛАКТОБАКТЕРИЙ, СУХАЯ БИОМАССА БИФИДО- И ЛАКТОБАКТЕРИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2257408C1 |

Авторы

Даты

2019-05-23—Публикация

2018-10-17—Подача