Изобретение относится к области технологических процессов строгания металла со снятием стружки на станках с числовым программным управлением (ЧПУ) и может быть использовано для обработки нелинейных поверхностей сложной формы, например, пера лопатки компрессора.

Известен способ обработки лопаток блиска газотурбинного двигателя [Патент РФ № 2689476, МПК: B23C 3/18, опубл. 28.05.2019], заключающийся в том, что обработка лопатки блиска газотурбинного двигателя ведется концевыми фрезами на станках с числовым программным управлением и включает в себя фрезерование профиля пера лопатки от вершины лопатки к радиусу перехода в ступицу, при этом съем металла ведут поочередно чередующимися со стороны корыта и спинки строками, измеренными по высоте пера лопатки, причем ширину первой строки выбирают меньшей или равной половине ширины последующей строки, а ширину последующих строк выбирают равной или меньшей ширины предыдущей строки из условия, что чередование строк не приводит к симметричному снятию металла со стороны корыта и спинки, за исключением обработки прикомлевого участка пера, и обеспечивает максимальную жесткость обрабатываемого пера лопатки, причем в процессе обработки проводят промежуточный контроль погрешностей обработанной поверхности по совокупности опорных точек, полученных в результате определения контактным путем их фактических координат, по результатам которого осуществляют изменение базовой управляющей программы с учетом погрешностей случайного характера для обработки по скорректированной программе, а коррекцию управляющей программы и последующую обработку повторяют до достижения необходимой точности, при этом указанную обработку осуществляют для каждой лопатки блиска.

Известен способ изготовления аэродинамических поверхностей лопаток роторов газотурбинных двигателей на станках с ЧПУ [Патент РФ № 2500506, МПК: B23C 3/18, B23Q3/00, B23P 15/02, опубл. 10.12.2013], заключающийся в том, что изготовление аэродинамических поверхностей лопаток роторов газотурбинных двигателей ведется на станках с ЧПУ и включает в себя определение величины снимаемого припуска и обработку концевой торцовой фрезой, которую перемещают эквидистантно обрабатываемой поверхности, при этом, что выбирают оптимальную частоту вращения шпинделя, обеспечивающую исключение резонанса между частотами колебаний фрезы, воздействующих на обрабатываемую поверхность, и собственными частотами обрабатываемой лопатки, которую закладывают в управляющие программы обработки, и осуществляют позонное снятие припуска с использованием упомянутых программ, а для выбора оптимальной частоты вращения шпинделя строят последовательность конечно-элементных моделей с моделированием условий закрепления лопатки, соответствующих последовательному позонному снятию предварительно заданной величины припуска, рассчитывают значения собственных частот колебаний обрабатываемой модели лопатки для каждой зоны с их коррекцией при дополнительном измерении указанных частот с использованием системы «возбудитель-датчик», проводят оценку совпадения расчетных и экспериментальных собственных частот колебаний обрабатываемой модели лопатки, объединяют зоны с близкими частотными характеристиками, из которых выбирают значение частоты колебаний модели лопатки, по которой осуществляют выбор упомянутой оптимальной частоты вращения шпинделя.

Недостатком аналогов является невысокая производительность из-за ограничений по снятию объема металла и необходимости снижения режимов резания для исключения резонансных частот. Разработка управляющей программы в данных способах требует глубокого анализа обрабатываемых поверхностей и постоянной корректировки, что является также существенным недостатком. Данные способы не исключают динамические упругие перемещения, которые оказывают существенное влияние на качество обработанной поверхности и геометрическую точность.

Известен способ фрезерования на станках с ЧПУ моделей лопаток роторов газотурбинных двигателей [Патент РФ № 2481177, МПК: B23C 3/18, B23Q3/00, B23P 15/02, опубл. 10.05.2013], при котором обработка фрезерованием лопаток роторов газотурбинного двигателя, имеющих малую толщину и осевые габариты 200-300 мм, ведется с учетом определения величины снимаемого припуска и использования концевой торовой фрезы, которую перемещают эквидистантно обрабатываемой поверхности, отличающийся тем, что осуществляют чистовую обработку одной стороны лопатки, после чего присоединяют к обрабатываемой лопатке поддерживающий ложемент со стороны обработанной поверхности для увеличения жесткости лопатки с получением собранного изделия, осуществляют его чистовую обработку и затем производят отсоединение ложемента от обработанной лопатки, при этом используют ложемент, изготовленный из легких сплавов, толщина которого выбрана из условия исключения деформации лопатки от усилия резания и рассчитана в каждом сечении ложемента с учетом коэффициента запаса прочности.

Недостатком данного способа является применение дополнительных технологических средств для обеспечения жесткости изделия, что существенно увеличивает вспомогательное время на переналадку и, как следствие, повышает трудоемкость обработки.

Известен способ обработки изделий строганием [Патент РФ № 2282524, МПК: B23D 5/00, опубл. 27.08.2006], который заключается в том, что перед началом обработки производят пространственную ориентацию инструмента в виде резца, включающую ориентацию его продольной оси под углом, близким или равным 90° к обрабатываемой поверхности, расположенной параллельно плоскости расположения координатных осей X, Y, и установку передней поверхности инструмента под заданным исходным углом к поверхности резания, а в процессе обработки осуществляют по заданной программе относительное перемещение обрабатываемого изделия и инструмента, по меньшей мере, по двум ортогональным координатным осям X, Y, при этом упомянутое относительное перемещение осуществляют по заданной траектории, а при изменении направления проекции вектора V мгновенной скорости относительного перемещения инструмента на плоскость расположения упомянутых координатных осей Х и Y изменяют пространственное положение передней поверхности инструмента относительно ее предыдущего положения таким образом, чтобы при прохождении любой точки упомянутой траектории перемещения эта передняя поверхность оставалась под тем же заданным исходным углом, что и перед началом обработки, к плоскости, которая пересекает плоскость расположения координатных осей X, Y и ориентирована параллельно проекции вектора V мгновенной скорости инструмента в этой точке на плоскость расположения упомянутых координатных осей X, Y, для чего осуществляют поворот по угловой координате С обрабатываемого изделия и/или инструмента вокруг соответствующих осей, ориентированных по нормали к плоскости расположения координатных осей X, Y и проходящих через одну из вершин инструмента, отличающийся тем, что в конце каждого прохода инструмента осуществляют его разворот на 180° с одновременным смещением соответствующей режущей кромки инструмента в зону снимаемого припуска на величину подачи, исключая при этом взаимодействие режущих кромок инструмента и его задней поверхности с материалом обрабатываемого изделия, после чего производят удаление снимаемого припуска в обратном направлении другой боковой режущей кромкой инструмента.

Недостатком этого способа является ограничение возможности лезвийной обработки нелинейной поверхности только профильными кривыми параллельных сечений без учета направления наибольшей жесткости тонкостенной заготовки.

Известен строгальный резец [Патент РФ № 193474, МПК: B23D 13/00, опубл. 30.10.2019], который является проходным изогнутым правым прямоугольного сечения для обработки бронзовых плит, строгальный резец выполнен составным и включает хвостовик и режущую часть с плоской формой передней поверхности и с заборной частью слева от главной режущей кромки на виде сверху, с шириной 58-61 мм, с шириной заборной кромки b1=9-11 мм и радиусом заборной кромки Rзаб=2,0 мм, задним углом на заборной кромке резца αз=17-19° и задним углом на корпусе резца αзк=19-21°, при этом он имеет главный задний угол α=7-11°, передний угол на главной режущей кромке резца γ=24-30° и радиус вершины резца R=3-5 мм, при этом по задней поверхности режущей части посредством доводки абразивной пастой на чугунном диске выполнена фаска.

Недостатком этой полезной модели является ограничение возможности лезвийной обработки нелинейных поверхностей, а для восстановления режущих свойств после износа необходимо проводить заточку инструмента, что существенно увеличивает вспомогательное время на переналадку и, как следствие, повышает трудоемкость обработки.

Наиболее близким к заявляемому инструменту является роторная режущая головка [Патент РФ № 2368464, МПК: B23B 27/12, опубл. 27.12.2005], которая содержит корпус и ось с круглым рабочим элементом в виде режущей пластины, установленном в корпусе на радиально-упорных конических подшипниках с выступающими буртами на наружной обойме, которые установлены с упором буртов в противоположные торцы полого корпуса и обращены друг к другу малыми диаметрами беговых дорожек.

Существенным недостатком этого инструмента является сложность конструкции, что приводит к значительному повышению трудоемкости его изготовления и ремонта. Закрепление круговой режущей пластины осуществляется с помощью гайки, которая выступает за пределы инструмента, что значительно ограничивает рабочую зону инструмента.

Задача изобретения - повышение производительности, качества и точности обработки.

Технический результат - повышение эффективности обработки за счет повышения производительности, снижения влияния динамического воздействия на обрабатываемое изделие и обеспечения действия суммарной силы резания вдоль направления наибольшей жесткости заготовки.

Поставленная задача решается и технический результат достигается способом объемного строгания нелинейных поверхностей тонкостенных деталей, включающим в себя обработку поперечными и продольными строками на пятикоординатных обрабатывающих станках с числовым программным управлением, таким образом, чтобы суммарная сила резания была направлена вдоль направления наибольшей жесткости детали, для чего осуществляют поворот осей станка и сохраняют угол резания режущего инструмента на всем пути обработки (90°±0,5°).

Поставленная задача решается и технический результат достигается также инструментом для обработки нелинейных поверхностей тонкостенных деталей продольными строками на пятикоординатных обрабатывающих станках с числовым программным управлением, содержащим корпус с установленным в нем круглым рабочим элементом в виде режущей пластины, отличающимся тем, что круглый рабочий элемент установлен соосно с основным корпусом и закреплен в корпусе посредством винта.

Сущность изобретения поясняется чертежами.

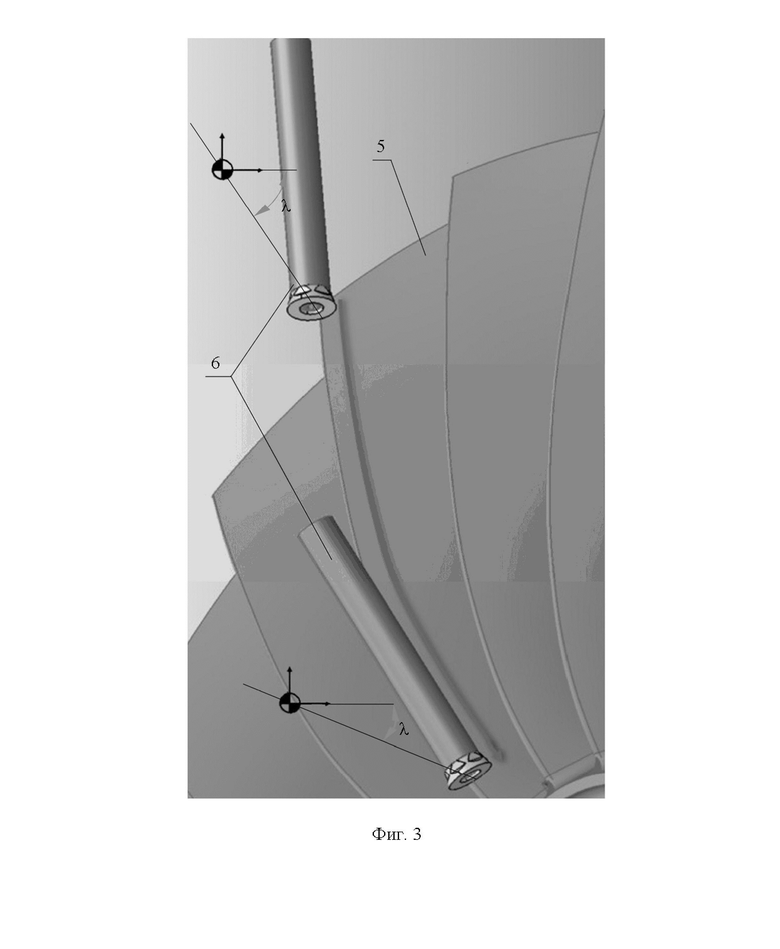

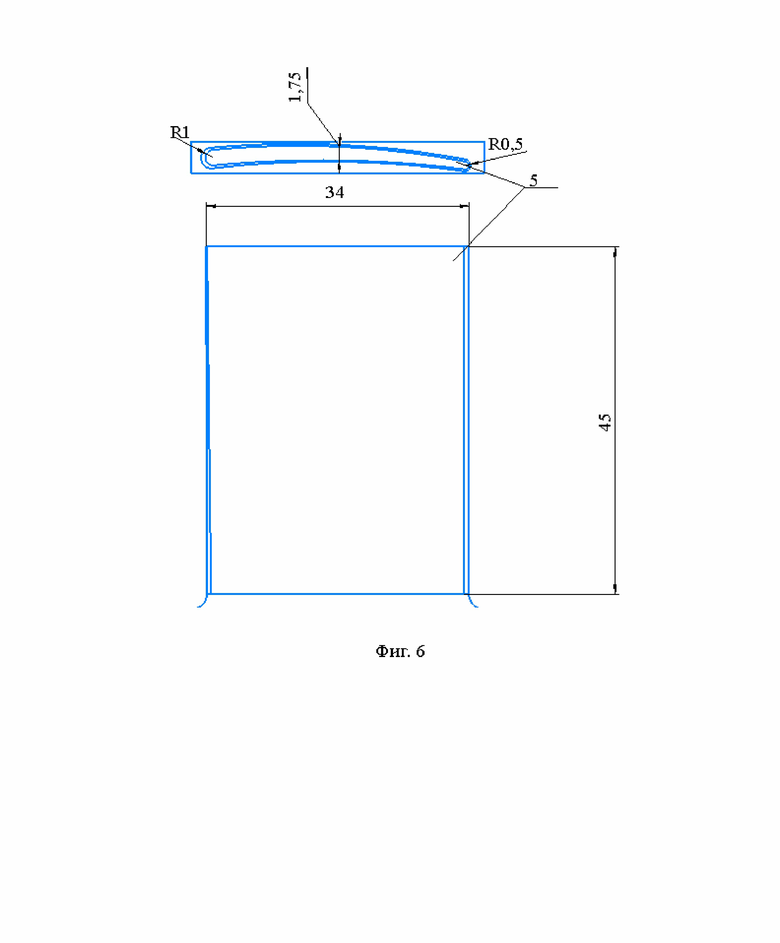

На фиг. 1 изображен общий вид инструмента для объемного строгания нелинейных поверхностей тонкостенных деталей продольными строками, на фиг. 2 представлена принципиальная схема объемного строгания нелинейных поверхностей тонкостенных деталей поперечными строками, на фиг. 3 представлена принципиальная схема объемного строгания нелинейных поверхностей тонкостенных деталей продольными строками, на фиг. 4 представлена схема распределения сил резания при объемном строгании, на фиг. 5 представлена схема распределения сил резания при фрезеровании, на фиг. 6 представлено произвольное перо лопатки с геометрическими характеристиками.

Инструмент для объемного строгания (фиг. 1) содержит корпус инструмента 1, в котором закреплен рабочий элемент в виде режущей пластины 2 с помощью винта 3. Такое крепление рабочего элемента не ограничивает угол наклона режущего инструмента, что позволяет увеличить рабочую зону инструмента и осуществлять обработку продольными строками с постепенным поворотом инструмента/детали на угол λ для сохранения постоянного угла резания.

На схеме (фиг. 2) показана фреза 4, которая перемещается вдоль профиля произвольного пера лопатки 5 поперечными строками с постепенным поворотом инструмента/детали на угол λ для сохранения постоянного угла резания.

На схеме (фиг. 3) показана обработка произвольного профиля пера лопатки 5 с помощью инструмента 6 для объемного строгания нелинейных поверхностей тонкостенных деталей продольными строками.

Действие сил резания на упругое перемещение заготовки при использовании способа объемного строгания представлено на фигуре 4. Наибольшее значение составляющей силы резания направлено вдоль направления наибольшей жесткости заготовки.

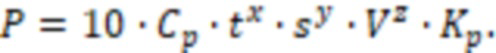

Расчет результирующей силы резания при строгании производился по формуле (Кишуров В.М., Криони Н.К., Постнов В.В., Черников П.П. Резание материалов. Режущий инструмент. 3-е изд., перераб и доп. - М.: Машиностроение, 2009. - 492 с.):

где, P - результирующая сила резания;

Cp, Kp, x, y, z - коэффициент и показатели степени, характеризующие материал, инструмент и характер обработки;

B - ширина срезаемого слоя;

t - глубина срезаемого слоя;

Vстр - скорость строгания.

Для сравнения на фиг.5 показано действие сил резания на упругое перемещение заготовки при фрезеровании.

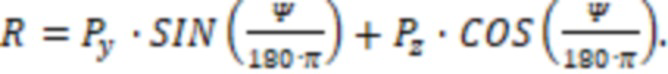

Расчет результирующей силы резания при фрезеровании производился по формуле:

где, P - результирующая сила резания;

Cp, Kmp, x, y, z - коэффициент и показатели степени, характеризующие материал, инструмент и характер обработки;

Sz - величина срезаемого слоя одним зубом фрезы;

t - глубина срезаемого слоя;

D - диаметр фрезы;

B - ширина срезаемого слоя;

n - число оборотов фрезы в минуту.

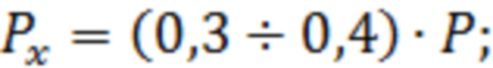

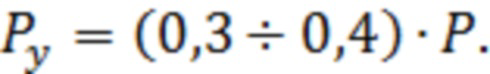

Разложение результирующей силы резания, как для строгания, так и для фрезерования приобретает следующий вид:

При строгании на упругие перемещения заготовки оказывает влияние только радиальная составляющая силы резания Py. При фрезеровании на упругие перемещения заготовки оказывают влияние радиальная Py и тангенциальная Pz составляющие силы резания. Для определения степени воздействия сил Pz и Py на упругие перемещения заготовки при фрезеровании производился расчет по формуле:

Была проведена обработка произвольного пера лопатки (фиг. 6) способом объемного строгания и фрезерованием. Значения величин технологических параметров обработки:

1. Объемное строгание.

Vстр = 3 м/мин;

t= 0,1 мм;

B=0,1 мм;

R = 20,35 Н;

T = 10,9 мин;

Δ = 0,023 мм;

Ra = 1,641 мкм.

2. Фрезерование

Vфр = 80 м/мин;

Sz = 0,1 мм/зуб;

Sмин = 220 мм/мин;

t= 0,1 мм;

B=0,1 мм;

D = 24 мм;

R = 27,35Н;

Δ = 0,031 мм;

T = 53,1 мин;

Ra = 4,598 мкм.

Где, Vстр - скорость строгания;

Vфр - скорость фрезерования;

Sмин - минутная подача фрезы;

Sz - величина срезаемого слоя одним зубом;

t - глубина срезаемого слоя;

B - ширина срезаемого слоя;

D - диаметр фрезы;

R - усилие работающее на отгиб нежесткого профиля детали;

Δ - погрешность формы обработанной детали, обусловленная нежестким отгибом под действием сил резания;

T - время затрачиваемое на обработку;

Ra - среднеарифметическое отклонение профиля

Как следует из представленных примеров при обработке согласно заявленному способу с использованием предложенного инструмента производительность обработки (T) выросла в 5 раз, воздействие сил резания на отгиб нежесткого профиля детали уменьшилось на 25%, а качество обработанной поверхности лучше в 2,8 раза по сравнению с обработкой фрезерованием.

Таким образом, заявляемое изобретение повышает производительность обработки, качество и точность обработанной поверхности за счет повышения минутной подачи обработки, снижения влияний динамического воздействия и обеспечения действия суммарной силы резания вдоль направления наибольшей жесткости заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОФРЕЗЕРОВАННОГО РАБОЧЕГО КОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2625860C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРОДИНАМИЧЕСКИХ ПОВЕРХНОСТЕЙ ЛОПАТОК РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2500506C1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2010 |

|

RU2429949C1 |

| Способ обработки плоских и криволинейных поверхностей штамповой оснастки с коррекцией износа инструмента и станочных погрешностей | 2023 |

|

RU2822491C1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2003 |

|

RU2247011C2 |

| Способ обработки лопаток блиска газотурбинного двигателя | 2018 |

|

RU2689476C1 |

| Способ изготовления маложестких лопаток роторов при одноопорном закреплении на станках с ЧПУ | 2018 |

|

RU2688987C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ КОМПРЕССОРА | 2012 |

|

RU2498883C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРОДИНАМИЧЕСКИХ ПОВЕРХНОСТЕЙ ЛОПАТОК РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ НА СТАНКАХ С ЧПУ | 2014 |

|

RU2588757C2 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2482940C1 |

Группа изобретений относится к области технологических процессов строгания металла со снятием стружки на станках с числовым программным управлением и может быть использована для обработки нелинейных поверхностей сложной формы. Строгание нелинейных поверхностей тонкостенных деталей включает в себя обработку поперечными и продольными строками на пятикоординатных обрабатывающих станках с числовым программным управлением таким образом, чтобы суммарная сила резания была направлена вдоль направления наибольшей жесткости детали. Осуществляют поворот осей станка и сохраняют угол резания режущего инструмента на всем пути обработки 90±0,5°. Инструмент для вышеописанного строгания содержит корпус с установленным в нем соосно круглым рабочим элементом в виде режущей пластины, закрепленной в корпусе посредством винта, с возможностью сохранения угла резания на всем пути обработки 90±0,5°. Обеспечивается повышение эффективности обработки за счет повышения производительности, снижения влияния динамического воздействия на обрабатываемое изделие и обеспечения действия суммарной силы резания вдоль направления наибольшей жесткости заготовки. 2 н.п. ф-лы, 6 ил.

1. Способ строгания нелинейных поверхностей тонкостенных деталей, включающий в себя обработку поперечными и продольными строками на пятикоординатных обрабатывающих станках с числовым программным управлением таким образом, чтобы суммарная сила резания была направлена вдоль направления наибольшей жесткости детали, для чего осуществляют поворот осей станка и сохраняют угол резания режущего инструмента на всем пути обработки 90±0,5°.

2. Инструмент для строгания нелинейных поверхностей тонкостенных деталей продольными строками на пятикоординатных обрабатывающих станках с числовым программным управлением, содержащий корпус с установленным в нем соосно круглым рабочим элементом в виде режущей пластины, закрепленной в корпусе посредством винта, с возможностью сохранения угла резания на всем пути обработки 90±0,5° и обеспечения направления суммарной силы резания вдоль направления наибольшей жесткости детали.

| РОТОРНАЯ РЕЖУЩАЯ ГОЛОВКА | 2005 |

|

RU2368464C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРАНГИДРИДА а-МОНОГИДРОПЕРФТОРПРОПИОНОВОЙ КИСЛОТЫ | 0 |

|

SU193474A1 |

| Стогальный резец | 1971 |

|

SU583874A1 |

| Способ осуществления такта всасывания поршневого насоса | 1980 |

|

SU901616A1 |

| Устройство уравновешивания кривошипно-шатунного механизма | 1977 |

|

SU734462A1 |

Авторы

Даты

2024-05-02—Публикация

2023-06-08—Подача