Область техники

Настоящее изобретение относится к вращающемуся металлорежущему инструменту и, в частности, к пазовой фрезе, имеющей дисковый корпус с установленными по его периферии тангенциальными режущими пластинами.

Уровень техники

Заявка Германии 4330668 A1 (WO 95/07162) раскрывает U-образную или в форме моста индексируемую режущую пластину для установки на дисковой фрезе, предназначенной для обработки узких пазов. Режущая пластина имеет базирующий элемент в форме параллелепипеда или приблизительно такой формы, расположенный между двух частей с большим поперечным сечением, имеющих режущие кромки. На дисковой фрезе установлено множество режущих пластин, расположенных противоположно на обеих сторонах ее корпуса в виде диска. После установки базирующий элемент взаимодействует с канавкой на стороне корпуса. Для получения инструмента с точной шириной реза необходима точная финишная обработка базирующего элемента, что требует его шлифования. Поскольку опорная (или базирующая) поверхность режущей пластины, раскрытой в заявке Германии 4330668 A1, расположена между двух выступающих над ней концевых частей, должна быть выполнена дополнительная специальная шлифовальная операция для полирования базирующего элемента, увеличивающая продолжительность обработки и ее стоимость.

Режущая пластина закрепляется на корпусе посредством крепежного винта. Чтобы обеспечить размещение крепежного винта в корпусе, в нем выполнен выступ, а в фиксирующем элементе - соответствующая выборка, как показано на фиг.5 и 6 вышеуказанной заявки. Поскольку фиксирующий элемент уже является наиболее тонкой частью режущей пластины, образование в нем выборки ослабляет режущую пластину и усложняет изготовление режущих пластин и корпуса.

Задачей настоящего изобретения является создание пазовой фрезы, которая преодолевает вышеотмеченные недостатки и вместе с тем облегчает фрезерование узких пазов.

Сущность изобретения

В соответствии с настоящим изобретением предложена фреза, имеющая ось вращения А и содержащая множество режущих частей, каждая режущая часть включает гнездо под пластину и режущую пластину, режущая пластина установлена в гнезде с возможностью удаления и имеет верхнюю поверхность и нижнюю поверхность, нижняя поверхность включает две разнесенные опоры с потолком, образованным между ними, каждая опора включает опорную площадку и боковой скос, гнездо под пластину имеет обращенное в основном аксиально основание, включающее две базирующие поверхности и радиально расположенный между ними выступ, имеющий крышу и два боковых скоса, при этом, когда режущая пластина установлена в гнезде, опорные площадки контактируют с базирующими поверхностями с обеспечением зазора между крышей выступа и потолком и между каждым боковым скосом опоры режущей пластины и соответствующим боковым скосом выступа гнезда.

Далее в соответствии с настоящим изобретением, гнездо под пластину включает в основном радиальную опорную стенку и в основном тангенциальную опорную стенку, при этом выступ соединен с радиальной опорной стенкой.

Далее также в соответствии с настоящим изобретением, режущая пластина имеет две идентичные противолежащие и параллельные торцовые поверхности и периферийную поверхность, расположенную между ними и включающую верхнюю поверхность, перпендикулярную торцовым поверхностям, нижнюю поверхность, противолежащую верхней поверхности, и две противолежащие идентичные боковые поверхности, параллельные друг другу и перпендикулярные к торцовым поверхностям и к верхней и нижней поверхностям. Каждая торцовая поверхность пересекает каждую из двух идентичных боковых поверхностей по двум режущим кромкам.

В соответствии с настоящим изобретением, на каждой торцовой поверхности между двух ее режущих кромок расположена опорная поверхность, при этом опорная поверхность одной из торцовых поверхностей контактирует с тангенциальной опорной стенкой, а одна из боковых поверхностей контактирует с радиальной опорной стенкой.

Предпочтительно, каждый боковой скос режущей пластины наклонен под острым углом α по отношению к воображаемой плоскости Р, проходящей через две опорные площадки.

Предпочтительно также, величина угла наклона боковых скосов α выбрана между 20 градусами и 50 градусами.

Предпочтительно также, величина угла наклона боковых скосов α выбрана равной 30 градусам.

В соответствии с настоящим изобретением, каждое гнездо выполнено заодно с корпусом фрезы.

Альтернативно, каждое гнездо под пластину выполнено заодно со вставкой, установленной по посадке с зазором в корпусе фрезы.

Краткое описание чертежей

Для лучшего понимания настоящего изобретения и чтобы показать, как оно может быть выполнено на практике, отсылки будут сделаны к приложенным чертежам, на которых:

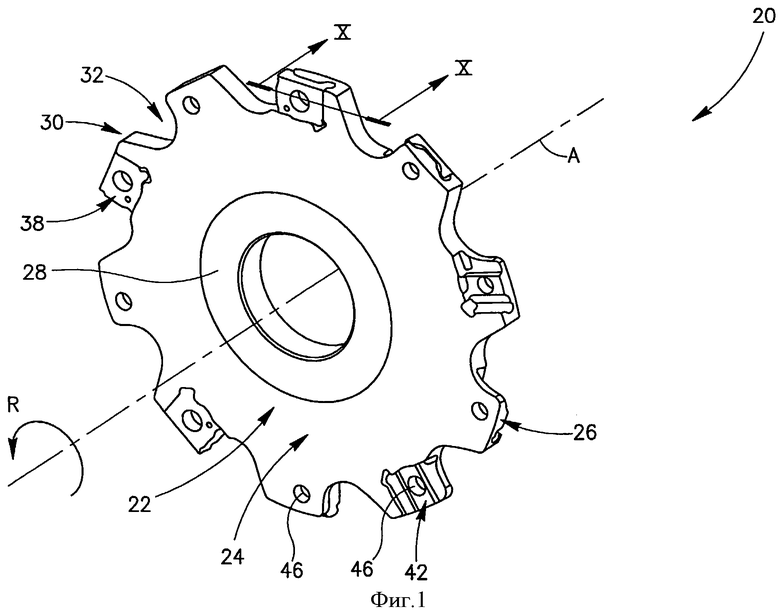

на фиг.1 показан вид в перспективе на пазовую фрезу в соответствии с предпочтительным вариантом настоящего изобретения;

на фиг.2 показан вид в перспективе на режущую часть пазовой фрезы, представленной на фиг.1;

на фиг.3 показан в разобранном состоянии вид в перспективе на режущую часть, представленную на фиг.2;

на фиг.4 показан вид сверху в перспективе на режущую пластину, представленную на фиг.3;

на фиг.5 показан вид снизу в перспективе на режущую пластину, представленную на фиг.3;

на фиг.6 показан вид с торца на режущую пластину, представленную на фиг.4;

на фиг.7 показан вид сверху на режущую пластину, представленную на фиг.4;

на фиг.8 частично показано поперечное сечение по линии VIII-VIII на фиг.7;

на фиг.9 показан вид в перспективе на гнездо под пластину, представленное на фиг.3;

на фиг.10 показано поперечное сечение по линии Х-Х на фиг.1;

на фиг.11 показан вид в перспективе на пазовую фрезу с режущими частями, расположенными на вставках;

на фиг.12 показан вид в перспективе на вставку и режущую часть пазовой фрезы, представленные на фиг.11.

Детальное описание предпочтительных вариантов

Рассмотрим фиг.1 и 2, показывающие пазовую фрезу 20 в соответствии с первым вариантом настоящего изобретения. Пазовая фреза 20 имеет ось вращения А, вокруг которой определено направление вращения R, и содержит корпус 22, имеющий в основном форму круглого диска. Корпус 22 имеет две противолежащие круглые поверхности 24, 24' (см. также фиг.10), периферийную поверхность 26, расположенную между ними, и центральную часть 28, которая облегчает установку пазовой фрезы 20 на шпиндель фрезерного станка (не показан) и имеет соответствующую форму. Пазовая фреза 20 имеет множество расположенных по периферии режущих частей 30, перед каждой из которых расположена канавка для размещения стружки 32, имеющая переднюю часть 34 и заднюю часть 36. Термины “перед”, “задняя” и “передняя” определены в отношении направления вращения R пазовой фрезы 20.

Рассмотрим фиг.2 и 3. Каждая режущая часть 30 содержит индексируемую тангенциальную режущую пластину 38, закрепляемую крепежным винтом 40 в гнезде 42. Режущая пластина 38 как правило изготавливается путем фасонного прессования и спекания карбидных порошков или подобных материалов, используемых в операциях обработки металлов резанием, однако, другие технологии, такие как инжекционное прессование, также могут быть использованы. Следующие друг за другом гнезда 42 под пластину открыты альтернативно в противоположных направлениях на двух противолежащих поверхностях 24, 24' корпуса 22. Крепежный винт 40 проходит через сквозное отверстие 44 в режущей пластине 38 и взаимодействует с резьбовым отверстием 46, расположенным в гнезде 42.

Как показано на фиг.4 и 5, режущая пластина 38 имеет две идентичные противолежащие и параллельные торцовые поверхности 48 и периферийную поверхность 50, расположенную между ними. Периферийная поверхность 50 включает верхнюю поверхность 52, нижнюю поверхность 54 и две противолежащие идентичные боковые поверхности 56, расположенные параллельно друг другу и в основном перпендикулярно к верхней и нижней поверхностям 52, 54 и торцовым поверхностям 48.

Периферийная кромка 60 образована на пересечении каждой торцовой поверхности 48 и периферийной поверхности 50 режущей пластины 38. Как видно на фиг.6, периферийная кромка 60 включает верхнюю кромку 62, нижнюю кромку 64 и две боковые кромки 66, составляющие режущие кромки. На каждой торцовой поверхности 48 расположена передняя поверхность 74, прилегающая к режущим кромкам 66 и расположенная в основном перпендикулярно к верхней и нижней поверхностям 52, 54.

Режущая пластина 38 имеет в общем четыре индексируемые режущие кромки 66 и может использоваться как “правосторонняя” или как “левосторонняя” режущая пластина. Две диагонально противолежащие режущие кромки 66 используются для “правостороннего” резания, а две другие диагонально противолежащие режущие кромки 66 используются для “левостороннего” резания.

Каждая торцовая поверхность 48 выполнена с опорной поверхностью 78 прямоугольной формы, расположенной между нижней кромкой 64 и верхней кромкой 62 и ограниченной двумя параллельными короткими кромками 80, расположенными перпендикулярно к верхней и нижней поверхностям 52, 54. Стружечная канавка 82 расположена между передней поверхностью 74 и опорным элементом 76. Стружколоматель 84 проходит от короткой кромки 80 к стружечной канавке 82.

Рассмотрим фиг.6-8. Сквозное отверстие 44 под крепежный винт проходит через режущую пластину 38 между верхней и нижней поверхностями 52, 54 и расположено в основном центрально на верхней поверхности 52. Сквозное отверстие 44 выходит на верхнюю поверхность 52 режущей пластины 38 через коническую фаску 86. Нижняя поверхность 54 имеет две разнесенные опоры 92, расположенные между двух боковых поверхностей 56 (см. также фиг.5). Каждая из двух опор 92 имеет боковой скос 102 и опорную площадку 96, расположенную в основном перпендикулярно к торцовым поверхностям 48. Два боковых скоса 102 соединяются потолком 100, в основном параллельным воображаемой плоскости Р, проходящей через опорные площадки 96. Каждый боковой скос 102 наклонен под острым углом α к воображаемой плоскости Р. В соответствии с предпочтительным вариантом настоящего изобретения угол α выбран равным 30 градусам.

Рассмотрим фиг.9. Гнездо открыто к заднему концу 36 соответствующей канавки для размещения стружки 32, к периферийной поверхности 26 корпуса и ограничено радиально расположенной тангенциальной опорной стенкой 104, радиальной опорной стенкой 106 и в основном аксиально обращенным основанием 108. Основание 108 включает две в основном аксиальные базирующие поверхности 110, 110' и в основном радиально расположенный усиливающий выступ 112, соединяющийся с радиальной опорной стенкой 106 и выходящий на периферийную поверхность 26, посредством чего увеличивается прочность и жесткость гнезда 42. Выступ 112 включает два боковых скоса 114 и в основном плоскую крышу 116, расположенную между ними параллельно двум аксиальным базирующим поверхностям 110, 110'. Резьбовое отверстие 46 для крепежного винта в основном центрально расположено на выступе 112 и проходит в основном аксиально от крыши 116 выступа 112.

Резьбовое отверстие 46 под крепежный винт в гнезде 42 под пластину в соответствии с настоящим изобретением обеспечивает улучшенное контактирование с крепежным винтом 40 по сравнению с гнездом под пластину, не имеющим выступа 112. Это происходит потому, что больше витков резьбы выполнено в резьбовом отверстии 46 по толщине выступа 112, что позволяет большему числу витков крепежного винта 40 взаимодействовать с витками резьбового отверстия 46 и улучшить закрепление режущей пластины 38. Это особенно важно, когда пазовая фреза предназначена для обработки узких пазов, особенно с шириной в основном менее 6 мм и как правило 4 мм или меньше по ширине.

Когда режущая пластина 38 установлена в гнезде 42, одна из торцовых поверхностей 48 установлена тангенциально назад, т.е. со стороны заднего конца гнезда 42, при этом соответствующая ей опорная поверхность 78 контактирует с тангенциальной опорной стенкой 104; боковая поверхность 56 расположена радиально внутрь в гнезде 42 и контактирует с радиальной опорной стенкой 106. Как показано на фиг.10, две опорные площадки 96 контактируют с двумя базирующими поверхностями 110, 110' с обеспечением зазора 118 между потолком 100 и боковыми скосами 102 режущей пластины 38 и соответственно крышей 116 и боковыми скосами 114 выступа 112.

Крепежный винт 40 прикладывает значительное усилие к режущей пластине 38. Однако коническая фаска 86 сквозного отверстия 44 в сочетании с боковыми скосами 102 опор 92 приводит к тому, что большая часть усилия передается в поперечном направлении и воспринимается тангенциальной опорной стенкой 104 и радиальной опорной стенкой 106 гнезда под пластину, уменьшая изгибающий момент, действующий на режущую пластину 38, и соответственно вероятность ее поломки.

Следует отметить, что режущая часть 30 по настоящему изобретению не обязательно должна быть выполнена заодно с корпусом 22. Например, режущая часть 30 может быть расположена на вставке. Фиг.11 и 12 показывают множество режущих частей 30, каждая из которых выполнена заодно со вставкой 120 в соответствии с заявкой Израиля 154472. Вставка 120 включает часть 122 для установки пластины, в которой выполнено гнездо 42, и зажимную часть 124, установленную по посадке с зазором в гнезде 126, выполненном в корпусе 22.

Хотя настоящее изобретение было описано с определенной степенью детализации, следует понимать, что различные изменения и модификации могут быть выполнены без отхода от объема изобретения, изложенного в приведенной ниже формуле.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2003 |

|

RU2337795C2 |

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2004 |

|

RU2354511C2 |

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2003 |

|

RU2304037C2 |

| РЕЖУЩАЯ ПЛАСТИНА | 2006 |

|

RU2420372C2 |

| ДВУХСТОРОННЯЯ РЕЖУЩАЯ ПЛАСТИНА | 2005 |

|

RU2358844C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ И ВСТАВКА ДЛЯ НЕГО | 2004 |

|

RU2345871C2 |

| РЕЖУЩАЯ ПЛАСТИНА ДЛЯ ФРЕЗЫ | 2008 |

|

RU2453403C2 |

| РЕЖУЩАЯ ПЛАСТИНА ДЛЯ МОДУЛЬНОЙ ФРЕЗЫ И ФРЕЗА ДЛЯ ЕЕ ИСПОЛЬЗОВАНИЯ | 2021 |

|

RU2754916C1 |

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И ДЕРЖАВКА ДЛЯ НЕЕ | 2003 |

|

RU2312742C2 |

| ДИСКОВАЯ ФРЕЗА ДЛЯ ОБРАБОТКИ УЗКИХ ПАЗОВ | 2006 |

|

RU2317878C1 |

Фреза имеет ось вращения и содержит корпус в виде круглого диска, имеющего множество расположенных по периферийной поверхности режущих частей, каждая из которых включает гнездо и режущую пластину, закрепленную в гнезде с возможностью удаления посредством крепежного винта и имеющую верхнюю поверхность, нижнюю поверхность и сквозное резьбовое отверстие под крепежный винт, расположенное в основном центрально между ними. Нижняя поверхность включает две разнесенные опоры с потолком, образованным между ними, каждая опора включает опорную площадку и боковой скос. Гнездо под пластину имеет обращенное в основном аксиально основание, включающее две в основном аксиальные базирующие поверхности и радиально расположенный между ними выступ, имеющий два боковых скоса, проходящих от базирующих поверхностей к в основном плоской крыше, расположенной параллельно базирующим поверхностям, и резьбовое отверстие под крепежный винт, расположенное в основном центрально на выступе и проходящее аксиально от его крыши. При этом, когда режущая пластина установлена в гнезде, крепежный винт проходит через сквозное отверстие и взаимодействует с резьбовым отверстием для закрепления режущей пластины в гнезде. Опорные площадки контактируют с базирующими поверхностями с обеспечением зазора между крышей выступа и потолком и между каждым боковым скосом режущей пластины и соответствующим боковым скосом выступа гнезда. Технический результат: расширение технологических возможностей за счет повышения прочности корпуса. 10 з.п. ф-лы, 12 ил.

1. Пазовая фреза (20), имеющая ось вращения и содержащая корпус (22) в основном в виде круглого диска, имеющего множество расположенных по периферийной поверхности (26) режущих частей (30), расположенных между его двумя противолежащими в основном круглыми поверхностями (24, 24′), каждая режущая часть (30) включает гнездо (42) под пластину и режущую пластину (38), режущая пластина (38) закреплена в гнезде с возможностью удаления посредством крепежного винта (40) и имеет верхнюю поверхность (52), нижнюю поверхность (54) и сквозное резьбовое отверстие под крепежный винт, расположенное в основном центрально между ними, нижняя поверхность (54) включает две разнесенные опоры (92) с потолком, образованным между ними, каждая опора включает опорную площадку (96) и боковой скос (102), гнездо (42) под пластину имеет обращенное в основном аксиально основание (108), включающее две в основном аксиальные базирующие поверхности (110, 110′) и радиально расположенный между ними выступ (112), имеющий два боковых скоса (114), проходящих от базирующих поверхностей (110, 110') к в основном плоской крыше (116), расположенной параллельно базирующим поверхностям (110, 110'), и резьбовое отверстие (46) под крепежный винт, расположенное в основном центрально на выступе (112) и проходящее аксиально от его крыши (116), при этом, когда режущая пластина (38) установлена в гнезде (42), крепежный винт (40) проходит через сквозное отверстие (44) и взаимодействует с резьбовым отверстием (46) для закрепления режущей пластины (38) в гнезде (42), опорные площадки (96) контактируют с базирующими поверхностями (110, 110′) с обеспечением зазора (118) между крышей (116) выступа (112) и потолком (100) и между каждым боковым скосом (102) режущей пластины (38) и соответствующим боковым скосом (114) выступа (112) гнезда.

2. Фреза (20) по п.1, в которой гнездо (42) под пластину включает в основном радиальную опорную стенку (106) и в основном тангенциальную опорную стенку (104), при этом выступ (112) соединен с радиальной опорной стенкой (106).

3. Фреза (20) по п.2, в которой режущая пластина (38) имеет две идентичные противолежащие и параллельные торцовые поверхности (48) и периферийную поверхность (50), расположенную между ними и включающую верхнюю поверхность (52), перпендикулярную торцовым поверхностям (48), нижнюю поверхность (54), противолежащую верхней поверхности (52), и две противолежащие идентичные боковые поверхности (56), параллельные друг другу и перпендикулярные к торцовым поверхностям (48) и к верхней и нижней поверхностям (52, 54).

4. Фреза (20) по п.3, в которой каждая торцовая поверхность (48) пересекает каждую из двух идентичных боковых поверхностей (56) по двум режущим кромкам (70).

5. Фреза (20) по п.4, в которой на каждой торцовой поверхности (48) между двух ее режущих кромок (70) расположена опорная поверхность (78).

6. Фреза (20) по п.5, в которой опорная поверхность (78) одной из торцовых поверхностей (48) контактирует с тангенциальной опорной стенкой (104), а одна из боковых поверхностей (56) контактирует с радиальной опорной стенкой (106).

7. Фреза (20) по п.1, в которой каждый боковой скос (102) режущей пластины наклонен под острым углом α по отношению к воображаемой плоскости Р, проходящей через две опорные площадки (96).

8. Фреза (20) по п.7, в которой величина угла наклона боковых скосов α выбрана между 20 и 50°.

9. Фреза (20) по п.8, в которой величина угла наклона боковых скосов α выбрана равной 30°.

10. Фреза (20) по любому из пп.1-9, в которой каждое гнездо выполнено заодно с корпусом фрезы.

11. Фреза (20) по любому из пп.1-9, в которой каждое гнездо (42) под пластину расположено на вставке (120), установленной по посадке с зазором в корпусе (22) фрезы (20).

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Дисковая фреза | 1972 |

|

SU437576A1 |

| Дисковая фреза | 1980 |

|

SU929347A1 |

| Фреза дисковая | 1983 |

|

SU1133045A1 |

| Дисковая фреза | 1991 |

|

SU1804962A1 |

Авторы

Даты

2009-05-10—Публикация

2004-11-08—Подача