Настоящее изобретение относится к пленке с хорошими механическими свойствами, в частности к пленке из бимодального терполимера с хорошей ударной вязкостью.

Бимодальные полимеры этилена хорошо известны и могут использоваться для многих типов применения, таких как напорные трубы, оболочки кабелей, покрытия проводов, покрытия труб, выдувное формование и пленки.

Такие полимеры обычно состоят из двух полимеров, причем один из них имеет относительно высокую молекулярную массу и один имеет относительно низкую молекулярную массу. Свойствами этих полимеров являются хорошая прочность на разрыв, высокое конечное удлинение, хорошая прочность на пробой/прокол и хорошая ударная вязкость.

Документ ЕР-0369436 А2 относится к способу смешивания на месте полимеров, включающему постоянный контакт в условиях полимеризации смеси этилена и по меньшей мере одного α-олефина, имеющего по меньшей мере три атома углерода. Конечный полимер содержит сополимер с низким индексом плавления и сополимер с высоким индексом плавления, и оба сополимера состоят из этилена и α-олефина. Упомянутый документ относится к способу, и в нем не указаны какие-либо конкретные причины того, почему такие полимеры могут применяться в производстве пленок.

В документе ЕР-0435624 А1 представлен полиэтилен низкой плотности, имеющий относительно широкое распределение молекулярной массы и поэтому обладающий хорошей обрабатываемостью при высоких молекулярных массах. Такой полимер, используемый в качестве пленки, производится путем смешивания первого компонента полимера, имеющего высокую молекулярную массу, с вторым компонентом полимера, имеющим низкую молекулярную массу, причем оба компонента полимера имеют в сущности одну и ту же плотность, скорректированную по индексу плавления или неодинаковую скорректированную плотность.

Документ ЕР-0691367 В1 относится к экструдированной пленке из сополимеров этилена, полученной в последовательности реакторов полимеризации, причем фракция с высокой молекулярной массой состоит из сополимера этилена и сомономера (или сомономеров) α-олефина, имеющего от 5 до 12 атомов углерода, и фракция с низкой молекулярной массой состоит из сополимера этилена, 1-бутена и, по выбору, сомономера (или сомономеров) α-олефина, имеющего от 3 до 12 атомов углерода.

Документ WO-97/49476 относится к кабельным конструкциям, в частности к оболочкам для телекоммуникационных кабелей. Наилучшие механические свойства для таких оболочек кабелей могут быть получены, когда 1-бутен используется как сомономер во фракции с низкой молекулярной массой, и 1-гексен используется как сомономер во фракции с высокой молекулярной массой или наоборот. Документ WO-97/49476 не раскрывает пленки и свойства, которые имеют значение для производства.

Все еще остается желательным улучшить ударную вязкость.

Именно поэтому целью настоящего изобретения является получение пленки с высокой ударной вязкостью, особенно пленки с высоким значением стойкости к мгновенному удару, или альтернативно пленки с умеренным значением стойкости к мгновенному удару и одновременно с хорошими оптическими свойствами.

Настоящее изобретение основано на тех данных, что эти цели могут быть достигнуты в результате получения пленки бимодального терполимера, содержащего низкомолекулярный полимер, который содержит по меньшей мере этилен, и высокомолекулярный полимер, который является двухкомпонентным сополимером или терполимером в зависимости от состава низкомолекулярного полимера.

Более конкретно, цель достигается путем получения пленки, которая состоит из

или бимодального терполимера, содержащего

a) низкомолекулярный гомополимер этилена и

b) высокомолекулярный терполимер этилена, 1-бутена и α-олефина С6-С12,

или бимодального терполимера, содержащего

a) низкомолекулярный полимер, который является двухкомпонентным сополимером этилена и α-олефина С4-С12, и

b) высокомолекулярный полимер, который является или двухкомпонентным сополимером этилена и 1-бутена, если низкомолекулярный полимер из подпункта (а) является двухкомпонентным сополимером этилена и α-олефина С6-С12 или терполимером этилена, 1-бутена и α-олефина С6-С12.

В первом и втором варианте осуществления настоящее изобретение представляет пленку из бимодального терполимера с высокой молекулярной массой и с по меньшей мере широким распределением молекулярной массы и превосходной ударной вязкостью, особенно пленку с по меньшей мере высоким значением стойкости к мгновенному удару, и в третьем варианте осуществления настоящее изобретение представляет пленку из бимодального терполимера со средней молекулярной массой и с относительно узким распределением молекулярной массы и умеренным значением стойкости к мгновенному удару наряду с хорошими оптическими свойствами.

Кроме того, настоящее изобретение представляет способ производства пленки из бимодального терполимера с вышеупомянутыми свойствами.

Ниже все три варианта осуществления будут объяснены более подробно.

Пленка в первом варианте осуществления является бимодальным терполимером с высокой молекулярной массой, имеющим очень широкое распределение молекулярной массы, посредством чего его отличительной особенностью является превосходная ударная вязкость, особенно пленки с очень высокой стойкостью к мгновенному удару. Пленка с такими свойствами отличается тем, что такая пленка состоит из

или бимодального терполимера, содержащего

a) низкомолекулярный гомополимер этилена и

b) высокомолекулярный терполимер этилена, 1-бутена и α-олефина С6-С12,

или бимодального терполимера, состоящего из

a) низкомолекулярного полимера, который является двухкомпонентным сополимером этилена и α-олефина С4-С12, и

b) высокомолекулярного полимера, который является или двухкомпонентным сополимером этилена и 1-бутена, если низкомолекулярный полимер из подпункта (а) является двухкомпонентным сополимером этилена и α-олефина С6-C12, или терполимером этилена, 1-бутена и α-олефина С6-С12.

Выражение модальности полимера относится к форме кривой распределения его молекулярной массы, т.е. виду графика массовой доли полимера как функции его молекулярной массы. Если полимер производится способом последовательных стадий, например, путем использования реакторов, соединенных последовательно, и с использованием различных условий в каждом реакторе, то каждая различная доля полимера, производимая в различных реакторах, будет иметь свое собственное распределение молекулярной массы, которое будет значительно отличаться одно от другого.

Кривую распределения молекулярной массы получаемого конечного полимера можно рассматривать как наложение кривой распределения молекулярной массы долей полимера, которая будет соответственно иметь два или больше четко выраженных максимума или, по меньшей мере, будет явно расширенной по сравнению с кривыми отдельных долей. Полимер, дающий такую кривую распределения молекулярной массы, называется бимодальным или мультимодальным соответственно.

Мультимодальные, особенно бимодальные, полимеры могут быть произведены согласно нескольким способам, которые описаны, например, в документах

ЕР-0517868 В1 или WO-А-96/18662.

Мультимодальный полиэтилен предпочтительно производят многоступенчатым процессом в многоступенчатой последовательности реакторов, так как описано в документах ЕР-0517868 В1 и WO-A-96/18662. Содержание этих документов включено в настоящее описание путем ссылки.

В данном процессе на первой стадии этилен полимеризуется в реакторе с рециклом в жидкой фазе инертной низкокипящей углеводородной среды. Затем реакционная смесь выгружается из реактора с рециклом и по меньшей мере инертная углеводородная среда удаляется из реакционной смеси, полимеры переносятся в один или несколько реакторов газовой фазы, где полимеризация продолжается в присутствии газообразного этилена. Мультимодальный полимер, полученный в результате этого способа, имеет превосходную гомогенность в отношении распределения различных фракций полимера, которая не может быть достигнута в, например, смеси полимера.

Катализатором для производства полимера этилена может служить, например, хром, катализатор типа Циглера-Натта или катализатор на носителе.

Предпочтительно используется катализатор Циглера-Натта, наподобие катализатора из описанных в документах ЕР-А-0688794 и ЕР-А-0949274, или катализатор на носителе, наподобие одного из описанных в документе WO-A-97/28170.

Мультимодальные полимера, в частности полимеры этилена, обладают превосходными механическими свойствами, такими как низкая усадка, низкая истираемость, твердая поверхность и хорошие барьерные свойства вместе с хорошей обрабатываемостью.

Бимодальный терполимер согласно первому варианту осуществления содержит долю низкомолекулярного гомополимера этилена или двухкомпонентного сополимера этилена и α-олефина С6-С12 и долю высокомолекулярного двухкомпонентного сополимера этилена и 1-бутена, если низкомолекулярный полимер из подпункта (а) является двухкомпонентным сополимером этилена и α-олефина

С6-С12 или терполимером этилена, 1-бутена и α-олефина С6-С12.

Выражение «гомополимер этилена», используемое в настоянием описании, относится к полиэтилену, который состоит в основном, т.е. по меньшей мере на 98% по массе, предпочтительно на 99% по массе, более предпочтительно по меньшей мере на 99,5% по массе, наиболее предпочтительно по меньшей мере 99,8% по массе, из этилена.

Ударная вязкость характеризует свойства материала при нагрузке с высокой скоростью (удар). Для определения ударной вязкости применяются маятниковые устройства и устройства с падающим грузом. Образцами могут являться пластины, полосы с надрезом или без надреза полосы или части конечных продуктов. Существует несколько способов определения ударной вязкости, например «испытания на удар по Шарпи», «испытания на удар по Изоду», «испытания на растягивающий удар», «испытания на пробой с измерительной аппаратурой» и «испытания на мгновенный удар». В общем, испытание на удар показывает энергию, которая необходима для разрыва или пробоя образца при определенных условиях. Путем испытания на мгновенный удар определяется значение стойкости к мгновенному удару для проверки ударной вязкости пленки. Свободно падающая стрелка определенной массы и конфигурации поэтому сбрасывается с определенной высоты на пленку. Масса, при которой 50% образцов пленки разрываются, называется значением мгновенного удара. Все значения мгновенного удара измеряются по методу, определенному в стандарте ISO 7765-1.

Пленка согласно первому варианту осуществления, если она экструдирована на пленочную линию Коллина (Collin film line) с толщиной 25 мкм при диаметре фильеры 30 мм с прорезью 0,75 мм, коэффициенте раздува 3,2 и высоте линии охлаждения 160 мм, имеет значение стойкости к мгновенному удару предпочтительно по меньшей мере 1400 г, более предпочтительно по меньшей мере 1500 г и наиболее предпочтительно по меньшей мере 1700 г.

Состав бимодального терполимера содержит, как сказано выше, долю низкомолекулярного сополимера и долю высокомолекулярного сополимера. Доля низкомолекулярного сополимера содержит при условии, что используется двухкомпонентный сополимер, α-олефин С4-C12. Предпочтительно α-олефин С4-С12 доли низкомолекулярного сополимера выбирается из группы, включающей 1-бутен, 1-гексен, 4-метил-1-пентен, 1-октен и 1-децен. Предпочтительно α-олефин С6-С12 доли высокомолекулярного сополимера выбирается из группы, включающей 1-гексен, 4-метил-1-пентен, 1-октен и 1-децен.

Средневзвешенная молекулярная масса бимодального терполимера предпочтительно составляет от 190000 до 400000 г/моль, более предпочтительно от 200000 до 300000 г/моль. Доля низкомолекулярного полимера имеет средневзвешенную молекулярную массу предпочтительно от 4500 до 55000 г/моль, более предпочтительно от 5000 до 50000 г/моль, и высокомолекулярный полимер имеет средневзвешенную молекулярную массу предпочтительно от 450000 до 1000000 г/моль, более предпочтительно от 500000 до 1000000 г/моль.

Распределение молекулярной массы полимера, кроме того, характеризуется по его текучести расплава (MFR) согласно стандарту ISO 1133 при 190°С. Текучесть расплава предварительно зависит от средней молекулярной массы. То есть длинные хорошо упакованные молекулы дают материал с более низкой тенденцией к текучести, чем короткие и менее упакованные молекулы.

Увеличение молекулярной массы означает уменьшение в значении MFR. Текучесть расплава измеряется в граммах за 10 минут прохождения полимера при определенной температуре и давлении и является мерой вязкости полимера, которая для каждого типа полимера главным образом зависит от распределения его молекулярной массы, а также от его степени ветвления и т.д. Текучесть расплава, измеренная под нагрузкой 2,16 кг (ISO 1133), обозначается как MFR2. В свою очередь текучесть расплава, измеренная под нагрузкой 21,6 кг, обозначается как MFR21.

Конечный бимодальный терполимер имеет показатель текучести расплава MFR21 предпочтительно от 7 до 40 г/10 мин, более предпочтительно от 15 до 30 г/10 мин. Низкомолекулярный полимер имеет показатель текучести расплава MFR2 предпочтительно от 200 до 800 г/10 мин, более предпочтительно от 300 до 600 г/10 мин.

Текучесть расплава и плотность материала являются определяющими факторами для прочностных свойств, тогда как только плотность является определяющим фактором для температуры плавления, поверхностной твердости, проницаемости и абсорбции воды.

Плотность конечного бимодального терполимера предпочтительно составляет от 910 до 950 кг/м3, более предпочтительно от 915 до 940 кг/м3. Плотность низкомолекулярного полимера предпочтительно составляет от 940 до 980 кг/м3, более предпочтительно от 945 до 975 кг/м3.

Пленка бимодального терполимера согласно настоящему изобретению состоит предпочтительно на 30-60%, более предпочтительно на 35-50% и наиболее предпочтительно на 38-45% по массе из низкомолекулярного сополимера в общем составе.

Общее содержание сомономера в конечном полимере составляет 1-7 мол.%, предпочтительно 2-6 мол.%, и содержание сомономера в низкомолекулярном полимере составляет 0-2,5 мол.%, предпочтительно 0-2 мол.%. В высокомолекулярном полимере содержание сомономера составляет 2,5-11% мол.%, предпочтительно 3-10 мол.%.

Кроме того, молекулярная масса доли высокомолекулярного сополимера должна быть такой, чтобы когда доля низкомолекулярного сополимера имеет показатель текучести расплава и плотность, указанные выше, конечный бимодальный терполимер имел показатель текучести расплава и плотность, которые указаны выше.

Далее будут подробно описаны некоторые предпочтительные составы.

Предпочтительно, чтобы бимодальный терполимер имеет текучесть расплава MFR21 примерно 10-40 г/10 мин и плотность от 918 до 928 кг/м3.

В соответствии с еще одним предпочтительным продуктом бимодальный терполимер имеет показатель текучести расплава MFR21 примерно 7-30 г/10 мин и плотность от 930 до 940 кг/м3.

В соответствии с еще одним предпочтительным продуктом бимодальный терполимер имеет показатель текучести расплава MFR21 примерно 7-20 г/10 мин и плотность от 940 до 950 кг/м3.

Предпочтительно бимодальный терполимер содержит долю низкомолекулярного сополимера, состоящего из двухкомпонентного сополимера этилена и α-олефина

С6-С12, и долю высокомолекулярного сополимера, состоящего из двухкомпонентного сополимера этилена и 1-бутена. Показатель текучести расплава MFR21 конечного бимодального полимера составляет примерно 10-40 г/10 мин, и плотность составляет от 918 до 928 кг/м3, тогда как доля низкомолекулярного сополимера имеет показатель текучести расплава MFR2 200-500 г/10 мин и плотность от 945 до 955 кг/м3. Объем доли низкомолекулярного сополимера составляет 38-43% от общего объема состава, и объем высокомолекулярного сополимера составляет 57-62% от общего объема состава. Бимодальный терполимер со свойствами, указанными в данном абзаце, имеет, в форме пленки, значение стойкости к мгновенному удару предпочтительно не менее 1400 г, более предпочтительно не менее 1500 г, если она экструдирована на пленочную линию Коллина (Collin film line) с толщиной 25 мкм при диаметре фильеры 30 мм с прорезью 0,75 мм, коэффициенте раздува 3,2 и высоте линии охлаждения 160 мм.

В еще одном предпочтительном составе бимодальный терполимер содержит долю низкомолекулярного сополимера, состоящего из двухкомпонентного сополимера этилена и α-олефина С6-С12, и долю высокомолекулярного сополимера, состоящего из двухкомпонентного сополимера этилена и 1-бутена. Показатель текучести расплава MFR21 конечного бимодального полимера составляет примерно 7-30 г/10 мин, и плотность составляет от 930 до 940 кг/м3, тогда как доля низкомолекулярного сополимера имеет показатель текучести расплава MFR2 200-800 г/10 мин и плотность от 955 до 965 кг/м3. Объем доли низкомолекулярного сополимера составляет 38-43% от общего объема состава, и объем высокомолекулярного сополимера составляет 57-62% от общего объема состава.

В еще одном предпочтительном составе бимодальный терполимер содержит долю низкомолекулярного сополимера, состоящего из гомополимера этилена и двухкомпонентного сополимера этилена и 1-бутена, и долю высокомолекулярного сополимера, состоящего из терполимера этилена, 1-бутена и α-олефина С6-C12. Показатель текучести расплава MFR21 конечного бимодального терполимера составляет примерно 7-30 г/10 мин, и плотность составляет от 930 до 940 кг/м3, тогда как доля низкомолекулярного сополимера имеет показатель текучести расплава MFR2 200-800 г/10 мин и плотность от 955 до 975 кг/м3. Объем доли низкомолекулярного сополимера составляет 38-43% от общего объема состава и объем высокомолекулярного сополимера составляет 57-62% от общего объема состава.

Пленка по второму варианту осуществления является бимодальным высокомолекулярным терполимером с широким распределением молекулярной массы, посредством чего ее отличительным признаком является превосходная ударная вязкость, особенно у пленки с высоким показателем стойкости к мгновенному удару. Кроме того, пленка по второму варианту осуществления имеет лучшие свойства по жесткости и содержанию влаги, чем пленки по первому и третьему вариантам осуществления, из-за более высокой плотности пленки. Пленка с такими свойствами отличается тем, что она состоит из

бимодального терполимера, содержащего

a) низкомолекулярный гомополимер этилена и

b) высокомолекулярный терполимер этилена, 1-бутена и α-олефина С6-С12.

Бимодальный терполимер по второму варианту осуществления может быть произведен таким же образом, как сказано для первого варианта осуществления. Это также относится к типам катализаторов, которые могут быть использованы.

Выражение «гомополимер этилена», используемый в настоящем описании, относится к полиэтилену, который состоит в основном, т.е. по меньшей мере на 98% по массе, предпочтительно на 99% по массе, более предпочтительно по меньшей мере на 99,5% по массе, наиболее предпочтительно по меньшей мере 99,8% по массе, из этилена.

Предпочтительно α-олефин С4-C12 выбирается из группы, включающей 1-гексен, 4-метил-1-пентен, 1-октен и 1-децен.

Пленка согласно второму варианту осуществления, если она экструдирована на пленочную линию Коллина (Collin film line) с толщиной 25 мкм при диаметре фильеры 30 мм с прорезью 0,75 мм, коэффициенте раздува 3,2 и высоте линии охлаждения 160 мм, имеет показатель стойкости к мгновенному удару по меньшей мере 180 г, предпочтительно по меньшей мере 200 г.

Средневзвешенная молекулярная масса бимодального терполимера составляет от 240000 до 500000 г/моль, предпочтительно от 250000 до 400000 г/моль. Доля низкомолекулярного полимера имеет средневзвешенную молекулярную массу предпочтительно от 4500 до 55000 г/моль, более предпочтительно от 5000 до 50000 г/моль, и высокомолекулярный полимер имеет средневзвешенную молекулярную массу предпочтительно от 450000 до 1000000 г/моль, более предпочтительно от 500000 до 1000000 г/моль.

Конечный бимодальный терполимер имеет показатель текучести расплава MFR21 предпочтительно от 2 до 25 г/10 мин, более предпочтительно от 3 до 20 г/10 мин. Низкомолекулярный полимер имеет показатель текучести расплава MFR2 предпочтительно от 300 до 1200 г/10 мин, более предпочтительно от 300 до 600 г/10 мин.

Плотность конечного бимодального терполимера предпочтительно составляет от 935 до 970 кг/м3, более предпочтительно от 940 до 965 кг/м3. Плотность низкомолекулярного полимера предпочтительно составляет от 970 до 980 кг/м3, более предпочтительно от 972 до 978 кг/м3, наиболее предпочтительно 975 кг/м3.

Пленка бимодального терполимера согласно настоящему изобретению состоит предпочтительно на 30-60%, более предпочтительно на 35-50% и наиболее предпочтительно на 38-45% из низкомолекулярного сополимера в общем составе.

Общее содержание сомономера в конечном полимере составляет 0,5-2,5 мол.%, предпочтительно 0,5-2,5 мол.%, и содержание сомономера в высокомолекулярном полимере составляет 0-3,5 мол.%, предпочтительно 0,7-3,0 мол.%.

Кроме того, молекулярная масса доли высокомолекулярного сополимера должна быть такой, чтобы когда доля низкомолекулярного сополимера имеет показатель текучести расплава и плотность, указанные выше, конечный бимодальный терполимер имел показатель текучести расплава и плотность, которые указаны выше.

Предпочтительно, чтобы бимодальный терполимер имеет показатель текучести расплава MFR21 примерно 3-20 г/10 мин и плотность от 955 до 965 кг/м3.

В одном предпочтительном составе бимодальный терполимер содержит долю низкомолекулярного сополимера, состоящего из гомополимера этилена, и долю высокомолекулярного сополимера, состоящего из терполимера этилена, 1-бутена и α-олефина С6-С12. Показатель текучести расплава MFR21 конечного бимодального терполимера составляет примерно 3-20 г/10 мин, и плотность составляет от 940 до 950 кг/м3, тогда как доля низкомолекулярного сополимера имеет показатель текучести расплава MFR2 300-1200 г/10 мин. Объем доли низкомолекулярного сополимера составляет 38-43% от общего объема состава и объем высокомолекулярного сополимера составляет 57-62% от общего объема состава. Бимодальный терполимер со свойствами, указанными в данном абзаце, имеет, в форме пленки, значение стойкости к мгновенному удару предпочтительно не менее 190 г, более предпочтительно не менее 200 г, если пленка экструдирована на пленочную линию Коллина (Collin film line) с толщиной 25 мкм при диаметре фильеры 30 мм с прорезью 0,75 мм, коэффициенте раздува 3,2.

В еще одном предпочтительном составе бимодальный терполимер содержит долю низкомолекулярного сополимера, состоящего из гомополимера этилена, и долю высокомолекулярного сополимера, состоящего из терполимера этилена, 1-бутена и α-олефина С6-C12. Показатель текучести расплава MFR21 конечного бимодального терполимера составляет примерно 3-20 г/10 мин, и плотность составляет от 955 до 965 кг/м3, тогда как доля низкомолекулярного сополимера имеет показатель текучести расплава MFR2 300-1200 г/10 мин и плотность от 955 до 975 кг/м3. Объем доли низкомолекулярного сополимера составляет 38-43% от общего объема состава и объем высокомолекулярного сополимера составляет 57-62% от общего объема состава.

Пленка по третьему варианту осуществления состоит из полимера со средней молекулярной массой, имеющего относительно узкое распределение молекулярной массы, в силу чего пленка имеет умеренный показатель стойкости к мгновенному удару наряду с хорошими оптическими свойствами. Эти пленки используются главным образом для упаковочных целей, где прочность не является определяющим фактором, но прозрачность имеет большое значение.

Пленка по третьему варианту осуществления состоит из

a) низкомолекулярного полимера, который является двухкомпонентным сополимером этилена и α-олефина C4-C12, и

b) высокомолекулярного полимера, который является или двухкомпонентным сополимером этилена и 1-бутена, если низкомолекулярный полимер из подпункта (а) является двухкомпонентным сополимером этилена и α-олефина С6-С12, или терполимером этилена, 1-бутена и α-олефина С6-С12.

Бимодальный терполимер по третьему варианту осуществления может быть произведен таким же образом, как сказано для первого варианта осуществления. Это также относится к типам катализаторов, которые могут быть использованы.

Состав бимодального терполимера содержит, как сказано выше, долю низкомолекулярного сополимера и долю высокомолекулярного сополимера. Доля низкомолекулярного сополимера содержит α-олефин C4-С12, который предпочтительно выбирается из группы, включающей 1-бутен, 1-гексен, 4-метил-1-пентен, 1-октен и 1-децен. Предпочтительно α-олефин С6-C12 доли высокомолекулярного сополимера выбирается из группы, включающей 1-гексен, 4-метил-1-пентен, 1-октен и 1-децен.

Пленка согласно третьему варианту осуществления, если она экструдирована на пленочную линию Коллина (Collin film line) с толщиной 25 мкм при диаметре фильеры 30 мм с прорезью 0,75 мм, коэффициенте раздува 3,2 и высоте линии охлаждения 160 мм, имеет значение стойкости к мгновенному удару предпочтительно больше 50 г, более предпочтительно больше 60 г и наиболее предпочтительно больше 63 г.

Кроме того, пленка со значением стойкости к мгновенному удару, которое указано в предыдущем абзаце, предпочтительно имеет показатель помутнения, равный или меньше 20, более предпочтительно равный или меньше 16 и предпочтительно имеет показатель глянцевитости не менее 60, более предпочтительно не менее 73.

Средневзвешенная молекулярная масса бимодального терполимера составляет от 110000 до 210000 г/моль, предпочтительно от 120000 до 200000 г/моль. Доля низкомолекулярного полимера имеет средневзвешенную молекулярную массу предпочтительно от 25000 до

110000 г/моль, более предпочтительно от 30000 до 100000 г/моль, и высокомолекулярный полимер имеет средневзвешенную молекулярную массу предпочтительно от 100000 до 400000 г/моль, более предпочтительно от 150000 до 370000 г/моль.

Конечный бимодальный терполимер имеет показатель текучести расплава MFR21 предпочтительно от 15 до 80 г/10 мин, более предпочтительно от 20 до 70 г/10 мин. Низкомолекулярный полимер имеет показатель текучести расплава MFR2 предпочтительно от 1 до 50 г/10 мин, более предпочтительно от 2 до 20 г/10 мин.

Плотность конечного бимодального терполимера предпочтительно составляет от 900 до 935 кг/м3, более предпочтительно от 915 до 930 кг/м3, в частности от 920 до 925 кг/м3. Плотность низкомолекулярного полимера предпочтительно составляет от 925 до 950 кг/м3, более предпочтительно от 930 до 940 кг/м3.

Пленка бимодального терполимера согласно третьему варианту осуществления состоит предпочтительно на 30-60%, более предпочтительно на 35-50% и наиболее предпочтительно на 38-45% по массе из низкомолекулярного сополимера в общем составе.

Общее содержание сомономера в конечном полимере составляет 1-7 мол.%, предпочтительно 2-6 мол.%, и содержание сомономера в низкомолекулярном полимере составляет 0,5-3,5 мол.%, предпочтительно 1-3% мол. В высокомолекулярном полимере содержание сомономера составляет 3,5-10,5 мол.%, предпочтительно 4-10 мол.%.

Кроме того, молекулярная масса доли высокомолекулярного сополимера должна быть такой, чтобы когда доля низкомолекулярного сополимера имеет показатель текучести расплава и плотность, указанные выше, конечный бимодальный терполимер имел показатель текучести расплава и плотность, которые указаны выше.

В еще одном предпочтительном составе бимодальный терполимер содержит долю низкомолекулярного сополимера, состоящего из двухкомпонентного сополимера этилена и 1-бутена, и долю высокомолекулярного сополимера, состоящего из терполимера этилена, 1-бутена и α-олефина С6-С12. Показатель текучести расплава MFR2 конечного бимодального терполимера составляет примерно 0,5-2 г/10 мин, и плотность составляет от 918 до 928 кг/м3, тогда как доля низкомолекулярного сополимера имеет показатель текучести расплава MFR2 2-20 г/10 мин и плотность от 930 до 950 кг/м3. Объем доли низкомолекулярного сополимера составляет 38-43% от общего объема состава и объем высокомолекулярного сополимера составляет 57-62% от общего объема состава.

В дополнение к бимодальному терполимеру из всех трех описанных вариантов осуществления состав может также содержать антиоксиданты, стабилизаторы процесса, пигменты и другие добавки, известные в данной области техники.

Примерами стабилизаторов являются блокированные фенолы, блокированные амины, фосфаты, фосфиты и фосфониты.

Примерами пигментов являются сажа, ультрамариновый пигмент и диоксид титана.

Примерами других добавок являются, например, глина, тальк, карбонат кальция, стеарат кальция, стеарат цинка и антистатические добавки, подобные тем, которые продаются под фирменным наименованием "Lankrostat".

Бимодальные терполимеры согласно всем трем вариантам осуществления могут быть произведены с использованием любых известных способов, когда этилен полимеризуется в присутствии катализатора, предпочтительно катализатора Циглера-Натта или катализатора на носителе. Они могут быть произведены путем полимеризации в растворе, путем суспензионной полимеризации или путем полимеризации в газовой фазе.

Предпочтительно бимодальный терполимер производят многоступенчатым процессом, как описано в документах ЕР-0517868 В1 и WO-A-96/18662. Предпочтительно полимеризация проводится или в присутствии катализатора Циглера-Натта, наподобие катализатора из описанных в документах ЕР-А-0688794 и ЕР-А-0949274, или в присутствии катализатора на носителе, наподобие одного из описанных в документе WO-A-97/28170.

Предпочтительно доля низкомолекулярного сополимера производится на одной стадии многоступенчатого процесса, и доля высокомолекулярного сополимера на другой стадии этого же процесса. Более предпочтительно доля низкомолекулярного сополимера производится в постоянно действующем реакторе с рециклом, где этилен полимеризуется в присутствии катализатора полимеризации, как сказано выше, и агента переноса цепей, такого как водород. Разбавителем является инертный алифатический углеводород, предпочтительно изобутан или пропан. Предпочтительно добавляется сомономер α-олефин С4-С12 для контроля плотности доли низкомолекулярного сополимера.

Предпочтительно концентрация водорода выбирается такой, чтобы доля низкомолекулярного сополимера имела желаемый показатель текучести расплава. Более предпочтительно молярное соотношение водорода и этилена составляет от 0,1 до 1,0 моль/моль, наиболее предпочтительно 0,2-0,8 моль/моль.

В том случае, если требуемая плотность доли низкомолекулярного сополимера превышает 955 кг/м3, целесообразно использовать реактор с рециклом, используя в качестве разбавителя пропан в так называемых сверхкритических условиях, когда рабочая температура превышает критическую температуру реакционной смеси, и рабочее давление превышает критическое давление реакционной смеси. Тогда предпочтительным интервалом температур будет интервал от 90 до 110°С, и интервал давлений будет составлять от 50 до 80 бар.

Суспензия периодически или непрерывно удаляется из реактора с рециклом и переносится в сепарационный аппарат, где углеводороды, включая используемые в конечном итоге сомономеры α-олефин С4-C12 и, особенно, агенты переноса цепей отделяются от полимера. Полимер, содержащий активный катализатор вводится в реактор газовой фазы, где полимеризация продолжается в присутствии дополнительных объемов этилена, 1-бутена и, по выбору, сомономера α-олефина С4-C12 и, по выбору, агента для переноса цепей с целью получения доли высокомолекулярного сополимера. Полимер периодически или непрерывно удаляется из реактора газовой фазы, и остающиеся углеводороды отделяются от полимера. Полимером, отбираемым из реактора газовой фазы, является бимодальный терполимер.

Условия в реакторе газовой фазы выбираются таким образом, чтобы полимер этилена имел желаемые свойства. Предпочтительно температура в реакторе составляет 70-100°С, и давление составляет 10-40 бар. Молярное отношение водорода к этилену предпочтительно находится в интервале от 0,0001 до 0,02 моль/моль, более предпочтительно от 0,001 до 0,1 моль/моль, и молярное отношение сомономера α-олефина и этилена предпочтительно находится в интервале от 0,03 до 0,7 моль/моль, более предпочтительно от 0,04 до 0,6 моль/моль и наиболее предпочтительно от 0,05 до 0,5 моль/моль.

Чтобы далее проиллюстрировать настоящее изобретение, предпочтительные варианты осуществления даются ниже в виде примеров.

Примеры

MFR

MFR измерялся по ISO 1133 при температуре 190°С. Нагрузка указывается как подстрочный индекс, т.е. MFR2 означает, что измерение было проведено при нагрузке 2,16 кг и MFR21 означает, что измерение было проведено при нагрузке 21,6 кг.

FRR

Отношение показателей текучести (FRR) является отношением двух показателей текучести расплава (MFR), измеренных при различных нагрузках. Нагрузки указываются в подстрочном индексе. Так, FRR21/2 обозначает отношение MFR21 к MFR2.

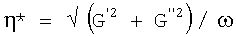

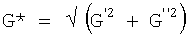

SHI

Тиксотропный показатель (SHI) полимеров определялся с использованием динамического реометра "Rheometrics RDA II". Измерения проводились при температуре 190°С в атмосфере азота. Эти измерения дают модуль хранения (G') и модуль потерь (G'') вместе с абсолютным значением комплексной вязкости (η*) как функции частоты (ω) или абсолютным значением комплексного модуля (G*).

Согласно правилу Кокса-Мерца (Cox-Merz) функция комплексной вязкости, η*(ω), является такой же, как и обычная функция вязкости (вязкость как функция скорости сдвига), если частота берется в рад/с. Если это эмпирическое уравнение является действительным, то абсолютное значение комплексного модуля соответствует напряжению при сдвиге в обычных (т.е. в устойчивом состоянии) измерениях вязкости. Это означает, что функция η*(ω) является тем же самым, что и вязкость как функция напряжения при сдвиге.

В настоящем способе вязкость при низком напряжении при сдвиге или η* при низком G* (который служит в качестве приближения так называемой нулевой вязкости) используется как мера средней молекулярной массы. С другой стороны, тиксотропия, то есть снижение вязкости вместе с G*, становится более выраженной, чем шире будет распределение молекулярной массы. Это свойство может быть аппроксимировано путем определения так называемого тиксотропного показателя, SHI, как отношения вязкостей при двух разных напряжениях при сдвиге. В нижеприведенных примерах использовалось напряжение при сдвиге (или G*) 0 и 100 кПа. Так:

SHI0/100=η* 0/η* 100

где η* 0 - вязкость при нулевом напряжении при сдвиге;

η* 100 - комплексная вязкость при G*=100 кПа.

Как было сказано выше, функция модуля хранения, G'(ω), и функция модуля потерь, G''(ω), получены как первичные функции в результате динамических измерений. Значение модуля хранения при каком-то конкретном значении модуля потерь повышается с широтой распределения молекулярной массы. Однако эта величина очень сильно зависит от формы распределения молекулярной массы полимера. В примерах используется значение G' при G''=5 кПа.

Плотность

Плотность измерялась на образце, полученном компрессионным формованием при 23°С в водяной ванне методом ультразвукового измерения с использованием оборудования "Tecrad DS 500". Оборудование было калибровано с помощью образцов, имеющих плотность, определенную по стандарту ISO 1183.

Стойкость к мгновенному удару

Стойкость к мгновенному удару измерялась на образцах пленки с использованием метода по стандарту ISO 7765-1.

Оценка геля

Гель оценивался визуально на образцах пленки. Образцы ранжировались от -- (имеющие много геля) до ++ (не имеющие совсем или имеющие небольшое количество геля).

Глянцевитость

Глянцевитость измерялась согласно ASTM D 245 7v.

Помутнение

Помутнение измерялось согласно ASTM 1003.

Пробой

Испытание на пробой проводилось следующим образом. Пленка зажималась механическими средствами так, чтобы обеспечить для испытания круговую область диаметром 50 мм. Затем пленка пробивалась бойком (диаметром 20 мм). Усилие и расстояние до точки пробоя измерялись, и вычислялась потребовавшаяся на это энергия. Скорость хода бойка составляла 200 мм/мин.

Молекулярная масса

Распределение молекулярной массы измерялось путем использования хроматографии по размеру молекул (SEC). В приведенных примерах это осуществлялось путем использования прибора "Waters 150 CV plus no. 1115". Использовались детектор коэффициента преломления и детектор вязкости. Прибор калибровался с использованием образца полистирола с узким распределением молекулярной массы. Использовались колонки "3НТ6Е styragel" от компании Waters в печи с температурой 140°С.

Пример 1

В реактор с рециклом объемом 50 дм3, работающий при температуре 70°С и давлении 45 бар, непрерывно подавали разбавитель - изобутан, этилен, сомономер 1-гексен, водород и катализатор полимеризации Циглера-Натта (приготовленный в соответствии с примером 3 из документа ЕР-А1-0688794) так, чтобы получать примерно 1,5 кг полимера в час.

Суспензия извлекалась из реактора и вводилась в другой реактор с рециклом объемом 500 дм3, работающий при температуре 80°С и давлении 42 бара, куда добавлялись дополнительные объемы изобутана, этилена, 1-гексена и водорода для того, чтобы получать в час на выходе из реактора 32 кг полимера с MFR2=310 г/10 мин и плотностью 949 кг/м3.

Полимерная суспензия подавалась в промывочный резервуар, в котором из полимера удалялись углеводороды. Затем полимер помещался в реактор газовой фазы с псевдоожиженным слоем, в который добавлялись дополнительные объемы этилена и водорода вместе с сомономером 1-бутена.

Из реактора газовой фазы полимер отбирался в количестве 81 кг в час. Порошок смешивался с добавками (стеаратом кальция, антиоксидантом и стабилизатором процесса) и формовался в двухшнековом экструдере с противотоком (экструдер "JSW C1M90P"). Гранулированный полимер имел MFR21=27 г/10 мин и плотность 923 кг/м3.

Сравнительный пример 1

Процесс, описанный в примере 1, был повторен за тем исключением, что 1-бутен использовался в качестве сомономера в реакторе с рециклом вместо 1-гексена, и в качестве разбавителя использовался пропан вместо изобутана. Данные по примеру приведены в таблице 1.

Примеры 2-4

Процесс, описанный в примере 1, был повторен в немного отличающихся технологических условиях. Свойства материала приведены в таблице 1.

Свойства полимеров из примеров 1-4

Цикличная плотность (кг/м3)

Разделение (% в реакторе газовой фазы)

MFR21 (г/10 мин)

FRR21/2

SHI (5/300)

Плотность (кг/м3)

949

59

27

27

40

923

941

59

33

24

29

922

954

58

29

22

33

923

949

59

26

24

34

923

950

59

23

25

30

922

Пример 5

Материалы из примеров 1-4 и сравнительного примера 1 раздувались в пленку на пленочной линии Коллина (Collin film line) с толщиной 25 мкм при диаметре фильеры 30 мм с прорезью 0,75 мм, коэффициенте раздува 3,2 и высоте линии охлаждения 160 мм. Результаты приведены в таблице 2. Они указаны как пленочные материалы Типа 1.

Свойства пленочных материалов Типа 1 для пленки, полученной на лабораторной линии Коллина

Масса стрелки при мгновенном ударе (г)

Энергия сопротивления пробою (Дж)

Усилие сопротивления пробою (Н)

Помутнение

Глянцевитость

>1700

2,7

40

84

9

>1700

2,7

38

79

10

>1700

2,8

41

82

9

>1700

2,2

37

84

9

1040

Н.И.

Н.И.

Н.И.

Н.И.

Примеры 6-7

Процесс, описанный в примере 1, был повторен за тем исключением, что 1-бутен использовался в качестве сомономера и пропан использовался в качестве разбавителя в реакторе с рециклом, смесь 1-бутена и 1-гексена использовалась в качестве сомономеров в реакторе газовой фазы. Были установлены такие технологические условия, чтобы получить материалы согласно таблице 3.

Сравнительные примеры 2-3

Процесс, описанный в сравнительном примере 1, был повторен за тем исключением, что были установлены такие технологические условия, чтобы получить материалы согласно таблице 3.

Свойства полимеров из примеров 6, 7 и сравнительных примеров 2,3

Цикличная плотность (кг/м3)

Разделение (% в реакторе газовой фазы)

Отношение 1-бутена к 1-гексену (моль/моль)

MFR21 (г/10 мин)

FRR21/2

Плотность (кг/м3)

935

39

0,11

48

32

925

934

41

0,19

37

38

924

935

41

∞

47

43

923

936

40

∞

45

42

922

Пример 8

Процесс из примера 5 был повторен за тем исключением, что толщина пленки составляла 25 мкм при диаметре фильеры 60 мм с прорезью 1,5 мм, коэффициенте раздува 2 и высоте линии охлаждения 120 мм и что использовались материалы из примеров 6 и 7 и сравнительных примеров 2 и 3. Результаты приведены в таблице 4. Они указаны как пленочные материалы Типа 2.

Свойства пленочных материалов Типа 2, полученных на лабораторной линии Коллина

Масса стрелки при мгновенном ударе (г)

Энергия сопротивления пробою (Дж)

Усилие сопротивления пробою (Н)

Помутнение

Глянцевитость

63

3,6

51

15

74

84

4,7

59

15

75

45

3,0

41

16

72

41

3,1

41

16

74

Пример 9

В реактор с рециклом объемом 50 дм3, работающий при температуре 70°С и давлении 65 бар, непрерывно подавали разбавитель - пропан, этилен, водород и катализатор полимеризации Циглера-Натта (приготовленный в соответствии с примером 3 из документа ЕР-А1-0688794) так, чтобы получать примерно 1,5 кг полимера в час.

Суспензия извлекалась из реактора и вводилась в другой реактор с рециклом объемом 500 дм3, работающий при температуре 95°С и давлении 60 бар, куда добавлялись дополнительные объемы пропана, этилена и водорода для того, чтобы получать в час на выходе из реактора 32 кг гомополимера этилена с MFR2=450 г/10 мин и плотностью 975 кг/м3.

Полимерная суспензия подавалась в промывочный резервуар, в котором из полимера удалялись углеводороды. Затем полимер помещался в реактор газовой фазы с псевдоожиженным слоем, работающий при температуре 75°С и давлении 20 бар, в который добавлялись дополнительные объемы этилена и водорода вместе с сомономерами 1-бутена и 1-гексена. Из реактора газовой фазы полимер отбирался в количестве 80 кг в час. Порошок смешивался с добавками (стеаратом кальция, антиоксидантом и стабилизатором процесса) и формовался в двухшнековом экструдере с противотоком (экструдер "JSW C1M90P"). Гранулированный полимер имел MFR21=7,5 г/10 мин и плотность 944 кг/м3.

Данные приведены в таблице 5.

Сравнительный пример 4

Процесс, описанный в примере 9, был повторен за тем исключением, что только 1-бутен использовался в качестве сомономера в реакторе газовой фазы. Данные приведены в таблице 5.

Свойства полимеров из примера 9 и сравнительного примера 4

Цикличная плотность (кг/м3)

Разделение (% в реакторе газовой фазы)

MFR21 (г/10 мин)

FRR21/2

SHI (5/300)

Плотность (кг/м3)

975

60

7,5

Н.И.

67

944

975

60

5,5

21

70

945

Пример 10

Полимеры из примера 9 и сравнительного примера 4 были раздуты в пленки с использованием оборудования и процесса, описанных в примере 5. Данные приведены в таблице 6.

Свойства пленочных материалов Типа 1, полученных на лабораторной линии Коллина

Масса стрелки при мгновенном ударе (г)

Сопротивление разрыву в продольном направлении (Н)

Сопротивление разрыву в поперечном направлении (Н)

308

0,08

2,6

279

0,08

2,6

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ ПЛЕНКА | 2003 |

|

RU2296775C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ТРУБ | 2001 |

|

RU2271373C2 |

| ПЛЕНКИ, ОРИЕНТИРОВАННЫЕ В МАШИННОМ НАПРАВЛЕНИИ, СОДЕРЖАЩИЕ МУЛЬТИМОДАЛЬНЫЙ СОПОЛИМЕР ЭТИЛЕНА И ПО МЕНЬШЕЙ МЕРЕ ДВУХ АЛЬФА-ОЛЕФИНОВЫХ СОМОНОМЕРОВ | 2017 |

|

RU2770400C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ ДЛЯ УЛУЧШЕННОЙ ЛАЗЕРНОЙ ПЕЧАТИ | 2018 |

|

RU2747670C1 |

| ТРУБЫ С ПОКРЫТИЕМ, ИМЕЮЩИЕ УЛУЧШЕННЫЕ МЕХАНИЧЕСКИЕ СВОЙСТВА, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2453570C2 |

| Композиция изоляции кабеля | 2018 |

|

RU2726647C1 |

| Композиция изоляции кабеля | 2018 |

|

RU2741575C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СУБСТРАТ С ПОКРЫТИЕМ ИЗ НЕЕ | 2004 |

|

RU2333924C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ МУЛЬТИМОДАЛЬНОГО ПОКРЫТИЯ | 2017 |

|

RU2720143C1 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, ИЗДЕЛИЯ ИЗ НИХ И МЕТОДЫ ИХ ПОЛУЧЕНИЯ | 2007 |

|

RU2444546C2 |

Изобретение относится к технологии получения полимерных пленок, обладающих высокими физико-механическими показателями. Пленка состоит из бимодального терполимера, содержащего низкомолекулярный гомополимер этилена и высокомолекулярный терполимер этилена, 1-бутена и α-олефина С6-С12, или бимодального терполимера, содержащего низкомолекулярный полимер, который является двухкомпонентным сополимером этилена и α-олефина С4 или С5, и высокомолекулярный полимер, который является или двухкомпонентным сополимером этилена и 1-бутена, если низкомолекулярный полимер является двухкомпонентным сополимером этилена и α-олефина С6-С12, или терполимером этилена, 1-бутена и α-олефина С6-С12. Пленку получают многоступенчатым процессом. Сначала производят низкомолекулярный полимер в суспензионном реакторе. Затем суспензию переносят в сепарационный аппарат, из которого полимер, содержащий активный катализатор, вводят в реактор газовой фазы. Полученный бимодальный терполимер экструдируют на линию Коллина. Полученная пленка обладает широким распределением молекулярной массы, превосходной ударной вязкостью и высоким значением стойкости к мгновенному удару или умеренным значением стойкости к мгновенному удару наряду с хорошими оптическими свойствами. 9 н.и 38 з.п. ф-лы, 6 табл.

1. Пленка с высокой ударной вязкостью, отличающаяся тем, что упомянутая пленка состоит из бимодального терполимера, содержащего альтернативно А) или Б):

А)

a) низкомолекулярный гомополимер этилена и

b) высокомолекулярный терполимер этилена, 1-бутена и α-олефина С6-С12 или

Б)

а) низкомолекулярный полимер, который является двухкомпонентным сополимером этилена и α-олефина С4-С12, за исключением двухкомпонентного сополимера этилена и α-олефина С6-С12, и

b) высокомолекулярный полимер, который является терполимером этилена, 1-бутена и α-олефина C6-C12, причем упомянутый бимодальный терполимер имеет текучесть расплава MFR21 от 7 до 40 г/10 мин.

2. Пленка с высокой ударной вязкостью, отличающаяся тем, что упомянутая пленка состоит из бимодального терполимера, содержащего:

a) низкомолекулярный гомополимер этилена и

b) высокомолекулярный терполимер этилена, 1-бутена и α-олефина С6-С12, причем упомянутый терполимер имеет текучесть расплава MFR21 от 2 до 25 г/10 мин.

3. Пленка с высокой ударной вязкостью, отличающаяся тем, что упомянутая пленка состоит из бимодального терполимера, содержащего:

a) низкомолекулярный полимер, который является двухкомпонентным сополимером этилена и α-олефина C4 или C5 и

b) высокомолекулярный терполимер, который является терполимером этилена, 1-бутена и α-олефина С6-С12, причем упомянутый терполимер имеет текучесть расплава MFR21 от 15 до 80 г/10 мин.

4. Пленка по п.1, отличающаяся тем, что, если упомянутая пленка экструдирована на пленочную линию Коллина (Collm film line) с толщиной 25 мкм при диаметре фильеры 30 мм с прорезью 0,75 мм, коэффициенте раздува 3,2 и высоте линии охлаждения 160 мм, имеет значение стойкости к мгновенному удару не менее 1500 г.

5. Пленка по п.2, отличающаяся тем, что, если упомянутая пленка экструдирована на пленочную линию Коллина (Collm film line) с толщиной 25 мкм при диаметре фильеры 30 мм с прорезью 0,75 мм, коэффициенте раздува 3,2 и высоте линии охлаждения 160 мм, имеет значение стойкости к мгновенному удару не менее 180 г.

6. Пленка по п.3, отличающаяся тем, что, если упомянутая пленка экструдирована на пленочную линию Коллина (Collm film line) с толщиной 25 мкм при диаметре фильеры 60 мм с прорезью 1,5 мм, коэффициенте раздува 2 и высоте линии охлаждения 120 мм, имеет значение стойкости к мгновенному удару не менее 50 г.

7. Пленка по п.1, отличающаяся тем, что α-олефин С4 или C5 доли низкомолекулярного сополимера является 1-бутен.

8. Пленка по п.3, отличающаяся тем, что α-олефин C4 или C5 доли низкомолекулярного сополимера является 1-бутен.

9. Пленка по п.1, отличающаяся тем, что α-олефин C6-C12 доли высокомолекулярного терполимера выбирается из группы, включающей 1-гексен, 4-метил-1-пентен, 1-октен и 1-децен.

10. Пленка по п.2, отличающаяся тем, что α-олефин С6-С12 доли высокомолекулярного терполимера выбирается из группы, включающей 1-гексен, 4-метил-1-пентен, 1-октени 1-децен.

11. Пленка по п.3, отличающаяся тем, что α-олефин С6-С12 доли высокомолекулярного терполимера выбирается из группы, включающей 1-гексен, 4-метил-1-пентен, 1-октен и 1-децен.

12. Пленка по п.6, отличающаяся тем, что упомянутая пленка имеет значение помутнения, равное или меньше 20, и значение глянцевитости не менее 60.

13. Пленка по п.1, отличающаяся тем, что упомянутый бимодальный терполимер имеет средневзвешенную молекулярную массу от 190000 до 400000 г/моль.

14. Пленка по п.2, отличающаяся тем, что упомянутый бимодальный терполимер имеет средневзвешенную молекулярную массу от 240000 до 500000 г/моль.

15. Пленка по п.3, отличающаяся тем, что упомянутый бимодальный терполимер имеет средневзвешенную молекулярную массу от 110000 до 210000 г/моль.

16. Пленка по п.1, отличающаяся тем, что доля низкомолекулярного полимера имеет средневзвешенную молекулярную массу от 4500 до 55000 г/моль, и доля высокомолекулярного терполимера имеет средневзвешенную молекулярную массу от 450000 до 1000000 г/моль.

17. Пленка по п.2, отличающаяся тем, что доля низкомолекулярного гомополимера имеет средневзвешенную молекулярную массу от 4500 до 55000 г/моль, и доля высокомолекулярного терполимера имеет средневзвешенную молекулярную массу от 450000 до 1000000 г/моль.

18. Пленка по п.3, отличающаяся тем, что доля низкомолекулярного сополимера имеет средневзвешенную молекулярную массу от 25000 до 110000 г/моль, и доля высокомолекулярного терполимера имеет средневзвешенную молекулярную массу от 150000 до 400000 г/моль.

19. Пленка по п.1, отличающаяся тем, что упомянутая доля низкомолекулярного полимера имеет показатель текучести расплава MFR2 от 200 до 800 г/10 мин.

20. Пленка по п.2, отличающаяся тем, что упомянутая доля низкомолекулярного гомополимера имеет показатель текучести расплава MFR2 от 300 до 1200 г/10 мин.

21. Пленка по п.3, отличающаяся тем, что упомянутая доля низкомолекулярного полимера имеет показатель текучести расплава MFR2 от 1 до 50 г/10 мин.

22. Пленка по п.1, отличающаяся тем, что упомянутый бимодальный терполимер имеет плотность от 910 до 950 кг/м3.

23. Пленка по п.2, отличающаяся тем, что упомянутый бимодальный терполимер имеет плотность от 935 до 970 кг/м3.

24. Пленка по п.3, отличающаяся тем, что упомянутый бимодальный терполимер имеет плотность от 900 до 935 кг/м3.

25. Пленка по п.1, отличающаяся тем, что упомянутая доля упомянутого низкомолекулярного полимера имеет плотность от 940 до 980 кг/м3.

26. Пленка по п.2, отличающаяся тем, что упомянутая доля упомянутого низкомолекулярного гомополимера имеет плотность от 970 до 980 кг/м3.

27. Пленка по п.3, отличающаяся тем, что упомянутая доля упомянутого низкомолекулярного сополимера имеет плотность от 925 до 950 кг/м3.

28. Пленка по п.1, отличающаяся тем, что упомянутая доля упомянутого низкомолекулярного полимера составляет от 30 до 60 мас.% от общего состава.

29. Пленка по п.2, отличающаяся тем, что упомянутая доля упомянутого низкомолекулярного гомополимера составляет от 30 до 60 мас.% от общего состава.

30. Пленка по п.3, отличающаяся тем, что упомянутая доля упомянутого низкомолекулярного сополимера составляет от 30 до 60 мас.% от общего состава.

31. Пленка по п.1, отличающаяся тем, что содержание сомономера в упомянутой доле упомянутого высокомолекулярного терполимера составляет от 2,5 до 11,0% на моль.

32. Пленка по п.2, отличающаяся тем, что содержание сомономера в упомянутой доле упомянутого высокомолекулярного терполимера составляет от 0,5 до 3,5% на моль.

33. Пленка по п.3, отличающаяся тем, что содержание сомономера в упомянутой доле упомянутого высокомолекулярного терполимера составляет от 3,5 до 10,5% на моль.

34. Способ производства пленки с высокой ударной вязкостью по пп.1, 4, 7, 13, 16, 19, 22, 25, 28 или 31 включает стадию производства бимодального терполимера и стадию экструдирования, причем способ представляет собой многоступенчатый процесс, включающий первую стадию реакции, на которой производится низкомолекулярный полимер, и вторую стадию реакции, на которой производится высокомолекулярный терполимер, отличающийся тем, что первая стадия реакции происходит в суспензионном реакторе, причем этилен или этилен и α-олефин С4 или C5 полимеризуются в инертном алифатическом углеводороде в присутствии катализатора и агента переноса цепей, такого как водород, и после этого суспензия удаляется и переносится в сепарационный аппарат, где углеводороды, включая используемые в конечном итоге сомономеры α-олефин С4 или С5 и агент переноса цепей отделяются от полимера, и после этого полимер, содержащий активный катализатор, вводится в реактор газовой фазы, где полимеризация продолжается в присутствии дополнительных объемов этилена, 1-бутена и α-олефина C6-C12 и, по выбору, агента для переноса цепей с целью получения высокомолекулярного полимера и после этого, на стадии экструдирования полученный бимодальный терполимер экструдируется на линию Коллина (Collin film line) с толщиной 25 мкм при диаметре фильеры 30 мм с прорезью 0,75 мм, коэффициенте раздува 3,2 и высоте линии охлаждения 160 мм.

35. Способ производства пленки с высокой ударной вязкостью по пп.2, 5, 10, 14, 17, 20, 23, 26, 28 или 32 включает стадию производства бимодального терполимера и стадию экструдирования, причем способ производства бимодального терполимера представляет собой многоступенчатый процесс, включающий первую стадию реакции, на которой производится низкомолекулярный полимер, и вторую стадию реакции, на которой производится высокомолекулярный терполимер, отличающийся тем, что первая стадия реакции происходит в суспензионном реакторе, причем этилен полимеризуется в инертном алифатическом углеводороде в присутствии катализатора и агента переноса цепей, такого как водород, и после этого суспензия удаляется и переносится в сепарационный аппарат, где углеводороды и агент переноса цепей отделяются от полимера, и после этого полимер, содержащий активный катализатор, вводится в реактор газовой фазы, где полимеризация продолжается в присутствии дополнительных объемов этилена, 1-бутена и α-олефина C6-C12 и, по выбору, агента для переноса цепей с целью получения высокомолекулярного полимера и после этого, на стадии экструдирования полученный бимодальный терполимер экструдируется на линию Коллина (Collin film line) с толщиной 25 мкм при диаметре фильеры 30 мм с прорезью 0,75 мм, коэффициенте раздува 3,2 и высоте линии охлаждения 160 мм.

36. Способ производства пленки с высокой ударной вязкостью по пп.3, 6, 8, 11, 12, 15, 18, 21, 24, 27, 28 или 33 включает стадию производства бимодального терполимера и стадию экструдирования, причем способ производства бимодального терполимера представляет собой многоступенчатый процесс, включающий первую стадию реакции, на которой производится низкомолекулярный полимер, и вторую стадию реакции, на которой производится высокомолекулярный терполимер, отличающийся тем, что первая стадия реакции происходит в суспензионном реакторе, причем этилен или этилен и α-олефин С4 или C5 полимеризуются в инертном алифатическом углеводороде в присутствии катализатора и агента переноса цепей, такого как водород, и после этого суспензия удаляется и переносится в сепарационный аппарат, где углеводороды, включая используемые в конечном итоге сомономеры α-олефин С4 или С5 и агент переноса цепей отделяются от полимера, и после этого полимер, содержащий активный катализатор, вводится в реактор газовой фазы, где полимеризация продолжается в присутствии дополнительных объемов этилена, 1-бутена и α-олефина С6-С12 и, по выбору, агента для переноса цепей с целью получения высокомолекулярного полимера и после этого на стадии экструдирования полученный бимодальный терполимер экструдируется на линию Коллина (Collm film line) с толщиной 25 мкм при диаметре фильеры 60 мм с прорезью 1,5 мм, коэффициенте раздува 2 и высоте линии охлаждения 120 мм.

37. Способ по п.34, отличающийся тем, что суспензионным реактором является реактор с рециклом.

38. Способ по п.34, отличающийся тем, что катализатором является катализатор Циглера-Натта или катализатор на носителе.

39. Способ по п.34, отличающийся тем, что инертным алифатическим углеводородом является изобутан или пропан.

40. Способ по п.34, отличающийся тем, что молярное отношение водорода с этиленом составляет от 0,1 до 1,0 моль/моль для получения низкомолекулярного полимера.

41. Способ по п.34, отличающийся тем, что температура в реакторе газовой фазы составляет от 70 до 100°С.

42. Способ по п.34, отличающийся тем, что давление в реакторе газовой фазы составляет от 10 до 40 бар.

43. Способ по п.34, отличающийся тем, что молярное отношение водорода с этиленом составляет от 0,001 до 0,1 моль/моль.

44. Способ по п.34, отличающийся тем, что молярное отношение α-олефина к этилену составляет от 0,05 до 0,5 моль/моль.

45. Пленка по п.1, полученная способом по п.34.

46. Пленка по п.2, полученная способом по п.35.

47. Пленка по п.3, полученная способом по п.36.

| Приспособление для выдачи круглых бутылочек | 1959 |

|

SU129312A1 |

| Устройство для измерения относительной влажности газов | 1974 |

|

SU517868A1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2147310C1 |

| EP 0916693 A, 19.05.1999 | |||

| US 5718974 A, 17.02.1998. | |||

Авторы

Даты

2009-05-10—Публикация

2003-02-03—Подача