Изобретение относится к химической технологии получения тугоплавких металлов, в частности порошка металлического молибдена.

Известен метод получения порошкообразного металлического молибдена путем двухстадийного восстановления оксида молибдена в водороде, как правило, проводящимся во вращающихся трубчатых печах. На первой стадии триоксид восстанавливается до диоксида молибдена, после чего происходит полное восстановление до металлического молибдена в атмосфере водорода при давлении в несколько мбар (патент US 9233419; МПК B22F1/00, B22F3/00, C22C27/04, B22F9/22, C22B34/34, C22B5/14; 2016 г.).

Недостатком известного способа является его сложность, обусловленная необходимостью использования герметичного реактора для термической обработки триоксида молибдена в атмосфере водорода, наличие вакуумной системы, использование взрывоопасного газа (водород), необходимость в специально спроектированной печи с движущимся поддоном, высокими температурами синтеза.

Известен способ получения порошка молибдена высокой, включающий использование в качестве исходного сырья MoO3; получение MoO2 с использованием 5-температурной зонной муфельной печи для обратного восстановления водорода в MoO3, а затем охлаждение его естественным путем для получения рыхлых и однородных частиц MoO2; получение порошка молибдена с использованием емкости из сплава молибден-лантан: MoO2 подвергают обратному восстановлению водородом в 6-температурных зонах восемнадцатитрубной восстановительной печи с использованием емкости из сплава молибден-лантан, а затем естественным образом охлаждают для получения однородных частиц порошка молибдена (заявка CN 116727675; МПК B22F1/14; B22F9/22; 2023 г.).

Недостатком известного способа является его сложность, обусловленная необходимостью использования герметичного реактора для термической обработки триоксида молибдена в атмосфере водорода, наличие вакуумной системы, использование взрывоопасного газа (водород), необходимость в специально спроектированной пяти зонной печь, высокие температуры синтеза.

Известен способ получения металлического порошка молибдена, включающий восстановление оксида молибдена (МоО3) металлом-восстановителем в расплаве хлорида натрия или хлорида калия или их смеси в соотношении 1:1 при температуре 770-850°С. После восстановления ведут отделение металлической фазы порошка молибдена от реакционной массы. Восстановление ведут порошком алюминия при соотношении исходного оксида молибдена (МоО3) и расплава, равном 1:3-5 (патент RU 2425900; МПК C22B 34/34; B22F 9/18; 2011 год).

Недостатками известного способа являются многостадийность за счет необходимости после проведения синтеза отмывать полученный порошок от оксида алюминия Al2O3 и хлоридов, возможность загрязнения получаемого продукта алюминием и образование интерметалидов (AlMo3, Al5Mo).

Известен способ получения порошка молибдена, в котором в реактор загружают тигли с порциями порошка оксидного соединения металла подгруппы хрома, в качестве которого используют по меньшей мере одно соединение, выбранное из группы, включающей Cr2O3, WO3, MgWO4, МоO3 и MgMoO4, и восстановитель в виде металлического магния в количестве, определяемом согласно соотношению. Тигли и восстановитель загружают в реактор с пространственным отделением друг от друга. После загрузки внутри реактора создают атмосферу инертного газа. Реактор нагревают с образованием паров магния. Взаимодействие оксидного соединения металла и паров магния осуществляют при температуре 700-830°С и остаточном давлении 5-50 кПа с получением порошка металла подгруппы хрома, в частности молибдена (патент RU 2620213; МПК C22B 34/30; B22F 9/22; 2017 г.).

Недостатками известного способа являются использование герметичного реактора для термической обработки триоксида молибдена в инертной атмосфере, вакуумная система, использование порошкообразного магния (активно окисляется в процессе хранения), многостадийность за счет необходимости после проведения синтеза отмывать полученный порошок от оксида магния MgO, возможность загрязнения получаемого продукта магнием.

Известен способ получения порошкообразного молибдена путем восстановления в печи молибдата аммония при последовательном прохождении нескольких температурных зон 600°С, 770°С и 950°С соответственно, в атмосфере водорода (патент US 8147586; МПК B22F1/05; B22F1/052; B22F9/22; 2012 г.).

Недостатками известного способа являются его сложность, обусловленная необходимостью использования трех зонной печи, использование взрывоопасного газа (водород), высокие температуры синтеза.

Таким образом, перед авторами стояла задача разработать более простой способ получения порошка металлического молибдена за счет прохождение процесса в одну стадию при более низких температурах.

Поставленная задача решена в способе получения порошка металлического молибдена, включающем получение водного раствора молибдата аммония, мочевины и лимооной кислоты, взятых в соотношении, мол.: молибдат аммония : мочевина : лимонная кислота = 1.1 ÷ 1.3 : 1.6 ÷ 1.8 : 3.2 ÷ 3.7, нагревание раствора до температуры 200÷350°С с последующим добавление нитрата аммония, взятого в соотношении, мол.: нират аммония:молибдат аммония = 15.0 ÷ 18.0 : 1.1÷ 1.3, упаривание полученного раствора с инициированием реакции самораспространяющегося высокотемпературного синтеза (СВС) и выдержку до завершения горения.

В настоящее время из патентной и научно-технической литературы не известен способ получения металлического молибдена путем процесса СВС с использованием в качестве исходных предлагаемых авторами реагентов.

Исследования, проведенные авторами, позволили установить, что получение металлического молибдена происходит за счет восстановления прекурсора молибдена (молибдата аммония), образующимися парами аммиака, водорода и метана при проведении экзотермической окислительно-восстановительной реакции (СВС) смеси молибдата аммония, мочевины и лимонной кислоты, и нитрата аммония. При этом получение металлического молибдена возможно при соблюдении параметров и условий проведения процесса, предлагаемых авторами. Так, при большем мольном соотношении мочевины и лимонной кислоты происходит увеличение температуры реакции, что приводит к частичному окислению образующегося молибдена, в то время как уменьшение соотношения приводит к вялотекущей реакции с недостаточными температурами для восстановления прекурсора молибдена. При изменении мольного соотношения молибден:окислитель (нитрат аммония) изменяется характер реакции: при большем количестве окислителя происходит интенсификация экзотермической окислительно-восстановительной реакции, сопровождающейся образованием большого количества кислорода и его воспламенением. При снижении количества окислителя происходит затухание химической реакции. При изменении относительного количества молибдена будет частично образовываться карбид молибдена Mo2C (уменьшение количество молибдена) или не весь прекурсор будет восстановлен, что приведет к появлению остаточного количества триоксида молибдена.

Использование экзотермической окислительно-восстановительной реакции, сопровождающейся гелированием и самовоспламенением раствора при температурах 200-350°С, позволяет получить металлический молибден в простом аппаратурном оформлении за одну технологическую стадию.

На фиг.1 изображен снимок молибденовой пены, образующейся в результате экзотермической окислительно-восстановительной реакции.

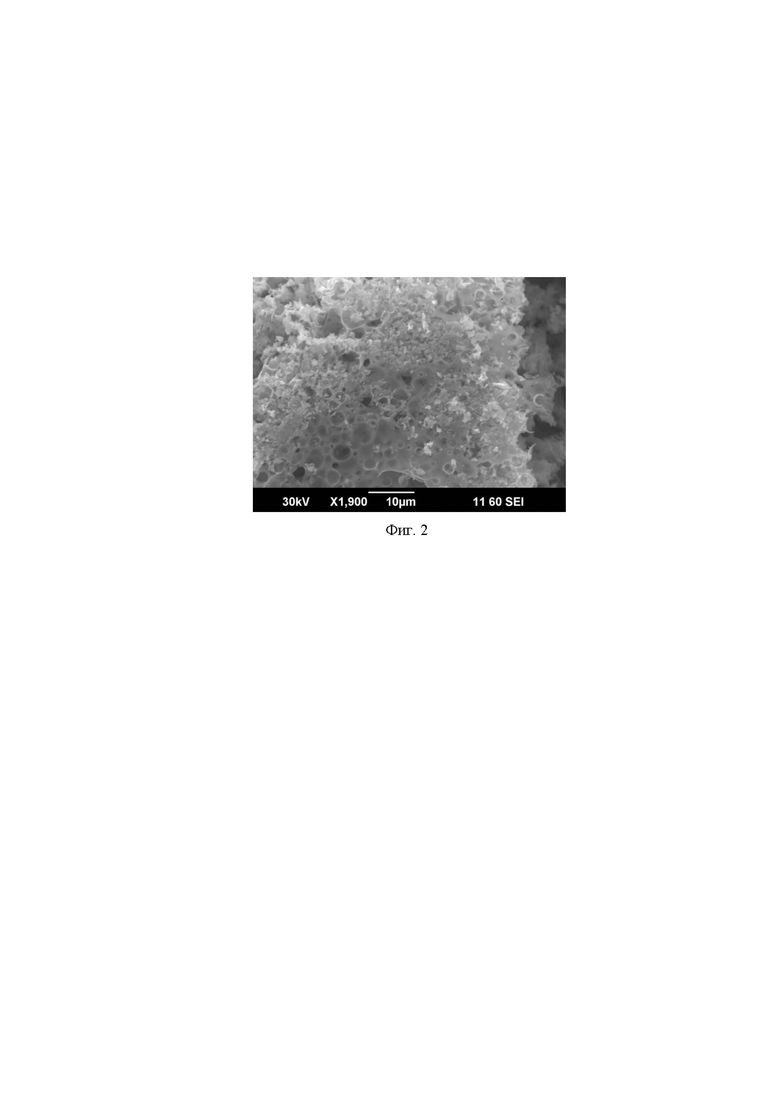

На фиг.2 изображен снимок частиц образовавшегося молибдена с помощью электронного микроскопа.

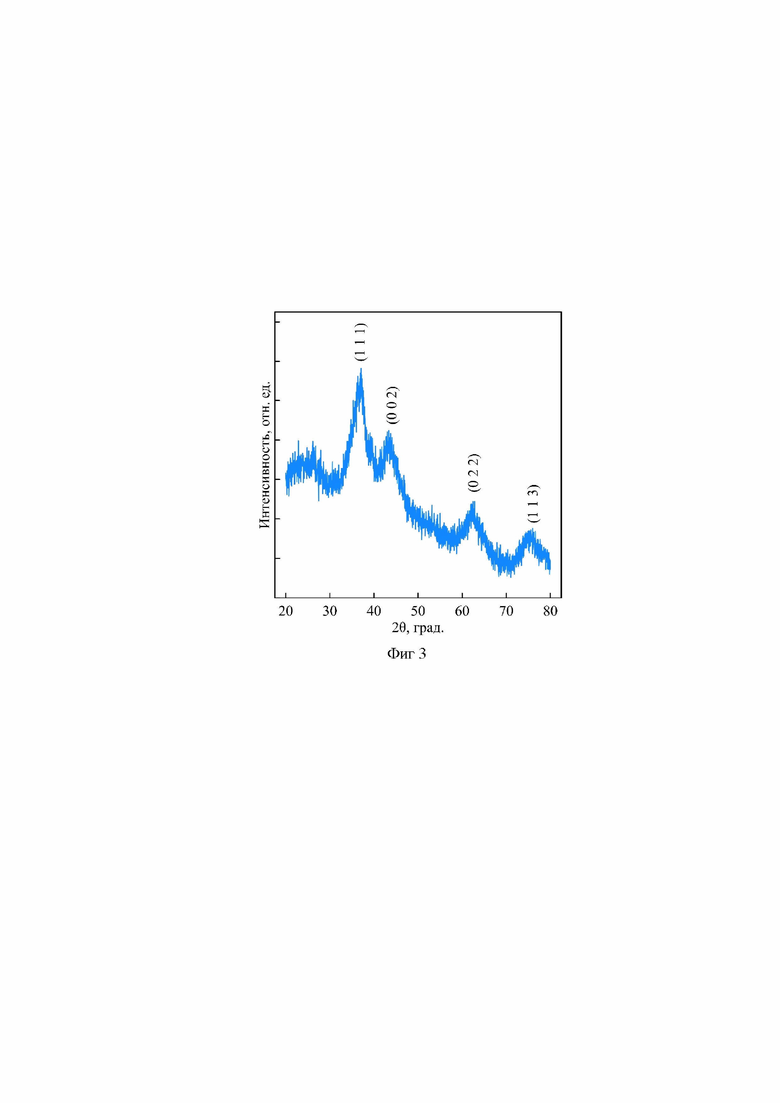

На фиг.3 изображена дифрактограмма ультрадисперсного металлического молибдена.

Предлагаемый способ получения металлического молибдена заключается в следующем: порошкообразные прекурсор молибдена (молибдат аммония), мочевину, лимонную кислоту растворяют в дистиллированной воде, взятых в мольном соотношении 1.1 ÷ 1.3 : 1.6 ÷ 1.8 : 3.2 ÷ 3.7. Полученный раствор нагревают до кипения (200 - 350°С), после чего добавляют нитрат аммония, взятый в соотношении, мол.: нитрат аммония:молибдат аммония = 15.0 ÷ 18.0 : 1.1÷ 1.3, выпаривают жидкость. После удаления воды происходит инициация экзотермической окислительно-восстановительной реакции при термическом разложении сформированного полимерного геля с образованием большого количества газообразных продуктов, в результате чего формируется пенообразный продукт (как проиллюстрировано на фиг. 1), состоящий из слабокристаллизованных ультрадисперсных частиц (фиг. 2) металлического молибдена (фиг. 3).

Конечный продукт был аттестован на дифрактометре Shimadzu XRD-7000, электронном микроскопе JEOL JSM 6390LA 6390.

Частицы образующегося металлического молибдена представляют мягкие хлопьевидные агломераты из сферообразных слабокристаллизовавшихся кристаллитов, формирующихся из полученной в результате гелирования пены.

Предлагаемый способ иллюстрируется следующим примером:

Пример 1.

Берут 2.45 г молибдата аммония, 8.76 г лимонной кислоты и 1.25 г мочевины, что соответствует мольному соотношению 1.2 : 1.8 : 3.5. Порошки, взятые в вышеуказанном соотношении растворяют в небольшом количестве дистиллированной воды (около 100 мл) и нагревают до 300°С. После чего к образующемуся гелю добавляют 16.71 г нитрата аммония, что соответствует мольному отношению молибдат аммония:нитрат аммония 1.2 : 16.5. и выпаривают жидкость. После удаления воды происходит инициация экзотермической окислительно-восстановительной реакции при термическом разложении сформированного полимерного геля с образованием большого количества газообразных продуктов. В результате реакции образуется полимерный гель, который превращается в пену при удалении воды. После чего при достижении температуры разложения происходит самопроизвольная экзотермическая окислительно-восстановительная реакция образования металлического молибдена.

В результате полученная пена состоит из слабокристаллизованного ультрадисперсного металлического молибдена с пространственной группой Fm3m (COD 96-900-8475) с параметром элементарной ячейки 4.160Å, представляющего собой хлопьеобразные агломераты из сферических частиц.

Пример 2.

Берут 2,24 г молибдата аммония, 7,78 г лимонной кислоты и 1,14 г мочевины, что соответствует мольному соотношению 1.1 : 1.6 : 3.2. Порошки, взятые в вышеуказанном соотношении растворяют в небольшом количестве дистиллированной воды (около 100 мл) и нагревают до 200°С. После чего к образующемуся гелю добавляют 15,19 г нитрата аммония, что соответствует мольному отношению молибдат аммония:нитрат аммония 1.1 : 15.0. и выпаривают жидкость. После удаления воды происходит инициация экзотермической окислительно-восстановительной реакции при термическом разложении сформированного полимерного геля с образованием большого количества газообразных продуктов. В результате реакции образуется полимерный гель, который превращается в пену при удалении воды. После чего при достижении температуры разложения происходит самопроизвольная экзотермическая окислительно-восстановительная реакция образования металлического молибдена.

В результате полученная пена состоит из слабокристаллизованного ультрадисперсного металлического молибдена с пространственной группой Fm3m (COD 96-900-8475) с параметром элементарной ячейки 4.160Å, представляющего собой хлопьеобразные агломераты из сферических частиц.

Пример 3.

Берут 2,65 г молибдата аммония, 8,76 г лимонной кислоты и 1,32 г мочевины, что соответствует мольному соотношению 1.3 : 1.8 : 3.7. Порошки, взятые в вышеуказанном соотношении растворяют в небольшом количестве дистиллированной воды (около 100 мл) и нагревают до 350°С. После чего к образующемуся гелю добавляют 18,23 г нитрата аммония, что соответствует мольному отношению молибдат аммония:нитрат аммония 1.3 : 18.0. и выпаривают жидкость. После удаления воды происходит инициация экзотермической окислительно-восстановительной реакции при термическом разложении сформированного полимерного геля с образованием большого количества газообразных продуктов. В результате реакции образуется полимерный гель, который превращается в пену при удалении воды. После чего при достижении температуры разложения происходит самопроизвольная экзотермическая окислительно-восстановительная реакция образования металлического молибдена.

В результате полученная пена состоит из слабокристаллизованного ультрадисперсного металлического молибдена с пространственной группой Fm3m (COD 96-900-8475) с параметром элементарной ячейки 4.160Å, представляющего собой хлопьеобразные агломераты из сферических частиц.

Таким образом, авторами предлагается способ получения металлического молибдена, позволяющий получать ультрадисперсный порошок в одну технологическую стадию при невысоких температурах. Дополнительным положительным эффектом является возможность масштабирования способа с целью использования в промышленном производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения наночастиц диоксида молибдена | 2021 |

|

RU2767917C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРИРОВАНИЯ ФУРФУРОЛА И ФУРФУРИЛОВОГО СПИРТА ДО 2-МЕТИЛФУРАНА | 2019 |

|

RU2722837C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МОЛИБДЕНА | 2007 |

|

RU2354726C1 |

| Способ получения ванадата металла | 2022 |

|

RU2794821C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ | 2006 |

|

RU2417124C2 |

| Способ получения композита триоксид молибдена/углерод | 2023 |

|

RU2804364C1 |

| МЕТАЛЛОКСИДНЫЙ КАТАЛИЗАТОР ДЛЯ ВЫРАЩИВАНИЯ ПУЧКОВ УГЛЕРОДНЫХ НАНОТРУБОК ИЗ ГАЗОВОЙ ФАЗЫ | 2010 |

|

RU2427423C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2012 |

|

RU2491123C1 |

| КАТАЛИЗАТОР ГИДРИРОВАНИЯ ФУРФУРОЛА И ФУРФУРИЛОВОГО СПИРТА ДО 2-МЕТИЛФУРАНА | 2019 |

|

RU2722836C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2566307C1 |

Изобретение относится к химической технологии получения тугоплавких металлов, в частности к получению порошка металлического молибдена. Способ включает получение водного раствора молибдата аммония, мочевины и лимонной кислоты, взятых в соотношении, мол.: молибдат аммония мочевина:лимонная кислота = 1,1-1,3:1,6-1,8:3,2-3,7. Полученный раствор нагревают до температуры 200-350°С с последующим добавлением нитрата аммония, взятого в соотношении, мол.: нитрат аммония:молибдат аммония = 15,0-18,0:1,1-1,3, упаривают с инициированием реакции самораспространяющегося высокотемпературного синтеза (СВС) и осуществляют выдержку до завершения горения. Обеспечивается получение ультрадисперсного порошка в одну стадию при невысоких температурах. 3 ил., 3 пр.

Способ получения порошка металлического молибдена, включающий получение водного раствора молибдата аммония, мочевины и лимонной кислоты, взятых в соотношении, мол.: молибдат аммония:мочевина:лимонная кислота = 1,1-1,3:1,6-1,8:3,2-3,7, нагревание раствора до температуры 200-350°С с последующим добавлением нитрата аммония, взятого в соотношении, мол.: нитрат аммония:молибдат аммония = 15,0-18,0:1,1-1,3, упаривание полученного раствора с инициированием реакции самораспространяющегося высокотемпературного синтеза (СВС) и выдержку до завершения горения.

| US 8147586 B2, 03.04.2012 | |||

| EP 4101818 A1, 14.12.2022 | |||

| CN 109848431 A, 07.06.2019 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ МЕТАЛЛОВ W, MO, RE, CU, NI, CO И ИX CПЛABOB | 1993 |

|

RU2048279C1 |

| МИЛЮКОВА И.В | |||

| и др | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Вестник Югорского государственного университета, 2019, выпуск 4 (55), с.27-32 | |||

| XIAO-HUI YANG et.al | |||

| Mechanism and kinetics of | |||

Авторы

Даты

2024-07-30—Публикация

2024-02-21—Подача