Изобретение относится к общему машиностроению и используется для изготовления блока зубчатых колес узлов приводов авиационных газотурбинных двигателей.

Авиационные зубчатые колеса, как правило, имеют двух, а в некоторых случаях трехпоточную конструкцию, при этом предъявляются высокие требования к их изготовлению в части биения венцов относительно друг друга и шлифование зубьев зубчатых венцов. Шлифование зубьев близко расположенных зубчатых венцов известными приемлемыми технологическими способами невозможно.

Известен способ изготовления сварного зубчатого колеса больших размеров (SU 1037002, F16H 55/11, 1983 г.) Однако известный способ не позволяет получать зубчатые колеса высокой надежности из-за большого количества сварных швов, близости расположения швов к зубчатому венцу и ступице колеса. Известный способ не обеспечивает возможность изготовления многопоточного варианта зубчатого колеса.

Наиболее близким к заявляемому является способ изготовления блока зубчатых колес (Авторское свидетельство СССР №981745, F16H 55/17, 1982 г.), включающий соединение зубчатого колеса 1-го потока, имеющего ступицу с посадочной поверхностью и венец, и зубчатого колеса 2-го потока, имеющего ступицу с посадочной поверхностью, венец и диафрагму, по их посадочным поверхностям и осуществление электронно-лучевой сварки соединенных зубчатых колес на заданную глубину.

В процессе сварки электронно-лучевым методом в ступицах зубчатых колес образуются прикорневые зоны с частицами шлака и пористостью материала, которые в совокупности с неоднородностью кратера шва являются концентраторами напряжений, что приводит к развитию усталостных трещин и к поломке зубчатых колес. Поэтому основным недостатком известного способа является низкая надежность соединения зубчатых колес, полученных известным способом.

В авиационном двигателестроении такой способ изготовления многократно приводил к разрушению зубчатых колес в эксплуатации. При этом усталостные трещины всегда развивались по одному из двух направлений - или от кратера шва, или от корневой зоны.

Известный способ не обеспечивает высокую точность изготовления блока зубчатых колес из-за возможного коробления и смещения венцов при сварке, вызывающих повышенное биение зубчатых венцов относительно друг друга.

Техническая задача заключается в повышении надежности соединения зубчатых колес за счет удаления концентраторов напряжений в зоне кратера и корня сварного шва блока зубчатых колес, а также в повышении точности изготовления за счет исключения коробления и смещения венцов зубчатых колес при сварке, проведения чистовой обработки венца зубчатого колеса 2-го потока после сварки и токарной обработки.

Сущность изобретения заключается в следующем. При осуществлении способа изготовления блока зубчатых колес, включающего соединение зубчатого колеса 1-го потока, имеющего ступицу с посадочной поверхностью и венец, и зубчатого колеса 2-го потока, имеющего ступицу с посадочной поверхностью, венец и диафрагму, по их посадочным поверхностям и осуществление электронно-лучевой сварки соединенных зубчатых колес на заданную глубину согласно изобретению предварительно осуществляют обработку зубчатых колес 1-го и 2-го потоков путем шлифования венца зубчатого колеса 1-го потока, выполнения на ступице зубчатого колеса 1-го потока фаски и буртика с толщиной, равной 0,25-0,3 длины его посадочной поверхности, и выполнения на ступице зубчатого колеса 2-го потока фаски той же конфигурации, что и на ступице зубчатого колеса 1-го потока, соединение зубчатых колес 1-го и 2-го потоков осуществляют с заданной посадкой путем напрессовки зубчатого колеса 2-го потока на посадочную поверхность зубчатого колеса 1-го потока до упора в буртик ступицы последнего с получением кольцевой канавки, образованной фасками зубчатых колес, затем осуществляют размагничивание соединенных зубчатых колес и защищают кожухом венец зубчатого колеса 1-го потока, электронно-лучевую сварку проводят в три этапа, выполняют сварку по меньшей мере в четырех равноудаленных точках кольцевой канавки, сваривают зубчатые колеса по всей окружности канавки на глубину канавки, изменяют режим сварки и осуществляют сварку на всю длину сопряженных посадочных поверхностей зубчатых колес и толщину буртика до появления точечных раковин на внешней поверхности буртика, затем охлаждают соединенные зубчатые колеса и осуществляют обработку последних путем токарной обработки диафрагмы и ступицы зубчатого колеса 2-го потока, ступицы зубчатого колеса 1-го потока с удалением буртика, кратера сварного шва и корня сварного шва, затем проводят чистовую механическую обработку зубчатого венца зубчатого колеса 2-го потока.

Соединение зубчатых колес по ступицам необходимо осуществлять с минимальным расчетным натягом. Зубчатый венец колеса 1-го потока шлифуют для обеспечения высокой точности параметров зубчатого венца. При этом на ступице выполняют фаску и буртик, толщина которого составляет 0,25-0,3 длины посадочной поверхности, что обеспечивает качественную сварку. Указанное соотношение толщины буртика h и длины посадочной поверхности L получено экспериментальным путем. В случае, если h/L<0,25, возможны сквозные прожоги с утечкой расплавленного металла. При h/L>0,3 контроль результатов сварки обеспечен не будет, т.к. не появятся точечные раковины на внешней поверхности буртика, по которым судят об отклонении электронного луча при электронно-лучевой сварке из-за остаточной намагниченности деталей.

На ступице зубчатого колеса 2-го потока также выполненяют фаску той же конфигурации, что и на ступице зубчатого колеса 1-го потока. Соединение зубчатых колес 1-го и 2-го потоков осуществляют с заданной посадкой путем напрессовки зубчатого колеса 2-го потока на посадочную поверхность зубчатого колеса 1-го потока до упора в буртик ступицы последнего с получением кольцевой канавки, образованной фасками ступиц. Заданная посадка обеспечивает минимальное биение и соосность зубчатых венцов относительно друг друга.

Затем осуществляют размагничивание собранного блока зубчатых колес с целью исключения отклонения электронного луча от прямолинейного направления.

Защищают венец зубчатого колеса 1-го потока кожухом, чтобы исключить попадание капель расплавленного металла на шлифованный венец при сварке.

Электронно-лучевую сварку проводят в три этапа. Предварительно по меньшей мере в четырех равноудаленных точках на канавке выполняют сварку («прихватывают») с целью исключения коробления и смещения венца зубчатого колеса 2-го потока относительно 1-го. На втором этапе сваривают зубчатые колеса по всей окружности канавки на глубину этой канавки, образованной фасками. Изменив режим сварки, осуществляют сварку на всю длину сопряженных посадочных поверхностей и толщину буртика до появления точечных раковин на внешней поверхности буртика, что необходимо для контроля глубины выполненной сварки.

После охлаждения обработку блока зубчатых колес проводят с обеих сторон по заданным контурам на расчетную глубину. Осуществляют обработку соединенных (длока) зубчатых колес путем токарной обработки диафрагмы и ступицы зубчатого колеса 2-го потока, ступицы зубчатого колеса 1-го потока с удалением буртика. При этом, снимая часть металла, гарантированно удаляют такие концентраторы напряжения, как неровности кратера, непроваренные участки, возникающие вследствие отклонения электронного луча из-за явления остаточной намагниченности деталей, а также шлак, пористость материала в зоне корня шва.

Далее выполняют чистовую механическую обработку зубчатого венца 2-го потока (шлифование).

Изобретение проиллюстрировано следующими фигурами.

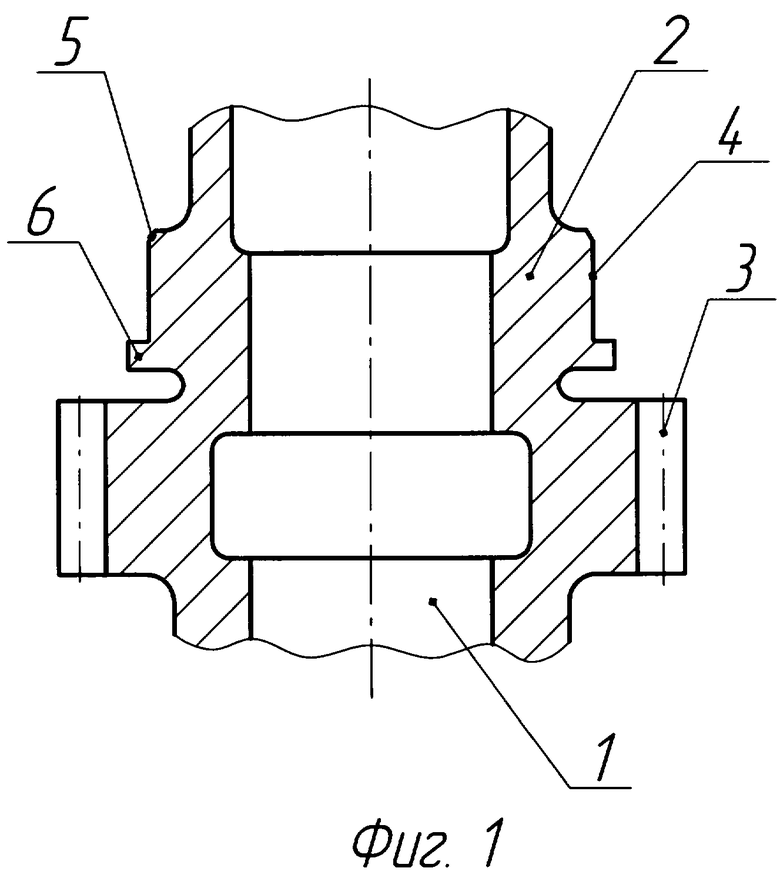

На фиг.1 изображено зубчатое колесо 1-го потока до сборки, на фиг.2 - зубчатое колесо 2-го потока до сборки.

На фиг.3 - блок зубчатых колес в собранном виде перед электронно-лучевой сваркой. Стрелкой показано направление электронного луча.

На фиг.4 представлен блок зубчатых колес после электронно-лучевой сварки и токарной обработки.

Зубчатое колесо 1-го потока 1 включает ступицу 2, венец 3 первого потока, профили зубьев которого прошли окончательную обработку шлифованием. На ступице 2 имеется участок с посадочной поверхностью 4, фаской 5 и упорным буртиком 6. Зубчатое колесо 2-го потока 7 включает зубчатый венец 8 второго потока, не обработанный шлифованием, обод 9, плоскую диафрагму 10, ступицу 11, имеющую посадочную поверхность 12 с фаской 13 для обеспечения сборки и фаской 14 для последующей сварки.

Свободное пространство 15 предназначено для введения в него защитного кожуха (не показан), предназначенного для защиты зубчатого венца 3 первого потока. Фаски 5 и 14 образуют кольцевую канавку 16. На буртике 6 показана внешняя поверхность 17. Токарная обработка блока зубчатых колес после сварки выполняется по контурам 18 и 19, обозначенным утолщенными линиями, и по сварному шву 20.

Блок зубчатых колес изготавливают следующим образом.

На посадочную поверхность 4 зубчатого колеса 1-го потока 1 с посадкой, например, Н6/n5 напрессовывают зубчатое колесо 2-го потока 7 до упора в буртик 6. В связи с тем что номинальные размеры посадочных поверхностей 4 и 12 одинаковые, фаски 5 и 14 совмещаются таким образом, чтобы образовалась кольцевая канавка 16. При этом канавка 16 может иметь коническую или прямоугольную форму в зависимости от формы фасок на зубчатых колесах 1-го и 2-го потоков. Блок зубчатых колес размагничивают. В пространство 15 устанавливают защитный кожух и закрепляют блок зубчатых колес в специальной установке на подставке (не показана) с возможностью вращения. Электронно-лучевая сварка выполняется в вакууме. Электронный луч наводят на центр канавки 16.

Сварку выполняют в три этапа. Первоначально зубчатые колеса приваривают («прихватывают») по четырем точкам в канавке 16. На втором этапе расчетным режимом сваривают колеса по всей кольцевой канавке 16 на всю глубину. На третьем этапе выполняют сварку колес расчетным режимом до проплавления насквозь упорного буртика 6 и появления на внешней поверхности 17 буртика 6 точечных раковин.

Контроль проплавления выполняют визуально. После сварки выполняют токарную обработку блока зубчатых колес с обеих сторон по контурам 18 и 19, а также срезают кратер и корень сварного шва 20.

При этом, снимая часть металла, гарантированно удаляют такие концентраторы напряжения, как неровности кратера, непроваренные участки, возникающие вследствие отклонения электронного луча из-за явления остаточной намагниченности деталей, шлак и пористость материала в зоне корня шва.

После охлаждения и токарной обработки зубчатого колеса выполняют шлифование зубьев зубчатого венца 2-го потока. В случае несоответствия шва установленным требованиям необходимо выполнять повторную сварку с последующим повторным снятием металла на меньшую величину.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта зубчатых колес | 1985 |

|

SU1288414A1 |

| Составное зубчатое колесо | 1990 |

|

SU1739153A1 |

| СВАРОЧНАЯ СИСТЕМА С ДВУМЯ НАПРАВЛЯЮЩИМИ | 2022 |

|

RU2795223C1 |

| Способ электронно-лучевой сварки деталей | 2018 |

|

RU2681067C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ Абрамова В.А. | 2014 |

|

RU2568626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТОГО КОЛЕСА БОЛЬШОГО ДИАМЕТРА | 2020 |

|

RU2730714C1 |

| Способ восстановления зубчатых колес | 1983 |

|

SU1346382A1 |

| Металлополимерное зубчатое колесо | 1977 |

|

SU667737A1 |

| Составное зубчатое колесо | 1983 |

|

SU1100452A1 |

| Блок зубчатых колес | 1981 |

|

SU981745A1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении блока зубчатых колес узлов приводов авиационных газотурбинных двигателей. Шлифуют венец зубчатого колеса 1-го потока. Выполняют на ступице зубчатого колеса 1-го потока фаски и буртик с толщиной, равной 0,25-0,3 длины его посадочной поверхности. Выполняют на ступице зубчатого колеса 2-го потока фаски той же конфигурации, что и на ступице зубчатого колеса 1-го потока. Осуществляют соединение зубчатых колес 1-го и 2-го потоков путем напрессовки зубчатого колеса 2-го потока на посадочную поверхность зубчатого колеса 1-го потока до упора в буртик ступицы последнего с получением кольцевой канавки, образованной фасками зубчатых колес. Осуществляют размагничивание соединенных зубчатых колес и защищают кожухом венец зубчатого колеса 1-го потока. Осуществляют электронно-лучевую сварку в три этапа: выполняют сварку по меньшей мере в четырех равноудаленных точках кольцевой канавки, сваривают зубчатые колеса по всей окружности канавки на глубину канавки и осуществляют сварку на всю длину сопряженных посадочных поверхностей зубчатых колес и толщину буртика. Охлаждают соединенные зубчатые колеса и осуществляют обработку последних путем токарной обработки диафрагмы и ступицы зубчатого колеса 2-го потока, ступицы зубчатого колеса 1-го потока с удалением буртика, кратера сварного шва и корня сварного шва. Проводят чистовую механическую обработку зубчатого венца зубчатого колеса 2-го потока. В результате повышается надежность соединения зубчатых колес и повышается точность их изготовления. 4 ил.

Способ изготовления блока зубчатых колес, включающий соединение зубчатого колеса 1-го потока, имеющего ступицу с посадочной поверхностью и венец, и зубчатого колеса 2-го потока, имеющего ступицу с посадочной поверхностью, венец и диафрагму, по их посадочным поверхностям и осуществление электронно-лучевой сварки соединенных зубчатых колес на заданную глубину, отличающийся тем, что предварительно осуществляют обработку зубчатых колес 1-го и 2-го потоков путем шлифования венца зубчатого колеса 1-го потока, выполнения на ступице зубчатого колеса 1-го потока фаски и буртика с толщиной, равной 0,25-0,3 длины его посадочной поверхности, и выполнения на ступице зубчатого колеса 2-го потока фаски той же конфигурации, что и на ступице зубчатого колеса 1-го потока, соединение зубчатых колес 1-го и 2-го потоков осуществляют с заданной посадкой путем напрессовки зубчатого колеса 2-го потока на посадочную поверхность зубчатого колеса 1-го потока до упора в буртик ступицы последнего с получением кольцевой канавки, образованной фасками зубчатых колес, затем осуществляют размагничивание соединенных зубчатых колес и защищают кожухом венец зубчатого колеса 1-го потока, электронно-лучевую сварку проводят в три этапа, выполняют сварку по меньшей мере в четырех равноудаленных точках кольцевой канавки, сваривают зубчатые колеса по всей окружности канавки на глубину канавки, изменяют режим сварки и осуществляют сварку на всю длину сопряженных посадочных поверхностей зубчатых колес и толщину буртика до появления точечных раковин на внешней поверхности буртика, затем охлаждают соединенные зубчатые колеса и осуществляют обработку последних путем токарной обработки диафрагмы и ступицы зубчатого колеса 2-го потока, ступицы зубчатого колеса 1-го потока с удалением буртика, кратера сварного шва и корня сварного шва, затем проводят чистовую механическую обработку зубчатого венца зубчатого колеса 2-го потока.

| Блок зубчатых колес | 1981 |

|

SU981745A1 |

| Способ изготовления сборных ходовых винтов | 1985 |

|

SU1298033A1 |

| Составное зубчатое колесо | 1987 |

|

SU1551900A1 |

| JP 3157550 A, 05.07.1991 | |||

| GB 1391026 A, 16.04.1975. | |||

Авторы

Даты

2009-05-20—Публикация

2007-07-04—Подача