Изобретение относится к области автоматизированного гравирования с использованием программно-аппаратных комплексов для его осуществления и предназначено для художественно-декоративной обработки функциональной поверхности изделий из различных материалов (например, для оформления фасадов зданий и сооружений, памятников, украшения интерьеров) путем факсимильно точного переноса изображения с копируемого оригинала на поверхность изделия, преимущественно полированную.

Из уровня техники известен способ формирования полутонового изображения в функциональном слое изделия (посредством гравирования с использованием автоматизированного программно-аппаратного комплекса для его осуществления), включающий следующую последовательность технологических операций. Сканирование исходного изображения оригинала преимущественно оптоэлектронными средствами. Регистрацию и обработку полученной информации с возможностью преобразования отраженного от оригинала видеосигнала в последовательность управляющих электрических импульсов с частотной и/или амплитудной модуляцией по уровню модулирующего напряжения, генерируемого посредством отраженного светового потока, интенсивность которого является функцией отражательной способности дискретных структурных элементов оригинала. Передачу управляющих электрических импульсов на электромеханическое исполнительное устройство с формообразующим рабочим инструментом, рабочее возвратно-поступательное перемещение которого (в направлении вдоль нормали к поверхности функционального слоя изделия) осуществляют посредством подпружиненного сердечника электромеханического преобразователя исполнительного узла исполнительного устройства. При этом в состав исполнительного устройства включают ортогональную координатную электромеханическую (мехатронную) систему перемещения инструмента относительно поверхности функционального слоя изделия. Посредством данной системы обеспечивают строчную и кадровую развертку изображения в процессе формирования профиля его дискретных структурных элементов в объеме функционального слоя путем избирательного механического удаления материала этого слоя на нормируемую глубину. Нормируемую глубину коррелируют в зависимости от отражательной способности аналогичных структурных элементов оригинала изображения (SU, №1738686 А1, 1992 г.).

К основным недостаткам данного известного из уровня техники способа формирования полутонового изображения в функциональном слое изделия посредством гравирования с использованием автоматизированного программно-аппаратного комплекса для его осуществления можно отнести следующее.

Относительно невысокое качество формируемого в функциональном слое изделия полутонового изображения в связи с тем, что его дискретные структурные элементы образуют в режиме ударной нагрузки. Следствием этого является: образование сколов в случае выполнения функционального слоя из хрупкого материала; контурных наплывов - в случае выполнения функционального слоя из пластичного материала; отслаивание функционального слоя от основы - в случае формирования функционального слоя изделия путем его адгезионной связи с основой. Очевидно, что данные эффекты оказывают негативное влияние на качество и точность воспроизводимого полутонового изображения ввиду доминирования в отраженном от обработанной поверхности функционального слоя изделия световом потоке диффузной компоненты над зеркально отраженной компонентой.

Таким образом, ухудшаются оптические параметры контрастности сформированного в функциональном слое изображения и его четкости, являющиеся основными характеристиками качества визуального восприятия изображения в целом.

В основу настоящего изобретения была положена задача повышения качества формируемого изображения и соответственно улучшения его визуального восприятия за счет реализации формообразующего движения инструмента в режиме динамического микрофрезерования (ДМФ) при формировании профиля его дискретных структурных элементов (т.е. в режиме резания с образованием стружки /удалением материала/ путем обеспечения интегрального движения инструмента посредством его поступательного перемещения одновременно с вращением, причем от независимых приводов).

Технический результат, обеспечиваемый заявленными способом, состоит в том, что технологические особенности способа с учетом конструктивного выполнения программно-аппаратного комплекса для его осуществления (обеспечивающее в совокупности реализацию процесса обработки в технологическом режиме ДМФ) расширяют функциональные возможности обработки по глубине функционального слоя изделий из различной номенклатуры материалов, что позволяет улучшить контрастность изображения и существенно повышает производительность процесса при повышении качества формируемого изображения в целом за счет повышения качества обработанной поверхности и точности формы профиля дискретных структурных элементов изображения.

Инструмент, работающий в режиме ДМФ, исключает образование наплывов при обработке пластичных материалов и дополнительных сколов при обработке хрупких материалов, позволяет получать качественные изделия из биметаллов и материалов с различной оптической плотностью поверхности и внутреннего слоя. То есть снимаются известные ограничения ударного способа формирования (гравирования) полутонового изображения. Простота конструкции реализующего способ комплекса позволяет легко регулировать настроечные параметры системы в зависимости от физико-механических свойств обрабатываемого материала.

Поставленная задача решается посредством того, что в способе формирования полутонового изображения в функциональном слое изделия, включающем: сканирование исходного изображения оригинала преимущественно оптоэлектронными средствами; регистрацию и обработку полученной информации с возможностью преобразования отраженного от оригинала видеосигнала в последовательность управляющих электрических импульсов с частотной и/или амплитудной модуляцией по уровню модулирующего напряжения, генерируемого посредством отраженного светового потока (интенсивность которого является функцией отражательной способности дискретных структурных элементов оригинала); передачу управляющих электрических импульсов на электромеханическое исполнительное устройство с формообразующим рабочим инструментом, рабочее возвратно-поступательное перемещение которого (в направлении вдоль нормали к поверхности функционального слоя изделия) осуществляют посредством подпружиненного сердечника электромеханического преобразователя исполнительного узла исполнительного устройства; при этом в состав исполнительного устройства включают ортогональную координатную электромеханическую систему перемещения инструмента относительно поверхности функционального слоя изделия, посредством которой обеспечивают строчную и кадровую развертку изображения в процессе формирования профиля его дискретных структурных элементов в объеме функционального слоя (путем избирательного механического удаления материала этого слоя на нормируемую глубину, которую коррелируют в зависимости от отражательной способности аналогичных структурных элементов оригинала изображения) согласно изобретению: процесс сканирования исходного изображения оригинала осуществляют однократно и независимо от процесса непосредственного формирования этого изображения в функциональном слое изделия, для чего используют двухуровневую систему управления технологическим процессом с переменным алгоритмом ее функционирования; в качестве верхнего уровня системы управления используют персональный компьютер, а в качестве нижнего уровня - программируемый контроллер с пятью выходами, функционально являющимися каналами управления соответствующими узлами исполнительного устройства; обработку информации (полученной в процессе сканирования исходного изображения оригинала) осуществляют путем ввода в память персонального компьютера графического образа упомянутого изображения и преобразования его программными средствами в массив пиксельной последовательности, соответствующий полутоновой растровой структуре исходного изображения, который построчно передают через порт компьютера в память программируемого контроллера с программно организованным импульсным генератором, посредством которых осуществляют упомянутую модуляцию управляющих электрических импульсов с выводом управляющих исполнительным устройством сигналов (в виде сформированной последовательности электрических импульсов) на соответствующие выходы программируемого контроллера; в качестве координатной электромеханической системы перемещения инструмента используют трехкоординатную систему, узлы которой осуществляют управляемое перемещение инструмента по трем ортогональным осям X, У и Z, две из которых, Х и У, пространственно ориентированы вдоль поверхности функционального слоя; управление узлами электромеханической системы перемещения осуществляют посредством упомянутой последовательности управляющих импульсов, поступающих с первого, второго и третьего выходов программируемого контроллера; избирательное механическое удаления материала функционального слоя на нормируемую глубину осуществляют методом динамического микрофрезерования, для чего: инструменту дополнительно сообщают вращательное движение посредством входящего в состав упомянутого исполнительного узла в качестве второго звена независимого пневмопривода вращения, управление которым осуществляют модулированными электрическими импульсами с пятого и четвертого выходов программируемого контроллера, причем с четвертого выхода, функционально являющегося управляющим каналом электромеханического преобразователя - через обмотку катушки преобразователя, при этом возвратно-поступательное перемещение инструмента организуют в режиме импульсной передачи ему кинетической энергии сердечника электромеханического преобразователя ударно-динамическим методом; возврат подпружиненного сердечника электромеханического преобразователя в исходное положение (после импульсной передачи инструменту нормируемого запаса кинетической энергии) осуществляют в момент отсутствия управляющего импульса с четвертого выхода программируемого контроллера; динамику возвратных перемещений сердечника и инструмента обеспечивают из условия исключения их ударно-динамического взаимодействия при отсутствии поступления управляющего импульса на обмотку катушки преобразователя, для чего в момент обратного хода сердечника осуществляют демпфирование его свободных колебаний; при этом за период времени между двумя последовательными управляющими электрическими импульсами (поступающими на обмотку катушки электромеханического преобразователя) осуществляют формирование профиля каждого дискретного структурного элемента полутонового изображения (формируемого в функциональном слое) на полную нормируемую глубину и обеспечивают возврат сердечника электромеханического преобразователя, а также инструмента в исходное рабочее положение.

Целесообразно динамику интегрального формообразующего движения инструмента (включающего его поступательное перемещение и вращение относительно оси Z) обеспечивать таковой, что за время формирования профиля каждого дискретного структурного элемента полутонового изображения (формируемого в функциональном слое на полную нормируемую глубину) инструмент совершает, по меньшей мере, один полный оборот.

Оптимально формирование профиля дискретных структурных элементов полутонового изображения (формируемого в функциональном слое) осуществлять в режиме динамического микрофрезерования как при внедрении инструмента в материал функционального слоя на нормируемую глубину, так и при обратном ходе, при этом необходимую динамику поступательного перемещения в процессе обратного хода обеспечивают посредством возвратных упругих элементов, связывающих первое звено - электромеханический преобразователь, со вторым звеном исполнительного узла исполнительного устройства вдоль оси Z перемещения инструмента.

Разумно в процессе технологического цикла формирования изображения обеспечивать корреляцию регламентированного технологического зазора А между вершиной инструмента и поверхностью функционального слоя, для чего узел перемещения инструмента вдоль оси Z оснащают системой слежения с обратной связью, коммутационно связанной с третьим выходом программируемого контроллера, функционально являющимся управляющим каналом упомянутого узла перемещения.

Наиболее оптимально в качестве формообразующего рабочего инструмента использовать коническую фрезу.

Изобретение иллюстрируется графическими материалами.

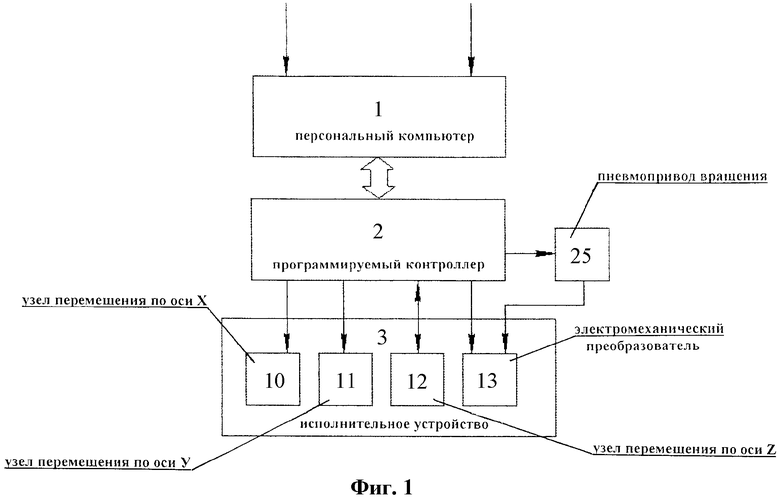

Фиг.1 - функциональная схема программно-аппаратного комплекса для реализации способа.

Фиг.2 - схема конструктивного выполнения программно-аппаратного комплекса (реализующего способ) в аксонометрической проекции.

Фиг.3 - конструкция исполнительного узла.

Фиг.4 - кинематическая схема исполнительного узла.

Фиг.5 - фотографический снимок исполнительного узла.

Фиг.6 - амплитудно-частотная характеристика последовательности управляющих импульсов.

Фиг.7 - графическая иллюстрация динамики перемещения подвижных элементов исполнительного узла в промежуток времени между двумя последовательными управляющими сигналами (импульсами).

Фиг.8 и 9; Фиг.10 и 11; Фиг.12 и 13; Фиг.14 и 15 - теоретическое (расчетное) и реальное (фотоснимки) изменение формы дискретных структурных элементов формируемого изображения в зависимости от скорости вращения инструмента и скорости его осевой подачи посредством ударного воздействия (режимы процесса динамического микрофрезерования указаны непосредственно на фотоснимках).

В графических материалах позиционно обозначены следующие системы, узлы и элементы:

1 - компьютер персональный;

2 - контроллер программируемый (с программно организованным импульсным генератором);

3 - устройство исполнительное:

4 - портальный каркас;

5 - мост;

6 - траверса кадровой развертки;

7 - направляющая траверсы кадровой развертки;

8 - каретка строчной развертки;

9 - узел исполнительный;

10 - узел перемещения траверсы 6 кадровой развертки по оси X;

11 - узел перемещения каретки 8 строчной развертки по оси У;

12 - узел вертикального перемещения исполнительного узла по оси Z;

13 - преобразователь электромеханический;

14 - регулятор хода;

15 - направляющая;

16 - толкатель;

17 - переходник;

18 - прижим;

19 - штуцер;

20 - пружина возвратная;

21 - винт возвратной пружины;

22 - винт прижима;

23 - подшипник шариковый;

24 - винт, соединяющий переходник с корпусом электромеханического преобразователя;

25 - пневмопривод вращения;

26 - турбина пневмопривода;

27 - зажим цанговый;

28 - инструмент формообразующий;

29 - основание портального каркаса;

30 - винт регулировочный вертикального перемещения исполнительного узла по оси Z;

31 - гайка регулировочного винта 30;

32 - сердечник электромеханического преобразователя;

33 - катушка электромеханического преобразователя;

34 - пружина возвратная сердечника ЭМП;

35 - демпфер обратного хода сердечника;

36 - пружина демпфера обратного хода сердечника;

37 - подшипники скольжения.

Физико-технологическая сущность заявленного способа заключается в следующем.

Способ формирования полутонового изображения в функциональном слое изделия включает следующую последовательность технологических операций.

Сканирование исходного изображения оригинала преимущественно оптоэлектронными средствами. Регистрацию и обработку полученной информации с возможностью преобразования отраженного от оригинала видеосигнала в последовательность управляющих электрических импульсов с частотной и/или амплитудной модуляцией по уровню модулирующего напряжения, генерируемого посредством отраженного светового потока, интенсивность которого является функцией отражательной способности дискретных структурных элементов оригинала. Передачу управляющих электрических импульсов на электромеханическое исполнительное устройство 3 с формообразующим рабочим инструментом 28, рабочее возвратно-поступательное перемещение которого (в направлении вдоль нормали к поверхности функционального слоя изделия) осуществляют посредством подпружиненного сердечника 32 электромеханического преобразователя 13 исполнительного узла 9 исполнительного устройства 3. При этом в состав исполнительного устройства 3 включают ортогональную координатную электромеханическую (мехатронную) систему перемещения инструмента относительно поверхности функционального слоя изделия. Посредством данной системы обеспечивают строчную и кадровую развертку изображения в процессе формирования профиля его дискретных структурных элементов в объеме функционального слоя путем избирательного механического удаления материала этого слоя на нормируемую глубину методом резания с образованием стружки. Нормируемую глубину Δh коррелируют в зависимости от отражательной способности аналогичных структурных элементов оригинала изображения. Процесс сканирования исходного изображения оригинала осуществляют однократно и независимо от процесса непосредственного формирования этого изображения в функциональном слое изделия. Для чего используют двухуровневую систему управления технологическим процессом с переменным алгоритмом ее функционирования. В качестве верхнего уровня системы управления используют персональный компьютер 1, а в качестве нижнего уровня - программируемый контроллер 2 с пятью выходами, функционально являющимися каналами управления соответствующими узлами исполнительного устройства 3. Обработку информации (полученной в процессе сканирования исходного изображения оригинала) осуществляют путем ввода в память персонального компьютера 1 графического образа упомянутого изображения и преобразования его программными средствами в массив пиксельной последовательности (соответствующий полутоновой растровой структуре исходного изображения), который построчно передают через порт компьютера 1 в память программируемого контроллера 2 с программно организованным импульсным генератором, посредством которых осуществляют упомянутую модуляцию управляющих электрических импульсов с выводом управляющих исполнительным устройством 3 сигналов (в виде сформированной последовательности электрических импульсов) на соответствующие выходы программируемого контроллера 2. В качестве координатной электромеханической системы перемещения инструмента используют трехкоординатную систему, узлы 10, 11, и 12 соответственно которой осуществляют управляемое перемещение инструмента 28 по трем ортогональным осям X, У и Z (две из которых, Х и У, пространственно ориентированы вдоль поверхности функционального слоя). Управление узлами электромеханической системы перемещения осуществляют посредством упомянутой последовательности управляющих импульсов, поступающих с первого, второго и третьего выходов программируемого контроллера 2. Избирательное механическое удаления материала функционального слоя на нормируемую глубину осуществляют методом динамического микрофрезерования. Для этого осуществляют следующие действия. Инструменту 28 дополнительно сообщают вращательное движение посредством входящего в состав упомянутого исполнительного узла 3 (в качестве второго звена) независимого пневмопривода 25 вращения, управление которым осуществляют модулированными электрическими импульсами с пятого и четвертого выходов программируемого контроллера, причем с четвертого выхода (функционально являющегося управляющим каналом электромеханического преобразователя 13) - через обмотку катушки 33 преобразователя 13. При этом возвратно-поступательное перемещение инструмента 28 организуют в режиме импульсной передачи ему кинетической энергии сердечника 32 электромеханического преобразователя 13 ударно-динамическим методом; возврат подпружиненного сердечника 32 электромеханического преобразователя 13 в исходное положение (после импульсной передачи инструменту нормируемого запаса кинетической энергии) осуществляют в момент отсутствия управляющего импульса с четвертого выхода программируемого контроллера 2. Динамику возвратных перемещений сердечника 32 и инструмента 28 обеспечивают из условия исключения их ударно-динамического взаимодействия при отсутствии поступления управляющего импульса на обмотку катушки 33 преобразователя 13, для чего в момент обратного хода сердечника 32 осуществляют демпфирование его свободных колебаний. При этом за период времени между двумя последовательными управляющими электрическими импульсами (поступающими на обмотку катушки 33 электромеханического преобразователя 13) осуществляют формирование профиля каждого дискретного структурного элемента полутонового изображения (формируемого в функциональном слое) на полную нормируемую глубину Δh и обеспечивают возврат сердечника 32 электромеханического преобразователя 13, а также инструмента 28 в исходное рабочее положение.

Целесообразно динамику (т.е. соотношение скоростей - линейной окружной и поступательного перемещения) в интегральном формообразующем движении инструмента 28 (включающем его поступательное перемещение и вращение относительно оси Z, в совокупности образующие режим ДМФ) обеспечивать таковой, что за время формирования профиля каждого дискретного структурного элемента полутонового изображения (формируемого в функциональном слое на полную нормируемую глубину Δh) инструмент 28 совершает, по меньшей мере, один полный оборот. За счет этого форма профиля формируемых дискретных структурных элементов (выемок) может быть максимально приближена к правильной форме, в частности, соответствующей форме профиля рабочего инструмента 28.

Оптимально формирование профиля дискретных структурных элементов полутонового изображения (формируемого в функциональном слое) осуществлять в режиме динамического микрофрезерования как при внедрении инструмента 28 в материал функционального слоя на нормируемую глубину Δh, так и при обратном ходе. При этом необходимую динамику поступательного перемещения в процессе обратного хода обеспечивают посредством возвратных упругих элементов, связывающих первое звено - электромеханический преобразователь 13 со вторым звеном (пневмоприводом 26) исполнительного узла 9 исполнительного устройства 3 вдоль оси Z перемещения инструмента 28. В этом случае повышается качество сформированной поверхности дискретных структурных элементов за счет проявления выглаживающего эффекта при обратном ходе, например, при использовании формообразующего инструмента 28 с цилиндрической формой режущей части.

Разумно в процессе технологического цикла формирования изображения обеспечивать корреляцию регламентированного технологического зазора Δ между вершиной инструмента 28 и поверхностью функционального слоя. Для чего узел 12 перемещения инструмента 28 вдоль оси Z оснащают системой слежения с обратной связью, коммутационно связанной с третьим выходом программируемого контроллера 2, функционально являющимся управляющим каналом упомянутого узла 12 перемещения. Это позволяет устанавливать в автоматическом режиме необходимую величину зазора Δ при обработке изделий из материалов с различными физико-механическими свойствами, а также обеспечивать постоянство упомянутого технологического зазора Δ при формировании изображения на криволинейной поверхности, что расширяет функционально-технологические возможности способа.

Наиболее оптимально в качестве формообразующего рабочего инструмента 28 использовать коническую фрезу.

Более детально технологические особенности заявленного способа раскрыты на примере описания работы программно-аппаратного комплекса для его реализации, включающего следующие функциональные средства и узлы.

Средства сканирования исходного изображения оригинала преимущественно оптоэлектронные (в графических материалах условно не показаны в связи с их широкой известностью из уровня техники). Средства регистрации и обработки полученной посредством сканирования информации, обеспечивающие возможность преобразования отраженного от оригинала видеосигнала в последовательность управляющих электрических импульсов с частотной и/или амплитудной модуляцией по уровню модулирующего напряжения (генерируемого посредством отраженного светового потока, интенсивность которого является функцией отражательной способности дискретных структурных элементов оригинала). Средства передачи управляющих электрических импульсов на электромеханическое (мехатронное) исполнительное устройство 3, включающее исполнительный узел 9 со средством рабочего возвратно-поступательного перемещения формообразующего инструмента вдоль нормали к поверхности функционального слоя. Данное средство возвратно-поступательного перемещения выполнено в виде электромеханического преобразователя 13 с подпружиненным сердечником 32. При этом исполнительное устройство 3 также включает ортогональную координатную электромеханическую систему перемещения инструмента 28 относительно поверхности функционального слоя изделия. Данная система перемещения выполнена с возможностью обеспечения строчной и кадровой развертки изображения в заданном программными средствами автоматическом режиме в процессе формирования его (изображения) дискретных структурных элементов в объеме функционального слоя путем избирательного механического удаления материала этого слоя на нормируемую глубину Δh. Нормируемая глубина Δh программно коррелируется в зависимости от отражательной способности аналогичных структурных элементов оригинала изображения. В качестве средств регистрации и обработки полученной (в результате сканирования оригинала) информации, а также средств передачи управляющих электрических импульсов на электромеханическое исполнительное устройство 3 используют двухуровневую систему управления технологическим процессом с переменным алгоритмом ее функционирования по заданной программе. Верхний уровень системы управления представляет собой персональный компьютер 1, а нижний уровень - программируемый контроллер 2 с пятью (функционально являющимися каналами управления) выходами и программно организованным импульсным генератором, которые коммутационно связаны между собой с использованием программных средств с возможностью регистрации, передачи и обработки информации (полученной в процессе сканирования исходного изображения оригинала) путем ввода в память персонального компьютера графического образа упомянутого изображения и преобразования его программными средствами в массив пиксельной последовательности (соответствующий полутоновой растровой структуре изображения оригинала), предназначенный для построчной передачи через порт компьютера в память программируемого контроллера с программно организованным импульсным генератором (обеспечивающих возможность осуществления упомянутой модуляции управляющих электрических импульсов с выводом управляющих исполнительным устройством сигналов в виде сформированной последовательности электрических импульсов) на соответствующие выходы программируемого контроллера 2. В качестве координатной электромеханической системы перемещения инструмента использована трехкоординатная система, технологические узлы 10, 11, 12 которой выполнены с возможностью осуществления перемещения инструмента по трем ортогональным осям X, У и Z, две из которых - Х и У, пространственно ориентированы вдоль поверхности функционального слоя. Кроме того, упомянутые узлы 10, 11, 12 коммутационно связаны с первым, вторым и третьим выходами программируемого контроллера 2 соответственно с возможностью осуществления управления этими узлами 10, 11, 12 посредством последовательности управляющих импульсов (поступающих с упомянутых выходов в рабочем режиме). Исполнительный узел 9 исполнительного устройства 3 выполнен с возможностью обеспечения формирования профиля дискретных структурных элементов формируемого в функциональном слое изображения в режиме динамического микрофрезерования. Для реализации этого режима обеспечивают следующие условия. В состав упомянутого исполнительного узла 9 (в качестве второго звена) введен независимый пневмопривод 25 вращения инструмента 28 (например, в виде пневмотурбины), коммутационно связанный с пятым и четвертым выходами программируемого контроллера 2 (причем с четвертым выходом, функционально являющимся управляющим каналом электромеханического преобразователя 13, - через обмотку катушки 33 преобразователя 13, функционально являющегося первым звеном упомянутого исполнительного узла 9). Второе звено (пневмопривод 25) кинематически связано с первым звеном (преобразователем 13) с возможностью возвратно-поступательного перемещения под действием импульсного ударно-динамического воздействия со стороны сердечника 32 электромеханического преобразователя 13 на ротор (турбину 26) пневмопривода 25 совместно с держателем инструмента в виде цангового зажима 27 (функционально совмещенного с ротором пневмопривода 25). Ротор пневмопривода 25 установлен соосно с сердечником 32 преобразователя 13 с регулируемым технологическим зазором δ между их взаимообращенными торцами. Кроме того, магнитомеханический преобразователь 13 оснащен демпфером 35 обратного хода свободных гармонических колебаний сердечника 32 (возникающих после соударения с ротором пневмопривода 25 в период обратного хода сердечника 32 при отсутствии тока в обмотке катушки 33 преобразователя 13. При этом кинетика исполнительного узла 9 в целом (с учетом влияния программно сформированной последовательности управляющих электрических импульсов с четвертого и пятого выходов программируемого контроллера) рассчитывается из условия обеспечения динамики интегрального формообразующего движения инструмента 28 таковой, что за период времени между двумя последовательными управляющими электрическими импульсами (поступающими на обмотку катушки 33 электромеханического преобразователя 13) осуществляется формирование профиля каждого дискретного структурного элемента полутонового изображения (формируемого в функциональном слое) на полную нормируемую глубину Δh и обеспечивается возврат сердечника 32 электромеханического преобразователя 13, а также второго звена (пневмопривода 25) исполнительного узла 9 в исходное рабочее положение (при исключения их ударно-динамического взаимодействия в момент отсутствия поступления управляющего сигнала на обмотку катушки 33 преобразователя 13 в процессе упомянутого возврата).

Оптимально кинетику (т.е. соотношение скоростей инструмента 28 - линейной окружной и поступательного перемещения) исполнительного узла в целом (с учетом влияния программно сформированной последовательности управляющих электрических импульсов с четвертого и пятого выходов программируемого контроллера) рассчитывать из условия обеспечения динамики интегрального формообразующего движения инструмента 28 (включающего его поступательное перемещение и вращение относительно оси Z) таковой, что за время формирования профиля каждого дискретного структурного элемента полутонового изображения (формируемого в функциональном слое) на полную нормируемую глубину Δh инструмент 28 совершает, по меньшей мере, один полный оборот. За счет этого, как ранее указывалось, форма профиля формируемых дискретных структурных элементов (выемок) может быть максимально приближена к правильной форме, в частности, соответствующей форме профиля рабочего инструмента 28.

Целесообразно связь первого и второго звеньев исполнительного узла 9 исполнительного устройства 3 вдоль оси Z перемещения инструмента с возможностью возвратно-поступательного перемещения второго звена осуществлять посредством возвратных упругих элементов (пружин 20), а кинетику исполнительного узла 9 в целом (с учетом влияния программно сформированной последовательности управляющих электрических импульсов с четвертого и пятого выходов программируемого контроллера) рассчитывать из условия обеспечения динамики интегрального формообразующего движения инструмента 28 (включающего его поступательное перемещение и вращение относительно оси Z) таковой, что формирование профиля дискретных структурных элементов полутонового изображения (формируемого в функциональном слое) осуществляется в режиме динамического микрофрезерования как при внедрении инструмента 28 в материал функционального слоя на нормируемую глубину Δh, так и при обратном ходе. При этом силовые характеристики упомянутых упругих элементов рассчитываются из условия обеспечения режима динамического микрофрезерования в процессе обратного хода. В этом случае, как ранее указывалось, повышается качество сформированной поверхности дискретных структурных элементов за счет проявления выглаживающего эффекта при обратном ходе, например, при использовании формообразующего инструмента 28 с цилиндрической формой режущей части.

Разумно узел 12 перемещения инструмента по координате Z оснащать средствами корреляции величины технологического зазора Δ между вершиной инструмента 28 и поверхностью функционального слоя в статическом и динамическом режимах работы устройства. Данные средства выполнены в виде системы слежения с обратной связью, коммутационно связанной с третьим выходом программируемого контроллера 2, который (т.е. третий выход) функционально является управляющим каналом упомянутого узла 12 перемещения. Это позволяет, как ранее указывалось, устанавливать в автоматическом режиме необходимую величину зазора Δ при обработке изделий из материалов с различными физико-механическими свойствами, а также обеспечивать постоянство упомянутого технологического зазора Δ при формировании изображения на криволинейной поверхности, что расширяет функционально-технологические возможности программно-аппаратного комплекса.

Исполнительное устройство 3 состоит из портального каркаса 4, закрепленного на нем (с возможностью перемещения вдоль одной из осей каркаса 4) моста 5, на котором размещена (с возможностью перемещения вдоль оси моста 5) траверса 6 кадровой развертки с поперечной направляющей 7, несущая каретку 8 строчной развертки. На каретке 8 закреплен корпус исполнительного узла 9 с динамически перемещающимся вдоль оси Z и одновременно вращающимся от независимого пневмопривода 26 инструментом 28. Вход узла 10 перемещения траверсы 6 соединен с первым выходом контроллера 2, вход узла 11 перемещения каретки 8 строчной развертки соединен со вторым выходом контроллера 2. Исполнительный узел 9 выполнен в виде корпуса, установленного на каретке 8 строчной развертки с возможностью его перемещения в вертикальном направлении (ось Z). Узел 12 вертикального перемещения исполнительного устройства 3 соединен с третьим выходом контроллера 2 и обеспечивает регулировку (корреляцию) величины зазора Δ (координата Z) посредством следящей системы с датчиком обратной связи. Вертикальное перемещение узла 12 осуществляется вращением регулировочного винта 30 (пропущенного через отверстие в каретке 8) в гайке 31, закрепленной на корпусе исполнительного узла 9.

Исполнительный узел 9 состоит из жестко закрепленного на корпусе электромеханического преобразователя 13, сердечник 32 которого охвачен пружиной 34, реализующей возвратно-поступательное действие сердечника 32, который путем силового воздействия приводит в движение толкатель 16 (функционально являющийся хвостовиком турбины 26 пневмопривода 25) через деталь 14, регулирующую ход сердечника 32. Турбина 26 связана с инструментом 28 через цанговый зажим 27, соединенный с турбиной 26 посредством резьбового соединения. Движение вращения осуществляется путем подачи сжатого воздуха через штуцер 19 пневмопривода 25. Движение обратного хода инструмента 28 осуществляется двумя возвратными пружинами 20, соединяющими корпус пневмопривода 25 с направляющей 15 винтами 21. Точность возвратно-поступательного движения толкателя 16 обеспечивают шесть шариковых подшипников 23 качения, которые соединены с направляющей 15 тремя прижимами 18 через винты 22. Направляющая 15 соединена с корпусом переходника 17 резьбовым соединением, который привинчен к корпусу электромеханического преобразователя 13 тремя винтами 24. Вход регулируемого пневмотривода 25 вращения инструмента 28 соединен с пятым выходом контроллера 2 и с катушкой 33 электромеханического преобразователя. Портальный каркас 4 закреплен на основании 29.

Вышеописанный программно-аппаратный комплекс работает следующим образом.

Заготовка устанавливается и закрепляется на рабочем столе (основании 29 портального каркаса 4) исполнительного устройства 3. В зависимости от типа материала устанавливают начальное значение подъема инструмента, выставляется требуемый рабочий зазор Δ вращением регулировочного винта 30.

В память компьютера 1 вводят графический образ изображения оригинала, который программными средствами преобразуется в массив пиксельной последовательности. Далее этот массив построчно передается через порт компьютера 1 в память программируемого контроллера 2, где программно организован импульсный генератор с амплитудной и частотной модуляциями по уровню напряжения видеосигнала. Производится формирование последовательности импульсов напряжения, амплитуда и частота которых пропорциональны пикселю по уровню напряжения видеосигнала. Сигналы управления исполнительным устройством 3 с выходов контроллера 2 поступают соответственно: с первого выхода - на узел 10 перемещения траверсы 6 вдоль моста 5 портального каркаса 4 (осуществляется кадровая развертка - ось X); со второго выхода - на узел 11 перемещения каретки 8 (осуществляется строчная развертка - ось У); с третьего выхода на узел 12 вертикального перемещения корпуса исполнительного узла 9 (следящая система с обратной связью осуществляет корреляцию зазора Δ - ось Z); с четвертого выхода импульсная последовательность поступает на катушку 33 электромеханического преобразователя 13 исполнительного узла 9, который вращающимся инструментом 28 наносит на полированную поверхность материала дискретные структурные элементы (выемки) растра с заданной площадью и глубиной внутри площади растрового элемента. Возврат инструмента 28 в исходное положение осуществляется двумя пружинами 20 в отсутствие сигнала с четвертого выхода контроллера 2.

Энергия ударного импульса определяется двумя технологическими участками - регулируемый участок межзвенного зазора δ и регулируемый участок технологического зазора Δ, учет которых обеспечивает автоматическую реализацию амплитудно-частотной модуляции.

На фиг.7 графически представлена динамика колебаний подпружиненных звеньев исполнительного узла 9 исполнительного устройства 3.

В точке А происходит соударение сердечника 32 электромеханического преобразователя (ЭМП)13 со звеном вращения (т.е. хвостовиком ротора пневмотурбины 26). При этом около 56% кинетической энергии сердечника 32 ЭМП13 передается звену вращения, часть теряется при ударе (т.к. Квост<1), а часть энергии (около 10%) вследствие волновой деформации меняет знак и содействует отскоку сердечника 32 в обратном направлении. В момент соударения прекращается действие электромагнитной силы Fэл.м.. Сердечник 32 под действием возвратной пружины 34 и совпадающей по направлению силой отскока должен двигаться в режиме свободных колебаний по кривой I с увеличенной амплитудой за счет отскока. После удара в движение приходит звено вращения (пневмопривод 25), которое совершает перемещения на участках Δ (кривая АВ), Δh (кривая ВС) и на участке возврата Δh+Δ (кривая CD) на графике. Если не ограничивать движение сердечника 32 ЭМП13 (по кривой I), то произойдет столкновение сердечника 32 ЭМП13 и звена вращения (при его возврате) в точке Е еще до возврата звена вращения в исходную точку D (т.е. до прихода следующего управляющего импульса, см. фиг.7) и произойдет самопроизвольный неконтролируемый ход звена вращения. Для исключения данного негативного эффекта в ЭМП13 осуществляют демпфирования колебаний сердечника 32 посредством демпфера 35 обратного хода в виде упругого элемента (например, пружины 36).

Конструкция исполнительного узла 9 и траектория формообразующего движения принципиально отличаются от существующих конструкций, которые используются, например, в перфораторах. Заявленное изобретение содержит два независимых привода: электромагнитный привод (в виде электромеханического преобразователя 13) для реализации возвратно-поступательного движения и пневмопривод 25 вращения инструмента 28, что расширяет функциональные возможности комплекса в целом.

Имеется следующая причинно-следственная связь между существенными признаками изобретения и достигаемым техническим результатом.

Инструмент 28 исполнительного узла 9 работает в режиме динамического микрофрезерования, т.е. обеспечивается динамический подвод инструмента 28 к заготовке, а заданная глубина Δh дискретных структурных элементов (выемок) достигается посредством режима резания (микрофрезерования) с удалением материала и образованием стружки. При этом режим ДМФ достигается в том случае, когда выполняется условие, что линейная окружная скорость инструмента 28 (с учетом заднего угла заточки) не ниже (преимущественно, значительно выше), чем скорость осевой подачи инструмента, иначе инструмент будет работать преимущественно в режиме удара.

Таким образом, реализована возможность обработки на нормируемую глубину с учетом специфических особенностей обработки различных материалов при повышении производительности процесса и качества изготавливаемой продукции.

Кроме того, простота автоматизированного управления технологическим процессом, а также простота конструкции исполнительного узла 9 реализуются посредством того, что исключается сложная формообразующая траектория движения инструмента 28 в пределах одного оборота, поскольку в заявляемом изобретении отсутствуют дополнительные преобразовательные устройства (типа кулачковых механизмов, эксцентриков и т.д.), что повышает надежность конструкции в целом при обеспечении возможности простоты регулировки настроечных параметров мехатронной системы.

Из металлов для растрового копирования художественных изображений согласно изобретению могут быть использованы, например: чугун, бронза, дюралюминий - хрупкие материалы; в том числе пластичные материалы - серебро, золото, нержавеющая сталь; а также биметаллы и материалы с различной оптической плотностью поверхности и внутреннего слоя (например, анодированный алюминий и т.д.). Горные породы (хрупкие материалы) для растрового копирования художественных изображений могут быть использованы в том случае, если сохраняются одна одинаковая отражательная способность по всей исходной поверхности функционального слоя и другая одинаковая отражательная способность обработанной части поверхности функционального слоя. К ним могут быть отнесены, например, габбро, базальт, долерит, обсидиан, керамогранит.

Таким образом, заявленный объект изобретения может быть использован в технологии автоматизированного гравирования и предназначен для художественно-декоративной обработки функциональных слоев изделий из различных материалов (например, при оформлении фасадов зданий и сооружений, памятников, украшении интерьеров) путем факсимильно точного переноса изображения с копируемого оригинала на поверхность изделия, преимущественно полированную. Это подтверждает соответствие заявленного изобретения критерию патентоспособности «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАВИРОВАЛЬНЫЙ СТАНОК И ГРАВИРОВАЛЬНОЕ УСТРОЙСТВО | 2011 |

|

RU2495754C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ПО ОБРАЗЦУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2108919C1 |

| УСТРОЙСТВО ДЛЯ КОПИРОВАНИЯ ИЗОБРАЖЕНИЯ | 1997 |

|

RU2112661C1 |

| ИСПОЛНИТЕЛЬНАЯ СИСТЕМА ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА ДЛЯ ФОРМИРОВАНИЯ РЕЗАНИЕМ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ | 2007 |

|

RU2360771C2 |

| СПОСОБ ФОРМИРОВАНИЯ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 2007 |

|

RU2356704C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОЛУТОНОВОГО ИЗОБРАЖЕНИЯ НА ПЛОСКУЮ ПОВЕРХНОСТЬ ПОЛИРОВАННОГО ИЗДЕЛИЯ | 1997 |

|

RU2121444C1 |

| Устройство для определения товарной сортности табачного сырья | 1984 |

|

SU1275287A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБРАЖЕНИЯ НА ТВЕРДОМ МАТЕРИАЛЕ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1995 |

|

RU2089401C1 |

| Электронно-копировальное устройство поэлементной печати | 1985 |

|

SU1303987A1 |

| Адаптивная цифровая система управления электроприводом | 1985 |

|

SU1315938A1 |

Изобретение относится к области автоматизированного гравирования и касается способа формирования полутонового изображения в функциональном слое изделия. Формирование элементов изображения в функциональном слое изделия на полную глубину осуществляется таким образом, что интегральное формообразующее движение инструмента позволяет осуществлять обработку в режиме динамического микрофрезерования. Полная нормируемая глубина каждого структурного элемента изображения формируется за период времени между двумя последовательными управляющими импульсами, поступающими с четвертого выхода программируемого контроллера, функционально являющегося каналом управления электромеханическим преобразователем. Формообразующее движение инструмента осуществляют посредством двух независимых приводов: электромеханического преобразователя, сердечник которого передает инструменту кинетическую энергию в режиме импульсной ударной нагрузки для осуществления поступательного перемещения; а также пневмопривода, обеспечивающего вращение инструмента с заданной частотой, определенным образом соотнесенной со скоростью поступательного перемещения инструмента. Изобретение позволяет улучшить контрастность, повысить качество формируемого изображения, а также повысить производительность процесса. 4 з.п. ф-лы, 15 ил.

1. Способ формирования полутонового изображения в функциональном слое изделия, включающий сканирование исходного изображения оригинала преимущественно оптоэлектронными средствами; регистрацию и обработку полученной информации с возможностью преобразования отраженного от оригинала видеосигнала в последовательность управляющих электрических импульсов с частотной и/или амплитудной модуляцией по уровню модулирующего напряжения, генерируемого посредством отраженного светового потока, интенсивность которого является функцией отражательной способности дискретных структурных элементов оригинала, передачу управляющих электрических импульсов на электромеханическое исполнительное устройство с формообразующим рабочим инструментом, рабочее возвратно-поступательное перемещение которого в направлении вдоль нормали к поверхности функционального слоя изделия осуществляют посредством подпружиненного сердечника электромеханического преобразователя исполнительного узла исполнительного устройства, при этом в состав исполнительного устройства включают ортогональную координатную электромеханическую систему перемещения инструмента относительно поверхности функционального слоя изделия, посредством которой обеспечивают строчную и кадровую развертку изображения в процессе формирования профиля его дискретных структурных элементов в объеме функционального слоя путем избирательного механического удаления материала этого слоя на нормируемую глубину, которую коррелируют в зависимости от отражательной способности аналогичных структурных элементов оригинала изображения, отличающийся тем, что процесс сканирования исходного изображения оригинала осуществляют однократно и независимо от процесса непосредственного формирования этого изображения в функциональном слое изделия, для чего используют двухуровневую систему управления технологическим процессом с переменным алгоритмом ее функционирования; в качестве верхнего уровня системы управления используют персональный компьютер, а в качестве нижнего уровня - программируемый контроллер с пятью выходами, функционально являющимися каналами управления соответствующими узлами исполнительного устройства, обработку информации, полученной в процессе сканирования исходного изображения оригинала, осуществляют путем ввода в память персонального компьютера графического образа упомянутого изображения и преобразования его программными средствами в массив пиксельной последовательности, соответствующий полутоновой растровой структуре исходного изображения, который построчно передают через порт компьютера в память программируемого контроллера с программно организованным импульсным генератором, посредством которых осуществляют упомянутую модуляцию управляющих электрических импульсов с выводом управляющих исполнительным устройством сигналов, в виде сформированной последовательности электрических импульсов, на соответствующие выходы программируемого контроллера, в качестве координатной электромеханической системы перемещения инструмента используют трехкоординатную систему, узлы которой осуществляют управляемое перемещение инструмента по трем ортогональным осям X, У и Z, две из которых Х и У пространственно ориентированы вдоль поверхности функционального слоя, управление узлами электромеханической системы перемещения осуществляют посредством упомянутой последовательности управляющих импульсов, поступающих с первого, второго и третьего выходов программируемого контроллера, избирательное механическое удаление материала функционального слоя на нормируемую глубину осуществляют методом динамического микрофрезерования, для чего инструменту дополнительно сообщают вращательное движение посредством входящего в состав упомянутого исполнительного узла, в качестве второго звена, независимого пневмопривода вращения, управление которым осуществляют модулированными электрическими импульсами с пятого и четвертого выходов программируемого контроллера, причем с четвертого выхода, функционально являющегося управляющим каналом электромеханического преобразователя - через обмотку катушки преобразователя, при этом возвратно-поступательное перемещение инструмента организуют в режиме импульсной передачи ему кинетической энергии сердечника электромеханического преобразователя ударно-динамическим методом; возврат подпружиненного сердечника электромеханического преобразователя в исходное положение, после импульсной передачи инструменту нормируемого запаса кинетической энергии, осуществляют в момент отсутствия управляющего импульса с четвертого выхода программируемого контроллера; динамику возвратных перемещений сердечника и инструмента обеспечивают из условия исключения их ударно-динамического взаимодействия при отсутствии поступления управляющего импульса на обмотку катушки преобразователя, для чего в момент обратного хода сердечника осуществляют демпфирование его свободных колебаний; при этом за период времени между двумя последовательными управляющими электрическими импульсами, поступающими на обмотку катушки электромеханического преобразователя, осуществляют формирование профиля каждого дискретного структурного элемента полутонового изображения, формируемого в функциональном слое, на полную нормируемую глубину и обеспечивают возврат сердечника электромеханического преобразователя, а также инструмента в исходное рабочее положение.

2. Способ по п.1, отличающийся тем, что динамику интегрального формообразующего движения инструмента, включающего его поступательное перемещение и вращение относительно оси Z, обеспечивают таковой, что за время формирования профиля каждого дискретного структурного элемента полутонового изображения, формируемого в функциональном слое, на полную нормируемую глубину инструмент совершает, по меньшей мере, один полный оборот.

3. Способ по п.1, отличающийся тем, что формирование профиля дискретных структурных элементов полутонового изображения, формируемого в функциональном слое, осуществляют в режиме динамического микрофрезерования, как при внедрении инструмента в материал функционального слоя на нормируемую глубину, так и при обратном ходе, при этом необходимую динамику поступательного перемещения в процессе обратного хода обеспечивают посредством возвратных упругих элементов, связывающих первое звено - электромеханический преобразователь со вторым звеном исполнительного узла исполнительного устройства вдоль оси Z перемещения инструмента.

4. Способ по п.1, отличающийся тем, что в процессе технологического цикла формирования изображения обеспечивают корреляцию регламентированного технологического зазора между вершиной инструмента и поверхностью функционального слоя, для чего узел перемещения инструмента вдоль оси Z оснащают системой слежения с обратной связью, коммутационно связанной с третьим выходом программируемого контроллера, функционально являющимся управляющим каналом упомянутого узла перемещения.

5. Способ по п.1, отличающийся тем, что в качестве формообразующего рабочего инструмента используют коническую фрезу.

| Гравировальная машина | 1990 |

|

SU1738686A1 |

| Способ получения декоративно-художественного изображения на металлическом изделии | 1984 |

|

SU1158388A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБРАЖЕНИЯ НА КАМНЕ | 0 |

|

SU325195A1 |

| JP 2007261266 A1, 11.10.2007 | |||

| CN 1994759 A, 11.07.2007 | |||

| US 2007151945 A1, 05.07.2007. | |||

Авторы

Даты

2009-05-20—Публикация

2007-11-07—Подача