Изобретение относится к электротехнике и может быть использовано при изготовлении химических источников тока.

Известен способ пропитки пористого материала, согласно которому, с целью облегчения пропитки путем удаления воздуха из пор, пористый материал подвергают предварительному вакуумированию [1].

Недостатками известного способа являются большие энергозатраты на вакуумирование рабочей камеры и низкая производительность, обусловленная цикличностью и длительностью процесса вакуумирования.

Наиболее близким к заявляемому способу пропитки пористых материалов по технической сущности и достигаемому результату является способ, включающий предварительный подогрев материала, затем обработку перегретыми парами пропиточной жидкости или вещества, хорошо растворимого в последней, затем погружение материала в пропиточную жидкость с температурой ниже температуры конденсации паров, конденсацию паров в порах и их заполнение пропиточной жидкостью [2].

Недостатками известного способа является то, что вытеснение воздуха из пор осуществляется путем постепенного разбавления воздуха паром, поступающим в поры в результате молекулярной диффузии, что требует длительного времени, а также недостаточно высокая степень освобождения пор от воздуха и, как следствие, - недостаточная степень пропитки. Кроме того, указанный способ имеет слишком много стадий и требует разнообразного сложного оборудования.

Сущность заявляемого изобретения заключается в следующем.

Заявляемое изобретение направлено на повышение производительности процесса пропитки, повышение степени заполнения пор, упрощение технологии и технологического оборудования.

При осуществлении заявляемого изобретения достигается значительное повышение скорости и степени освобождения пор от воздуха путем его вытеснения вспомогательной жидкостью, хорошо смачивающей поверхность пор и имеющей низкую вязкость.

Указанный технический результат при осуществлении заявляемого изобретения достигается тем, что в известном способе пропитки пористого материала, включающем заполнение пор парами и погружение материала в пропиточную жидкость, находящуюся при температуре ниже температуры конденсации паров, материал вначале пропитывают вспомогательной жидкостью, нерастворимой в пропиточной жидкости и имеющей температуру кипения ниже, чем у пропиточной жидкости, затем его погружают в пропиточную жидкость, находящуюся при температуре выше температуры кипения вспомогательной жидкости.

В заявляемом способе пропитки поры материала заполняются парами в результате испарения находящейся в них легкокипящей жидкости. Для этого пористый материал вначале пропитывают вспомогательной жидкостью, имеющей температуру кипения значительно ниже температуры кипения пропиточной жидкости, затем погружают в пропиточную жидкость при температуре значительно выше, чем температура кипения вспомогательной жидкости. Находящаяся в порах вспомогательная жидкость испаряется, и в порах материала остаются только ее пары. После этого поры заполняют известным методом - материал погружают в пропиточную жидкость, находящуюся при температуре значительно ниже температуры конденсации паров вспомогательной жидкости. При этом происходит конденсация паров вспомогательной жидкости в порах материала с созданием в них вакуума и их заполнение пропиточной жидкостью.

Стадия конденсации паров вспомогательной жидкости в порах материала может осуществляться путем переноса материала из горячей в холодную пропиточную жидкость, а также без переноса - путем охлаждения горячей пропиточной жидкости с находящимся в ней материалом до температуры ниже температуры конденсации паров вспомогательной жидкости, а также при непрерывном перемещении материала из зоны с горячей пропиточной жидкостью в зону с холодной пропиточной жидкостью. Последнее особенно эффективно при пропитке ленточных материалов.

Для осуществления заявляемого способа необходимо, чтобы вспомогательная жидкость имела температуру кипения значительно ниже температуры кипения пропиточной жидкости и не растворялась в пропиточной жидкости. Последнее требование обусловлено тем, что при использовании вспомогательной жидкости, растворяющейся в пропиточной жидкости, при погружении материала, пропитанного вспомогательной жидкостью, в его порах образуется раствор, температура которого выше температуры кипения вспомогательной жидкости, что затрудняет ее выпаривание.

При пропитке пористого материала водными растворами в качестве вспомогательной жидкости могут применяться индивидуальные углеводороды, например гексан, или смеси углеводородов, например легкая фракция бензина, а также четыреххлористый углерод.

Возможность осуществления заявляемого способа показана на следующих примерах.

1. Готовят гидрофобный пористый образец. Для этого смешивают 6 г порошкообразного полиэтилена с молекулярной массой более 106 и 14 г белой сажи. Из полученной смеси при комнатной температуре и давлении 500 Н/см2 прессуют листовой образец с размерами 125×125×1,3 мм. Затем образец спекают в термошкафу при 195°С в течение 1 часа и охлаждают до комнатной температуры. Из полученного листа вырубают образцы диаметром 50 мм и взвешивают каждый.

Готовят пропиточный раствор. Для этого в 1 л дистиллированной воды при непрерывном перемешивании растворяют 10 г сульфонола. Половину приготовленного раствора заливают в круглодонную широкогорлую колбу емкостью 1 л, ставят ее в масляную баню и нагревают раствор до температуры 85±5°С.

Готовят вспомогательную жидкость. Для этого в стеклянный цилиндр емкостью 500 мл наливают 250 мл гексана и стакан закрывают стеклянной пластиной.

Пять образцов поочередно подвергают пропитке в соответствии с заявляемым способом. В цилиндр со вспомогательной жидкостью опускают исходный образец и выдерживают 30 с. После этого образец быстро переносят в широкогорлую колбу с горячим приготовленным раствором и также выдерживают 30 с. Затем образец быстро переносят в приготовленный раствор, находящийся при комнатной температуре, и выдерживают 30 с. После этого образец вынимают из раствора, удаляют поверхностные капли с помощью фильтровальной бумаги и взвешивают с точностью до 1 мг. Определяют изменение массы каждого образца в % и ее среднее арифметическое значение для пяти образцов.

2. Таким же образом, как в п.1, пять образцов поочередно подвергают пропитке сначала горячим, а затем холодным водным раствором сульфонола без предварительной пропитки гексаном.

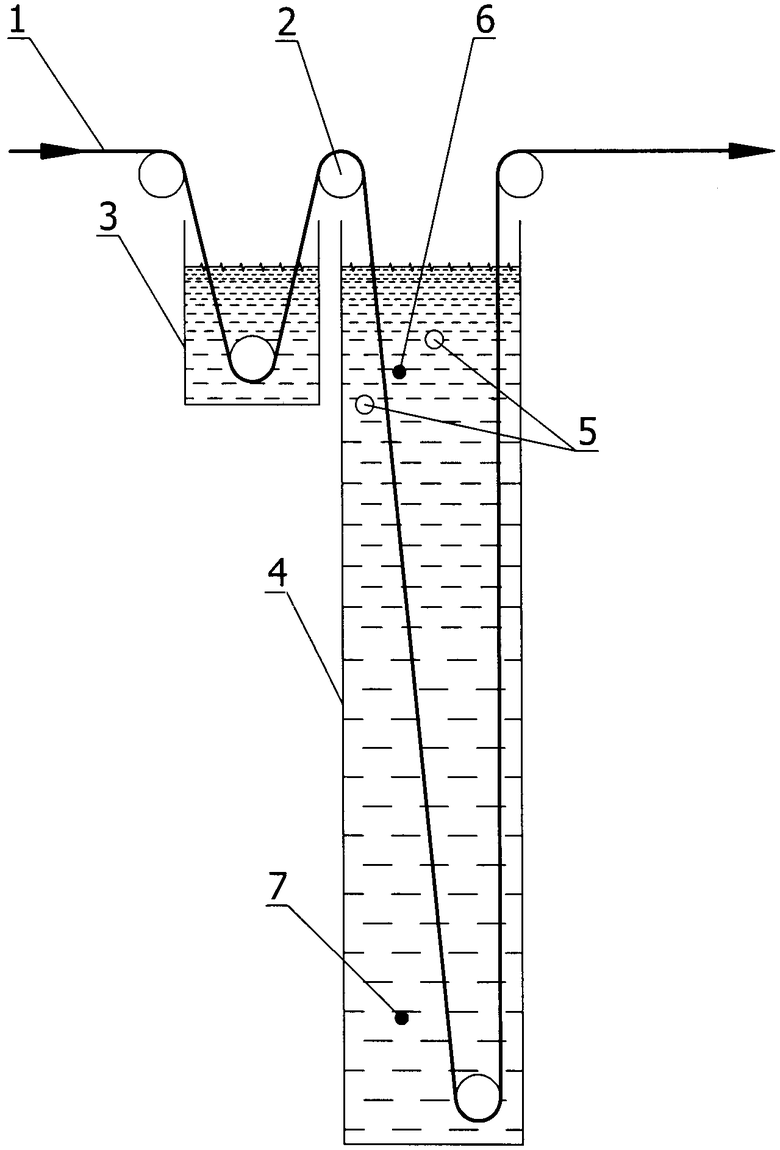

3. Для осуществления непрерывного процесса пропитки в соответствии с заявленным способом собирают установку, схема которой показана на чертеже.

В состав установки входят: ленточный транспортер 1, лентопротяжный механизм 2, бачек для вспомогательной жидкости 3, бак для пропиточной жидкости 4, нагревательный элемент 5, термопары 6 и 7.

Ленточный транспортер 1 выполнен из плетенной нержавеющей сетки в виде бесконечной ленты шириной 70 мм. Лентопротяжный механизм 2 представляет собой валики диаметром 50 мм и длиной 80 мм, выполненные из нержавеющей стали. Движение ленты осуществляется парой тянущих валиков с ручным приводом. Бачок 3 из нержавеющей стали имеет внутренние размеры 150×81×200 мм. Бак 4 из нержавеющей стали имеет внутренние размеры 200×81×1050 мм. Внутри бачка 3 и бака 4 имеется по одному направляющему валику 2. В баке 4 в верхней части вмонтированы две трубы нагревательного элемента 5, обогреваемые насыщенным водяным паром при температуре 115°С. Кроме того, для контроля температуры пропиточной жидкости в верхней и нижней частях бака 4 установлены термопары 6 и 7. Расстояние между термопарами - 700 мм.

В бачок 3 заливают 1,8 л гексана, в бак 4-15 л 2%-ного раствора сульфонола в воде. К ленточному транспортеру перед первым направляющим валиком тонкой проволокой привязывают последовательно друг за другом 5 образцов, приготовленных в соответствии с п.1. Нагревают раствор в верхней части бака 4 до температуры 85±5°С, при этом в нижней части бака 4 температура раствора не должна превышать 50°С. Протягивают ленточный транспортер с образцами при скорости 1±0,2 м/мин через всю установку. Образцы отвязывают, удаляют поверхностные капли и взвешивают с точностью до 1 мг.

4. Таким же образом, как в п.3, пропитывают пять таких же образцов, при пустом бачке 3.

5. Пять образцов, приготовленных в соответствии с п.1, поочередно подвергают пропитке по известному способу.

Для этого в водяную баню вместимостью 2 л заливают 500 мл воды, затем в нее на уровне 30 мм от поверхности воды устанавливают решетку из крупноячеистой нержавеющей сетки. Баню накрывают крышкой и доводят воду до кипения.

Каждый из пяти образцов поочередно помещают на решетку, закрывают крышку и выдерживают 1 мин. После этого образец быстро переносят в приготовленный раствор сульфонола, находящийся при комнатной температуре, и выдерживают 1 мин. Затем образец вынимают, удаляют поверхностные капли и взвешивают с точностью до 1 мг.

Результаты взвешивания образцов, пропитанных водным раствором сульфонола в соответствии с п.1-4, приведены в таблице.

Как видно из таблицы, максимальное поглощение пропиточного раствора достигается при осуществлении процесса с применением предварительной пропитки образцов вспомогательной жидкостью (примеры 1 и 3), что соответствует заявляемому способу.

Источники информации

1. Аксельруд Г.А., Лысянский В.М. В кн.: «Экстрагирование (система твердое тело - жидкость). Л.: «Химия», 1974, с.37.

2. http://www.usuce.dp.ua/Projects/Impreg/index-r.htm.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОРИСТОГО МАТЕРИАЛА | 2012 |

|

RU2482570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИМПРЕГНИРОВАННЫХ КАТАЛИЗАТОРОВ НА НОСИТЕЛЯХ | 1991 |

|

RU2032466C1 |

| КОМПОЗИЦИОННЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2400852C1 |

| Способ приготовления катализатора для газофазного синтеза уксусной кислоты | 1990 |

|

SU1799614A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОДИФФУЗИОННОГО ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 2007 |

|

RU2344516C2 |

| КОНТАКТ-ДЕТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2451355C1 |

| Способ пропитки волокнистого материала | 1989 |

|

SU1733118A1 |

| СПОСОБ ОЧИСТКИ ЖИДКОСТЕЙ, СОДЕРЖАЩИХ РАДИОНУКЛИДЫ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2550367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ ИЗ МЕЛКОЗЕРНИСТОГО ПЛОТНОГО ГРАФИТА, ПРОПИТАННЫХ СЕРЕБРОМ И КАДМИЕМ, ЭЛЕКТРИЧЕСКИЙ КОНТАКТ, ЭЛЕКТРОМАГНИТНОЕ РЕЛЕ | 2023 |

|

RU2815171C1 |

| Способ пропитки абразивного инструмента | 1990 |

|

SU1779567A1 |

Изобретение относится к области электротехники, в частности к способу пропитки пористого материала, и может быть использовано при изготовлении химических источников тока. Техническим результатом изобретения является повышение производительности процесса пропитки, повышение степени заполнения пор при упрощении технологии. Способ пропитки включает пропитывание материала вспомогательной жидкостью, нерастворимой в пропиточной жидкости и имеющей температуру кипения ниже, чем у пропиточной жидкости, и последующее его погружение в пропиточную жидкость, находящуюся при температуре выше температуры кипения вспомогательной жидкости, в результате чего находящаяся в порах вспомогательная жидкость испаряется, а в порах материала остаются только ее пары. После этого материал погружают в пропиточную жидкость, находящуюся при температуре значительно ниже температуры конденсации паров вспомогательной жидкости. При этом происходит конденсация паров вспомогательной жидкости в порах материала с созданием в них вакуума и заполнение пор пропиточной жидкостью. 1 ил., 1 табл.

Способ пропитки пористого материала, включающий заполнение пор парами и погружение материала в пропиточную жидкость, находящуюся при температуре ниже температуры конденсации паров, отличающийся тем, что материал вначале пропитывают вспомогательной жидкостью, нерастворимой в пропиточной жидкости и имеющей температуру кипения ниже, чем у пропиточной жидкости, затем его погружают в пропиточную жидкость, находящуюся при температуре выше температуры кипения вспомогательной жидкости.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЧУВСТВИТЕЛЬНОГО СЕПАРАТОРА ДЛЯ ЛИТЬЕВОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1992 |

|

RU2025001C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕПАРАТОРА ДЛЯ АККУМУЛЯТОРА | 1994 |

|

RU2074457C1 |

| Способ изготовления ленточного электрода топливного элемента | 1980 |

|

SU1114357A3 |

| Линия непрерывного изготовления пластмассовых аккумуляторных сепараторов | 1979 |

|

SU777758A1 |

| Сепаратор для щелочных аккумуляторов | 1961 |

|

SU150894A1 |

| Способ изготовления микропористых сепараторов | 1959 |

|

SU126920A1 |

| US 4430398 А, 07.02.1984 | |||

| JP 56065464 А, 03.06.1981 | |||

| СА 1118040 А, 09.09.1982. | |||

Авторы

Даты

2009-05-20—Публикация

2008-01-24—Подача