Изобретение относится к промышленному катализу, в частности получения катализаторов с регулируемыми глубиной пропитки и распределением активного компонента.

Известны способы получения катализаторов, основанные на нанесении активного компонента на носитель, заключающиеся в обработке носителя избытком раствора, пропиткой по влагоемкости или обрызгиванием носителя раствором исходного компонента, в прокачивании через носитель раствора наносимого соединения постоянной концентрации (1).

Недостаток известных способов пропитки гранул носителя заключается в том, что тонкие поры при увеличении числа пропиток могут быть полностью забиты активным компонентом и не будут участвовать в катализе: при использовании пропиточных концентрированных растворов устья пор могут быть забиты солями. Это объясняется тем, что вязкость пропитывающего раствора в микрокапиллярах резко возрастает. Наибольшее затруднение в процессе пропитки представляет эвакуация воздуха из поp носителя, препятствующего проникновению в них пропиточного раствора.

Известен способ получения катализаторов путем пропитки, включающий предварительную обработку носителя вакуумированием или газом (паром), растворимым в пропиточном растворе (2). Но в первом случае (вакуумирование) полной дегазации по техническим причинам не достигается. Для второго характерна малая скорость заполнения капилляров, лимитируемая диффузией запертого в порах газа (пара) в пропиточный раствор. В результате наблюдается хроматографический эффект: неравномерная сорбция, учитывающая в радиальном направлении.

Катализаторы, полученные этими способами, отличаются либо относительно равномерным распределением каталитически активного вещества (КАВ) во внешнем слое, достигнутом пропиткой (вакуумированием), либо неравномерной его концентрацией с максимумом по внешней поверхности зерен. Такие катализаторы наиболее пригодны для процессов, протекающих во внешнедиффузионной области, но для кинетической и внутридиффузионной областей они малоэффективны. Например, такие катализаторы целесообразно использовать в процессах окисления аммиака, метанола в формальдегид, изопропилового спирта в ацетон и т.д.

Наиболее близким по технической сущности к заявляемому изобретению и достигаемому результату является способ, позволяющий регулировать глубину пропитки за счет частичной замены воздуха в порах водяным паром перед погружением носителя в пропиточный раствор. (А.с. N 303985). При этом температура раствора и равновесного с ним насыщенного пара задается требуемым соотношением пар: воздух.

Однако приведенное техническое решение при регулировании глубины пропитки исключает как равномерное распределение КАВ, так и средоточение его в определенных зонах гранул. Причина заключается в следующем. При изотермическом режиме всасывания погруженным в жидкость носителем в условиях замкнутости пор скорость пропитки лимитируется скоростью диффузии пара в капиллярах к поверхности раздела газ-жидкость. Таким образом происходит постепенное насыщение носителя, что при его высокой адсорбционной емкости сопровождается обеднением пропиточного раствора активным компонентом в процессе его продвижения к центру зерна. В конечном итоге пропитанный слой характеризуется радиальным градиентом поверхностей концентрации КАВа имеет конфигурацию от полой до сплошной сферы (для сферических гранул). Распределение КАВ по "ядерной" или сферической модели с R сферы < R зерна, как и безградиентное, по данному способу невыполнимо.

Целью изобретения является регулирование конфигурации пропитанного слоя и равномерное распределение в нем каталитически активного вещества.

Поставленная цель достигается тем, что в известном способе получения импрегнированных катализаторов, включающем обработку гранул носителя водяным паром при повышенной температуре и пропитки раствором каталитически активного вещества согласно изобретению, подготовленный носитель обрабатывают перегретым паром при 110-150оС в течение времени, необходимого для полной или частичной замены воздуха в порах, последующим погружением в пропиточный раствор с комнатной температурой и выдержке в нем достаточной для впитывания заданного объема раствора.

Время обработки носителя перегретым паром определяется из общепринятых известных формул, в частности из формулы Эйнштейна (3)

r

Dэ r

r

Например, для диффузии водяного пара в микропоры носителя с радиусом r 10  (10˙ 10-10 м) сферической формы диаметром 5 мм и температуре 120оС время обработки следующее:

(10˙ 10-10 м) сферической формы диаметром 5 мм и температуре 120оС время обработки следующее:

l

2,5 мм глубина

2,5 мм глубина

R=8,31  газовая универсальная

газовая универсальная

T=393 K -температура

М=18 г/моль молярная масса Н2О

π=3/14

r=10

Dэ 10·10-10

10·10-10 = 1,43·10-8 м2

= 1,43·10-8 м2

τ  218 с 3 мин 38 с ≈ 4 мин

218 с 3 мин 38 с ≈ 4 мин

В сравнении с прототипом предлагаемое изобретение имеет следующие существенные отличия.

Предварительную обработку носителя проводят не насыщенным, а перегретым паром при температуре на 10-50oС выше точки конденсации, что исключает возможность капиллярной конденсации и гарантирует заполнение пористого пространства исключительно газовой фазой.

Погружение пропаренного носителя производят не в подогретую, равновесную с паром жидкость, а в охлажденную до температуры не выше комнатной и обеспечивают таким образом быструю и полную конденсацию в порах газовой фазы.

Положительный эффект, обусловленный существенными отличиями изобретения, достигается за счет сочетания контрастных температурных режимов паровой и жидкостной обработки.

Резкая конденсация пара сопровождается более чем 1000-кратным уменьшением объема, что в условиях блокирования устьев пор жидкостью, в которую погружен носитель, приводит к возникновению в порах вакуума и быстрому всасыванию жидкости под действием возникшего перепада давления.

Глубина вакуума и соответственно степени пропитки непосредственно зависит от количества незамещенного паром воздуха в капиллярах, которое регулируется временем паровой обработки. Высокая скорость всасывания обеспечивает равномерную сорбцию и соответственно распределение КАВ.

Сочетанием времени паровой и жидкостной обработки могут быть получены следующие варианты конфигураций пропитанных слоев.

1. Паровая обработка 100% замещение воздуха.

1.1. Жидкостная обработка до полного насыщения. Получают нанесение КАВ сплошное, равномерное.

1,2. Жидкостная обработка до захвата ограниченного объема жидкости. При извлечении такого частично пропитанного носителя из жидкости захваченный раствор под действием вакуумных сил втягивается внутрь зерна и концентрируется в форме "ядра", радиус которого определяется количеством впитанной первоначально жидкости.

2. Паровая обработка до частичного замещения воздуха.

2.1. Жидкостная обработка до полного насыщения. Получают равномерно пропитанный внешний слой, толщина которого зависит от количества оставшегося в капиллярах воздуха.

2.2. Жидкостная обработка неполная. При извлечении носителя, захваченная жидкость затягивается вглубь зерна на глубину, ограниченную содержанием в порах воздуха, и рассредотачивается на некотором расстоянии от центра и поверхности равномерным слоем, толщина которого определяется количеством захваченной жидкости.

Программирование формы пропитанного слоя по остаточному содержанию воздуха и количеству захваченного раствора при неполной пропитке производится на основании известных зависимостей массопереноса в капиллярно-пористых телах (3,4).

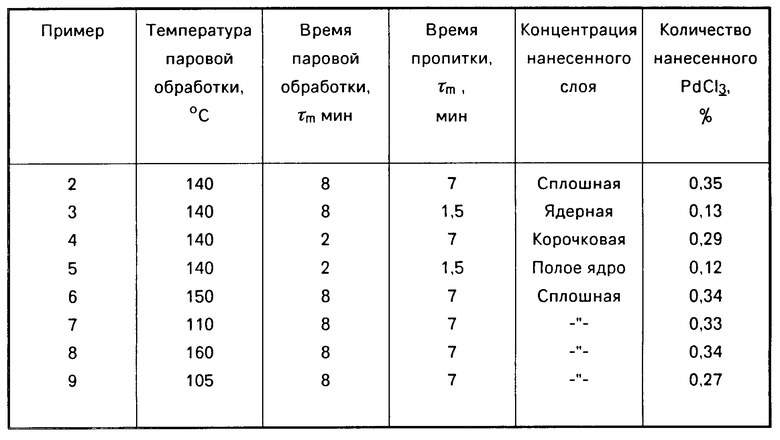

Согласно изобретению верхний температурный предел паровой обработки носителя составляет 150оС. Дальнейшее повышение температуры перегретого пара целесообразно как из экономических соображений, так и в технологических: в момент погружения перегретого носителя в раствор возможно его резкое вскипание, которое может привести к выбросу, дестабилизации концентрации КАВ в растворе и механическому разрушению гранул.

Нижний температурный предел паровой обработки носителя 110оС продиктован необходимостью удержания пара в капиллярах в газовой фазе. При снижении температуры очевидно имеет место частичная капиллярная конденсация. В результате объем поглощенного пропиточного раствора уменьшается и после сушки концентрация КАВ на носителе оказывается меньше расчетной (примерно 9).

Способ проиллюстрирован на примере получения алюмопалладиевого катализатора, полученного пропиткой оксида алюминия водным раствором хлористого палладия. Размер гранул ≈ 5 мм, концентрация раствора палладия 1,18%

П р и м е р 1. Выполняется согласно прототипу.

Пропитку проводят в термостатируемой ячейке объемом 200 мм, до 1/3 объема заполненной пропиточным раствором 0,9% PdCl2. На расстоянии 10-12 мм от поверхности жидкости, после достижения ею температуры 95 ± 2оС, укрепляют контейнер из фторопластовой сетки с навеской катализатора, предварительно нагретой до 100оС. После выдержки при этой температуре в течение 5 мин гранулы погружают в раствор и всю систему охлаждали до комнатной температуры.

Сушку проводили при 150-160оС в течение 2 ч в токе азота. Глубина пропитки составила 2,25 мм. Нанесено PdCl2 0,34%

П р и м е р 2. Выполняется согласно заявляемому способу.

В пустую ячейку загружают навески носителя и нагревают до заданной температуры. Источником пара служил парогенератор. Температуру генерируемого пара регулировали таким образом, чтобы она соответствовала температуре, до которой нагревали носитель. После этого поток пара направляли в ячейку и проводили обработку в течение заданного времени, зависящего от предполагаемой глубины пропитки. Затем прекращали подачу пара и заливали пропиточный раствор с комнатной температурой.

По истечении времени, достаточного для захвата определенного объема жидкости, раствор сливали и проводили сушку полученного катализатора по условиям примера 1.

Результаты приведены в табл. 1.

Для подтверждения преимущества заявляемого способа образцы катализаторов, полученных согласно прототипу и по примерам 2, 4 направлены для испытаний в Новосибирский СКТБ катализаторов.

В процессе гидрирования ацетиленистых соединений (С4) при 35-40оС и давлении Р 3-4 кгс/см2 получены следующие результаты.

Катализатор прототипа (пример 1) обеспечивает конверсию 70% при сохранении активности в течение 140 ч. После этого времени начинается падение активности и к 430 ч работы конверсия составляет 22. Потери дивинила 18-20%

Катализаторы по примерам 2 и 4 проработали более 450 ч без падения активности, обеспечив конверсию 69-72% практически без потерь дивинила.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для газофазного синтеза уксусной кислоты | 1990 |

|

SU1799614A1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ | 1991 |

|

RU2026777C1 |

| Сушильно-пропиточный аппарат | 1991 |

|

SU1816495A1 |

| Способ пропитки волокнистого материала | 1989 |

|

SU1733118A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 1997 |

|

RU2108149C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 2005 |

|

RU2281158C1 |

| СИЛОКСАНСОДЕРЖАЩИЕ АЛКОКСИПРОИЗВОДНЫЕ ТИТАНА В КАЧЕСТВЕ ГИДРОФОБИЗАТОРА ЦЕЛЛЮЛОЗУСОДЕРЖАЩИХ МАТЕРИАЛОВ, СПОСОБ ИХ ПОЛУЧЕНИЯ И СОСТАВ ДЛЯ ГИДРОФОБИЗАЦИИ | 1991 |

|

RU2021298C1 |

| Способ приготовления катализатора для конверсии углеводородных топлив в синтез-газ и процесс конверсии с применением этого катализатора | 2018 |

|

RU2665711C1 |

| СПОСОБ НАНЕСЕНИЯ КАТАЛИТИЧЕСКИ АКТИВНОГО ВЕЩЕСТВА НА ГРАНУЛЫ НОСИТЕЛЯ | 1971 |

|

SU303985A1 |

| СПОСОБ ПРОПИТКИ ПОРИСТОГО МАТЕРИАЛА | 2008 |

|

RU2356130C1 |

Сущность изобретения: продукт - импрегнированный катализатор на носителе получают путем обработки носителя перегретым паром при 110 - 150°С в течение времени, необходимого для полной или частичной замены воздуха в порах с последующим погружением негретого носителя в пропиточный раствор каталитически активного вещества с комнатной температурой и выдерживанием в нем до поглощения заданного объема раствора. Характеристика: регулируемые конфигурация пропитанного слоя и глубина пропитки при равномерном распределении активного вещества на носителе.

СПОСОБ ПОЛУЧЕНИЯ ИМПРЕГНИРОВАННЫХ КАТАЛИЗАТОРОВ НА НОСИТЕЛЯХ путем обработки их водяным паром при повышенной температуре и пропитки раствором каталитически активного вещества, отличающийся тем, что носитель обрабатывают перегретым паром при 110 150oС в течение времени, необходимого для полной или частичной замены воздуха в порах, после чего погружают носитель в пропиточный раствор с комнатной температурой и выдерживают в нем до поглощения заданного объема раствора.

| Лыков А.В | |||

| - Явление переноса в капиллярно-пористых телах, М.: Тех-теор | |||

| литер-ра, 1954, с.290. |

Авторы

Даты

1995-04-10—Публикация

1991-10-18—Подача