Изобретение относится к составам, используемым в технологических операциях механосборочного производства (хонингование, полирование, суперфиниширование чугунов и углеродистых сталей), а также применяемым как рабочая жидкость в электоэрозионных станках малой мощности, и может быть использовано в различных областях металлообрабатывающей промышленности.

Рабочие среды для металлообработки (смазочно-охлаждающие технологические средства (СОТС)) являются элементом большинства технологических процессов обработки материалов резанием и давлением, которые характеризуются большими статическими и динамическими нагрузками, высокими температурами, воздействием обрабатываемого материала на режущий инструмент, штамповочное и прокатное оборудование.

При создании СОТС учитываются смазочные, диспергирующие, охлаждающие и моющие свойства жидкости. Кинематическая вязкость и групповой углеводородный состав оказывают существенное влияние на эксплуатационные свойства жидкости и процесс обработки металлов.

Для масляных СОТС требуется:

1) низкая кинематическая вязкость при 20°С - 1-1 6 мм2/с;

2) высокая глубина очистки от серы, смол, полициклических аренов и сернистых соединений (соотношение алканов и циклоалканов в пределах 1:1, содержание аренов - до 5,5% мас.);

3) низкая летучесть и повышенная температура вспышки, обеспечивающие взрыво- и пожаробезопасность продуктов.

В настоящее время на многих предприятиях при обработке металлов в качестве рабочих жидкостей (РЖ) широко применяются керосиновые фракции, смеси керосина с индустриальными маслами и близкие к ним по свойствам дизельные топлива с различными добавками [1, 2]. Такие жидкости имеют существенные эксплуатационные и экологические недостатки, а именно сложность составов; высокая летучесть и пожароопасность; рост вязкости при применении; загрязнение фильтров из-за низкой термоокислительной стабильности жидкости; высокое содержание полициклических аренов и смол, инициирующих старение жидкости, канцерогенность СОТС.

Известны СОТС, представляющие собой продукты переработки нефти в виде смеси нафтеновых, парафиновых и ароматических углеводородов. Технология их получения базируется на дорогостоящих гидрокаталитических процессах: гидрокрекинга, гидроизомеризации, депарафинизации и гидроочистки.

Наиболее близкой по составу к заявленному изобретению является рабочая среда для электроэрозионной обработки [3], полученная одним из перечисленных выше методов на основе нефтепродуктов, представляющая смесь углеводородов в следующем соотношении %:

ароматических - 1-2;

парафиновых - 15-50;

нафтеновые - остальное.

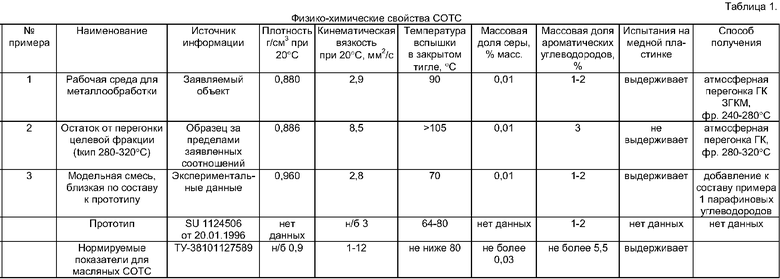

Для описываемой жидкости приведена лишь вязкость при 20°С и температуры вспышки в закрытом тигле (см. табл.1).

Авторы утверждают, что предложенный состав улучшает фильтруемость жидкости и позволяет использовать жидкость на чистовых режимах станков малой мощности.

Однако в изобретении нет сведений о термоокислительной стабильности, о характере изменения вязкостно-температурных свойств при применении, т.е. о свойствах, определяющих ресурс работы СОТС.

В тоже время известно [4], что жидкости, содержащие более 25% парафинов, являются нестабильными при хранении и эксплуатации.

Все вышесказанное потребовало продолжения исследований и усовершенствования составов и технологии получения СОТС.

В последние годы в качестве сырья для производства нефтехимических продуктов привлекаются газовые конденсаты (ГК), которые состоят в основном из метановых, нафтеновых и ароматических углеводородов. Газовый конденсат по сравнению с нефтью обладает как специфичностью фракционного состава, так и своими отличительными физико-химическими свойствами, за что их называют «белым золотом». Себестоимость переработки ГК в нефтехимические продукты (бензин, керосин, дизельное топливо, компоненты масел и т.д.) во много раз ниже, чем нефти, так как при этом не требуется применения сложных и дорогостоящих термокаталитических процессов. Используя естественный потенциал сырья, конечный результат получают с применением простейших технологий разделения и компаундирования [5].

Задачей настоящего изобретения является создание рабочей среды для металлообработки оптимального углеводородного состава. Технический результат - повышение температуры вспышки, повышение термостабильности (снижение окисляемости) и, следовательно, ресурса работы.

Для решения поставленной задачи предложен состав фракции с интервалом кипения 240-280°С, полученной из газового конденсата Заполярного газонефтеконденсатного месторождения (ЗГНКМ) методом ректификации при атмосферном давлении, со следующим соотношением компонентов, %мас.:

ароматические углеводороды - 1-2;

парафиновые углеводороды от С10 и выше - 8-15;

нафтеновые углеводороды - остальное до 100%;

в том числе (в пересчете на сумму):

моноциклические - 12-15;

бициклические - 60-65;

трициклические - остальное.

При создании оптимального состава мы руководствовались следующими соображениями, почерпнутыми из анализа патентной и литературной информации по влиянию углеводородного состава на физико-химические и эксплуатационные характеристики СОТС. Парафиновые углеводороды снижают кинематическую вязкость смесей, но увеличивают летучесть, снижают температуру вспышки, окислительную термостабильность и ресурс работы COTC.

Циклоалканы повышают температуру вспышки, но резко увеличивают вязкость, особенно при большом содержании полициклов (трициклических).

Предлагаемая жидкость имеет вязкость не более 3 мм2/c при 20°С, что относит ее к СОТС I группы вязкости (1-12 мм2/с). Температура вспышки в закрытом тигле не ниже 90°С. Данная температура соответствует требованиям пожаробезопасности при проведении процесса металлообработки.

Нижний предел содержания ароматических углеводородов в жидкости равен 1% и соответствует минимальному содержанию ароматических углеводородов в жидкости, получаемой методом гидрирования, верхний предел 2% определен максимальным содержанием ароматических углеводородов во фракции газового конденсата с интервалом кипения 240-280°С.

Нижний предел содержания парафинов, равный 8%, определяется минимальным содержанием парафинов С10-С17 во фракции ГК с интервалом кипения 240-280°С, верхний предел 15% определен стабильностью протекания процесса металлообработки. Содержание моно-, би- и трициклических нафтенов во фракции 240-280°С определяется содержанием их в ГК ЗГНКМ и ограничивается температурой конца кипения 280°С.

Образцы СОТС были получены из газового конденсата Сеноманской залежи Заполярного газонефтеконденсатного месторождения, отобранного на установке комплексной подготовки газа УКПГ - 1C. Это маслянистая жидкость светло-желтого цвета, выкипающая в интервале 220-320°С (при атмосферном давлении).

Для определения составов и свойств образцов использовали совокупность стандартных (нормированных) и современных инструментальных методов анализа: ИК-спектроскопии на ИК-спектрометре «Shimadzu FTJ 8400S» в диапазоне 4400-600 см-1, хромато-масс-спектрометрический анализ на приборе «Finnigan Trace DSQ», хроматографический анализ был выполнен на программно-аппаратном комплексе «Хроматек - Аналитик».

Результаты испытаний предложенных составов на термостабильность, склонность к смолообразованию при окислении и сохранение вязкостно-температурных свойств приведены в табл.2.

Окисление проводили при t=140°C, атмосферном давлении и расходе воздуха 100 л/ч в отсутствие катализатора и инициатора. Исходные составы и пробы, отобранные через 4 часа после начала реакции, анализировали по стандартным методикам на содержание фактических смол, которые образуются за счет термодеструкции исходных углеводородов, с последующей полимеризацией, структурированием и т.д.

Пример 1 выполнен при значениях компонентов предложенного состава в рамках заявляемых интервалов; Пример 2 - при значении компонентов, выходящих за пределы предложенных интервалов; Пример 3 выполнен на модельной смеси, близкой по составу к прототипу. Физико-химические свойства образцов приведены в табл.1.

Пример 1.

Из газового конденсата путем перегонки при атмосферном давлении был получен образец СОТС фр. 240-280°С, по физико-химическим свойствам соответствующий требованиям ТУ-38101127589 на масла - компоненты СОТС. Его групповой и углеводородный состав, % мас.:

ароматические углеводороды - 1-2;

парафиновые углеводороды С10-С17 - до 15;

нафтеновые - остальное, до 100%,

в том числе (в пересчете на сумму):

моноциклические - 12-15;

бициклические - 60-65;

трициклические - остальное.

Пример 2.

Остаток перегонки (~ 10% от общего объема - темная, вязкая, маслянистая жидкость, tкип 280-320°С) с резким запахом, обогащенный полициклическими углеводородами со средним числом колец в молекуле кольчатых структур ≥2,5, что свидетельствует о содержании >25-30% трициклических углеводородов.

Пример 3.

Модельный состав, полученный добавлением к составу примера 1 парафиновых углеводородов для получения смеси углеводородов, близкой к прототипу. Критерием аналогии были свойства, приведенные в прототипе: вязкость и температура вспышки. Углеводородный состав получен при следующих соотношениях, % мас.:

ароматические- 1-2;

парафиновые - 35-40;

нафтеновые - остальное, до 100%.

Вязкость при 20°С мм2/с - 2,8.

Температура вспышки в закрытом тигле - 70°С.

В табл.1 физико-химические характеристики испытанных образцов сравниваются с нормируемыми показателями на масляные СОТС, а в табл.2 приведены результаты испытания на термостабильность и изменение вязкостно-температурных характеристик.

Анализ приведенных составов (примеры 1-3), физико-химических характеристик (табл.1) и результатов испытания (табл.2) показывает, что предложенная рабочая среда отличается от прототипа значительно меньшим содержанием парафиновых углеводородов (н/б 15%) от С10 и выше (С10-С17), что обеспечивает повышение температуры вспышки (до 90°С), а следовательно, пожаро- и взрывоопасности; окисляемость образца предложенного состава ~ в 6-7 раз меньше, чем модельной смеси, близкой к прототипу.

Из табл.2 видно, что с увеличением температуры кипения вязкостно-температурные зависимости для составов из примеров 2 и 3 менее пологие, чем для предложенного состава (пример 1). Следовательно, для этих составов наблюдается понижение индекса вязкости, что негативно отражается на эксплуатационных свойствах продуктов, используемых для обработки металлов при высоких температурах и свободном доступе воздуха в зону контакта.

Таким образом, по сравнению с прототипом предложенный состав для рабочей среды обладает совокупностью всех требуемых свойств, при этом имеет более низкую температуру вспышки и большую устойчивость к окислению, что обеспечивает повышение стабильности СОТС и ресурсов работы.

Литература

1. RU 2172334, опубл. 20.08.2001.

2. RU 2208046, опубл. 10.07.2003.

3. АС СССР 1124506, опубл. 20.01.1996.

4. RU 2172767, от 27.08.2001.

5. Степанов В.Г. Химия в интересах устойчивого развития, 2005, №13, с.809-822.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ ДИКАРБОНОВЫХ КИСЛОТ C-C И СПИРТОВ C-C | 2007 |

|

RU2373188C2 |

| ПЛАСТИФИКАТОР | 2012 |

|

RU2569645C2 |

| СПОСОБ ПОЛУЧЕНИЯ АДИПИНОВОЙ КИСЛОТЫ ИЗ ОТХОДОВ ПРОИЗВОДСТВА КАПРОЛАКТАМА ОКИСЛЕНИЕМ ЦИКЛОГЕКСАНА | 2007 |

|

RU2366645C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА ДЛЯ РАКЕТНОЙ ТЕХНИКИ | 2012 |

|

RU2495083C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ | 2010 |

|

RU2453530C2 |

| СПОСОБ ОЧИСТКИ ЦИКЛОГЕКСАНОНА | 2012 |

|

RU2523011C2 |

| ПЛАСТИФИКАТОР | 2004 |

|

RU2260606C1 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ФЕНОЛА ДО ЦИКЛОГЕКСАНОНА | 2013 |

|

RU2528980C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2021 |

|

RU2785762C2 |

| СПОСОБ УТИЛИЗАЦИИ ГЛИЦЕРИНСОДЕРЖАЩЕГО ПОБОЧНОГО ПРОДУКТА ПРОИЗВОДСТВА БИОДИЗЕЛЬНОГО ТОПЛИВА | 2011 |

|

RU2471768C2 |

Использование: в технологических операциях механосборочного производства (хонингование, полирование, суперфиниширование чугунов и углеродистых сталей), а также в электоэрозионных станках малой мощности. Сущность: рабочая среда содержит фракцию 240-280°С, полученную из газового конденсата Заполярного газонефтеконденсатного месторождения путем перегонки при атмосферном давлении. Фракция имеет следующий состав, % мас.: ароматические углеводороды 1-2, парафиновые углеводороды от С10 и выше 8-15, нафтеновые углеводороды - остальное до 100, в том числе (в пересчете на сумму): моноциклические 12-15, бициклические 60-65, трициклические - остальное. Технический результат - повышение температуры вспышки, повышение термостабильности и, следовательно, ресурса работы. 2 табл.

Рабочая среда для металлообработки на основе фракции, содержащей смесь нафтеновых, парафиновых и ароматических углеводородов, отличающаяся тем, что она содержит фракцию 240-280°С, полученную из газового конденсата Заполярного газонефтеконденсатного месторождения путем перегонки при атмосферном давлении, имеющую следующий состав, мас.%:

в том числе (в пересчете на сумму):

| SU 1124506 A1, 20.01.1996 | |||

| Рабочая среда для электроэрозионной обработки металлов | 1980 |

|

SU944855A1 |

| Рабочая среда для электроэрозионных станков | 1976 |

|

SU691268A1 |

| РАБОЧАЯ СРЕДА ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ | 1991 |

|

RU2027561C1 |

Авторы

Даты

2009-05-27—Публикация

2007-06-25—Подача