Изобретение относится к технологии лазерной наплавки коррозионно-стойких материалов и может быть использовано в машиностроении при обработке рабочих поверхностей деталей из алюминиевых бронз, в том числе, деталей судовой арматуры.

В настоящее время в судовом машиностроении находят широкое применение для деталей судовой арматуры алюминиевые бронзы, обладающие высокой коррозионной стойкостью. Однако, при больших скоростях истечения морской воды, имеющих место в узлах затвора арматуры, наблюдается коррозионный и эрозионный износ, что приводит к преждевременному выходу из строя судовой арматуры.

При решении проблемы увеличения ее срока службы и восстановления, подвергнутых коррозионному и эрозионному разрушению деталей узла затвора арматуры, ведущую роль отводят внедрению высокоэффективных процессов нанесения металлопокрытий. Одним из таких процессов является лазерная наплавка, позволяющая обрабатывать труднодоступные места узла затвора арматуры через горловину. Наплавка уплотнительного поля арматуры другими методами затруднена ввиду малых размеров горловины.

В настоящее время известен ряд способов наплавки с помощью лазера: патент США №4299860, заявки Японии №57-38351, №57-109589 и другие. Одним из таких способов является «Способ образования поверхностного слоя», патент США №4015100, включающий предварительное нанесение на металлическую подложку покрытия, содержащего заданные легирующие элементы, последующее облучение поверхности сканирующим лучом лазера со скоростью 30-180 мм/с, при этом мощность лазерного луча, сфокусированного до диаметра 0,06-0,17 мм, составляла 1-20 кВт. Лазерным лучом осуществляли расплавление материала покрытия и материала подложки на заданную глубину и ширину в направлении развертки, осуществляли принудительное перемешивание наплавленного материала за счет переноса массы. После быстрого охлаждения расплавленных материалов образуется твердая поверхностная оболочка из сплава, в котором содержится значительное количество массы материала подложки и материала покрытия. Глубину расплавления выбирали в зависимости от количества легирующих элементов, времени пребывания этих элементов в расплавленном состоянии, а также от скорости охлаждения и условий теплопередач в поверхностном слое.

Указанный способ наплавки на алюминиевые бронзы коррозионно-стойкого порошка из медно-никелевого сплава с содержанием никеля более 10% неприменим из-за высоких термических напряжений, возникающих при сканировании сфокусированным лучом лазера, и быстрого охлаждения наплавленного металла, приводит к образованию сетки трещин.

Наиболее близким к предлагаемому способу по технической сущности и принятым нами за прототип является способ восстановления слоя металла на детали, включающий подачу металлического порошка с одновременным облучением обрабатываемой поверхности лучом лазера. При этом плотность мощности излучения энергии луча лазера устанавливают 104-106 Вт/см2, а время его воздействия на расплав с металлическим порошком - в пределах 0,005-2,0 с. Непрерывный поток порошка подают под давлением с помощью устройства, обеспечивающего вибрацию и охлаждение (Заявка ЕПВ (ЕР) №176942, класс В23К 26/00, 1986 г.).

Однако при лазерной наплавке способом прототипа не удалось получить бездефектной зоны сплавления материала основы - алюминиевых бронз и медно-никелевых или никелевых наплавочных материалов с содержанием никеля более 10%. Взаимодействие алюминия, содержащегося в бронзе, с никелем, содержащимся в наплавке, сопровождается образованием хрупких интерметаллидов типа Ni-Al, приводящих к появлению трещин в наплавленном слое. Кроме того, в интервале температур 200-600°С сплав Cu-Ni-Al подвергается старению, что также приводит его к охрупчиванию и появлению трещин.

Техническим результатом изобретения является разработка способа лазерной наплавки на алюминиевую бронзу медно-никелевых или никелевых материалов с содержанием никеля более 10%, обеспечивающего отсутствие трещин в наплавленном материале и зоне сплавления.

Технический результат достигается за счет того, что в способе лазерной наплавки медно-никелевых сплавов на детали из алюминиевой бронзы, включающем подачу металлического порошка медно-никелевого сплава и одновременную обработку поверхности детали лучом лазера с плотностью мощности излучения 104-106 Вт/см2 в течение 0,005-2,0 с, согласно изобретению, предварительно на поверхности детали из алюминиевой бронзы создают промежуточный слой глубиной не менее двух диаметров луча лазера путем обработки поверхности лучом лазера с плотностью мощности излучения 104-106 Вт/см2 и скоростью перемещения относительно поверхности 0,2-10,0 мм/с, а наплавку медно-никелевого сплава осуществляют с глубиной проплавления промежуточного слоя не более 0,8 его толщины.

Исследованиями установлено, что в процессе обработки лучом лазера с плотностью мощности излучения 104-106 Вт/см2 и скоростью перемещения луча лазера 0,2-10,0 мм/с относительно поверхности происходит образование промежуточного слоя, глубиной не менее двух диаметров луча лазера, за счет оплавления поверхностного слоя алюминиевой бронзы. В процессе обработки поверхности лучом лазера происходит образование плазмы, которая способствует испарению легкоплавких элементов, что приводит к снижению содержания алюминия в 1,5-2,0 раза. Обеднение поверхностного слоя бронзы алюминием до 5% повышает его пластические свойства вследствие уменьшения количества интерметаллидов типа Ni-Al. Повышение пластичности поверхностного слоя алюминиевой бронзы после ее обработки исключает возможность образования трещин в наплавленном материале и в зоне сплавления. Установлено, что обработка поверхности алюминиевой бронзы лучом лазера для создания промежуточного слоя должна проводиться с плотностью мощности излучения в пределах от 104-106 Вт/см2 и скоростью перемещения луча лазера в пределах 0,2-10 мм/с.

При скорости перемещения луча относительно поверхности лазера больше чем 10,0 мм/с, и плотности мощности излучения больше чем 106 Вт/см2, образуется большое количество пор из-за интенсивного кипения металла в расплаве.

При скорости перемещения луча относительно поверхности лазера меньше чем 0,2 мм/с, и плотности мощности излучения меньше чем 104 Вт/см2, оплавленный слой обладает повышенной хрупкостью вследствие того, что в нем сохранились в больших количествах интерметаллиды типа Ni-Al, a при охлаждении образовывалась мартенситная структура, что приводило к появлению трещин.

Предлагаемый способ выполняют следующим образом: вначале на поверхности алюминиевой бронзы создают промежуточный слой путем обработки ее лучом лазера с плотностью мощности излучения 104-106 Вт/см2 и скоростью перемещения его относительно поверхности 0,2-10 мм/с глубиной не менее двух его диаметров, а при наплавке подают металлический порошок и одновременно обрабатывают поверхность лучом лазера с плотностью мощности излучения 104-106 Вт/см2 в течение 0,005-2,0 секунд на глубину проплавления не более 0,8 глубины промежуточного слоя.

Пример конкретного выполнения.

Литые заготовки диаметром 70 мм и длиной 800 мм из алюминиевой бронзы марки БрАЖН944, содержащей в мас.%: алюминий 9,4; железо 4,1; никель 3,8 и остальное медь, были разрезаны на образцы-имитаторы деталей затворной арматуры и их обрабатываемая поверхность чернилась сажей. Обработка лазером проводилась на лазерной технологической установке ЛТ-1-2, представляющей собой быстропроточный лазер непрерывного действия с поперечной накачкой. Выходная мощность излучения лазера контролировалась измерителем мощности МЗ-48 калориметрического типа. Мощность излучения лазера составляла от 0,5 до 4,0 кВт.

Технологический блок обеспечивал перемещение поверхности имитатора деталей относительно оси луча в диапазоне скоростей от 0,0001 до 1,0 м/с и плотность мощности излучения в пределах от 102 до 107 Вт/см2.

Предварительную обработку поверхности алюминиевой бронзы проводили лучом лазера с плотностью мощности излучения 104 Вт/см2 и 106 Вт/см2 и скоростью перемещения 0,2 и 10 мм/с соответственно и диаметром луча лазера 0,5 и 2 мм. В процессе предварительной обработки был получен промежуточный слой глубиной 1,0 и 4,0 мм соответственно.

Затем путем вторичной обработки лучом лазера с плотностью мощности излучения 104 и 106 Вт/см2 и временем воздействия 2,0 и 0,005 с соответственно одновременно осуществлялась подача порошка наплавляемого материала под давлением из дозирующего устройства на поверхность алюминиевой бронзы. При этом глубину проплавления металла на поверхности алюминиевой бронзы от воздействия луча лазера диаметром 0,5 и 2 мм в процессе наплавки выдерживали в пределах 0,8 и 3,6 мм соответственно, что не превышало 0,8 глубины промежуточного слоя, полученного ранее.

В качестве порошка наплавки использовался порошок медно-никелевого сплава, содержащего в мас.%: 40,2 никеля и 58,8 меди.

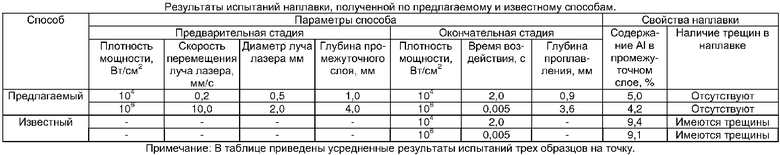

Три образца-имитатора были наплавлены по способу прототипу и шесть - по предлагаемому способу. Контроль сплошности наплавленного слоя проводили цветным капиллярным методом. Наличие трещин в материале наплавки определяли методом цветной дефектоскопии. Вначале контролю подвергали поверхностный слой наплавленного материала, а затем - каждый последующий слой, после сошлифовывания предыдущего, прошедшего контроль, и так до основного металла образца. Результаты контроля приведены в таблице.

В наплавке, нанесенной по способу прототипа, наблюдались дефекты типа сетки трещин. В покрытии, нанесенном по предлагаемому способу, трещины отсутствовали.

Технико-экономический эффект от использования предлагаемого изобретения выразится по сравнению с прототипом в увеличении надежности и срока службы деталей узла запорной арматуры из алюминиевых бронз с лазерной наплавкой коррозионно-стойких покрытий, а также в возможности восстановления подвергнутых коррозионному и эрозионному разрушению деталей в труднодоступных местах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ НАПЛАВКИ ЛУЧОМ ЛАЗЕРА | 2005 |

|

RU2297310C2 |

| СПОСОБ ТРЕХСТАДИЙНОЙ ЛАЗЕРНОЙ НАПЛАВКИ | 2020 |

|

RU2736126C1 |

| Способ дуговой наплавки медно-никелевого сплава с содержанием никеля от 40 до 50% на алюминиево-никелевые бронзы | 2015 |

|

RU2610656C2 |

| ГРАДИЕНТНЫЙ МАТЕРИАЛ ДЛЯ СОЕДИНЕНИЯ ТИТАНОВОГО СПЛАВА BT1-0 С НЕРЖАВЕЮЩЕЙ СТАЛЬЮ 316L МЕТОДОМ ПРЯМОГО ЛАЗЕРНОГО ВЫРАЩИВАНИЯ | 2022 |

|

RU2800900C1 |

| Способ восстановления хорды профиля пера лопатки из жаропрочного никелевого сплава | 2022 |

|

RU2791745C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВОЛОКНИСТОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2015 |

|

RU2637437C2 |

| СПОСОБ НАПЛАВКИ | 1990 |

|

SU1769464A1 |

| МОНОКРИСТАЛЛИЧЕСКАЯ СВАРКА НАПРАВЛЕННО УПРОЧНЕННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2509639C2 |

| СПОСОБ НАПЛАВКИ КОРРОЗИОННО-ЭРОЗИОННОГО ПОРОШКА ПРИСАДОЧНОГО МАТЕРИАЛА НА СТАЛЬНУЮ ПОВЕРХНОСТЬ ДЕТАЛИ | 2010 |

|

RU2478028C2 |

| Способ лазерной газопорошковой наплавки защитных покрытий | 2020 |

|

RU2759102C1 |

Изобретение относится к технологии лазерной наплавки коррозионностойких покрытий и может быть использовано в машиностроении при обработке рабочих поверхностей деталей из алюминиевых бронз в том числе деталей судовой арматуры. Способ включает подачу металлического порошка и одновременную обработку поверхности лучом лазера с плотностью мощности излучения 104-106 Вт/см2 в течение 0,0005-2,0 с. Предварительно на поверхности детали создают промежуточный слой глубиной не менее двух диаметров луча лазера путем обработки поверхности лучом лазера с плотностью мощности излучения 104-106 Вт/см2 и скоростью перемещения 0,2-10,0 мм/с. В процессе наплавки глубину проплавления металла выдерживают в пределах не более 0,8 глубины промежуточного слоя. Технический результат заключается в обеспечении отсутствия трещин в наплавленном материале и зоне сплавления при лазерной наплавке на алюминиевую бронзу медно-никелевых сплавов с содержанием никеля более 10%. 1 табл.

Способ лазерной наплавки медно-никелевых сплавов на детали из алюминиевой бронзы, включающий подачу металлического порошка медно-никелевого сплава и одновременную обработку поверхности детали из алюминиевой бронзы лучом лазера с плотностью мощности излучения 104-106 Вт/см2 в течение 0,005-2,0 с, отличающийся тем, что предварительно на поверхности детали из алюминиевой бронзы создают промежуточный слой глубиной не менее двух диаметров луча лазера путем обработки поверхности лучом лазера с плотностью мощности излучения 104-106 Вт/см2 и скоростью перемещения относительно поверхности 0,2-10,0 мм/с, а наплавку медно-никелевого сплава осуществляют с глубиной проплавления промежуточного слоя не более 0,8 его толщины.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛБСОВ | 0 |

|

SU176942A1 |

| SU 1822047 A1, 10.09.1996 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ШЕЕК ОСЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР ПУТЕМ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2107598C1 |

| Способ лазерного легирования и наплавки | 1990 |

|

SU1743770A1 |

| JP 2004107109 A, 09.04.1986 | |||

| US 2002166846 A, 14.11.2002. | |||

Авторы

Даты

2009-06-27—Публикация

2007-06-27—Подача