Изобретение относится к технологии лазерной обработки материалов и может быть использовано в судостроении, машиностроении и других отраслях.

Известно использование луча лазера для локального нагрева подложки до температуры, превышающей температуру плавления наплавляемого материала.

Недостатком способа является низкий коэффициент полез.ного действия из-за высокой отражательной способности металла подложки.

Известен способ лазерной наплавки, при котором лазерный луч расплавляет подложку и порошок вдувают в ванну расплава непосредственно за лазерным лучом.

Недостатком способа является низкий КПД из-за высокой отражающей способности расплава.

Известен способ, при котором луч лазера фокусируется на поверхности заготовки с помощью параболического зеркала, при этом присадочный материал подается в виде порошка струей инертного газа через сопло, проходящее через фокусирующее зеркало.

Недостатком способа является сложность изготовления фокусирующего зеркала, малый коэффициент полезного действия из- за рассеяния луча лазера на частицах порошка до попадания на заготовку и ухудшение качества наплавленного валика из-за флуктуации плотности мощности и нарушений фокусировки.

Наиболее близким по достигаемому эффекту и технической сущности к предлагаемому является способ наплавки с помощью лазера. На наплавляемую поверхность под углом 7-15° к нормали в зоне обработки

4 СО

Ы ivi

о

направляют сфокусированное лазерное излучение, а наплавляемый порошок вдувают в ванну расплава по направлению отраженного луча, при этом порошок нагревается, что обеспечивает рост КПД процесса и каче- ство наплавки.

Недостатком способа является неопределенность варианта фокусировки и отсутствие расчетных формул, определяющих расположение фокуса относительно повер- хности обрабатываемого изделия в зависимости от теплопроводности, размеров и других характеристик вдуваемого в зону обработки порошка, что не позволяет добиться максимально возможного КПД процесса

Цель изобретения - увеличение КПД ус- танозки и yiv-.шение качества сплавления легирующего порошка с основой.

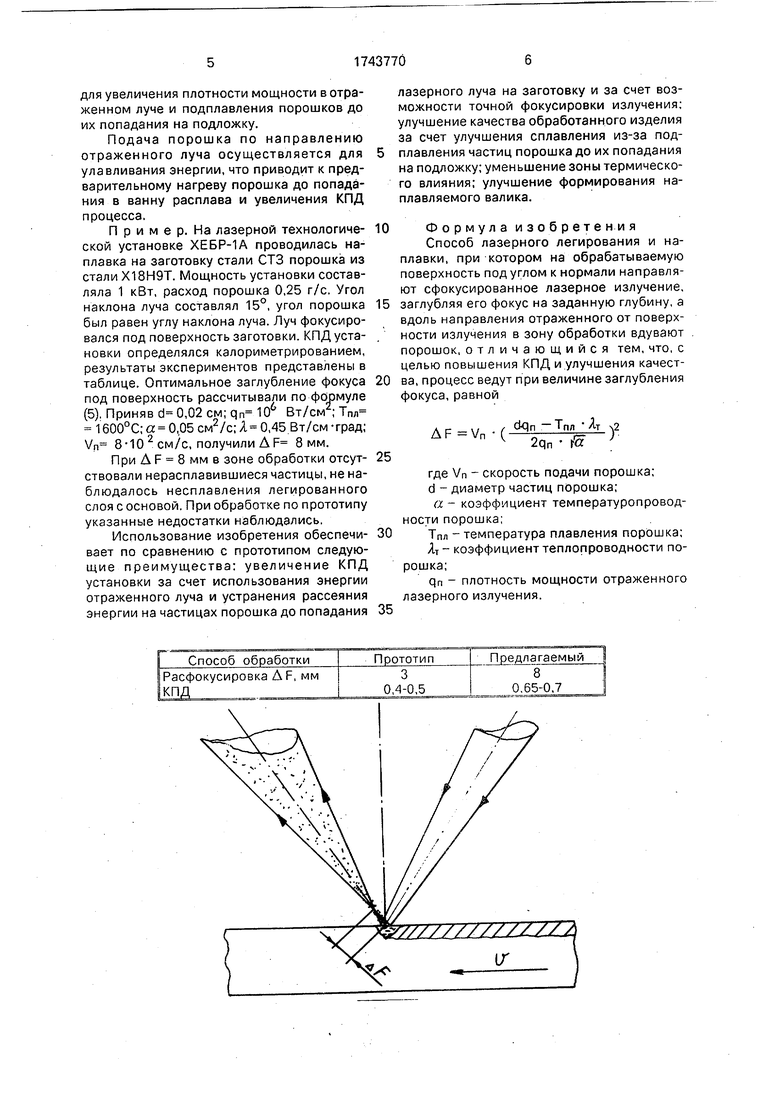

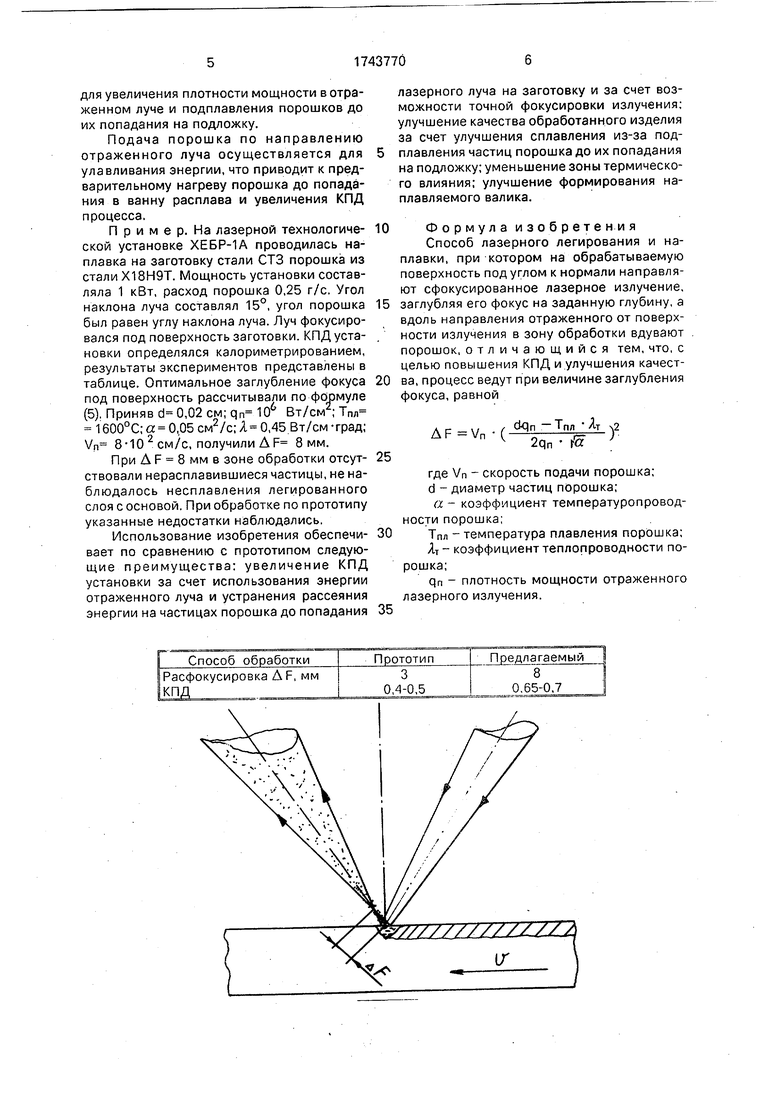

Способ иллюстрируется чертежом.

Длд достижения указанных целей лазерный луч фокусируют под поверхностью, а наплавляемый порошок вдувают в ванну расплава по направлению отраженного от поверхности изделия луча. Наплавляемый порошок, подают через отраженный луч, сфокусированный под поверхностью, таким образом порошок проходит через фокус d раженного лучз. Порошок улавливает энергию отраженного луча, что увеличивает КПД установки. Прохождение порошка через фокус отраженного луча позволяет подплавит ь порошок что увеличивает качество сплавления порошка с основой. При этом фокус заглубляют s каждом конкретном случае на строго определенную величину, рассчитанную по формуле

г - ( JESnTj 11 1 -г 2 (- 2q7- ЪГ }

Для определения оптимального заглубления фокуса под поверхность воспользовались выражением

d - 2 Var --Трр Ат

qn

где d - г.1,-аметр частиц вдуваемого порошка;

а - коэффициент температуропроводности порошка:

г- время нагрева;

Тип - температура плавления порошка;55

Аг - коэффициент теплопроводности порошка;

qn плотность мощности отраженного излучения.

В свою очередь , где R- коэффициент отражения, учитывающий также и степень диффузности отражения излучения; Wp - плотность мощности падающего излучения.

Проделав ряд преобразований, найдем время нагрева до расплавления частиц порошка:

ат -

d qn - Тпл AT 2

т

-- (

(Рп

d qn - Тпл AT 2 2 qn № }

Тогда заглубление фокуса под поверхность A F определим из выражения

A F Vn г ,

И)

где Vn - скорость подлетающих в зону обработки частиц порошка. Подставим в по- следнеэ выражение (3) и получим

ДР

: Vn f d qn Т - }2(51

k 2qn fa

Оптимальное заглубление фокуса позволяет не только увеличить КПД установки, но и улучшить качество сплавления легирующего порошка с основой.

В случае превышения Д F оптимального значения порошок вначале нагреется в пе- рет - хке до оплавления, а затем по мере подлета к ванне расплава и выхода из зоны перетяжки остынет В случае недос га точного заглубления фокуса под поверхность A F порошок не будет успевать нагреваться до температур плавления A s том и в другом случае в зоне обработки возможно появпе- ние нерасплавившихся частиц и участков несплавления их основой. Снижение скорости для устранения этих дефектов приведет к потере производительности и увеличению зоны пониженной твердости.

Фокусировк, под поверхностью применяется а свар,е для увеличения глубины проплавления, Б резке для увеличения каче- ст ва реза.

Использование энергии отраженного луча иззес но для диагностики параметров процесса.

В предложенном способе подача луча под углом используется для уменьшения поглощения плазменным факелом и для формирования отраженного луча в направлении, отличном от направлен1, ,, падающего луча. Фокусировка под поверхностью с оптимальным заглублением применяется

для увеличения плотности мощности в отраженном луче и подплавления порошков до их попадания на подложку.

Подача порошка по направлению отраженного луча осуществляется для улавливания энергии, что приводит к предварительному нагреву порошка до попадания в ванну расплава и увеличения КПД процесса.

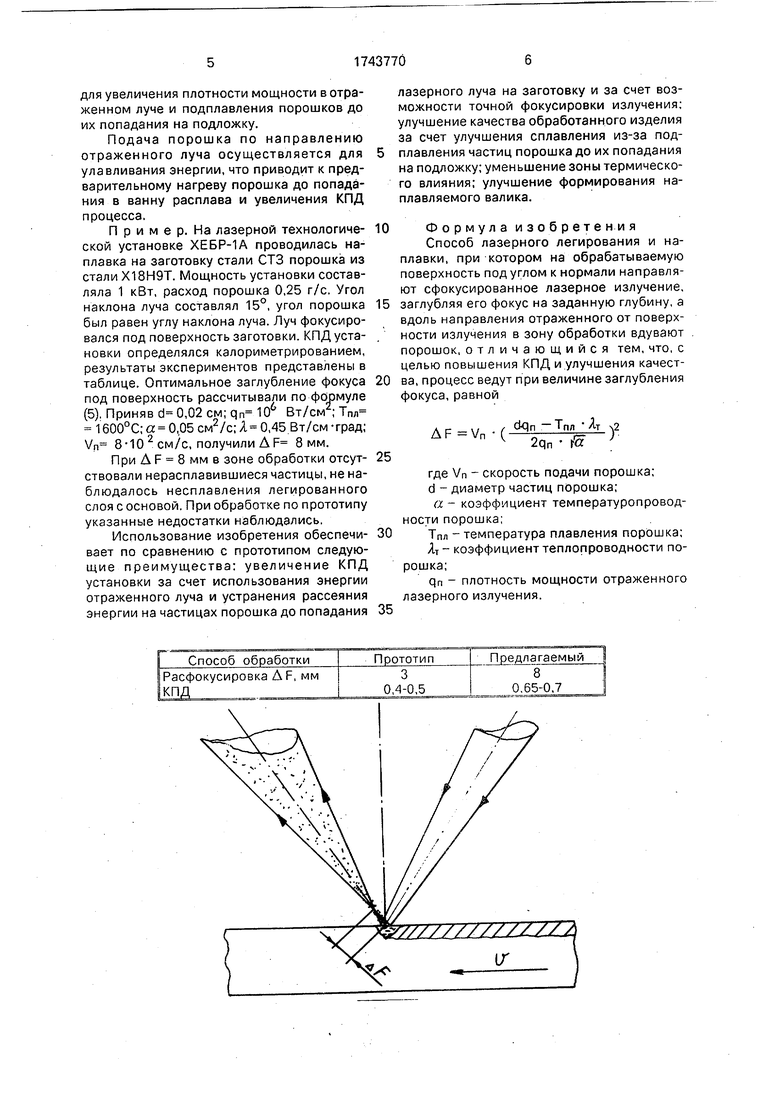

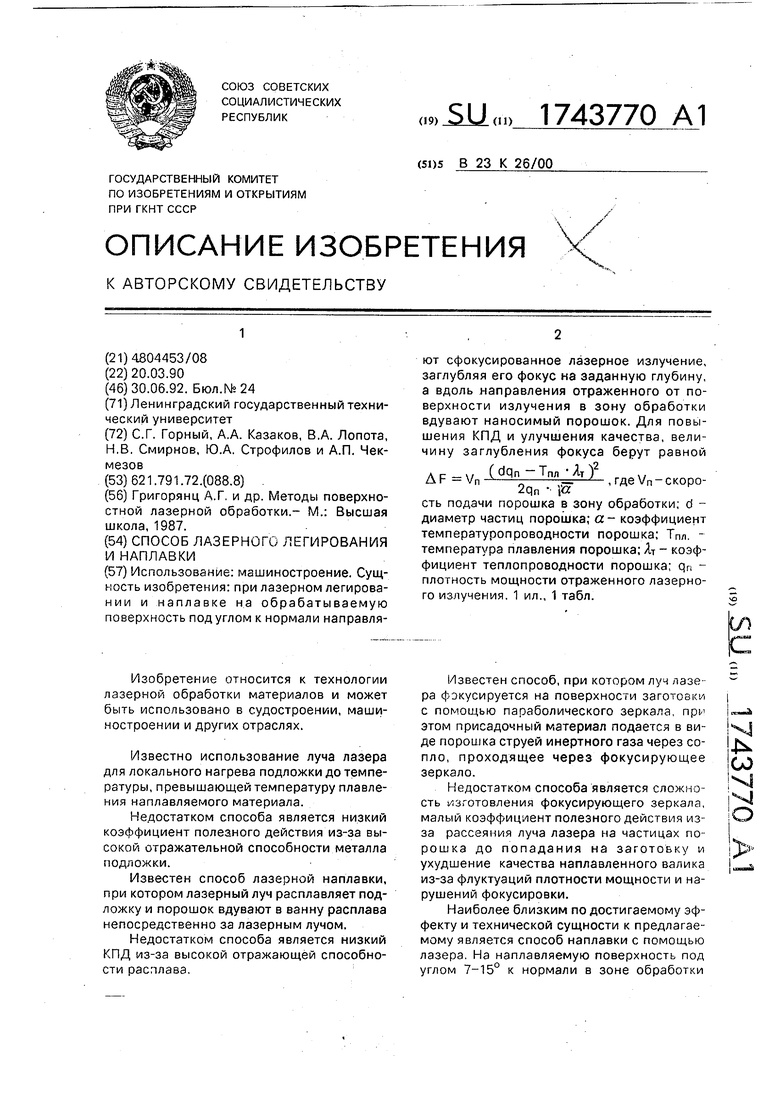

П р и м е р. На лазерной технологической установке ХЕБР-1А проводилась наплавка на заготовку стали СТЗ порошка из стали Х18Н9Т. Мощность установки составляла 1 кВт, расход порошка 0,25 г/с. Угол наклона луча составлял 15°, угол порошка был равен углу наклона луча. Луч фокусировался под поверхность заготовки. КПД установки определялся калориметрированием, результаты экспериментов представлены в таблице. Оптимальное заглубление фокуса под поверхность рассчитывали по формуле (5), Приняв d 0,02 см; qn Ю6 Вт/см2; Тпл 1600°С; а 0,05 см2/с; А 0,45 Вт/см -град; Vn 8 -10 см/с, получили Д F 8мм.

При A F 8 мм в зоне обработки отсут- ствовали нерасплавившиеся частицы, не наблюдалось несплавления легированного слоя с основой. При обработке по прототипу указанные недостатки наблюдались.

Использование изобретения обеспечи- вает по сравнению с прототипом следующие преимущества: увеличение КПД установки за счет использования энергии отраженного луча и устранения рассеяния энергии на частицах порошка до попадания

0

5

0

лазерного луча на заготовку и за счет возможности точной фокусировки излучения; улучшение качества обработанного изделия за счет улучшения сплавления из-за под- плавления частиц порошка до их попадания на подложку; уменьшение зоны термического влияния; улучшение формирования наплавляемого валика.

Формула изобретения Способ лазерного легирования и наплавки, при котором на обрабатываемую поверхность под углом к нормали направляют сфокусированное лазерное излучение, заглубляя его фокус на заданную глубину, а вдоль направления отраженного от поверхности излучения в зону обработки вдувают порошок, отличающийся тем, что, с целью повышения КПД и улучшения качества, процесс ведут при величине заглубления фокуса, равной

A F Vn (

ck)n - Тпп AT 2qn ГЙ

)2

где Vn - скорость подачи порошка;

d - диаметр частиц порошка; а - коэффициент температуропроводности порошка;

Тпл температура плавления порошка;

Ат - коэффициент теплопроводности порошка;

qn - плотность мощности отраженного лазерного излучения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2620520C2 |

| Способ получения полых покрытий при газопорошковой лазерной наплавке со сканированием излучения | 2017 |

|

RU2688969C2 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2020 |

|

RU2751403C1 |

| СПОСОБ НАПЛАВКИ ПОВЕРХНОСТИ ЛУЧОМ ЛАЗЕРА | 2007 |

|

RU2366553C2 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ | 1996 |

|

RU2107600C1 |

| Способ армирования металлического покрытия при послойном лазерном синтезе | 2017 |

|

RU2672970C2 |

| СПОСОБ ЧЕТЫРЕХСОПЛОВОЙ ГАЗОПОРОШКОВОЙ ЛАЗЕРНОЙ НАПЛАВКИ С РЕГУЛИРОВАНИЕМ РАСХОДА ПОРОШКА | 2016 |

|

RU2660499C2 |

| Способ изготовления высокоточной заготовки из порошка титанового сплава | 2018 |

|

RU2709694C1 |

| Способ лазерной газопорошковой наплавки защитных покрытий | 2020 |

|

RU2759102C1 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ ИНСТРУМЕНТА | 1992 |

|

RU2032513C1 |

Использование: машиностроение. Сущность изобретения: при лазерном легирова- нии и наплавке на обрабатываемую поверхность под углом к нормали направляют сфокусированное лазерное излучение, заглубляя его фокус на заданную глубину, а вдоль направления отраженного от поверхности излучения в зону обработки вдувают наносимый порошок. Для повышения КПД и улучшения качества, величину заглубления фокуса берут равной AF-Vn ( dqn - Тпл Ят )2 , где Vn - скоро2qn а сть подачи порошка в зону обработки; d - диаметр частиц порошка; а- коэффициент температуропроводности порошка; Тпл. - температура плавления порошка; Ат - коэффициент теплопроводности порошка; qn - плотность мощности отраженного лазерного излучения. 1 ил., 1 табл.

| Григорянц А.Г | |||

| и др | |||

| Методы поверхностной лазерной обработки.- М.: Высшая школа, 1987. |

Авторы

Даты

1992-06-30—Публикация

1990-03-20—Подача