Изобретение относится к машиностроению и может быть использовано при изготовлении деталей из керамики SiC в промышленном производстве. Для получения керамики особое значение сегодня приобрела проблема синтеза нанодисперсного карбида кремния. Преимущество в применении керамики состоит в достижении комплексного сочетания механических, тепловых, электрических, оптических и других свойств в отличие от материалов в моно- или поликристаллическом состоянии.

Разработанные новые композиционные материалы с карбидокремниевой матрицей находят применение в различных областях.

В настоящее время керамика на основе карбида кремния применяется для изготовления конструкций, работающих в теплонапряженных условиях, а так же применяется для изготовления подшипников, регулирующей арматуры для коррозионных и абразивных сред, металлопроводов и т.д.

Технология получения SiC-керамики методом рекристаллизационного спекания сегодня является наиболее перспективной. На стадии изготовления заготовка, прессованная из смеси порошков первичного карбида кремния и углеродистого материала, пропитывается расплавом или парами кремния. Известно, что при использовании указанного метода спекания можно достичь плотности близкой к 90% в отформованных деталях из SiC без приложения давления.

Композиция углеродной заготовки для получения SiC/C/Si керамики и способ получения SiC/C/Si изделий представлена в патенте RU 2573146 С1, ТУШК С04В 35/573 (2006.01), С04В 35/532 (2006.01).

Способ позволяет получить керамику. Однако существующие поры в заготовках не могут обеспечить работоспособность изделия.

Известен способ получения керамики сложного состава ZrC-SiC в результате двухступенчатого процесса (L. kljajevic, S. Nenadovic, М. Nenadoyic, D. Gautam, Т. Voikov-Husovic, A. Devecerski, B. Matovic, Spark plasma sintering of ZrC-SiC ceramics with LiY02 additive // Ceramic International (2013), 39(5), 54675476). Предварительное карботермическое восстановление природного минерала циркон ZrSi04 осуществляют активированным углем, который добавляют в природное сырье, при температуре 1600°С в вакууме в течение 1 часа.

Искровое плазменное спекание, полученного на первой стадии продукта со спекающей добавкой LiY02 осуществляют при температуре 1600°С в течение 3 мин в вакууме при давлении 35 МГПа. Сложность метода породило ряд недостатков. Он включает в себя то, что кроме карбида кремния в совокупности используется и карбид циркония и другие добавки для снижения температуры изготовления материала и дополнительные стадии смешения исходных компонентов (ZrSi04 и углерода, продукта первой стадии и LiY02). Наряду с этим существует проведение двух отдельных технологических операций: карботермического синтеза смеси карбидов циркония и кремния и ее искровое плазменное спекание с образованием керамики.

Известен метод получения наноструктурированного карбида кремния с применением золь-гель метода (Е.Р. Simonenko, N.P. Simonenko, A.V. Derbenev, V.A. Nikolaev, D.V. Grashchenkov, V.G. Sevastyanov, E.N. kablov,; N.T. kuznetsov, Synthesis of Nanocrystalline Silicon Carbide using the S01-Gel Technique // Russian Journal of Inorganic Chemistry. 2013. 58(10). 1143-1151).

Нанокристаллический порошок карбида кремния получали в результате кислотного гидролиза тетраэтоксисилана при одновременном присутствии полимерного источника углерода фенолформальдегидной смолы с образованием прозрачных гелей, далее проводилась сушка, карбонизация органических фрагментов при температуре 850°С в инертной атмосфере и карботермический синтез в условиях динамического вакуума при температурах 1100-1500°С. Сложность метода породила исключительные трудности и экономические затраты при достижении цели.

Наиболее близким по технической сущности является способ изготовления керамики состава B4C-SiC (F.C. Sahin, В. Арак, 1. Akin, H.E. kanbur, D.H. Genckan, A. Turan, G. Goller, O. Yucel, Spark plasma sintering of B4C-SiC composites H Solid State Sciences. 2012. 14(11-12). 1660-1663) с применением искрового плазменного спекания на порошках B4C-Si02-C (от 5 до 20% образующегося SiC). Синтез карбида кремния в процессе искрового плазменного спекания происходит при температуре 1700-1750°С и давлении 40 МПа в течение 5 мин, пористость полученной керамики составляет более 15%. Основным недостатком является необходимость использования высоких температур - 1700-1750°С и давления.

Технической задачей, решаемой созданием изобретения, является повышение работоспособности и надежности конструкций, изготовленных из SiC/C/Si при многократном их использовании.

Технический результат, обеспечиваемый изобретением, заключается в снижении пористости в керамике.

Для решения указанной технической задачи предложен способ изготовления легированной керамики, применяя реакционное спекание заготовки из шихты, включающей керамику (SiC), углерод, кремний и бор. Реакционное спекание компонентов осуществляют ступенчато, начиная: при температуре около 1100°С с последующей выдержкой для перекристаллизации SiC, затем осуществляют нагрев до температуры 1250°С с последующей выдержкой, для образования однородной структуры, после осуществляют нагрев в диапазоне температур 1450-1500°С и последующую выдержку с образованием жидкого расплава боридов кремния, заполняющих пустоты, далее керамику охлаждают до комнатной температуры.

Выдержка после реакционного спекания компонентов на первой стадии составляет не менее 60 мин при температуре около 1100°С.

Выдержка на второй стадии может быть осуществлена в течение не менее 40 мин при нагреве до температуры около 1250°С.

Выдержка на третьей стадии может быть осуществлена в течение не менее 30 мин при нагреве в диапазоне температур 1450°С - 1500°С. Скорость охлаждения керамики до температуры 500°С может быть не менее 30°С в минуту.

Реакционное спекание является экономичным процессом благодаря применения недорогого термического оборудования и невысокой температуры спекания керамики. О значимости применения бора в ликвидации пор свидетельствуют следующие данные. Бор - элемент, используемый для легирования кремния имеет три валентных электрона. Поэтому, когда атом бора заменяет атом кремния возникает между ними оборванная связь. Ее мы называем «дырой» с положительным зарядом, ведь отсутствует один электрон. К тому же эта «дыра» может перемещаться примерно так же, как перемещается свободный электрон. А вместе с тем, проникая в пору, и имея положительный электрический заряд, эта «дыра» притягивает к себе свободные ионы и электроны, способствуя залечиванию пустот и пор. По законам квантовой механики неспаренный электрон всегда стремится найти себе пару - электрон с противоположно направленным спином, а найти его он может только в другом атоме. В результате образуются ковалентные связи, при которых электроны двух или нескольких атомов образуют общее электронное облако, свойственное ковалентной связи.

Ковалентная связь самая прочная из всех видов химической связи. В полимерных молекулах все атомы связаны в виде «скелета», и поэтому разрушить связи в полимере трудно. А поскольку в кристалле бора атомы оказываются связаны именно такой связью, то любой кристаллик элемента можно рассматривать как молекулу полимера с высокой прочностью.

Нужно сказать, что заготовка в процессе спекания известным способом имеет неравновесную систему. Ее появление связано с концентрационной неоднородностью, дефектами кристаллической решетки, наличием структурно обособленных частиц, совокупностью трех- и двухмерных макродефектов, несовершенством контактов между частицами, появлением дислокаций, вакансий и их скоплений т.д.

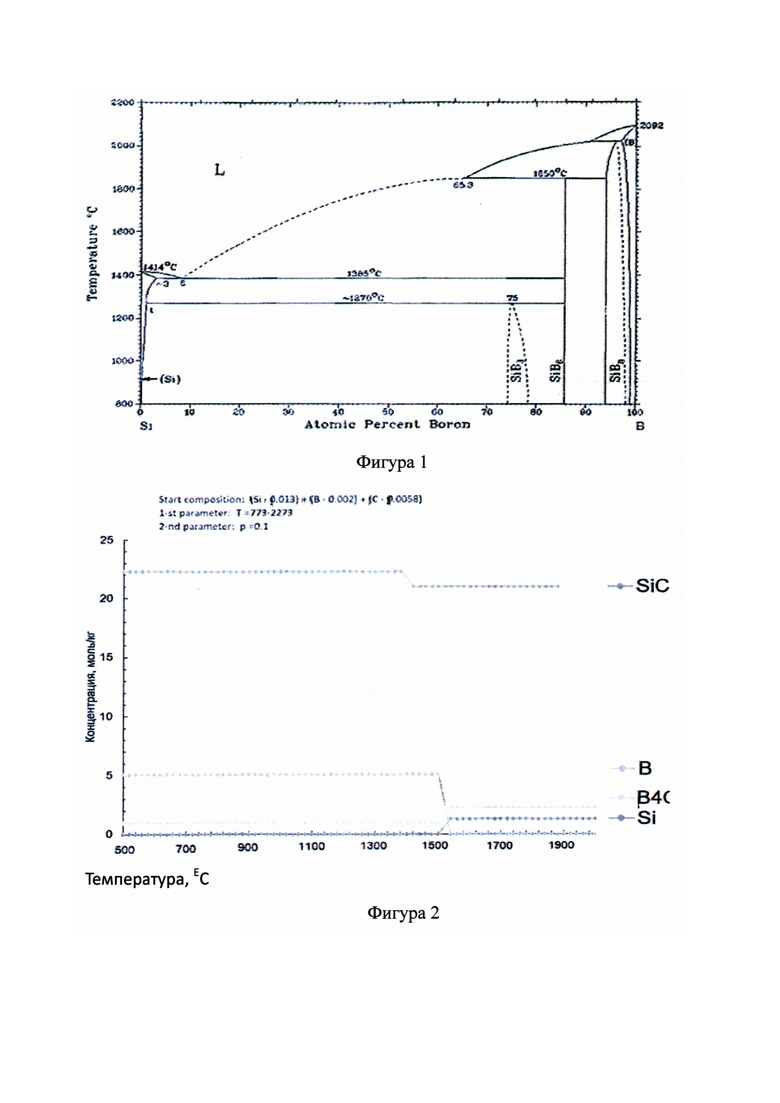

В то же время, после спекания, в предложенном способе структура освобождается от указанных дефектов. Эти изменения способствуют переходу системы к равновесному (с меньшей энергией) состоянию и равномерному распределению бора. Переходу в равновесное состояние в значительной мере способствует бор. Введение его в шихту и выдержки при высокой температуре (а их три) вызывают перекристаллизацию первичного карбида кремния очищение структуры), образование вторичного карбида кремния, а выдержка на третьей стадии кроме того, способствует появлению расплава кремний - бор и образованию боридов SiB4 и SiB6 (см. диаграмму).

Выдержки на стадиях нагрева - это по сути дела три новых термообработки с обоснованием их необходимости. В конечном плане наличие их вызывает уплотнение и упрочнение пористых порошковых изделий. Отсюда усадка в структуре, благодаря термообработке, приводит к изменению механических и физико-химических характеристик керамики. Поводом к изменению характеристик, происходящих при нагреве заготовок, служит проявление разнообразных процессов, включая: выгорание органических веществ; термическое разложение кристаллических соединений (карбонатов, сульфатов) с выделением газов и паров, изменение структурообразования, плавление отдельных составляющих, взаимные растворения компонентов с образованием новых фаз, твердофазные химические реакции, снижение концентрации внутренних напряжений в локальных местах и другие процессы.

Известно, что в процессе спекания движущейся силой является избыточная поверхностная энергия системы, а при наличии пустот и пор она многократно увеличивается. Энтропия возрастает. Однако любая система стремится к уменьшению свободной энергии и устойчивому состоянию, которому соответствует состояние с наименьшим значением свободной энергии.

В керамике каждая пустота и пора имеют поверхностные углубления, что вызывает увеличение энтропии. Наличие жидкого расплава - боридов кремния, способствует заполнению пустот и пор и сокращают свободную поверхность. Таким образом, в этом случае особая роль принадлежит бору. Ведь его содержание составляет до 0,1%. В соответствии с диаграммой состояния бор - кремний при температуре, начиная с 1385°С, образуют жидкий расплав (см. диаграмму состояния данных элементов) Нужно сказать, что механизм ликвидации пор при наличии бора будет складываться из разных форм их заполнения.

Здесь возможно вязкое течение жидкой фазы, объемная и поверхностная ее диффузия, пластическая деформация по границам зерен, испарение и конденсация фазы и т.д.

Из-за наличия дефектов структуры и примесей керамическая технология базируется на дисперсных материалах с небольшими размерами частиц. Однако получить их с малым размером представляет большие трудности, а поэтому наличие крупного зерна отрицательно сказывается на обеспечении процесса их спекания, что способствует сохранению значительной пористости.

Применяемый нами бор, из опыта на металлах, способствует сохранению в керамике мелкого зерна. Ведь бор, как известно, располагаясь в металлах по границам зерен, препятствует их росту. В керамике тоже. Изотермическая выдержка создает условия для прохождения физико-химических процессов в материалах и устранения неравномерностей распределения температуры по сечению.

Следует отметить, что процессы спекания порошковых систем изучены недостаточно. Удовлетворительно исследованы только механизмы спекания металлов кристаллических соединений (Cu, Ni, Ag и т.д.). Теория формирования микроструктуры спекаемых многокомпонентных керамических систем практически не разработана. А ряд наблюдаемых в таких системах явлений может быть объяснено лишь с позиций соответствующих теорий для металлов и сплавов.

Таким образом, механизм пористости представляет собой систему сообщающихся сосудов, основная площадь которых состоит из микропор, пустот, трещин и остатков жидкой фазы. В нашем случае источником ликвидации пор, как отмечалось выше, является в основном жидкая фаза кремний - бор. В рамках диаграммы состояния кремний бор растворяются при их контакте, образуя область твердых растворов (см. фиг. 1).

Известно, что в матрице SiC имеется содержание Si в свободном состоянии. Вследствие чего, с одной стороны, остаточный кремний позволяет дополнительно поддерживать образование жидкой фазы, а с другой, уменьшать содержание пор в матрице.

Пример.

Перед спеканием, смешивали шихту из SiC, Si, В с расплавленным легкоплавким органическим связующим, формировали заготовку из полученной шликерной массы и затем заготовку помещали в науглероживающую среду. Далее отгоняли легкоплавкое связующее. Спекание производят при нагреве заготовки до Т=1100°С с выдержкой 60 мин после продолжают нагревать заготовку ступенчато до температуры 1250°С с выдержкой 40 минут, после нагрева заготовки до Т=1450°С выдерживали 30 минут, для образования жидкого расплава боридов кремния, а затем охлаждали до Т-500°С, со скоростью 30°С в минуту, затем до комнатной температуры.

В результате реакционного спекания образуются частицы карбида кремния, которые постепенно заполняют исходные пустоты и поры. Повышение температуры до 1500°С и наличие выдержек способствуют дополнительному выпадению боридов кремния SiB3 и SiB6, участвующие наряду с частицами карбида кремния в заполнении исходных пор.

Из анализа фигуры 2 повышение температуры до 1500°С способствует снижению концентрации бора в свободном состоянии из-за образования боридов кремния и карбида бора ВС.

Установленный нами режим повышение температуры термообработки до Т 1500°С вызывает сближение частиц структуры, интенсивное нарастание контактов и способствует усадке керамики за счет ликвидации пустот и пор. Снижение их уровня происходит в результате заполнения пор жидкой фазой, втягиваемой силами поверхностного натяжения, что эквивалентно капиллярному давлению. Возможен здесь и механизм поверхностной диффузии, вязкое пластическое течение в локальных местах и объемная диффузия. Ведь движущие силы создаются в основном избыточной поверхностной энергией в системе. Не исключается также вариант усиления подвижности частиц бора, которые под влиянием капиллярных сил скользят по границам зерен на стадии их формирования. Следует отметить, что из-за недостаточных экспериментальных доказательств начальная стадия спекания мало изучена в литературе и поэтому изложенные механизмы заполнения пор не носят утвердительной формы, однако они весьма вероятны. Поскольку пористость исчезает и составляет менее 10%. С исчезновением пор растет механическая прочность керамики.

Таким образом, конечная стадия характеризуется ликвидацией пустот и пор и ликвидацией дефектов решетки. Получаемая при этом керамика после реакционного спекания обладает высокими технологическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОСТРУКТУРИРОВАННЫЙ КЕРАМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415109C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА БОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2621241C1 |

| СПОСОБ СОЗДАНИЯ КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2010 |

|

RU2450998C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА БОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2396232C1 |

| СПЕЧЕННЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ С НИТРИДОМ КРЕМНИЯ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ВЕЩЕСТВА | 2009 |

|

RU2496745C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2402507C2 |

| Способ получения керамического композита ВС - SiC | 2023 |

|

RU2816158C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО МАТЕРИАЛА | 1996 |

|

RU2115756C1 |

| НАНОСТРУКТУРИРОВАННЫЙ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2428395C2 |

| КОМПОЗИЦИЯ ДЛЯ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2015 |

|

RU2604530C1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении деталей из керамики SiC в промышленном производстве. Способ изготовления керамики включает приготовление шихты, содержащей карбид кремния, кремний и бор, формование заготовок, науглероживание и реакционное спекание в интервале температур 1100-1500°С. Реакционное спекание компонентов осуществляют при температуре 1100°С с последующей выдержкой не менее 60 минут для перекристаллизации частиц SiC и образования вторичного SiC, далее ступенчато нагревают сначала до температуры 1250°С с последующей выдержкой не менее 40 минут, а затем в диапазоне температур от 1450°С до 1500°С делают выдержку не менее 30 мин для образования жидкого расплава боридов кремния SiB3 и SiB6, участвующих наряду с частицами SiC в заполнении пустот и пор в керамике, и далее керамику охлаждают до комнатной температуры. Технический результат, обеспечиваемый изобретением, заключается в снижении пористости в керамике. 1 з.п. ф-лы, 1 пр.

1. Способ изготовления керамики, включающий приготовление шихты, содержащей карбид кремния и кремний, формование заготовок, науглероживание и реакционное спекание в интервале температур 1100-1500°С, отличающийся тем, что шихта дополнительно содержит бор, а реакционное спекание компонентов осуществляют при температуре 1100°С с последующей выдержкой не менее 60 минут для перекристаллизации частиц SiC и образования вторичного SiC, далее ступенчато нагревают сначала до температуры 1250°С с последующей выдержкой не менее 40 минут, а затем в диапазоне температур от 1450°С до 1500°С делают выдержку не менее 30 мин для образования жидкого расплава боридов кремния SiB3 и SiB6, участвующих наряду с частицами SiC в заполнении пустот и пор в керамике, и далее керамику охлаждают до комнатной температуры.

2. Способ по п. 1, отличающийся тем, что керамику охлаждают со скоростью не менее 30°С в минуту до температуры 500°С, затем охлаждают до комнатной температуры.

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ НА ОСНОВЕ БЕТТА-Sic ДЛЯ ПРИМЕНЕНИЯ В АГРЕССИВНЫХ СРЕДАХ | 2005 |

|

RU2375331C2 |

| Способ получения изделий из карбидокремниевой керамики | 2019 |

|

RU2740984C1 |

| СТАНОК ДЛЯ ОЧИСТКИ ФРУКТОВ ИЛИ ПЛОДОВ ОТ КОЖУРЫ, ВЫЕМКИ ИЗ НИХ СЕРДЦЕВИНЫ И РАЗРЕЗАНИЯ НА ЧАСТИ | 1957 |

|

SU110053A1 |

| FR 2878520 A1, 02.06.2006 | |||

| F.S.SAHIN et al | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2024-04-15—Публикация

2023-06-02—Подача