Изобретение относится к покрытиям металлических материалов и сплавов, и может быть использовано при производстве клапанов, золотников и других прецизионных деталей.

Известен способ упрочнения стальных деталей, заключающийся в том, что на поверхность детали наносят предварительно разведенную в воде до пастообразного состояния обмазку, содержащую следующие компоненты, мас. %: диборид титана - от 20 до 25, карбид бора - от 50 до 60, мелкодисперсный графит - от 10 до 14, бентонит - от 5 до 7, фторид натрия - от 3 до 5, проводят сушку на воздухе до получения твердой корки, затем осуществляют насыщение из обмазки при нагреве детали от 1050°С до 1150°С в течение (4-6) ч. Затем проводят низкий отпуск при температуре от 180°С до 200°С в течение 2 ч. (пат. RU 2345175, опубл. 27.01.2009. Бюл. №4).

К недостаткам известного решения относится высокая длительность процесса.

Наиболее близким по совокупности существенных признаков - прототипом предлагаемого изобретения является способ упрочнения стальных деталей, заключающийся в том, что процесс борирования стальных деталей, включающий нагрев и выдержку контейнера с обрабатываемой деталью и борирующей шихтой, производят под давлением, причем нагрев и выдержку осуществляют в контейнере под давлением от 600 МПа до 1200 МПа за счет газов, выделяющихся из нагреваемой шихты, а давление регулируется плавким затвором, изготовленным конструктивно в виде канала, заполненного смесью в количестве на (20-30)% больше объема реакционной зоны контейнера, которая плавится при температуре (800-1150)°С и соединяет внутренний объем контейнера с воздушной атмосферой, а далее в процессе остывания затвердевает, обеспечивая запирание контейнера и создание требуемого избыточного давления (пат. RU 2714267, опубл. 13.02.2020. Бюл. №5). По данному решению, насыщающий состав наносят на деталь через трафарет, саму деталь укладывают в контейнер на асбестовый лист, а вокруг детали насыпают кварцевый песок. Нагрев контейнера с деталью и выдержка составляют от 90 до 120 с.

К недостаткам данного решения относятся повышенные энергетические затраты, связанные с необходимостью длительной выдержки упрочняемой детали в печи при высоких температурах, повышенная ресурсоемкость вследствие большого расхода насыщающей среды. Необходимость использования трафарета для нанесения насыщающей смеси на каждую деталь в условиях крупносерийного и массового производства может создавать существенные трудности.

Технической задачей, на решение которой направлено предлагаемое изобретение, является снижение ресурсоемкости процесса, упрощение технологической оснастки за счет исключения необходимости использования трафарета для подготовки деталей перед выполнением химико-термической обработки.

Задача решается тем, что в предлагаемом способе химико-термической обработки прецизионных деталей, в тигель слоем толщиной от 15 до 25 мм насыпают порошковую борирующую шихту следующего состава: карбид кремния - 20-25, карбид бора - 50-55, оксид алюминия - 15-20, фторид натрия - 5-8, хлорид натрия 2-5. Обрабатываемые прецизионные детали располагают в герметизируемом тигле на расстоянии от борирующей среды от 5 до 7 мм путем подвешивания. Тигель продувают инертным газом аргоном или азотом, герметизируют и помещают тигель в печь. Создают в печи температуру от 850°С до 1050°С. Насыщение проводят при выдержке в печи в течение от 1 до 4 ч. По окончании процесса печь охлаждают, тигель извлекают из печи, разгерметизируют и вынимают обработанные детали.

Повышение стойкости упрочненных деталей обеспечивается повышением коррозионной стойкости и снижением хрупкости вследствие формирования на поверхности упрочняемой детали сплошного слоя боридов толщиной 5-175 мкм в зависимости от химического состава стали и времени выдержки в печи при высокой температуре. Изменение размеров упрочняемой детали составляет не более 2 мкм на слой, что позволяет производить упрочнение прецизионных деталей. Шероховатость поверхности детали после химико-термической обработки по предлагаемому способу не превышает Ra 0,63 мкм. Поверхностная микротвердость боридного слоя достигает 3500 HV. Повышается стойкость обработанных деталей в агрессивных средах.

Снижение ресурсоемкости процесса упрочнения достигается за счет снижения расхода борирующей шихты. Проведение процесса насыщения в герметичном контейнере, заполненном инертным газом, без непосредственного контакта упрочняемого изделия с насыщающей средой, приводит к реализации процесса газового насыщения упрочняемой детали бором без окисления насыщающей среды и образующихся борирующих газов.

Пример осуществления способа.

Предлагаемый в качестве настоящего изобретения способ химико-термической обработки прецизионных деталей применяли при изготовлении золотников плунжерного насоса-дозатора удобрений.

На дно тигля слоем 20 мм насыпали борирующую шихту, содержащую (в масс. %): карбид кремния - 20-25, карбид бора - 50-55, оксид алюминия - 15-20, фторид натрия - 5-8, хлорид натрия 2-5. На расстоянии 5-7 мм от поверхности борирующей шихты закрепляли обрабатываемые детали. Тигель продували аргоном, герметизировали и располагали в предварительно разогретой до 1000°С камерной печи. После прогрева тигля до температуры печи, осуществляли выдержку в течение 2 ч. По окончании выдержки тигель извлекали из печи, охлаждали до на воздухе, разгерметизировали и извлекали из него упрочненные детали.

Металлографическое исследование показало, что на поверхности детали образовался диффузионный слой боридов толщиной 25-105 мкм с микротвердостью 3200-3500 HV.

Упрочненные по вышеуказанному способу золотники установили в плунжерный насос-дозатор удобрений и провели испытания на безотказность в условиях реальной эксплуатации.

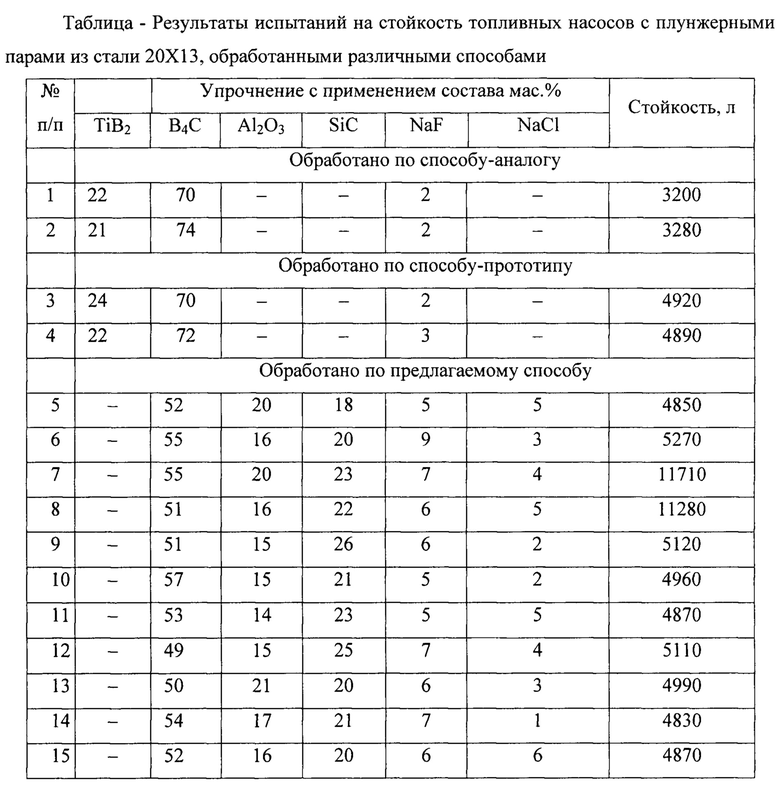

В таблице приведены результаты испытаний золотников плунжерного насоса-дозатора удобрений, укомплектованных деталями, обработанными по предлагаемому способу и по способам, принятым за аналог и прототип.

Как следует из приведенных в таблице данных, при осуществлении способа, предлагаемого в качестве настоящего изобретения, стойкость деталей возросла в среднем в 2,34 раза.

Техническим результатом применения предлагаемого способа является повышение надежности и ресурса прецизионных деталей и повышение ресурсо- и энергоэффективности процесса их производства. Предлагаемый способ может быть применен на любом металлообрабатывающем предприятии, имеющем камерные термические печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ТОПЛИВНОЙ АППАРАТУРЫ | 2021 |

|

RU2752689C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2007 |

|

RU2345175C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ШТАМПОВЫХ СТАЛЕЙ | 2007 |

|

RU2360031C2 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2556805C1 |

| Способ борирования стальных деталей под давлением и контейнер с плавким затвором для его осуществления | 2019 |

|

RU2714267C1 |

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2381299C1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| СПОСОБ ДИФФУЗИОННОГО УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2589954C1 |

| Способ упрочнения деталей из инструментальных и конструкционных сталей в борированной среде | 2020 |

|

RU2748572C1 |

Изобретение относится к покрытиям металлических материалов и сплавов и может быть использовано при производстве клапанов, золотников и других прецизионных деталей. Способ включает нагрев и выдержку герметичного тигля, заполненного инертным газом с обрабатываемыми деталями и борирующей шихтой при температуре от 850 до 1050°С в течение времени от 1,0 до 4 ч. Борирующая шихта имеет следующий состав, мас.%: карбид кремния 20-25, карбид бора 50-55, оксид алюминия 15-20, фторид натрия 5-8, хлорид натрия 2-5. Борирующую шихту насыпают на дно тигля слоем толщиной от 15 до 25 мм, обрабатываемые детали располагают на расстоянии от 5 до 7 мм до борирующей шихты так, чтобы они не имели с ней непосредственного контакта, заполняют контейнер инертным газом и герметизируют. После выдержки тигель извлекают из печи, охлаждают на воздухе, разгерметизируют и из тигля извлекают детали. Технический результат - повышение надежности и ресурса прецизионных деталей и повышение ресурсо- и энергоэффективности процесса их производства. 1 пр., 1 табл.

Способ химико-термической обработки прецизионных деталей, включающий нагрев и выдержку контейнера с обрабатываемой деталью и борирующей шихтой в присутствии защитной газовой среды, отличающийся тем, что в качестве контейнера для деталей используют герметичный тигель, на дно которого насыпают борирующую шихту слоем толщиной от 15 до 25 мм, а обрабатываемые детали располагают на расстоянии от 5 до 7 мм до борирующей шихты так, чтобы они не имели с ней непосредственного контакта, борирующая шихта имеет следующий состав, мас.%: карбид кремния 20-25, карбид бора 50-55, оксид алюминия 15-20, фторид натрия 5-8, хлорид натрия 2-5, тигель с обрабатываемыми деталями, заполненный инертным газом аргоном или азотом и герметично запечатанный, помещают в предварительно разогретую камерную печь, проводят выдержку при температуре от 850 до 1050°С в течение времени от 1,0 до 4 ч, тигель извлекают из печи, охлаждают на воздухе, разгерметизируют и из тигля извлекают детали.

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ТОПЛИВНОЙ АППАРАТУРЫ | 2021 |

|

RU2752689C1 |

| Способ упрочнения деталей из инструментальных и конструкционных сталей в борированной среде | 2020 |

|

RU2748572C1 |

| SU 975827 A1, 28.11.1982 | |||

| Состав для боросилицирования стальных изделий | 1983 |

|

SU1129268A1 |

| Состав для бороалитирования | 1979 |

|

SU840191A1 |

| ПНЕВМОИНЕРЦИОННАЯ ДИСКОВАЯ ТАРЕЛКА МАССООБМЕННОГО АППАРАТА | 2005 |

|

RU2277006C1 |

| CN 101948997 A, 19.01.2011. | |||

Авторы

Даты

2023-10-23—Публикация

2023-03-13—Подача