(54) СОСТАВ ДЛЯ БОРИРОВЛНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования в обмазках стальных изделий | 1979 |

|

SU870498A1 |

| Состав для борирования стальных изделий | 1980 |

|

SU926069A1 |

| Состав для боромеднения стальных деталей | 1978 |

|

SU685716A1 |

| Состав для боромеднения стальныхиздЕлий | 1979 |

|

SU821530A1 |

| Смесь для комплексного насыщения стальных изделий | 1980 |

|

SU908945A1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| Состав для боромарганцирования стальных изделий | 1979 |

|

SU865969A1 |

| СОСТАВ ОБМАЗКИ ДЛЯ БОРОВАНАДИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2558710C1 |

| Состав для диффузионного насыщения | 1979 |

|

SU872597A1 |

| Состав обмазки для боровольфрамирования стальных деталей | 1978 |

|

SU722998A1 |

Изобретение относится к химике-термической обработке и может быть прилюнено в качестве насыщающей среды для даффуэиошюго бс рировання стальных изделий.

Известен состав для борирования в обмаэ ках, содержащий карбид бора, окислы железа, кремния, бора, порошкообразный алюминнй и фтористый натрий при соотношекнн компояенгов вес.%:

Карбид бора50-60

Окись железа5-15

Окись кремния5-10

Окись бора5-15

Алюминий5-10

Фтористый натрий5-7

В качестве связующего для указанного состава применяют гидролизованный зтилсипикат 11; Однако содержание в этом составе химически чистой окиси железа, а также окиси кремния и порошкообразного алюминия не только повышает стоимость обмазки, увеличивает трудоемкость приготовления и ухудшает ее технологичность, но и приводит к уменьшению скорости формования боришп к слоев.

Известен также состав для борировання, взятый за прототип, содержащий компоненты, вес.%:

Карбид бора58,0-64,0

Бура10,0-13,0

Хлористый аммоний0 -1,5

Хлористый натрии1,1-1,5

Железный порошокОстальное 12}

Дднньш состав позволяет проводить борированне в окислительной среде без защитной оснастки. Недостатком данного состава является недостаточная скорость формирования боридных слоев. Дня изделий из сталей 45 и 40 после нагрева при 950° С в течение 6 ч глубина слоя составляет 0,14-0,16 мм. Кроме того, при использовании данного состава в качестве обма ки наличие буры и хлористого натрия придает ей повышенную жидкотекучесть, ограничивая тем самым сферу ее технологического применения вследствии ее возможного стекания.

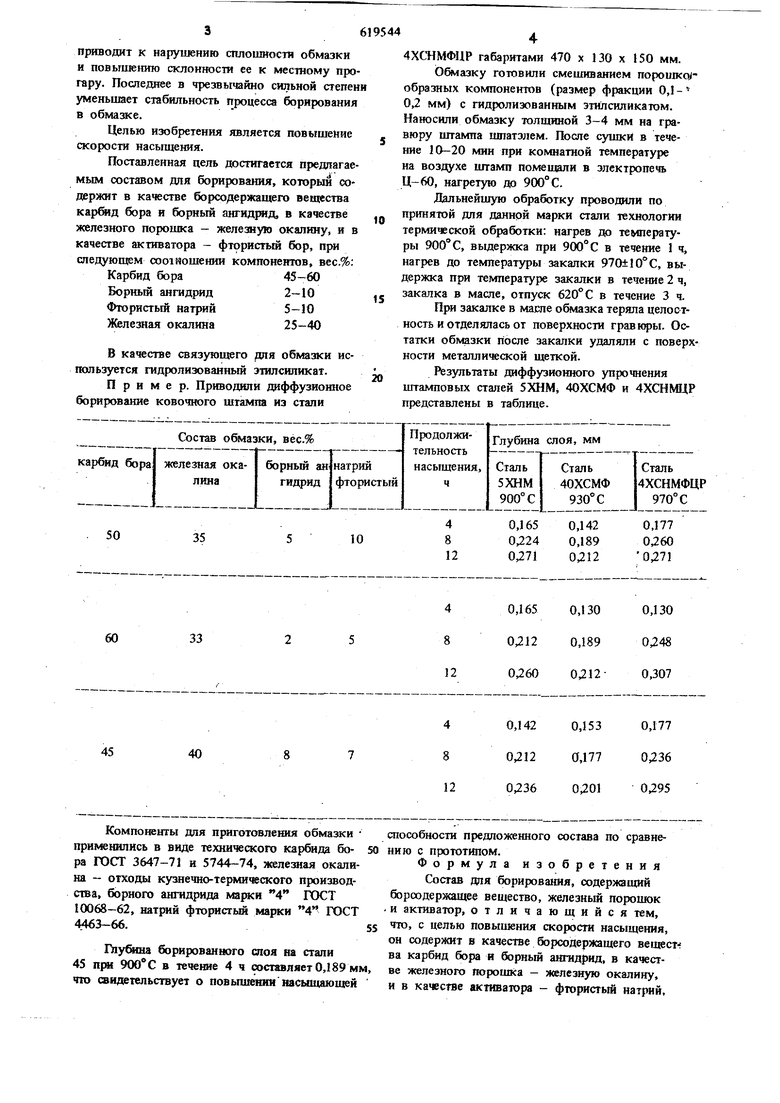

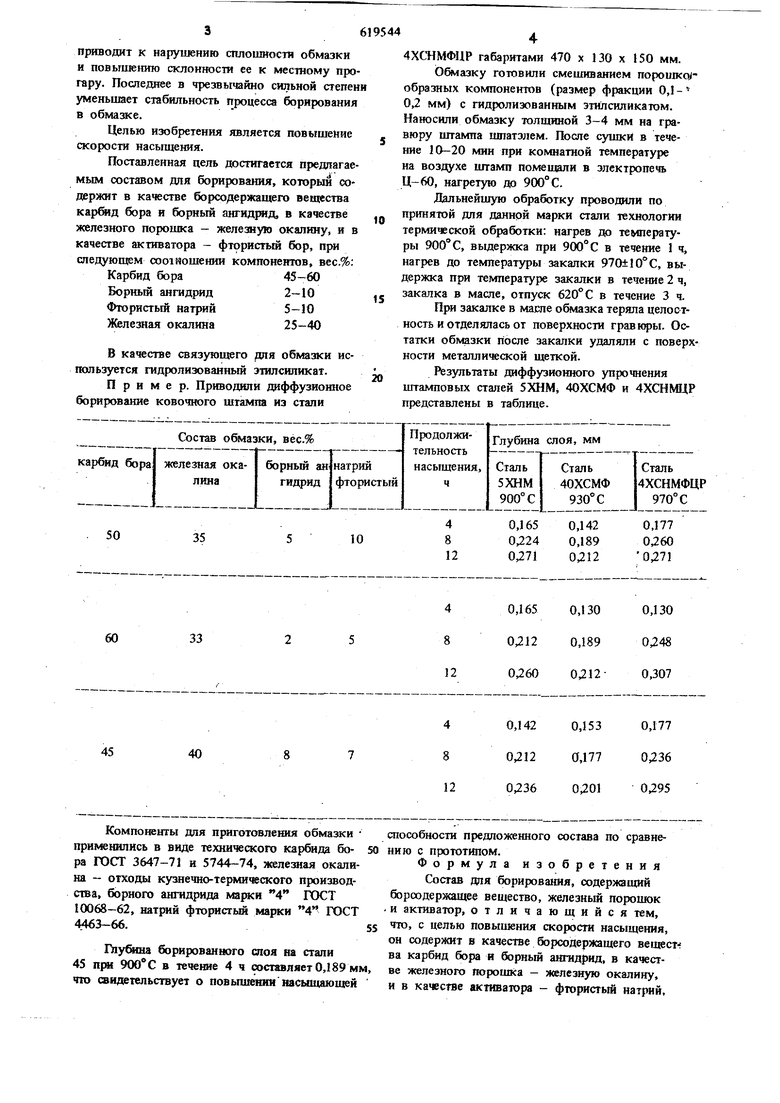

Использование в качестве активаторе хлористого аммония также нежелательно, поскольг ку при нагреве происходит интенсивное разложение этой добавки с образованием большого количества газообразных продуктов. Это часто приводит к нарушению сплошности обмазки и повыиюнию склонности ее к местному прогару. Последнве в чрезвычайно сильной степен уменьшает стабильность процесса борирования в обмазке. Целью изобретения является повышение скорости насыщения. Поставленная цель достигается предлагаемым составом для борирования, которьш содержит в качестве борсодержащего вещества бора и борный Ш1ГИД1Я Д, в качестве железного порошка - железную окалину, и в качестве активатора - фтористый бор, при следующем соотношении компонентов, вес.%: Карбид бора45-60 Борный ангидрид2-10 Фтористый натрий5-10 Железная окалина25-40 В качестве связующего для обмазки используется гидролизованный этилснликат. Пример. Приводили даффузиошюе борирование ковочного штампа из стали

45

40

Компоненты для приготовления обмазки применились в виде технического карбида боpa ГОСТ 3647-71 и 5744-74, железная окалина - отходы кузнечно-термического производства, борного ангидрида марки 4 ГОСТ 10068-62, натрий фтористый марки ГОСТ 4463-66.

Гпубиал борнрованного слоя на стали 45 при 900° С в течение 4 ч составляет 0,189 мм что свидетельствует о повьпиениянасыщающей

0,177

0,153

0,142 0,236 0,177 0,212 0,201 0,236

способностн предложенного состава по сравнению с прототипом.

Формула изобретения

Состав дпя борирования, содержащий борсодержащее вещество, железный порошок - и активатор, отлнчающ;ийся тем, что, с целью повышения скорости насыщения, он содержит в качестве борсодержащего вещест-; ва карбид бора и борный ангидрид, в качестве железного порошка - железную окалину, и в качестве активатора - фтористый натрий. 4ХСНМФЦР габаритами 470 х 130 х 150 мм. Обмазку готовили смешиванием пороивсо образных компонентов (размер фракции О, мм) с гидролизованным этилсиликатом. Наносили обмазку толщиной 3-4 мм на гравюру штампа ишатзлем. После сушкИ в течение 10-20 мин при комнатной температуре на воздухе штамп помещали в электропечь Ц-60, нагретую до 900°С. Дальнейшую обработку проводили по принятой для данной марки стали технологии термической обработки: нагрев до температуры 900°С, вьщержка при 900°С в течение 1 ч, нагрев до температуры закалки 970±10°С, выдержка при температуре закалки в течение 2 ч, закалка в масле, отпуск 620°С в течение 3 ч. При закалке в маспе обмазка теряла целостность и отделялась от поверхности гравн эы. Остатки обшзки после закалки удаляли с поверхности металлической щеткой. Резз ьтаты диффузионного упрочнения штамповых сталей 5ХНМ, 40ХСМФ и 4ХСНМЦР представлены в таблице. 619544 Э при следующем соотношении компонентов. вес.%: Карбид бора45-60 Борный ангидрид2-10 1 о1жстый натрий5-10 Железную окалину25-40 Q Источники информации, принятые во винмание при экспертизе: 1. Авторское овидетельство СССР 1Ю заявке № 2338268,/22.02, С 23 С 9/02. 1976. 2.Авторское свидетельство СССРН524858, С 23 С, 9/04, 1976.

Авторы

Даты

1978-08-15—Публикация

1976-12-16—Подача