После изготовления и до своего монтажа на диске ротора или корпуса, лопатка газотурбинного двигателя контролируется, или другими словами осматривается, чтобы определить, соответствует ли промышленно изготовленная лопатка эталонной лопатке, то есть той, которую хотели получить теоретически. Этот существенный контроль позволяет проверить основные отклонения по отношению к эталону и санкционировать возможный разброс свойств.

Этот контроль оказывается еще больше значимым для двигателей, находящихся в разработке, в частности демонстрационных моделей или прототипов при их доводке. Действительно, знание геометрии используемых деталей позволяет освободиться от возможных вредных отклонений в функционировании газотурбинного двигателя.

Ранее уже были предложены различные методы контроля лопаток. Основной этап, общий для различных методов контроля, согласно предшествующему уровню техники, заключается в проведении трехмерной съемки в декартовых координатах совокупности точек проверяемой лопатки. Измерения осуществляются автоматически посредством устройства известного специалистам, включающего суппорт, на котором закрепляется измеряемая лопатка, и, по крайней мере, щуп для измерения геометрических координат в различных точках лопатки. Согласно первому варианту суппорт неподвижен, а щуп перемещается механически. Согласно второму варианту наоборот, суппорт перемещается механически, а щуп неподвижен. Согласно третьему варианту и суппорт и щуп - оба перемещаются механически.

В документе US 5047966 описаны различные используемые методы трехмерного геометрического измерения лопаток. Документ US 4653011 описывает контактный метод, в котором конец щупа приводится в контакт с измеряемым предметом. Другие методы - бесконтактные, предполагают использование источников типа рентгеновских лучей (US 6041132) или лазера (US 4724525).

Обычно используемая техника геометрического измерения последовательных точек также описана в документе US 5047966: декартовы координаты точек снимаются соответственно параллельным сечениям лопатки. В приведенном примере 840 дискретных точек определены согласно 28 параллельным сечениям. Исходя из желаемой точности количество точек может меняться. До настоящего времени для единственного сечения могут потребоваться 300 точек. Эти точки измеряемых лопаток затем записываются на магнитный носитель информации.

Для определения соответствия промышленно изготовленных лопаток, лопатку, которую хотели получить теоретически, располагают, с одной стороны, к моделе эталонной лопатки и, с другой стороны, к контрольным допускам.

Эта эталонная модель описывает требуемую лопатку посредством различных геометрических точек, записанных на магнитный носитель. Подобная модель проиллюстрирована в документе ЕР 1498577, описывающем таблицу, содержащую декартовы координаты эталонной лопатки. В этом примере фиксируется отклонение какой-либо точки контролируемой лопатки на ±0,150 дюйма в направлении нормали к ее поверхности. Контролируемая лопатка, отличающаяся от эталонной, может быть таким образом отбракована.

Отклонения могут также касаться смещений в прямолинейном или в угловом направлении, как описано в документе US 6748112, без различия более существенных точек по отношению к другим. Предшествующий уровень техники прибегает, таким образом, к исключительно геометрическим критериям, чтобы подтвердить пригодность или отбраковать проверяемую лопатку.

Требования, касающиеся желаемой точности, сегодня таковы, что объем информации, состоящий главным образом из декартовых координат всех измеренных точек во множестве сечений лопатки, оказывается значительным и что он труден для обобщения. К тому же, геометрические смещения не могут быть прямо пояснены с точки зрения аэродинамики.

Настоящее изобретение имеет целью разрешить вышеперечисленные проблемы. В отличие от способов контроля лопаток газотурбинного двигателя, характерных для предшествующего уровня техники, которые проверяли соответствие лопатки согласно геометрическим критериям для всей ее совокупности, способ контроля лопаток согласно изобретению предлагает проверять лопатки по существенным аэродинамическим параметрам в точках, важных для аэродинамических качеств лопаток.

Другая цель изобретения состоит в том, чтобы обработать объем информации, представляющий собой главным образом декартовы координаты всех измеренных точек, более простым и более быстрым способом.

Настоящее изобретение относится к способу контроля лопаток газотурбинного двигателя, имеющих профиль, включающий скелет, наружную поверхность, внутреннюю поверхность, переднюю кромку (ВА) и заднюю кромку (BF), который характеризуется тем, что содержит:

- измерение геометрических координат совокупности точек, расположенных на профиле, по крайней мере, одного сечения лопатки;

- расчет, по крайней мере, одного аэродинамического параметра сечения лопатки исходя из измеренных координат;

- проверку отклонения величины рассчитанного аэродинамического параметра от диапазона пригодности, определяемого номинальной величиной аэродинамического параметра эталонной лопатки и соответствующим допуском; и

- признание лопатки годной, если величина аэродинамического параметра находится внутри диапазона пригодности, или отбраковку лопатки, если величина аэродинамического параметра не находится внутри диапазона пригодности, при этом аэродинамический параметр выбирается из следующих аэродинамических параметров:

- угла (βas, βае, βai, βfs, βfe и βfi), образованного:

- касательной в точке (AS, AE, AI, FS, FE, FI), расположенной вдоль скелета, наружной поверхности или внутренней поверхности на расстоянии, соответствующем проценту Р общей длины скелета, наружной поверхности или внутренней поверхности начиная от передней кромки (ВА) или задней кромки (BF) по криволинейной абсциссе; и

- осью двигателя m;

- величины (VARβas, VARβae, VARβai, VARβfs, VARβfe, VARβfi), представляющей максимальное отклонение между:

- значением угла βas на расстоянии, соответствующем проценту Р3 общей длины скелета, наружной поверхности или внутренней поверхности начиная от передней кромки (ВА) или от задней кромки (BF) по криволинейной абсциссе; и

- совокупности значений угла βas на участке, заключенном между процентом Р1 и процентом Р2 общей длины скелета, наружной поверхности или внутренней поверхности начиная от передней кромки (ВА) или задней кромки (BF) по криволинейной абсциссе; причем

значение Р3 является средним между значениями Р1 и Р2; и

- величины (MOYβas, MOYβae, MOYβai, MOYβfs, MOYβfe, MOYβfi), представляющие среднее значение угла (βas, βае, βai, βfs, βfe и βfi) на участке, заключенном между процентом Р1 и процентом Р2 общей длины скелета, наружной поверхности или внутренней поверхности начиная от передней кромки (ВА) или от задней кромки (BF) по криволинейной абсциссе; при этом

процент Р заключен между 1% и 20% общей длины скелета, наружной поверхности или внутренней поверхности начиная от передней кромки (ВА) или от задней кромки (BF) по криволинейной абсциссе, и значения Р1 и Р2 принадлежат интервалу [1%; 20%].

Может быть предусмотрено, что для сечения лопатки аэродинамический параметр выбирается помимо прочего среди следующих аэродинамических параметров:

- толщины (Еа, Ef) сечения лопатки на расстоянии, соответствующем проценту Р общей длины скелета, начиная от передней кромки (ВА) или от задней кромки (BF) по криволинейной абсциссе;

- максимальной толщины (Еmax) сечения лопатки; и

- угла установки лопатки (γ).

Также способ предусматривает, что несколько аэродинамических параметров выбираются одновременно, этими параметрами являются:

угол установки лопатки (γ), угол (βas), угол (βае), угол (βfs), угол (βfe), толщина (Еа), толщина (Ef), толщина (Еmax), (VARβas), (VARβae), (VARβfe).

В предпочтительном варианте процент Р составляет 7,2%, также предпочтительно если значения Р1 и Р2 принадлежат интервалу [7%; 13%].

В варианте способа параметры контролируются для трех сечений лопаток, расположенных соответственно вблизи основания, в середине и вблизи вершины лопатки.

В другом варианте три сечения лопатки, расположенные вблизи основания, в середине и вблизи вершины лопатки, находятся соответственно на расстоянии 10%, 50% и 90% высоты лопатки.

Также предложено устройство контроля лопаток газотурбинного двигателя, предназначенное для осуществления способа контроля лопаток газотурбинного двигателя, включающее:

- средства измерения геометрических координат совокупности точек, контролируемой лопатки;

- средство расчета аэродинамических параметров измеряемой лопатки;

- средство проверки соответствия измеренных параметров

номинальным параметрам эталонной лопатки с их соответствующими допусками; и

- средство для приемки или отбраковки контролируемой лопатки.

Согласно изобретению способ контроля лопаток газотурбинного двигателя, имеющих профиль, включающий скелет, наружную поверхность, внутреннюю поверхность, переднюю кромку и заднюю кромку, заключается в том, чтобы:

- измерить геометрические координаты совокупности точек, расположенных на профиле, по крайней мере, одного сечения лопатки;

- рассчитать, по крайней мере, один аэродинамический параметр сечения лопатки исходя из измеренных координат;

- проверить, не отклоняется ли величина рассчитанного аэродинамического параметра от диапазона пригодности, определяемого номинальной величиной аэродинамического параметра эталонной лопатки и соответствующим допуском; и

- признать лопатку годной, если величина аэродинамического параметра находится внутри диапазона пригодности или отбраковать лопатку, если величина аэродинамического параметра не находится внутри диапазона пригодности.

Под номинальным параметром в плане настоящего изобретения подразумевается параметр, подобный указанным ниже.

Указанными аэродинамическими параметрами могут быть, в частности, угол установки лопаток, угол при входе или при выходе лопаток на скелете, наружной стороне или внутренней стороне, где вход или выход лопаток соответствуют зонам, расположенным соответственно вблизи передней кромки ВА или задней кромки BF.

Такие параметры легче пояснить с точки зрения аэродинамики, и решение о том, принять или забраковать проверяемую лопатку, может быть принято очень быстро.

Согласно изобретению контроль осуществляется преимущественно на ограниченном количестве сечений, поперечных по отношению к оси, названной радиальной, причем эти сечения расположены вблизи основания, в середине и вблизи вершины лопатки.

Для проведения большинства этапов упомянутого способа контроля преимущественно используется компьютерная программа, иначе говоря, последовательность команд и данных, записанных на носитель и пригодных для компьютерной обработки. Настоящее изобретение относится, таким образом, также к компьютерному программному продукту, загружаемому в память компьютера и предназначенному для осуществления способа согласно изобретению.

С другой стороны, изобретение относится также к совокупности методов, предназначенных для осуществления способа контроля, точнее к системе контроля лопаток газотурбинного двигателя, включающей:

- метод измерения геометрических координат совокупности точек контролируемой лопатки,

- метод расчета аэродинамических параметров измеряемых лопаток,

- метод проверки правильности измеренных параметров в сравнении с номинальными параметрами и соответствующими допусками эталонной лопатки; и

- метод приемки или отбраковки контролируемой лопатки.

Изобретение будет лучше понято, и другие его характеристики и преимущества выявятся при чтении последующего описания со ссылками на прилагаемые чертежи, на которых представлено:

фиг.1 - вид сечения лопатки, контролируемой согласно предшествующему уровню развития техники, в плоскости нормальной к радиальной оси;

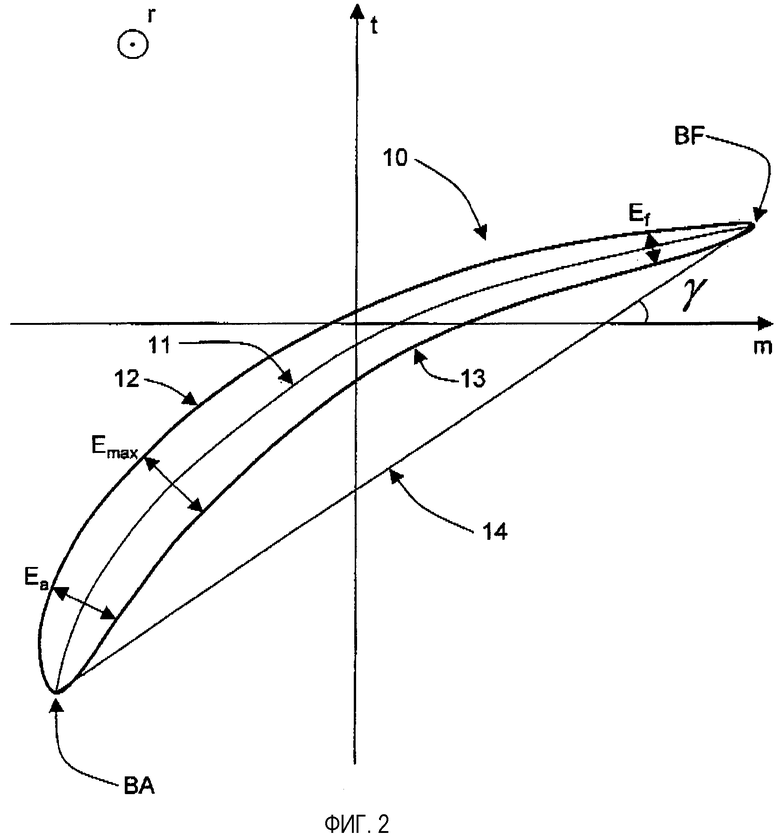

фиг.2 - первый вид сечения лопатки, контролируемой согласно изобретению в плоскости, нормальной к радиальной оси;

фиг.3 - второй вид сечения лопатки, контролируемой согласно изобретению в плоскости, нормальной к радиальной оси;

фиг.4 - третий вид сечения лопатки, контролируемой согласно изобретению в плоскости, нормальной к радиальной оси;

фиг.5 - четвертый вид сечения лопатки, контролируемой согласно изобретению в плоскости, нормальной к радиальной оси;

- фиг.6 - пятый вид сечения лопатки, контролируемой согласно изобретению в плоскости, нормальной к тангенциальной оси; и

фиг.7 - устройство контроля лопаток газотурбинного двигателя.

Фиг.1 схематически представляет сечение лопатки 10. Согласно предшествующему уровню развития техники допуск 4, определяемый в зависимости от геометрического отклонения между эталонной лопаткой и измеряемой лопаткой, позволяет определить предельные отклонения 2 и 3, которые может иметь эта контролируемая лопатка. Эти отклонения 2 и 3 устанавливают границы пространства, в котором контролируемая лопатка 1 должна располагаться для того, чтобы не быть забракованной.

Для измерения лопатка предпочтительно закрепляется на держателе. На фиг.2 представлено сечение лопатки 10, контролируемой согласно изобретению, выполненное исходя из ее декартовых координат измеренных для заданной высоты лопатки. Учитывая неподвижность лопатки на держателе, возможно определить оси отсчета на этой лопатке. Ось двигателя m представляет ось вращения двигателя, если лопатка была установлена на диске ротора. Ось r представляет радиальную ось по отношению к оси вращения двигателя. Ось t представляет тангенциальную ось, перпендикулярную двум другим осям m и r.

Различные точки сечения лопатки 10 позволяют расчетным путем описать хорду 14 и скелет 11 лопатки. На аэродинамической детали, такой как лопатка или крыло, хорда 14 - это сегмент, который имеет крайними точками переднюю кромку ВА и заднюю кромку BF. Передняя кромка ВА - это точка, расположенная максимально вверх по течению на профиле лопатки по отношению к воздушному потоку, набегающему на этот профиль, а задняя кромка BF - точка, расположенная максимально вниз по течению на профиле лопатки по отношению к воздушному потоку, набегающему на этот профиль. Скелет 11 лопаток, называемый также остовом или средней линией, - это совокупность точек, равноудаленных от наружной поверхности 12 и внутренней поверхности 13 лопатки. Все параметры рассчитаны для данного сечения лопатки 10.

Первым контролируемым параметром, согласно предлагаемому способу изобретению, может быть угол установки лопатки γ, то есть - угол, определяемый хордой 14 лопатки и осью m, как это показано на фиг.2.

Большинство расстояний, входящих в параметры, рассчитаны на криволинейной абсциссе, приведенной к кривой, которая в настоящем изобретении является скелетом 11, наружной стороной 12 или внутренней стороной 13 сечения лопатки 10. Криволинейная абсцисса является приведенной, что означает, что длина кривой, ограниченной ее крайними точками, не имеет размерности и что расстояние, рассчитанное на этой кривой от одной из ее крайних точек, меняется в масштабе от 0 до 1. Из соображений простоты, расстояния являются выраженными в процентах общей длины кривой, начиная от одной из ее крайних точек.

Вторым контролируемым параметром может быть угол βas, образованный касательной в точке AS, расположенной вдоль скелета 11, на расстоянии, соответствующем проценту Р общей длины скелета 11 начиная от передней кромки ВА по криволинейной абсциссе и осью двигателя m, как показано на фиг.3.

Этот процент Р должен быть между 1% и 20%, оптимальный процент Р составляет 7,2%, как в примере, показанном на фиг.2. Нет необходимости в том, чтобы контролировать параметры по всей длине. Действительно, было установлено, что правильность параметра для этого процента Р, часто означает, что этот параметр правилен на большей части всей длины. Дополнительная экономия времени получена таким образом, вследствие разумного выбора величины этого процента Р.

Третьим контролируемым параметром может быть угол βае, образованный:

- касательной в точке АЕ, расположенной вдоль наружной стороны 12, на расстоянии, соответствующем проценту Р общей длины наружной стороны 12, начиная от передней кромки ВА по криволинейной абсциссе и

- осью двигателя m,

как показано на фиг.3.

Четвертым контролируемым параметром может быть угол βai, образованный:

- касательной в точке AI, расположенной вдоль внутренней стороны 13, на расстоянии, соответствующем проценту Р общей длины внутренней стороны 13, начиная от передней кромки ВА по криволинейной абсциссе и

- осью двигателя m,

как показано на фиг.3.

Пятым контролируемым параметром может быть угол βfs, образованный:

- касательной в точке FS, расположенной вдоль скелета 11, на расстоянии, соответствующем проценту Р общей длины скелета 11, начиная от задней кромки ВА по криволинейной абсциссе и

- осью двигателя m,

как показано на фиг.4.

Шестым контролируемым параметром может быть угол βfe, образованный:

- касательной в точке FE, расположенной вдоль наружной стороны 12, на расстоянии, соответствующем проценту Р общей длины наружной стороны 12, начиная от задней кромки ВА по криволинейной абсциссе и

- осью двигателя m,

как показано на фиг.4.

Седьмым контролируемым параметром может быть угол βfi, образованный:

- касательной в точке FI, расположенной вдоль внутренней стороны 13, на расстоянии, соответствующем проценту Р общей длины внутренней стороны 13, начиная от задней кромки ВА по криволинейной абсциссе и

- осью двигателя m,

как показано на фиг.4.

Углы βas, βае, βai, βfs, βfe и βfi, называемые также углами при входе или при выходе лопаток на скелете 11, на наружной стороне 12 или внутренней стороне 13, позволяют создать представление о том, каким образом воздушный поток ведет себя на входе и при выходе с лопаток.

Восьмым контролируемым параметром может быть толщина Еа сечения лопатки 10 на расстоянии, соответствующем проценту Р общей длины скелета 11, начиная от передней кромки ВА по криволинейной абсциссе, как показано на фиг.2. Толщина Еа рассчитана по сегменту, перпендикулярному скелету 11 в плоскости сечения лопатки 10.

Девятым контролируемым параметром может быть толщина Ef сечения лопатки 10 на расстоянии, соответствующем проценту Р общей длины скелета 11, начиная от задней кромки ВА по криволинейной абсциссе, как показано на фиг.2. Толщина Ef рассчитана по сегменту, перпендикулярному скелету 11 в плоскости сечения лопатки 10.

Десятым контролируемым параметром может быть максимальная толщина Еmax сечения лопатки 10, как показано на фиг.2. Толщина Emax рассчитана по сегменту, перпендикулярному скелету 11 в плоскости сечения лопатки 10 в той точке скелета, которая представляет наибольшую толщину сечения лопатки 10.

Одиннадцатым контролируемым параметром может быть величина VARβas, представляющая максимальное отклонение между:

- значением угла βas на расстоянии, соответствующем проценту Р3 общей длины скелета 11, начиная от передней кромки ВА по криволинейной абсциссе, и

- совокупностью значений угла βas на участке, заключенном между процентом Р1 и процентом Р2 общей длины скелета 11, начиная от передней кромки ВА по криволинейной абсциссе.

Значение Р3 является средним между значениями Р1 и Р2.

Фиг.5 иллюстрирует интервалы, определенные значениями Р1 и Р2, так же как Р3. Способ расчета предполагаемых углов, идентичен способу расчета углов βas, βае, βai, βfs, βfe и βfi.

Двенадцатым контролируемым параметром может быть величина VARβae, представляющая максимальное отклонение между:

- значением угла βае на расстоянии, соответствующем проценту Р3 общей длины наружной стороны 12, начиная от передней кромки ВА по криволинейной абсциссе, и

- совокупностью значений угла βае на участке, заключенном между процентом Р1 и процентом Р2 общей длины наружной стороны 12, начиная от передней кромки ВА по криволинейной абсциссе.

Значение Р3 является средним между значениями Р1 и Р2.

Тринадцатым контролируемым параметром может быть величина VARβai, представляющая максимальное отклонение между:

- значением угла βai на расстоянии, соответствующем проценту Р3 общей длины внутренней стороны 13, начиная от передней кромки ВА по криволинейной абсциссе, и

- совокупностью значений угла βai на участке, заключенном между процентом Р1 и процентом Р2 общей длины внутренней стороны 13, начиная от передней кромки ВА по криволинейной абсциссе.

Значение Р3 является средним между значениями Р1 и Р2.

Четырнадцатым контролируемым параметром может быть величина VARβfs, представляющая максимальное отклонение между:

- значением угла βfs на расстоянии, соответствующем проценту Р3 общей длины скелета 11, начиная от задней кромки BF по криволинейной абсциссе, и

- совокупностью значений угла βfs на участке, заключенном между процентом Р1 и процентом Р2 общей длины скелета 11, начиная от задней кромки BF по криволинейной абсциссе.

Значение Р3 является средним между значениями Р1 и Р2.

Пятнадцатым контролируемым параметром может быть величина VARβfe, представляющая максимальное отклонение между:

- значением угла βfe на расстоянии, соответствующем проценту Р3 общей длины наружной стороны 12, начиная от задней кромки BF по криволинейной абсциссе, и

- совокупностью значений угла βfe на участке, заключенном между процентом Р1 и процентом Р2 общей длины наружной стороны 12, начиная от задней кромки BF по криволинейной абсциссе.

Значение Р3 является средним между значениями Р1 и Р2.

Шестнадцатым контролируемым параметром может быть величина VARβfi, представляющая максимальное отклонение между:

- значением угла βfi на расстоянии, соответствующем проценту Р3 общей длины внутренней стороны 13, начиная от задней кромки BF по криволинейной абсциссе, и

- совокупностью значений угла βfi на участке, заключенном между процентом Р1 и процентом Р2 общей длины внутренней стороны 13, начиная от задней кромки BF по криволинейной абсциссе.

Значение Р3 является средним между значениями Р1 и Р2.

Семнадцатым контролируемым параметром может быть величина MOYβas, представляющая среднее значение угла βas на участке, заключенном между процентом Р1 и процентом Р2 общей длины скелета 11, начиная от передней кромки ВА по криволинейной абсциссе.

Восемнадцатым контролируемым параметром может быть величина MOYβae, представляющая среднее значение угла βае на участке, заключенном между процентом Р1 и процентом Р2 общей длины наружной стороны 12, начиная от передней кромки ВА по криволинейной абсциссе.

Девятнадцатым контролируемым параметром может быть величина MOYβai, представляющая среднее значение угла. βai на участке, заключенном между процентом Р1 и процентом Р2 общей длины внутренней стороны 13, начиная от передней кромки ВА по криволинейной абсциссе.

Двадцатым контролируемым параметром может быть величина MOYβfs, представляющая среднее значение угла βfs на участке, заключенном между процентом Р1 и процентом Р2 общей длины скелета 11, начиная от задней кромки BF по криволинейной абсциссе.

Двадцать первым контролируемым параметром может быть величина MOYβfe, представляющая среднее значение угла βfe на участке, заключенном между процентом Р1 и процентом Р2 общей длины наружной стороны 12, начиная от задней кромки BF по криволинейной абсциссе.

Двадцать вторым контролируемым параметром может быть величина MOYβfi, представляющая среднее значение угла βfi на участке, заключенном между процентом Р1 и процентом Р2 общей длины внутренней стороны 13, начиная от задней кромки BF по криволинейной абсциссе.

Значения Р1 и Р2 находятся в интервале [1%; 20%]. Является предпочтительным, чтобы этот интервал соответствовал репрезентативной части скелета, наружной стороны или внутренней стороны лопатки, главным образом вверх по течению от точки AS, АЕ или AI по отношению к направлению движения потока воздуха. Также является предпочтительным, чтобы этот интервал соответствовал репрезентативной части скелета, наружной стороны или внутренней стороны лопатки, главным образом вниз по течению от точки FS, FE или FI по отношению к направлению движения потока воздуха.

Интервал [7%; 13%] позволяет получить представительные результаты, обеспечивающие более высокую точность контролируемого параметра.

Для контроля лопаток газотурбинного двигателя можно объединять методы, использующие вышеописанные аэродинамические параметры, и классический контроль согласно предшествующему уровню техники.

Согласно предпочтительному варианту осуществления изобретения для контроля лопаток одновременно выбирают несколько аэродинамических параметров, этими параметрами являются: угол установки лопатки γ, угол βas, угол βае, угол βfs, угол βfe, толщина Еа, толщина Ef, толщина Emax, VARβas, VARβae и VARβfe в сечении лопатки 10. Подобный набор наиболее существенных параметров позволяет ограничить число параметров для того, чтобы облегчить их использование. К тому же было установлено, что пригодность этих параметров предполагает, достаточно часто, пригодность сечения лопаток 10 целом.

Следующая таблица иллюстрирует примеры параметров для конкретного сечения лопаток, так же как и допуски, соответствующие каждому параметру.

Каждый номинальный аэродинамический параметр вместе со своим соответствующим допуском определяет область пригодности, в которой измеряемый аэродинамический параметр должен располагаться для подтверждения пригодности лопатки. Когда измеряемый аэродинамический параметр не находится в этой области пригодности, лопатка отбраковывается.

В случае когда большинство аэродинамических параметров приняты в расчет в этом процессе, даже один аэродинамический параметр, не располагающийся в своей соответствующей области пригодности, повлечет отбраковку лопатки. Все выбранные параметры должны быть пригодными, чтобы можно было признать пригодной контролируемую лопатку.

Эти параметры могут быть рассчитаны для совокупности сечений одной контролируемой лопатки, причем каждое из сечений имеет различные номинальные значения параметров. Однако может быть разумным взять в расчет ограниченное количество сечений. Действительно, было установлено, что достаточно выбрать и проверить три сечения, расположенные соответственно вблизи основания, в середине и вблизи вершины лопатки, чтобы иметь представление об общей пригодности лопатки. Сечением, расположенным вблизи основания, может быть сечение, включающее от 30% до 70% высоты лопатки. Сечением, расположенным вблизи вершины, может быть сечение, включающее от 70% до 100% высоты лопатки. Предпочтительно, три упомянутых сечения располагаются соответственно на расстоянии 10%, 50% и 90% высоты лопатки, как показано на фиг.6.

Лопатка, сечения 10 которой на расстоянии 10%, 50% и 90% ее высоты, отвечают критериям согласно изобретению, достаточно часто имеет правильные сечения по всей своей высоте. Напротив, лопатка, одно из трех сечений 10 которой не отвечает вышеописанным критериям, достаточно часто имеет неправильные сечения по всей своей высоте. Разумный выбор наиболее значимых сечений позволяет получить дополнительную экономию времени.

Способ согласно изобретению позволяет получить значительную экономию времени при контроле лопаток, в частности после их изготовления.

Соответствующая обработка на каждом этапе способа, в частности расчеты различных параметров, может быть успешно выполнена вычислительным комплексом, составленным из модулей 24, 25, 26 и 27, где каждый модуль осуществляет один из этапов способа контроля.

Изобретение касается также устройства для контроля лопаток газотурбинного двигателя, включающего средства измерения 21 геометрических координат совокупности точек проверяемой лопатки, и средство исполнения 23 компьютерной программы, предназначенной для осуществления способа контроля лопаток газотурбинного двигателя.

Такое устройство иллюстрируется фиг.7, на которой средство измерения 21 может быть одним из измерительных средств, известных по предшествующему уровню развития техники. Средство исполнения 23 программы ЭВМ может быть, компьютером, включающим блок памяти, в который загружена программа вычислений, предназначенная для осуществления способа контроля лопаток газотурбинного двигателя согласно изобретению.

Устройство контроля лопаток газотурбинного двигателя, предназначенное для осуществления способа контроля лопаток газотурбинного двигателя согласно изобретению, включает в себя главным образом следующие средства:

- средства 21 и 24 измерения геометрических координат совокупности точек контролируемой лопатки 20;

- средство 25 расчета аэродинамических параметров измеряемой лопатки 20;

- средство 26 проверки соответствия измеренных параметров номинальным параметрам эталонной лопатки 22 с их соответствующими допусками; и

- средство 27 для приемки или отбраковки контролируемой лопатки 20.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАТКА СПРЯМЛЯЮЩЕГО АППАРАТА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2662761C2 |

| МОНОКРИСТАЛЛИЧЕСКАЯ ТУРБИННАЯ ЛОПАТКА, МОДУЛЬ ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2008 |

|

RU2498082C2 |

| ДЕТАЛЬ ИЛИ УЗЕЛ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СООТВЕТСТВУЮЩИЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2666933C1 |

| ДЕТАЛЬ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С НЕОСЕСИММЕТРИЧНОЙ ПОВЕРХНОСТЬЮ | 2014 |

|

RU2672990C1 |

| НАПРАВЛЯЮЩИЙ СОПЛОВЫЙ АППАРАТ РАДИАЛЬНОЙ ТУРБИНЫ С ИЗМЕНЯЕМЫМ УГЛОМ УСТАНОВКИ, В ЧАСТНОСТИ ТУРБИНЫ ДОПОЛНИТЕЛЬНОГО ИСТОЧНИКА МОЩНОСТИ | 2012 |

|

RU2632061C2 |

| ДЕТАЛЬ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С НЕОСЕСИММЕТРИЧНОЙ ПОВЕРХНОСТЬЮ | 2014 |

|

RU2675980C2 |

| СЕКТОР НАПРАВЛЯЮЩИХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, СТУПЕНЬ СЖАТИЯ, КОМПРЕССОР И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2434141C2 |

| СТАТОР АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И АВИАЦИОННЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2015 |

|

RU2706098C2 |

| СПОСОБ МОДЕЛИРОВАНИЯ НЕОСЕСИММЕТРИЧНОЙ ПОВЕРХНОСТИ | 2014 |

|

RU2670380C2 |

| СПОСОБ МОДЕЛИРОВАНИЯ ЛОПАСТИ НЕКАПОТИРОВАННОГО ВИНТА | 2014 |

|

RU2670330C2 |

Настоящее изобретение касается способа и устройства контроля лопаток газотурбинного двигателя, имеющих профиль, включающий скелет, наружную поверхность, внутреннюю поверхность, переднюю кромку ВА и заднюю кромку BF. Способ состоит в

- измерении геометрических координат совокупности точек, расположенных, по крайней мере, на одном сечении лопатки;

- расчете, по крайней мере, одного из аэродинамических параметров сечения лопатки исходя из измеренных координат;

- проверке отклонения величины рассчитанного аэродинамического параметра от допустимого диапазона пригодности, определяемого номинальной величиной аэродинамического параметра эталонной лопатки и соответствующим допуском; и

- признании лопатки годной, если величина аэродинамического параметра находится внутри диапазона пригодности, или отбраковки лопатки, если величина аэродинамического параметра не находится внутри диапазона пригодности. Такие способ и устройство позволят повысить точность контроля лопаток газотурбинного двигателя. 2 н. и 6 з.п. ф-лы, 1 табл., 7 ил.

1. Способ контроля лопаток газотурбинного двигателя, имеющих профиль, включающий скелет (11), наружную поверхность (12), внутреннюю поверхность (13), переднюю кромку (ВА) и заднюю кромку (BF), отличающийся тем, что содержит

измерение геометрических координат совокупности точек, расположенных на профиле, по крайней мере, одного сечения лопатки (10);

расчет, по крайней мере, одного аэродинамического параметра сечения лопатки (10) исходя из измеренных координат;

проверку отклонения величины рассчитанного аэродинамического параметра от диапазона пригодности, определяемого номинальной величиной аэродинамического параметра эталонной лопатки и соответствующим допуском; и

признание лопатки годной, если величина аэродинамического параметра находится внутри диапазона пригодности, или отбраковку лопатки, если величина аэродинамического параметра не находится внутри диапазона пригодности, при этом аэродинамический параметр выбирается из следующих аэродинамических параметров:

угла (βas, βае, βai βfs, βfe и βfi) образованного:

касательной в точке (AS, AE, AI, FS, FE, FI), расположенной вдоль скелета (11), наружной поверхности (12) или внутренней поверхности (13) на расстоянии, соответствующем проценту Р общей длины скелета (11), наружной поверхности (12) или внутренней поверхности (13), начиная от передней кромки (ВА) или задней кромки (BF) по криволинейной абсциссе; и

осью двигателя m;

величины (VARβas, VARβae, VARβai, VARβfs, VARβfe, VARβfi), представляющей максимальное отклонение между:

значением угла βas на расстоянии, соответствующем проценту Р3 общей длины скелета (11), наружной поверхности (12) или внутренней поверхности (13), начиная от передней кромки (ВА) или от задней кромки (BF) по криволинейной абсциссе; и

совокупности значений угла βas на участке, заключенном между процентом Р1 и процентом Р2 общей длины скелета (11), наружной поверхности (12) или внутренней поверхности (13), начиная от передней кромки (ВА) или задней кромки (BF) по криволинейной абсциссе; причем значение Р3 является средним между значениями Р1 и Р2; и

величины (MOYβas, MOYβae, MOYβai, MOYβfs, MOYβfe, MOYβfi), представляющей среднее значение угла (βas, βае, βai, βfs, βfe и βfi) на участке, заключенном между процентом Р1 и процентом Р2 общей длины скелета (11), наружной поверхности (12) или внутренней поверхности (13), начиная от передней кромки (ВА) или от задней кромки (BF) по криволинейной абсциссе; при этом

процент Р заключен между 1 и 20% от общей длины скелета (11), наружной поверхности (12) или внутренней поверхности (13), начиная от передней кромки (ВА) или от задней кромки (BF) по криволинейной абсциссе, и значения Р1 и Р2 принадлежат интервалу [1%; 20%].

2. Способ по п.1, отличающийся тем, что для сечения лопатки (10) аэродинамический параметр выбирается, помимо прочего, среди следующих аэродинамических параметров:

толщины (Еа, Ef) сечения лопатки (10) на расстоянии, соответствующем проценту Р общей длины скелета (11), начиная от передней кромки (ВА) или от задней кромки (ВР) по криволинейной абсциссе;

максимальной толщины (Emax) сечения лопатки (10) и

угла установки лопатки (γ).

3. Способ по п.2, отличающийся тем, что несколько аэродинамических параметров выбираются одновременно, этими параметрами являются:

угол установки лопатки (γ), угол (βas), угол (βае), угол (βfs), угол (βfe), толщина (Еа), толщина (Ef), толщина (Emax), (VARβas), (VARβae), (VARβfe).

4. Способ по одному из пп.1-3, отличающийся тем, что процент Р составляет 7,2%.

5 Способ по одному из пп.1-4, отличающийся тем, что значения Р1 и Р2 принадлежат интервалу [7%; 13%].

6. Способ по одному из пп.1-5, отличающийся тем, что параметры контролируются для трех сечений лопаток (10), расположенных соответственно вблизи основания, в середине и вблизи вершины лопатки.

7. Способ по п.6, отличающийся тем, что три сечения лопатки (10), расположенные вблизи основания, в середине и вблизи вершины лопатки, находятся соответственно на расстоянии 10, 50 и 90% от высоты лопатки.

8. Устройство контроля лопаток газотурбинного двигателя, предназначенное для осуществления способа контроля лопаток газотурбинного двигателя согласно одному из пп.1-7, включающее:

средства (21, 24) измерения геометрических координат совокупности точек контролируемой лопатки (20);

средство (25) расчета аэродинамических параметров измеряемой лопатки (20);

средство (26) проверки соответствия измеренных параметров номинальным параметрам эталонной лопатки (22) с их соответствующими допусками и

средство (27) для приемки или отбраковки контролируемой лопатки (20).

| US 5047966 A, 10.09.1991 | |||

| US 4795312 А, 03.01.1989 | |||

| Составное зубчатое колесо | 1980 |

|

SU937862A1 |

| US 5277549 A, 11.01.1994 | |||

| СПОСОБ ВЫЯВЛЕНИЯ ПОВРЕЖДЕНИЙ РАБОЧИХ ЛОПАТОК ТУРБОМАШИНЫ | 1997 |

|

RU2133951C1 |

| ПАРЦИАЛЬНАЯ МИКРОТУРБИНА | 1990 |

|

RU2008439C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ПОВРЕЖДЕНИЙ РАБОЧИХ ЛОПАТОК ТУРБОМАШИНЫ | 2001 |

|

RU2186260C1 |

Авторы

Даты

2009-06-27—Публикация

2006-07-27—Подача