Изобретение относится к способу и устройству производства дизельного топлива из циркулирующего топлива, которое содержит углеводородсодержащие остатки.

Каталитический распад молекул углеводородов происходит при температуре от 300 до 400°С с применением щелочных легированных алюмосиликатов в качестве катализатора с подводом энергии преимущественно в виде комбинации насоса и смесителя с последующим отделением минеральных примесей.

Из описания изобретения к патенту №10049377 известна каталитическая деполимеризация с применением специального катализатора из легированного натрием алюмосиликата. С помощью этого катализатора углеводородсодержащее остаточное вещество расщепляется на дизельное топливо и бензин. Нагревание для получения энергии расщепления, энергии выпаривания расщепленного углеводорода в виде дизельного топлива и бензина, энергия нагрева и восполнение тепловых потерь обеспечиваются нагревом через стенку.

Недостатком этого способа является необходимость в повышенной температуре по сравнению с температурой для протекания реакции из-за температурных потерь через стенку. В результате постоянно образуется некоторое количество кокса. Это количество кокса возрастает с увеличением повышенной температуры стенки по отношению к температуре реакционной смеси, т.е. в том случае, когда требуется обеспечить соответствующие показатели выработки.

Реакционный кокс реагирует с легированным натрием алюмосиликатом с образованием нереакционного остатка, который загрязняет установку и реакционный кокс контактирует со стенками установки, образуя твердый осадок, что вызывает большие затраты на очистку во время технического обслуживания. Следовательно, при описании изобретения речь пойдет только о процессе, но не о рентабельности способа.

Рентабельность способа не достигается интенсивным нагревом стенок и, следовательно, активным подводом тепла путем нагрева через стенку. Низкая теплопроводность присутствующего в циркуляционном контуре реакционного топлива вызывает более значительную разницу между температурой наружного нагрева стенки и температурой реакции в топливе, для которой требуется энергия для расщепления (деполимеризации), выпаривания и нагревания.

В топливном циркуляционном контуре при использовании отработавшего топлива и смол на кг выпариваемого дизельного топлива требуется около 0,4 кВт·ч энергии для расщепления, выпаривания и нагрева с начальной температуры 250°С до температуры реакции 390°С. При загрузке полимерами энергия возрастает почти вдвое, так как они вносятся в холодном состоянии, и требуется дополнительная энергия для расплавления.

Задача настоящего изобретения состоит в создании способа и устройства, с помощью которых можно оптимизировать основной подвод тепла в масляном циркуляционном контуре.

Неожиданно был найден процесс подвода энергии и соответствующая ему каталитическая система, полностью устраняющая отмеченные недостатки. Система обеспечивает не передачу тепла через стенку, а непосредственно выделяет его внутри реакционной системы. Технический результат изобретения заключается в том, что внешний нагрев через стенки может быть уменьшен в той степени, в которой энергия потока превращается в тепло.

При этом подвод энергии производится в системе насосы/вращающиеся в противоположных направлениях смесители работающей смесительной системы с отделением паров дизельного топлива в высокоскоростном гидроциклоне. Смесительные системы служат также для полной очистки поверхностей внутри циркуляционного контура.

Также вновь был разработан катализатор. При этом только для полимеров, битумов и отработавшего топлива было найдено в качестве оптимального легирование полностью прошедшей кристаллизацию Y-молекулы натрием. Для биологических исходных веществ, таких как жиры и биологические масла, в качестве оптимального найдено легирование кальцием. При реакции обмена с использованием древесины требуется легирование магнием с целью получения высококачественного дизельного топлива. Для веществ с большим содержанием галогенов, таких как трансформаторное масло и ПВХ, требуется легирование калием.

Получаемым на установке продуктом является дизельное топливо, так как после выпуска продукта из циркуляционного контура при температуре 300-400°С никаких других более легких продуктов в системе не остается. До 10% этого продукта расходуется на получение технологической энергии в виде электрического тока, вырабатываемого электрическим генератором. Преимущество такого преобразования энергии заключается в одновременном решении проблем, связанных с образованием газа в небольших количествах внутри установки, который направляется во всасываемый воздух, и в использовании тепловой энергии отработавших газов, служащих для предварительной сушки и подогрева исходных веществ.

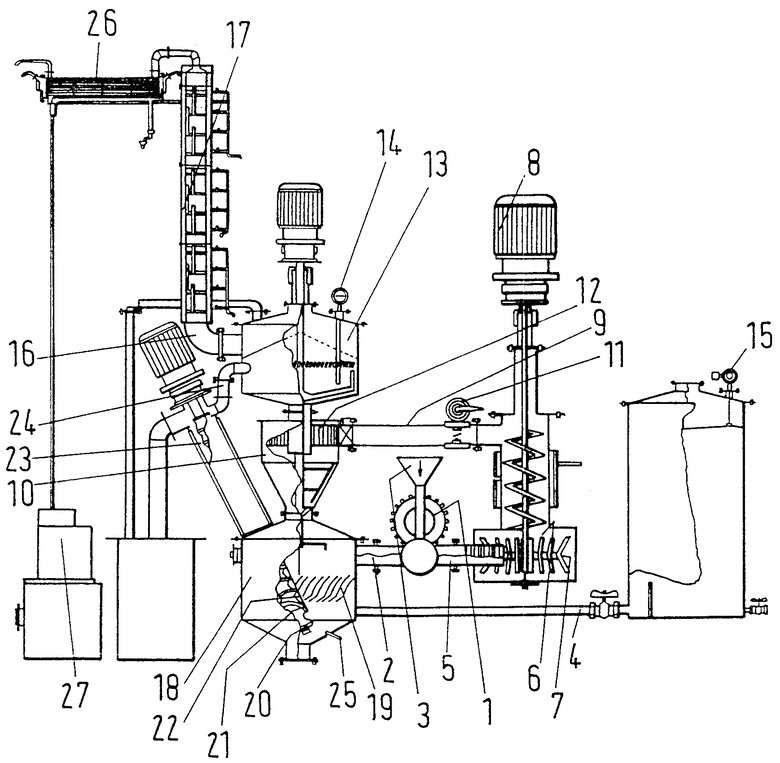

На чертеже показана схема способа согласно изобретению. Позицией 1 обозначен высокопроизводительный насос, который со стороны 2 всасывания содержит устройство 3 для загрузки материала и устройство 4 для подвода циркуляционного топлива. Со стороны выгрузки находится напорный трубопровод 5, который тангенциально входит в смесительную емкость 6. В ней расположена с возможностью вращения в противоположном направлении мешалка 7, приводимая в действие электродвигателем 8. Дополнительно мешалка 7 оснащена ориентированными вверх очистительными рычагами, касающимися всей поверхности смесительной емкости.

Смесительная емкость 6 сообщена соединительным трубопроводом 9 с гидроциклоном 10. Внутри соединительного трубопровода установлен исполнительный клапан 11, посредством которого регулируется давление в последующих аппаратах. В отдельном варианте выполнения внутри этого трубопровода предусмотрен дополнительный насос, напор которого вместе с насосом 1 регулируется через преобразователь частоты. Внутри гидроциклона 10 расположено сопло 12 Вентури, примыкающее к внутренней стенке и дополнительно понижающее остаточное избыточное давление и повышающее эффективность отделения.

Над гидроциклоном 10 расположена предохранительная емкость 13 с регулятором 14 уровня заполнения и уровнемером 15 для топлива. На предохранительной емкости 13 расположена мешалка, приводимая в действие электродвигателем и содержащая очистительные рычаги для очистки нижней части предохранительной емкости, циклона и расположенной под ним емкости.

Сбоку от предохранительной емкости 13 находится трубопровод 16 для подачи образовавшихся паров дизельного топлива в перегонную установку 17 с конденсатором 26. Конденсатор 26 представляет собой кожухотрубный водяной теплообменник, вода которого охлаждается в охлаждающем контуре.

В передней части конденсатора 26 происходит отделение возможно образующейся воды, которая отдельно отводится через датчик проводимости с регулируемым спускным клапаном, в результате чего в продукте отсутствует вода. Продукт в виде дизельного топлива отводится в верхней части колонны через верхнее заборное устройство. Качество дизельного топлива регулируется количеством флегмы, поступающей по трубопроводу.

Трубопровод для подачи флегмы сообщен со сборником дизельного топлива электрического генератора 27, обеспечивающего установку электроэнергией. Он потребляет около 10% производимого дизельного топлива для выработки электроэнергии для собственных нужд и, кроме того, для обеспечения теплом для предварительной сушки и подогрева топлив за счет отработавших газов двигателя.

Для упрощения стадии нагрева все емкости снабжены наружным электрическим обогревом. Под гидроциклоном 10 расположена отделительная емкость 18 с наклонными пластинами 19 для отделения не преобразуемых в дизельное топливо компонентов исходных веществ.

Отделительная емкость 18 сообщена с всасывающей трубой насоса. На дне отделительной емкости 18 находится термометр 25, которым приводится в действие разгрузочный шнек 20 в том случае, когда температура на термометре 25 из-за его изоляции остаточным веществом падает ниже предельного значения.

Разгрузочный шнек 20 содержит внутри емкости фильтрующую деталь 21, с помощью которой жидкие компоненты направляются через фильтрующую сетку 22 обратно в отделительную емкость 18, и полукоксовую деталь в виде шнека 23 вне отделительной емкости 18, в которой выпариваются из кека остаточные топливные компоненты. Для этого температуру повышают до 600°С. Образующиеся в полукоксовом шнеке 23 топливные пары отводятся через паропровод 24 в предохранительную емкость 13.

Подробнее изобретение поясняется с помощью примера осуществления.

Центробежный насос с приводной мощностью 200 кВт транспортирует по всасывающему трубопроводу 5000 л/ч всасываемого топлива, а через устройство 3 для загрузки материала 600 кг остаточных веществ в виде отработавшего топлива и битума при общем количестве 5600 л/ч в напорный трубопровод 5, который тангенциально входит в смесительную емкость 6 диаметром 1400 мм с мешалкой. В смесительной емкости расположена с возможностью вращения в противоположном направлении мешалка 7, приводимая в действие электродвигателем 8 мощностью 40 кВт. Мешалка 7 дополнительно оснащена ориентированными вверх очистительными рычагами, касающимися всей поверхности смесительной емкости, т.е. как ее нижней части диаметром 1400 мм, так и верхней части диаметром 500 мм.

Смесительная емкость 6 сообщена через соединительный трубопровод 9 диаметром 200 мм с гидроциклоном 10. В соединительном трубопроводе установлен регулируемый исполнительный клапан 11, который регулирует давление в последующих аппаратах. Диаметр гидроциклона 10 составляет 1000 мм, внутри него расположено прилегающее к внутренней стенке сопло 12 Вентури с минимальным поперечным сечением 100×200 мм, которое также понижает остаточное избыточное давление и повышает эффективность отделения.

Над гидроциклоном расположена предохранительная емкость 13 диаметром 2000 мм регулятора 14 уровня заполнения с уровнемером 15 для масла. На предохранительной емкости 13 расположен смеситель, приводимый в действие электродвигателем мощностью 10 кВт и содержащий очистительные рычаги для очистки нижней части предохранительной емкости, циклона и расположенной под ним емкости.

Сбоку к предохранительной емкости 13 примыкает трубопровод 16 для подачи образующихся паров дизельного топлива в перегонную установку 17 с диаметром колонн 500 мм. Для упрощения нагревательной стадии все емкости снабжены наружным нагревательным электрическим устройством общей мощностью 50 кВт.

Под гидроциклоном 10 расположена отделительная емкость 18 диаметром 2000 мм с наклонными пластинами 19 для отделения не преобразуемых в дизельное топливо компонентов исходных веществ. Эта отделительная емкость 18 сообщена с всасывающей трубой 2 диаметром 200 мм. На дне отделительной емкости 18 установлен термометр 25, который включает в работу разгрузочный шнек 20 в том случае, когда вследствие вызванной остаточным веществом изоляции температура снижается ниже предельного значения.

Разгрузочный шнек 20 диаметром 80 мм и производительностью 10-20 кг/ч содержит внутри емкости фильтрующую деталь 21, с помощью которой жидкие компоненты через фильтрующую сетку 22 направляются обратно в отделительную емкость 18, и электрически нагреваемую деталь 23 для полукокса снаружи отделительной емкости 18 с нагревательной мощностью 45 кВт, в которой из кека выпариваются остаточные масляные компоненты. Для этого температуру повышают до 600°С. Улетучивающиеся из шнека 23 масляные пары отводятся через паропровод 24 в предохранительную емкость 13.

Дизельное топливо получают из остаточных углеводородсодержащих веществ в топливном циркуляционном контуре с отделением твердых веществ и перегонкой продукта для получения дизельного топлива. Нагрев циркулирующего топлива, содержащего остаточные углеводородсодержащие вещества, происходит вследствие превращения, по меньшей мере, энергии потока в тепло, при этом энергию потока превращают в тепло при помощи смесителя, вращающегося в противоположном направлении относительно потока циркулирующего топлива, содержащего остаточные вещества. Могут быть использованы полностью кристаллизованные катализаторы, легированные натрием, или калием, или кальцием, или магнием. Устройство включает: высокопроизводительный насос для получения потока циркулирующего топлива; смеситель, вращающийся в потоке в противоположном направлении относительно потока топлива, подаваемого насосом; исполнительный клапан; отделительный циклон, имеющий два выхода; разгрузочный шнек, расположенный на одном из выходов; и перегонную установку, расположенную на другом выходе. Технический результат - снижение тепловых потерь. 2 н. и 8 з.п. ф-лы, 1 ил.

1. Способ производства дизельного топлива из циркулирующего топлива, содержащего остаточные углеводородсодержащие вещества, состоящий из следующих этапов:

получение потока циркулирующего топлива, обладающего энергией потока;

введение остаточных углеводородсодержащих веществ в циркулирующее топливо;

нагрев циркулирующего топлива, содержащего остаточные углеводородсодержащие вещества, при котором, по меньшей мере, часть нагрева происходит вследствие превращения, по меньшей мере, энергии потока в тепло, при этом энергию потока превращают в тепло при помощи смесителя, вращающегося в противоположном направлении относительно потока циркулирующего топлива, содержащего остаточные вещества;

отделение твердых веществ от циркулирующего топлива, содержащего остаточные вещества;

перегонка циркулирующего топлива, полученного в результате отделения твердых веществ, для получения дизельного топлива.

2. Способ по п.1, отличающийся тем, что для разрушения остаточных веществ, содержащих минеральные углеводороды, в циркулирующее топливо, содержащее остаточные вещества, добавляют, по меньшей мере, один катализатор для каталитического разрушения остаточных веществ, при этом в состав катализатора входят легированные натрием полностью прошедшие кристаллизацию Y-молекулы.

3. Способ по п.1, отличающийся тем, что для разрушения остаточных веществ, содержащих биологические субстанции, в циркулирующее топливо, содержащее остаточные вещества, добавляют, по меньшей мере, один катализатор для каталитического разрушения остаточных веществ, при этом в состав катализатора входят легированные кальцием полностью прошедшие кристаллизацию Y-молекулы.

4. Способ по п.1, отличающийся тем, что для разрушения остаточных веществ, содержащих древесину, в циркулирующее топливо, содержащее остаточные вещества, добавляют, по меньшей мере, один катализатор для каталитического разрушения остаточных веществ, при этом в состав катализатора входят легированные магнием полностью прошедшие кристаллизацию Y-молекулы.

5. Способ по п.1, отличающийся тем, что для разрушения остаточных веществ с большим содержанием галогена добавляют, по меньшей мере, один катализатор, который содержит легированные калием полностью прошедшие кристаллизацию Y-молекулы.

6. Способ по п.1, отличающийся тем, что поток циркулирующего топлива, содержащего остаточные вещества, регулируют при помощи дроссельного клапана, расположенного в соединительном трубопроводе, и сопла Вентури, расположенного в месте, где соединительный трубопровод сообщен с гидроциклоном.

7. Способ по п.1, отличающийся тем, что подвод остаточных веществ и выработку энергии в циркулирующем топливе, содержащем остаточные вещества, производят таким образом, чтобы поддерживать желаемый уровень заполнения циркулирующего топлива, содержащего остаточные вещества.

8. Способ по п.7, отличающийся тем, что управлению подводом остаточных веществ предшествует замер уровня содержащего остаточные вещества топлива.

9. Способ по п.1, отличающийся тем, что поток циркулирующего топлива, содержащего остаточные вещества, получают при помощи, по меньшей мере, одного насоса.

10. Устройство для производства дизельного топлива из циркулирующего топлива, содержащего остаточные углеводородсодержащие вещества, включающее

высокопроизводительный насос для получения потока циркулирующего топлива;

смеситель, вращающийся в потоке в противоположном направлении относительно потока топлива, подаваемого насосом;

исполнительный клапан для регулирования давления;

отделительный циклон, который имеет два выхода;

разгрузочный шнек, расположенный на одном из выходов;

перегонную установку, расположенную на другом выходе.

| DE 10049377 A1, 18.04.2002 | |||

| СПОСОБ ИСПОЛЬЗОВАНИЯ ПЛАСТМАССОВЫХ ВТОРИЧНЫХ МАТЕРИАЛОВ ИЛИ ОТХОДОВ | 1995 |

|

RU2151163C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАСТМАССОВОГО УТИЛЬСЫРЬЯ И ПЛАСТМАССОВЫХ ОТХОДОВ | 1994 |

|

RU2127296C1 |

| US 4781151 A, 01.11.1988 | |||

| US 4642401 A, 10.02.1987. | |||

Авторы

Даты

2009-07-10—Публикация

2004-03-30—Подача