Изобретение относится к оборудованию для экструзионной обработки пищевых продуктов и может быть использовано для производства белковых текстуратов из пищевого растительного сырья.

Наиболее близким по технической сущности и достигаемому эффекту является экструдер [Пат. №2299124 РФ, МПК7 В29С 47/12, В29С 47/12, В29В 9/06. Экструдер / Е.Г.Окулич-Казарин, А.Н.Остриков, А.С.Рудометкин, М.А.Глухов (РФ). - 2005135573/12; Заявлено 16.11.2005; Опубл. 20.05.2007, Бюл. №14], содержащий корпус, шнек с приводом, формующую головку с мундштуком и коническим дорном, состоящим из двух частей, каждая из которых выполнена с возможностью регулирования направления и скорости вращения с помощью соосных валов. Один из валов выполнен сплошным и расположен в другом полом валу. Углы конусности внутренней части мундштука и конического дорна подобраны так, чтобы зазор между ними имел форму конического кольцевого канала. Внешняя поверхность последней части дорна и внутренняя поверхность конусной части мундштука имеют накатку для получения продукта требуемой формы.

Недостатком известной конструкции формующей головки является недостаточная глубина физико-химических превращений основных компонентов (белков, крахмала, жиров, ферментов и др.) экструзионного продукта, обусловленная недостаточным термомеханическим воздействием вращающихся частей дорна на продукт.

Технической задачей изобретения является повышение качества получаемых белковых текстуратов за счет более глубокого термомеханического воздействия вращающихся конусов дорна на пищевое растительное сырье, позволяющей получить продукт с заданной степенью деструкции.

Поставленная техническая задача изобретения достигается тем, что в экструдере, содержащем корпус, шнек с приводом, формующую головку с мундштуком и сборным коническим дорном, выполненным с возможностью осевого перемещения и регулирования направления и скорости вращения с помощью соосных валов, новым является то, что конический дорн выполнен сборным из трех частей, вторая и третья по ходу движения продукта части выполнены в форме усеченного конуса, углы конусности внутренних поверхностей мундштука и боковых поверхностей трех конусов дорна подобраны таким образом, чтобы величины ступенчатых зазоров между внутренней поверхностью мундштука и внешних боковых поверхностей трех конусов дорна имели форму сужающегося конического кольцевого канала, а на внешних боковых поверхностях трех конусов дорна нарезана двухзаходная канавка переменной глубины.

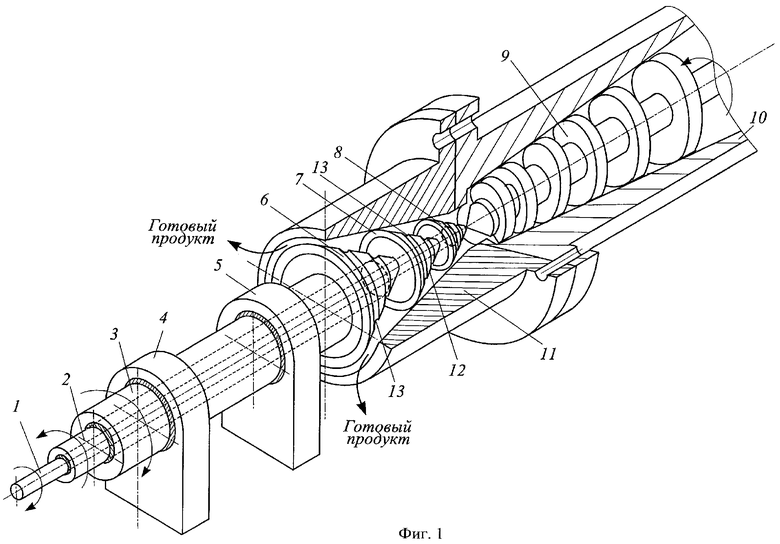

На фиг.1 представлен общий вид экструдера, на фиг.2 - графики изменения температуры и давления обрабатываемого продукта, совмещенные с общим видом формующей головки с мундштуком и коническим дорном.

Экструдер состоит из корпуса 10, шнека 9, который приводится во вращение приводом (на фиг.1 не показан), мундштука 11 и конического дорна 12.

Конический дорн 12 выполнен сборным из трех конусов 6, 7 и 8, каждый из которых выполнен с возможностью регулирования направления и скорости вращения с помощью соосно установленных валов 3, 2 и 1. Причем вал 1 первого самого маленького конуса 8 выполнен сплошным и расположен соосно внутри полых валов 2 и 3. Вторая 7 и третья 8 части выполнены в форме усеченного конуса. Конусы 6-8 совместно с мундштуком 11 как бы образуют три зоны обработки продукта (фиг.2), в каждой из которых закон изменения давления и температуры определяется конструктивными размерами конусов и мундштука и кинематическими характеристиками (скоростями вращения валов 1-3). Соосно установленные валы 1-3 вращаются в подшипниковых опорах 4 и 5, которые в свою очередь выполнены с возможностью перемещения в горизонтальной плоскости (на фиг.1 не показано) для регулирования ступенчатых зазоров (которые имеют форму сужающегося конического кольцевого канала) между внутренней поверхностью мундштука и внешних боковых поверхностей трех конусов 6-8. Зазоры (h1, h2, h3 на фиг.2) между внутренней поверхностью мундштука 11 и внешних боковых поверхностей трех конусов 6-8 дорна 12 выполнены постепенно уменьшающимися в направлении выхода продукта из формующей головки экструдера (h1>h2>h3). Совокупность мундштука 11 и конического дорна 12 называется динамической матрицей.

На внешних боковых поверхностях всех конусов 6-8 конического дорна 12 нарезаны спиралевидные двухзаходные канавки 13 переменной глубины. Конуса 6-8 благодаря независимым друг от друга валам 3, 2 и 1 могут вращаться с различной частотой вращения и в противоположных направлениях, что способствует повышению давления, обеспечивающему более интенсивное сжатие материала при продвижении в рабочем зазоре между мундштуком 11 и дорном 12.

Величина зазоров (постепенно уменьшающихся к выходу продукта из формующей головки экструдера) между внутренней поверхностью мундштука 11 и внешних боковых поверхностей трех конусов 6-8 может регулироваться за счет перемещения подшипниковых опор 4 и 5 в горизонтальной плоскости (на фиг.1 не показано).

Конструкция динамической матрицы позволяет существенно расширить технологические возможности экструдера и производить широкий ассортимент продуктов за счет возможности регулирования времени нахождения экструдата в рабочих зазорах путем изменения частоты вращения валов 1-3 (ω1, ω2, ω3 на фиг.2). Выполнение конического дорна 12 сборным, состоящим из конусов 6-8 с возможностью вращения их с различными скоростями и в противоположных направлениях, позволяет увеличить суммарную поверхность контакта перерабатываемого продукта с движущейся поверхностью дорна 12 и мундштука 11. Это приводит к повышению тепловыделения в экструдате и интенсивности механического воздействия на него и вызывает значительные сдвиговые деформации в продукте, следовательно, способствует получению гомогенного расплава экструдата. За счет выполнения рабочих зазоров (h1, h2, h3 на фиг.2) в виде сужающегося конического кольцевого канала и одновременного действия взрывного испарения воды на выходе из последнего (третьего) зазора обрабатываемый экструдат разделяется на частицы разнообразной формы и размера.

Экструдер работает следующим образом. С помощью привода (на фиг.1 не показан) шнек 9 приводится во вращение. Одновременно перемещаются подшипниковые опоры 4 и 5 в горизонтальной плоскости (механизм перемещения на фиг.1 не показан) для установления заданной величины зазоров между внутренней поверхностью мундштука 11 и внешних боковых поверхностей трех конусов 6-8.

Затем с помощью привода (на фиг.1 не показан) приводятся во вращение валы 1-3, которые в свою очередь вращают конуса 6-8 конического дорна 12.

Исходный продукт через загрузочное отверстие (на фиг.1 не показано) поступает в зону загрузки винтового канала шнека 9 и увлекается им за счет разницы сил трения между продуктом и стенками корпуса 10 и винтового канала, одновременно при этом постепенно уплотняясь.

В зоне смешивания продукт перемещается и перемешивается винтовой нарезкой шнека 9 с целью получения однородной смеси. Далее в зоне гомогенизации происходят уплотнение и измельчение продукта, что вызывает образование расплава экструдата.

В зоне гомогенизации продукт окончательно переходит из твердой фазы в вязкопластичную; здесь происходит плавление в результате преобразования механической энергии вращения рабочих органов экструдера в тепловую энергию и за счет внутреннего трения в самом продукте, а также возможного внешнего теплоподвода.

В зоне дозирования продукт выдавливается шнеком 9 из корпуса 10 в мундштук 11 и попадает в сужающиеся конические кольцевые щели между внутренней конусной частью мундштука 11 и наружной поверхностью конусов 6-8, где он подвергается интенсивному воздействию. Наличие спиралевидных двухзаходных канавок 13 переменной глубины на внешних боковых поверхностях конусов 6-8 способствует направленному движению продукта. При этом за счет многоступенчатого воздействия сжимающих усилий и постепенного повышения давления и температуры в ступенчатых зазорах (h1, h2, h3 на фиг.2), вызывающих многократные сдвиговые деформации материала, получается гомогенный расплав экструдата (фиг.2). За счет резкого сброса давления и взрывного испарения влаги на выходе из зазора экструдат вспучивается, увеличиваясь в объеме, а благодаря вращению конусов 6-8 дорна 12 в различных направлениях с разной скоростью (ω1, ω2, ω3 на фиг.2) и наличию спиралевидных двухзаходных канавок 13 переменной глубины на внешних боковых поверхностях конусов 6-8 происходят истирание и разрыв экструдата на частицы различного размера.

Таким образом, использование изобретения позволяет:

- повысить качество белковых текстуратов за счет многоступенчатого воздействия сжимающих усилий и постепенного повышения давления и температуры в уменьшающихся рабочих зазорах, вызывающих многократные сдвиговые деформации материала и позволяющих получить гомогенный расплав экструдата;

- регулировать производительность экструдера и величину давления путем изменения направления и частоты вращения конусов дорна;

- расширить технологические возможности экструдера по производству экструзионных белковых текстуратов из пищевого растительного сырья;

- обеспечить стабильную и надежную работу динамической матрицы, легкость ее обслуживания за счет спиралевидных двухзаходных канавок переменной глубины на внешних боковых поверхностях конусов дорна, что сокращает производственные затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР | 2008 |

|

RU2390412C1 |

| ЭКСТРУДЕР С ДОРНОМ | 2010 |

|

RU2450924C1 |

| ЭКСТРУДЕР | 2005 |

|

RU2299124C1 |

| ЭКСТРУДЕР-ИЗМЕЛЬЧИТЕЛЬ | 2009 |

|

RU2417886C1 |

| ЭКСТРУДЕР | 2009 |

|

RU2422274C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ТЕКСТУРАТОВ | 2009 |

|

RU2409994C2 |

| ЛИНИЯ ПО ПЕРЕРАБОТКЕ МАСЛОСОДЕРЖАЩЕГО И ЗЕРНОБОБОВОГО СЫРЬЯ | 2010 |

|

RU2426464C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЛИНИЕЙ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ТЕКСТУРАТОВ | 2009 |

|

RU2412052C1 |

| ФОРМУЮЩАЯ ГОЛОВКА ЭКСТРУДЕРА | 2006 |

|

RU2317891C1 |

| Экструдер | 2019 |

|

RU2715394C1 |

Изобретение относится к оборудованию для экструзионной обработки пищевых продуктов и может быть использовано для производства белковых текстуратов из пищевого растительного сырья. Экструдер содержит корпус, шнек с приводом, формующую головку с мундштуком и сборным коническим дорном, выполненным с возможностью осевого перемещения и регулирования направления и скорости вращения с помощью соосных валов. Конический дорн выполнен сборным из трех частей. Вторая и третья по ходу движения продукта части выполнены в форме усеченного конуса. Углы конусности внутренних поверхностей мундштука и боковых поверхностей трех конусов дорна подобраны таким образом, чтобы величины ступенчатых зазоров между внутренней поверхностью мундштука и внешних боковых поверхностей трех конусов дорна имели форму сужающегося конического кольцевого канала. На внешних боковых поверхностях трех конусов дорна нарезана двухзаходная канавка переменной глубины. Технической задачей изобретения является повышение качества получаемых белковых текстуратов за счет более глубокого термомеханического воздействия вращающихся конусов дорна на пищевое растительное сырье, позволяющей получить продукт с заданной степенью деструкции. 2 ил.

Экструдер, содержащий корпус, шнек с приводом, формующую головку с мундштуком и сборным коническим дорном, выполненным с возможностью осевого перемещения и регулирования направления и скорости вращения с помощью соосных валов, отличающийся тем, что конический дорн выполнен сборным из трех частей, вторая и третья по ходу движения продукта части выполнены в форме усеченного конуса, углы конусности внутренних поверхностей мундштука и боковых поверхностей трех конусов дорна подобраны таким образом, чтобы величины ступенчатых зазоров между внутренней поверхностью мундштука и внешних боковых поверхностей трех конусов дорна имели форму сужающегося конического кольцевого канала, а на внешних боковых поверхностях трех конусов дорна нарезана двухзаходная канавка переменной глубины.

| ЭКСТРУДЕР | 2005 |

|

RU2299124C1 |

| ФОРМУЮЩЕЕ УСТРОЙСТВО ЭКСТРУДЕРА | 2001 |

|

RU2185286C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПИЩЕВОГО ПРОДУКТА ЭКСТРУДИРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2179807C2 |

| Гальванический элемент | 1922 |

|

SU540A1 |

| JP 62065672 A, 24.03.1987. | |||

Авторы

Даты

2009-07-20—Публикация

2008-03-04—Подача