Изобретение относится к оборудованию для экструзионной обработки пищевых продуктов и может быть использовано для производства экструдированных пищевых продуктов, а также в других отраслях промышленности, применяющих экструзию.

Известно, что при применении экструзионной технологии для получения текстурированных продуктов помимо основного процесса экспандирования приходится использовать такие технологические стадии как подсушивание и измельчение полученного экструдата. Это ведет к увеличению энергозатрат на производство и повышает себестоимость готового продукта.

Наиболее близким по технической сущности и достигаемому эффекту является червячный пресс для переработки полимерных материалов [А.с. СССР №597562, В29F 3/04, 17.03.78. Бюл. №10], содержащий корпус, полый червяк с приводом его вращения и формующую головку с мундштуком и коническим дорном, снабженным валом, проходящим через полость червяка и соединенным с приводом вращения дорна, в котором с целью повышения качества изготавливаемого изделия путем регулирования степени разогрева перерабатываемого материала пресс снабжен механизмом осевого перемещения дорна и упорной гайки, соединенной кулачками с приводным валом, расположенным снаружи вала дорна в полости червяка, который выполнен с внутренней нарезкой, взаимодействующей с резьбой гайки.

Недостатком известной конструкции формующей головки является ее техническая сложность, а также невозможность получения экструзионного продукта, не требующего дальнейшего измельчения.

Технической задачей изобретения является повышение качества продукта за счет использования более простой по конструкции формующей головки для экструдера, позволяющей получить продукт заданной формы.

Поставленная задача достигается тем, что в экструдере, содержащем корпус, шнек с приводом вращения, формующую головку с мундштуком и коническим дорном, снабженным валом, новым является то, что конический дорн выполнен сборным из двух частей, каждая из которых выполнена с возможностью регулирования направления и скорости вращения с помощью соосных валов и редуктора, причем один из валов выполнен сплошным и расположен в другом, выполненным полым, а мундштук имеет возможность совершать возвратно-поступательное движение вдоль оси экструдера с помощью реечного механизма, состоящего из зубчатого колеса и рейки, и шлицов, причем шлицы находятся на внутренней поверхности мундштука и в них расположены направляющие, жестко соединенные с поверхностью выходного конца корпуса экструдера, при этом форма направляющих на корпусе экструдера повторяет форму шлицов на мундштуке так, что направляющие входят в шлицевые пазы мундштука, а зубчатое колесо реечного механизма, жестко закрепленное на своем валу, находится в зацеплении с рейкой, жестко прикрепленной к мундштуку, что позволяет регулировать выходной зазор между внутренней конусной частью мундштука и наружной поверхностью дорна перемещением мундштука по направляющим с помощью рейки, приводя во вращение зубчатое колесо, причем углы конусности внутренней части мундштука и конического дорна подобраны так, чтобы зазор между ними имел форму конического кольцевого канала, а внешняя поверхность последней части дорна и внутренняя поверхность конусной части мундштука имеют накатку для получения продукта требуемой формы.

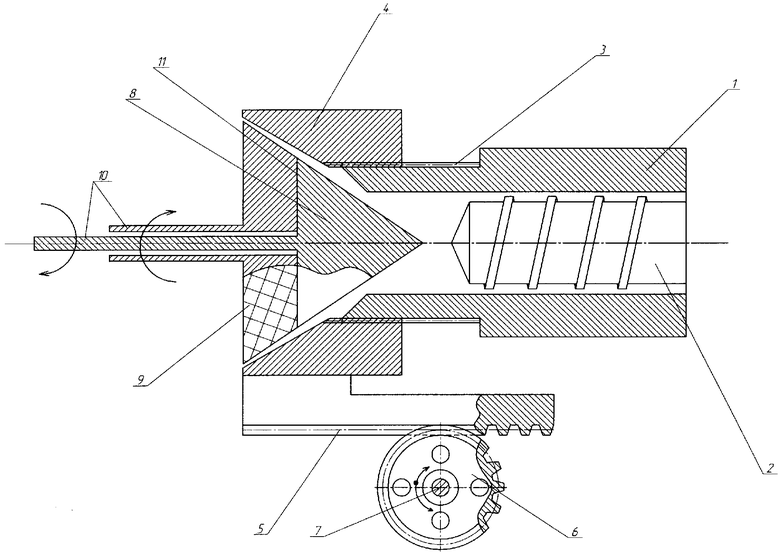

На чертеже представлен общий вид экструдера с предлагаемым формующим устройством.

Экструдер состоит из корпуса 1, шнека 2 с приводом вращения (на фиг.1 не показан), шнек может быть полым или сплошным, мундштука 4 и дорна 11. Снаружи на выходном конце корпуса 1 имеются направляющие 3, форма которых повторяет форму шлицов на мундштуке 4, так, что направляющие 3 входят в шлицевые пазы мундштука 4. Кроме того, к мундштуку 4 жестко крепится рейка 5, которая, в свою очередь, контактирует с зубчатым колесом 6. Таким образом, мундштук 4 имеет возможность совершать возвратно-поступательное движение вдоль оси экструдера по направляющим 3 с помощью реечного механизма (рейки 5 и зубчатого колеса 6). Зубчатое колесо 6, жестко закрепленное на валу 7, приводится во вращение и с помощью рейки 5 перемещает мундштук 4 по направляющим 3.

Конический дорн 11 выполнен сборным из двух частей 8 и 9, каждая из которых выполнена с возможностью регулирования направления и скорости вращения с помощью валов 10. Причем вал первой части 8 выполнен сплошным и расположен внутри полого вала части 9.

На внешней поверхности последней части 9 дорна 11 и внутренней поверхности конусной части мундштука 4 выполнена накатка для получения продукта требуемой формы.

Части 8 и 9 благодаря независимым друг от друга валам 10 и редуктора (на чертеже не показан) могут вращаться с различной частотой вращения и в противоположных направлениях.

Углы конусности внутренней конусной части мундштука 4 и конусообразного дорна 11 подобраны так, чтобы рабочий зазор между ними имел форму конического кольцевого канала, что способствует более интенсивному сжатию материала при продвижении в рабочем зазоре между мундштуком 4 и дорном 11 и измельчению на выходе из нее за счет накатки на их поверхностях. Рабочий зазор может регулироваться зубчатым колесом 6, при вращении которого рейка 5 приобретает поступательное движение, передавая его мундштуку 4, изменяя тем самым рабочий зазор между дорном 11 и мундштуком 4.

Конструкция вращающегося формующего устройства позволяет существенно расширить технологические возможности экструдера и производить широкий ассортимент продуктов за счет возможности регулирования времени нахождения экструдата в рабочем зазоре путем изменения частоты вращения вала 10. Выполнение конусообразного дорна 11 сборным, состоящим из двух частей 8 и 9 с возможностью вращения их с различными скоростями и в противоположных направлениях, позволяет увеличить суммарную поверхность контакта перерабатываемого продукта с движущейся поверхностью дорна и мундштука, что приводит к повышению тепловыделения в экструдате и интенсивности механического воздействия на него и вызывает значительные сдвиговые деформации в продукте, следовательно, способствует получению гомогенного расплава экструдата, а за счет выполнения рабочего зазора в виде конической кольцевой щели и одновременного действия взрывного испарения воды на выходе из щели и истирающей накатке дорна и мундштука экструдат разделяется на частицы разнообразной формы и размера. Указанный процесс исключает необходимость последующего помола экструдата при производстве, например, текстуратов.

Экструдер работает следующим образом. С помощью привода (не показан) шнек 2 приводится во вращение. Одновременно приводится во вращение зубчатое колесо 6, которое с помощью рейки 5 перемещает мундштук 4 по направляющим 3 вдоль оси экструдера для того, чтобы установить заданную величину рабочего зазора между внутренней конусной частью мундштука 4 и наружной поверхностью дорна 11. После этого зубчатое колесо 6 останавливается. Затем с помощью привода (не показан) приводятся во вращение части 8 и 9 конического дорна 11.

Исходный продукт через загрузочное отверстие (не показано) поступает в зону загрузки винтового канала шнека 2 и увлекается им за счет разницы сил трения между продуктом и стенками корпуса и винтового канала, одновременно постепенно уплотняясь при этом.

В зоне смешивания продукт перемещается и перемешивается винтовой нарезкой шнека 2 с целью получения однородной смеси. Далее в зоне гомогенизации происходит уплотнение и измельчение продукта, что вызывает образование расплава экструдата.

В зоне гомогенизации продукт окончательно переходит из твердой фазы в вязкопластичную; здесь происходит плавление в результате преобразования механической энергии рабочих органов экструдера в тепловую энергию и за счет внутреннего трения в самом продукте, а также возможного внешнего теплоподвода.

В зоне дозирования продукт выдавливается шнеком 2 из корпуса 1 и попадает в конический кольцевой зазор между внутренней конусной частью мундштука 4 и наружной поверхностью дорна 11, где он подвергается интенсивному воздействию вращающегося дорна 11. За счет резкого сброса давления и взрывного испарения влаги на выходе из зазора экструдат вспучивается, увеличиваясь в объеме, а благодаря вращению частей 8 и 9 дорна 11 в различных направлениях с разной скоростью и наличию накатки на рабочих поверхностях происходит истирание экструдата и его разрыв на частицы различного размера.

Таким образом, использование изобретения позволяет:

- повысить качество готового продукта за счет интенсификации воздействия сжимающих усилий в рабочем зазоре, вызывающих многократные сдвиговые деформации материала, позволяющих получить гомогенный расплав экструдата;

- регулировать производительность экструдера с помощью вращающихся частей дорна;

- расширить технологические возможности экструдера по производству экструзионных продуктов;

- обеспечить стабильную и надежную работу формующей головки, легкость ее обслуживания;

- при производстве текстуратов отказаться от стадии помола экструдата, что сокращает производственные затраты

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР С ДОРНОМ | 2010 |

|

RU2450924C1 |

| ЭКСТРУДЕР | 2006 |

|

RU2314918C1 |

| ЭКСТРУДЕР | 2008 |

|

RU2361735C1 |

| ЭКСТРУДЕР | 2008 |

|

RU2390412C1 |

| ЭКСТРУДЕР-ИЗМЕЛЬЧИТЕЛЬ | 2009 |

|

RU2417886C1 |

| СПОСОБ ПРОИЗВОДСТВА МУЛЬТИЗЕРНОВЫХ ХЛОПЬЕВ | 2007 |

|

RU2366277C2 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНОВЫХ ХЛОПЬЕВ | 2007 |

|

RU2347514C1 |

| Головка экструдера | 1989 |

|

SU1692855A1 |

| ЭКСТРУДИРОВАННОЕ ИЗДЕЛИЕ "КОЛЕЧКИ РИСОВЫЕ ВИТАМИННЫЕ" | 2007 |

|

RU2347382C1 |

| ФОРМУЮЩЕЕ УСТРОЙСТВО ЭКСТРУДЕРА | 2001 |

|

RU2185286C1 |

Изобретение относится к экструзионному оборудованию и может быть использовано для производства экструдированных пищевых продуктов, а также в других отраслях промышленности, применяющих экструзию. Устройство содержит корпус, шнек с приводом вращения и формующую головку с мундштуком и коническим дорном. Конический дорн снабжен валом и выполнен сборным из двух частей. Каждая из частей дорна выполнена с возможностью регулирования направления и скорости вращения с помощью соосных валов и редуктора. Один из валов выполнен сплошным и расположен в другом полом валу. Мундштук имеет возможность совершать возвратно-поступательное движение вдоль оси экструдера с помощью реечного механизма и шлицов. Шлицы находятся на внутренней поверхности мундштука. В них расположены направляющие, жестко соединенные с поверхностью выходного конца корпуса экструдера. Форма направляющих на корпусе экструдера повторяет форму шлицов на мундштуке так, что направляющие входят в шлицевые пазы мундштука. Зубчатое колесо реечного механизма, жестко закрепленное на своем валу, находится в зацеплении с рейкой, жестко прикрепленной к мундштуку. Углы конусности внутренней части мундштука и конического дорна подобраны так, чтобы зазор между ними имел форму конического кольцевого канала. Внешняя поверхность последней части дорна и внутренняя поверхность конусной части мундштука имеют накатку для получения продукта требуемой формы. Изобретение позволяет получать экструдированный продукт, не требующий дальнейшего измельчения, повысить качество готового продукта. 1 ил.

Экструдер, содержащий корпус, шнек с приводом вращения, формующую головку с мундштуком и коническим дорном, снабженным валом, отличающийся тем, что конический дорн выполнен сборным из двух частей, каждая из которых выполнена с возможностью регулирования направления и скорости вращения с помощью соосных валов и редуктора, причем один из валов выполнен сплошным и расположен в другом, выполненным полым, а мундштук имеет возможность совершать возвратно-поступательное движение вдоль оси экструдера с помощью реечного механизма, состоящего из зубчатого колеса и рейки, и шлицов, причем шлицы находятся на внутренней поверхности мундштука и в них расположены направляющие, жестко соединенные с поверхностью выходного конца корпуса экструдера, при этом форма направляющих на корпусе экструдера повторяет форму шлицов на мундштуке так, что направляющие входят в шлицевые пазы мундштука, а зубчатое колесо реечного механизма, жестко закрепленное на своем валу, находится в зацеплении с рейкой, жестко прикрепленной к мундштуку, что позволяет регулировать выходной зазор между внутренней конусной частью мундштука и наружной поверхностью дорна перемещением мундштука по направляющим с помощью рейки, приводя во вращение зубчатое колесо, причем углы конусности внутренней части мундштука и конического дорна подобраны так, чтобы зазор между ними имел форму конического кольцевого канала, а внешняя поверхность последней части дорна и внутренняя поверхность конусной части мундштука имеют накатку для получения продукта требуемой формы.

| Червячный пресс для переработки полимерных материалов | 1974 |

|

SU597562A1 |

| Устройство для определения сдвига фаз | 1982 |

|

SU1050107A1 |

| Экструдер для переработки полимерных материалов | 1976 |

|

SU556952A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2120380C1 |

| Цифровой генератор | 1984 |

|

SU1290471A1 |

| Рейтер нагревательной печи | 1978 |

|

SU855362A1 |

Авторы

Даты

2007-05-20—Публикация

2005-11-16—Подача