Предлагаемое изобретение относится к инструментальному производству, конкретно к способам изготовления режущих пластин.

Известны многогранные режущие пластины с криволинейными режущими гранями [1, 2]. Они расширяют технологические возможности режущего инструмента, обеспечивая черновую, получистовую и чистовую обработку различными участками своих лезвий. Их недостатками являются сложность пресс-форм и трудоемкость изготовления номенклатуры различных размеров пластин.

Известен способ прессования пластификата и последующего спекания полученной формы [3]. Способ не позволяет получать из одной и той же пресс-формы несколько типоразмеров пластин.

Известен также способ получения многогранной пластины из спеченного по традиционной технологии полуфабриката и последующего разрезания его на несколько многогранных пластин одинаковой формы и размеров [4]. Его недостатками являются однотипность режущих вставок по форме и размерам, наличие обрезков (catt-off, фиг.1, поз.14, [4]) и невозможность получения многогранных пластин с криволинейными режущими гранями.

Технический результат предлагаемого способа заключается в получении многогранных пластин с криволинейными гранями нескольких типоразмеров из полуфабриката, отпрессованного в одной пресс-форме.

Это достигается тем, что используют пресс-форму с полостью в виде правильной пирамиды с выпуклыми гранями и полученный полуфабрикат разрезают на параллельные слои заданной толщины. Правильная пирамида может быть выполнена в виде тетраэдра с выпуклыми гранями и быть усеченной. Толщину отрезаемых слоев увеличивают по мере приближения к основанию пирамиды и увеличения размеров пластин.

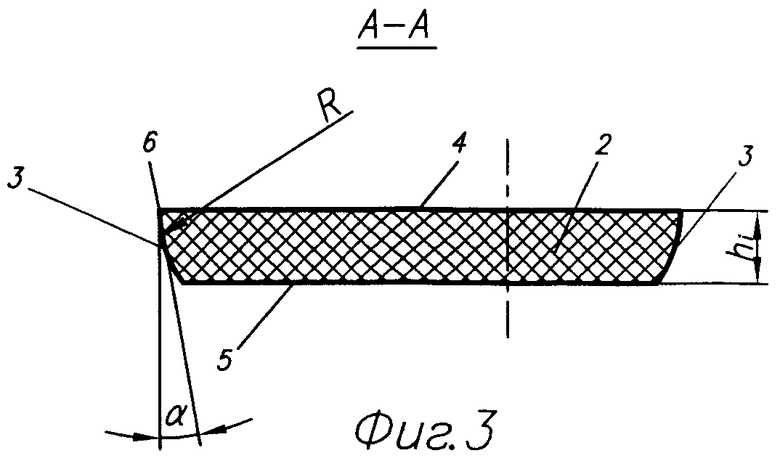

Предлагаемое изобретение поясняется чертежами, на которых: фиг.1 изображает полуфабрикат на несколько пластин в виде тетраэдра с выпуклыми гранями; фиг.2 - трехгранную режущую пластину в виде усеченной правильной пирамиды с выпуклыми гранями; фиг.3 - разрез А-А на фиг.2, перевернут в рабочее положение пластины; фиг.4 - режущую пластину в виде тетраэдра с выпуклыми гранями.

Способ получения многогранной режущей пластины включает прессование пластификата порошкового материала в пресс-форме с полостью в виде правильной пирамиды с выпуклыми гранями, спекание отформованной пирамиды и разрезание полученного полуфабриката на параллельные слои заданной толщины. Полуфабрикат может иметь форму четырех, пяти и более гранной правильной пирамиды с выпуклыми гранями. В рассматриваемом варианте полуфабрикат имеет форму выпуклого тетраэдра 1 со сферическими по радиусу R гранями (фиг.1). Тетраэдр обеспечивает при прессовании равномерное сжатие пластификата по трем осям координат и изотропные напряжения в нем до и после спекания.

Полученный полуфабрикат разрезают дисковой фрезой с алмазным напылением на отдельные трехгранные пластины. Толщина пластин hi пропорциональна их размерам, диаметрам описанных окружностей. Первая от вершины пирамиды пластина имеет наименьшую толщину hi; последняя, основание пирамиды 1, - наибольшую h0. Каждая из них представляет собой усеченную правильную пирамиду 2 со сферическими гранями 3 (фиг.1-3). Сферическая поверхность граней радиусом R определяет задний угол αi. Верхняя рабочая плоскость 4 пластины и нижнее основание 5 имеет форму равносторонних криволинейных треугольников (см. фиг.2 и 3). Стороны треугольников выполнены по дуге окружности, но не исключены и другие кривые. Они определяют форму режущих кромок 6 лезвий с передним углом, равным нулю при плоской передней поверхности 4.

Вершина пирамиды в виде тетраэдра 7 с выпуклыми гранями представляет собой режущую вставку (фиг.4) и дополняет номенклатуру трехгранных пластин. При необходимости получения однотипных пластин различных размеров применяют пресс-форму с полостью усеченной правильной пирамиды с выпуклыми гранями.

Конкретный пример осуществления способа. Отпрессованный в пресс-форме полуфабрикат после спекания и усадки имеет вид тетраэдра 1 с выпуклыми гранями и плоским основанием (см. фиг.1). Размеры: высота - 25 мм, основание - равносторонний выпуклый треугольник, стороны которого выполнены по дугам окружности радиусом 25 мм с центром в вершине противолежащего стороне угла, длина биссектрис углов - 25 мм, диаметр описанной окружности основания - 30 мм.

Полуфабрикат разрезают алмазным кругом на пять слоев параллельными прорезями шириной 0,25 мм на переменном расстоянии. Верхняя часть в виде тетраэдра 7 (см. фиг.4) имеет высоту 5 мм, следующие, параллельные слои - две трехгранные пластины имеют толщину по 4 мм, четвертая и пятая пластины - 5 и 6 мм соответственно. Наибольший размер четвертой пластины по диаметру описанной окружности - 25 мм, пятой - 30 мм.

Разрезание алмазным кругом или фрезой с алмазным напылением обеспечивает высокий класс шероховатости плоскостей пластин, не требующих дополнительной обработки шлифованием.

Способ повышает технологичность и уменьшает стоимость изготовления многогранных режущих пластин малых серий.

Источники информации

1. Авторское свидетельство СССР №549270, МПК В23В 27/00. Режущая многогранная пластина. 1977.

2. Авторское свидетельство СССР №814573, МПК В23В 27/00. Многопозиционная режущая пластина. 1981.

3. Авторское свидетельство СССР №1668049, МПК В23В 27/16. Способ получения режущий пластины. 1991.

4. ЕР №0009315, МПК В23Р 15/28. Method of making tool inserts, insert and drill bits equipped therewith. 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩАЯ МНОГОГРАННАЯ ПЛАСТИНА | 2012 |

|

RU2482939C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ МЕТОДОМ СПЕКАНИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 1999 |

|

RU2232073C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ИЗДЕЛИЙ С ПОЛОСТЯМИ И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2016701C1 |

| ИНСТРУМЕНТ С ПОЛИРУЮЩЕЙ ПОВЕРХНОСТЬЮ ИЗ СПЕЧЕННОГО ВЕЩЕСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2430827C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2006 |

|

RU2317875C1 |

| РЕЖУЩАЯ МНОГОГРАННАЯ ПЛАСТИНА | 2015 |

|

RU2604742C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕННЫХ МНОГОГРАННЫХ ПЛАСТИН | 2005 |

|

RU2302925C1 |

| МНОГОЛЕЗВИЙНЫЙ РЕЗЕЦ | 2007 |

|

RU2347649C1 |

| Способ изготовления спеченного изделия | 2017 |

|

RU2697063C2 |

| Способ эксплуатации прямоугольных двухслойных пластин в кольцевых буровых коронках | 2015 |

|

RU2631513C2 |

Способ включает прессование пластификата порошкового материала в пресс-форме, последующее спекание и разрезание полученного после спекания полуфабриката. Для расширения технологических возможностей используют пресс-форму с полостью в виде правильной пирамиды с выпуклыми гранями, а полученный полуфабрикат разрезают на параллельные слои заданной толщины. 3 з.п. ф-лы, 4 ил.

1. Способ получения многогранной режущей пластины, включающий прессование пластификата порошкового материала в пресс-форме, последующее спекание и разрезание полученного после спекания полуфабриката, отличающийся тем, что используют пресс-форму с полостью в виде правильной пирамиды с выпуклыми гранями, а полученный полуфабрикат разрезают на параллельные слои заданной толщины.

2. Способ по п.1, отличающийся тем, что правильную пирамиду с выпуклыми гранями выполняют в виде тетраэдра.

3. Способ по п.1, отличающийся тем, что правильную пирамиду с выпуклыми гранями выполняют усеченной.

4. Способ по п.1, отличающийся тем, что толщину отрезаемого слоя увеличивают по мере приближения к основанию правильной пирамиды с выпуклыми гранями.

| СТАНОК ДЛЯ СНИМАНИЯ ХОМУТОВ С РЕССОР ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 1925 |

|

SU9315A1 |

| Режущая многогранная пластина | 1975 |

|

SU549270A1 |

| Многопозиционная режущая пласти-HA | 1978 |

|

SU814573A1 |

| Режущая многогранная пластина | 1986 |

|

SU1454579A1 |

| Способ получения режущей пластины | 1988 |

|

SU1668049A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАМОТКИ ПОЛОСЫ С ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНОЙ ПОЛОСЫ, В ЧАСТНОСТИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2010 |

|

RU2483819C2 |

Авторы

Даты

2009-07-27—Публикация

2007-08-08—Подача