Предлагаемый способ относится к области обработки материалов давлением, а именно к области порошковой металлургии.

Известен способ изготовления порошковых изделий с полостями, включающий засыпку порошка в пресс-форму, прессование и последующее спекание [1]. Его недостатками являются низкая производительность и невысокие технические характеристики изделий.

Известна разъемная пресс-форма для прессования изделий из металлического порошка [2] . Она расширяет технологические возможности, но не обеспечивает формования изделий с внутренней полостью и имеет большую сложность.

Цель изобретения - повышение производительности при улучшении технических характеристик порошковых изделий с полостями.

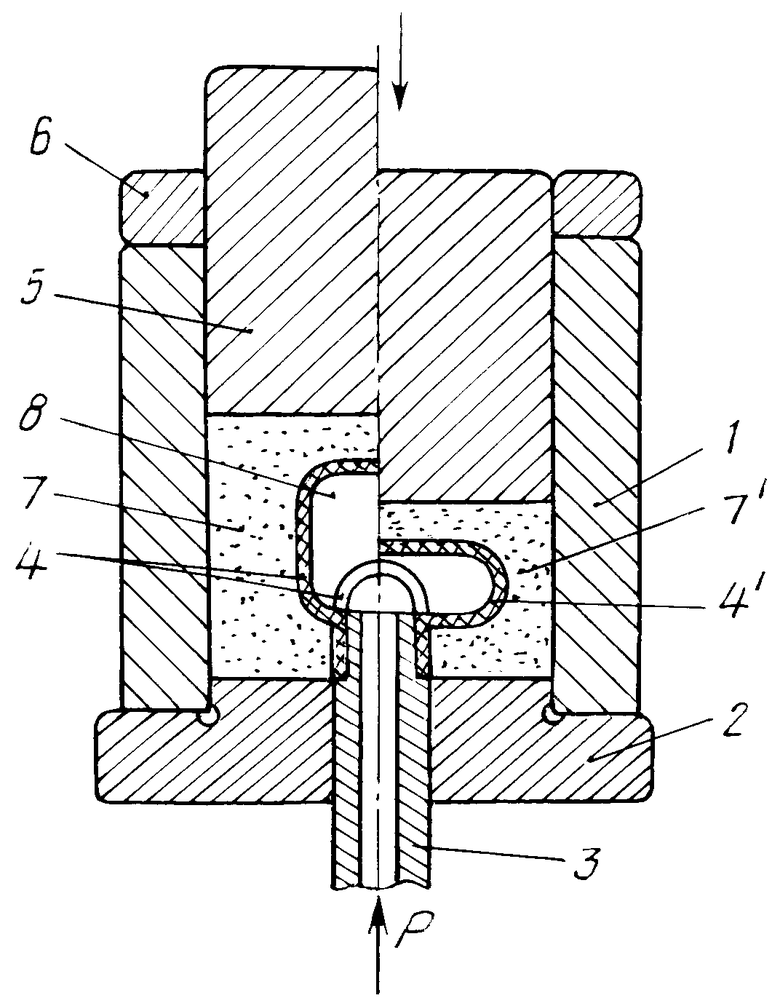

На чертеже изображен продольный разрез пресс-формы и схема реализации способа, совмещающая исходное и конечное положения пуансона.

Способ осуществляется следующим образом.

В пресс-форму, состоящую из корпуса 1, основания 2, мундштука 3 с эластичным наконечником 4, пуансона 5 и ограничителя 6 хода пуансона, засыпают дозу порошка 7 и одновременно формируют герметичную полость 8. Полость формируют посредством приложения гидростатического давления P через мундштук с глухим эластичным наконечником 4, обращенным внутрь пресс-формы. Под действием внутреннего давления наконечник увеличивается в объеме и формирует полость заданных размеров и формы. В корпус вводят пуансон 5 и прессование ведут с давлением, увеличивающимся синхронно с гидростатическим давлением в герметичной полости 8. В конечном положении 5' пуансона давление достигает максимальной величины и получается готовое к спеканию изделие 7' с внутренней полостью, ограниченной эластичным наконечником 4'.

После выдержки гидростатическое давление мундштука снижают до атмосферного. Корпус поднимают, изделие извлекают, пропуская через его отверстие мундштук. Дальнейший технологический процесс спекания осуществляют известным способом.

В зависимости от требуемой формы изделия и полости мундштук может занимать различное положение, например в боковой стенке корпуса с возможностью осевого перемещения. Это позволяет прессовать изделия с гладкими основаниями и с отверстием в боковой грани.

Способ позволяет получать качественные изделия, обладающие значительными преимуществами по сравнению с известными, а именно: экономия твердого сплава до 30%, лучшая подпрессовка порошковой смеси по всему контуру и объему изделия. Достоинством способа является простота реализации на автоматической линии.

П р и м е р. Режущая пластина квадратной формы SNUN - 190412 (по ГОСТ 19049-80 - 0,3111-190412) имеет размеры 19,05 х 19,05 х 4,76 мм и внутреннюю полость с размерами 15 х 15 х 2 мм, а также отверстие в основании диаметром 5,5 мм. Масса сплошной пластины из твердого сплава ВК8 равна 25,5 г, полой на 30% меньше - 18,5 г. Навеска (доза) порошка со связующими добавками (глицерин или парафин) составляет 20 г. Засыпку в пресс-форму порошка проводят с одновременным формированием полости в эластичном наконечнике посредством приложения гидростатического давления через мундштук до 0,05 МПа. Тем самым достигается плотное, равномерное заполнение пресс-формы. После этого в корпус вводится пуансон и производится прессование с давлением, увеличивающимся синхронно с гидростатическим давлением. После выдержки максимального давления в 500 МПа в течение 3 с давление уменьшают до атмосферного. Пластину извлекают и отправляют на термическую обработку (спекание) согласно известной технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНАЯ МНОГОГРАННАЯ РЕЖУЩАЯ ПЛАСТИНА | 1993 |

|

RU2038925C1 |

| РЕЖУЩАЯ ПЛАСТИНА | 1992 |

|

RU2028874C1 |

| Способ изготовления фрикционных изделий | 1986 |

|

SU1379093A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОГРАННОЙ РЕЖУЩЕЙ ПЛАСТИНЫ | 2007 |

|

RU2362662C2 |

| МЕТАЛЛИЧЕСКАЯ СВЯЗКА ДЛЯ ИЗГОТОВЛЕНИЯ СЕГМЕНТОВ НА ОСНОВЕ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2296041C2 |

| Способ изготовления мишени для магнетронного распыления | 1990 |

|

SU1785808A1 |

| Пресс-форма для формования металлического порошка | 1986 |

|

SU1359074A1 |

| Способ изготовления изделий из порошковых материалов и устройство для его осуществления | 1986 |

|

SU1407680A1 |

| Способ изготовления сложнофасонных изделий из порошка | 1981 |

|

SU967678A1 |

| Способ прессования изделий из порошка | 1990 |

|

SU1726128A1 |

Сущность изобретения: способ изготовления порошковых изделий, например режущей пластины, заключается в засыпке дозы порошковой смеси в пресс-форму, формировании в процессе засыпки герметичной полости внутри объема смеси посредством создания в полости гидростатического давления, прессовании с повышением внутреннего давления синхронно давлению прессования до максимальной величины. Пресс-форма для реализации способа содержит корпус, основание, мундштук с глухим эластичным наконечником, обращенным внутрь корпуса, сообщающийся с сетью давления, пуансон, ограничитель хода пуансона. Мундштук может быть установлен в основании или в стенке корпуса с возможностью перемещения вдоль своей оси. 3 з.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пресс-форма для прессования изделий из порошка | 1982 |

|

SU1080929A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-30—Публикация

1991-11-26—Подача