Изобретение относится к области органического синтеза, в частности к производству оксигенатов (метанола) и углеводородов бензинового ряда (бензина и ароматических углеводородов) из синтез-газа, получаемого путем конверсии углеродсодержащего сырья.

СПИСОК СОКРАЩЕНИЙ

ДМЭ - диметиловый эфир

ПКР - проточный каталитический реактор

СГ - синтез-газ

УБР - углеводороды бензинового ряда (бензин, ароматические углеводороды).

Процесс синтеза метанола из синтез-газа является широко востребованным в промышленности, поскольку метанол может быть использован для получения ряда органических продуктов: формальдегида, метилтерефталата, синтетических смол, лекарственных веществ, а также использоваться в качестве растворителя газогидратов при эксплуатации скважин.

Получаемый в процессе проведения предлагаемого способа диметиловый эфир (ДМЭ) вместе с метанолом является полупродуктом для дальнейшего производства углеводородов бензинового ряда (УБР), кроме того, они могут использоваться непосредственно как моторное топливо.

Известен способ получения метанола, который включает реакцию оксида и диоксида углерода с водородом под давлением 1,0-15,0 МПа (предпочтительно от 4.0 до 8,0 МПа), при температуре 160-300°С (предпочтительно от 190 до 270°С), объемной скорости 7000-25000 ч-1 в присутствии катализатора, содержащего оксиды меди и цинка и, по крайней мере, один трудно восстанавливаемый оксид металла второй-четвертой групп Периодической системы, выделение метанола из реакционной смеси и рециркуляцию непрореагировавших в синтезе метанола веществ. В качестве сырья применяют смесь оксидов углерода и водорода, причем диоксид углерода содержится в количестве 1-20 об. % (предпочтительно 3-12 об. %). В реакционном газе, контактирующем с катализатором, объемное отношение водорода к сумме оксидов углерода в 1,3-3,0 раза больше стехиометрического (патент Англии 1159095). Недостатками этого способа являются низкая удельная производительность медьсодержащего катализатора (0,191-0,425 кг/л в час), а также значительные энергетические затраты на рециркуляцию газовой смеси.

Известен также способ получения метанола из синтез-газа, содержащего водород и оксиды углерода, в котором свежий газ подают в реактор, работающий без циркуляции газовой смеси, а непрореагировавший газ после конденсации метанола подают как свежий газ в реактор с циркуляцией синтез-газа. Проточный реактор работает изотермично (заявка ФРГ №3518362). Недостатком описанного способа является использование компрессоров большей мощности для циркуляции газовой смеси на второй стадии, а следовательно, значительный расход энергии.

В патенте США №5472986 описан способ получения метанола из синтез-газа, в котором стехиометрическое количество водорода по отношению к оксидам углерода не превышает 90%. В изобретении используется прием рециркуляции водорода, выделенного из хвостовых газов, где в качестве рециркулирующего используется газ, обогащенный водородом и выделенный с помощью водород проницаемых мембран. В технологической схеме процесса рассмотрено использование каскада реакторов. Недостатком способа является то, что примененный прием рециркуляции газа с повышенным содержанием водорода не позволяет получить на входе в каждый последующий реактор оптимального для синтеза метанола состава реагирующего газа. Так, однако использованный авторами при описании изобретения параметр Н2/(2СО+3СO2) на входе в каждый последующий реактор составляют 0,9885, 0,9848, 0,9811 и 0,9745, что означает, что параметр Н2/(СО+СO2) не превышает 2, хотя известно, что оптимальным для реакции является параметр Н2/(СО+СO2)=2 и выше. Кроме того, приведенное в способе рабочее давление процесса составляет 72,7 атм требует использования дорогостоящих компрессоров высокого давления.

Известен способ получения метанола контактированием газовой смеси, содержащей оксид углерода, диоксид углерода и водород, с медьсодержащим катализатором при температуре 190-290°С и давлении 5-10 МПа в две стадии. На первой стадии медьсодержащий катализатор приводят в контакт с газовой смесью, содержащей 5-30 об.% оксида углерода и 0,3-20,0 об.% диоксида углерода при объемном отношении оксида углерода к диоксиду углерода 0,25-87 и объемном отношении водорода к сумме оксидов углерода 2-3,65. Эту стадию осуществляют в реакторе проточного или каскадного типа при объемной скорости исходной газовой смеси 4500-100000 ч-1, получая при этом газовую смесь, содержащую оксид углерода, диоксид углерода, водород, пары метанола и 0,02-1,38 об. % паров воды, указанные пары метанола и воды удаляют из газовой смеси. Оставшуюся газовую смесь, содержащую оксид углерода, диоксид углерода и водород, подают на вторую стадию, которую осуществляют в реакторе при циркуляции газовой смеси с объемной скоростью 7000-15000 ч-1, получая после второй стадии газовую смесь, содержащую оксид углерода, диоксид углерода и водород, пары метанола и воды, которые удаляют из газовой смеси (WO 88/00580).

К недостаткам указанного способа относится низкая удельная производительность медьсодержащего катализатора на второй стадии, составляющая в зависимости от условий синтеза 0,40-0,68 т/м3 час, незначительный вклад метанола, полученного на первой стадии, в общее его количество от 5,42 до 78,33%, высокие скорости циркуляции газовой смеси. Это предполагает использование компрессоров большой мощности и значительные затраты энергии для циркуляции газовой смеси, что существенно ухудшает технико-экономические показатели процесса.

В работах [Розовский А.Я. Экологически чистые моторные топлива на базе природного газа // Химия в интересах устойчивого развития. 2005. Т. 13. С. 701-712; Розовский А.Я. Диметиловый эфир и бензин из природного газа // Журн. Рос. хим. об-ва им. Д.И. Менделеева - 2003] упоминается, что если в синтезе метанола при пропускании через реактор с катализатором превращается 15-20% оксидов углерода, то в синтезе ДМЭ - 60-80% при близких условиях. Соответственно резко возрастает производительность единицы объема реактора, но что еще важнее - в нем можно использовать «бедный» синтез-газ, получаемый при окислении природного газа воздухом и содержащий 50-60% азота и всего 10-15% оксида углерода. По разным оценкам, прямой синтез ДМЭ из синтез-газа на 5-20% экономичнее синтеза эквивалентного количества метанола. Увеличение конверсии СО в результате одностадийного синтеза ДМЭ из синтез-газа на бифункциональных катализаторах объясняют быстрым превращением метанола в ДМЭ, что позволяет сдвигать равновесие реакции в сторону образования оксигенатов. Т.о., одностадийный синтез ДМЭ из смеси СО, СO2 и Н2 более производителен и требует меньше капитальных затрат, по сравнению с получением ДМЭ из синтез-газа в две стадии - через синтез метанола.

Известны также примеры прямого получения углеводородов бензинового ряда напрямую из синтез-газа. Все эти технологии много реакторные. Так, известен патент РФ №2143417, где повышение выхода жидкой фракции С5+ углеводородов в расчете на подаваемые оксиды углерода достигается путем каталитической переработки смеси СО, СO2 и Н2 в две стадии так, что на первой стадии исходное сырье контактирует с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего, мас. %: GuO 38-64, ZnO 24-34, Cr2O3 0-22, Аl2O3 6-9, смешанных в массовом соотношении (20-50):(80-50), газовый поток после реактора первой стадии без разделения направляют на вторую стадию, где при контакте с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего, (мас. %): ZnO 65-70, Cr2O3 29-34, W2O5 1, смешанных в соотношении (30-90):(70-1), происходит превращение диметилового эфира и компонентов синтез-газа в бензиновую фракцию, газообразные углеводороды и водную фракцию.

Известен способ получения ДМЭ и/или высокооктанового бензина из метанола, разработанный фирмой "Mobil Oil Corporation" (патент США №4587373). Согласно данному способу метанол подают в реактор, содержащий катализатор типа ZSM-5, при повышенной температуре и давлении 3-20 атм. Продукты реакции последовательно разделяют в сепараторах, абсорбере и ректификационных колоннах с выделением по варианту 1 - ДМЭ, стабильного бензина и олефинов, по варианту 2 - только стабильного бензина и олефинов. ДМЭ вместе с метанолом и водой в варианте 2 направляют на рециркуляцию для превращения в углеводороды. Заявляемый способ имеет отличия от аналога по типу перерабатываемого сырья и используемому катализатору.

Известен способ получения углеводородов путем переработки синтез-газа, содержащего водород и оксиды углерода и имеющего мольное отношение СО/Н2 выше 1 при условии, что синтез-газ, поступающий на конверсию, имеет мольное отношение СО/СO2 от 5 до 20 (патент США №4481305). Согласно изобретению процесс осуществляется в двух последовательно расположенных реакторах при давлении 5-100 атм без промежуточного выделения продуктов после первого реактора. В первом реакторе синтез-газ контактирует с одним или более катализаторами, ведущими превращение синтез-газа при температуре 150-400°С в метанол и далее в том же реакторе в ДМЭ.

Далее, газовая смесь направляется во второй реактор, где в присутствии цеолитного катализатора при температуре 150-600°С ДМЭ конвертирует в углеводороды, преимущественно жидкие при нормальных условиях.

Основными недостатками данного способа являются:

1) низкий выход бензиновой фракции на поданный "углерод" исходного сырья (29 мас. %), поскольку использование послойной загрузки катализатора в 1-м реакторе не позволяет обеспечить высокую конверсию СО.

2) в процессе не предусмотрено получение ДМЭ в качестве целевого продукта.

Таким образом, наиболее перспективными с точки зрения выхода метанола являются способы его получения, когда синтез-газ последовательно пропускают через каскад проточных реакторов в одну стадию без рециркуляции газовой смеси, при этом метанол и воду выделяют конденсацией после каждого реактора. С точки зрения последующего получения углеводородов в способах их прямого синтеза из синтез-газа оптимальным является обеспечение максимальной конверсии СО и выхода оксигенатов, не важно, что это будет метанол или ДМЭ, или их смеси.

Известен способ получения метанола, описанный в патенте РФ №2181117, согласно которому метанол получают контактированием газовой смеси, содержащей оксиды углерода и водород, с медьсодержащим катализатором при температуре 190-290°С, давлении 5,0-10,0 МПа и объемной скорости 4500-100000 ч-1. При этом исходную газовую смесь, содержащую 1,0-33,7 об. % оксида углерода, 0,3-22,5 об. % диоксида углерода при объемном отношении водорода к сумме оксидов углерода, равном 1,91-5,60, а также 0,5-50,0 об. % азота, последовательно пропускают через каскад проточных реакторов в одну стадию, при этом метанол и воду выделяют конденсацией после каждого реактора.

Применение данного способа ограничено верхним пределом содержания оксида углерода - 33,7 об. % в перерабатываемом синтез-газе. Это объясняется тем, что при более высоком содержании СО соотношение реагирующих компонентов на входе в каскад реакторов становится значительно ниже стехиометрического, что приводит к снижению степени превращения оксидов углерода в метанол из-за нарастающего недостатка водорода в каждом последующем проточном реакторе каскада. Вместе с тем при газификации различных техногенных, нефтяных и угольных отходов - технологии, являющейся наиболее перспективным процессом их переработки, содержание оксида углерода в получаемом синтез-газе (даже при паровой конверсии) составляет как правило величину свыше 35%, а соотношение Н2:СО≤2. Данный способ предусматривает получение только метанола.

Технической задачей настоящего изобретения является создание способа одновременного получения метанола и углеводородов бензинового ряда из синтез-газа в одном технологическом процессе при пониженном начальном соотношением Н2/СО в синтез-газе - не более 2, а также повышение суммарной степени превращения оксида углерода и увеличение выхода целевых продуктов: оксигенатов и жидкой фракции С5+ углеводородов.

Для достижения поставленной технической задачи предложен способ получения метанола и углеводородов бензинового ряда (УБР) из синтез-газа в каскаде из трех и более проточных каталитических реакторов (ПКР), заключающийся в том, что синтез-газ (СГ) с первоначальным соотношением водород-оксид углерода 1,5≤Н2:СО≤2, последовательно пропускают через первые по ходу ПКР с катализатором синтеза метанола с выделением метанола в качестве целевого продукта, затем остаточный после синтеза метанола поток СГ с соотношением водород-оксид углерода Н2:СО≥1 направляют в ПКР с бифункциональным катализатором синтеза диметилового эфира (ДМЭ), полученный ДМЭ направляют в ПКР синтеза УБР с последующим выделением УБР и отходов, направляемых на утилизацию.

Кроме того,

- синтез метанола проводят при температуре 200-270°С и давлении 50 атм;

- синтез ДМЭ проводят при температуре 270-320°С и давлении 50 атм;

- синтез УБР проводят при температуре 370-420°С и давлении 10 атм;

- часть полученного метанола направляют в ПКР синтеза УБР;

- в качестве катализатора синтеза метанола используют медь-цинк-алюминиевый катализатор, состава (в мас. %): СuО - 64,86; ZnO - 25,1; Аl2O3 - 10,04;

- в качестве катализатора синтеза ДМЭ используют механическую смесь (1/1-3/1) оксида алюминия марки А-64 и медь-цинк-алюминиевого катализатора;

- в качестве катализатора синтеза УБР используют катализатор на основе кристаллического алюмосиликата, типа пентасил, с величиной мольного отношения SiO2/Al2O3=20-100.

Сущность изобретения заключается в следующем - метанол и углеводороды бензинового ряда получают из синтез-газа с соотношением 1,5≤Н2:СО≤2 в каскаде из трех и более проточных реакторов, в первом(ых) реакторе(ах) каскада проводят синтез метанола с выделением его в качестве целевого продукта, а в двух последних по ходу каскада реакторах проводят сначала синтез ДМЭ без выделения ДМЭ в качестве целевого продукта, а затем синтез УБР.

По мере прохождения СГ через каскад реакторов синтеза метанола соотношение Н2:СО в остаточных потоках СГ уменьшается, что приводит к снижению конверсии синтеза метанола в каждом последующем реакторе каскада. Степень снижения конверсии зависит от величины начального соотношения Н2:СО, - чем меньше эта величина, тем быстрее снижается степень конверсии. Выбор количества реакторов синтеза метанола производят из условия достижения величины соотношения водород-оксид углерода Н2:СО≥1 в остаточном потоке СГ направляемого на синтез ДМЭ, а также заданной производительности по метанолу. Ограничение величины соотношения водород-оксид углерода значением Н2:СО≥1 является существенным с точки зрения получения степени конверсии при синтезе ДМЭ того же порядка, как и при синтезе метанола. При этом обеспечивается достижение технического результата, - одновременное получение метанола и углеводородов бензинового ряда из синтез-газа в одном технологическом процессе, а также повышение суммарной степени превращения оксида углерода и увеличение выхода оксигенатов и жидкой фракции С5+ углеводородов. При необходимости увеличения производительности процесса по УБР в этот поток может быть добавлен частично метанол, полученный в реакторах его синтеза. Производительность по метанолу на выходе в этом случае соответственно снижается. Заявляемые параметры проведения синтеза в ПКР (температура и давление) являются оптимальными с точки зрения выхода целевых продуктов и получены расчетно-экспериментальным путем. Выбор типов катализаторов для реализации предлагаемого способа определяется спецификой составов потоков синтез-газа, поступающих в реакторы синтеза.

Исходя из результатов собственных исследований, а также литературных источников наиболее оптимальным является использование следующих типов катализаторов.

В качестве катализатора синтеза метанола в предлагаемом способе используется медь-цинк-алюминиевый катализатор, состава (в мас. %): СuО - 64,86; ZnO - 25,1; Аl2O3 - 10,04 (в виде цилиндрических таблеток диаметром 5,0 мм и высотой 4,0 мм).

В качестве катализатора синтеза ДМЭ в предлагаемом способе используется механическая смесь (1/1-3/1) оксида алюминия марки А-64 (Рязанской катализаторной фабрики) и того же медь-цинк-алюминиевого катализатора.

В качестве катализатора синтеза углеводородов бензинового ряда используют катализатор на основе кристаллического алюмосиликата, типа пентасил, с величиной мольного отношения SiO2/Al2O3=20-100, характеризующегося наличием остаточного количества ионов натрия, эквивалентного содержанию 0,05-0,1 мас. % оксида натрия, содержащий указанный кристаллический алюмосиликат и связующий компонент, причем он дополнительно содержит оксиды редкоземельных элементов и оксид цинка при следующем соотношении компонентов, мас. %:

оксид цинка - 0,5-3,0

оксиды редкоземельных элементов - 0,1-5,0

кристаллический алюмосиликат - 60-70

связующее – остальное.

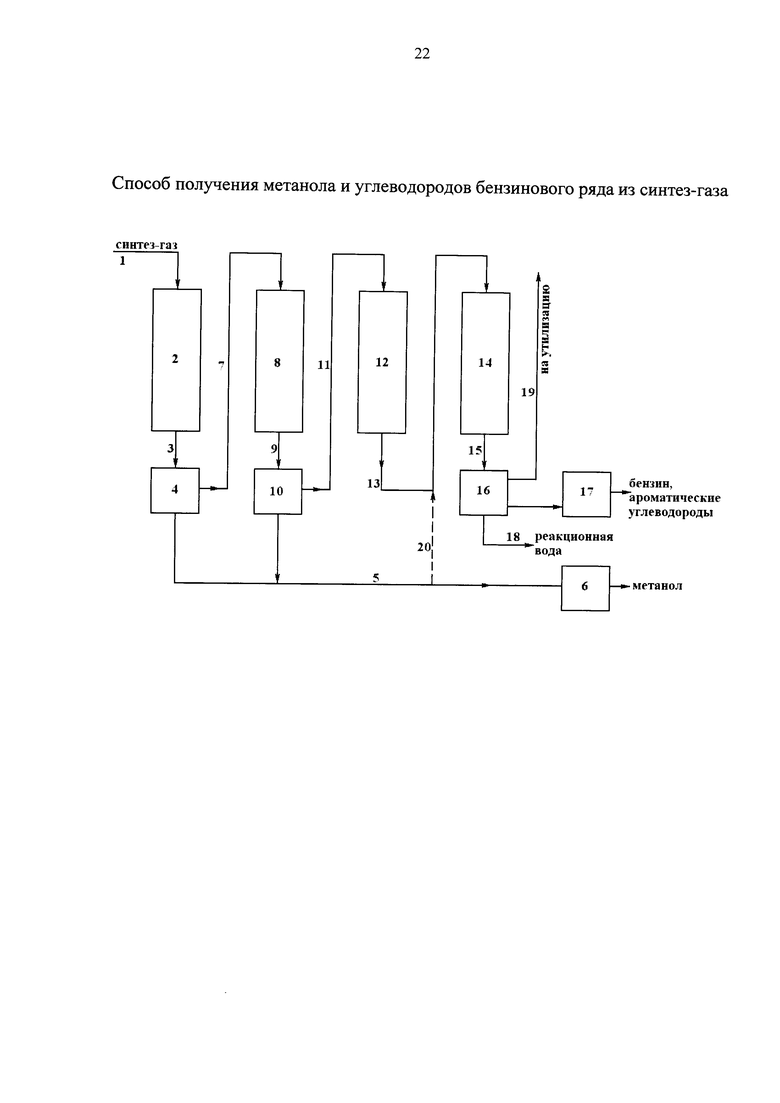

На чертеже показана общая схема реализация способа на примере каскада из четырех реакторов, где

1 - поток синтез-газа;

2 - первый ПКР синтеза метанола;

3 - продукты реакции с выхода первого ПКР синтеза метанола;

4 - сепаратор продуктов реакции с выхода первого ПКР синтеза метанола;

5 - линия сбора метанола;

6 - сборник метанола;

7 - непрореагировавший синтез-газ с выхода первого ПКР синтеза метанола;

8 - второй ПКР синтеза метанола;

9 - продукты реакции с выхода второго ПКР синтеза метанола;

10 - сепаратор продуктов реакции с выхода второго ПКР синтеза метанола;

11 - непрореагировавший синтез-газ с выхода второго ПКР синтеза метанола;

12 - ПКР синтеза ДМЭ;

13 - продукты реакции с выхода ПКР синтеза ДМЭ;

14 - ПКР синтеза УБР;

15 - продукты реакции с выхода ПКР синтеза УБР;

16 - сепаратор продуктов реакции синтеза УБР;

17 - сборник УБР;

18 - реакционная вода;

19 - поток остаточных газов на утилизацию;

20 - поток метанола на синтез УБР.

Рассмотрим порядок проведения способа на примере каскада из четырех реакторов.

Поток синтез-газа 1, содержащий водород и оксид углерода с соотношением 1,5≤Н2:СО≤2 при температуре 200-270°С, направляют в первый по ходу каскада проточный каталитический реактор 2 с катализатором синтеза метанола, например, медь-цинк-алюминиевым катализатором, состава (в мас. %): СuО - 64,86; ZnO - 25,1; Аl2О3 - 10,04 (в виде цилиндрических таблеток диаметром 5,0 мм и высотой 4,0 мм). Далее поток продуктов реакции 3 направляется в сепаратор 4, в котором разделяют полученный метанол и непрореагировавший синтез-газ. Метанол направляют по линии сбора метанола 5 в сборник метанола 6, а поток непрореагировавшего синтез-газа 7 нагретый до температуры 270-320°С направляют во второй по ходу каскада проточный каталитический реактор 8 с катализатором синтеза метанола. Далее поток продуктов реакции 9 направляется в сепаратор 10, в котором разделяют полученный метанол и непрореагировавший синтез-газ. Метанол направляют по линии сбора метанола 5 в сборник 6.

Далее поток непрореагировавшего синтез-газа 11 с содержанием водород-оксид углерода Н2:СО≥1, нагретый до температуры 370-420°С, направляют в третий по ходу каскада проточный каталитический реактор 12 с бифункциональным катализатором синтеза ДМЭ, например, механическую смесь (1/1-3/1) оксида алюминия марки А-64 (Рязанской катализаторной фабрики) и того же медь-цинк-алюминиевого катализатора. Продукты реакции 13 с выхода реактора 12 направляются в каталитический реактор синтеза углеводородов бензинового ряда 14. В качестве катализатора синтеза УБР используют катализатор на основе кристаллического алюмосиликата, типа пентасил, с величиной мольного отношения SiO2/Al2O3=20-100, характеризующегося наличием остаточного количества ионов натрия, эквивалентного содержанию 0,05-0,1 мас. % оксида натрия, содержащий указанный кристаллический алюмосиликат и связующий компонент, причем он дополнительно содержит оксиды редкоземельных элементов и оксид цинка при следующем соотношении компонентов, мас. %:

оксид цинка - 0,5-3,0

оксиды редкоземельных элементов - 0,1-5,0

кристаллический алюмосиликат - 60-70

связующее – остальное.

В поток на вход реактора синтеза углеводородов 14 может быть частично добавлен поток метанола 20 из линии сбора метанола 5.

Продукты реакции 15 с выхода реактора 14 направляются в сепаратор 16, в котором выделяют УБР (бензин, ароматические углеводороды), реакционную воду 18 и остаточные газообразные продукты 19, содержащие, в том числе водород и низшие углеводороды. Бензин и ароматические углеводороды направляют в сборник продуктов 17, реакционную воду 18 используют для производства пара, а остаточные газообразные продукты 19 можно использовать как топливный газ для производства тепла и/или электроэнергии.

Процесс синтеза метанола и ДМЭ проводят при давлении 50 атм, а синтеза углеводородов - при давлении 10 атм.

Подогрев потока синтез-газа 1 до нужной температуры, а также промежуточных потоков 7, 11, 13 и 20, поступающих на входы в ПКР, осуществляют с помощью, например, трубчатых газовых печей (на схеме не показаны). Нагрев можно осуществлять, например, путем сжигания части остаточных газообразных продуктов 19.

Изобретение иллюстрируется следующими примерами.

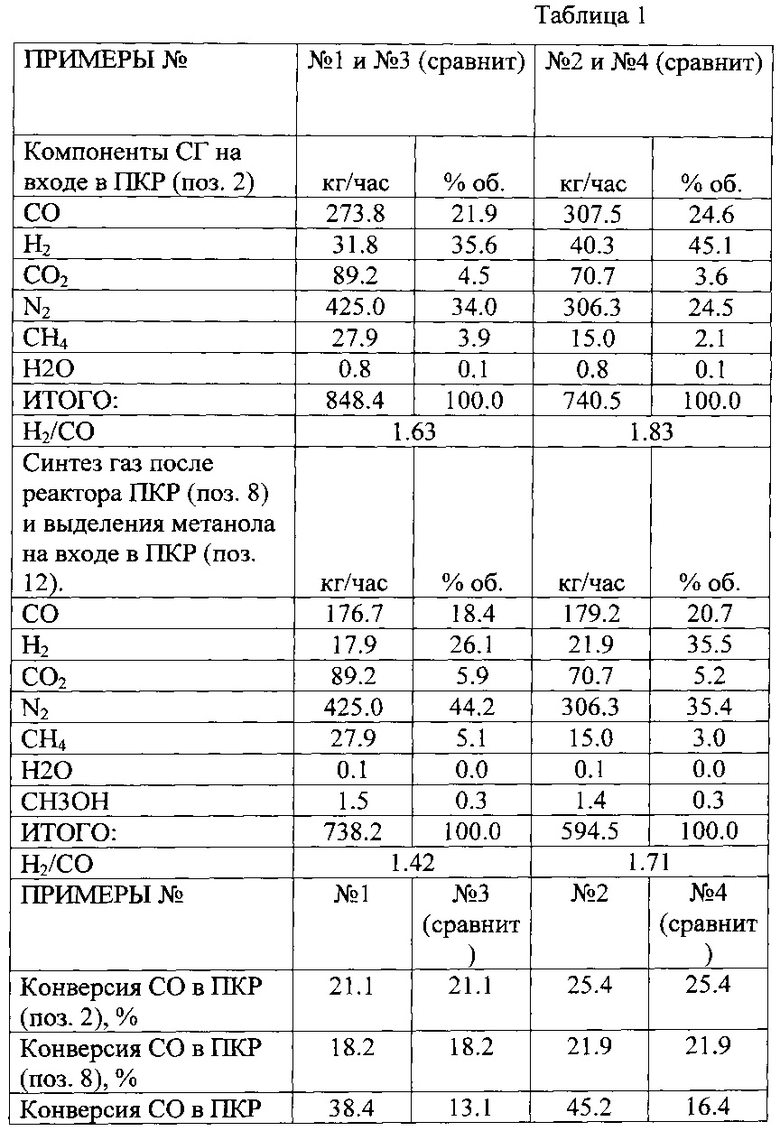

Расчет количества получаемых оксигенатов (метанола и ДМЭ) проведен на 1000 м3 исходного СГ с различным соотношением Н2/СО (1,63 и 1,83), подаваемым в каскад ПКР (Фигура) с выделением метанола после ПКР (поз. 2) и ПКР (поз. 8), при этом в ПКР (поз. 12) загружен бифункциональный катализатор синтеза ДМЭ (примеры №1 и №2). В сравнительных примерах №3 и №4 рассмотрен вариант, когда в ПКР (поз. 12) загружен катализатор синтеза метанола.

Из сопоставления примеров по изобретению (№1 и 2) и сравнительных примеров (№3 и 4) видно, что замена в последнем реакторе каскада метанольного катализатора на бифункциональный катализатор прямого синтеза ДМЭ приводит к существенному росту общей конверсии СО, а также общего количества полученных оксигенатов (метанола и ДМЭ). Следует отметить, что при работе на СГ с соотношением Н2/СO=1.63 (пример №1) удалось достичь большего относительного прироста в количестве полученных оксигенатов (24,8%), по сравнению с 20,1% при работе на СГ с Н2/СО=1.83 (пример №3).

Для получения УБР из оксигенатов газовые продукты из последнего реактора каскада получения оксигенатов, содержащие преимущественно ДМЭ, после смешения с частью метанола, полученных в первых двух реакторах, и дополнительного подогрева до температуры 370-420°С, направляют непосредственно в реактор получения жидких углеводородов.

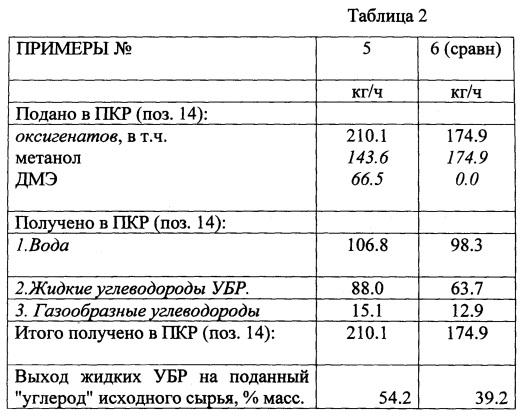

В таблице 2 приведен материальный баланс процесса переработки оксигенатов в бензин при 100% конверсии оксигенатов. Оксигенаты получены из СГ с Н2/СО=1.83. Даны примеры осуществления способа, пример №5, когда превращению в УБР подвергается ДМЭ из последнего реактора и (для простоты сравнения) весь метанол из реакторов синтеза метанола (по примеру №2 из таблицы 1), а также сравнительный пример №6, когда превращению подвергается весь метанол, полученный в каскаде из 3-х реакторов синтеза метанола (по примеру №4 из таблицы 1).

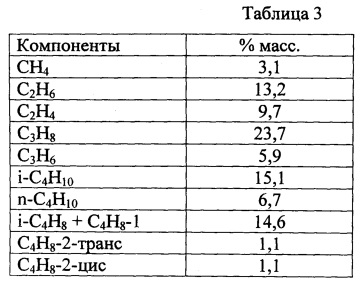

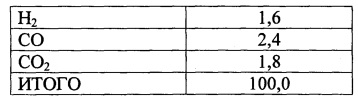

В таблица 3 приведен средний состав газообразных углеводородов, образующихся в ПКР (поз. 14) при получении бензина из оксигенатов по предлагаемому способу по примеру №5.

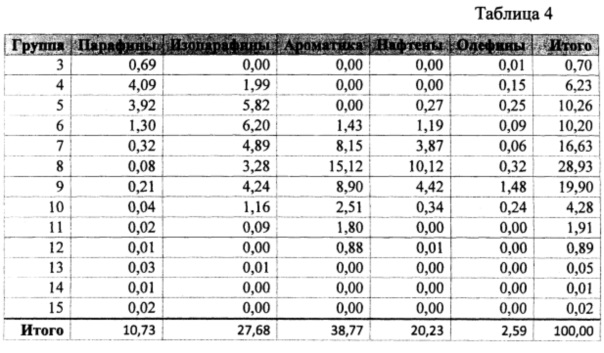

В таблице 4 приведен средний состав УБР, образующихся в ПКР (поз. 14) при получении бензина из оксигенатов по предлагаемому способу по примеру №5. (Мас, %).

Таким образом, согласно таблице 2, выход жидких УБР. на поданный "углерод" исходного сырья в предлагаемом в настоящем изобретении способе достигает значения 54.2% мас., что существенно выше, чем, например, в изобретении-аналоге (29% мас.), согласно патенту США №4481305.

Дополнительными преимуществами технических решений, используемых в предлагаемом способе, является то, что:

- ценные продукты нефтехимии могут производиться с высоким выходом утилизацией различных техногенных, нефтяных и угольных отходов при газификации которых получается синтез-газ с соотношением 1,6≤Н2:СО≤2.

- В процессе отсутствуют рециркуляционные потоки, требующие дополнительных затрат энергии.

- реакторы синтеза метанола и следующий в каскаде реактор синтеза ДМЭ работают в одном диапазоне давлений.

- в зависимости от состава исходного синтез-газа (соотношение Н2/СО и количества СO2 и балластных газов) предусматривается либо сокращение, либо увеличение числа реакторов синтеза метанола, в которых для эффективного синтеза соотношение Н2/СО не должно быть менее 1,6.

- отпадает необходимость промежуточного выделения оксигенатов (преимущественно ДМЭ) перед их подачей в реактор синтеза углеводородов.

- предусматривается ввод или вывод одного или нескольких метанольных реакторов в каскаде, а также вариант частичного использования полученного метанола в процессе синтеза УБР, что позволяет легко регулировать мощность установки и соотношение получаемого метанола и углеводородов, учитывая конъюнктурный спрос на продукцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ БИОМАССЫ | 2018 |

|

RU2674158C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ БЕНЗИНОВОГО РЯДА ИЗ ПОПУТНОГО НЕФТЯНОГО ГАЗА ЧЕРЕЗ СИНТЕЗ-ГАЗ И ОКСИГЕНАТЫ | 2015 |

|

RU2616981C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ СИНТЕЗ-ГАЗА | 2010 |

|

RU2543482C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ ТРУДНО КОНВЕРТИРУЕМЫХ ОКСИГЕНАТОВ В БЕНЗИН | 2006 |

|

RU2428455C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2005 |

|

RU2286327C1 |

| СПОСОБ СИНТЕЗА УГЛЕВОДОРОДНЫХ КОМПОНЕНТОВ БЕНЗИНА | 2007 |

|

RU2448147C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 2010 |

|

RU2442767C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ ОКСИДОВ УГЛЕРОДА И ВОДОРОДА | 2005 |

|

RU2284312C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ ВОДОРОДА И ОКСИДОВ УГЛЕРОДА (ВАРИАНТЫ) | 2008 |

|

RU2375407C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ НЕФТИ ИЗ ПРИРОДНОГО ИЛИ ПОПУТНОГО НЕФТЯНОГО ГАЗА (ВАРИАНТЫ) | 2016 |

|

RU2649629C1 |

Изобретение относится к способу получения метанола и углеводородов бензинового ряда (УБР) из синтез-газа. Способ проводят в каскаде из трех и более проточных каталитических реакторов (ПКР), при этом синтез-газ (СГ) с первоначальным соотношением водород-оксид углерода 1,5≤Н2:СО≤2, последовательно пропускают через первые по ходу ПКР с катализатором синтеза метанола с выделением метанола в качестве целевого продукта, затем остаточный после синтеза метанола поток СГ с соотношением водород-оксид углерода Н2:СО≥1 направляют в ПКР с бифункциональным катализатором синтеза диметилового эфира (ДМЭ), а полученный ДМЭ направляют в ПКР синтеза УБР с последующим выделением УБР и отходов, направляемых на утилизацию. Предлагаемый способ позволяет повысить суммарную степень превращения оксида углерода и увеличить выход целевых продуктов. 7 з.п. ф-лы, 1 ил., 4 табл., 6 пр.

1. Способ получения метанола и углеводородов бензинового ряда (УБР) из синтез-газа в каскаде из трех и более проточных каталитических реакторов (ПКР), заключающийся в том, что синтез-газ (СГ) с первоначальным соотношением водород-оксид углерода 1,5≤Н2:СО≤2 последовательно пропускают через первые по ходу ПКР с катализатором синтеза метанола с выделением метанола в качестве целевого продукта, затем остаточный после синтеза метанола поток СГ с соотношением водород-оксид углерода Н2:СО≥1 направляют в ПКР с бифункциональным катализатором синтеза диметилового эфира (ДМЭ), полученный ДМЭ направляют в ПКР синтеза УБР с последующим выделением УБР и отходов, направляемых на утилизацию.

2. Способ по п. 1, отличающийся тем, что синтез метанола проводят при температуре 200-270°C и давлении 50 атм.

3. Способ по п. 1, отличающийся тем, что синтеза ДМЭ проводят при температуре 270-320°C и давлении 50 атм.

4. Способ по п. 1, отличающийся тем, что синтеза УБР проводят при температуре 370-420°C и давлении 10 атм.

5. Способ по п. 1, отличающийся тем, что часть полученного метанола направляют в ПКР синтеза УБР.

6. Способ по п. 1, отличающийся тем, что в качестве катализатора синтеза метанола используют медь-цинк-алюминиевый катализатор, состава (мас.%): CuO - 64,86; ZnO - 25,1; Al2O3 - 10,04.

7. Способ по п. 1, отличающийся тем, что в качестве катализатора синтеза ДМЭ используют механическую смесь (1/1-3/1) оксида алюминия марки А-64 и медь-цинк-алюминиевого катализатора по п. 6.

8. Способ по п. 1, отличающийся тем, что в качестве катализатора синтеза УБР используют катализатор на основе кристаллического алюмосиликата типа пентасил с величиной мольного отношения SiO2/Al2O3=20-100.

| US 4481305A1, 06.11.1984 | |||

| Приспособление к токоприемнику для автоматической остановки трамвайных вагонов при соскакивании контактного ролика с провода | 1928 |

|

SU12491A1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ ВОДОРОДА И ОКСИДОВ УГЛЕРОДА (ВАРИАНТЫ) | 2008 |

|

RU2375407C2 |

| Способ получения синтетического бензина | 1974 |

|

SU632296A3 |

Авторы

Даты

2017-02-08—Публикация

2015-12-09—Подача