Уровень техники

Настоящее раскрытие относится к составам на основе модифицированной растворителем смолы и выполненным из них прозрачным материалам, как, например, материалы заполнителя под кристаллом. Более конкретно, состав на основе модифицированной растворителем смолы включает в себя термореактивную смолу, по меньшей мере, один растворитель и функционализированную коллоидную двуокись кремния. Конечный отвержденный состав имеет низкий коэффициент теплового расширения и высокую температуру стеклования.

Потребность в обеспечении меньших размеров и создании более сложных электронных устройств стимулирует электронную промышленность в направлении разработки улучшенных интегральных схем в модульном исполнении, которые позволяют поддерживать более высокую плотность входов-выходов (I/O), а также обладают улучшенными рабочими характеристиками при меньшей площади матрицы. Хотя для удовлетворения этих требований была разработана технология интегральных микросхем с перевернутым кристаллом, слабое место конструкции микросхемы с перевернутым кристаллом состоит в том, что возникает существенное механическое напряжение, воздействующее на контактные столбики из припоя во время теплового цикла, в результате несоответствия коэффициента теплового расширения (КТР, СТЕ) между кристаллом кремния и подложкой. Такое несоответствие, в свою очередь, приводит к механическим и электрическим отказам электронных устройств. В настоящее время используют капиллярный заполнитель под кристаллом для заполнения промежутков между кристаллом кремния и подложкой для улучшения усталостной долговечности контактных столбиков из припоя; однако производственные процессы при использовании капиллярного заполнителя под кристаллом приводят к необходимости введения дополнительных этапов в процессе сборки микросхемы, что снижает производительность.

В идеале смолы для заполнителя под кристаллом должны применяться на этапе изготовления полупроводниковой пластины для исключения снижения эффективности производства в связи с использованием капиллярного заполнителя под кристаллом. Однако использование смол, содержащих обычные наполнители на основе плавленой двуокиси кремния, необходимые для обеспечения низкого КТР, является проблематичным, поскольку наполнители на основе плавленой двуокиси кремния затеняют направляющие метки, используемые при разрезании полупроводниковой пластины, а также влияют на формирование хорошего электрического соединения во время операций оплавления припоя. Таким образом, в некоторых вариантах применения требуется улучшенная прозрачность, которая обеспечивает эффективное разрезание полупроводниковой пластины, на которую были нанесены материалы заполнителя под кристаллом.

Таким образом, требуется разработать улучшенный материал заполнителя под кристаллом, имеющий низкий КТР и повышенную прозрачность.

Сущность изобретения

Настоящее раскрытие относится к составу, содержащему, по меньшей мере, одну отверждаемую ароматическую эпоксидную смолу, по меньшей мере, один растворитель, наполнитель из коллоидного диоксида кремния и, по меньшей мере, один компонент, выбранный из группы, состоящей из циклоалифатического эпоксидного мономера, алифатического эпоксидного мономера, гидроксиароматических соединений и их комбинаций и смесей. Настоящее раскрытие также относится к составам прозрачного заполнителя под кристаллом, содержащего, по меньшей мере, одну затвердевающую смолу, в частности крезольно-новолачную эпоксидную смолу, в комбинации с по меньшей мере одним растворителем, наполнителем из дисперсии коллоидного диоксида кремния, который функционализирован, по меньшей мере, одним органоалкоксисиланом, где предпочтительный диапазон размеров частиц коллоидного диоксида кремния обычно составляет приблизительно от 50 нм до 100 нм; и, по меньшей мере, один компонент, выбранный из группы, состоящей из циклоалифатической эпоксидной смолы, алифатической эпоксидной смолы, гидроксиароматических соединений и их смесей и комбинаций; а также по меньшей мере один катализатор. Предпочтительно смола, используемая в составе, формирует твердую, прозрачную смолу на стадии В после удаления растворителя и затем, после отверждения, образует термореактивную смолу с низким КТР, высокой температурой стеклования Тg.

Материал заполнителя под кристаллом изготовлен с использованием способа комбинирования нагретой суспензии наполнителя и растворителя со смолой с необязательными добавками, формирования смолы на стадии В путем удаления растворителя и повторного нагрева смолы для отверждения материала и для формирования, таким образом, термореактивной смолы с низким КТР и высокой Тg.

Подробное описание изобретения

Настоящее раскрытие относится к составам на основе модифицированной растворителем смолы, которые можно использовать в качестве материала заполнителя под кристаллом. Составы на основе модифицированной растворителем смолы включают в себя матрицу из смолы, состоящую, по меньшей мере, из одной ароматической эпоксидной смолы и, по меньшей мере, одной циклоалифатической эпоксидной смолы, алифатической эпоксидной смолы или гидроксиароматических соединений, или их смесей, или комбинаций. Матрица из смолы скомбинирована, по меньшей мере, с одним растворителем и дисперсией наполнителя из твердых частиц. В одном варианте выполнения ароматическая эпоксидная смола представляет собой эпоксид, полученный из крезольной новолачной смолы. В другом варианте выполнения дисперсия наполнителя из твердых частиц содержит, по меньшей мере, одну функционализированную коллоидную двуокись кремния. Состав на основе модифицированной растворителем смолы может также включать в себя, помимо других добавок, один или несколько отвердителей и/или катализаторов. После нагрева и удаления растворителя комбинация формирует прозрачную смолу на стадии В. После удаления растворителя материалы заполнителя под кристаллом могут быть окончательно отверждены путем нагрева до получения прозрачной отвержденной твердой смолы с малым коэффициентом теплового расширения ("КТР") и высокой температурой стеклования ("Tg"). Наполнитель из коллоидной двуокиси кремния по существу равномерно распределен в описываемых составах, и такое распределение остается стабильным при комнатной температуре и во время удаления растворителя и каких-либо этапов отверждения. Прозрачность полученной в результате смолы является полезной, поскольку материал заполнителя под кристаллом, особенно заполнителя под кристаллом до уровня полупроводниковой пластины, должен обеспечивать видимость направляющих меток для разрезания полупроводниковой пластины, производимого во время операции разрезания полупроводниковой пластины. В некоторых вариантах выполнения материал заполнителя под кристаллом может обладать возможностями самофлюсующегося материала.

Используемый здесь термин "низкий коэффициент теплового расширения" означает отвердевший общий состав с коэффициентом теплового расширения, который ниже, чем коэффициент теплового расширения основной смолы, измеряемый в частях на миллион на градус Цельсия (ppm/°C). Как правило, коэффициент теплового расширения отвердевшего общего состава ниже приблизительно 50 ppm/°C. Используемый здесь термин "отвердевший" относится к общему составу с химически активными группами, в котором прореагировало от приблизительно 50% до приблизительно 100% химически активных групп. Используемый здесь термин "смола на стадии В" относится к вторичной стадии термореактивных смол, в которых смолы обычно являются твердыми и могут обладать только частичной растворимостью в общих растворителях. Термин "температура стеклования" обозначает здесь температуру, при которой аморфный материал изменяет свое состояние с твердого на пластичное. Термин "низкая вязкость общего состава перед отверждением" обычно относится к вязкости материала заполнителя под кристаллом в диапазоне от приблизительно 50 сП до приблизительно 100000 сП и, предпочтительно, в диапазоне от приблизительно 200 сП до приблизительно 20000 сП при температуре 25°С перед отверждением состава. Используемый здесь термин "прозрачный" относится к максимальному проценту затемнения, равному 15, обычно максимальному проценту затемнения, равному десяти (10); и самое большее, обычно максимальному проценту затемнения, равному трем (3).

Смолы, пригодные для использования в составах на основе модифицированной растворителем смолы, включают в себя, без ограничения указанными, эпоксидные смолы, полидиметилсилоксановые смолы, акрилатные смолы, другие органофункционализированные полисилоксановые смолы, полиимидные смолы, фторполимерные смолы, бензоциклобутеновые смолы, фторированные простые полиаллиловые эфиры, полиамидные смолы, полиимидоамидные смолы, фенолкрезольные смолы, ароматические полиэфирные смолы, смолы полифениленового эфира (РРЕ), бисмалеимидные триазиновые смолы и любые другие полимерные системы, известные специалистам в данной области техники, которые могут быть подвержены отверждению с получением в высокой степени сшитого термореактивного материала. (Общие полимеры см. в "Polymer Handbook", Branduf, J.; Immergut, E.H.; Grulke, Eric A.; Wiley Interscience Publication, New York, 4th ed. (1999); "Polymer Data Handbook"; Mark, James, Oxford University Press, New York (1999)). Предпочтительные отверждаемые термореактивные материалы представляют собой эпоксидные смолы, акрилатные смолы, полидиметилсилоксановые смолы и другие органофункционализированные полисилоксановые смолы, которые могут формировать сшитые сети в результате свободнорадикальной полимеризации, переноса атомов, радикальной полимеризации, полимеризации с раскрытием кольца, полимеризации метатезиса с размыканием кольца, анионной полимеризации, катионной полимеризации или любого другого способа, известного специалистам в данной области техники. Подходящие отверждаемые кремниевые смолы включают в себя, например, отверждаемые при добавке и отверждаемые при конденсации матрицы, как описано в "Chemistry and Technology of Silicone"; Noll, W., Academic Press (1968).

Эпоксидные смолы предпочтительно представляют собой матрицу эпоксидной смолы, включающую в себя, по меньшей мере, одну ароматическую эпоксидную смолу и, по меньшей мере, один циклоалифатический эпоксидный мономер, алифатический эпоксидный мономер или гидроксиароматическое соединение, или смесь любого из приведенных выше. Эпоксидные смолы могут дополнительно включать в себя любую органическую систему или неорганическую систему с функциональностью эпоксида. Если в данных описании и в формуле изобретения описаны смолы, включающие в себя ароматические, алифатические и циклоалифатические смолы, то предполагаются либо определенно указанная смола, либо молекулы, имеющие часть указанной смолы. Используемые эпоксидные смолы включают в себя смолы, описанные в публикации "Chemistry and Technology of the Epoxy Resins," B.Ellis (Ed.) Chapman Hall 1993, New York and "Epoxy Resins Chemistry and Technology," C. May and Y. Tanaka, Marcell Dekker, New York (1972). Эпоксидные смолы представляют собой отверждаемые мономеры и олигомеры, которые можно смешивать с дисперсией наполнителя. Эпоксидные смолы могут включать в себя ароматическую эпоксидную смолу или алициклическую эпоксидную смолу, содержащую две или более эпоксидных групп в своей молекуле. Эпоксидные смолы в составе в соответствии с настоящим раскрытием предпочтительно имеют две или более функциональностей и, более предпочтительно, от двух до четырех функциональностей. Используемые эпоксидные смолы также включают в себя смолы, которые могут быть произведены в результате реакции гидроксил-, карбоксил- или аминосодержащего соединения с эпихлоргидрином, предпочтительно в присутствии основного катализатора, такого как гидроксид металла, например гидроксид натрия. Также в состав включают эпоксидные смолы, полученные в результате реакции соединения, содержащего, по меньшей мере, одну и, предпочтительно, две или более двойных связей углерода с углеродом, с пероксидом, таким как пероксикислота.

Ароматические эпоксидные смолы, используемые в матрице эпоксидной смолы, предпочтительно содержат две или более эпоксидных функциональных групп и, более предпочтительно, от двух до четырех эпоксидных функциональных групп. Добавление этих материалов обеспечивает для состава смолы более высокую температуру стеклования (Tg). Примеры ароматических эпоксидных смол, используемых в настоящем раскрытии, включают в себя крезольные новолачные эпоксидные смолы, эпоксидные смолы на основе бисфенола А, эпоксидные смолы на основе бисфенола F, фенольные новолачные эпоксидные смолы, бисфенольные эпоксидные смолы, бифенильные эпоксидные смолы, 4,4'-бифенильные эпоксидные смолы, полифункциональные эпоксидные смолы, дивинилбензолдиоксид и 2-глицидилфенилглицидиловый эфир. Примеры трифункциональных ароматических эпоксидных смол включают в себя триглицидилизоциануратный эпоксид VG3101L, произведенный компанией Mitsui Chemical и т.п., и примеры тетрафункциональных ароматических эпоксидных смол включают в себя Araldite MTO163 производства компании Ciba Geigy и т.п. В одном варианте выполнения предпочтительные эпоксидные смолы для использования в настоящем раскрытии включают в себя крезольные новолачные эпоксидные смолы и эпоксидные смолы - производные бисфенолов.

Многофункциональные эпоксидные мономеры включают в состав в соответствии с настоящим раскрытием в количествах в диапазоне от приблизительно 1 мас.% до приблизительно 70 мас.% от общего состава, предпочтительно, в диапазоне от приблизительно 5 мас.% до приблизительно 35 мас.% В некоторых случаях количество эпоксидной смолы регулируют так, чтобы оно соответствовало молярному количеству других реагентов, таких как отвердители новолачной смолы.

Циклоалифатические эпоксидные смолы, используемые в составах в соответствии с настоящим изобретением, хорошо известны в данной области техники и, как описано здесь, представляют собой соединения, которые содержат, по меньшей мере, приблизительно одну циклоалифатическую группу и, по меньшей мере, одну эпоксидную группу. В одном варианте выполнения эпоксиды из циклоалифатических олефинов являются предпочтительными. Более предпочтительные циклоалифатические эпоксиды представляют собой соединения, которые содержат приблизительно одну циклоалифатическую группу и, по меньшей мере, два эпоксидных кольца на молекулу. Конкретные примеры включают в себя 3-(1,2-эпоксиэтил)-7-оксабициклогептан;

бис(7-оксабициклогептилметиловый) эфир гександиловой кислоты; 2-(7-оксабициклогепт-3-ил)спиро(1,3-диокса-5,3'-(7)-оксабициклогептан; метил-3,4-эпоксициклогексанкарбоксилат, 3-циклогексенилметил-3-циклогексенилкарбоксилатдиэпоксид, 2-(3,4-эпокси)циклогексил-5,5-спиро-(3,4-эпокси)циклогексан-м-диоксан, 3,4-эпоксициклогексилалкил-3,4-эпоксициклогексанкарбоксилат, 3,4-эпокси-6-метилциклогексилметил-3,4-эпокси-6-метилциклогексанкарбоксилат, винилциклогександиоксид, бис(3,4-эпоксициклогексилметил)адипат, бис(3,4-эпокси-6-метилциклогексилметил)адипат, экзо-экзо-бис(2,3-эпоксициклопентиловый) эфир, эндо-экзо-бис(2,3-эпоксициклопентиловый) эфир, 2,2-бис(4-(2,3-эпоксипропокси)циклогексил)пропан, 2,6-бис(2,3-эпоксипропоксициклогексил-п-диоксан), 2,6-бис(2,3-эпоксипропокси)норборнен, диглицидиловый эфир димера линолевой кислоты, диоксид лимонена, 2,2-бис(3,4-эпоксициклогексил)пропан, диоксид дициклопентадиена, 1,2-эпокси-6-(2,3-эпоксипропокси)гексагидро-4,7-метаноиндан, п-(2,3-эпокси)циклопентилфенил-2,3-эпоксипропиловый эфир, 1-(2,3-эпоксипропокси)фенил-5,6-эпоксигексагидро-4,7-метаноиндан, о-(2,3-эпокси)циклопентилфенил-2,3-эпоксипропиловый эфир), 1,2-бис(5-(1,2-эпокси)-4,7-гексагидрометаноинданоксил)этан, циклопентенилфенилглицидиловый эфир, циклогександиолдиглицидиловый эфир, диоксид бутадиена, диоксид диметилпентана, диглицидиловый эфир, 1,4-бутандиолдиглицидиловый эфир, диэтиленгликольдиглицидиловый эфир и диоксид дипентена, и диглицидилгексагидрофталат. Обычно циклоалифатическая эпоксидная смола представляет собой 3-циклогексенилметил-3-циклогексенилкарбоксилатдиэпоксид.

Циклоалифатические эпоксидные мономеры включены в состав на основе модифицированной растворителем смолы в количествах в диапазоне от приблизительно 0,3 мас.% до приблизительно 15 мас.% от общего состава, предпочтительно, в диапазоне от приблизительно 0,5 мас.% до приблизительно 10 мас.%.

Алифатические эпоксидные смолы, используемые в составах на основе модифицированной растворителем смолы, включают в себя соединения, которые содержат, по меньшей мере, одну алифатическую группу, включая C4-C20 алифатические смолы или смолы полигликолевого типа. Алифатическая эпоксидная смола может быть либо монофункциональной, то есть содержать одну эпоксидную группу на молекулу, или полифункциональной, то есть содержать две или более эпоксидных групп на молекулу. Примеры алифатических эпоксидных смол включают в себя, без ограничения указанными, диоксид бутадиена, диоксид диметилпентана, диглицидиловый эфир, 1,4-бутандиолдиглицидиловый эфир, диэтиленгликольдиглицидиловый эфир и диоксид дипентена. Такие алифатические эпоксидные смолы являются коммерчески доступными, например, такие как DER 732 и DER 736, поставляемые компанией Dow.

Алифатические эпоксидные мономеры включают в состав на основе модифицированной растворителем смолы в количествах в диапазоне от приблизительно 0,3 мас.% до приблизительно 15 мас.% от общего состава, причем диапазон от приблизительно 0,5 мас.% до приблизительно 10 мас.% является предпочтительным.

Можно использовать кремнийэпоксидные смолы, и они могут иметь формулу:

MaM'bDcD'dTeT'fQg,

где нижние индексы a, b, c, d, e, f и g равны нулю или положительному целому числу, с тем ограничением, что сумма нижних индексов b, d и f равна единице или больше; где М имеет формулу:

R1 3SiO1/2,

М' имеет формулу:

(Z)R2 2SiO1/2,

D имеет формулу:

R3 2SiO2/2,

D' имеет формулу:

(Z) R4SiO2/2,

T имеет формулу:

R5SiO3/2,

T' имеет формулу:

(Z)SiO3/2,

и Q имеет формулу SiO4/2, где каждый из R1, R2, R3, R4, R5 независимо в каждом случае представляет собой атом водорода, C1-22алкил, C1-22алкокси, C2-22алкенил, C6-14арил, C6-22алкилзамещенный арил и C6-22арилалкил, причем эти группы могут быть галогенированы, например, фторированы, так что они будут содержать фторуглеводороды, такие как C1-22фторалкил, или могут содержать аминогруппы с образованием аминоалкилов, например, аминопропила или аминоэтиламинопропила, или могут содержать полиэфирные звенья формулы (CH2CHR6O)k, где R6 представляет собой CH3 или H, и k находится в диапазоне от приблизительно 4 до 20; и Z, независимо от места присоединения, представляет эпоксидную группу. Термин "алкил", используемый в различных вариантах выполнения настоящего раскрытия, предназначен для обозначения радикалов нормального алкила, разветвленного алкила, аралкила и циклоалкила. Нормальные и разветвленные алкильные радикалы предпочтительно представляют собой радикалы, содержащие в диапазоне от приблизительно 1 до приблизительно 12 атомов углерода, и включают в себя в качестве иллюстративных неограничивающих примеров метил, этил, пропил, изопропил, бутил, трет-бутил, пентил, неопентил и гексил. Представленные циклоалкильные радикалы предпочтительно содержат в диапазоне от приблизительно 4 до приблизительно 12 атомов углерода в кольце. Некоторые иллюстративные неограничивающие примеры этих циклоалкильных радикалов включают в себя циклобутил, циклопентил, циклогексил, метилциклогексил и циклогептил. Предпочтительные аралкильные радикалы содержат в диапазоне от приблизительно 7 до приблизительно 14 атомов углерода; они включают в себя, без ограничения указанными, бензил, фенилбутил, фенилпропил и фенилэтил. Арильные радикалы, используемые в различных вариантах выполнения настоящего раскрытия, предпочтительно содержат в диапазоне от приблизительно 6 до приблизительно 14 атомов углерода в кольце. Некоторые иллюстративные неограничивающие примеры этих арильных радикалов включают в себя фенил, бифенил и нафтил. Иллюстративный неограничивающий пример пригодной для использования галогенированной части представляет трифторпропил. Также в настоящем раскрытии предусматривается использование комбинаций эпоксидных мономеров и олигомеров.

Растворители, пригодные для использования со смолой, включают в себя, например, 1-метокси-2-пропанол, метоксипропанолацетат, бутилацетат, метоксиэтиловый эфир, метанол, этанол, изопропанол, этиленгликоль, этилцеллозольв, метилэтилкетон, циклогексанон, бензол, толуол, ксилол и целлозольвы, такие как этилацетат, целлозольвацетат, бутилцеллозольвацетат, карбитолацетат и бутилкарбитолацетат. Эти растворители можно использовать по отдельности или в виде комбинации из двух или более членов. В одном варианте выполнения предпочтительный растворитель для использования с данным раскрытием представляет собой 1-метокси-2-пропанол. Растворитель присутствует в составе на основе модифицированной растворителем смолы в количестве от приблизительно 5 процентов до приблизительно 70 процентов масс., предпочтительно от приблизительно 15 процентов масс. до приблизительно 40 процентов масс. и в диапазоне между этими числами.

Наполнитель, используемый для получения модифицированных наполнителей в составе, в соответствии с настоящим раскрытием предпочтительно представляет собой коллоидную двуокись кремния, которая представляет собой дисперсию частиц двуокиси кремния (SiO2), имеющих субмикронные размеры, в водной или другой среде растворителя. Дисперсия содержит, по меньшей мере, от приблизительно 10 процентов масс. до приблизительно 85 процентов масс. двуокиси кремния (SiO2) и обычно приблизительно от 30 процентов масс. до приблизительно 60 процентов масс. двуокиси кремния. Размер частиц коллоидной двуокиси кремния обычно находится в диапазоне от приблизительно 1 нанометра (нм) до приблизительно 250 нм и, более типично, в диапазоне от приблизительно 20 нм до приблизительно 100 нм, причем диапазон от приблизительно 20 нм до приблизительно 50 нм является предпочтительным в одном варианте выполнения.

В еще одном варианте выполнения предпочтительный диапазон составляет от приблизительно 50 нм до приблизительно 100 нм, причем диапазон от приблизительно 50 нм до приблизительно 75 нм является более предпочтительным. Коллоидную двуокись кремния функционализируют органоалкоксисиланом для формирования функционализированной коллоидной двуокиси кремния, как описано ниже.

Органоалкоксисиланы, используемые для функционализации коллоидной двуокиси кремния, включены в формулу:

(R7)aSi(OR8)4-a,

где R7, независимо от каждого проявления C1-18 одновалентного углеводородного радикала, дополнительно функционализирован алкилакрилатом, алкилметакрилатом или эпоксидными группами, или C6-14 арильным или алкильным радикалом, R8 представляет собой, независимо от каждого проявления C1-18, одновалентный углеводородный радикал или радикал водорода, и "а" представляет собой целое число в диапазоне 1-3 включительно. Предпочтительно органоалкоксисиланы, включенные в настоящее раскрытие, представляют собой фенилтриметоксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, 3-глицидоксипропилтриметоксисилан, и метакрилоксипропилтриметоксисилан. В предпочтительном варианте выполнения фенилтриметоксисилан можно использовать для функционализации коллоидной двуокиси кремния. В еще одном варианте выполнения фенилтриметоксисилан используют для функционализации коллоидной двуокиси кремния. Комбинация функций также возможна.

Как правило, органоалкоксисилан присутствует в диапазоне от приблизительно 0,5 мас.% до приблизительно 60 мас.%, на основе веса двуокиси кремния, содержащейся в коллоидной двуокиси кремния, предпочтительно от приблизительно 5 мас.% до приблизительно 30 мас.%.

Функционализация коллоидной двуокиси кремния может быть выполнена путем добавления функционализирующего агента к коммерчески доступной водной дисперсии коллоидной двуокиси кремния в весовом соотношении, описанном выше, к которой был добавлен алифатический спирт. Полученный в результате состав, содержащий функционализированную коллоидную двуокись кремния и функционализирующий агент в алифатическом спирте, определен здесь как предварительная дисперсия. Алифатический спирт можно выбрать, без ограничения указанными, из изопропанола, трет-бутанола, 2-бутанола и их комбинации. Количество алифатического спирта обычно находится в диапазоне от приблизительно 1-кратного до приблизительно 10-кратного количества двуокиси кремния, присутствующей в предварительной дисперсии водной коллоидной двуокиси кремния.

Полученную в результате органофункционализированную коллоидную двуокись кремния можно обработать кислотой или основанием для нейтрализации pH. Кислота или основание, а также другой катализатор, содействующий конденсации силанола и алкоксисилановых групп, также можно использовать для обеспечения процесса функционализации. Такие катализаторы включают в себя органотитанатные и оловоорганические соединения, такие как тетрабутилтитанат, изопропоксибис(ацетилацетонат) титана, лаурат дибутилолова или их комбинации. В некоторых случаях к этой предварительной дисперсии можно добавлять стабилизаторы, такие как 4-гидрокси-2,2,6,6-тетраметилпиперидинилокси (то есть 4-гидрокси TEMPO). Полученную в результате предварительную дисперсию обычно нагревают в диапазоне от приблизительно 50°C до приблизительно 100°C в течение периода в диапазоне от приблизительно 1 часа до приблизительно 5 часов.

Охлажденную прозрачную предварительную дисперсию затем дополнительно обрабатывают для образования конечной дисперсии. В случае необходимости могут быть добавлены отверждаемые мономеры или олигомеры и, не обязательно, дополнительный алифатический растворитель, который может быть выбран, без ограничения указанными, из изопропанола, 1-метокси-2-пропанола, 1-метокси-2-пропилцетата, толуола и их комбинаций. Такую конечную дисперсию функционализированной коллоидной двуокиси кремния можно обрабатывать кислотой или основанием или ионообменными смолами для удаления кислотных или щелочных примесей.

Состав конечной дисперсии можно перемешивать вручную или с использованием стандартного перемешивающего оборудования, такого как клеемешалки, цепные смесители с чашей и планетарные смесители. Смешивание компонентов дисперсии может выполняться в периодическом, непрерывном или полунепрерывном режиме с применением средств, используемых специалистами в данной области техники.

Такую конечную дисперсию функционализированной коллоидной двуокиси кремния затем концентрируют в вакууме, в диапазоне от приблизительно 0,5 торр до приблизительно 250 торр, при температуре в диапазоне от приблизительно 20°С до приблизительно 140°С для существенного удаления каких-либо компонентов с низкой температурой кипения, таких как растворитель, остатки воды и их комбинации, с получением прозрачной дисперсии функционализированной коллоидной двуокиси кремния, которая может, в случае необходимости, содержать отверждаемый мономер, называемой здесь конечной концентрированной дисперсией. Существенное удаление компонентов с низкой температурой кипения здесь определено как удаление компонентов с низкой температурой кипения для получения концентрированной дисперсии двуокиси кремния, содержащей от приблизительно 15% до приблизительно 80% двуокиси кремния.

Стадия В обычно осуществляется при температуре в диапазоне от приблизительно 50°С до приблизительно 250°С, более типично в диапазоне от приблизительно 70°С до приблизительно 100°С, в вакууме, под давлением в диапазоне от приблизительно 75 мм рт.ст. до приблизительно 250 мм рт.ст. и, более предпочтительно, от приблизительно 100 мм рт. ст. до приблизительно 200 мм рт. ст. Кроме того, отверждение может обычно происходить в течение периода времени в диапазоне от приблизительно 30 минут до приблизительно 5 часов, и в более типичном случае в диапазоне от приблизительно 45 минут до приблизительно 2,5 часов. В случае необходимости, отвержденные смолы можно дополнительно отверждать при температуре в диапазоне от приблизительно 100°C до приблизительно 250°C, в более типичном случае в диапазоне от приблизительно 150°C до приблизительно 200°C, в течение периода времени в диапазоне от приблизительно 45 минут до приблизительно 3 часов.

Полученный в результате состав предпочтительно содержит функционализированную двуокись кремния в виде функционализированной коллоидной двуокиси кремния. В таком случае количество двуокиси кремния в конечном составе может находиться в диапазоне от приблизительно 15% до приблизительно 80 мас.% конечного состава, более предпочтительно от приблизительно 25% до приблизительно 75 мас.% и, наиболее предпочтительно, от приблизительно 30% до приблизительно 70 мас.% конечного состава отвержденной смолы. Заполнитель из коллоидной двуокиси кремния по существу равномерно распределен в описанном составе, и такое распределение остается стабильным при комнатной температуре. Используемый здесь термин "равномерно распределенный" означает отсутствие какого-либо видимого осадка, причем такие дисперсии являются прозрачными.

В некоторых случаях предварительная дисперсия или конечная дисперсия функционализированной коллоидной двуокиси кремния может быть дополнительно функционализирована. Компоненты с низкой температурой кипения, по меньшей мере, частично удаляют и затем соответствующий «покрывающий» агент (capping agent), который реагирует с остаточной гидроксильной функциональной группой функционализированной коллоидной двуокиси кремния, добавляют в количестве в диапазоне от приблизительно 0,05-кратного до приблизительно 10-кратного количества двуокиси кремния, присутствующей в предварительной дисперсии или конечной дисперсии. Используемый здесь термин "частичное удаление компонентов с низкой температурой кипения" относится к удалению, по меньшей мере, приблизительно 10% общего количества компонентов с низкой температурой кипения и, предпочтительно, по меньшей мере, приблизительно 50% от общего количества компонентов с низкой температурой кипения.

Эффективное количество покрывающего агента присоединяется к свободным функциональным группам функционализированной коллоидной двуокиси кремния, и прореагировавшая с покрывающим агентом функционализированная коллоидная двуокись кремния определена здесь как функционализированная коллоидная двуокись кремния, в которой, по меньшей мере, 10%, предпочтительно, по меньшей мере, 20%, более предпочтительно, по меньшей мере, 35% свободных гидроксильных групп, присутствующих в соответствующей не прореагировавшей с покрывающим агентом функционализированной коллоидной двуокиси кремния, были функционализированы в результате реакции с покрывающим агентом.

В некоторых случаях взаимодействие функционализированной коллоидной двуокиси кремния с покрывающим агентом эффективно улучшает отверждение всего состава отверждаемой смолы благодаря повышению стабильности состава смолы при комнатной температуре. Составы, которые включают в себя прореагировавшую с покрывающим агентом функционализированную коллоидную двуокись кремния, в некоторых случаях проявляют гораздо лучшую стабильность при комнатной температуре, чем аналогичные составы, в которых коллоидная двуокись кремния не была подвергнута реакции с покрывающим агентом.

Примеры покрывающих агентов включают в себя вещества, реагирующие с гидроксилом, такие как силилирующие агенты. Примеры силилирующих агентов включают в себя, без ограничения указанными, гексаметилдисилазан (HMDZ), тетраметилдисилазан, дивинилтетраметилдисилазан, дифенилтетраметилдисилазан, N-(триметилсилил)диэтиламин, 1-(триметилсилил)имидазол, триметилхлорсилан, пентаметилхлордисилоксан, пентаметилдисилоксан и их комбинации. В предпочтительном варианте выполнения в качестве покрывающего агента используют гексаметилдисилазан. В случае, когда дисперсия была дополнительно функционализирована, например, в результате взаимодействия с покрывающим агентом, по меньшей мере, для формирования конечной дисперсии добавляют один отверждаемый мономер. Дисперсию затем нагревают в диапазоне от приблизительно 20°C до 140°C в течение периода времени в диапазоне от приблизительно 0,5 часов до приблизительно 48 часов. Полученную в результате смесь затем фильтруют. Смесь функционализированной коллоидной двуокиси кремния в отверждаемом мономере концентрируют под давлением в диапазоне от приблизительно 0,5 торр и до приблизительно 250 торр для формирования конечной концентрированной дисперсии. В течение этого процесса компоненты с низкой температурой кипения, такие как растворитель, остаточная вода, побочные продукты покрывающего агента и гидроксильных групп, избыточное количество покрывающего агента и их комбинации, по существу удаляют для получения дисперсии отрегулированной функционализированной коллоидной двуокиси кремния, содержащей от приблизительно 15% до приблизительно 75% двуокиси кремния.

В случае необходимости могут быть добавлены эпоксидный отвердитель, такой как аминовый эпоксидный отвердитель, фенольная смола, ангидрид карбоновой кислоты или новолачный отвердитель. Дополнительно, но не обязательно, с эпоксидным отвердителем могут быть добавлены катализаторы отверждения или органические соединения, содержащие какую-либо гидроксильную часть.

Примеры аминовых эпоксидных отвердителей обычно включают в себя ароматические амины, алифатические амины или их комбинации. Ароматические амины включают в себя, например, м-фенилендиамин, 4,4'-метилeндианилин, диаминодифенилсульфон, диаминодифениловый эфир, толуолдиамин, дианизиден и смеси аминов. Алифатические амины включают в себя, например, этилeнамины, циклогексилдиамины, алкилзамещенные диамины, ментандиамин, изофорондиамин и гидрированные варианты ароматических диаминов. Также можно использовать комбинации аминовых эпоксидных отвердителей. Иллюстративные примеры аминовых эпоксидных отвердителей также описаны в "Chemistry and Tecnology of Epoxy Resins" B. Ellis (Ed.) Chapman Hall, New York, 1993.

Примеры фенольных смол обычно включают в себя продукты фенолформальдегидной конденсации, обычно называемые новолачными или крезольными смолами. Эти смолы могут представлять собой продукты конденсации различных фенолов с различными молярными соотношениями формальдегида. Такие отвердители новолачной смолы включают в себя коммерчески доступные олигомерные смолы, такие как Tamanol 758 или HRJ1583, поставляемые компанией Arakawa Chemical Industries и Schenectady International соответственно. Дополнительные примеры отвердителей фенольной смолы также описаны в "Chemistry and Technology of the Epoxy Resins" B. Ellis (Ed.) Chapman Hall, New York, 1993. Хотя эти материалы являются представителями добавок, используемых для обеспечения отверждения эпоксидных составов, для специалиста в данной области техники будет понятно, что в качестве отвердителей можно использовать другие материалы, такие как аминоформальдегидные смолы, но без ограничения ими, и они, таким образом, попадают в пределы объема данного изобретения.

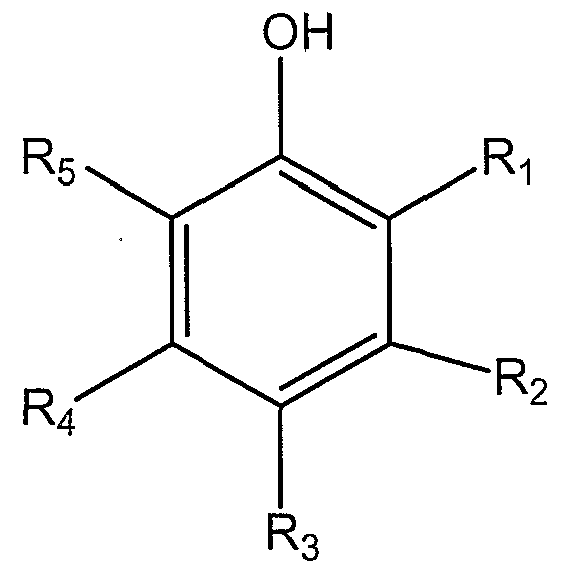

Соответствующие гидроксиароматические соединения представляют собой такие соединения, которые не влияют на матрицу смолы настоящего состава. Такие гидроксисодержащие мономеры могут включать в себя гидроксиароматические соединения, представленные следующей формулой:

,

,

в которой R1-R5 представляют собой независимо C1-C10 разветвленную или цепную алифатическую или ароматическую группу или гидроксил. Примеры таких гидроксильных ароматических соединений включают в себя, без ограничения указанными, гидрохинон, резорцин, катехин, метилгидрохинон, метилрезорцин и метилкатехин. Если они присутствуют, гидроксиароматические соединения составляют от приблизительно 0,3 процента масс. до приблизительно 15 процентов масс. и, предпочтительно, от приблизительно 0,5 до приблизительно 10 процентов масс.

Примеры ангидридных отверждающих агентов в типичном случае включают в себя метилгексагидрофталевый ангидрид (MHHPA), метилтетрагидрофталевый ангидрид, ангидрид 1,2-циклогександикарбоновой кислоты, ангидрид бицикло[2.2.1]гепт-5-ен-2,3-дикарбоновой кислоты, ангидрид метилбицикло[2.2.1]гепт-5-ен-2,3-дикарбоновой кислоты, фталевый ангидрид, пиромеллитовый диангидрид, гексагидрофталевый ангидрид, ангидрид додеценилянтарной кислоты, дихлормалеиновый ангидрид, хлорэндиковый ангидрид, тетрахлорфталевый ангидрид и т.п. Также можно использовать комбинации, содержащие, по меньшей мере, два ангидридных отверждающих агента. Иллюстративные примеры описаны в "Chemistry and Technology of the Epoxy Resins"; B. Ellis (Ed.) Chapman Hall, New York, (1993) и в "Epoxy Resins Chemistry and Technology"; edited by C.A. May, Marcel Dekker, New York, 2nd edition (1988).

Катализаторы отверждения, которые могут быть добавлены для формирования эпоксидных составов, можно выбрать из типичных катализаторов отверждения эпоксидов, которые включают в себя, но без ограничения указанными, амины, алкилзамещенный имидазол, соли имидазолия, фосфины, соли металлов, такие как ацетилацетонат алюминия (Al(acac)3), соли содержащих азот соединений с кислотными соединениями и их комбинации. Содержащие азот соединения включают в себя, например, соединения аминов, диаза-соединения, триаза-соединения, соединения полиаминов и их комбинации. Кислотные соединения включают в себя фенол, органозамещенные фенолы, карбоновые кислоты, сульфоновые кислоты и их комбинации. Предпочтительный катализатор представляет собой соль содержащих азот соединений. Соли содержащих азот соединений включают в себя, например 1,8-диазабицикло(5,4,0)-7-ундекан. Соли содержащих азот соединений имеются в продаже, как, например, Polycat SA-1 и Polycat SA-102, поставляемые компанией Air Products. Предпочтительные катализаторы включают в себя трифенилфосфин (TPP), N-метилимидазол (NМI) и дилаурат дибутилолова (DiBSn).

Примеры органических соединений, используемых в качестве гидроксилсодержащей части, включают в себя спирты, такие как диолы, алкиловые спирты с высокой температурой кипения, содержащие одну или несколько гидроксильных групп, и бисфенолы. Алкиловые спирты могут иметь прямую цепь, могут быть разветвленными или циклоалифатическими и могут содержать от 2 до 12 атомов углерода. Примеры таких спиртов включают в себя, но без ограничения указанными, этиленгликоль; пропиленгликоль, то есть 1,2- и 1,3-пропиленгликоль; 2,2-диметил-1,3-пропандиол; 2-этил, 2-метил, 1,3-пропандиол; 1,3- и 1,5-пентандиол; дипропиленгликоль; 2-метил-1,5-пентандиол; 1,6-гександиол; диметанолдекалин, диметанолбициклооктан; 1,4-циклогександиметанол и, в частности, его цис- и транс-изомеры; триэтиленгликоль; 1,10-декандиол; и комбинации любых приведенных выше соединений. Другие примеры диолов включают в себя бисфенолы.

Некоторые иллюстративные, неограничивающие примеры бисфенолов включают в себя дигидроксизамещенные ароматические углеводороды, раскрытые по классам или видам в американском патенте № 4217438. Некоторые предпочтительные примеры дигидроксизамещенных ароматических соединений включают в себя 4,4'-(3,3,5-триметилциклогексилиден)дифенол; 2,2-бис(4-гидроксифенил)пропан (обычно известный как бисфенол A); 2,2-бис(4-гидроксифенил)метан (обычно известный как бисфенол F); 2,2-бис(4-гидрокси-3,5-диметилфенил)пропан; 2,4'-дигидроксидифенилметан; бис(2-гидроксифенил)метан; бис(4-гидроксифенил)метан; бис(4-гидрокси-5-нитрофенил)метан; бис(4-гидрокси-2,6-диметил-3-метоксифенил)метан; 1,1-бис(4-гидроксифенил)этан; 1,1-бис(4-гидрокси-2-хлорфенил)этан; 2,2-бис(3-фенил-4-гидроксифенил)пропан; бис(4-гидроксифенил)циклогексилметан; 2,2-бис(4-гидроксифенил)-1-фенилпропан; 2,2,2',2'-тетрагидро-3,3,3',3'-тетраметил,1'-спироби[1Н-инден]-6,6'-диол (SBI); 2,2-бис(4-гидрокси-3-метилфенил)пропан (обычно известный как DMBPC); и C1-13алкилзамещенные резорцины. В наиболее типичном случае 2,2-бис(4-гидроксифенил)пропан и 2,2-бис(4-гидроксифенил)метан являются предпочтительными бисфенольными соединениями. Комбинации органических соединений, содержащих гидроксильную часть, также можно использовать в настоящем изобретении.

Для уменьшения вязкости состава к общему составу отверждаемого эпоксида также может быть добавлен химически активный органический разбавитель. Примеры активных разбавителей включают в себя, но без ограничения указанными, 3-этил-3-гидроксиметил-оксетан, додецилглицидиловый эфир, 4-винил-1-циклогександиэпоксид, ди(бета-(3,4-эпоксициклогексил)этил)-тетраметилдисилоксан и их комбинации. Химически активные органические разбавители также могут включать в себя монофункциональные эпоксиды и/или соединения, содержащие, по меньшей мере, одну эпоксидную функциональную группу. Характерные примеры таких разбавителей включают в себя, но без ограничения указанными, алкилпроизводные фенолглицидиловых эфиров, такие как 3-(2-нонилфенилокси)-1,2-эпоксипропан или 3-(4-нонилфенилокси)-1,2-эпоксипропан. Другие разбавители, которые можно использовать, включают в себя глицидиловые эфиры самого фенола и замещенных фенолов, таких как 2-метилфенол, 4-метилфенол, 3-метилфенол, 2-бутилфенол, 4-бутилфенол, 3-октилфенол, 4-октилфенол, 4-трет-бутилфенол, 4-фенилфенол и 4-(фенилизопропилиден)фенол.

В общей конечной дисперсии также можно использовать активаторы адгезии, такие как триалкоксиорганосиланы (например, γ-аминопропилтриметоксисилан, 3-глицидоксипропилтриметоксисилан и бис(триметоксисилилпропил)фумарат). В случае, когда они присутствуют, усилители адгезии добавляют в эффективном количестве, которое обычно находится в диапазоне от приблизительно 0,01 мас.% до приблизительно 2 мас.% от общей конечной дисперсии.

В общей конечной дисперсии могут дополнительно использоваться антипирены, в диапазоне от приблизительно 0,5 мас.%до приблизительно 20 мас.% по отношению к количеству всей конечной дисперсии. Примеры антипиренов включают в себя фосфорамиды, трифенилфосфат (ТРР), резорциндифосфат (RDP), бисфенол-а-дисфосфат (BPA-DP), оксиды органического фосфина, галогенированную эпоксидную смолу (тетрабром-бисфенол А), оксиды металлов, гидроксиды металлов и их комбинации.

Вышеупомянутые добавки из числа антипиренов, активаторов адгезии, реакционноспособных (химически активных) органических растворителей и отвердителей могут применяться как по отдельности, так и в виде комбинаций различных добавок.

В дополнение к описанной матрице эпоксидной смолы в качестве ароматической эпоксидной смолы можно использовать две или более эпоксидных смол в комбинации, например, смесь алициклического эпоксида и ароматического эпоксида. Такая комбинация улучшает прозрачность и свойства текучести. Предпочтительно использовать эпоксидную смесь, содержащую, по меньшей мере, одну эпоксидную смолу, имеющую три или более функциональных групп, для формирования, таким образом, смолы заполнителя под кристаллом, имеющего низкое значение КТР, хорошие характеристики флюсования и высокую температуру стеклования. Эпоксидная смола может включать в себя трифункциональную эпоксидную смолу, в дополнение к, по меньшей мере, двухфункциональному эпициклическому эпоксиду и двухфункциональному ароматическому эпоксиду.

Способы производства составов в соответствии с настоящим раскрытием позволяют получить улучшенные материалы для заполнителя под кристаллом. В одном варианте выполнения составы готовят путем функционализации коллоидной двуокиси кремния, в результате чего формируется стабильная концентрированная дисперсия коллоидной двуокиси кремния, имеющей размер твердых частиц от 50 нм до 100 нм;

формирования концентрированной дисперсии функционализированной коллоидной двуокиси кремния, содержащей от приблизительно 15% до приблизительно 75% двуокиси кремния; перемешивания растворов ароматической эпоксидной смолы, включающих в себя, по меньшей мере, один компонент, выбранный из группы, состоящей из циклоалифатического эпоксидного мономера, алифатического эпоксидного мономера, гидроксильных ароматических соединений и их смесей и комбинаций, и, в случае необходимости, одну или несколько добавок, таких как отвердители, катализаторы или другие добавки, описанные выше, и, по меньшей мере, один растворитель, с дисперсией функционализированной коллоидной двуокиси кремния; удаления растворителя для формирования твердой, прозрачной пленки смолы на стадии В; и отверждения пленки смолы на стадии В. Такой процесс является полезным при формовании термореактивной смолы с низким значением КТР и высокой Тg.

Таким образом, эпоксидная смола, модифицированная растворителем, применяется при производстве как пленок из смолы на стадии В, так и термореактивных смол с низким значением КТР, высоким значением Тg, получаемых после отверждения пленок смолы на стадии В. Прозрачность пленок смолы на стадии В, полученных в соответствии с настоящим раскрытием, делает их особенно пригодными в качестве материалов заполнителя под кристаллом до уровня полупроводниковой пластины, поскольку они не затеняют направляющие метки, используемые для разрезания полупроводниковой пластины. Кроме того, пленки смолы на стадии В обеспечивают хорошие электрические соединения при выполнении операций оплавления припоя, в результате чего после отверждения получают термореактивные смолы с низким значением КТР, с высоким значением Tg.

Неожиданно было найдено, что, используя следующие способы, в соответствии с настоящим раскрытием можно получить материалы заполнителя под кристаллом с хорошими свойствами текучести, имеющие повышенные уровни функционализированной коллоидной двуокиси кремния, которые нельзя получать по-другому, используя известные способы.

Материалы заполнителя под кристаллом, как описано в настоящем раскрытии, являются расходными материалами, и их используют в таких устройствах, как (но без ограничения указанными) твердотельные устройства и/или электронные устройства, такие как компьютеры или полупроводники, или любое устройство, в котором требуется заполнение или формование (заливка) поверх элементов схемы, или их комбинации. Материал заполнителя под кристаллом может использоваться как заполнитель под кристаллом до уровня полупроводниковой пластины и/или герметизирующий материал, для усиления физических, механических и электрических свойств столбиковых выводов из припоя, которые обычно соединяют кристалл и подложку. Раскрытый материал заполнителя под кристаллом проявляет улучшенные рабочие характеристики и позволяет снизить производственные затраты, что является предпочтительным. Формирование заполнителя под кристаллом может быть обеспечено с использованием любого способа, известного в данной области техники. Предпочтительный способ представляет собой формирование заполнителя под кристаллом до уровня полупроводниковой пластины. Процесс заполнения до уровня полупроводниковой пластины включает в себя дозированную подачу материала заполнителя под кристаллом на полупроводниковую пластину перед разрезанием на отдельные кристаллы, которые затем монтируют в конечной структуре с использованием операции типа перевернутого кристалла. Состав в соответствии с настоящим раскрытием обладает способностью заполнять промежутки в диапазоне от приблизительно 10 микрон до приблизительно 600 микрон.

Для того чтобы облегчить применение на практике настоящего описания специалистами в данной области техники, в качестве иллюстрации, но не для ограничения, приведены следующие примеры.

ПРИМЕР 1

Приготовление предварительной дисперсии функционализированной коллоидной двуокиси кремния (FCS). Предварительную дисперсию функционализированной коллоидной двуокиси кремния готовили путем соединения следующих составляющих: 935 г изопропанола (Aldrich) медленно добавляли при перемешивании к 675 граммам водной коллоидной двуокиси кремния (Nalco 1034A, Nalco Chemical Company), содержащей 34 мас.% частиц SiO2 размером 20 нм. Затем добавляли к перемешиваемой смеси 58,5 г фенилтриметоксисилана (PTS) (Aldrich), растворенные в 100 г изопропанола. Смесь затем нагревали до 80°C в течение 1-2 часов с получением чистой суспензии. Полученную в результате суспензию функционализированной коллоидной двуокиси кремния хранили при комнатной температуре. Множество образцов дисперсии, имеющих уровни SiO2 (от 10% до 30%), готовили для использования в примере 2.

ПРИМЕР 2

Приготовление дисперсии функционализированной коллоидной двуокиси кремния в эпоксидной смоле. Колбу с круглым дном объемом 2000 мл заполняли 540 г каждого из образцов предварительной дисперсии, приготовленных в примере 1. Дополнительные составы предварительной дисперсии представлены в таблице 1, приведенной ниже. Затем в каждую колбу добавляли 1-метокси-2-пропанол (750 г). Полученную в результате дисперсию функционализированной коллоидной двуокиси кремния десорбировали в вакууме при температуре 60°C и 60 мм рт. ст. с удалением приблизительно 1 л растворителей. Вакуум медленно понижали и удаление растворителя продолжали при хорошем перемешивании до тех пор, пока вес дисперсии не достигал 140 г. Прозрачная дисперсия фенил-функционализированной коллоидной двуокиси кремния содержала 50% SiO2, и в ней отсутствовал осадок двуокиси кремния. Такая дисперсия была стабильной при комнатной температуре в течение более трех месяцев. Результаты, приведенные в таблице 1, показывают, что для приготовления концентрированной стабильной дисперсии FCS в 1-метокси-2-пропаноле (дисперсия 1-5) требуется определенный уровень фенильной функциональной группы. Уровень функциональной группы можно регулировать для получения прозрачной стабильной дисперсии в метоксипропанолацетате. Такая регулировка показала, что оптимизация уровня функциональной группы позволяла готовить дисперсии в других растворителях (дисперсии 6 и 7).

Приготовление дисперсии FCS

п/п

ПРИМЕР 3

Приготовление дисперсии прореагировавшей с покрывающим агентом функционализированной коллоидной двуокиси кремния в эпоксидной смоле. Раствор, в котором соединены 5,33 г крезольной новолачной эпоксидной смолы (ECN 195XL-25, поставляемой компанией Sumitomo Chemical Co.), 2,6 г новолачного отвердителя (Tamanol 758, поставляемого компанией Arakawa Chemical Industries) в 3,0 г 1-метокси-2-пропанола, нагревали до приблизительно 50°C. Порцию раствора весом 7,28 г добавляли по каплям к 10,0 г дисперсии FCS, перемешивая при 50°C (см. выше таблицу 1, № 3, 50% SiO2 в метоксипропаноле). Прозрачную суспензию охлаждали и добавляли при перемешивании раствор катализатора, представляющий собой N-метилимидазол, 60 микролитров в виде 50% раствора в весовом соотношении в метоксипропаноле. Прозрачный раствор использовали непосредственно для отливки пленок из смолы для исследования или хранили при -10°C. Дополнительные пленки были приготовлены с использованием других катализаторов в разных количествах и с некоторыми вариациями эпоксида, как представлено в таблице 2, приведенной ниже, в которой показаны конечные составы смолы.

Пленки отливали путем распределения части порции эпоксидной дисперсии двуокиси кремния на стеклянных пластинах и растворитель удаляли в сушильном шкафу при температуре 85°C в условиях вакуума 150 мм рт. ст. Через 1-2 часа стеклянные пластины удаляли, и оставшаяся пленка получалась прозрачной и твердой. В некоторых случаях сухую пленку отверждали при 220°C в течение 5 минут, после чего нагревали при температуре 160°C в течение 60 минут. Измерения температуры стеклования проводили с использованием дифференциальной сканирующей калориметрии, с применением коммерчески доступного устройства ДСК производства компании Perkin Elmer. Испытуемые составы и значения их Tg приведены ниже в таблице 2.

Составы коллоидной двуокиси кремния

п/п

Epon 1002F (0,5)

Epon 1002F (0,5)

** T758 означает Tamanol 758, поставляемый компанией Arakawa Chemical Industries.

*** Растворители представляют собой 1-метокси-2-пропанол (MeOPrOH), бутилацетат (BuAc) или метоксиэтиловый эфир (диглим).

**** Катализаторы представляют собой трифенилфосфин (TPP), N-метилимидазол (NМI) или дилаурат дибутилолова (DiBSn).

***** Количество FCS относится к количеству в граммах 50% SiO2 функционализированной фенилом коллоидной двуокиси кремния, описанной в примере 2.

****** Tg относится к температуре стеклования, измеренной с помощью ДСК (средняя точка перегиба).

ПРИМЕР 4

Определяли характеристику коэффициента теплового расширения материалов заполнителя под кристаллом на уровне полупроводниковой пластины (WLU). Пленки толщиной 10 микрон из материала, приготовленного в соответствии с примером 3, отливали на тефлоновых пластинах (с размерами 4"× 4"× 0,25") и сушили при температуре 40°C и при 100 мм рт. ст. в течение ночи с получением прозрачной твердой пленки, которую затем дополнительно сушили при температуре 85°C и 150 мм рт. ст. Пленку отверждали в соответствии со способом примера 3 и значение коэффициента теплового расширения (КТР) измеряли с использованием теплового механического анализа (TMA). Образцы разрезали до ширины 4 мм с использованием хирургического лезвия и КТР измеряли с использованием зонда тонкой пленки на TMA.

Тепловой механический анализ выполняли на устройстве «TMA 2950 тепловой механический анализатор» производства компании TA Instruments. Устанавливали следующие параметры эксперимента: сила 0,05 Н, статический вес 5000 г, продувка азотом при 100 мл/минуту и интервал выборки 2,0 секунды на точку. Образец уравновешивали при 30°C в течение 2 минут, после чего производили постепенное увеличение температуры на 5,00°C/минуту до 250,00°C, уравновешивали в течение 2 минут, затем температуру постепенно уменьшали со скоростью 10,00°C/мин до 0,00°C, уравновешивали в течение 2 минут и затем последовательно увеличивали со скоростью 5,00°C/мин до 250,00°C.

В приведенной ниже таблице 3 представлены полученные данные КТР. Результаты для второго и третьего номеров в таблице 3 были получены на пленках, которые были прозрачными, в отличие от пленок, произведенных из тех же составов, в которых использовали плавленую двуокись кремния с размером частиц 5 микрон. Как плавленую двуокись кремния с размером частиц в 5 микрон, так и функционализированную коллоидную двуокись кремния использовали с одинаковой пропорцией 50 мас.%. Кроме того, эти материалы показали уменьшение КТР (таблица 3, второй и третий пункты) при сравнении со смолами без наполнителя (таблица 3, пункт 1), что указывает на то, что функционализированная коллоидная двуокись кремния эффективно уменьшает КТР смолы.

ПРИМЕР 5

Эксперименты по смачиванию припоем и оплавлению. Следующие эксперименты были выполнены для демонстрации механизма смачивания столбика из припоя в присутствии заполнителя под кристаллом на уровне полупроводниковой пластины, приготовленного в соответствии с приведенными выше примерами.

Часть A:

Перевернутые кристаллы со столбиковыми выводами покрывали слоем экспериментального материала заполнителя под кристаллом в соответствии с примером 3. Такое покрытие заполнителя под кристаллом содержало существенное количество растворителя, приблизительно 30%. Для удаления этого растворителя кристаллы с покрытием нагревали в вакуумной печи при температуре 85°C и 150 мм рт. ст. Полученный в результате кончик столбикового вывода из припоя был открыт, и слой смолы на стадии В покрывал всю активную поверхность микросхемы.

Часть B:

Для того чтобы убедиться, что смачивающая способность столбиковых выводов из припоя не ухудшалась в результате присутствия слоя на стадии В, тонкое покрытие из флюса наносили на плакированный медью FR-4 вырезанный образец (лист эпоксидного стеклопластика, ламинированный медью, коммерчески поставляемой компанией MG Chemicals). Флюс (Kester TSF 6522 Tacflux) наносили только на область, где столбиковые выводы из припоя должны контактировать с поверхностью меди. Такой узел затем подвергали оплавлению в сушильном шкафу для оплавления припоем Zepher (MannCorp). После оплавления кристаллы отделяли вручную и проверяли наличие не смоченной припоем поверхности меди. Расплавленный припой, который смочил поверхность меди, оставался соединенным с пластиной, что указывало на смачивающую способность в присутствии липкого флюса, и его не задерживал слой на стадии B материала заполнителя под кристаллом на уровне полупроводниковой пластины.

Часть C:

Кристаллы с покрытием готовили с использованием методики, описанной в части A. Эти кристаллы собирали на испытательной планке с испытательной структурой в виде цепочки. Использовавшаяся испытательная планка представляла собой планку RF-4 толщиной 62 мил, коммерчески поставляемую компанией MG Chemicals. Для окончательной обработки планки использовали обработку металлами Ni/Au. Липкий флюс (Kester TSF 6522) наносили с помощью шприца на открытые площадки испытательной пластины с использованием кончика иглы калибра 30 и ручного распределителя EFD (EFD, Inc). Кристаллы помещали на пластину с помощью автоматической машины захвата и размещения MRSI 505 (Newport/MSRI Corp.). Такой узел затем подвергали оплавлению в сушильном шкафу для оплавления припоя Zepher. Значения электрического сопротивления ~2 Ом (измеренные мультиметром Fluke) показали, что припой смочил площадки в присутствии заполнителя под кристаллом на уровне полупроводниковой пластины. Рентгенографический анализ узла кристалла, присоединенного к площадкам Cu, как для контрольного кристалла, так и для кристалла, покрытого составом в соответствии с настоящим раскрытием, проводили с использованием рентгеновского устройства, имеющего рентгеновскую трубку MICROFOCUS. Результаты рентгенографического анализа показали, что припой смочил площадки Cu, на которых контактные столбики из припоя проявили аналогичную морфологию шарика из припоя, как для контрольной, так и для экспериментальной смол после оплавления.

ПРИМЕР 6

Приготовление предварительной дисперсии функционализированной коллоидной двуокиси кремния (FCS). Предварительную дисперсию функционализированной коллоидной двуокиси кремния готовили путем соединения следующих компонентов: 1035 г изопропанола (Aldrich) медленно добавляли при перемешивании к 675 г водной коллоидной двуокиси кремния (Snowtex OL, Nissan Chemical Company), содержащей 20-21 мас.% твердых частиц SiO2 размером 50 нм. Затем добавляли к перемешиваемой смеси 17,6 г фенилтриметоксисилана (PTS) (Aldrich). Смесь затем нагревали до температуры 80°C в течение 1-2 часов с получением предварительной дисперсии функционализированной коллоидной двуокиси кремния, которую хранили при комнатной температуре.

ПРИМЕР 7

Приготовление дисперсии функционализированной коллоидной двуокиси кремния в растворителях. В колбу с круглым дном объемом 2000 мл загружали 540 г каждого из образцов предварительной дисперсии, приготовленных в примере 6. Дополнительные составы предварительной дисперсии показаны в таблице 4, приведенной ниже. В каждую колбу затем добавляли 1-метокси-2-пропанол (750 г). Полученную в результате дисперсию функционализированной коллоидной двуокиси кремния выпаривали в вакууме при температуре 60°C и 60 мм рт. ст. с удалением приблизительно 1 л растворителей. Вакуум медленно понижали и продолжали удаление растворителя при хорошем перемешивании до тех пор, пока вес дисперсии не достигал 80 г. Дисперсия функционализированной фенилом коллоидной двуокиси кремния содержала 50% SiO2 и не содержала осадка двуокиси кремния. Такая дисперсия была стабильной при комнатной температуре в течение периода более трех месяцев. Результаты, приведенные в таблице 4, показывают, что для приготовления концентрированной стабильной дисперсии FCS в 1-метокси-2-пропаноле требуется определенный уровень фенильной функциональной группы (дисперсия 1-4, 6). Состав из примера 2, таблица 1, пункт 3 (приведенный в таблице 4 в пункте 6) был включен для сравнения.

ПРИМЕР 8

Приготовление дисперсии функционализированной коллоидной двуокиси кремния в эпоксидной смоле. Раствор, содержащий 5,33 г крезольной новолачной эпоксидной смолы (ECN 195XL-25, поставляемой компанией Sumitomo Chemical Co.), 2,6 г новолачного отвердителя (Tamanol 758, поставляемого компанией Arakawa Chemical Industries) в 3,0 г 1-метокси-2-пропанола, нагревали до приблизительно 50°C. Порцию раствора весом 7,28 г добавляли по каплям к 10,0 г дисперсии FCS при перемешивании при температуре 50°C (см. таблицу 4, пункт № 3, 50% SiO2 в метоксипропаноле, приведенную выше). Прозрачную суспензию охлаждали и добавляли при перемешивании раствор катализатора N-метилимидазола, 60 микролитров в 50% объемном растворе метоксипропанола. Прозрачный раствор использовали непосредственно для отливки пленок из смолы для исследований или хранили при температуре -10°C. Дополнительные пленки готовили с использованием других катализаторов с различными количествами и вариациями состава эпоксидной смолы/отвердителя и различными дисперсиями FCS, как показано в таблице 5, приведенной ниже, в которой представлены конечные составы смолы.

Пленки отливали путем распыления порции дисперсии эпоксидной двуокиси кремния на стеклянных пластинах и растворитель удаляли в вакуумной печи при 90°C/200 мм в течение 1 часа и при 90°C/100 мм в течение еще одного часа. Стеклянные пластины удаляли, и оставшаяся пленка была прозрачной и представляла собой твердый материал на стадии В. В некоторых случаях сухую пленку отверждали при температуре 220°C в течение 5 минут, после чего нагревали при температуре 160°C в течение 60 минут. Измерения температуры стеклования были получены с помощью дифференциальной сканирующей калориметрии, с использованием коммерчески доступного устройства ДСК производства компании Perkin Elmer. Результаты анализа ДСК приведены ниже в таблице 6.

№

** ECN означает ESCN 195XL-25, поставляемую компанией Sumitomo Chemical Co. Epoxy B представляет собой UVR6105, т.е. 3-циклогексенилметил-3-циклогексенилкарбоксилатдиэпоксид, поставляемый компанией Dow Chemical Co. DER 732 представляет собой полигликольдиэпоксид, поставляемый компанией Dow Chemical Co., DER 736 представляет собой полигликольдиэпоксид, поставляемый компанией Dow Chemical Co.

*** Отвердители представляют собой олигомерные смолы Tamanol 758 или HRJ1583, поставляемые компанией Arakawa Chemical Industries и Schenectady International, соответственно, или мономерный гидрохинон или резорцин, приобретенный в компании Aldrich Chemical.

**** Загрузка катализатора (N-метилимидазол), основанного на органических компонентах, исключая растворитель.

ПРИМЕР 9

Характеристики текучести составов функционализированной коллоидной двуокиси кремния с размером твердых частиц 50 нм. Пленки из смолы, содержащие шарики свинцового эвтектического припоя, были приготовлены путем отливки пленки из составов смолы, описанных в таблице 5, на стеклянные предметные стекла. Шарики эвтектического свинцового припоя (диаметр 25 мил, температура плавления 183°C) помещали в эту пленку путем прижима двух стеклянных предметных стекол друг к другу для обеспечения погружения шариков в пленку смолы. Эти узлы затем нагревали в сушильном шкафу при температуре 90°C/200 мм в течение 1 часа и 90°C/100 мм еще в течение часа для удаления всего растворителя и преобразования пленки смолы в твердую пленку на стадии В с внедренными шариками припоя. Пленки после охлаждения до окружающей температуры, в общем случае были твердыми, как отмечено в таблице 6. Испытания текучести смолы и способности флюсования проводили путем размещения стеклянного предметного стекла на медную площадку печатной платы FR-4 с медными площадками, на которую помещали каплю флюса Kester (продукт TSF-6522, поставляемый подразделением Kester компании Northrup Grumman). Стеклянное предметное стекло устанавливали так, чтобы шарик припоя/пленка смолы были в контакте с флюсом. Весь узел затем помещали на горячую пластину, на которой поддерживали температуру 230-240°C. Характеристики текучести и флюсования оценивали как хорошие, если шарики припоя разрушались и сливались вместе. В отличие от этого смолы с плохими характеристиками текучести и флюсования не позволяли шарикам припоя разрушаться, и исходная морфология шариков припоя была ясно видна визуально. Хорошие характеристики текучести и флюсования, которые позволяли шарикам припоя плавиться и разрушаться, считались критическими для формирования хороших электрических соединений в устройстве, и испытания, описанные выше, представляют собой меру возможности использования при заводском изготовлении устройства.

Результаты, сведенные в таблице 6, показывают, что пленки с существенно улучшенной степенью прозрачности могут быть приготовлены с использованием функционализированной коллоидной двуокиси кремния с размером твердых частиц 50 нм (пункты 6, 7 и 12-16) по сравнению с составами, основанными на обычном наполнителе с размером твердых частиц 5 микрон (пункт 2), хотя пленки, имеющие приемлемую прозрачность, не были настолько прозрачными, как составы, основанные на функционализированной коллоидной двуокиси кремния с размером твердых частиц 20 нм (пункты 3-5). Однако неожиданно оказалось, что добавление небольших количеств циклоалифатического эпоксидного мономера, UVR 6105, придает пленкам исключительную прозрачность, даже при высоких пропорциях функционализированной коллоидной двуокиси кремния с размером твердых частиц 50 нм (пункты 8-11). Кроме того, результаты, представленные в пунктах 8-11, показывают, что твердость пленки сохранялась в диапазоне уровней UVR 6105.

** Стадия B соответствует состоянию пленки после удаления растворителя.

*** На основе визуальной проверки пленки после удаления растворителя. Термин «прозрачный» используется для обозначения наилучшего уровня прозрачности; «полупрозрачный» используется для обозначения приемлемого уровня прозрачности для данного применения (то есть не оказывает отрицательного влияния на процесс разрезания полупроводниковой пластины), и «непрозрачный» используется для обозначения неприемлемой степени прозрачности.

**** На основе визуального контроля в течение и после нагрева до температуры 200-240°C.

Результаты, приведенные в таблице 6, показывают, что основная смола (пункт 1) проявляет хорошие свойства текучести, что показано отличным разрушением шарика припоя; однако эта смола имеет неприемлемо высокое значение КТР, и можно ожидать, что при ее применении будет получена недостаточная надежность при использовании в качестве заполнителя под кристаллом до уровня полупроводниковой пластины в устройствах с перевернутым кристаллом. Использование обычного наполнителя с размером твердых частиц 5 микрон (пункт 2) позволяет получить меньшее значение КТР, при сохранении отличного разрушения шарика припоя, но это приводит к потере прозрачности, требуемой для операции разрезания полупроводниковой пластины. Использование систем наполнителя с размером твердых частиц 20 нм позволяет получить отличную прозрачность, но приводит к потере текучести, что показано неприемлемо плохим разрушением шарика припоя (пункт 3) при загрузке этого наполнителя по сравнению с использованием наполнителя с размером частиц 5 микрон. Хорошее разрушение шарика припоя наблюдали при 10% наполнителя SiO2 с размером твердых частиц 20 нм, но не более чем 15% наполнителя SiO2 с размером твердых частиц 20 нм (пункты 3 и 4 соответственно). Использование наполнителя с размером твердых частиц 50 нм (таблица 4, пункты 6 и 7) показало существенное увеличение текучести, что демонстрируется хорошим разрушением шарика припоя наполнителя до 30 процентов масс. Кроме того, добавление циклоалифатической эпоксидной смолы к составам обеспечивает как существенное увеличение текучести, так и улучшает прозрачность пленки, и аналогичный результат был получен при добавлении алифатических эпоксидных смол (таблица 6, пункты 8-11 и 17-18 соответственно). Кроме того, аналогичное улучшение текучести также было реализовано при использовании комбинаций наполнителя с размером твердых частиц 50 нм и мономерных отвердителей, которые включают в себя некоторое количество дигидроксильных соединений (таблица 6, пункты 19-22).

Хотя здесь были описаны предпочтительные и другие варианты выполнения изобретения, специалистами в данной области техники могут быть рассмотрены дополнительные варианты выполнения без отхода от объема изобретения, который определен в соответствии со следующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОЗРАЧНАЯ КОМПОЗИЦИЯ ГЕРМЕТИКА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ТВЕРДОТЕЛЬНОЕ УСТРОЙСТВО, ИСПОЛЬЗУЮЩЕЕ УКАЗАННУЮ КОМПОЗИЦИЮ | 2004 |

|

RU2358353C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ НАНОКОМПОЗИТОВ С ПЕРЕСТРАИВАЕМОЙ ПОЛИМЕРНОЙ МАТРИЦЕЙ | 2015 |

|

RU2638169C2 |

| ОТВЕРЖДАЕМЫЕ ПЛЕНОЧНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ГИДРОКСИЛЬНЫЕ ФУНКЦИОНАЛЬНЫЕ АКРИЛОВЫЕ ПОЛИМЕРЫ, СОЕДИНЕНИЯ БИС- МОЧЕВИНЫ И МНОГОСЛОЙНЫЕ КОМПОЗИЦИОННЫЕ ПОКРЫТИЯ | 2018 |

|

RU2734931C1 |

| СТАБИЛИЗИРОВАННАЯ ХИМИЧЕСКАЯ КОМПОЗИЦИЯ | 2019 |

|

RU2820174C2 |

| ПРОТИВОКОРРОЗИОННЫЕ КОМПОЗИЦИИ ДЛЯ ЦИНКОСОДЕРЖАЩЕГО ГРУНТОВОЧНОГО ПОКРЫТИЯ | 2015 |

|

RU2680057C2 |

| СТАБИЛИЗИРОВАННАЯ ХИМИЧЕСКАЯ КОМПОЗИЦИЯ | 2019 |

|

RU2801250C2 |

| ОТВЕРЖДАЕМЫЕ ПЛЕНКООБРАЗУЮЩИЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ РЕАКТИВНЫЕ ФУНКЦИОНАЛЬНЫЕ ПОЛИМЕРЫ И ПОЛИСИЛОКСАНОВЫЕ СМОЛЫ, МНОГОСЛОЙНЫЕ КОМПОЗИЦИОННЫЕ ПОКРЫТИЯ И СПОСОБЫ ИХ ИСПОЛЬЗОВАНИЯ | 2018 |

|

RU2755296C2 |

| ВОДНЫЕ ДИСПЕРСИИ КЛЕЕВ | 2004 |

|

RU2366679C2 |

| АКРИЛОВЫЕ ПОЛИМЕРЫ, ПОЛУЧАЕМЫЕ ИЗ НИХ ОТВЕРЖДАЕМЫЕ ПЛЕНКООБРАЗУЮЩИЕ КОМПОЗИЦИИ, И СПОСОБ УМЕНЬШЕНИЯ НАКОПЛЕНИЯ ГРЯЗИ НА ПОДЛОЖКЕ | 2015 |

|

RU2655786C1 |

| ЦВЕТНОЕ ПЛЮС ПРОЗРАЧНОЕ МНОГОСЛОЙНОЕ ПОКРЫТИЕ | 2007 |

|

RU2406573C1 |

Изобретение относится к вариантам прозрачного состава, применяемого, например, в качестве заполнителя под кристаллом, к твердотельному устройству и к способу производства прозрачного состава. По первому варианту прозрачный состав содержит, по меньшей мере, одну отверждаемую ароматическую эпоксидную смолу, по меньшей мере, один растворитель, наполнитель, и, по меньшей мере, один компонент, выбранный из группы, включающей циклоалифатический эпоксидный мономер, алифатический эпоксидный мономер, гидроксиароматические соединения и их комбинации и смеси. Наполнитель представляет собой коллоидную двуокись кремния, функционализированную органосилоксаном, и имеет размер частиц от 20 нм до 100 нм. При необходимости состав содержит, по меньшей мере, один компонент, выбранный из группы, включающей эпоксидные смолы, акрилатные смолы, полиимидные смолы, фторполимеры, бензоциклобутеновые смолы, бисмалеимидные триазиновые смолы, фторированные простые полиаллиловые эфиры, полиамидные смолы, полиимидоамидные смолы, фенолкрезольные смолы, ароматические полиэфирные смолы, смолы полифениленового эфира и полидиметилсилоксановые смолы. По второму варианту прозрачный состав заполнителя под кристаллом содержит крезольно-новолачную эпоксидную смолу, по меньшей мере, один компонент, выбранный из группы, включающей циклоалифатическую эпоксидную смолу, алифатическую эпоксидную смолу, гидроксиароматические соединения и их смеси и комбинации, по меньшей мере, один растворитель, дисперсию функционализированной коллоидной двуокиси кремния, имеющей размер твердых частиц от 50 нм до 100 нм, и, по меньшей мере, один катализатор. Твердотельное устройство содержит кристалл, подложку и прозрачный отверждаемый состав заполнителя, расположенный между кристаллом и подложкой. Состав заполнителя содержит, по меньшей мере, одну ароматическую эпоксидную смолу, дисперсию функционализированной коллоидной двуокиси кремния, по меньшей мере, один растворитель, и, по меньшей мере, один компонент, выбранный из группы, включающей циклоалифатический эпоксидный мономер, алифатический эпоксидный мономер, гидроксиароматические соединения и их комбинации и смеси. Функционализированная коллоидная двуокись кремния имеет размер твердых частиц от 50 нанометров до 100 нанометров. Способ производства прозрачного состава заполнителя под кристаллом включает следующие стадии. Вначале функционализируют коллоидную двуокись кремния. Формируют стабильную концентрированную дисперсию функционализированной коллоидной двуокиси кремния, имеющей размер твердых частиц от 50 нм до 100 нм, содержащей от 15 мас.% до 75 мас.% двуокиси кремния. Смешивают раствор ароматической эпоксидной смолы с, по меньшей мере, одним компонентом, выбранным из группы, включающей циклоалифатический эпоксидный мономер, алифатический эпоксидный мономер, гидроксильные ароматические соединения и их смеси и комбинации, в растворителе, с дисперсией функционализированной коллоидной двуокиси кремния. Далее растворитель удаляют и отверждают состав заполнителя. Изобретение позволяет снизить коэффициент теплового расширения состава и повысить его температуру стеклования. 4 н. 5 з.п. ф-лы, 6 табл.

1. Прозрачный состав, содержащий, по меньшей мере, одну отверждаемую ароматическую эпоксидную смолу, по меньшей мере, один растворитель, наполнитель, представляющий собой коллоидную двуокись кремния, функционализированную органосилоксаном, где наполнитель имеет размер частиц от 20 до 100 нм, и, по меньшей мере, один компонент, выбранный из группы, состоящей из циклоалифатического эпоксидного мономера, алифатического эпоксидного мономера, гидроксиароматических соединений и их комбинаций и смесей, и где в указанном составе смола при необходимости содержит, по меньшей мере, один компонент, выбранный из группы, состоящей из эпоксидных смол, акрилатных смол, полиимидных смол, фторполимеров, бензоциклобутеновых смол, бисмалеимидных триазиновых смол, фторированных простых полиаллиловых эфиров, полиамидных смол, полиимидоамидных смол, фенолкрезольных смол, ароматических полиэфирных смол, смол полифениленового эфира и полидиметилсилоксановых смол.

2. Прозрачный состав по п.1, отличающийся тем, что состав дополнительно содержит добавки, выбранные из группы, состоящей из антипиренов, активаторов адгезии, реакционноспособных органических растворителей, отвердителей и их комбинации.

3. Прозрачный состав заполнителя под кристаллом, содержащий крезольно-новолачную эпоксидную смолу; по меньшей мере, один компонент, выбранный из группы, состоящей из циклоалифатической эпоксидной смолы, алифатической эпоксидной смолы, гидроксиароматических соединений и их смесей и комбинаций; по меньшей мере, один растворитель; дисперсию функционализированной коллоидной двуокиси кремния, имеющей размер твердых частиц от 50 до 100 нм; и, по меньшей мере, один катализатор.

4. Твердотельное устройство, содержащее:

кристалл;

подложку; и

прозрачный отверждаемый состав заполнителя под кристаллом, расположенный между кристаллом и подложкой, содержащий, по меньшей мере, одну ароматическую эпоксидную смолу, дисперсию функционализированной коллоидной двуокиси кремния, по меньшей мере, один растворитель и, по меньшей мере, один компонент, выбранный из группы, состоящей из циклоалифатического эпоксидного мономера, алифатического эпоксидного мономера, гидроксиароматических соединений и их комбинаций и смесей; причем указанная функционализированная коллоидная двуокись кремния имеет размер твердых частиц от 50 до 100 нм.

5. Твердотельное устройство по п.4, отличающееся тем, что прозрачный состав заполнителя под кристаллом дополнительно содержит добавки, выбранные из группы, состоящей из отвердителей смолы, катализаторов смолы, антипиренов, усилителей адгезии, химически активных органических растворителей, отвердителей и их комбинации.

6. Способ производства прозрачного состава заполнителя под кристаллом, включающий:

функционализирование коллоидной двуокиси кремния, в результате которого формируют стабильную концентрированную дисперсию коллоидной двуокиси кремния, имеющей размер твердых частиц от 50 до 100 нм;

формирование концентрированной дисперсии функционализированной коллоидной двуокиси кремния, содержащей от 15 мас.% до 75 мас.% двуокиси кремния;

смешивание растворов ароматической эпоксидной смолы, по меньшей мере, одного компонента, выбранного из группы, состоящей из циклоалифатического эпоксидного мономера, алифатического эпоксидного мономера, гидроксильных ароматических соединений и их смесей и комбинаций, в растворителе с дисперсией функционализированной коллоидной двуокиси кремния;

удаление растворителя; и

отверждение состава заполнителя под кристаллом.

7. Способ по п.6, отличающийся тем, что этап формирования концентрированной дисперсии функционализированной коллоидной двуокиси кремния включает помещение функционализированной коллоидной двуокиси кремния при температуре в диапазоне от 20 до 140°С в вакуум в диапазоне в пределах от 0,5 до 250 торр.

8. Способ по п.6, отличающийся тем, что на указанном этапе смешивания дополнительно вводят добавки, выбранные из группы, состоящей из отвердителей, химически активных органических растворителей, отверждающих агентов и их комбинаций.

9. Способ по п.6, отличающийся тем, что этап отверждения прозрачной пленки смолы на стадии В включает помещение пленки смолы на стадии В при температуре в диапазоне от 50 до 250°С в вакуум под давлением в диапазоне от 75 до 250 мм рт.ст.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ герметизации электрических конденсаторов | 1980 |

|

SU938324A1 |

Авторы

Даты

2009-07-27—Публикация

2004-08-03—Подача