Изобретение относится к области обработки материалов давлением и, в частности к способам и устройствам для холодного пластического деформирования и электроимпулъсной обработки металлических заготовок перед их деформированием, и может быть использовано при изготовлении многоплоскостных трубопроводов для пневмогидравлических систем агрегатов и машин в автомобилестроении, самолетостроении, топливной энергетике, медицине, пищевой отрасли, судостроении и ракетостроении.

Известен способ электроимпульсной пластификации металла заготовки и ее последующего деформирования [Журнал «Кузнечно-штамповочное производство», 1985, №1, с.29-31].

Недостатками известного способа являются:

- значительные энергозатраты процесса пластификации металла заготовки из-за необходимости длительного наведения на нее серии импульсов электрического тока высокой плотности тока в потоке (~108 А/м2);

- невозможность в процессе деформирования заготовки реализовать волновую природу пластической деформации в виде пластических роторов (вихрей), проникающих на наноуровень (10-9 м) металла заготовки и создающих регламентированное поле сжимающих напряжений, формирующее в металле трубопровода после гибки проталкиванием т.н. «искусственный интеллект».

Задачей настоящего изобретения является разработка способа, который позволяет в начале обработки заготовки очистить ее металл от ранее внесенных дислокаций, а затем обеспечить проникновение пластических роторов (вихрей) на наноуровень

(10-9 м) металла заготовки и формирование в ней массивов металла волокнистой структуры спиральной геометрии с «искусственным интеллектом».

Для решения поставленной задачи способ электроимпульсной и силовой сферодинамической пластификации металла трубных заготовок трубопроводов включает обработку трубной заготовки наложением на нее первоначальных ударных импульсов сферодинамического воздействия, которые прикладывают к диаметрально расположенным участкам наружной поверхности трубной заготовки по кривой, имеющей форму логарифмической спирали Я.Бернулли, с обеспечением степени деформации с каждой стороны трубной заготовки по всей ее длине, которую определяют из следующего соотношения:

εcф.уд.1=(0,4…0,5)σт,

где: εсф.уд.1 - степень деформации трубной заготовки с каждой ее стороны, %;

σт - предел текучести материала трубной заготовки, %,

после чего к трубной заготовке прикладывают серию импульсов электрического тока с плотностью тока в импульсе Q=(1,2…2,0)104 (А/м2) при длительности воздействия импульсами электрического тока, которую определяют из следующего выражения:

τ=(0,3…0,4)Т,

где: τ - длительность воздействия на трубную заготовку импульсами электрического тока, с;

Т - длительность воздействия на трубную заготовку первоначальными ударными импульсами сферодинамического воздействия, с,

затем на наружную поверхность трубной заготовки накладывают вторичные ударные импульсы сферодинамического воздействия, которые прикладывают по кривой упомянутого первоначального сферодинамического воздействие с обеспечением степени деформации с каждой стороны трубной заготовки по всей ее длине, которую определяют из выражения:

εсф.уд.2=(0,1…0,2)εсф.уд.1,

где: εсф.уд.2 - степень деформации трубной заготовки с каждой ее стороны от вторичных ударных импульсов сферодинамического воздействия, %.

Было установлено, что наложение на заготовку первоначальных ударных импульсов сферодинамического воздействия с обеспечением степени деформации с каждой стороны трубной заготовки менее 0,4 σт не обеспечивает создание регламентированной морфологии спирального расположения структурных концентраторов дислокации в массиве структуры металла заготовки, тогда как превышение упомянутой степени деформации величины 0,5σт резко повышает вероятность образования новых неконтролируемых дислокаций.

Приложение к заготовке серии импульсов электрического тока с плотностью тока в импульсе менее 1,2·104 А/м2 не обеспечивает регламентированного перемещения дислокации, а плотность тока более 2,0·104 А/м2 приводит к неконтролируемому разогреву металла и разрушению созданных структурных концентраторов дислокаций.

При длительности воздействия электрического импульса на трубную заготовку менее 0,3 Т не обеспечивается требуемая степень очистки ее металла от дислокаций, а при длительности более 0,4 Т повышается вероятность неконтролируемого разогрева металла заготовки. Наложение на трубную заготовку вторичных ударных импульсов сферодинамического воздействия со степенью деформации с каждой ее стороны менее 0,1 εсф.уд.1 не обеспечивает формирования заданного регламентированного поля сжижающих напряжений в металле трубной заготовки, а превышение указанной степени деформации величины 0,2 εсф.уд.1 резко повышает вероятность нарушения сплошности металла трубной заготовки при последующей гибке трубопроводов.

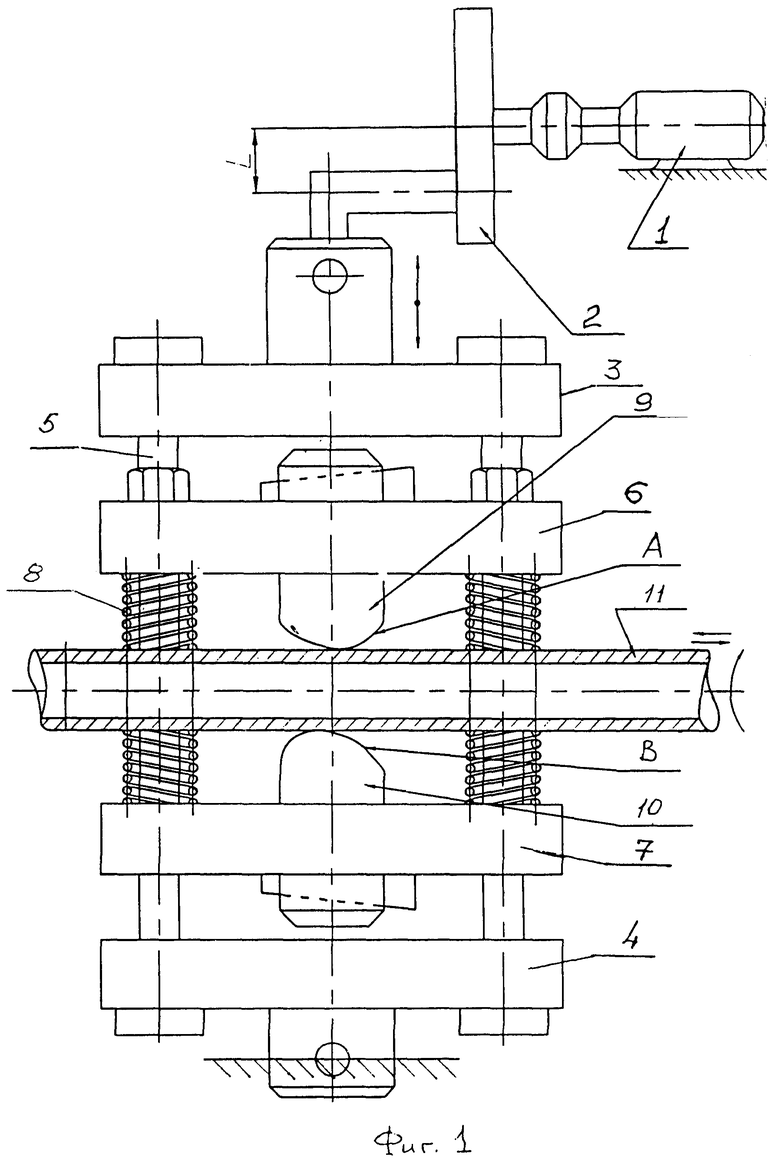

Способ электроимпульсной и силовой сферодинамической пластификации металла заготовок трубопроводов поясняется чертежами, где:

на фиг.1 - принципиальная схема обработки трубной заготовки наложением на нее ударных импульсов сферодинамического воздействия;

на фиг.2 изображена принципиальная схема электроимпульсной пластификации металла заготовок трубопроводов.

Способ осуществляют следующим образом.

Заготовку 11 размещают между бойками 9 и 10 сферодинамического ударно-импульсного устройства (реверсора, фиг.1) в виде планшайб 3 и 4, соединенных стойками 5 с размещенными платформами 6,7 и пружинами 8 на стойках 5 между ними. Производят первоначальную ударно-импульсную обработку заготовки 11 по всей ее длине с помощью привода 1 и эксцентрика 2. При этом в структуре металла трубной заготовки 11 формируются структурные спиралеобразные концентраторы ранее внесенных дислокаций на основании принципов поворотной симметрии Вейля. Затем заготовку 11 размещают между токосъемниками 13 и 14 (фиг.2), соединенными тоководами 12 и 15 с генератором электрических импульсов 22 и производят электроимпульсную обработку заготовки 11 серией электрических импульсов низкой плотности тока в потоке, тем самым регламентированно перемещая ранее сконцентрированные дислокации структуры металла заготовки в определенную зону, которую затем удаляют.

После этого заготовку 11 вновь размещают между бойками 9 и 10 сферодинамического ударно-импульсного устройства и производят вторичную обработку ударными импульсами по всей длине, формируя в металле заготовки 11 регламентированное поле сжимающих напряжений с помощью пластических роторов (вихрей), проникающих на наноуровень обрабатываемого металла и придавая ему свойства т.н. «искусственного интеллекта», который проявляется в виде свойства металла изделия самостоятельно (синергетически) принимать решения в условиях, близких к критическим.

Пример осуществления способа.

Производили пластификацию металла образцов трубных заготовок с помощью блоков электроимпульсной и сферодинамической обработки при вращении и возвратно-поступательном перемещении заготовки в прессе мод. ДБ 2432 (Р=160 кН) при следующих параметрах:

- материал трубной заготовки ст.12Х18Н10Т;

- диаметр трубной заготовки 10 мм;

- толщина стенки трубной заготовки 2,0 мм;

- степень деформации с каждой стороны трубной заготовки на этапе обработки первоначальными ударными импульсами сферодинамического воздействия;

- плотность электрического тока в импульсе при электроимпульсной обработке 1,7 А/м2;

- длительность воздействия импульсами электрического тока 25 с;

- длительность обработки первоначальными ударными импульсами сферодинамического воздействия 80 с;

- степень деформации с каждой стороны трубной заготовки на этапе обработки вторичными ударными импульсами сферодинамического воздействия 19.

Проведенная пластификация металла образцов трубных заготовок позволила:

- повысить степень измельчения зерна материала заготовки на 35 - 40%;

- повысить степень коагуляции (округления упрочняющих нитридных фаз) на 40-50%;

- повысить объемную долю виброустойчивой текстурной кристаллографической компоненты на 55-60%;

- снизить брак по гофрам при последующей гибке образцов на станке ТГПС-3 на уровне 27-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬ ДЛЯ ЭЛЕКТРОИМПУЛЬСНОЙ И СИЛОВОЙ СФЕРОДИНАМИЧЕСКОЙ ПЛАСТИФИКАЦИИ МЕТАЛЛА ЗАГОТОВОК ТРУБОПРОВОДОВ | 2007 |

|

RU2363560C1 |

| ТРУБНАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБОПРОВОДА С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОИМПУЛЬСНОЙ И СИЛОВОЙ СФЕРОДИНАМИЧЕСКОЙ ПЛАСТИФИКАЦИИ | 2007 |

|

RU2365458C1 |

| ПРЕСС ДЛЯ СФЕРОДИНАМИЧЕСКОЙ ОБРАБОТКИ ОБКАТЫВАНИЕМ | 2007 |

|

RU2378119C2 |

| СПОСОБ СФЕРОДИНАМИЧЕСКОГО ОБЪЕМНОГО НАНОСТРУКТУРИРОВАНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2009 |

|

RU2440209C2 |

| СПОСОБ СФЕРОДИНАМИЧЕСКОЙ НАНОРЕЗОНАНСНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2004 |

|

RU2282519C1 |

| СПОСОБ СФЕРОДИНАМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2005 |

|

RU2296644C1 |

| СПОСОБ СФЕРОДИНАМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2216425C2 |

| СПОСОБ БЕЩЕКОВА ТОРСИОННОЙ СФЕРОДИНАМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2130354C1 |

| ШТАМП ДЛЯ РАЗДАЧИ ТРУБ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2104815C1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

Изобретение относится к области обработки материалов давлением и может быть использовано при изготовлении многоплоскостных трубопроводов для пневмогидравлических систем агрегатов и машин. На трубную заготовку воздействуют первоначальными ударными импульсами сферодинамического воздействия. Импульсы прикладывают к диаметрально расположенным участкам наружной поверхности заготовки по кривой, имеющей форму логарифмической спирали Я.Бернулли. При этом обеспечивают степень деформации с каждой стороны заготовки по всей ее длине, которую определяют из приведенного соотношения. Затем к заготовке прикладывают серию импульсов электрического тока с плотностью тока в импульсе Q=(1,2…2,0)104. Длительность воздействия импульсами электрического тока τ=(0,3…0,4) Т, где: Т - длительность воздействия на трубную заготовку первоначальными ударными импульсами. Далее на наружную поверхность трубной заготовки накладывают вторичные ударные импульсы сферодинамического воздействия. Величину степени деформации с каждой стороны трубной заготовки от вторичных ударных импульсов определяют из приведенного выражения. В результате обеспечивается формирование в очищенном от дислокации металле регламентированного поля сжимающих напряжений, гарантирующих сохранение геометрии полученных из заготовок трубопроводов. 2 ил.

Способ электроимпульсной и силовой сферодинамической пластификации металла трубных заготовок трубопроводов, включающий обработку трубной заготовки наложением на нее первоначальных ударных импульсов сферодинамического воздействия, которые прикладывают к диаметрально расположенным участкам наружной поверхности трубной заготовки по кривой, имеющей форму логарифмической спирали Я.Бернулли, с обеспечением степени деформации с каждой стороны трубной заготовки по всей ее длине, которую определяют из следующего соотношения

εсф.уд.1=(0,4…0,5)σт,

где εсф.уд.1 - степень деформации трубной заготовки с каждой ее стороны, %;

σт - предел текучести материала трубной заготовки, %,

после чего к трубной заготовке прикладывают серию импульсов электрического тока с плотностью тока в импульсе Q=(1,2…2,0)104 (А/м2) при длительности воздействия импульсами электрического тока, которую определяют из следующего выражения

τ=(0,3…0,4)Т,

где τ - длительность воздействия на трубную заготовку импульсами электрического тока, с;

Т - длительность воздействия на трубную заготовку первоначальными ударными импульсами сферодинамического воздействия, с,

затем на наружную поверхность трубной заготовки накладывают вторичные ударные импульсы сферодинамического воздействия, которые прикладывают по кривой упомянутого первоначального сферодинамического воздействия с обеспечением степени деформации с каждой стороны трубной заготовки по всей ее длине, которую определяют из выражения

εсф.уд.2=(0,1…0,2)εсф.уд.1,

где εсф.уд.2 - степень деформации трубной заготовки с каждой ее стороны от вторичных ударных импульсов сферодинамического воздействия, %.

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ДАВЛЕНИЕМ | 1990 |

|

SU1751925A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1990 |

|

SU1672665A1 |

| ЗАГОТОВКА БЕЩЕКОВА ДЛЯ ТОРСИОННОЙ СФЕРОДИНАМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2130355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНИСТОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1991 |

|

RU2041268C1 |

Авторы

Даты

2009-08-10—Публикация

2007-11-22—Подача