Изобретение относится к обработке металлов давлением, в частности к способам обработки листовых заготовок с введением пластифицирующих импульсов электрического тока, и может найти применение в авиационной промышленности и смежных с ней отраслях машиностроения.

Целью изобретения является расширение технологических возможностей при проведении обтяжки заготовок по пуансону, повышение качества и снижение производственных затрат.

На фиг. 1 представлены зависимости утонений заготовки от угла обтяжки при различных условиях осуществления способа; на фиг.2 - аналогичная зависимость в зоне изменения утонения заготовки.

При осуществлении способа производят предварительную электроимпульсную пластификацию всей заготовки, обтягивают заготовку до прилегания к пуансону ее центральной части в пределах угла αо, равного

αо = (0,4-0,6) αк, где αк - конечный угол обтяжки, далее продолжают обтяжку с электроимпульсной пластификацией центральной части заготовки, соответствующей углу αо, до полного облегания пуансона заготовкой, после чего производят калибровку с электроимпульсной пластификацией всей заготовки.

Так как способ предназначен для пластификации преимущественно малопластичных заготовок, то до начала их нагружения необходим пластифицирующий импульс, обеспечивающий снижение сопротивления деформированию и повышение пластических свойств.

Обтяжка предварительно пластифицированной заготовки производится без введения импульсов тока до момента, когда угол облегания ею пуансона αо не достигнет значения αо = (0,4-0,6) αк.

Далее обтяжка производится с электроимпульсной пластификацией центральной зоны, ограниченной углом αо. При углах облегания, больших αо, центральная зона увеличивается и возможности ее деформи- рования ограничиваются большими силами трения, в результате чего материал в этой зоне практически не утоняется, а значительное утонение происходит в зонах припуска.

При углах облегания, меньших αо, блокирующая роль сил трения уменьшается, происходит существенное утонение материала в центральной зоне и незначительное - в зонах схода заготовки с пуансона.

В обоих рассмотренных случаях возможности обтяжки будут лимитироваться разрушением заготовки в местах наибольших утонений. При обтяжке же с углом αо = (0,4-0,6) αк утонение материала заготовки оказывается близким к равномерному, что обеспечивает расширение технологических возможностей и позволяет получать практически равнопрочные детали.

Калибровка, представляющая собой завершающую стадию обтяжки, выполняется с электроимпульсной пластификацией всей заготовки, что приводит, во-первых, к дотяжке зон схода заготовки с пуансона, во-вторых, к уменьшению угла пружинения, т.е. к повышению точности изготовления деталей.

Примеры конкретного осуществления способа.

Были проведены эксперименты по установлению оптимальной последовательности нагружения и электроимпульсной пластификации, обеспечивающие расширение технологических возможностей процесса обтяжки модельных обшивок из титановых сплавов ОТ-4 и ВТ-20. Размеры модельных заготовок 250х135,х0,8 мм. Обтяжка выполнялась на гидропрессе с максимальным усилием 300 кН и регулируемой скоростью перемещения рабочих органов в диапазоне 0,1-20 см/мин. Использовалась экспериментальная оснастка, включающая обтяжные пуансоны и устройство для закрепления кромок листовых заготовок с поворотными рычагами.

Пуансоны имели двойную кривизну продольным радиусом R1 = 220 мм и поперечным радиусом R2 = 55 мм.

Импульсы электрического тока вводились в заготовки от источника питания, включающего низковольтный трансформатор мощностью 180 кВт, прерыватель тока ПСЛТ-1200 и блок коммутации, обеспечивающий подведение тока к различным участкам заготовки. Удельная энергия электрических импульсов назначалась исходя из условий полной пластификации активируемых участков заготовки.

Обтяжка заготовок производилась вначале до разрушения в целях выявления предельных возможностей, а затем до величин хода пуансона ho, составляющего 0,8 от предельного hпр.

Каждый опыт дублировался 3 раза.

Обтяжка выполнялась по трем схемам.

1. Без электроимпульсной пластификации.

2. С электроимпульсной пластификацией только центральной части заготовки, соответствующей углу αо = 0,5 αк.

3. В соответствии с изобретением, но с более широким диапазоном варьирования угла αo (в пределах 0,3-0,7 αк).

В ходе экспериментов фиксировались усилия деформирования на различных этапах обтяжки. После выполнения модельной обтяжки производилось измерение толщин Sк по образующей в плоскости их симметрии, а также остаточных радиусов кривизны после разгрузки Rост.

На графике (см.фиг.1) приведены осредненные экспериментальные значения утонения по длине образующей обшивок в плоскости их симметрии для указанных выше схем выполнения обтяжки (в схеме 3 - при αо = 0,5 αк). Анализ приведенных данных показывает, что при обтяжке без электроимпульсной пластификации (схема 1) центральная зона обшивки практически не утоняется, а следовательно, не деформируется (позиция 1 на фиг.1).

Это свидетельствует о незначительных технологических возможностях процесса. Разрушение при выполнении данной схемы обтяжки при достижении предельных степеней формоизменения происходит в зоне технологического припуска, где возникает наибольшее утонение.

При обтяжке с электроимпульсной пластификацией центральной части заготовки, соответствующей углу облегания αо = 0,5 αк (схема 2), неравномерность утонения является значительной, а наибольшее утонение имеет место в центральной зоне (позиция 2 на фиг.1). Но это свидетельствует о создании в полюсной зоне деформации одного знака по высоте сечения, что приводит к повышению точности при обтяжке.

При обтяжке согласно изобретению (схема 3) ввиду деформирования в процессе калибровки ранее не участвовавших в формоизменении зон утонение также становится большим, но близким к равномерному (позиция 3 на фиг.1). Получаемое при данной схеме деформирования значительно более равномерное распределение утонения определяет высокие технологические возможности процесса.

Характер изменения утонения по образующей в плоскости симметрии обшивок, обтянутых по схеме 3 с различными углами, принципиально является таким же, как и при αо = 0,5 αк (позиция 3 на фиг.1).

Разница наблюдается в максимальных значениях утонений в полюсной зоне ( αо = 0).

Характер же этого изменения представлен на графике (см.фиг.2).

Как следует из анализа этого графика, наибольшее утонение возникает в полюсной зоне заготовки при малых значениях угла αо (0,3 αк ≅ αо < 0,4 αк). В этом случае имеет место большое различие в величине деформации полюсной и зон схода заготовки с пуансона. Процесс лимитируется разрушением заготовки в центральной ее части. Когда же 0,6 αк< αо ≅0,7 αк, утонение центральной части заготовки незначительно, что свидетельствует о малой величине деформации удлинения.

Наиболее равномерное деформирование всей заготовки при сохранении значительного утонения, а следовательно, и удлинения имеет место при величине αо = (0,4-0,6) αк.

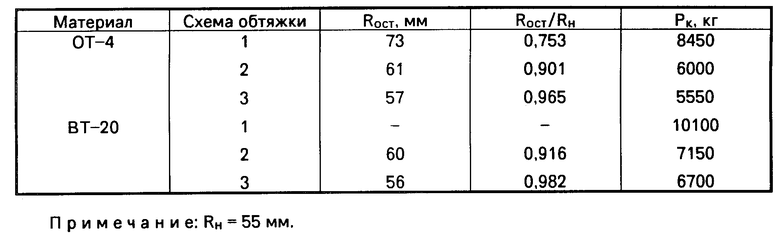

Одним из основных показателей качества деталей является точность их изготовления. Применительно к обшивкам, получаемым обтяжкой, о точности можно судить по отношению величин радиусов под нагрузкой Rн и остаточных радиусов Rост после снятия нагрузки.

Такое сопротивление приведено в таблице для разных схем обтяжки и различных материалов. В этой же таблице приведены значения максимальных усилий Рк, зафиксированных при деформировании различных материалов по различным схемам формоизменения.

Анализ данных, приведенных в таблице, показывает, что калибровка с электроимпульсной пластификацией всей заготовки позволяет получить более высокую точность при меньших потребных усилиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБТЯЖКИ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2057607C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ ДВОЯКОВЫПУКЛОЙ ФОРМЫ | 2014 |

|

RU2573859C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 2004 |

|

RU2275266C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| СПОСОБ ОТБОРТОВКИ ОТВЕРСТИЙ | 1993 |

|

RU2105626C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБНЫХ ЗАГОТОВОК | 1993 |

|

RU2097162C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ДАВЛЕНИЕМ | 1990 |

|

SU1751925A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2429928C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ДНИЩЕМ СФЕРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2157739C2 |

| Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки | 2024 |

|

RU2838191C1 |

Изобретение относится к обработке металлов давлением, в частности к способам обработки листовых заготовок с введением пластифицирующих импульсов электрического тока. Цель изобретения - расширение технологических возможностей при проведении обтяжки заготовок по пуансону, повышение качества и снижение производственных затрат. При осуществлении способа предварительно осуществляют электроэмульсионную пластификацию всей заготовки, производят обтяжку до прилегания центральной части заготовки к пуансону в пределах угла αo, выбираемого из соотношения αo= (0.4 - 0.6)αк , где αк - конечный угол обтяжки. После этого осуществляют обтяжку с введением пластифицирующих импульсов электрического тока в пределах угла αo . Окончательную калибровку заготовки производят с применением электроимпульсной пластификации всей заготовки. 2 ил. 1 табл.

αo=(0,4-0,6)αk ,

где αk - конечный угол обтяжки,

а деформирование заготовки с введением пластифицирующих импульсов электрического тока осуществляют обтяжкой с электроимпульсной пластификацией центральной части заготовки в пределах угла αo до полной обтяжки ею пуансона, после чего производят калибровку с электроимпульсной пластификацией всей заготовки.

| Авторское свидетельство СССР N 1153440, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-08-15—Публикация

1990-01-17—Подача