Изобретение относится к области обработки материалов давлением и, в частности, к заготовкам для холодного пластического деформирования и электроимпульсной обработки металлических заготовок перед их деформированием и может быть использовано при изготовлении многоплоскостных трубопроводов, в т.ч. спиральных и винтовых для пневмогидравлических систем агрегатов и машин в автомобилестроении, самолетостроении, топливной энергетике, медицине, пищевой отрасли, судостроении и ракетостроении.

Известна заготовка для сферодинамической обработки материалов путем осадки с последующим обкатыванием.

Недостатки заготовки следующие:

- невозможно обеспечивать в процессе обработки очистку металла заготовки от ранее внесенных в него дефектов (дислокации);

- невозможно создать в материале обрабатываемой заготовки сферодинамическое спиралеобразное механическое поле напряжений и деформаций взаимного обмена энергополей активной и реактивной траекторий очагов деформации (пат. РФ №2261773, МКП7 B21J 5/06, 28.02.2002 г. - прототип).

Решаемая задача заключается в создании в материале заготовки энергетических условий, обеспечивающих очистку его от ранее внесенных дефектов (дислокации) и последующее создание в материале заготовки сферодинамического спиралеобразного механического поля напряжений и деформаций взаимного обмена энергополей активной и реактивной траекторий очагов деформаций, что обуславливает проникновение пластических роторов (вихрей) на наноуровень металла заготовки трубопровода.

Решение задачи достигается тем, что трубная заготовка для изготовления трубопровода с использованием электроимпульсной и силовой сферодинамической пластификации металла заготовки путем ее обработки электрическими импульсами и последующей силовой сферодинамической ударно-импульсной обработки предварительно пластически обработана по всей длине наружной поверхности по винтообразному контуру в форме логарифмической спирали Я.Бернулли на ширину (В) и глубину (С), которые определены из следующих выражений:

В=(0,5…2,0)Н; С=(0,1…0,3)Н,

где Н - толщина стенки заготовки, мм,

с формированием в структуре металла заготовки спиралеобразных концентраторов дислокаций, при этом шаг логарифмической спирали Я.Бернулли (L) составляет L=(10…20)Н.

Выполнение винтообразного контура в форме логарифмической спирали Я.Бернулли с шагом спирали величиной, меньшей 10Н не обеспечивает формирование концентраторов дислокаций требуемой морфологии в массиве матричного металла заготовки 11, тогда как превышение величины шага спирали упомянутого контура более, чем 20Н не обеспечивает регламентированное перемещение дислокации при последующей электроимпульсной пластификации.

Обработка по винтообразному контуру на ширину, меньшую 0,5Н не обеспечивает необходимую последующую пластификацию всего массива металла трубопровода по высоте стенки; тогда как превышение ширины величины 2,0 Н резко повышает вероятность нарушения сплошности металла при последующей его пластификации.

Обработка по винтообразному контуру на глубину, которая меньше 0,1Н не обеспечивает требуемого уровня деформации металла трубопровода для создания концентраторов дислокаций необходимой плотности, тогда как превышение величины 0,3Н резко повышает вероятность нарушения сплошности металла трубопровода при последующей пластификации.

Изобретение поясняется чертежами, где

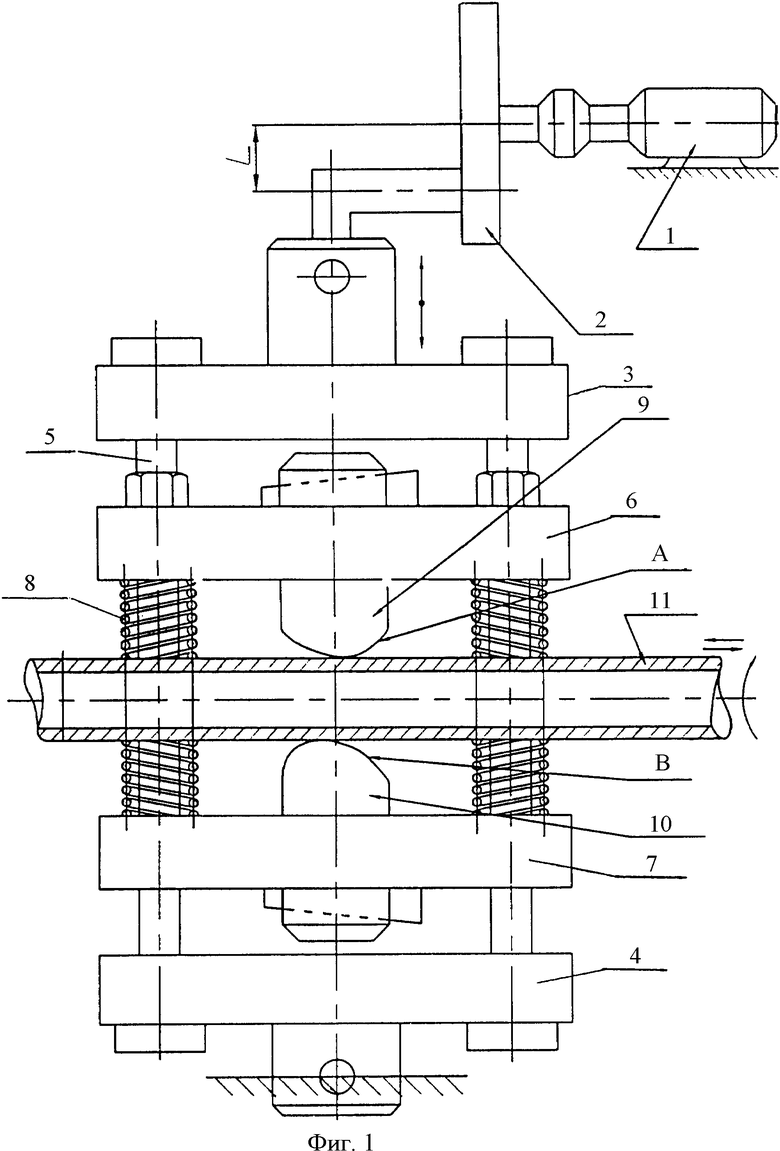

на фиг.1 приведена принципиальная схема блока силовой сферодинамической пластификации металла заготовок для изготовления трубопроводов;

на фиг.2 - принципиальная схема блока электроимпульсной пластификации металла заготовок для изготовления трубопроводов;

на фиг.3 - предварительно пластически обработанная трубная заготовка.

Трубную заготовку для изготовления трубопровода 11 размещают между бойками 9 и 10 сферодинамического ударно-импульсного реверсора (фиг.1) в виде планшайб 3 и 4, соединенных стойками 5 с размещенными платформами 6, 7 и пружинами 8 на стойках 5 между ними, и производят первоначальную ударно-импульсную обработку заготовки 11 по всей ее длине с помощью привода 1 и эксцентрика 2. При этом в структуре металла трубной заготовки 11 формируются структурные спиралеобразные концентраторы ранее внесенных дислокаций на основании принципов поворотной симметрии Вейля. Затем заготовку 11 размещают между токосъемниками 13 и 14 (фиг.2), соединенными тоководами 12 и 15 с генератором электрических импульсов 22, и производят электроимпульсную обработку заготовки 11 серией электрических импульсов низкой плотности тока в потоке, тем самым регламентированно перемещая ранее сконцентрированные дислокации структуры металла заготовки в определенную зону, которую затем удаляют.

После чего заготовку 11 вновь размещают между бойками 9 и 10 сферодинамического реверсора и производят вторичную обработку ударными импульсами по всей длине, формируя в металле заготовки 11 регламентированное поле сжимающих напряжений с помощью пластических роторов (вихрей), проникающих на наноуровень обрабатываемого металла, и придавая ему свойства т.н. «искусственного интеллекта», проявляющегося в виде свойства металла изделия самостоятельно (синергетически) принимать решения в условиях, близких к критическим.

Обе ударно-импульсные обработки заготовки 11 бойками 9 и 10 с рабочими поверхностями в форме разнонаправленных кривых логарифмической спирали Я.Бернулли с различными углами их подъема имитируют сущность сферодинамической обработки: встречнонаправленная обработка заготовки активными (приводными) и реактивными (релаксационными) инструментами при винтообразном перемещении по металлу их очагов деформации в условиях реализации эффекта Баушингера и проявления волновых механизмов пластичности в виде пластических роторов (вихрей).

Винтообразное перемещение очагов деформации от бойков 9 и 10 создается при вращении и возвратно-поступательном перемещении трубной заготовки 11 (фиг.1).

Реализация эффекта Баушингера достигается настройкой режима деформации с помощью эксцентрика 2.

Геометрическое подобие рабочих поверхностей бойков 9 и 10, а также форма винтообразного контура сформированной ими на заготовке 11 зоны облегчает формирование в материале этой зоны спиралеобразных концентраторов дислокаций с минимальным энергетическим порогом перемещения согласно принципам поворотной симметрии Вейля, что облегчает регламентированное перемещение дислокаций при последующей электроимпульсной обработке заготовки.

При вторичной сферодинамической ударно-импульсной обработке заготовки 11 в силу того же геометрического подобия рабочих поверхностей бойков 9 и 10 и формы траектории их перемещения по поверхности заготовки 11 пластические роторы (вихри) формируют в очищенном от дислокаций металле регламентированное поле сжимающих напряжений, гарантирующих сохранение геометрии полученных из заготовок трубопроводов.

Выполнение профиля заготовки 11, предварительно пластически обработанной по наружной поверхности по винтообразному контуру в форме логарифмической спирали Я.Бернулли (фиг.3) с геометрическими вышеприведенными параметрами, позволяет обеспечить требуемый уровень пластификации металла трубопровода, обуславливая сохранение сформированной геометрии при его эксплуатации.

Изобретение относится к области обработки материалов давлением и может быть использовано при изготовлении многоплоскостных трубопроводов для пневмогидравлических систем агрегатов и машин. Трубная заготовка предназначена для изготовления трубопровода с использованием электроимпульсной и силовой сферодинамической пластификации металла. Заготовка предварительно пластически обработана по всей длине наружной поверхности по винтообразному контуру в форме логарифмической спирали Я.Бернулли на ширину (В) и глубину (С). Ширина и глубина определены из выражений: В=(0,5…2,0)Н; С=(0,1…0,3)Н, где Н - толщина стенки заготовки. При предварительной обработке обеспечено формирование в структуре металла заготовки спиралеобразных концентраторов дислокаций. Шаг логарифмической спирали Я.Бернулли (L) составляет L=(10…20)Н. В результате обеспечивается требуемый уровень пластификации металла заготовки трубопровода с сохранением сформированной геометрии при его эксплуатации. 3 ил.

Трубная заготовка для изготовления трубопровода с использованием электроимпульсной и силовой сферодинамической пластификации металла заготовки путем ее обработки электрическими импульсами и последующей силовой сферодинамической ударно-импульсной обработки, характеризующаяся тем, что она предварительно пластически обработана по всей длине наружной поверхности по винтообразному контуру в форме логарифмической спирали Я.Бернулли на ширину (В) и глубину (С), которые определены из следующих выражений:

В=(0,5…2,0)Н; С=(0,1…0,3)Н,

где Н - толщина стенки заготовки, мм, с формированием в структуре металла заготовки спиралеобразных концентраторов дислокаций, при этом шаг логарифмической спирали Я.Бернулли (L) составляет L=(10…20)Н.

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ДАВЛЕНИЕМ | 1990 |

|

SU1751925A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1990 |

|

SU1672665A1 |

| ЗАГОТОВКА БЕЩЕКОВА ДЛЯ ТОРСИОННОЙ СФЕРОДИНАМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2130355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНИСТОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1991 |

|

RU2041268C1 |

Авторы

Даты

2009-08-27—Публикация

2007-11-22—Подача