Изобретение относится к раствору, состоящему из пара-арамида и дополнительного материала, способу получения частиц с использованием указанного раствора и частиц, состоящих из композиционного материала пара-арамида и дополнительного материала.

Арамидные частицы, такие как волокнистые продукты, фибриллы, короткие волокна и волокнистая масса (пульпа), широко используют для различных применений, таких как изготовление бумаги, тканых тормозных колодок, прокладок, соединительных пластин и подобного. Для особых, большей частью, высококачественных применений еще требуются дополнительные усовершенствования существующих частиц. Известно введение дополнительных материалов к указанным частицам, для получения их соответствующих свойств. Если к указанным арамидным частицам вводят дополнительные материалы, могут произойти нежелательные изменения, так, например, при изготовлении бумаги могут возникнуть проблемы с удерживанием дополнительных материалов в процессе образования бумаги, приводящие к необходимости использования химикатов для дополнительного удерживания. Более того, загрязнение систем дополнительными материалами может мешать процессу получения бумаги или других продуктов.

Поэтому задачей данного изобретения является создание пара-арамидных частиц, обладающих улучшенными свойствами с точки зрения решения вышеуказанных проблем. С этой целью изобретение относится к способу получения частицы полимер-аддитивного композиционного материала из раствора путем:

i) вытягивания через фильеру раствора с получением волокнистой массы, фибриллы или волокнистого продукта, где раствор содержит растворитель и 4-75 мас.% композиции, состоящей из 2-95 мас.% пара-арамидного полимера и 5-98 мас.% твердого дополнительного материала до суммы 100 мас.%, и где арамидный полимер растворен в растворителе; или

ii) коагуляции раствора при помощи ротор-статорного аппарата, в котором раствор полимера наносят через статор на ротор таким образом, чтобы осаждающаяся частица полимер-аддитивного композиционного материала подвергалась (действию) сил сдвига, в то время как они находятся в пластичном деформируемом состоянии.

Согласно другому аспекту изобретение относится к раствору, который пригоден для использования в таком способе, где раствор содержит растворитель и 4-75 мас.% композиции, состоящей из 2-95 мас.% пара-арамидного полимера и 5-98 мас.% твердого дополнительного материала до суммы 100 мас.%, и где арамидный полимер растворен в растворителе.

В другом аспекте изобретение относится к полученному таким образом продукту.

Термин вытягивание через фильеру означает способ вытягивания через фильеру, как, например, предложено в патенте WO 2004/099476. Согласно указанному способу жидкий пара-арамидный полимеризационный раствор подают с помощью аппарата высокого давления в формовочный насос для питания фильеры для вытягивания под давлением в целлюлозоподобные волокна. Жидкий раствор пара-арамида вытягивают через фильеру в зону более низкого давления. Под действием расширяющегося воздуха поток жидкого формовочного раствора делится на мелкие капли и в то же время или последовательно ориентируется путем вытяжки. Затем целлюлозоподобные волокна коагулируют в той же зоне с использованием струи коагулянта и образующуюся волокнистую массу собирают на фильтре или сразу перерабатывают в бумагу, или волокна осаждают на пластину для непосредственного образования бумаги и последующей коагуляции. Коагулянт может быть выбран из воды, смесей воды, NMP и СаCl2 или любого другого подходящего коагулянта.

Пара-арамидный полимер может представлять собой полимеры любых ароматических амидов или сополимер, который может быть получен поликонденсацией пара-ориентированного ароматического диамина и галогенангидрида пара-ориентированной ароматической дикарбоновой кислоты, и необязательно других мономеров (далее сокращенно называемые "пара-арамиды") и до сих пор известный как полезный в различных областях, таких как волокно, волокнистая масса (пульпа) и подобное, вследствие его высокой прочности, высокого модуля эластичности и высокой термостойкости.

В качестве конкретного представителя пара-арамида можно сослаться на поли(пара-фенилентерефталамид) (далее сокращенно называемый РРТА). РРТА получают в системах полярный растворитель амида/соль проведением реакции полимеризации в растворе в полярном растворителе амида. РРТА осаждают, нейтрализуют, промывают водой, сушат и сразу выделяют в виде полимера. Затем полимер растворяют в растворителе и перерабатывают в РРТА-волокно способом мокрого вытягивания через фильеру. На данной стадии в качестве растворителя формуемого раствора может быть использован любой подходящий растворитель. Обычно формуемый раствор проявляет оптическую анизотропию.

Согласно многим способам предшествующего уровня волокнистую массу получают механическим разрезанием длинных (непрерывных) волокон РРТА, диспергированием нарезанных волокон в воде и фибриллированием диспергированного волокна средствами механического сдвига, такими как взбивание или подобное, с последующими фильтрованием и сушкой. В указанных способах предшествующего уровня стадии полимеризации, вытягивания через фильеру и получения волокнистой массы полностью независимы друг от друга. То есть на стадии полимеризации используют полярный растворитель амида, на стадии вытягивания через фильеру в качестве растворителя используют концентрированную серную кислоту и на стадии получения волокнистой массы в качестве дисперсионной среды используют воду.

Полученную указанным способом волокнистую массу определяют как волокнистый стержень, который высоко фибриллирован. Фибриллированная часть представляет собой приведенные фибриллы, которые сильно перепутаны и имеют высокое отношение длины к диаметру коротких волокон и большую площадь поверхности. Указанные арамидные волокнистые массы представляют собой фибриллированные частицы, которые используют для получения бумаги, прокладок, тканых тормозных колодок (накладок барабанного тормоза) и подобного. Таким образом, волокнистая масса (пульпа) может быть получена из сформованного (вытянутого) волокна путем обработки на стадиях разрезания и фибрилляции, но также известны и прямые способы без первоначального формования полимера в волокно.

Такой прямой способ получения волокнистой массы на современном уровне техники предложен, например, в патенте США 5028372. Согласно указанному способу пара-арамидную волокнистую массу получали формированием раствора пара-арамидного полимера, экструдированием указанного раствора на конвейере, выдерживанием раствора на конвейере до образования геля и нарезкой указанного геля, и выделением из него волокнистой массы.

Способ получения фибрилл с использованием выдувания через фильеру, предложенный в патенте WO 2005/059211, включает стадию полимеризации ароматического диамина и галогенангидрида ароматической дикарбоновой кислоты до пара-арамидного полимера в смеси N-метилпирролидона или диметилацетамида и хлорида кальция или хлорида лития, с образованием раствора, в котором полимер растворен в смеси, и где раствор превращают в фибриллы с использованием фильеры для вытягивания в потоке газа, с последующей коагуляцией фибрилл с использованием струи коагулянта.

Получение фибрилл описано в патенте WO 2005/059247. Согласно указанному способу раствор превращают в пленку пара-арамидного волокнистого продукта вытягиванием раствора через фильеру для вытягивания с образованием потока полимера, введением в поток полимера коагулянта под углом, в котором вектор скорости коагулянта, перпендикулярного потоку полимера, равен по меньшей мере 5 м/с (предпочтительно по меньшей мере 10 м/с) для коагуляции потока (полимера) в пленку пара-арамидного волокнистого продукта. В другом способе, описанном в указанной ссылке, раствор коагулируют с помощью ротор-статорного аппарата, в котором раствор полимера наносят через статор на ротор таким образом, чтобы волокна осаждающегося полимера подвергались силам сдвига, когда они находятся в пластически-деформируемом состоянии.

Способ получения волокнистой массы с использованием вытягивания через фильеру был предложено в патенте WO 2004/099476. Согласно указанному способу для непосредственного вытягивания волокнистой массы с использованием фильеры использовали нейтрализованный раствор полимера, направляя поток полимера под давлением воздуха в зону с более низким давлением, где поток полимера дробился на капли за счет расширения воздуха. Капли вытягивались в волокнисто-образные волокна. Коагуляция волокон или волокнисто-образных волокон происходила при использовании подходящего коагулянта, такого как, например, вода или вода/NMP/CaCl2. Вместо CaCl2 также могут быть использованы другие хлориды, такие как LiCl. Путем регулирования отношения поток полимера/поток воздуха могут быть изменены длина и степень фибрилляции волокнистой массы. При высоких отношениях получают длинную, менее фибриллированную волокнистую массу, тогда как при низких отношениях получают короткую высоко фибриллированную волокнистую массу.

В патенте США 3673143 описан способ получения волокон с использованием растворов, которые могут содержать обычные добавки, такие как красители, наполнители, матирующие агенты, УФ-стабилизаторы, антиоксиданты и т.д. Однако при получении стабильных растворов, они содержат крайне ядовитый гексаметилфосфорамид (НМРА).

Настоящее изобретение относится также к новым формовочным растворам, которые дают частицы, обладающие улучшенными свойствами, и которые могут быть использованы как в способах вытягивания через фильеру, так и в способах коагуляции с использованием ротор-статорного коагулятора. Данные растворы не содержат НМРА и поэтому являются метастабильными. Неожиданно было обнаружено, что данные растворы, хотя и метастабильны по природе, могут содержать наполнители и подобные компоненты до высокого содержания без кристаллизации или повышения вязкости, которые делают раствор непригодным для способов вытягивания через фильеру. Растворы согласно изобретению содержат арамидные полимеры, как указано выше, и дополнительно твердый дополнительный материал. Растворители растворов согласно изобретению выбирают из N-метил-2-пирролидона, N,N'-диметилформамида, N,N'-диметилацетамида, тетраметилмочевины и их смесей, и они состоят из 4-75 мас.%, предпочтительно 4-30 мас.% композиции, содержащей 2-95 мас.% пара-арамидного полимера и 5-98 мас.%, предпочтительно 10-98 мас.%, более предпочтительно 20-98 мас.%, наиболее предпочтительно 40-98 мас.% твердого дополнительного материала до суммы 100 мас.%. Арамидный полимер растворяют в растворителе. Указанные растворители обычно смешивают с хлоридом щелочного или щелочноземельного металла, таким как хлорид кальция. Серная кислота в качестве растворителя исключена из защиты (изобретения), что означает, что полученный арамидный полимер не содержит сульфогрупп. Наиболее предпочтительная система растворителя представляет собой NMP c CaCl2. Дополнительным материалом может быть любое вещество, которое обычно используют в качестве добавки, включая силикаты, такие как каолин и тальк, диатомовую землю, цеолит, графит, минеральные волокна, карбонат кальция, сульфат бария, слюду, красители, пигменты, такие как TiO2, металлические частицы и подобные. Изобретение позволяет производить вытягивание через фильеру с частицами среднего диаметра от >0,1 мкм до 0,1 мм и даже более. Наиболее предпочтительно, дополнительный материал представляет собой неволокнистую добавку или неарамидную волокнистую добавку. В другом варианте осуществления согласно изобретению раствор может дополнительно содержать пигмент для придания окраски арамидному продукту. В конкретном предпочтительном варианте осуществления изобретение относится к способу получения раствора путем

i) приготовления раствора мономера пара-ароматического диамина и мономера галогенангидрида пара-ароматической карбоновой кислоты в смеси с хлоридом щелочного металла или щелочноземельного металла и растворителя, выбранного из N-метил-2-пирролидона, N,N'-диметилформамида, N,N'-диметилацетамида, тетраметилмочевины и их смесей;

ii) полимеризации мономеров в пара-арамидный полимер; и

iii) добавления на стадии ii) или до нее, или после нее твердого дополнительного материала, который подходит для непосредственного связывания с полимером с образованием раствора.

Можно ожидать, что в результате добавления добавок к метастабильному раствору динамическая вязкость повышается, но совершенно непредсказуемо анизотропные растворы пара-арамида, содержащие указанные добавки, все еще остаются применимыми в качестве формуемого раствора. Таким образом, раствор согласно изобретению еще может быть переработан предложенными способами вытягивания через фильеру и коагуляции, с получением частиц, то есть волокнистого продукта, фибриллы или волокнистой массы.

Дополнительное преимущество частиц согласно данному изобретению состоит в том, что они содержат значительно меньше воды, чем обычная волокнистая масса (пульпа) и подобные. Добавление твердых частиц к формуемому раствору дает волокнистую массу, фибриллы и волокнистые продукты, обладающие по меньшей мере такими же физическими свойствами, но отличающиеся более высоким содержанием сухого твердого вещества, чем такие же продукты, изготовленные без добавок. Содержание сухого твердого вещества повышается с увеличением количеств наполнителя. Поэтому частицы настоящего изобретения могут быть легче высушены, и они имеют меньший объем при транспортировке. Обезвоживание суспензии волокнистой массы может быть упрощено путем использования вакуумного фильтра. Согласно обычному способу для получения лепешки волокнистой массы толщиной около 5 см с меньшим содержанием влаги, чем обычная волокнистая масса (пульпа) без дополнительного материала, применяют вакуум около 0,5 бар в течение примерно 50 минут.

Полученные частицы отличаются от частиц предшествующего уровня техники тем, что они не просто содержат смеси арамида и дополнительного материала, но что дополнительные материалы при добавлении их в формуемый раствор образуют вместе с полимером частицу, состоящую из композиционного материала полимера и дополнительного материала. Таким образом, дополнительные материалы тем или иным образом непосредственно связаны с полимерным скелетом и прочно удерживаются в нем благодаря механическим, ионным, водородным связям и/или силам Вандерваальса. Выражение "непосредственно связаны" означает, что дополнительные материалы связаны с арамидным полимером без химических присадок, таких как сшивающие агенты или вспомогательные вещества. Поэтому дополнительные материалы не могут быть отделены от полимера фильтрованием или промывкой, или любым другим механическим или химическим способом разделения, кроме растворения арамидного полимера в растворителе, в котором дополнительный материал нерастворим. Поэтому частицы данного изобретения не содержат или по существу не содержат свободного, не связанного дополнительного материала. В частицах предшествующего уровня техники, содержащих несвязанные или в лучшем случае слабо связанные дополнительные материалы, дополнительные материалы могут быть легко отделены от полимера.

Вследствие указанного уникального связывания между дополнительными материалами и полимером частицы указанного полимер-аддитивного композиционного материала имеют следующие преимущества по сравнению с существующими в предшествующем уровне техники частицами:

- Упрощение способа получения бумаги, поскольку не возникает проблем с удерживанием дополнительных материалов во время образования бумаги и для удерживания присадок не нужны химикаты. Более того, не происходит загрязнения системы присадками.

- Достижение оптимальной адгезии между дополнительными материалами и полимерной матрицей.

- Добавленные ценные свойства продуктов, такие как твердость, стойкость к разрезанию, окраска (в случае использования пигментов) и стойкость к истиранию.

Преимущество технологии вытягивания через фильеру или коагуляции по сравнению с прядением и очисткой состоит в том, что частицы арамида могут быть получены с более высоким содержанием добавки. Если сначала изготовлена пряжа, не может быть получено высокое содержание добавки (в зависимости от размера частицы, отверстия фильеры и отношения вытяжки высокое содержание присадки определяют как более 5 мас.%) вследствие засорения прядильных фильтров, засорения отверстий фильер и непрерывного обрыва элементарной нити. Если требуется, полученный продукт может быть подвергнут дополнительной обычной очистке. Способ, в частности, полезен при использовании даже высокого содержания добавок в растворе, такого как 10 мас.%, 20 мас.% или даже 40 мас.% добавок. Частицы полимер-аддитивного композиционного материала могут быть переработаны в изделия, более предпочтительно в бумагу, тормозные колодки, тормозные обкладки или прокладки, содержащие указанную частицу.

Изобретение дополнительно иллюстрируется следующими неограничивающими примерами.

Способы испытаний

Длина волокна

Измерения длины волокна проводили с использованием Pulp ExpertTM FS (ex Metso). В качестве длины были использованы средняя длина (AL), максимальная длина (LL), объемная длина (WL). Подстрочное 0,25 означает соответствующее значение для частиц длиной >250 микрон. Количество очень коротких волокон определяли как фракцию частиц, имеющих максимальную длину (LL) <250 микрон. Инструмент был откалиброван по образцу с известной длиной волокна. Калибровку производили с коммерчески доступной волокнистой массой, как показано в таблице 1'.

мм

мм

мм

мм

Мм

мм

В Twaron® 1095

C Twaron® 1099

Определение SR

2 г (сухой массы) волокон никогда не сушившейся волокнистой массы диспергировали в 1 л воды при 250 биениях в дезинтеграторе Lorenz'а и Wettre. Получали хорошо раскрытый образец. Измеряли дисперсность (Schopper Riegler) (SR).

Определение SSA

Удельную площадь поверхности (м2/г) (SSA) определяли с использованием метода адсорбции азота по ВЕТ удельной площади поверхности с использованием Tristar 3000, изготовленного Micromeretics. Образцы волокон сухой волокнистой массы сушили при 200°С в течение 30 минут при продувании азотом.

Прочность бумаги

Листы бумаги ручной выработки диаметром 211 мм (50 г/м2) были изготовлены из 50% волокнистой массы/фибрилл/волокнистого продукта и 50% 6 мм волокна Twaron® (Twaron® 1000) или как определено иначе. Индекс прочности (Нм/г) измеряли согласно ASTM D828 и Tappi T494 om-96 на сухой бумаге (120°С), при ширине образца 15 мм, длине образца 100 мм и скорости пробы 10 мм/мин в условиях 21°С/65% RH.

Оптическая анизотропия (жидкокристаллическое состояние)

Оптическую анизотропию испытывали под поляризационным микроскопом (светлое изображение) и/или наблюдали как опалесценцию во время перемешивания.

Относительная вязкость

Образец растворяли в серной кислоте (96%) при комнатной температуре при концентрации 0,25% (масса/объем). Время течения раствора образца в серной кислоте измеряли при 25°С в вискозиметре Ubbelohde. В идентичных условиях измеряли также время течения растворителя. Отношение вязкости затем вычисляли как отношение между двумя полученными временами течения.

Динамическая вязкость

Динамическую вязкость измеряли с использованием ротационного реометра Thermo Electron Rheostress 600. Используемая геометрия представляла собой коническую пластину 35 мм в диаметре с углом конуса 4°. Измерения производили при 23°С.

Элементный анализ

Содержание углерода, азота, водорода и серы определяли элементным анализатором Euro EA3000. Образцы полностью сжигали (мгновенная вспышка) в оловянной чашке при 1000°С с помощью газообразного кислорода. Затем газовой хроматографией определяли количества свободного диоксида углерода, воды, газообразного азота и диоксида серы. Содержание пара-фенилентерефталамида рассчитывали по содержанию в образце азота и/или углерода. Содержание каолина (%) принимали за 100 - содержание РРТА. О стабильности судили путем визуального наблюдения раствора с точки зрения присутствия местных изменений прозрачности. Непрозрачные пятна показывают на образование кристаллов.

Пример 1

Полимеризацию пара-фенилентерефталамида проводили с использованием реактора Drais'а емкостью 160 л. После достаточного высушивания реактора в реактор вносили 64 л смеси NMP/CaCl2 (N-метилпирролидон/хлорид кальция) с концентрацией CaCl2 2,5%. Затем добавляли 1522 г пара-фенилендиамина (PPD) и растворяли при комнатной температуре. Затем раствор PPD охлаждали до 5°С и добавляли 2824 г терефталоилдихлорида (TDC). После добавления TDC реакцию полимеризации продолжали в течение 45 мин. Затем раствор полимера нейтрализовали суспензией оксид кальция/NMP (780 г СаО в NMP). После добавления суспензии СаО раствор полимера перемешивали еще в течение 30 мин. Нейтрализацию проводили до удаления хлористоводородной кислоты (HCl), которая образуется во время полимеризации. Получали гелеобразный раствор полимера с содержанием РРТА 4,5 мас.% и относительной вязкостью 3,0 (в 0,25%-ной H2SO4). После нейтрализации из реактора выгружали 31,7 кг раствора полимера. К 42,3 кг оставшегося раствора добавляли 18 кг природного графита (Graphit Kropfmuehl AG, очень тонкого измельчения AF 96/97 c распределением частиц по размерам 99,7% <40 мкм, d10≤40 мкм, d50; 8,5-11 мкм, d90≤25 мкм) и 11 л NMP. Смесь перемешивали в течение 30 минут, затем раствор переносили в сосуд. Было обнаружено, что динамическая вязкость раствора РРТА в смеси NMP/CaCl2 с добавленным графитом равна 224 Па·с при скорости сдвига 1 с-1.

Раствор вытягивали через фильеру для вытягивания (вытяжное отверстие 500 мкм) при 9,9 кг/ч. Через кольцевидный канал, расположенный перпендикулярно потоку полимера, добавляли воду со скоростью 225 л/ч. Волокнистые продукты, состоящие из 90% графита и 10% РРТА, собирали и затем промывали для удаления смеси NMP/CaCl2. Волокнистые продукты были охарактеризованы значениями SSA 14,2 м2/г и SR 35°SR. Изготавливали бумагу, состоящую из 50% указанного волокнистого продукта и 50% 6 мм волокна Twaron, с индексом прочности 2 Нм/г.

Пример 2

Полимеризацию пара-фенилентерефталамида проводили с использованием реактора Drais емкостью 2,5 м3. После достаточного высушивания реактора в реактор вносили 1098 л смеси NMP/CaCl2 с концентрацией CaCl2 2,5 мас.%. Затем добавляли 27,20 кг пара-фенилендиамина (PPD) и растворяли при комнатной температуре. Затем раствор PPD охлаждали до 5°С и добавляли 50,26 кг терефталоилдихлорида. После добавления TDC в течение 45 мин продолжали реакцию полимеризации. Затем раствор полимера нейтрализовали суспензией оксид кальция/NMP (13,9 кг СаО в 44 л NMP). После добавления суспензии СаО раствор полимера перемешивали еще в течение 30 мин. Нейтрализацию проводили до удаления хлористоводородной кислоты, которая образуется во время полимеризации. После нейтрализации раствор полимера разбавляли до 3,6% 320 л NMP. После добавления NMP раствор полимера перемешивали еще в течение 30 мин. Получали гелеобразный раствор полимера с содержанием РРТА 3,6 мас.% и относительной вязкостью 2,5 (в 0,25%-ной H2SO4).

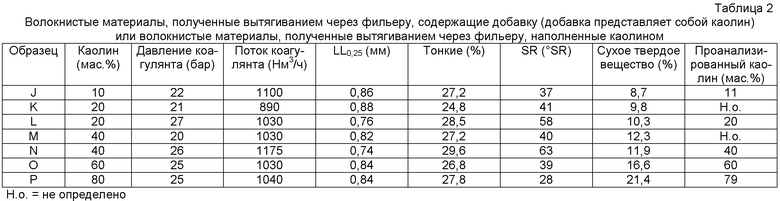

Определенное количество каолина (Laude SP20 с распределением частиц по размерам 98% <20 мкм, d50=1,4 мкм) смешивали в реакторе Drais емкостью 2,5 м3, заполненном раствором РРТА в смеси NMP/CaCl2 до содержания, показанного в таблицах 1 и 2. Смесь перемешивали в течение 30 минут, затем проводили вытягивание через фильеру части раствора полимера, наполненного каолином.

После вытягивания через фильеру к оставшемуся раствору добавляли дополнительное количество каолина, как показано в таблицах 1 и 2. Снова проводили вытягивание через фильеру части раствора. Указанные добавление и вытягивание повторяли до достижения 80% каолина в расчете на сухой продукт (волокнистой массы или волокнистого продукта).

Определенные растворы вытягивали в волокнистые продукты через 6 отверстий для вытягивания (вытяжное отверстие 500 мкм) при 132 кг/ч. Через кольцевидный канал, текущий перпендикулярно потоку полимера, добавляли смесь NMP/CaCl2/вода (30 мас.%/1,2 мас.%/68,8 мас.%) с различными потоками и давлением, давая различные типы волокнистого продукта, как показано в таблице 2. Определенные растворы вытягивали через фильеру в волокнистую массу через 20 фильер для вытягивания (вытяжные отверстия 350 мкм) при истечении, как показано в таблице 1. Раствор вытягивали через фильеру в зону более низкого давления. Воздушную фильеру с давлением и истечением, как показано в таблице 1, использовали отдельно, перпендикулярно потоку полимера, через кольцевидные каналы в той зоне, в которой происходило расширение. Затем в указанной зоне волокнистую массу коагулировали (NMP/CaCl2/вода; 30 мас.%/1,2 мас.%/68,8 мас.%) путем введения струи коагулянта (600 или 900 л/ч) через кольцевидные каналы под углом в направлении к потоку полимера.

Волокнистые продукты и волокнистую массу, состоящие из х% каолина и 100-х% РРТА, как показано в таблицах 1 и 2, собирали и затем промывали для удаления NMP/CaCl2. После промывки волокнистую массу или волокнистые продукты обезвоживали до содержания сухих веществ, как показано в таблицах 1 и 2. Волокнистые материалы и волокнистая масса (пульпа) были охарактеризованы по длине, удельной площади поверхности и значению SR, и серии образцов элементным анализом анализировали на содержание каолина (см. таблицы 1, 2).

Пример 3

Полимеризацию пара-фенилентерефталамида проводили с использованием реактора Drais емкостью 160 л. После достаточного высушивания реактора в реактор вносили 64 л смеси NMP/CaCl2 с концентрацией CaCl2 2,5 мас.%. Затем добавляли 1522 г пара-фенилендиамина (PPD) и растворяли при комнатной температуре. Затем раствор PPD охлаждали до 5°С и добавляли 2823 г терефталоилдихлорида. После добавления TDC в течение 45 мин продолжали реакцию полимеризации. Затем раствор полимера нейтрализовали суспензией оксид кальция/NMP (780 г СаО в NMP). После добавления суспензии СаО раствор полимера перемешивали еще в течение 30 мин. Нейтрализацию проводили до удаления хлористоводородной кислоты, которая образуется во время полимеризации. После нейтрализации раствор полимера разбавляли до 3,6% 18 л NMP. После добавления NMP раствор полимера перемешивали еще в течение 30 мин. Получали гелеобразный раствор полимера с содержанием РРТА 3,6 мас.% и относительной вязкостью 2,3 (в 0,25%-ной H2SO4).

Пример 4

28,6 г талька (I.M.I. Talco HM 05 с распределением частиц по размерам 99% <10 мкм, 96% <5 мкм, 65% <2 мкм и 32% <1 мкм) смешивали в реакторе Drais емкостью 10 л с 7,16 кг раствора полимера примера 3. Смесь перемешивали в течение 30 минут при 150 об/мин, затем раствор выгружали из реактора. Было обнаружено, что динамическая вязкость раствора РРТА в смеси NMP/CaCl2 c добавленным тальком составляла 36 Па·с при скорости сдвига 1 с-1. Аналогичным образом получали вторую смесь путем смешивания 1,03 кг талька с 7,16 кг раствора РРТА. Было обнаружено, что динамическая вязкость раствора РРТА в смеси NMP/CaCl2 c добавленным тальком составляла 48 Па·с при скорости сдвига 1 с-1. Часть растворов, содержащих тальк, примерно 50 г, коагулировали в смесителе Waring в смеси вода/NMP (70 мас.%/30 мас.%). После коагуляции продукты волокнисто-образной массы, состоящие, соответственно, из 10% и 80% талька и 90% и 10% РРТА, тщательно промывали для удаления смеси NMP/CaCl2. Полученные фильтраты были совершенно прозрачны, то есть визуально не могло быть обнаружено свободного талька. Продукт, состоящий из 10% талька/90% РРТА, характеризовался значением SR 38°SR и LL0,25 0,48 мм. Продукт, состоящий из 80% талька/20% РРТА, характеризовался значением SR 20°SR и LL0,25 0,47 мм.

Пример 5

20,7 г каолина (Laude SP20 с распределением частиц по размерам 98%<20 мкм, d50; 1,4 мкм) смешивали в реакторе Drais емкостью 10 л с 5,17 кг раствора полимера примера 3. Смесь перемешивали в течение 30 минут при 150 об/мин, затем раствор выгружали из реактора. Было обнаружено, что динамическая вязкость раствора РРТА в смеси NMP/CaCl2 c добавленным каолином составляла 37 Па·с при скорости сдвига 1 с-1. Аналогичным образом получали вторую смесь смешением 744 г каолина с 5,17 кг раствора РРТА. Было обнаружено, что динамическая вязкость раствора РРТА в смеси NMP/CaCl2 c добавленным каолином составляла 135 Па·с при скорости сдвига 1 с-1. Часть растворов, содержащих каолин, то есть примерно 50 г, коагулировали в смесителе Waring в смеси вода/NMP (70 мас.%/30 мас.%). После коагуляции продукты волокнисто-образной массы, состоящие, соответственно, из 10% и 80% каолина и 90% и 20% РРТА, тщательно промывали для удаления смеси NMP/CaCl2. Полученные фильтраты были совершенно прозрачны, то есть визуально не могло быть обнаружено свободного каолина. Продукт, состоящий из 10% талька/90% РРТА, характеризовался значением SR 37°SR и LL0,25 0,47 мм. Продукт, состоящий из 80% талька/20% РРТА, характеризовался значением SR 12°SR и LL0,25 0,39 мм.

Пример 6

137,3 г минеральных волокон (Lapnus Fibers, RF 2197, длина элементарного волокна 400+/-100 мкм) смешивали в реакторе Drais емкостью 10 л с 5,71 кг раствора полимера примера 3. Смесь перемешивали в течение 30 минут при 150 об/мин, затем раствор выгружали из реактора. Часть раствора, содержащего минеральные волокна, примерно 50 г, коагулировали в смесителе Waring в смеси вода/NMP (70 мас.%/30 мас.%). После коагуляции продукт волокнисто-образной массы, состоящий из 40% минеральных волокон и 60% РРТА, тщательно промывали для удаления смеси NMP/CaCl2. Продукт волокнисто-образной массы характеризовался значением SR 17°SR и LL0,25 0,51 мм. Была изготовлена бумага (50 г/м2), состоящая из 50% указанного продукта волокнисто-образной массы и 50% 6 мм волокна Twaron, с индексом прочности 1,35 Нм/г.

Пример 7

822 г минеральных волокон (Lapinus Fibres, RF 2197, длина элементарного волокна 400+/-100 мкм) смешивали в реакторе Drais емкостью 10 л с 5,71 кг раствора полимера примера 3. Смесь перемешивали в течение 30 минут при 150 об/мин, затем раствор выгружали из реактора. Было обнаружено, что динамическая вязкость раствора РРТА в смеси NMP/CaCl2 c добавленными минеральными волокнами составляла 300 Па·с при скорости сдвига 1 с-1. Часть раствора, содержащего минеральное волокно, примерно 50 г, коагулировали в смесителе Waring в смеси вода/NMP (70 мас.%/30 мас.%). После коагуляции продукт волокнисто-образной массы, состоящий из 80% минеральных волокон и 20% РРТА, тщательно промывали для удаления смеси NMP/CaCl2. Продукт волокнисто-образной массы характеризовался значением SR 12°SR и LL0,25 0,50 мм.

Пример 8

Полимеризацию пара-фенилентерефталамида проводили по аналогичной методике примера 3. Получали гелеобразный раствор полимера с содержанием РРТА 3,6 мас.% и относительной вязкостью 2,1 (в 0,25%-ной H2SO4). 30,5 г диатомовой земли (EachlePicher, Celatom® MN-23 c распределением частиц по размерам 0,3% >44 мкм (325 меш)) смешивали в реакторе Drais емкостью 10 л с 7,63 кг 3,6%-ного раствора полимера РРТА в смеси NMP/CaCl2, имеющего относительную вязкость 2,1 (в 0,25%-ной H2SO4). Смесь перемешивали в течение 30 минут при 150 об/мин, затем раствор выгружали из реактора. Было обнаружено, что динамическая вязкость раствора РРТА в смеси NMP/CaCl2 c добавленным Celatom составляла 22 Па·с при скорости сдвига 1 с-1. Вторую смесь получали аналогично смешением 1,10 кг Celatom c 7,63 кг раствора РРТА. Было обнаружено, что динамическая вязкость раствора РРТА в смеси NMP/CaCl2 c добавленным Celatom составляла 38 Па·с при скорости сдвига 1 с-1. Часть раствора, содержащего Celatom, ~50 г, коагулировали в смесителе Waring в смеси вода/NMP (70 мас.%/30 мас.%). После коагуляции продукт волокнисто-образной массы, состоящий, соответственно, из 10% и 80% Celatom и 90% и 20% РРТА, тщательно промывали для удаления смеси NMP/CaCl2. Полученные фильтраты были полностью прозрачны, то есть визуально не наблюдалось свободного Celatom. Продукт, состоящий из 10% Celatom/90% PPTA, характеризовался значением SR 29°SR и LL0,25 0,49 мм. Продукт, состоящий из 80% Celatom/20% PPTA, характеризовался значением SR 13°SR и LL0,25 0,47 мм.

Пример 9

В 19,8%-ный раствор РРТА в серной кислоте (606 г/ч) экструдировали 60 г/ч 20% мас.%-ной дисперсии смеси SiO2/MgO2 (70/30 мас.%) в серной кислоте (99,8%). Раствор РРТА/SiO2 экструдировали через фильеры для вытягивания. Температура фильеры составляла 90°С, давление воздуха 7 бар, давление коагулянта (воды) 6 бар, поток воды 600 л/ч. После вытягивания через фильеру волокна собирали в сосуде емкостью 60 л с водой и 2 раза заменяли воду чистой водой. Относительная вязкость волокон была равна 4,1. Длина элементарного волокна составляла <1 см, рН нейтрально, содержание SiO2 составляло 4,3%. После вытягивания через фильеру влажные волокна подавали в лабораторный рафинер Spout Waldron путем добавления его вручную через воронку вместе со струей воды (18°), получая последовательно примерно 0,125% для первого прохода очистки. Затем волокна концентрировали путем обезвоживания на сетчатом столе до концентрации 0,25 г/л. Вторую стадию очистки проводили циркуляцией волокнистой массы над рафинером и смыканием ширины зазора между пластинами до достижения требуемой длины. После очистки волокнистая масса (пульпа) содержала 2,6% SiO2. Длина волокнистой массы, измеренная по Kaijaani (WL0,25 мм), составляла 1,36, SSA 3,96 м2/г. Цвет указанного листа был заметно темнее, чем листа без добавки SiO2.

Пример 10

Из волокнистых материалов примера 2, образец М с 40% связанного каолина (SR 40) и коротко нарезанного (6 мм) волокна Twaron® был изготовлен лист бумаги ручной выработки. 12,8 г влажного волокнистого продукта (состоящего из 0,91 г сухого РРТА+0,61 г каолина и остальное - вода) смешивали с 0,91 г 6 мм волокна. Общее удерживание (количество массы, сохраненной после сушки/прибавленной сухой массы) составляло 93% и индекс прочности бумаги был равен 25,9 Нм/г (см. таблицу 3).

Пример 11

Из волокнистых материалов примера 2, образец Р с 80% связанного каолина (SR 28) и коротко нарезанного (6 мм) волокна Twaron® был изготовлен лист бумаги ручной выработки. 20,7 г влажного волокнистого продукта (состоящего из 0,91 г РРТА+3,64 г каолина и остальное - вода) смешивали с 0,91 г 6 мм волокна. Общее удерживание (количество массы, сохраненной после сушки/прибавленной массы) составляло 102% и индекс прочности бумаги был равен 12,4 Нм/г (см. таблицу 3).

Сравнительный пример 1

Лист бумаги ручной выработки был изготовлен из 100%-ного волокнистого продукта РРТА (SR 39), порошка каолина и коротко нарезанных волокон (6 мм) Twaron®. 3,64 г порошка каолина смешивали с 0,91 г РРТА и 0,91 г 6 мм волокна Twaron®. Общее удерживание составляло только 45% (см. таблицу 3). Сравнительный пример демонстрирует, что если каолин не связан с волокнистым продуктом, то удерживание каолина меньше и полученная бумага имеет более низкий индекс прочности по сравнению с бумагой примера 9, имеющей сравнимую массу бумаги.

Результаты получения бумаги примеров 10, 11 и сравнительного примера 1

Пример 12

Из волокнистых материалов примера 2, образец N с 40% связанного каолина (SR 63) и коротко нарезанного (6 мм) волокна Twaron® был изготовлен лист бумаги ручной выработки. 12,8 г влажного волокнистого продукта (состоящего из 0,91 г сухого РРТА+0,61 г каолина и остальное - вода) смешивали с 0,91 г 6 мм волокна. Общее удерживание (количество массы, сохраненной после сушки/прибавленной массы) составляло 89%, и индекс прочности бумаги был равен 36,8 Нм/г (см. таблицу 4).

Сравнительный пример 2

Лист бумаги ручной выработки был изготовлен из 100%-ного волокнистого продукта РРТА (SR 57), порошка каолина и коротко нарезанных волокон (6 мм) Twaron®. 0,62 г порошка каолина смешивали с 0,91 г РРТА и 0,91 г 6 мм волокна Twaron®. Общее удерживание составляло 82%, и индекс прочности (29,5 Нм/г) был намного ниже, чем в примере 11 (см. таблицу 4).

Сравнительный пример 3

Лист бумаги ручной выработки был изготовлен из 100%-ного волокнистого продукта РРТА (SR 57), порошка каолина и коротко нарезанных волокон (6 мм) Twaron®. 3,64 г порошка каолина смешивали с 0,91 г РРТА и 0,91 г 6 мм волокна Twaron®. Общее удерживание составляло только 45% в расчете на массу бумаги, и индекс прочности был равен 20,4 Нм/г (см. таблицу 4). Сравнительные примеры демонстрируют, что если каолин не связан с волокнистым материалом, то и удерживание, и прочность бумаги меньше по сравнению примером 12. При добавлении большего количества каолина (сравнительный пример 3) получают такую же массу бумаги и такое же удерживание каолина, но индекс прочности намного меньше.

Результаты получения бумаги примера 12 и сравнительных примеров 2 и 3

Пример 13

Полимеризацию пара-фенилентерефталамида проводили с использованием реактора Drais емкостью 160 л. После достаточного высушивания реактора в реактор вносили 64 л смеси NMP/CaCl2 с концентрацией CaCl2 2,5 мас.%. Затем добавляли 1522 г пара-фенилендиамина (PPD) и растворяли при комнатной температуре. Затем раствор PPD охлаждали до 5°С и добавляли 2812 г (твердого) терефталоилдихлорида. После добавления TDC в течение 45 мин продолжали реакцию полимеризации. Затем раствор полимера нейтрализовали суспензией оксид кальция/NMP (777 г СаО в NMP). После добавления суспензии СаО раствор полимера перемешивали еще в течение 30 мин. Нейтрализацию проводили до удаления хлористоводородной кислоты, которая образуется во время полимеризации. Получали гелеобразный раствор полимера с содержанием РРТА 4,5 мас.% и относительной вязкостью 2,2 (в 0,25%-ной H2SO4).

В реакторе Drais емкостью 10 л с 4 кг раствора полимера смешивали различные количества, согласно таблице 5, каолина (Laude SP20 с распределением частиц по размерам 98% <20 мкм, d50=1,4 мкм). Смесь перемешивали в течение 15 минут при 200 об/мин, затем раствор выгружали из реактора. После выгрузки растворов оценивали их стабильность, результаты приведены в таблице 6.

Количество каолина, прибавленное к 4 кг раствора

Процент каолина вычислен как мас.% каолина к общему количеству твердых веществ (то есть каолин+РРТА)

Пример 14

Повторяли методику примера 13, но с 2823 кг (жидкого) терефталоилдихлорида и 780 г CaO. Получали гелеобразный раствор полимера с содержанием РРТА 4,5 мас.% и относительной вязкостью 2,4 (в 0,25%-ной H2SO4). К раствору добавляли каолин, как описано в примере 13; результаты приведены в таблице 6.

Пример 15

Повторяли методику примера 13, но с 2823 кг (твердого) терефталоилдихлорида и 780 г CaO. Получали гелеобразный раствор полимера с содержанием РРТА 4,5 мас.% и относительной вязкостью 2,6 (в 0,25%-ной H2SO4). К раствору добавляли каолин, как описано в примере 13; результаты приведены в таблице 6.

Пример 16

Полимеризацию пара-фенилентерефталамида проводили с использованием реактора Drais емкостью 2,5 м3. После достаточного высушивания реактора в реактор вносили 1105 л смеси NMP/CaCl2 с концентрацией CaCl2 2,5 мас.%. Затем добавляли 30,00 кг пара-фенилендиамина и растворяли при комнатной температуре. Затем раствор PPD охлаждали до 5°С и добавляли 55,49 кг терефталоилдихлорида. После добавления TDC в течение 45 мин продолжали реакцию полимеризации. Затем раствор полимера нейтрализовали суспензией оксида кальция/NMP (15,3 кг СаО в 44 л NMP). После добавления суспензии СаО раствор полимера перемешивали еще в течение 30 мин. Нейтрализацию проводили до удаления хлористоводородной кислоты, которая образуется во время полимеризации. После нейтрализации раствор полимера разбавляли до 4,0% NMP. Получали гелеобразный раствор полимера с содержанием РРТА 5,0 мас.% и относительной вязкостью 2,7 (в 0,25%-ной H2SO4). К указанному раствору полимера добавляли 43,7 кг каолина (Laude SP20 с распределением частиц по размерам 98% <20 мкм, d50=1,4 мкм) в 195 л NMP и перемешивали еще в течение 30 мин, получая содержание каолина 40% в промытом и высушенном продукте. После вытягивания через фильеру добавляли дополнительное количество каолина к оставшемуся раствору, получая содержание каолина 80% в промытом и высушенном продукте. Растворы полимера оценивали на их стабильность, как показано в таблице 6.

Приведенные выше примеры 13-16 дали следующие результаты:

Во всех примерах стабильность раствора по меньшей мере по существу такая же, как и растворов без наполнителя. Неожиданно во многих случаях стабильность даже лучше по сравнению с растворами без наполнителя каолина.

| название | год | авторы | номер документа |

|---|---|---|---|

| АРАМИДНЫЕ ФИБРИЛЛЫ | 2004 |

|

RU2363780C2 |

| ПАРА-АРАМИДНАЯ ФИБРИДНАЯ ПЛЕНКА | 2004 |

|

RU2366670C2 |

| СШИТЫЙ АРАМИДНЫЙ ПОЛИМЕР | 2009 |

|

RU2497840C2 |

| НЕВОЛОКНИСТЫЙ ПОЛИМЕРНЫЙ РАСТВОР ПАРА-АРАМИДА С ВЫСОКОЙ ОТНОСИТЕЛЬНОЙ ВЯЗКОСТЬЮ | 2004 |

|

RU2342474C2 |

| ПАРААРАМИДНЫЙ ПРЯДИЛЬНЫЙ РАСТВОР, ПАРААРАМИДНОЕ ВОЛОКНО, ПАРААРАМИДНАЯ ВОЛОКНИСТАЯ МАССА, СПОСОБ ПОЛУЧЕНИЯ ПАРААРАМИДНОГО ВОЛОКНА И СПОСОБ ПОЛУЧЕНИЯ ПАРААРАМИДНОЙ ВОЛОКНИСТОЙ МАССЫ | 1993 |

|

RU2113561C1 |

| НЕПРЕРЫВНЫЙ ПРОЦЕСС ДЛЯ ПЕРЕРАБОТКИ | 2020 |

|

RU2835831C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРАМИДНЫХ КРОШЕК, СОДЕРЖАЩИХ DAPBI | 2004 |

|

RU2361889C2 |

| МНОГОТОННАЖНЫЙ ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ПОЛИАРАМИДА, СОДЕРЖАЩЕГО 5(6)-АМИНО-2-(п-АМИНОФЕНИЛ)БЕНЗИМИДАЗОЛ (DAPBI) | 2009 |

|

RU2488604C2 |

| БУМАГА НА ОСНОВЕ АРАМИДА С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2019 |

|

RU2772579C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ БУМАГА | 2013 |

|

RU2656226C2 |

Изобретение относится к способу получения частицы из полимер-аддитивного композиционного материала путем: i) вытягивания через фильеру раствора, с получением волокнистой массы, фибриллы или волокнистого продукта, в котором растворитель раствора выбран из N-метил-2-пирролидона, N,N′-диметилформамида, N,N′-диметилацетамида, тетраметилмочевины, и 4-75 мас.% композиции, состоящей из 2-80 мас.% пара-арамидного полимера и 20-98 мас.% твердого дополнительного материала до суммы 100 мас.%, и где арамидный полимер растворен в растворителе, или ii) коагуляцией раствора при помощи ротор-статорного аппарата, в котором раствор полимера через статор наносят на ротор таким образом, чтобы осаждающаяся частица полимер-аддитивного композиционного материала подвергалась силам сдвига, в то время как они находятся в пластично-деформируемом состоянии. Арамид предпочтительно представляет собой поли(пара-фенилентерефталамид)-РРТА. Дополнительный материал выбирают из каолина, талька, диатомовой земли, цеолита, графита, минеральных волокон, карбоната кальция, сульфата бария, слюды, красителей, пигментов, таких как TiO2, металлических частиц. Раствор может быть использован для получения частиц, таких как волокнистые продукты, волокнистая масса и фибриллы, используемых в производстве бумаги. Указанные частицы имеют то преимущество, что упрощается процесс получения бумаги и достигается оптимальная адгезия между дополнительными материалами и полимерной матрицей. 5 н. и 6 з.п. ф-лы, 7 табл., 16 пр.

1. Способ получения частицы полимер-аддитивного композиционного материала из раствора путем:

i) вытягивания через фильеру раствора с получением волокнистой массы, фибриллы или волокнистого продукта, в котором растворитель раствора выбирают из N-метил-2-пирролидона (NMP), N,N′-диметилформамида, N,N′-диметилацетамида, тетраметилмочевины и их смесей, и 4-75 мас.% композиции, состоящей из 2-80 мас.% пара-арамидного полимера и 20-98% твердого дополнительного материала до суммы 100 мас.%, и в которой арамидный полимер растворен в растворителе; или

ii) коагуляции раствора при помощи ротор-статорного аппарата, в котором раствор полимера через статор наносят на ротор таким образом, чтобы осаждающаяся частица полимер-аддитивного композиционного материала подвергалась силам сдвига, в то время как они находятся в пластично-деформируемом состоянии.

2. Способ по п.1, в котором получают волокнистый полимер-аддитивный композиционный материал в виде пленки путем: вытягивания раствора через фильеру для вытягивания с получением потока полимера, соударение потока полимера с коагулянтом под углом, в котором вектор скорости коагулянта, перпендикулярный потоку полимера, равен по меньшей мере 5 м/с, предпочтительно по меньшей мере 10 м/с для коагулирования потока в пленку пара-арамидного волокнистого продукта.

3. Способ по п.1, в котором получают полимер-аддитивный композиционный материал в виде волокнистой массы или фибриллы путем:

i) превращения раствора в волокнистую массу или фибриллы с использованием фильеры для вытягивания в потоке газа с последующей

ii) коагуляцией волокнистой массы или фибрилл с использованием коагуляционной фильеры.

4. Раствор, который подходит для использования в способе по п.1, состоящий из 4-75 мас.% композиции, содержащей 2-80 мас.% поли(пара-фенилентерефталамида) и 20-98 мас.% твердого дополнительного материала до суммы 100 мас.%, в которой поли(пара-фенилентерефталамид) растворен в смеси хлорида щелочного или щелочноземельного металла и растворителя, выбранного из N-метил-2-пирролидона, N,N′-диметилформамида, N,N′-диметилацетамида, тетраметилмочевины и их смесей.

5. Раствор по п.4, в основном состоящий из 1-8 мас.% поли(пара-фенилентерефталамида) в смеси воды, растворителя и от 0,7 моля хлорида щелочного или щелочноземельного металла на моль амидных групп поли(пара-фенилентерефталамида) до 7,5 мас.% хлорида щелочного или щелочноземельного металла в расчете на массу смеси, и в которой по меньшей мере 50 мас.% образованной хлористоводородной кислоты нейтрализовано, с получением раствора с динамической вязкостью по меньшей мере в три раза меньшей, чем динамическая вязкость раствора полимера без нейтрализации.

6. Раствор по п.4 или 5, в котором растворитель представляет собой NMP/CaCl2.

7. Раствор по п.4, в котором дополнительный материал представляет собой неволокнистую добавку или неарамидный волокнистый дополнительный материал.

8. Способ получения раствора по любому из пп.4-7 путем

i) приготовления раствора мономера пара-ароматического диамина и мономера галогенангидрида пара-ароматической карбоновой кислоты в смеси хлорида щелочного металла или щелочноземельного металла и растворителя, выбранного из N-метил-2-пирролидона, N,N′-диметилформамида, N,N′-диметилацетамида, тетраметилмочевины и их смесей;

ii) полимеризации мономеров в пара-арамидный полимер, и

iii) добавления на стадии ii), или до нее, или после нее твердого дополнительного материала, который подходит для непосредственного связывания с полимером механическими, ионными, водородными связями и/или силами Вандерваальса, приводя к полимер-аддитивному продукту, который не может быть отделен от полимера фильтрованием или промывкой, или любым механическим или химическим способом разделения, отличающимся от растворения арамидного полимера в растворителе, в котором дополнительный материал нерастворим, с образованием раствора.

9. Частица полимер-аддитивного композиционного материала, полученная по одному из пп.1-3, где частица представляет собой волокнистую массу, фибриллу или волокнистый продукт, причем в сухой массе частица состоит из 2-80 мас.% пара-арамидного полимера и 20-98 мас.% твердого дополнительного материала, в котором арамидный полимер непосредственно связан с дополнительными материалами механическими, ионными, водородными связями и/или силами Вандерваальса, и выражение "непосредственно связаны" означает, что добавка не может быть отделена от полимера фильтрованием, или промывкой, или любыми другими механическими или химическими способами разделения, отличающимися от растворения арамидного полимера в растворителе, в котором дополнительный материал нерастворим.

10. Изделие, состоящее из частицы по п.9.

11. Изделие по п.10, где изделие выбирают из бумаги, тормозных колодок, тормозных прокладок или уплотняющих материалов.

| US 3673143 А, 27.06.1972 | |||

| US 5028372 А, 02.07.1991 | |||

| WO 2005059247 A, 30.06.2005 | |||

| WO 2005059211 A, 30.06.2005 | |||

| RU 2005138111 A, 10.06.2006 | |||

| Электрический регулятор температуры для устройств, нагреваемых паром | 1926 |

|

SU4889A1 |

Авторы

Даты

2012-08-10—Публикация

2008-03-28—Подача