Предлагаемое изобретение относится к кузовам-фургонам грузовых автотранспортных средств, в частности к способам сборки панельных кузовов фургонного типа для грузовых автомобилей.

Известен способ изготовления кузова из отдельных малых сменных облицовочных элементов заданной формы, закрепляемых на каркасной раме (см., например, патент РФ №2048350, МПК В62D 23/00, 39/00, 1992).

Достоинства известного кузова проявляются в том, что способ его изготовления позволяет легко изменить внешний вид автомобиля, отвечая индивидуальным требованиям заказчика, что характерно для производства автомобилей малыми сериями или штучного производства. Однако вследствие значительной номенклатуры малых облицовочных элементов применение известного способа при имеющих место объемах производства становится нерентабельным, так как в каждом случае необходимо изготовить большое количество разных по конфигурации и размерам элементов, что не позволяет применить способы серийного производства и обуславливает широкое применение ручных операций.

Требования к существу заявленного изобретения определяются спецификой конструкции и назначением изделия, которые легко выявляются из патента на промышленный образец «Кузов фургонного типа» №53757, кл. 12-08, 2002 г.

Из указанного патента видно, что кузов собран из боковых, торцовых стенок и крыши со скосами из панелей прямоугольной формы.

Известен патент РФ №2223834, МПК В62D 33/04, В61D 17/00, 2002 г. на «Способ сборки кузова фургонного типа из "сендвич-панелей", который, как полагают авторы, может снизить трудоемкость сборки.

Как в описании к патенту, так и в патентной формуле способ сборки характеризуется тем, что в нем отдельно изготавливают сендвич-панели и раму, на которой крепят переднюю, заднюю и боковые панели, а на образовавшейся коробке собирают крышу со скосами. В ограничительной части формулы изобретения кроме этих признаков содержатся конструктивные признаки сендвич-панелей, относящиеся к внутренней обшивке закладные элементы и т.д. К отличительным признакам указанного патента отнесены толщина внутренний обшивки (27 мм), фанеры усиления (4 мм - «усиливающая фанера»), материал закладных элементов и его толщина («березовая фанера толщиной 27 мм»), форма и материал рамы («металлические профили»), материал настила пола («дерево»), конструкция крепежных элементов и их материал («алюминиевые уголки») и т.д.

Подавляющая часть признаков всей формулы, а отличительная часть целиком содержат признаки, характеризующие «устройство», но никак не «способ», поскольку вместо перечисления операций, выражаемых глаголами действия в третьем лице множественного числа, использованы существительные, определяющие материал, элемент как таковой, его конструкцию, связи между элементами и т.д. Поэтому в чем суть запатентованного способа совершенно непонятно, а в разделе «критика прототипа» можно указать только недостатки правового характера, но не технической сути охраняемого патентом предмета изобретения.

Тем не менее, указанный патент был избран за прототип заявленного решения, поскольку изделия, изготовленные по известному и заявленному способу, идентичны, а патентно-информационный поиск более близкого аналога оказался безрезультатным (см., например, указанный выше патент РФ №2048350).

Задача, поставленная перед заявленным изобретением, вытекает из его назначения, а именно: кузов, создаваемый заявленным способом, предназначен для ограниченного числа людей, использующих его как мобильную геологическую, геодезическую, электротехническую лаборатории, передвижной узел связи, мобильный штаб МЧС, МО, походное жилище в различных климатических условиях и т.д. Поэтому несмотря на постоянный устойчивый спрос объем производства характеризуется большим разнообразием кузовов при ограниченном количестве каждого типа кузова, сборка ведется с большим использованием ручного труда. Исходя из этого задачей предлагаемого изобретения является разработка наиболее рациональных приемов сборки панельного кузова, позволяющих сократить объем ручного труда, значительная доля которого затрачивается на подгоночные операции при его сборке с одновременным обеспечением высокого качества сборки.

Поставленная задача решается тем, что предложен способ сборки панельного кузова фургонного типа для грузового автомобиля, в котором на раме монтируют продольные и поперечные панели, образующие стенки и крышу кузова.

Новым в предложенном способе является то, что продольные панели, содержащие наружную и внутреннюю обшивки и расположенный между ними конструкционный заполнитель-утеплитель и, по крайней мере, на части их периметра безразборно вставленные с заданным шагом технологические элементы, в виде, например, объемных деревянных вкладышей, изготавливают с припуском относительно их номинальной длины, на раме безразборно закрепляют поперечные панели, на торцовые поверхности которых накладывают продольные панели и временно скрепляют их в местах расположения технологических элементов с поперечными, по фактическому стыку с поперечными наносят на продольные панели линии обреза, для чего ввинчивают технологические винты, отсоединяют продольные панели, обрезают их по нанесенным линиям, повторно накладывают обрезанные панели по месту и неразъемно скрепляют их с поперечными панелями и между собой, а вертикальные - дополнительно с рамой, при этом повторно используют уже имеющиеся технологические винты и отверстия для них, что обеспечивает быстрое и точное взаимное позиционирование панелей. Такой способ позволяет избежать неудобного и непроизводительного применения разнообразных вспомогательных струбцин, стяжек и специально изготавливаемых соединительных и фиксирующих профилей разового применения.

Способ характеризуется также тем, что перед окончательным закреплением панелей на поверхности их сопряжения с рамой и между собой наносят высокопрочный клей, при этом до момента его полимеризации панели сжимаются по сопрягаемым поверхностям.

Другой особенностью предложенного способа является то, что контактирующие между собой продольные торцовые поверхности продольных панелей профилируют, соблюдая между полученными контурами спрофилированных поверхностей симметрию второго порядка.

Технический результат заявленного способа заключается в сокращении ручного труда при сборке за счет надежного и точного взаимного позиционирования деталей, повышении прочности клеевого соединения за счет увеличения площади клеевого шва и герметичности за счет образования лабиринта по сопрягаемым поверхностям.

Заявленный способ соединения обеспечивает быстрое и точное взаимное позиционирование панелей, позволяет избежать неудобного и непроизводительного применения разнообразных вспомогательных струбцин, стяжек и специально изготавливамых соединительных и фиксирующих профилей разового применения.

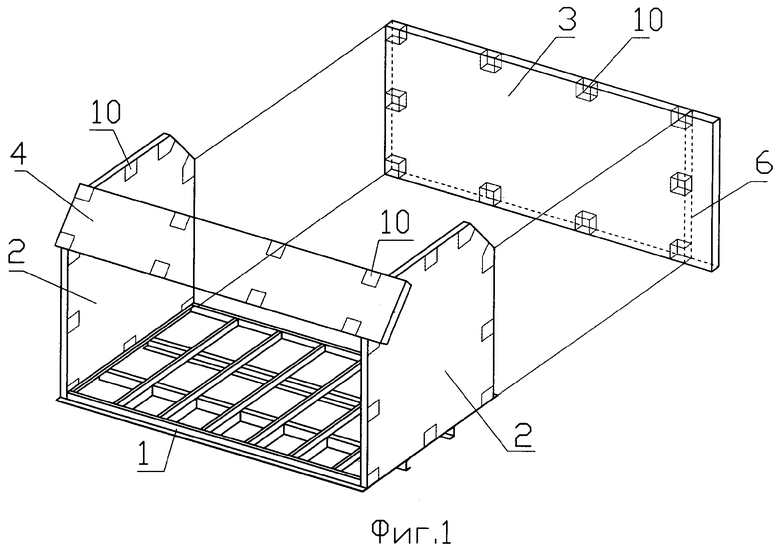

На фиг.1 показана упрощенная схема сборки изделия (наглядное изображение); на фиг.2 - кузов в поперечном сечении (фрагмент)

Кузов, собираемый по заявленному способу, содержит закрепляемые на раме 1 две поперечные сендвич-панели 2, образующие торцовые стенки кузова, две продольные вертикальные панели 3, две продольные наклонные панели,4, образующие скосы крыши, и одну горизонтальную продольную панель 5, служащую непосредственно крышей фургона. При сборке кузова на предварительно изготовленную раму 1 устанавливают и безразборно закрепляют противолежащие поперечные вертикальные панели 2 (торцовые стенки кузова). Затем к соответствующим торцовым поверхностям поперечных панелей 2 прикладывают продольные панели 3, 4, 5 (последняя на фиг.1 не показана) и посредством специальных технологических элементов, например объемных деревянных вкладышей 10 (специально введенных в структуру панелей), временно скрепляют продольные панели с поперечными с помощью, например, винтов. Существенным является то, что все продольные панели изготавливают с припуском по длине относительно их номинального размера, т.е. длина каждой из продольных панелей несколько превышает расстояние между внешними плоскостями противолежащих поперечных панелей 2, что видно на фиг.1. После временного скрепления продольных панелей с поперечными производят разметку по их фактическому стыку, т.е. наносят линии обреза, примером которых может служить линия 6 на панели 3, показанная на чертеже. Затем панели 3, 4, 5 отсоединяют от панелей 2, обрезают их «в размер» по линиям 6 разметок, вторично накладывают каждую панель на место, где она проходила разметку («по месту») и, используя как элементы взаимного позиционирования уже имеющиеся технологические отверстия от винтов, скрепляют панели в неразъемное соединение как между собой, так и с рамой 1.

Прочность и герметичность кузову придает клей-герметик, который наносят на стыки между соединяемыми панелями и панелями и рамой.

Известные крепежно-стяжные элементы в виде металлических уголков, установленные вдоль стыков панелей на заклепках (шурупах, самонарезающих винтах и т.п. - на чертежах не показанных), служат для стяжки панелей между собой на время полимеризации клея и могут не удаляться. При этом исключаются излишние затраты труда, а сами уголки служат дополнительным упрочняющим конструкцию кузова и декоративным элементом.

Дополнительной операцией при сборке кузова является возможное профилирование продольных торцовых плоскостей стыкуемых между собой панелей. Один из возможных профилей поперечного сечения торцевой продольной плоскости показан на фиг.2. Он представляет собой сочетание «ступенькой» горизонтальных 7 и вертикальных 8 плоскостей, заменяющих собой «косой» стык, условно показанный штрихпунктирной линией 9. Такое профилирование может быть выполнено, например, продольным фрезерованием торцевой плоскости.

Очевидно, что при профилировании стыкуемых поверхностей их контур (в поперечном сечении) может быть любым при одном обязательном условии: должна быть соблюдена симметрия второго порядка (на фиг.2 ось симметрии перпендикулярна плоскости чертежа), т.е. контуры обеих поверхностей подобны (впадины на одной поверхности должны соответствовать выступам на противолежащей). Такое выполнение стыков между соединяемыми панелями, во-первых, препятствует их случайному относительному сдвигу при сборке, во-вторых, упрощает и обеспечивает точное взаимное позиционирование панелей (по принципу «клин-впадина») и, в-третьих, увеличивает площадь клеевого соединения, повышая прочность склейки. При этом улучшается и герметичность соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ПАНЕЛЬНОГО КУЗОВА ФУРГОННОГО ТИПА | 2015 |

|

RU2579602C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНИРОВАННОГО КУНГа ПАНЕЛЬНОЙ КОНСТРУКЦИИ | 2011 |

|

RU2492405C1 |

| СПОСОБ СБОРКИ КУЗОВА ФУРГОННОГО ТИПА ИЗ СЕНДВИЧ-ПАНЕЛЕЙ | 2002 |

|

RU2223884C1 |

| Кабина для электротранспорта и коммунальной техники | 2024 |

|

RU2836410C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КУЗОВА-ФУРГОНА | 2008 |

|

RU2388626C1 |

| НЕСУЩАЯ КОНСТРУКЦИЯ ЛЕГКОВОГО АВТОМОБИЛЯ | 1996 |

|

RU2093403C1 |

| МОБИЛЬНОЕ ПОЛЕВОЕ УКРЫТИЕ | 2004 |

|

RU2276714C2 |

| МОБИЛЬНАЯ БАЗОВАЯ СТАНЦИЯ СВЯЗИ | 2020 |

|

RU2761073C1 |

| СПОСОБ МОДУЛЬНОГО ИЗГОТОВЛЕНИЯ И СБОРКИ ТРАНСПОРТНЫХ СРЕДСТВ РАЗЛИЧНОГО ТИПА И МОДУЛЬ КУЗОВА И МОДУЛЬ МОТОРНОГО ОТСЕКА, ИЗГОТОВЛЕННЫЕ СОГЛАСНО ЭТОМУ СПОСОБУ | 2010 |

|

RU2433057C1 |

| СПОСОБ СБОРКИ АВТОМОБИЛЬНЫХ КУЗОВОВ РАЗНОГО ТИПА И КУЗОВ АВТОМОБИЛЯ, ИЗГОТАВЛИВАЕМЫЙ ТАКИМ СПОСОБОМ | 1994 |

|

RU2096232C1 |

Изобретение относится к кузовам-фургонам транспортных средств, в частности к способам сборки панельных кузовов фургонного типа для грузовых автомобилей. Способ сборки панельного кузова фургонного типа, при котором монтируют на раме поперечные сендвич-панели (2), а к ним временно крепят продольные панели (3, 4), изготовленные с припуском по длине, наносят на них линии обреза, снимают с поперечных панелей, обрезают их в размер по нанесенным линиям и безразборно скрепляют их с рамой, поперечными панелями и между собой, промазывая стыки между панелями клеем-герметиком. Панели содержат наружную и внутреннюю обшивки и расположенные между ними, по крайней мере, на части их периметра безразборно вставленные с заданным шагом технологические элементы (10). Продольные поверхности панелей профилируют. Изобретение повышает качество сборки. 2 з.п. ф-лы, 2 ил.

1. Способ сборки панельного кузова фургонного типа для грузового автомобиля, в котором на раме монтируют продольные и поперечные панели, содержащие каждая наружную и внутреннюю обшивку и образующие стенки и крышу кузова, отличающийся тем, что при изготовлении каждой панели между внутренней и наружной обшивками на, по меньшей мере, части ее периметра безразборно встраивают с заданным шагом технологические элементы в виде, например, объемных деревянных вкладышей, продольные панели изготавливают с припуском относительно их номинальной длины, а непосредственно при сборке на торцовые поверхности поперечных панелей накладывают продольные панели, временно скрепляют их с поперечными в местах расположения технологических элементов, для чего ввинчивают в них технологические винты, на продольные панели по их фактическому стыку с поперечными наносят линии обреза, вывинчивают технологические винты, отсоединяют продольные панели, обрезают их по нанесенным линиям, повторно накладывают обрезанные панели по месту и неразъемно скрепляют их с поперечными панелями и между собой, а вертикальные - дополнительно с рамой, при этом повторно используют технологические отверстия.

2. Способ по п.1, отличающийся тем, что перед повторным накладыванием панелей на поверхности их стыков наносится клей.

3. Способ по п.1, отличающийся тем, что контактирующие между собой продольные поверхности панелей профилируют, а между спрофилированными контурами соблюдают симметрию второго порядка.

| СПОСОБ СБОРКИ КУЗОВА ФУРГОННОГО ТИПА ИЗ СЕНДВИЧ-ПАНЕЛЕЙ | 2002 |

|

RU2223884C1 |

| DE 3340696 A1, 23.05.1985 | |||

| ИЗОТЕРМИЧЕСКИЙ КУЗОВ ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2208531C2 |

| Способ изготовления плоской секции из ее модулей | 1983 |

|

SU1144930A1 |

| DE 19537498 A1, 03.04.1997. | |||

Даты

2009-08-20—Публикация

2007-11-16—Подача