Настоящее изобретение относится к системам и способам контроля промышленных процессов, содержащих в себе сенсорное средство для определения одного или более параметров процесса по меньшей мере на одном сварочном посту, средство сбора и обработки, работающее по сигналам, формируемым сенсорным средством, для получения информации по качеству процесса, и средство для управления производственным потоком, работающее на основе упомянутой информации о качестве процесса.

Способы и системы, указанные выше, были предложены и используются для контроля в режиме реального времени, например, процессов лазерной сварки, в частности для сварки металлического листа. Система контроля может оценивать наличие пористости в сварочной области или, в случае стыка тонких металлических листов, наличие ошибок из-за перекрывания или зазора между металлическими листами. Подобные системы также используются для контроля качества операций лазерной резки.

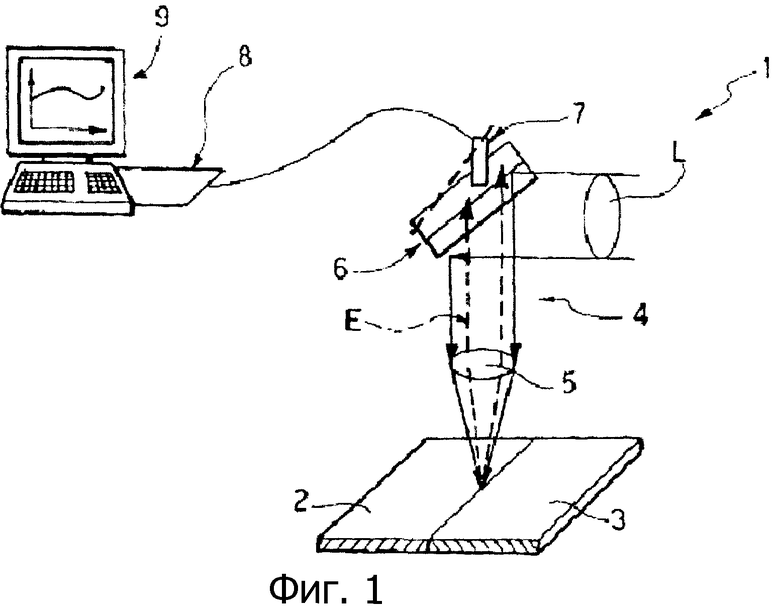

На фиг.1 представлена известная система контроля качества лазерного процесса.

Система 1 (фиг.1) контроля качества лазерного процесса, например процесса лазерной сварки двух металлических листов 2, 3, свариваемых в цехе или на месте посредством лазерного луча, содержит фокусирующую головку 4, включающую в себя линзу 5, на которую направлен лазерный луч, сформированный лазерным генератором (не показан) и отраженный полупрозрачным зеркалом 6, после прохождения через линзу L. Излучение E из сварочной области проходит через отражающее зеркало 6 и попадает на датчик 7, состоящий из фотодиода, для передачи выходного сигнала фотодиода модулю 8 электронного контроля и обработки, связанному с персональным компьютером 9, который управляет процессом.

В указанном варианте осуществления использованное полупрозрачное зеркало 6 представляет собой ZnSe-зеркало диаметром 2 дюйма и толщиной 5 мм. Датчик 7 представляет собой фотодиод со спектральной чувствительностью от 190 до 1100 нм, активной площадью 1,1×1,1 мм и кварцевым окном.

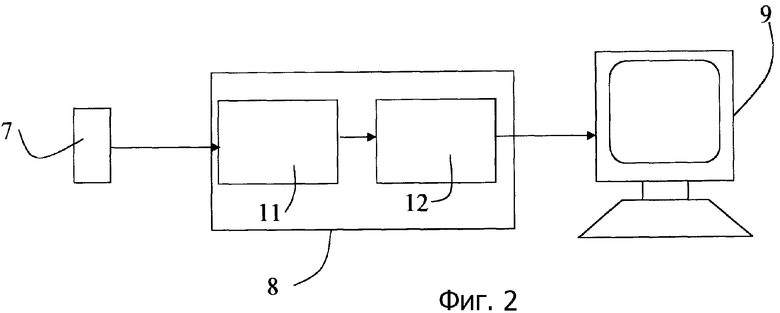

На фиг.2 представлена блок-схема модуля 8 электронного контроля и обработки, связанного с персональным компьютером 9. Модуль 8 обработки содержит фильтр 11 защиты от наложения спектров, работающий по сигналу от датчика 7, и карту 12 сбора с аналогово-цифровым преобразователем, который дискретизирует отфильтрованный сигнал и преобразует его в цифровую форму. Карта 12 сбора соединена непосредственно с персональным компьютером 9.

Карта 12 сбора собирает сигнал, эмитированный датчиком 7, на частоте выше 216 Гц.

Персональный компьютер 9 реализует систему контроля качества, основанную на анализе собранного сигнала.

Недостаток используемых систем состоит в том, что датчик, расположенный внутри фокусирующей головки, которая преобразует излучение процесса сварки, соединен с картой сбора, расположенной в персональном компьютере, который контролирует процесс, причем сигнал передается по подходящим кабелям.

Кабели, однако, создают проблемы, касающиеся удаленного доступа к системам сбора и обработки. Более того, кабели являются причиной более серьезных недостатков, если контролируется несколько процессов на разных сварочных постах, поскольку в этом случае прокладывается больше соединительных кабелей. Фактически, указанные соединительные кабели должны иметь ограниченную длину, чтобы не увеличивать слишком сильно шум в передаваемых сигналах. Прокладка соединительных кабелей внутри сварочного поста приводит к помехам из-за магнитной интерференции с силовыми кабелями. Кроме того, чтобы получить низкий уровень шума, надо использовать соединительные кабели с высоким сопротивлением, довольно дорогостоящие.

Настоящее изобретение направлено на устранение указанных недостатков.

Технической задачей настоящего изобретения является создание системы контроля качества промышленных процессов, содержащей признаки, указанные выше, и характеризующейся тем, что средство сбора и обработки расположено локально на по меньшей мере одном посту процесса, средство управления производственным потоком расположено удаленно по отношению к средству сбора и обработки и снабжено средством беспроводного приемопередатчика для обмена информацией по качеству процесса между средством сбора и обработки и средством управления производственным потоком.

Предпочтительно средство беспроводной передачи является средством радиочастотной передачи, работающим, например, согласно протоколу Bluetooth.

Другим объектом изобретения является способ контроля качества промышленных процессов, в котором использована система, описанная выше.

Другие характеристики и преимущества настоящего изобретения будут очевидны из нижеследующего описания со ссылками на сопровождающие чертежи, на которых:

фиг.1 изображает схему известной системы контроля качества промышленных процессов,

фиг.2 - блок-схему модуля электронного контроля на фиг.1,

фиг.3 - блок-схему системы контроля промышленных процессов согласно изобретению.

Согласно изобретению в предложенной системе интеллектуальные модули располагаются локально на рабочих постах и предназначены для обнаружения сигналов датчиков и получения качественных сигналов с требованиями низкой полосы частот, которые отправляются в беспроводном режиме процессорам, контролирующим процессы и выполняющим, например, процедуры отказа от управления.

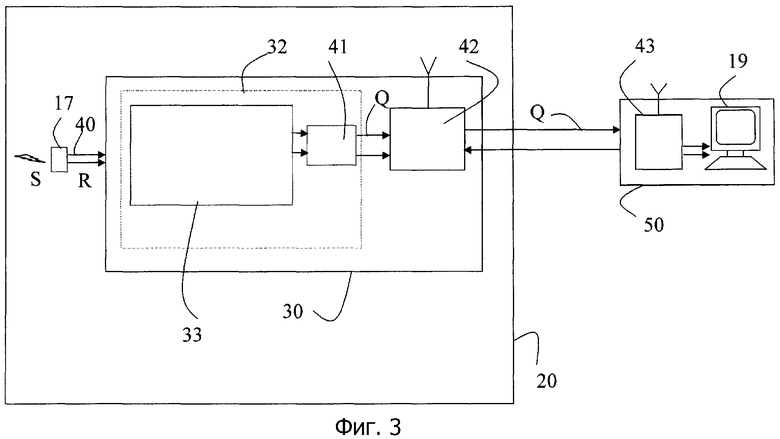

На фиг.3 представлена блок-схема системы контроля качества промышленных процессов согласно изобретению, в которой датчик 17 расположен внутри фокусирующей головки CO2-лазера или внутри полости, если использован лазер неодим-YAG типа, на рабочем посту 20. Датчик 17 расположен вблизи рабочего поста 20 и детектирует излучение S процесса лазерной сварки, и формирует аналоговый сигнал R напряжения, в частности, от 0 до 0,5 В.

Аналоговый сигнал R напряжения передается модулю 32 сбора и обработки, на базе FPGA-модуля (логическая матрица, программируемая пользователем) 33, который содержит программное обеспечение для сбора и обработки данных.

Связь между датчиком 17 и модулем 32 сбора осуществлена посредством коаксиального кабеля 40.

Модуль 32 сбора запрограммирован так, чтобы управлять сбором аналогового сигнала R напряжения датчика 17, обрабатывать данные и генерировать выходной сигнал Q качества, содержащий информацию, отражающую качество процесса, реализуемого в текущий момент времени на смежном рабочем посту 20. Обработка осуществляется посредством программного обеспечения, загруженного в модуль 32. Примеры процедур обработки для определения качества сварочного процесса, которые могут быть осуществлены в предложенной системе, раскрыты в публикациях Европейских патентных заявок EP 1361015, EP 1275464 и EP 1371443.

Сигнал Q качества представляет собой сигнал с ограниченным числом значений. Например, сигнал Q качества может иметь только два логических значения, логический ноль и логическую единицу, указывающие, «хорошая» ли сварка или «плохая» соответственно.

Модуль 32 сбора может быть реализован, например, посредством модуля HERON-I05V, содержащим FPGA-схему Xilinx Vertex II, которая работает с входной частотой 450 МГц и 200 МГц.

Выходной сигнал Q затем передается через порт связи 41 RS232-типа, включенный в модуль 32 сбора, к блоку 42 радиопередачи, который использует протокол Bluetooth, в частности, передатчик Bluetooth 2,4 ГГц.

Модуль 32 сбора и блок 42 радиопередачи образуют интеллектуальный элементарный блок 30, заключенный в корпус, расположенный локально на рабочем посту 20 и электрически соединенный с датчиком 17 посредством коаксиального кабеля 40. В альтернативном варианте датчик 17 может также быть интегрирован в интеллектуальный элементарный блок 30.

Выходной сигнал Q из модуля 42 радиопередачи принимается на удаленной станции 50 соответствующим блоком 43 радиоприема, т.е. работает на радиосигналах, например, типа Bluetooth.

Посредством дальнейшего соединения 43, работающего по RS232-протоколу, выходной сигнал Q передается на персональный компьютер 19, который действует как супервизор промышленных процессов.

Персональный компьютер 19 имеет задание управления производственным потоком, выполняя процедуры, затрагивающие управление отбраковкой изделия и накопление банка данных по производственному процессу на основе выходного сигнала Q.

Благодаря характеристикам, названным выше, система согласно изобретению предусматривает интеллектуальный модуль, оборудованный сенсорами, которые обеспечивают сбор данных элементарного модуля, обработку и передачу данных о качестве процесса от рабочей станции, где выполняется производственный процесс, к удаленной станции, где контролируется качество процесса, и осуществляется управление производственным потоком.

Преимущественно, в системе согласно изобретению только сигнал качества передается по каналу в беспроводном режиме, без необходимости передачи для удаленной обработки всех данных от сенсоров, которая потребует высокую полосу частот канала и вызовет высокую вероятность ошибок из-за помех на канале. Кроме того, сигнал качества имеет малую сложность и поэтому в сущности не имеет ошибок, вызванных помехами. Дальнейшее преимущество канальной передачи в беспроводном режиме от рабочей станции к удаленной рабочей станции состоит в том, что передаваемые данные, имеющие отношение только к сигналу качества, не являются значащими, если прерваны, что не имеет места для данных, обнаруженных сенсорами. Система согласно изобретению поэтому также осуществляет более лучшие профили защиты.

Система согласно изобретению дает возможность строить интеллектуальную сеть, сконструированную из данного числа интеллектуальных элементарных модулей, которые удобно взаимодействуют с удаленно расположенным наблюдающим процессором. Предложенное решение таким образом позволяет одновременно управлять разными производственными площадями, если необходимо также различной сущности, так как одиночный процесс управляется соответствующим интеллектуальным элементарным модулем.

Используя беспроводное соединение и таким образом устраняя соединительные кабели между сенсором и платой сбора в персональном компьютере, система, согласно изобретению делает возможным осуществить элементарные мультисенсорные контролирующие модули. Упомянутые мультисенсорные модули окажется трудно осуществить посредством кабелей, так как потребуется множество кабелей для передачи сигналов.

FPGA-модуль контроля и сбора преимущественно оснащают данным числом входных каналов, т.е. большее количество сенсоров не требует большего количества FPGA-модулей. Необходимо отметить, что FPGA-модуль, однажды запрограммированный, является автономным модулем.

Благодаря устранению соединительных кабелей система согласно изобретению дополнительно устраняет проблему шума из-за длины соединительных кабелей к управляющему компьютеру, когда упомянутые кабели проходят через рабочий пост, таким образом получая также очевидное уменьшение стоимости, поскольку кабели с высоким сопротивлением не будут использованы.

Благодаря малому размеру модуля контроля и сбора система согласно изобретению далее очень проста в установке.

Детали конструкции и варианты осуществления изобретения могут широко изменяться относительно того, что было описано и раскрыто.

Поскольку задействован модуль беспроводной передачи, он может осуществлять протоколы радиочастотной передачи и способы, отличающиеся от стандарта Bluetooth, и доступные на рынке. Поскольку сигнал качества требует малую ширину полосы частот для передачи, могут быть реализованы различные варианты, например использование очень простого передатчика с ограниченной полосой частот, или использование передатчика с широкой полосой частот, доступные на рынке, и использование полосы частот, не затронутой в передаче сигнала качества для осуществления коррекции ошибок, передачи части кодов или передачи сигнала с избыточностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬ СО СРЕДСТВОМ ПЕРВИЧНОГО ИЗМЕРИТЕЛЬНОГО ПРЕОБРАЗОВАТЕЛЯ ДЛЯ КОНТРОЛЯ ПРОМЫШЛЕННЫХ ПРОЦЕССОВ | 2005 |

|

RU2395828C2 |

| МОБИЛЬНЫЙ МНОГОФУНКЦИОНАЛЬНЫЙ УЗЕЛ СВЯЗИ | 2017 |

|

RU2645742C1 |

| ИНТЕЛЛЕКТУАЛЬНАЯ СИСТЕМА УПРАВЛЕНИЯ ОСВЕЩЕНИЕМ | 2010 |

|

RU2561494C2 |

| УСТРОЙСТВО И СИСТЕМА КОНТРОЛЯ ВВЕДЕНИЯ ЛЕКАРСТВЕННЫХ СРЕДСТВ ПУТЕМ ИНЪЕКЦИИ | 2017 |

|

RU2746897C2 |

| АРХИТЕКТУРА БЕСПРОВОДНОГО СЕНСОРНОГО УЗЛА С АВТОНОМНОЙ ПОТОКОВОЙ ПЕРЕДАЧЕЙ ДАННЫХ | 2009 |

|

RU2507571C2 |

| СИСТЕМА ОХРАННОЙ СИГНАЛИЗАЦИИ С ВОЗМОЖНОСТЬЮ БЕСПРОВОДНОГО ДИСТАНЦИОННОГО УПРАВЛЕНИЯ СРЕДСТВАМИ ОБНАРУЖЕНИЯ | 2015 |

|

RU2614565C2 |

| Электронная система медицинских осмотров (ЭСМО), способ прохождения осмотра в системе ЭСМО и программно-аппаратный комплекс Терминал в составе системы ЭСМО | 2019 |

|

RU2743088C1 |

| СПОСОБ ИНТЕЛЛЕКТУАЛЬНОГО МОНИТОРИНГА СОСТОЯНИЯ ИНФОРМАЦИОННО-ТЕЛЕКОММУНИКАЦИОННОЙ СЕТИ | 2024 |

|

RU2841123C1 |

| ПОДВОДНАЯ СИСТЕМА ПЕРЕДАЧИ ДАННЫХ С ВЫСОКОЙ ПРОПУСКНОЙ СПОСОБНОСТЬЮ | 2014 |

|

RU2690031C2 |

| СИСТЕМА БЕСПРОВОДНОГО МОНИТОРИНГА ЭКСПЛУАТАЦИОННЫХ И ПРОИЗВОДСТВЕННЫХ ПАРАМЕТРОВ МАШИНЫ ДЛЯ ПРОИЗВОДСТВА ПИЩЕВЫХ ПРОДУКТОВ | 2020 |

|

RU2735171C1 |

Изобретение относится к системе контроля лазерной обработки, в частности сварки или резки. Система содержит сенсорное средство (17) для обнаружения одного или более параметров процесса по меньшей мере на одном посту (20) процесса, средство (32) сбора и обработки, работающее по сигналам (R), сформированным средствами (17) для получения информации (Q) о качестве процесса, и средство (19) для управления производственным потоком, работающее на основе информации (Q) о качестве процесса. Средство (32) сбора и обработки расположено локально на упомянутом по меньшей мере одном посту (20) процесса. Средство (19) управления производственным потоком расположено удаленно относительно средства (32) сбора и обработки и содержит блоки (42, 43) беспроводного приемопередатчика для обмена информацией (Q) о качестве процесса между средством (32) сбора и обработки и средством (19) управления производственным потоком. 2 н. и 13 з.п. ф-лы, 3 ил.

1. Система контроля процесса лазерной обработки, содержащая сенсорное средство (17) для детектирования одного или более параметров процесса на по меньшей мере одном посту (20) процесса, средство (32) сбора и обработки, работающее по сигналам (R), представляющим собой параметры процесса и сформированным сенсорным средством (17) для получения информации (Q) о качестве процесса, и средство (19) для управления производственным потоком, работающее на основе информации (Q) о качестве процесса, отличающаяся тем, что средство (32) сбора и обработки размещено локально на по меньшей мере одном посту (20) процесса, указанное средство (32) сбора и обработки конфигурировано для формирования сигнала, принимающего ограниченное число логических значений, причем указанное ограниченное число логических значений представляет только два логических значения, логический ноль и логическая единица, в качестве информации (Q) о качестве процесса на основе сигналов (R), представляющих собой параметры процесса и сформированных сенсорным средством (17), причем средство (19) управления производственным потоком расположено удаленно относительно средства (32) сбора и обработки и снабжено средством (42, 43) беспроводного приемопередатчика для обмена информацией (Q) о качестве процесса между средством (32) сбора и обработки и средством (19) управления производственным потоком.

2. Система по п.1, отличающаяся тем, что средство (42, 43) беспроводного приемопередатчика предназначено для работы на радиочастоте.

3. Система по п.2, отличающаяся тем, что средство (42, 43) радиочастотного беспроводного приемопередатчика предназначено для работы согласно стандарту Bluetooth.

4. Система по п.2 или 3, отличающаяся тем, что средство (32) сбора и обработки содержит средство (33) сбора сигналов, формируемых сенсорным средством (17), и средство (41) обработки для получения информации (Q) о качестве процесса.

5. Система по п.4, отличающаяся тем, что средство (32) сбора и обработки реализовано на FPGA-модуле.

6. Система по п.4, отличающаяся тем, что средство (42) радиочастотного беспроводного приемопередатчика в средстве приемопередатчика связано со средством (32) сбора и обработки в интеллектуальном модуле (30), расположенном локально на по меньшей мере одном посту (20) процесса.

7. Система по п.6, отличающаяся тем, что интеллектуальный модуль (30) интегрирован с сенсорным средством (17).

8. Система по п.6, отличающаяся тем, что содержит множество интеллектуальных модулей (30), расположенных локально на соответствующих рабочих постах (20), при этом средство (19) управления производственным потоком предназначено для управления рабочим постом (20) на основе упомянутой информации (Q) о качестве процесса, переданной множеством интеллектуальных модулей (30).

9. Система по любому из пп.1-8, отличающаяся тем, что средство (19) управления производственным потоком предназначено для управления отбраковкой и формирования банка данных по производственному процессу на основе информации (Q) о качестве процесса.

10. Система по любому из пп.1-8, отличающаяся тем, что пост (20) процесса предназначен для выполнения процесса лазерной сварки.

11. Система по п.5, отличающаяся тем, что средство (42) радиочастотного беспроводного приемопередатчика в средстве приемопередатчика связано со средством (32) сбора и обработки в интеллектуальном модуле (30), расположенном локально на по меньшей мере одном посту (20) процесса.

12. Система по п.6, отличающаяся тем, что интеллектуальный модуль (30) интегрирован с сенсорным средством (17).

13. Система по п.7, отличающаяся тем, что содержит множество интеллектуальных модулей (30), расположенных локально на соответствующих рабочих постах (20), при этом средство (19) управления производственным потоком предназначено для управления рабочим постом (20) на основе упомянутой информации (Q) о качестве процесса, переданной множеством интеллектуальных модулей (30).

14. Система по п.9, отличающаяся тем, что пост (20) процесса предназначен для выполнения процесса лазерной сварки.

15. Способ контроля процесса лазерной обработки, заключающийся в том, что определяют один или более параметров процесса по меньшей мере на одном посту (20) процесса, осуществляют сбор и обработку сигналов (R), представляющих собой параметры процесса и сформированных сенсорным средством, для получения информации (Q) о качестве процесса, осуществляют управление промышленным потоком на основе информации (Q) о качестве процесса, отличающийся тем, что дополнительно выполняют операции сбора и обработки локально на различных постах в соответствии с процессом, указанное средство сбора и обработки конфигурировано для формирования сигнала, принимающего ограниченное число логических значений, причем указанное ограниченное число логических значений представляет только два логических значения, логический ноль и логическая единица, в качестве информации (Q) о качестве процесса на основе сигналов (R), представляющих собой параметры процесса и сформированных сенсорным средством (17), выполняют упомянутые операции управления производственным потоком удаленно относительно процесса, передают беспроводным способом информацию (Q) о качестве процесса, полученную на различных постах процесса, для выполнения операции, включающей управление производственным процессом удаленно посредством системы по любому из пп.1-10.

| Устройство для распределения заданий | 1985 |

|

SU1275464A1 |

| СИСТЕМА КОНТРОЛЯ СВАРКИ | 1999 |

|

RU2225285C2 |

| EP 1371443 A, 17.12.2003 | |||

| ИСПОЛЬЗОВАНИЕ ПРОИЗВОДНЫХ ИЗОКСАЗОЛА ДЛЯ ЛЕЧЕНИЯ СИНДРОМА РАЗДРАЖЕННОЙ ТОЛСТОЙ КИШКИ (СЛИЗИСТОГО КОЛИТА) И ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2127111C1 |

| СИСТЕМА УПРАВЛЕНИЯ СВАРОЧНЫМ ПРОЦЕССОМ | 1990 |

|

RU2126737C1 |

| РАСПРЕДЕЛЕННАЯ ВЫЧИСЛИТЕЛЬНАЯ СИСТЕМА И КОМПЬЮТЕР-КЛИЕНТ ЭТОЙ СИСТЕМЫ | 1995 |

|

RU2142158C1 |

| US 5463555 A, 31.10.1995 | |||

| US 5805442 A, 08.09.1998 | |||

| US 5808885 A, 05.09.1998 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2009-09-20—Публикация

2005-09-13—Подача