Изобретение относится к системам и способам для текущего контроля промышленных процессов и содержит средство первичного измерительного преобразователя для детектирования одного или более параметров процесса по меньшей мере одним производственным терминалом, средство сбора для сбора измерительных сигналов, выдаваемых упомянутым средством первичного измерительного преобразователя, средство обработки, функционирующее по сигналам, сгенерированным упомянутым средством сбора, для получения информации о процессе, и средство управления производственным потоком, функционирующее на основе упомянутой информации по качеству процесса.

Способы и системы, как упомянутые выше, уже были предложены и использовались в прошлом для текущего контроля в оперативном режиме, например, процессов лазерной сварки, в частности в случае сварки металлических листов. Система текущего контроля может оценивать наличие пористости в сварочной области или в случае соединенных встык тонких металлических листов, наличие дефектов вследствие перекрывания или разъединения металлических листов. Подобные системы также использовались для текущего контроля качества операций лазерной резки.

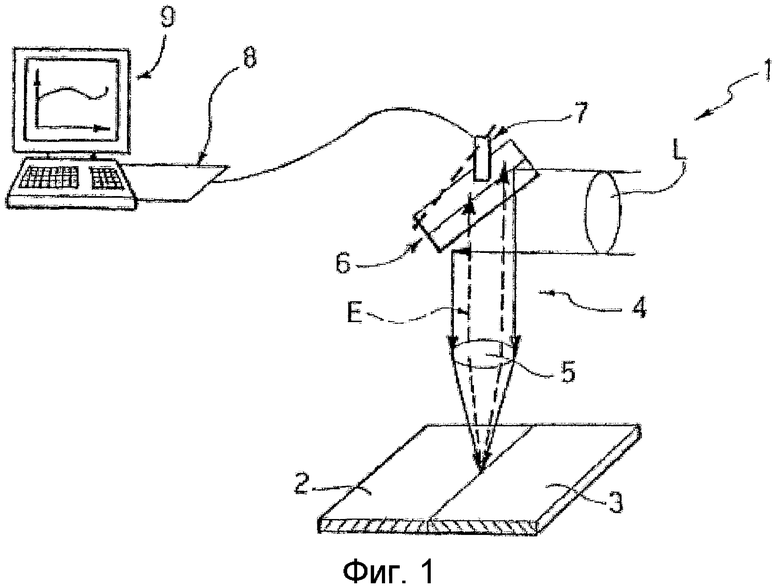

Фиг.1 показывает систему для текущего контроля качества лазерного процесса известного типа.

Что касается фиг.1, позиция 1 в целом относится к системе для контроля качества лазерного процесса, например процесса лазерной сварки. Пример касается случая двух металлических листов 2, 3, которые сваривают на рабочем или производственном терминале посредством лазерного луча. Позиция 4 в основном относится к фокусирующей головке, включающей в себя линзу 5, достигаемую лазерным лучом, сформированным лазерным генератором (не показан) и отраженным полупрозрачным зеркалом 6 после прохождения через линзу L. Излучение E, испускаемое из зоны сварки, проходит через отражающее зеркало 6 и захватывается датчиком 7, состоящим из фотодиода, который может направлять свой выходной сигнал к блоку 8 электронного управления и обработки, связанному с персональным компьютером 9, управляющим указанным процессом.

В практическом варианте осуществления изобретения в качестве полупрозрачного зеркала 6 используют ZnSe-зеркало с диаметром 2 дюйма и толщиной 5 мм. Датчик 7 является фотодиодом со спектральной характеристикой от 190 до 1100 нм, активной площадью 1,1×1,1 мм и кварцевым окном.

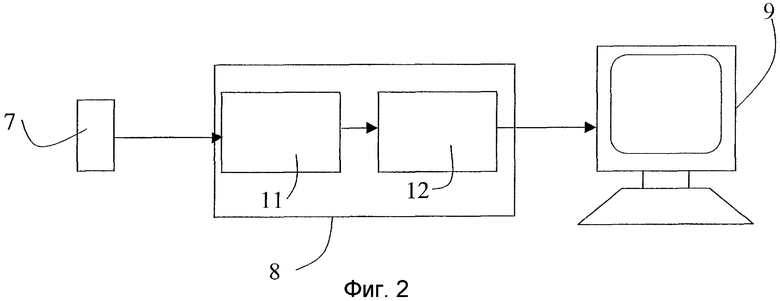

Фиг.2 показывает более подробно блок 8 электронного управления и обработки, связанный с персональным компьютером 9. Упомянутый блок 8 электронного управления и обработки содержит фильтр 11 защиты от наложения спектров, работающий по сигналу, отправленному датчиком 7. Затем имеется в наличии плата 12 сбора данных, оборудованная аналого-цифровым преобразователем, который дискретизирует отфильтрованный сигнал и преобразует его в цифры. Упомянутая плата 12 сбора данных непосредственно подсоединена к персональному компьютеру 9.

Плата 12 сбора данных захватывает сигнал, выдаваемый датчиком 7 на частоте выше 216 Гц.

Персональный компьютер 9 реализует систему контроля качества, основанную на анализе полученного сигнала.

Недостаток систем, используемых до настоящего времени, заключается в том, что датчик, размещенный внутри фокусирующей головки, которая захватывает излучение, полученное от процесса сварки, подсоединен к плате сбора данных, расположенной в персональном компьютере, который выполняет текущий контроль процесса, через соответствующие кабели.

Упомянутые кабели, однако, создают проблемы, касающиеся удаленного размещения систем сбора и обработки данных. Более того, упомянутые кабели приводят к дальнейшим более серьезным недостаткам в случае необходимости проведения текущего контроля большего количества процессов на различных сварочных терминалах, потому что в этом случае должно быть проложено больше соединительных кабелей. В реальности упомянутые соединительные кабели должны иметь ограниченную длину, так чтобы не вносить слишком большой шум в сигналы, подлежащие переносу. Прохождение соединительных кабелей внутри сварочного терминала приводит к недостаткам из-за магнитных помех, вызванных силовыми кабелями. Более того, для получения низкого уровня шумов упомянутые используемые соединительные кабели являются кабелями с высоким импедансом и довольно дорогостоящими.

Целью настоящего изобретения является преодоление всех перечисленных выше недостатков.

Ввиду достижения упомянутой цели изобретение предусматривает систему контроля качества промышленных процессов, имеющую характеристики, относящиеся к началу, и дополнительно отличающуюся тем, что упомянутое средство сбора данных расположено локально в упомянутом по меньшей мере одном производственном терминале и содержит средство для кодирования упомянутых измерительных сигналов, сформированных упомянутым средством первичного измерительного преобразователя, в кодированные сигналы, и тем, что упомянутое средство для управления производственным потоком размещается удаленно по отношению к средству сбора и обработки, и существует средство беспроводной приемопередачи, связанное с упомянутым средством сбора данных для направления кодированных сигналов, сформированных упомянутым средством сбора данных, упомянутому средству управления производственным потоком.

В предпочтительном варианте осуществления изобретения упомянутое средство беспроводной передачи является средством радиочастотной передачи, функционирующим, например, в соответствии с протоколом Bluetooth, тогда как информация о процессе относится к информации по качеству процесса.

Кроме того, объектом изобретения также является способ контроля качества промышленных процессов, реализующий систему, описанную выше.

Дополнительные характеристики и преимущества изобретения будут очевидны из следующего описания со ссылкой на сопроводительные чертежи, предоставленные всего лишь как не ограничивающий пример, в котором:

фиг.1 - схематичный вид системы контроля промышленных процессов в соответствии с известным уровнем техники;

фиг.2 - схематичный вид элементов системы по фиг.1;

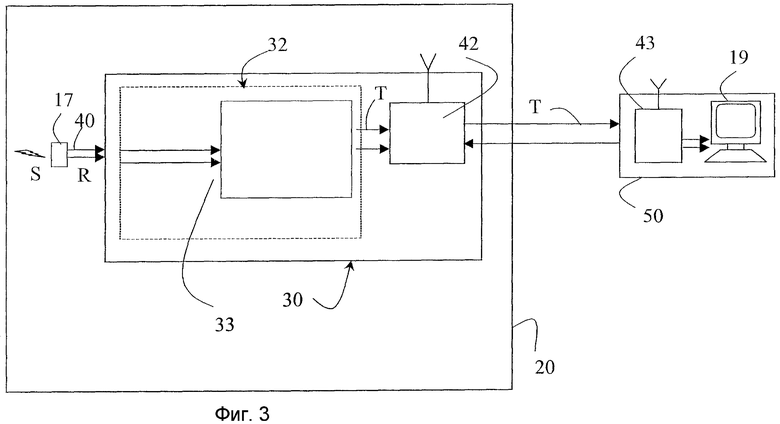

фиг.3 - блок-схема системы контроля промышленных процессов в соответствии с изобретением;

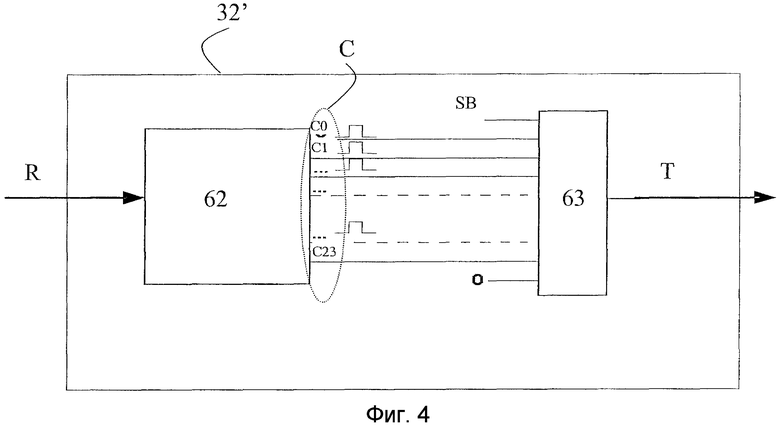

фиг.4 - блок-схема первого варианта осуществления модуля системы по фиг.3;

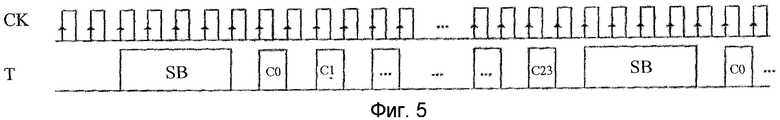

фиг.5 - график, изображающий сигнал, сформированный модулем по фиг.4;

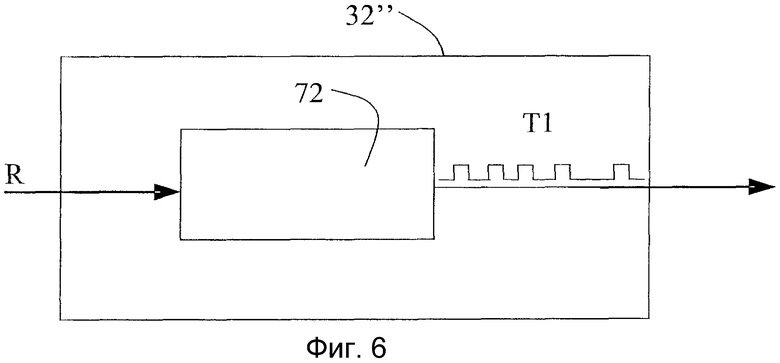

фиг.6 - блок-схема второго варианта осуществления модуля системы по фиг.3.

Вкратце, согласно предложенной системе интеллектуальные блоки располагаются локально в рабочих терминалах, упомянутые интеллектуальные блоки конфигурируются так, чтобы монтироваться непосредственно на датчики и собирать сигналы от упомянутых датчиков, таким образом кодируя - все еще локально - упомянутые сигналы для беспроводной передачи дистанционно размещенным процессорам, которые осуществляют контроль процессов путем оценивания сбоев и выполнения, например, процедур управления отказами.

Фиг.3 показывает блок-схему системы контроля промышленных процессов в соответствии с изобретением, в которой позиция 17 относится к датчику, расположенному, например, внутри фокусирующей головки CO2-лазера или внутри резонатора в случае использования лазера на иттрий-алюминиевом гранате (YAG) с неодимом в рабочем терминале 20. Поэтому упомянутый датчик 17 размещают около рабочего терминала 20, и он детектирует излучение S, приходящее от процесса лазерной сварки, формируя таким образом аналоговый электрический сигнал R, в частности от 0 до 0,5 В.

Упомянутый аналоговый сигнал напряжения R передается в модуль 32 сбора и кодирования.

Соединение, обозначенное позицией 40, между датчиком 17 и модулем сбора 32 данных, в соответствии с предпочтительным вариантом осуществления изобретения, является непосредственным соединением без кабелей. Другими словами, предпочтительно модуль 32 сбора и кодирования и датчик 17 составляют единый модуль, например, в виде печатной платы или интегральной схемы, соединенной непосредственно с электрическим выходом датчика 17, например, путем сварки.

Модуль 32 сбора данных запрограммирован таким образом, чтобы управлять сбором аналогового сигнала напряжения R от датчика 17 для кодирования его посредством модуля 33 кодирования, включенного в него, который выдает последовательный сигнал T, то есть последовательное представление значений, измеренных датчиком 17 для процесса, протекающего в расположенном рядом рабочем терминале 20. Упомянутая обработка осуществляется посредством процедуры информационного контроля процесса, в частности для оценки качества процесса, упомянутая процедура реализуется программным обеспечением, предварительно загруженным на персональный компьютер 19. Примеры процедур обработки для определения качества процесса сварки, которые могут быть реализованы в предлагаемой здесь системе, могут подразумеваться в качестве не ограничивающего примера из европейских патентных публикаций EP 1361015, EP 1275464 и EP 1371443, выданных заявителю.

Последовательный сигнал T затем передается через радиопередающий блок 42, который использует, например, протокол Bluetooth, в частности передатчик Bluetooth на 2,4 ГГц.

Из описания, приведенного выше, ясно, что модуль 32 сбора данных, содержащий модуль кодирования 33 и радиопередающий блок 42, составляет первичный интеллектуальный блок 30, заключенный в один корпус, который расположен локально в рабочем терминале 20 и является составной частью датчика 17, либо который может быть интегрирован в датчик 17 посредством простого монтажного соединения, такого как быстрое соединение или сварка.

Последовательный сигнал T, направляемый радиопередающим блоком 42, затем принимается на дистанционном терминале 50 соответствующим радиоприемным блоком 43, то есть работающим на радиосигналах, например, типа Bluetooth.

Принятый сигнал затем передается в персональный компьютер 19, например, по протоколу RS232, который служит в качестве устройства контроля промышленных процессов и анализирует известным способом измерительные данные, содержащиеся в последовательном сигнале T, для оценки качества сварки.

Упомянутый контролирующий персональный компьютер 19 выполняет специальную задачу управления производственным потоком путем выполнения процедур, включающих в себя управление браком продукта и генерирование на основе последовательного сигнала T банка данных по развитию производства.

Фиг.4 показывает блок-схему первого варианта 32' осуществления модуля сбора, в котором датчик 17 выдает аналоговый сигнал напряжения R с амплитудой +/- 0,5 В и на переменной частоте выше 40 кГц 24-битному модулю 62 аналого-цифрового преобразования, который выполняет дискретизацию с частотой дискретизации 32768 Гц и выдает в качестве выходного сигнала параллельный сигнал С, содержащий биты С0…С23. Упомянутый параллельный сигнал С подается на мультиплексор 63, который генерирует последовательный сигнал T, как описано ниже.

Для каждого элемента аналоговых данных сигнала R, дискретизированного модулем 62 на 32768 кГц, как показано на фиг.5, который представляет последовательный сигнал Т, сгенерированный мультиплексором 63 и сигналом синхронизации CK, синхронизирующим его работу, упомянутый мультиплексор 63 принимает стартовый бит SB с длительностью 4 бита высокого уровня (4 цикла высокого уровня сигнала синхронизации).

Затем мультиплексор 63 вводит первый бит С1 в цикл синхронизации, за которым следует логический ноль в следующем цикле синхронизации, затем второй бит С2 и еще один ноль, каждый элемент входных данных приходится на один цикл синхронизации, пока не будет введен последний бит С23, за которым следует ноль в следующем цикле синхронизации. Нулевые входные данные для мультиплексора 63 представлены соответствующим входом 0 на фиг.4.

Таким образом, для каждого кванта аналоговых данных сигнала R, полученного на частоте 32768 Гц, последовательно передаются 53 бита в последовательном сигнале Т. Это означает, что выходная частота последовательного сигнала Т составляет по меньшей мере 53·32768=1736704 Гц, которая, тем не менее, может быть легко обеспечена передатчиком 42, работающим на 2,4 ГГц.

Фиг.6 показывает второй вариант 32'' осуществления изобретения, в котором модуль 72 преобразования напряжение-частота используется как модуль сбора и кодирования.

Упомянутый модуль 72 преобразует аналоговые данные в последовательность T1 импульсов переменной частоты, то есть с импульсами на различном расстоянии, как показано на фиг.6. Изменение частоты в последовательности T1 меняется в зависимости от амплитуды аналоговых данных.

Благодаря указанным выше свойствам система в соответствии с изобретением обеспечивает интеллектуальный модуль, оборудованный датчиками, который представляет собой первичный блок, собирающий, кодирующий и передающий данные текущего контроля процесса от рабочего терминала, на котором выполняется промышленный процесс, на дистанционный терминал, на котором выполняется текущий контроль качества процесса и управление производственным потоком.

Преимущественно в системе, в соответствии с изобретением, интеллектуальный блок содержит простые модули, такие как, например, преобразователь и мультиплексор, которые не требуют отдельного конфигурирования для согласования с различными типами датчиков, к тому же измеряет различные параметры. Другими словами, интеллектуальный блок преимущественно не зависит от типа датчика, поэтому имеется несколько типов датчиков, контролирующих один или более рабочих терминалов, каждый датчик может быть связан с соотнесенным идентичным интеллектуальным блоком, в соответствии с изобретением, посредством простой сборочной операции, такой как контактное соединение на печатной схеме.

Система согласно изобретению обеспечивает возможность конфигурирования интеллектуальной сети, составленной из заданного числа первичных интеллектуальных блоков, которые легко взаимодействуют с контролирующим процессором с дистанционным размещением. Предложенное решение, таким образом, дает возможность одновременно управлять различными областями производства, при необходимости различного типа, так как отдельный процесс управляется соответствующим первичным интеллектуальным блоком.

Используя беспроводную связь и таким образом исключая соединительные кабели между датчиком и картой сбора на плате персонального компьютера, система, соответствующая изобретению, дает возможность реализовать первичные блоки текущего контроля с множеством датчиков. Упомянутые блоки с множеством датчиков было бы сложно реализовать посредством кабелей, так как потребовалось бы большое количество кабелей для сигнала.

Благодаря устранению соединительных кабелей система, соответствующая изобретению, сверх того устраняет проблему шума вследствие длины кабелей для присоединения к управляющему компьютеру, когда упомянутые кабели проходят через рабочий терминал, таким образом получая также очевидное понижение цены, так как нет необходимости использовать кабели с высоким импедансом для получения малого шума.

Благодаря небольшому размеру модуля текущего контроля и сбора система, соответствующая изобретению, дополнительно очень проста в установке, в том числе и на существующих рабочих терминалах, которые, следовательно, заранее не были специально подготовлены.

Очевидно, что хотя основная концепция изобретения остается прежней, детали и варианты осуществления устройства могут в значительной степени различаться по отношению к тому, что было описано и раскрыто всего лишь для примера, тем не менее не отходя от объема данного изобретения.

Что касается модуля беспроводной передачи, он может реализовывать радиочастотные протоколы и способы передачи, отличающиеся от стандарта Bluetooth, как имеющиеся на рынке, так и специально изготовленные, при условии, что они могут передавать сигнал качества на требуемое расстояние и с требуемой спецификацией полосы частот. Относительно этого необходимо указать, что поскольку сигнал качества требует очень небольшой ширины полосы частот для своей передачи, возможны различные варианты в системе, соответствующей изобретению, такие как, например, использование очень простого передатчика с ограниченной полосой частот или использование передатчика с более широкой полосой частот, например, имеющегося на рынке, и использование полосы частот, не занятой под передачу сигнала качества, для реализации технологий коррекции ошибок, передачи кодов четности или передачи сигнала с избыточностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОМЫШЛЕННЫХ ПРОЦЕССОВ | 2005 |

|

RU2367549C2 |

| СПОСОБ ТЕЛЕМЕХАНИЧЕСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ УДАЛЕННЫМИ ОБЪЕКТАМИ С ИСПОЛЬЗОВАНИЕМ КАНАЛА СВЯЗИ GSM GPRS, ЕДИНОГО СЕРВЕРА ТЕЛЕМЕХАНИКИ И ТЕЛЕМЕХАНИЧЕСКАЯ СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2455768C2 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ПРОГРАММНО-АППАРАТНЫЙ КОМПЛЕКС ДЛЯ АВТОМАТИЗАЦИИ И ОБЕСПЕЧЕНИЯ БЕЗОПАСНОСТИ ПАССАЖИРСКИХ ПЕРЕВОЗОК | 2022 |

|

RU2784825C1 |

| КОМПЛЕКСНОЕ ИСПЫТАНИЕ АВТОМАТИЗИРОВАННЫХ СИСТЕМ ЭЛЕКТРОПОДСТАНЦИИ | 2008 |

|

RU2464585C2 |

| РОБОТ-ПЫЛЕСОС С ФУНКЦИЕЙ WI-FI | 2023 |

|

RU2831101C1 |

| ЭФФЕКТИВНЫЕ СПОСОБЫ И УСТРОЙСТВА АВТОМАТИЧЕСКОГО ЗАПРОСА ПОВТОРЕНИЯ | 2004 |

|

RU2353062C2 |

| ИНТЕЛЛЕКТУАЛЬНЫЙ СЧЁТЧИК ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ СТАТИЧЕСКИЙ | 2018 |

|

RU2695451C1 |

| ВЕРТИКАЛЬНЫЙ ПЫЛЕСОС С ФУНКЦИЕЙ WI-FI | 2023 |

|

RU2807623C1 |

| Устройство с интеллектуальными функциями сбора, обработки сенсорных данных с комплексом модулей локального доступа и с приемопередачей в территориально-распределенных радиосетях в нелицензируемом диапазоне радиочастот | 2021 |

|

RU2790659C1 |

| ГЕНЕРАЦИЯ СОБЫТИЙ С ИСПОЛЬЗОВАНИЕМ КОНТЕКСТНОЙ ИНФОРМАЦИИ НА ИНТЕЛЛЕКТУАЛЬНОМ ПРОГРАММИРУЕМОМ ЛОГИЧЕСКОМ КОНТРОЛЛЕРЕ | 2015 |

|

RU2683415C1 |

Изобретение описывает систему контроля производственных процессов, содержащую средство (7; 17) первичного измерительного преобразователя для детектирования одного или более параметров процесса в по меньшей мере одном производственном терминале (20), средство сбора (8; 32; 32'; 32'') данных для сбора измерительных сигналов (R), выдаваемых упомянутым средством (7; 17) первичного измерительного преобразователя, средство обработки (9; 19), функционирующее по сигналам (Т; Т1), сгенерированным упомянутым средством сбора данных для получения информации о процессе, и средство для управления производственным потоком (9; 19), функционирующее на основе упомянутой информации по качеству процесса. Согласно изобретению упомянутое средство (32) сбора размещено локально в упомянутом по меньшей мере одном производственном терминале (20) и содержит средство (33) для кодирования упомянутых измерительных сигналов (R), сгенерированных упомянутым средством (17) первичного измерительного преобразователя, в кодированные сигналы, упомянутое средство (19) для управления производственным потоком размещено в удаленной позиции по отношению к средству (32) сбора данных, и также средство (42) беспроводной приемопередачи связано с упомянутым средством сбора данных для направления кодированных сигналов (Т; Т1), сгенерированных упомянутым средством сбора (32) данных, на упомянутое средство (19) для управления производственным потоком. Технический результат - устранение всех технических проблем, вызываемых множеством соединительных кабелей. 2 н. и 7 з.п. ф-лы, 6 ил.

1. Система контроля промышленных производственных процессов для оценки качества производственных процессов, содержащая средство (7; 17) первичного измерительного преобразователя для детектирования одного или более параметров процесса в, по меньшей мере, одном производственном терминале (20), средство (8; 32; 32'; 32'') сбора данных для сбора измерительных сигналов (R), выдаваемых упомянутым средством (7; 17) первичного измерительного преобразователя, средство (9; 19) обработки, функционирующее по сигналам (Т; Т1), сгенерированным упомянутым средством (8) сбора данных для получения информации о качестве процесса, и средство (9; 19) управления производственным потоком, функционирующее на основе упомянутой информации о качестве процесса, отличающаяся тем, что

упомянутое средство сбора (32) данных размещено локально в упомянутом, по меньшей мере, одном производственном терминале (20) и

содержит средство (33) для кодирования упомянутых измерительных сигналов (R), сгенерированных упомянутым средством (17) первичного измерительного преобразователя в кодированные сигналы,

упомянутое средство (19) управления производственным потоком и средство (19) обработки функционируют с помощью программного обеспечения, предварительно загруженного на указанное средство (19) обработки на основе сигналов, генерируемых упомянутым средством сбора для получения информации, для осуществления оценки качества процесса, и размещены в удаленной позиции относительно к средству (32) сбора данных, и имеется средство (42, 43) беспроводной приемопередачи, связанное с упомянутым средством сбора данных для направления кодированных сигналов (Т; Т1), сгенерированных упомянутым средством (32) сбора данных, на упомянутое средство (19) для управления производственным потоком,

при этом указанное средство (32'') сбора данных содержит преобразователь (72) напряжение - частота для преобразования упомянутого измерительного сигнала (R) в последовательность (Т1) импульсов переменной частоты, при этом средство (19) управления производственным потоком сконфигурировано таким образом, чтобы выполнять процедуры, включающие в себя управление отказами и генерирование базы данных по развитию производства на основе информации о производственном процессе.

2. Система по п.1, отличающаяся тем, что упомянутое средство (42, 43) беспроводной приемопередачи функционирует на радиочастоте.

3. Система по п.2, отличающаяся тем, что упомянутое средство (42, 43) радиочастотной приемопередачи функционирует в соответствии со стандартом Bluetooth.

4. Система по п.2 или 3, отличающаяся тем, что упомянутое средство (42) радиочастотной передачи, включенное в состав упомянутого средства приемопередачи, связано с упомянутым средством (32, 32'; 32'') сбора данных в интеллектуальный блок (30), размещенный локально в упомянутом, по меньшей мере, одном производственном терминале (20).

5. Система по п.4, отличающаяся тем, что упомянутый интеллектуальный блок (30) является интегральным модулем совместно с упомянутым средством (17) первичного измерительного преобразователя.

6. Система по п.5, отличающаяся тем, что содержит множество упомянутых интеллектуальных блоков (30), которые размещены локально в соответствующих рабочих терминалах (20), упомянутое средство (19) для управления производственным потоком конфигурируют так, чтобы управлять упомянутыми производственными терминалами (20) на основе упомянутой информации о качестве процесса, переданной упомянутым множеством интеллектуальных блоков (30).

7. Система по п.1, отличающаяся тем, что упомянутая информация о процессе является информацией о качестве процесса.

8. Система по п.1, отличающаяся тем, что упомянутый производственный терминал выполняет процесс лазерной сварки.

9. Способ контроля промышленных производственных процессов для оценки качества производственных процессов, содержащий этапы, при которых осуществляют детектирование одного или более параметров (7; 17) процессов в, по меньшей мере, одном производственном терминале (20), выполняют сбор (8; 32) измерительных сигналов (R), сгенерированных при упомянутой операции (7) детектирования, выполняют обработку (9; 19) для получения информации о качестве процесса, управляют производственным потоком (19) на основе упомянутой информации о процессе, отличающийся тем, что дополнительно содержит следующие этапы, на которых:

выполняют упомянутый этап, включающий в себя сбор (32) данных, включающий преобразование (72) напряжение - частота для преобразования упомянутого измерительного сигнала (R) в последовательность (Т1) импульсов переменной частоты и обработку данных на основе сигналов, генерируемых при сборе данных для получения информации о качестве процесса, соответствующей упомянутому производственному процессу, при этом упомянутый этап сбора данных включает в себя этап (33) кодирования упомянутых измерительных сигналов (R), сгенерированных при упомянутой операции детектирования (17),

выполняют упомянутый этап, включающий в себя управление производственным потоком (19) и обработку данных для осуществления оценки качества процесса, с помощью программного обеспечения, предварительно загруженного на средство (19) обработки, на основе сигналов, генерируемых на этапе упомянутого сбора данных в удаленной позиции относительно упомянутого производственного процесса, упомянутое управление производственным процессом включает управление отказами и формирование базы данных по развитию производства на основе информации о процессе,

передают беспроводным способом (42) упомянутую информацию о процессе, полученную в производственном терминале (20) для выполнения операции, включающей в себя управление производственным потоком (9) в удаленной позиции, при этом упомянутые операции осуществляются посредством системы по одному или более пп.1-8.

| US 5854994 A, 29.12.1998 | |||

| RU 2000111363 A, 20.04.2002 | |||

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2011977C1 |

| Устройство для заглушения отверстия внутри полых тел вращения при поверке их непроницаемости | 1927 |

|

SU13980A1 |

| US 5121339 A, 09.06.1992 | |||

| Устройство для распределения заданий | 1985 |

|

SU1275464A1 |

| Устройство для наложения наполнительного шнура на бортовое кольцо | 1986 |

|

SU1361015A2 |

| Приспособление для эластичного, регулируемого прижима вакуум-камеры отсасывающего вала бумагоделательной машины | 1934 |

|

SU41837A1 |

| Способ контроля процесса точечной контактной сварки | 1988 |

|

SU1715532A1 |

| Устройство контроля качества шовной контактной сварки | 1987 |

|

SU1407729A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОПУНКТУРНОЙ ДИАГНОСТИКИ ПО МЕТОДУ Р.ФОЛЛЯ | 1996 |

|

RU2103984C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ МЕТАНА И ДРУГИХ ГОРЮЧИХ ГАЗОВ | 1991 |

|

RU2013565C1 |

| ВУЛКАНИЗАТОР С БЕСПРОВОДНЫМ ИНТЕРФЕЙСОМ СВЯЗИ (ВАРИАНТЫ) | 2001 |

|

RU2201346C2 |

| Многоканальное устройство для регистрации информации | 1984 |

|

SU1236452A1 |

| ШИНОМОНТАЖНЫЙ СТАНОК | 2002 |

|

RU2239570C2 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2010-07-27—Публикация

2005-10-28—Подача