Текст описания приведен в факсимильном виде.

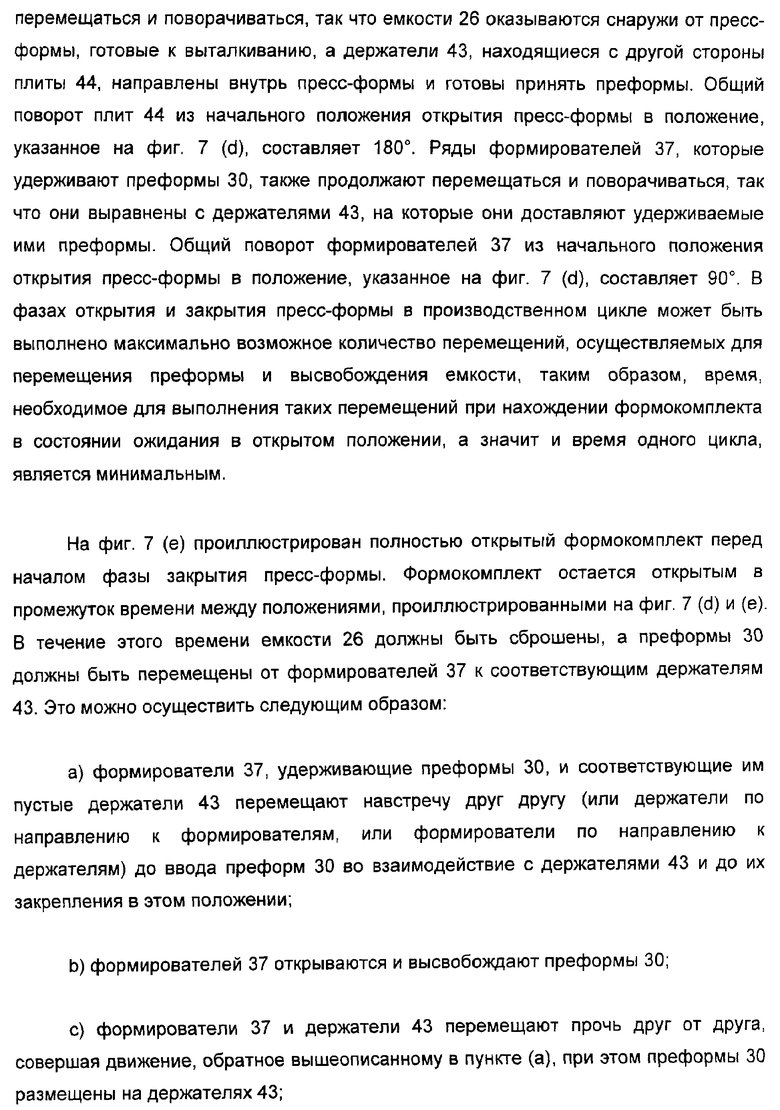

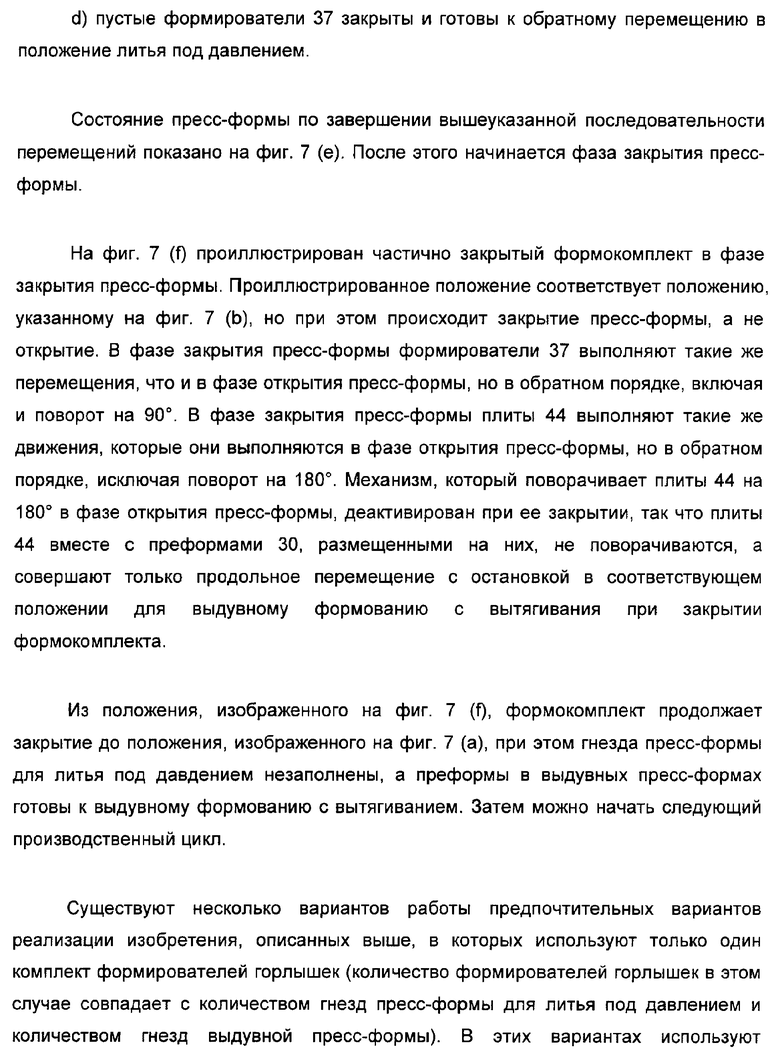

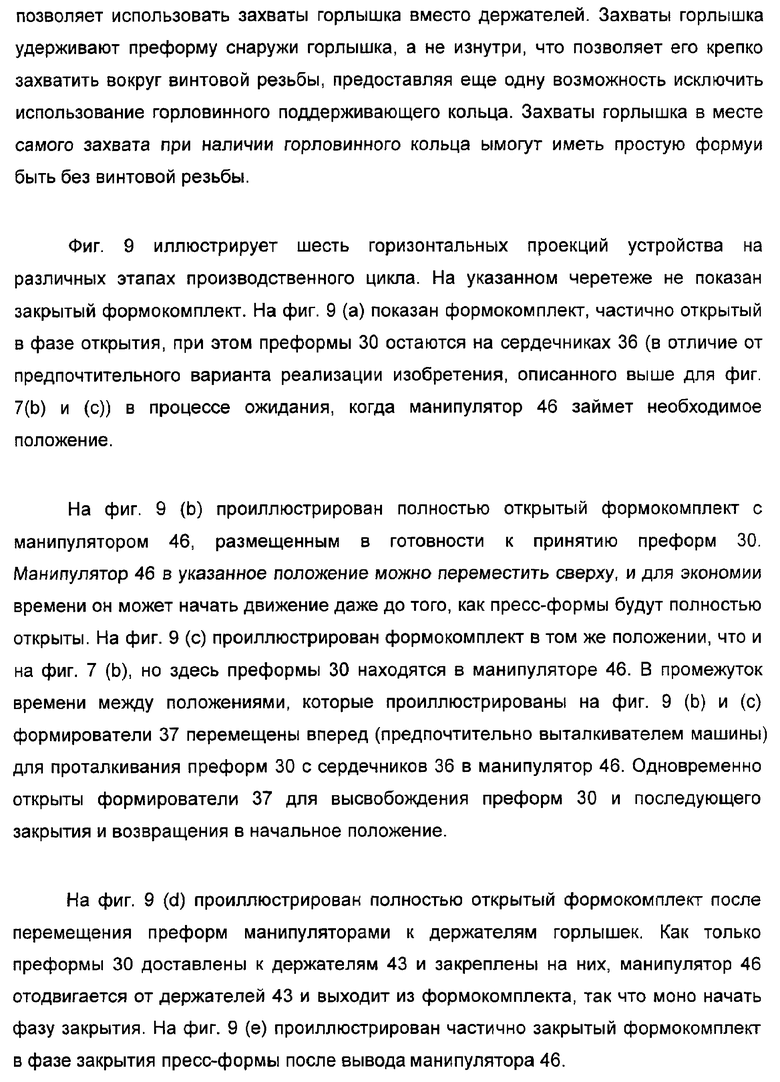

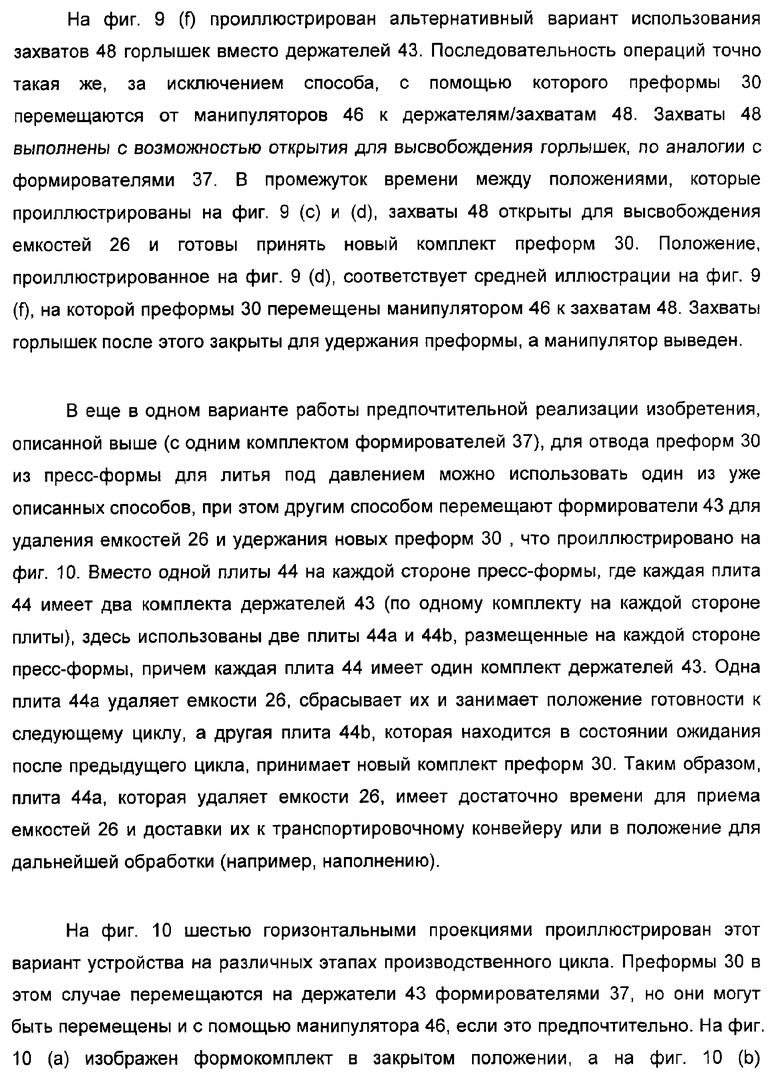

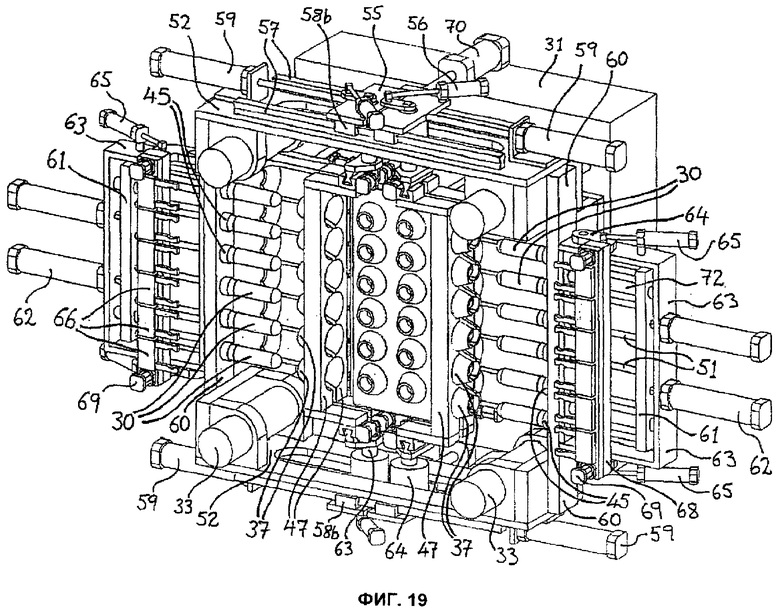

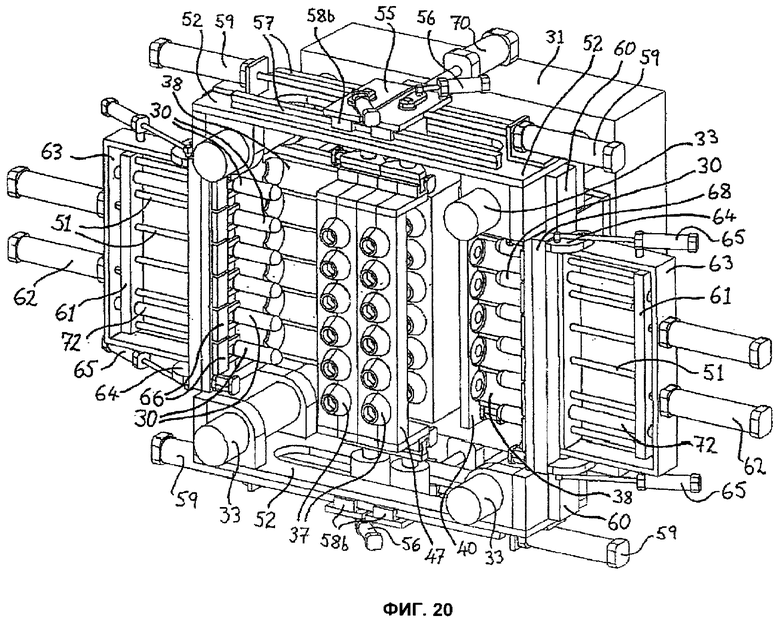

Составной формокомплект для использования на стандартных машинах для выдувного литья под давлением с вытягиванием, состоящий из половин составной пресс-формы, которые соответственно установлены на каждой плите машины для литья под давлением. Каждая половина пресс-формы имеет систему гнезд пресс-формы для литья под давлением и систему гнезд выдувной пресс-формы для выдувного формования с вытягиванием преформ в выдувные изделия. Соответствующие различные гнезда размещены так, что они открыты в одном направлении разделения пресс-формы. Формокомплект предназначен для использования в способе формовки пластмассовых изделий, согласно которому в гнезде пресс-формы для литья под давлением отливают под давлением преформу, которую затем выдувают в форме в гнезде выдувной пресс-формы. Пресс-форма содержит систему гнезд пресс-формы для литья под давлением и систему по существу удлиненных гнезд выдувной пресс-формы, имеющих каждая горловинную область. Каждое гнездо каждой системы образовано по меньшей мере двумя частями пресс-формы, выполненными с возможностью разделения в соответствующем направлении ее разделения. Направления разделения гнезд пресс-формы для литья под давлением и гнезд выдувной пресс-формы образуют общее направление разделения пресс-формы, так что при работе пресс-форма может быть открыта для высвобождения как отлитых под давлением преформ, так и выдувных изделий. Продольные оси гнезд выдувной пресс-формы проходят по существу перпендикулярно общему направлению разделения пресс-формы, а их горловинные области примыкают к ее наружной границе, так что доступ к ним возможен снаружи поперечно оси открывающего и закрывающего перемещения. Устройство для выдувного литья под давлением или с вытягиванием пластмассовых изделий содержит формокомплект по изобретению. Способ выдувной формовки пластмассовых изделий, в котором используют формокомплект, формируют литьем под давлением преформы с использованием гнезд пресс-формы для литья под давлением; вытягивают и/или выдувают в форме ранее отлитые под давлением преформы в гнездах выдувной пресс-формы; открывают формокомплект для высвобождения отлитых под давлением преформ и выдувных изделий и перемещают отлитые под давлением преформы в гнезда выдувной пресс-формы. Технический результат, который достигается при использовании устройства с формокомплектом и способа выдувной формовки пластмассовых изделий, заключается в однофазном процессе, использующем низкое энергопотребление и возможность работать с асимметричными формами или изделиями с широким горлышком, не требующими дорогостоящего оборудования. 3 н. и 23 з.п. ф-лы, 65 ил.

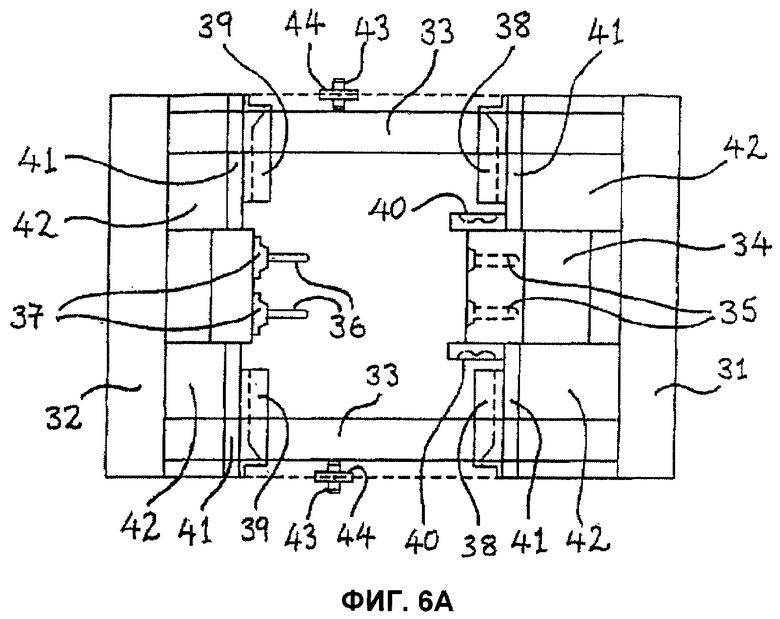

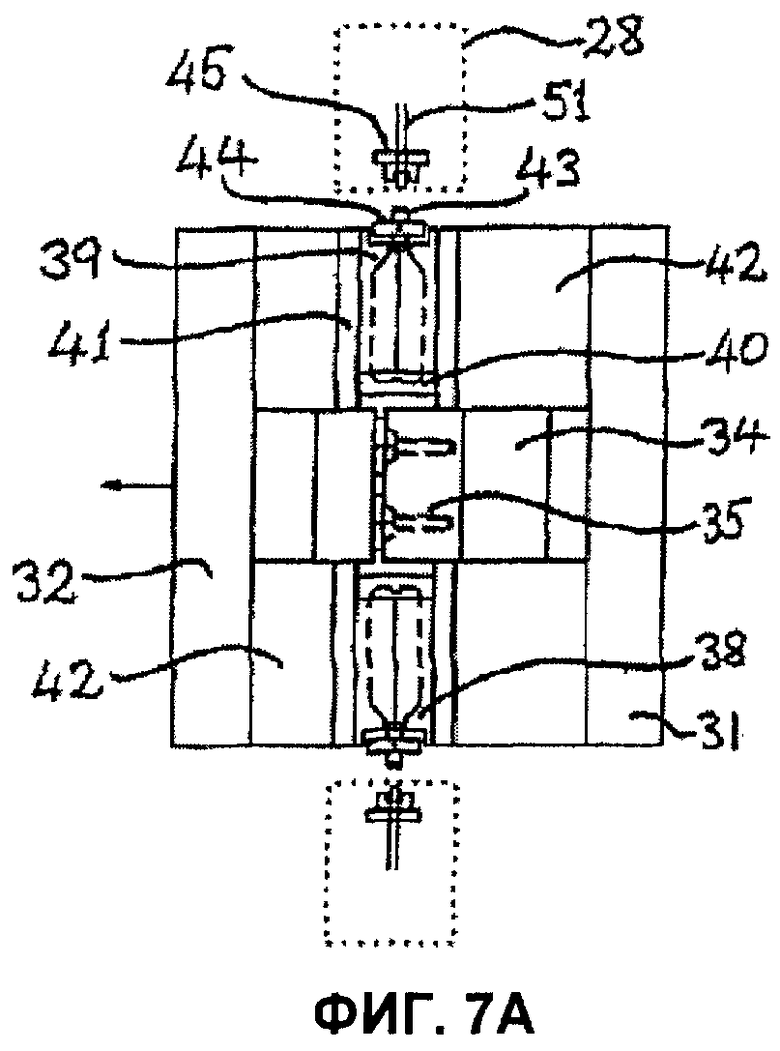

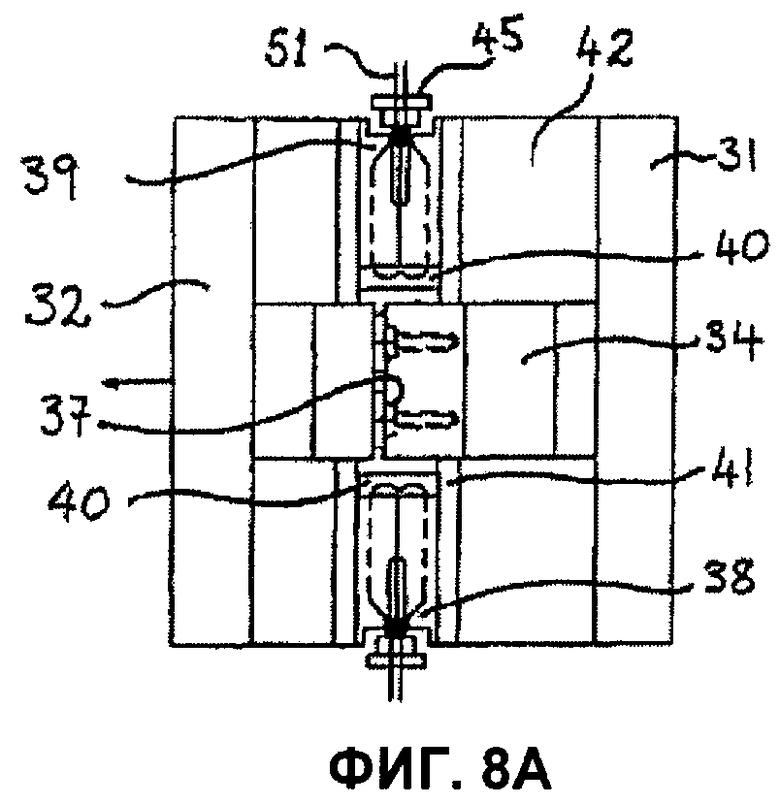

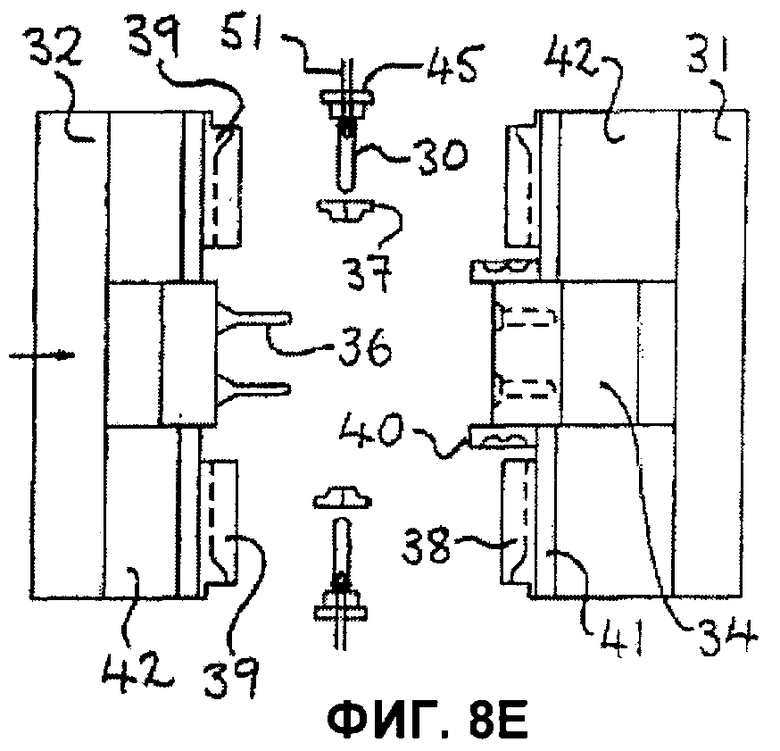

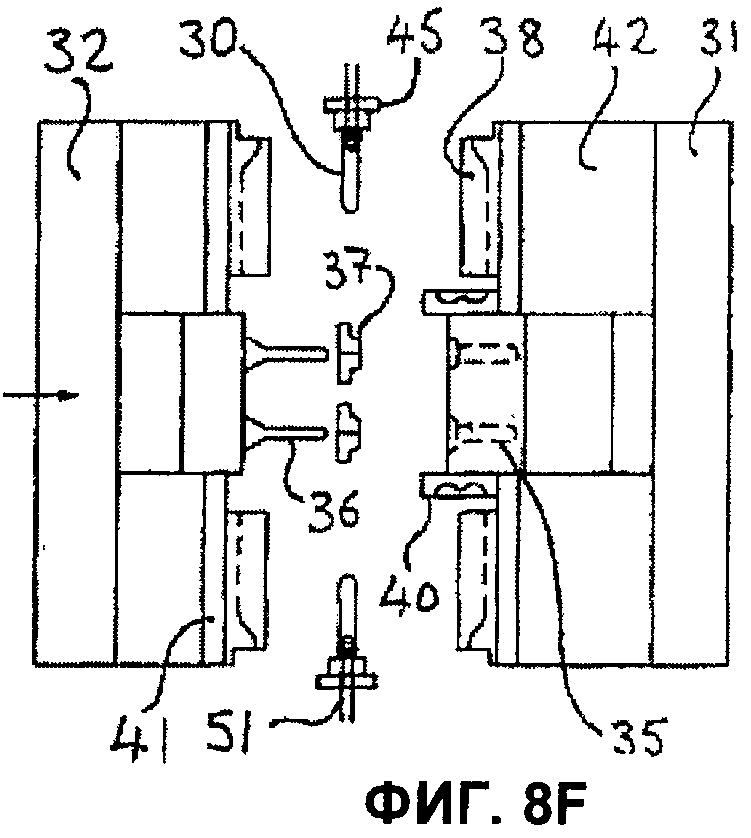

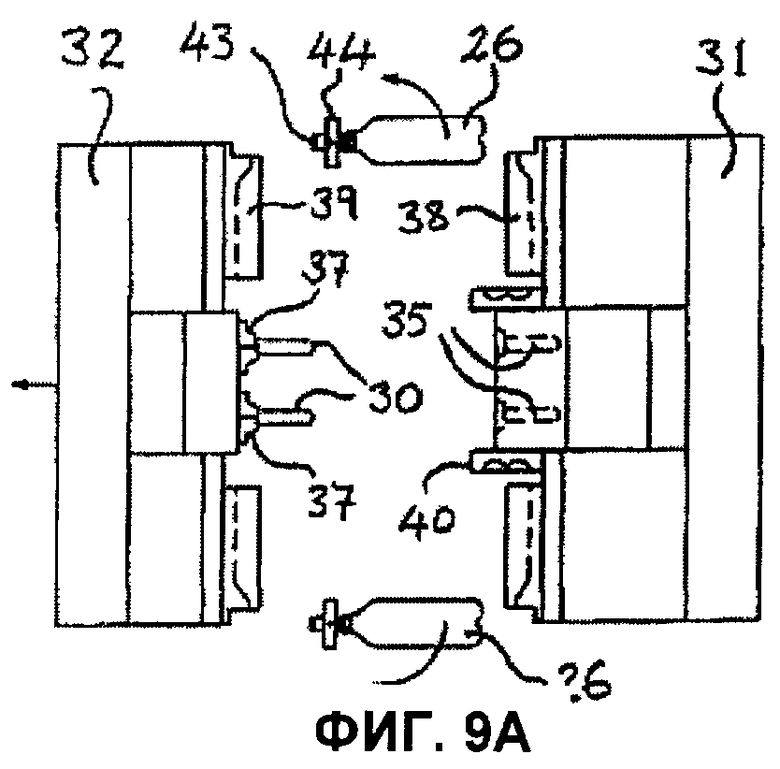

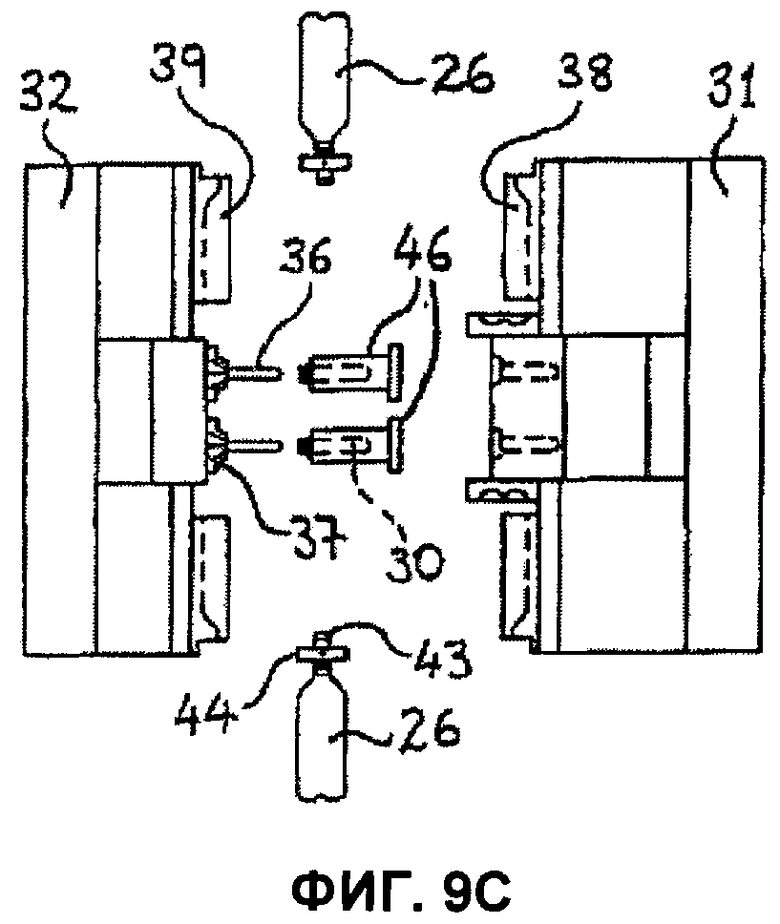

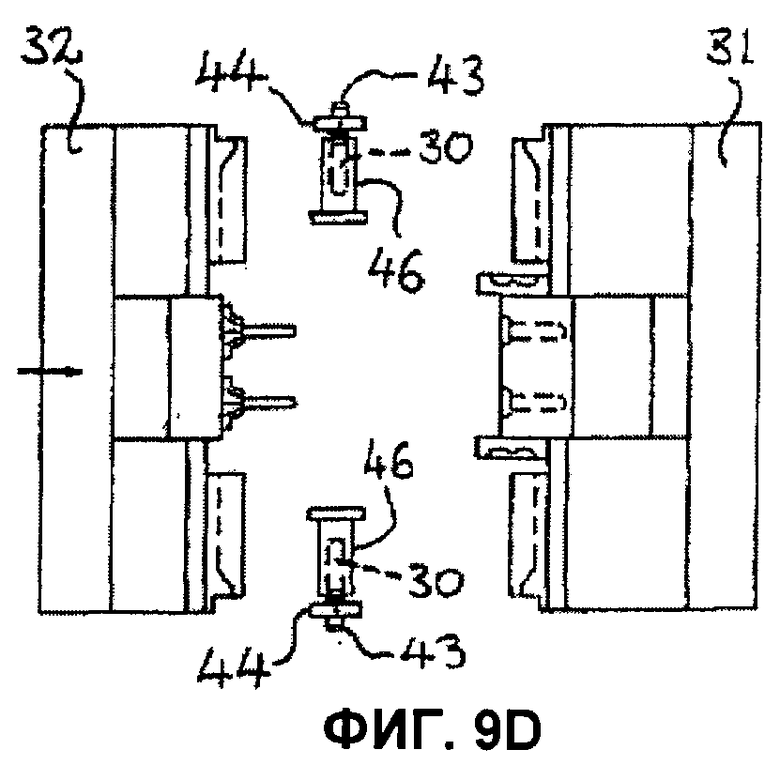

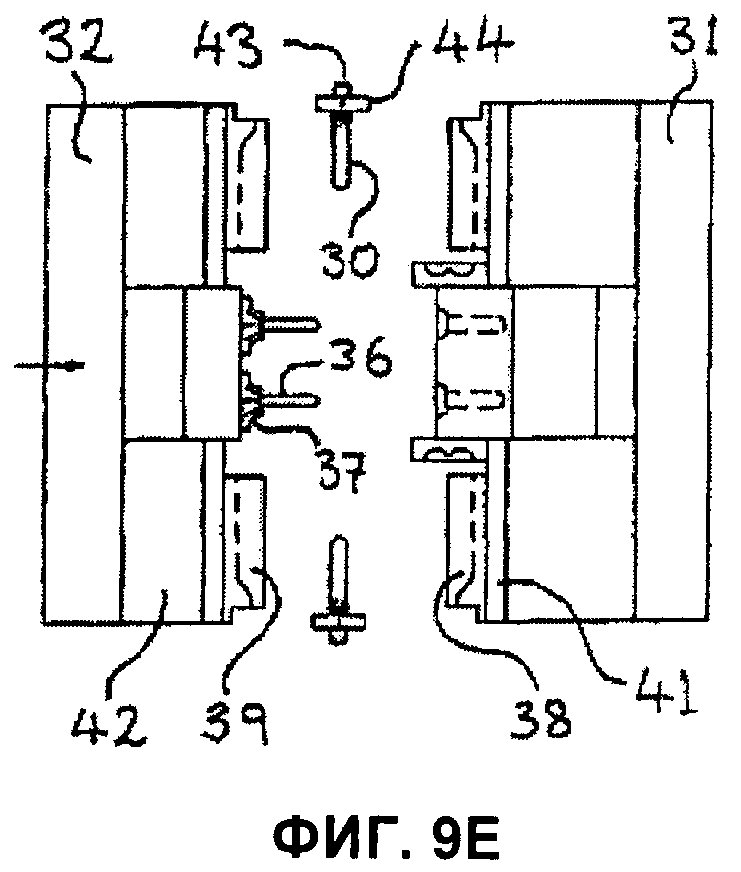

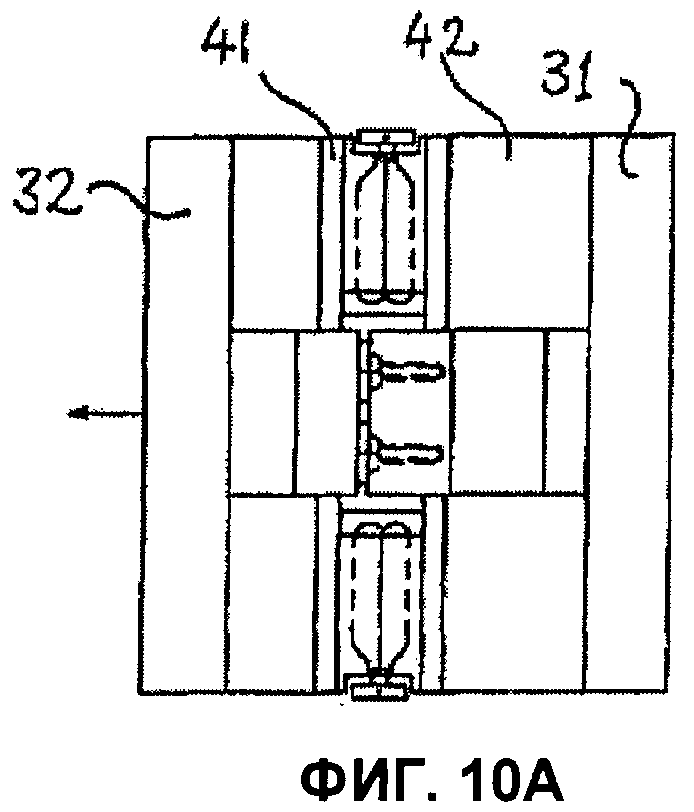

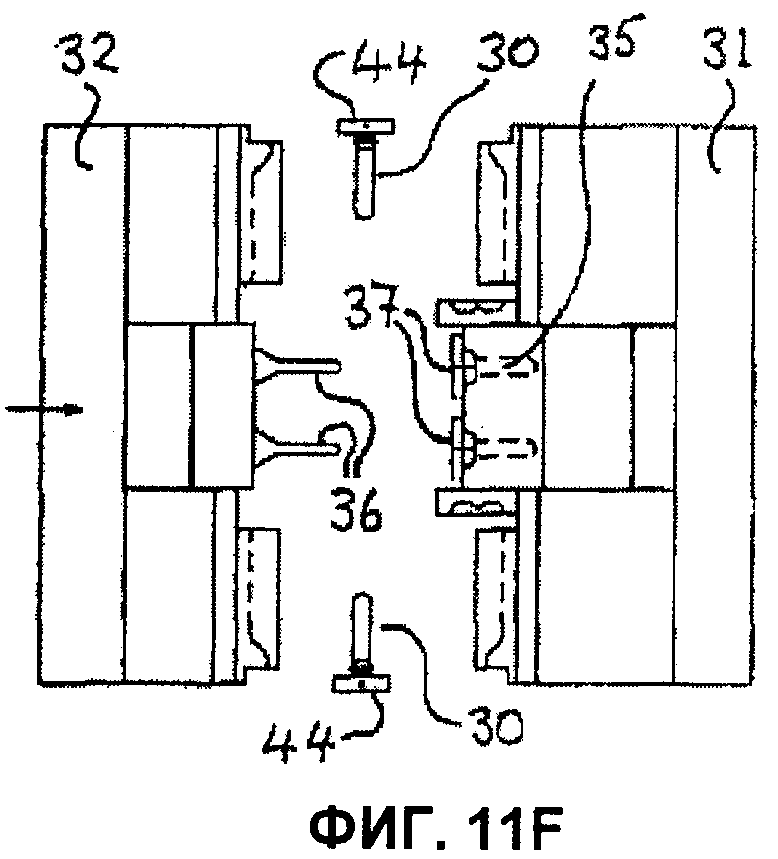

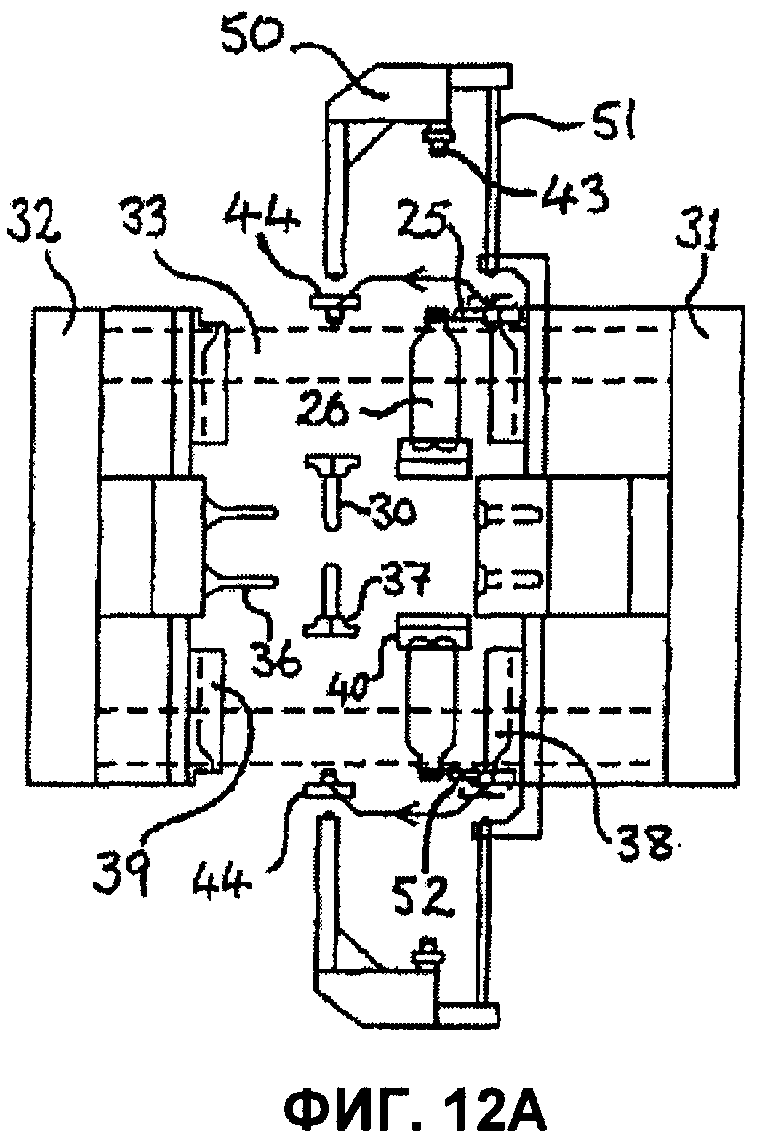

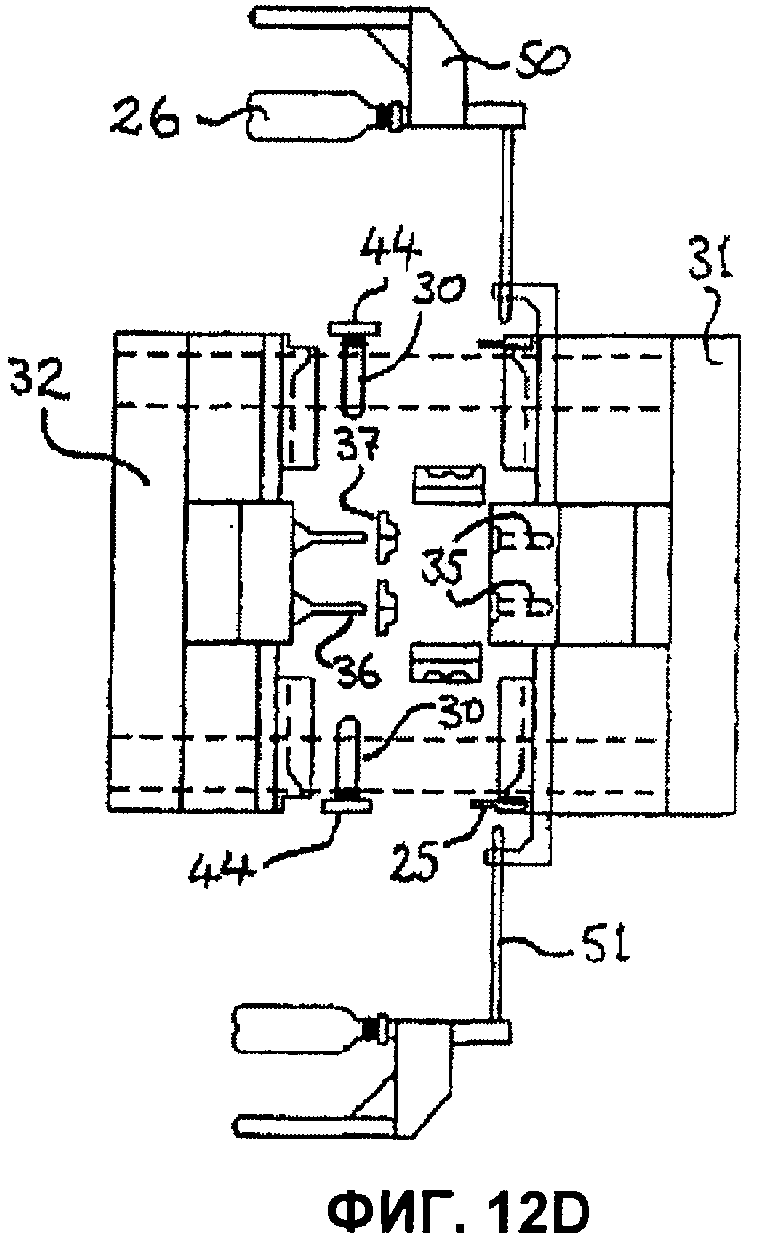

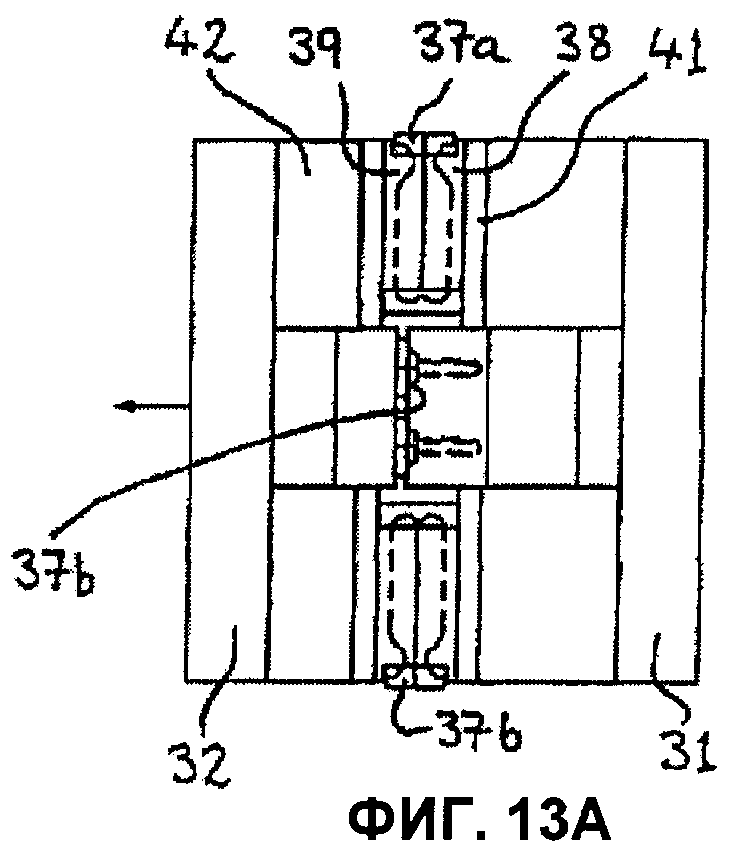

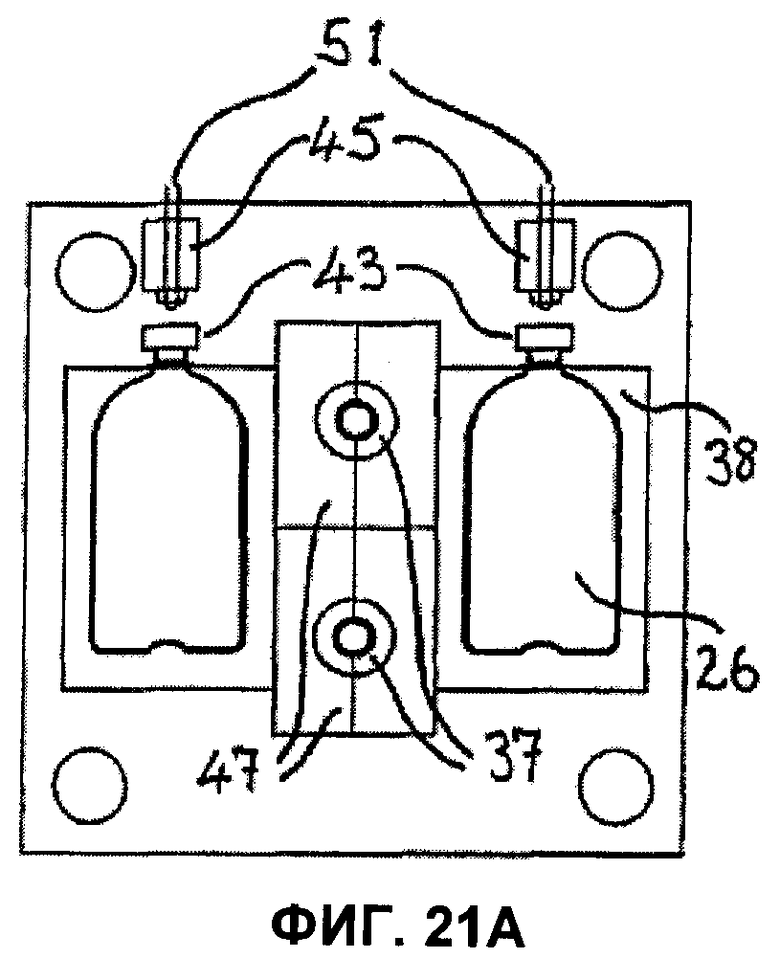

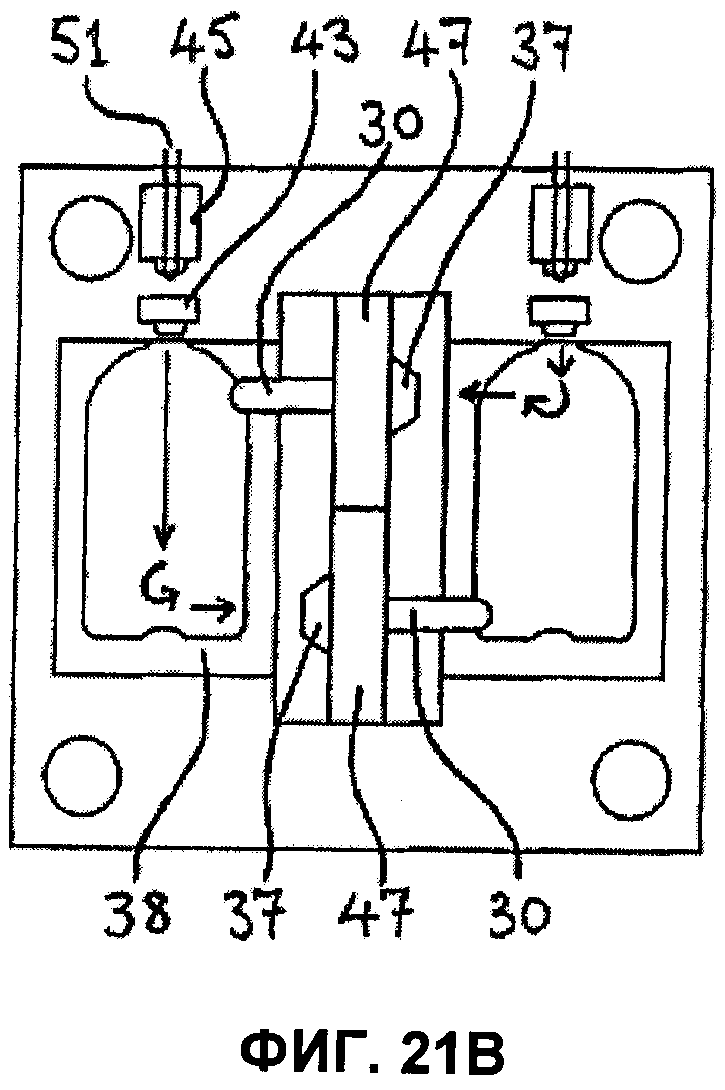

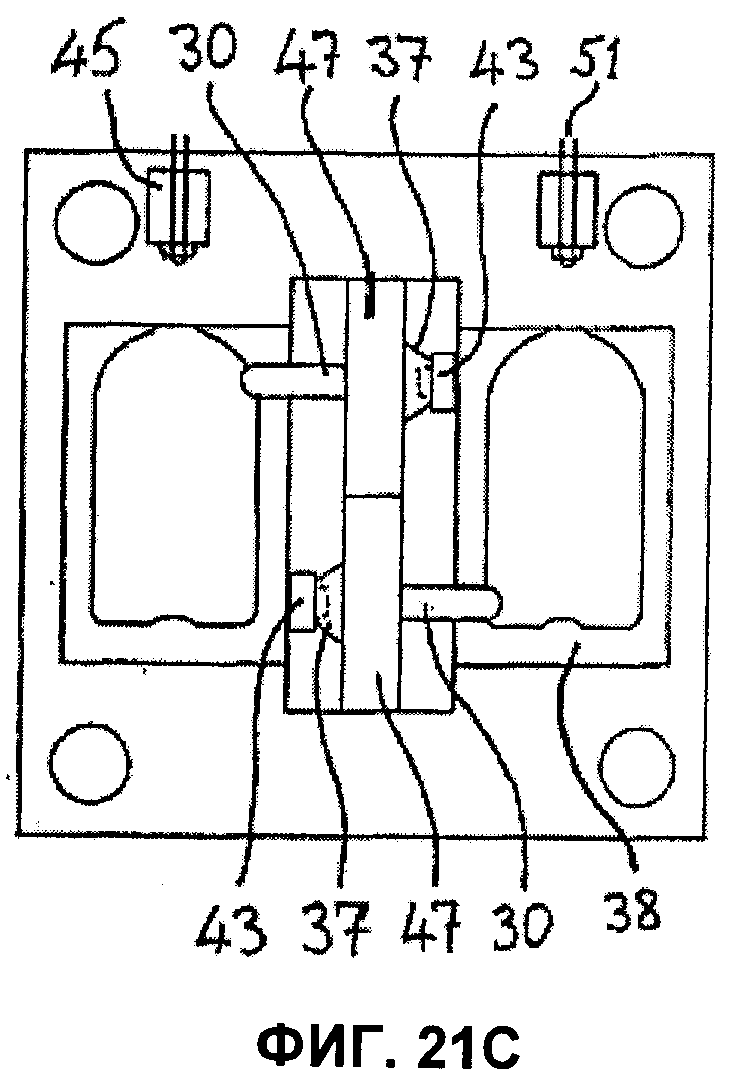

1. Формокомплект для использования в способе формовки пластмассовых изделий, согласно которому в гнезде пресс-формы для литья под давлением отливают под давлением преформу, которую затем выдувают в форме в гнезде выдувной пресс-формы, содержащий систему гнезд пресс-формы для литья под давлением и систему по существу удлиненных гнезд выдувной пресс-формы, имеющих каждая горловинную область, причем каждое гнездо каждой системы образовано по меньшей мере двумя частями пресс-формы, выполненными с возможностью разделения в соответствующем направлении ее разделения, а направления разделения гнезд пресс-формы для литья под давлением и гнезд выдувной пресс-формы образуют общее направление разделения пресс-формы, так что при работе пресс-форма может быть открыта для высвобождения как отлитых под давлением преформ, так и выдувных изделий, причем продольные оси гнезд выдувной пресс-формы проходят по существу перпендикулярно общему направлению разделения пресс-формы, а их горловинные области примыкают к ее наружной границе, так что доступ к ним возможен снаружи поперечно оси открывающего и закрывающего перемещения.

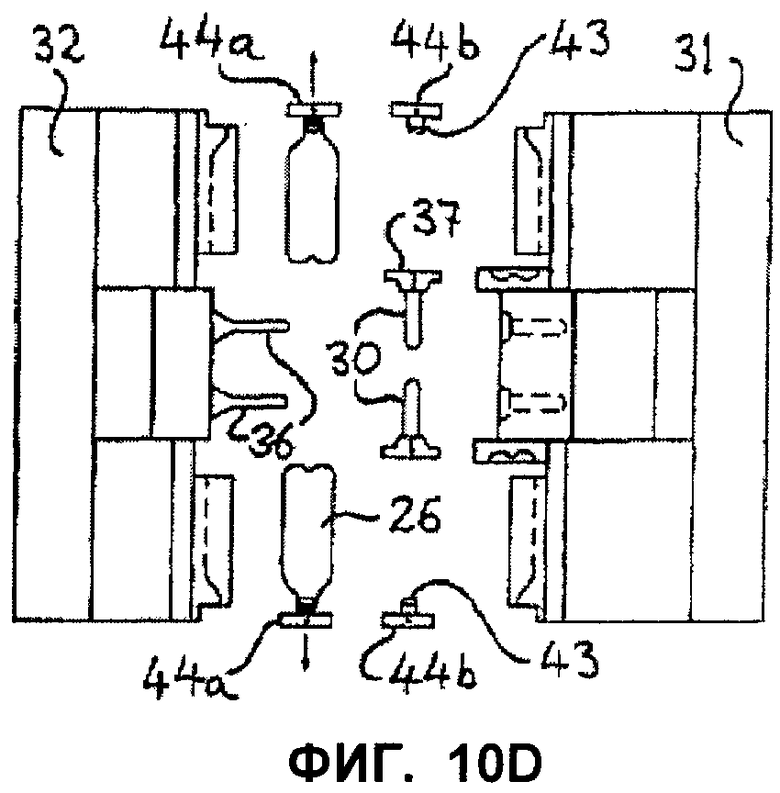

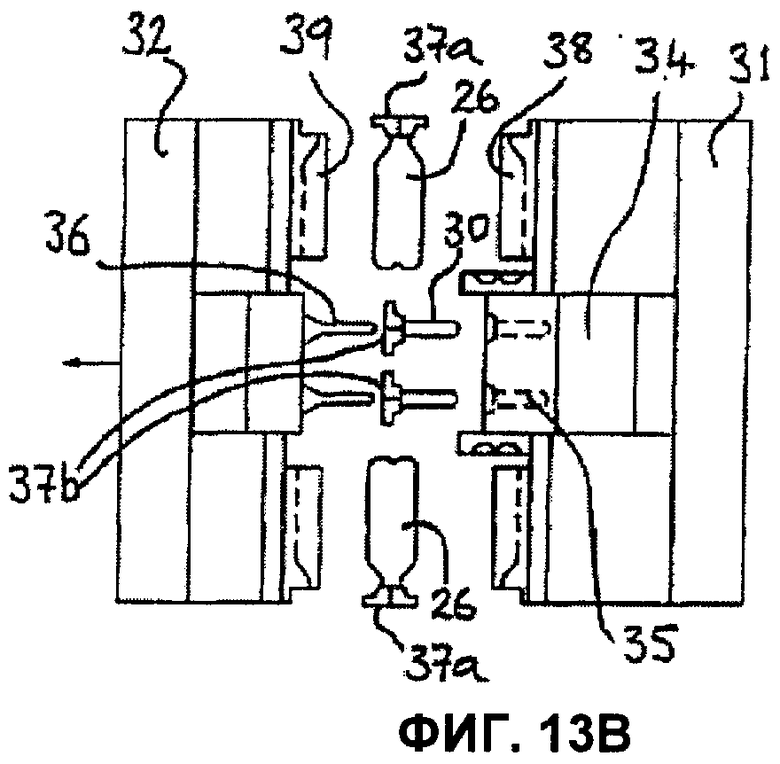

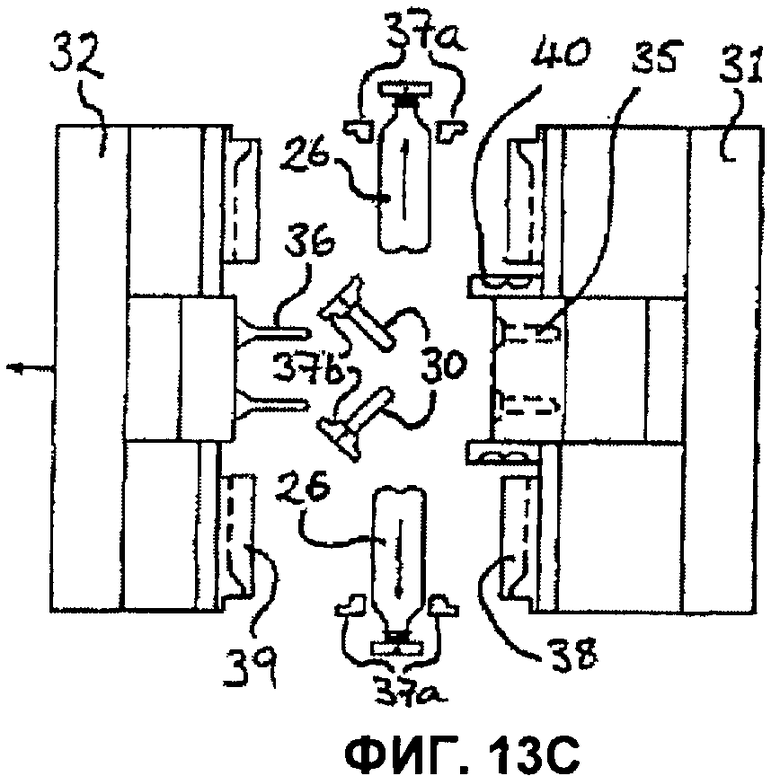

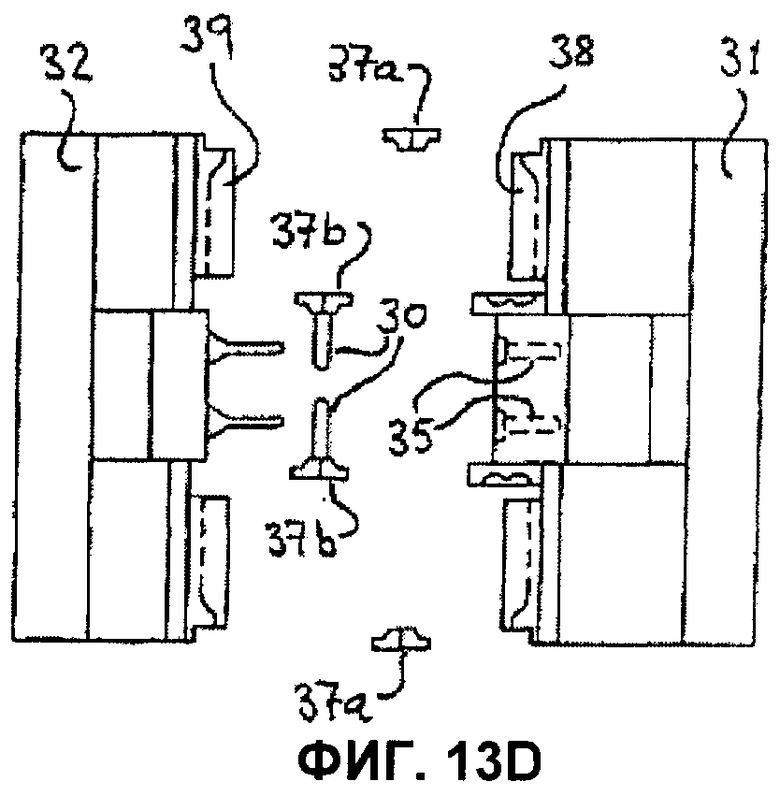

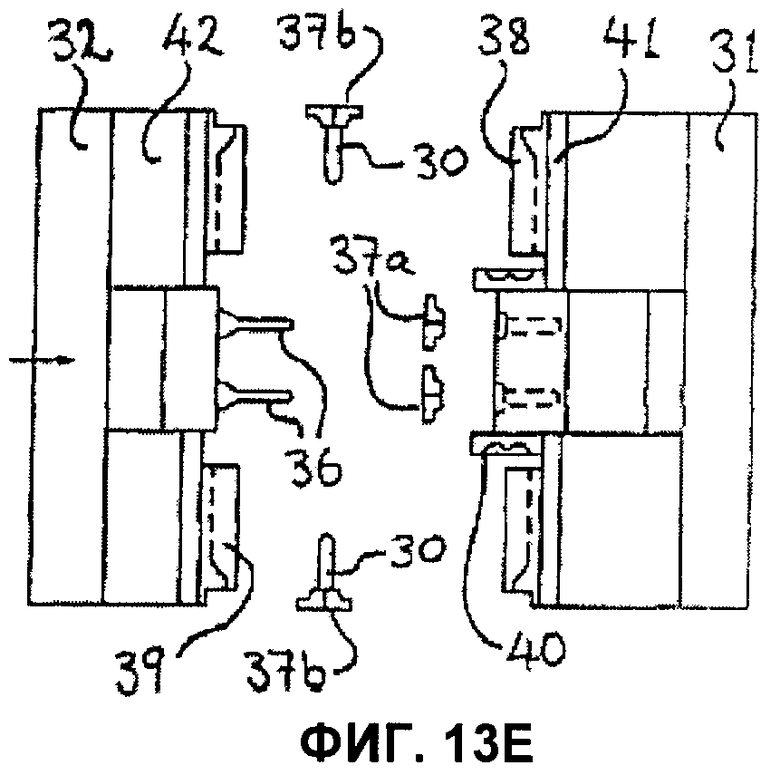

2. Формокомплект по п.1, в котором гнезда выдувной пресс-формы расположены в систематическом порядке на одной его стороне, на обеих его сторонах, сверху от него и/или снизу от него.

3. Формокомплект по п.1 или 2, в котором гнезда пресс-форм для литья под давлением размещены по существу центрально и в систематическом порядке.

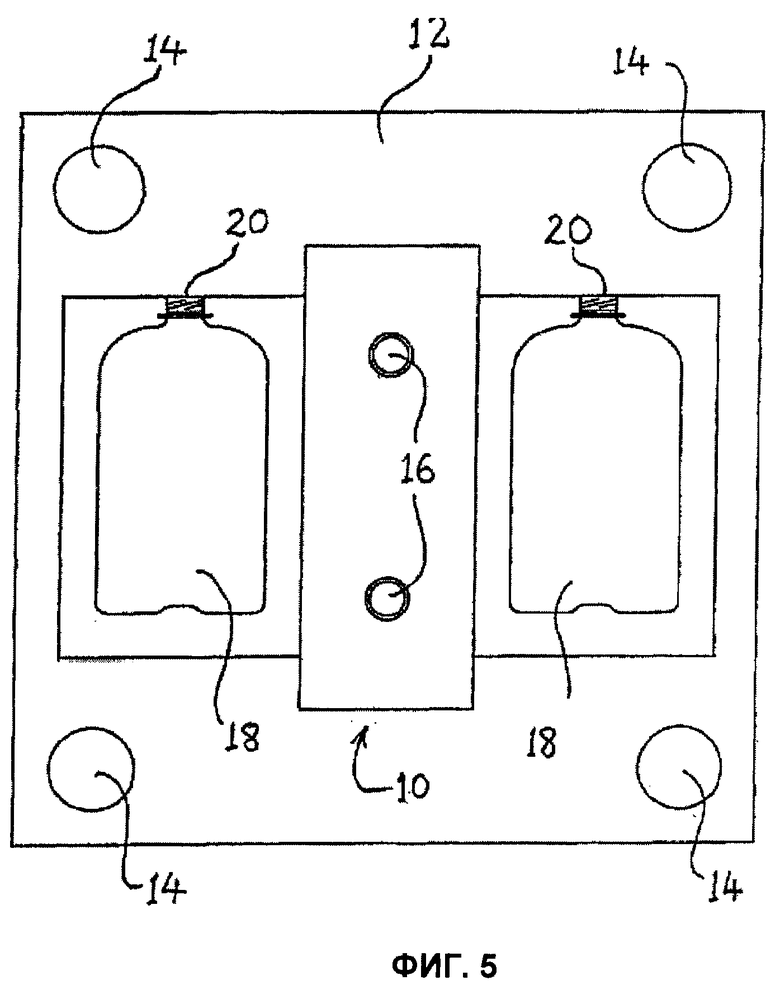

4. Формокомплект по п.3, в котором каждое гнездо пресс-формы для литья под давлением выровнено с соответствующим гнездом выдувной пресс-формы.

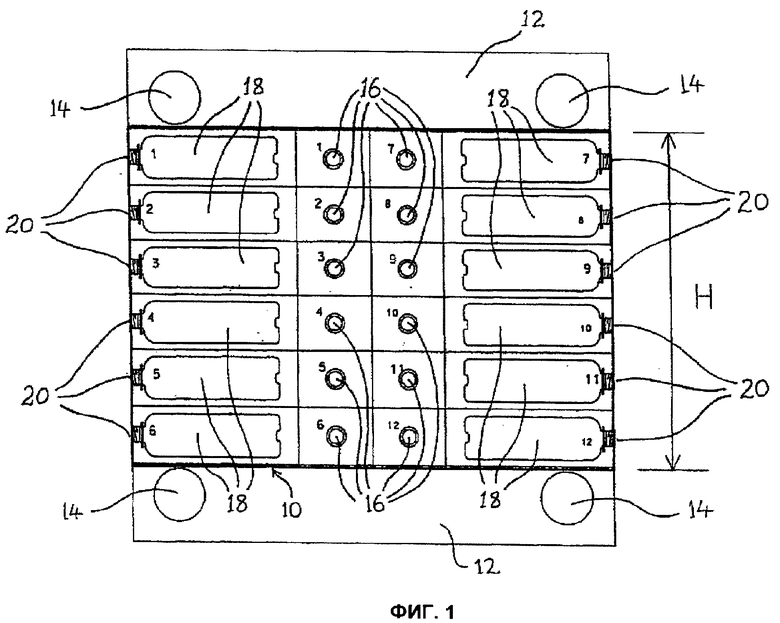

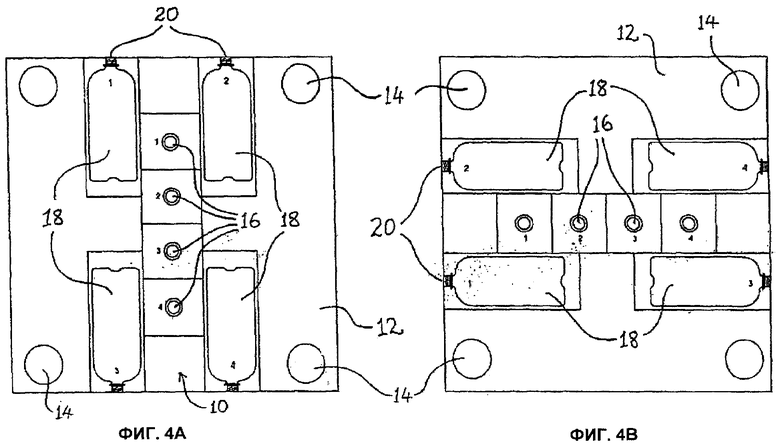

5. Формокомплект по п.4, в котором гнезда выдувной пресс-формы расположены в виде группы с заданным количеством n рядов или столбцов из заданного количества m гнезд на одной стороне формокомплекта и по существу симметричной группы с тем же заданным количеством n рядов или столбцов из m гнезд на противоположной стороне формокомплекта, при этом горлышки гнезд выдувной пресс-формы направлены наружу по краям формокомплектов, а гнезда пресс-формы для литья под давлением размещены между двумя этими группами гнезд выдувной пресс-формы и расположены в виде прямоугольной 2n×m системы гнезд.

6. Формокомплект по п.5, содержащий на каждой своей стороне по меньшей мере два ряда или столбца гнезд выдувной пресс-формы, скомпонованных в общем направлении разделения пресс-формы.

7. Формокомплект по п.4, в котором гнезда выдувной пресс-формы размещены на равном расстоянии друг от друга на одной или другой стороне формокомплекта в два ряда или столбца, которые смещены относительно друг друга на расстояние, равное половине размера указанного гнезда, а гнезда пресс-формы для литья под давлением размещены по существу центрально в один ряд или столбец между указанными гнездами пресс-формы, и каждое из них выровнено относительно соответствующего гнезда выдувной пресс-формы.

8. Формокомплект по любому из пп.1, 2 или 4-7, содержащий две главных корпусных части и несколько модульных, съемных или заменяемых компонентов.

9. Формокомплект по п.8, в котором в качестве его компонентов использовано по меньшей мере одно из следующего:

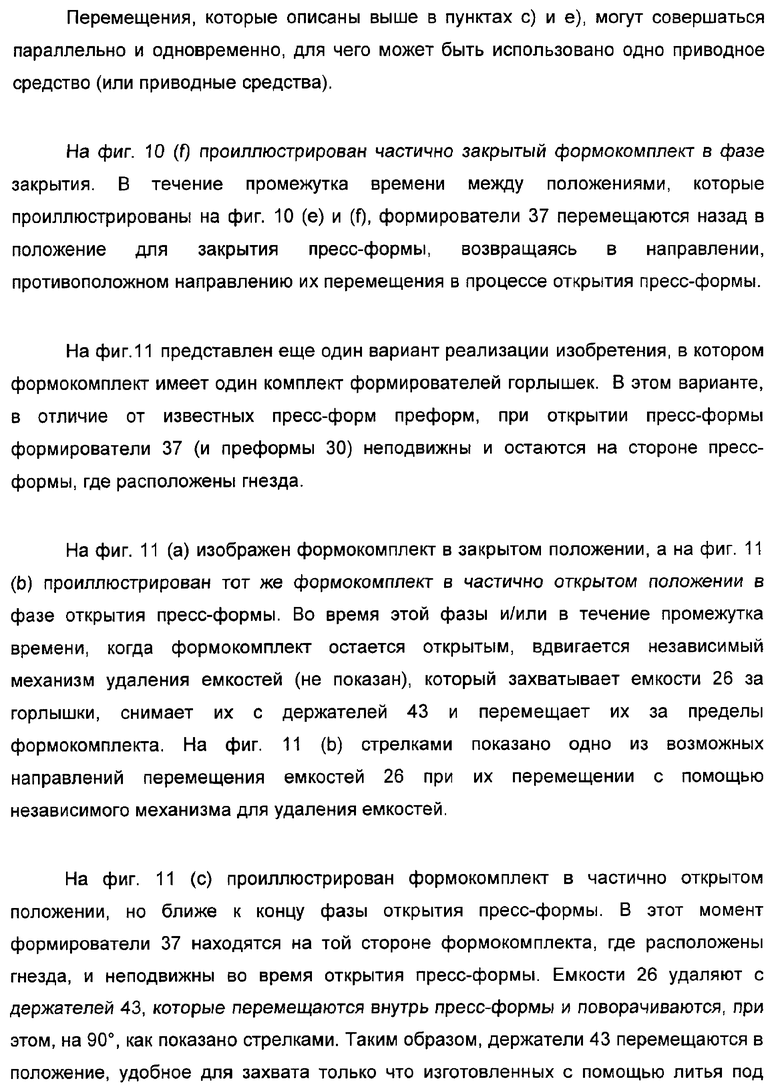

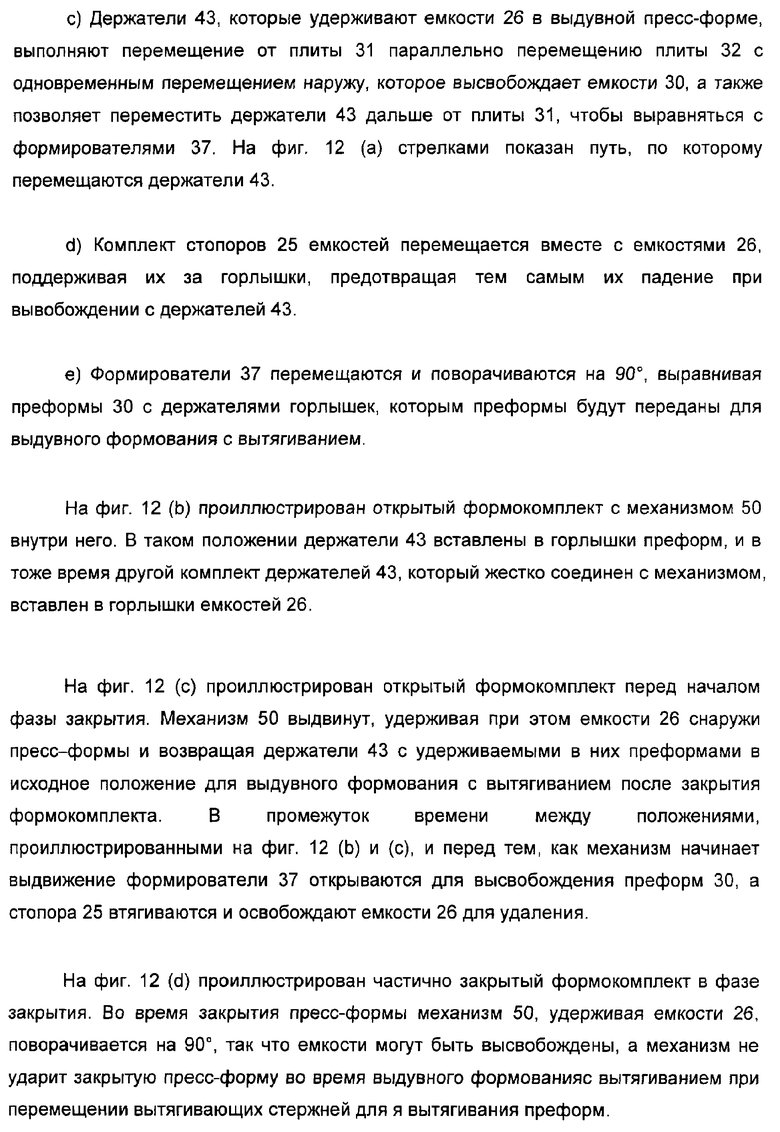

сердечники пресс-формы для литья под давлением,

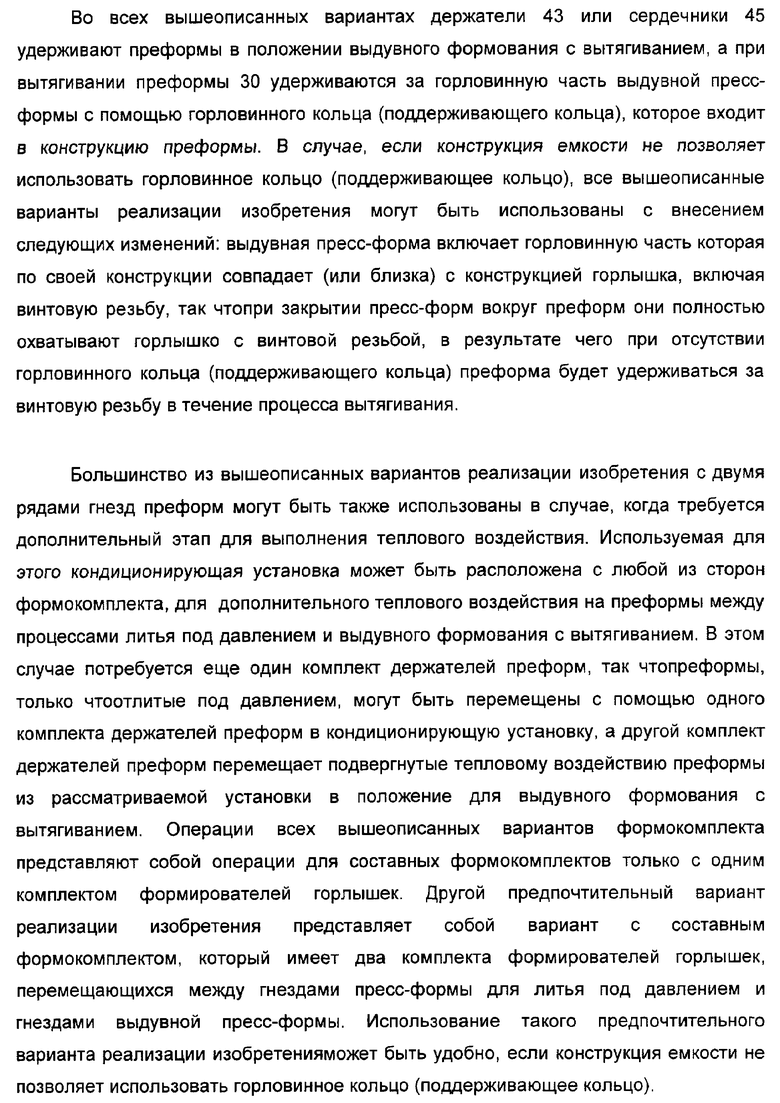

формирователи горлышек в пресс-форме для литья по давлением,

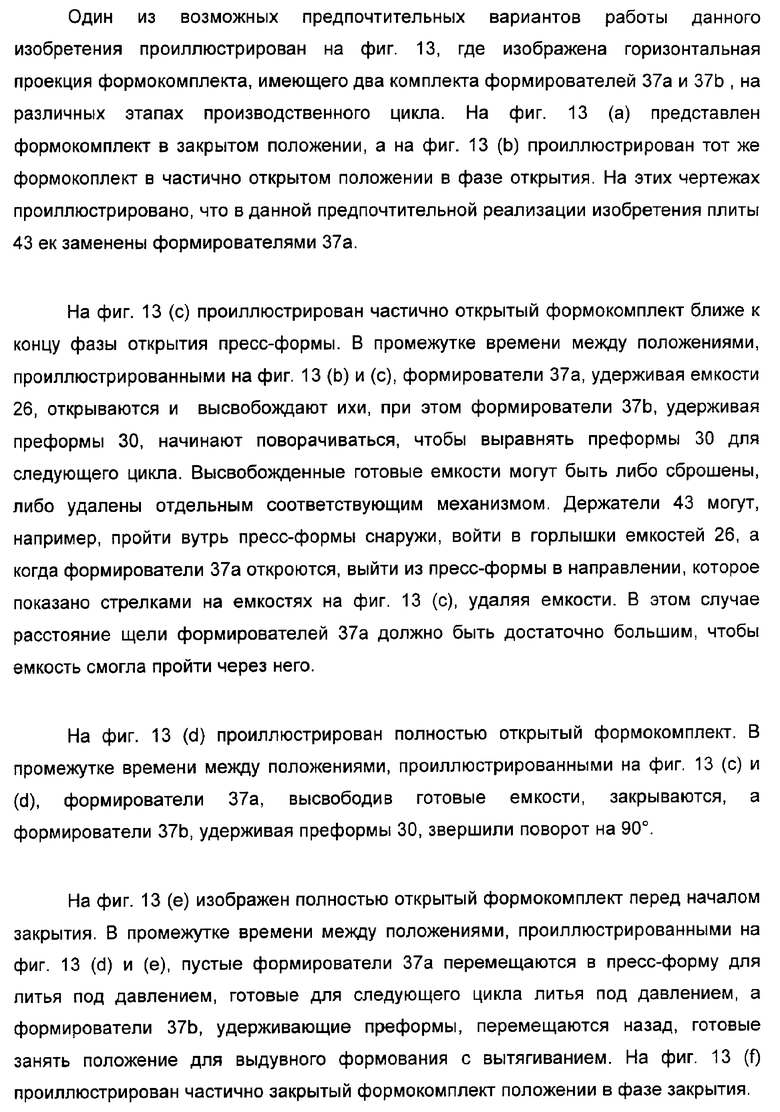

плиты или корпуса с гнездами пресс-формы для литья под давлением,

гнезда пресс-формы для литья под давлением и

гнезда выдувной пресс-формы.

10. Устройство для выдувного литья под давлением или с вытягиванием пластмассовых изделий, содержащее

формокомплект, содержащий систему гнезд пресс-формы для литья под давлением и систему по существу удлиненных гнезд выдувной пресс-формы, имеющих каждая горловинную область, причем каждое гнездо каждой системы образовано по меньшей мере двумя частями пресс-формы, выполненными с возможностью разделения в соответствующем направлении ее разделения, причем направления разделения гнезд пресс-формы для литья под давлением и направления разделения гнезд выдувной пресс-формы образуют общее направление разделения пресс-формы, так что при работе пресс-форма может быть открыта для высвобождения преформ, отлитых под давлением, и выдувных изделий, причем продольные оси гнезд выдувной пресс-формы проходят по существу перпендикулярно общему направлению разделения пресс-формы, а их горловинные области примыкают к ее наружной границе, так что доступ к ним возможен снаружи поперечно оси открывающего и закрывающего перемещения;

впрыскивающие средства для впрыскивания пластического материала в гнезда пресс-формы для литья под давлением для производства отлитых под давлением преформ;

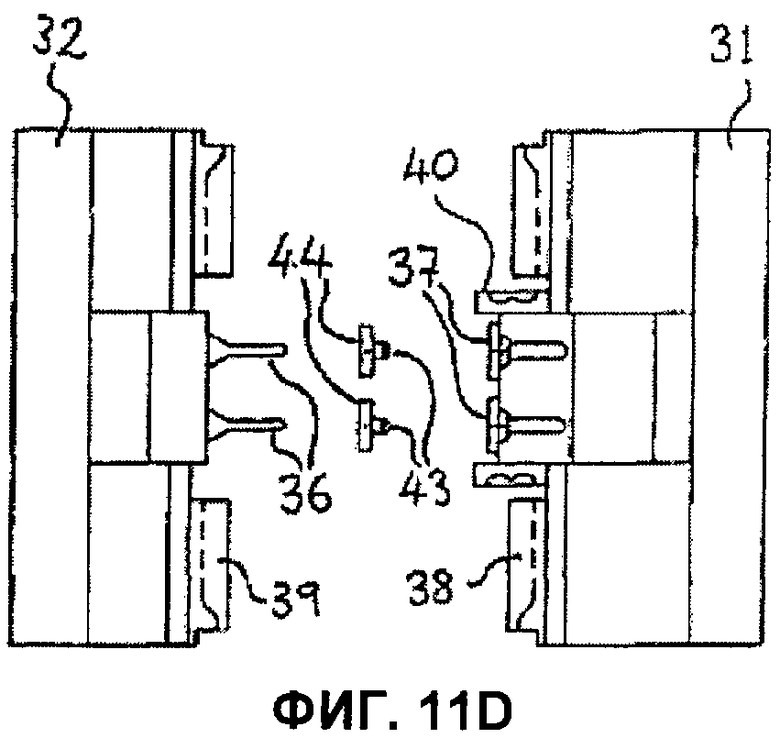

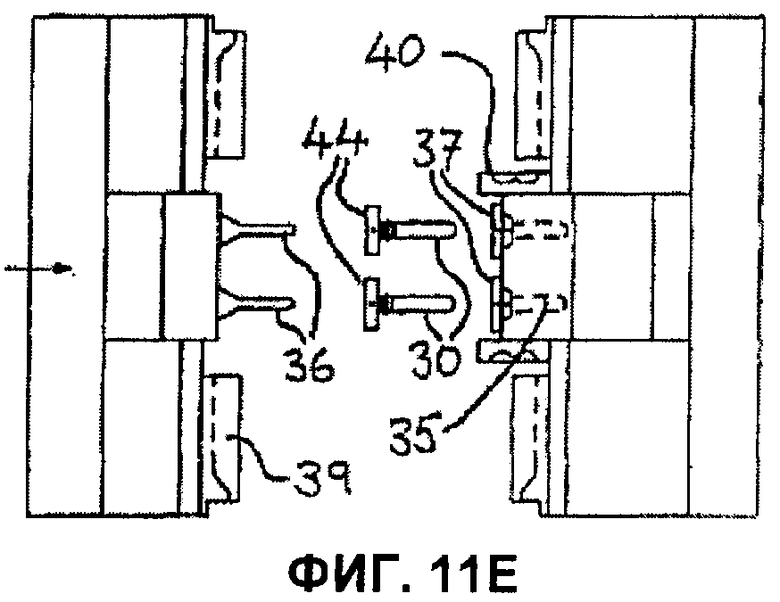

средства открытия пресс-формы для открытия и закрытия при работе формокомплекта для высвобождения отлитых под давлением преформ и выдувных изделий;

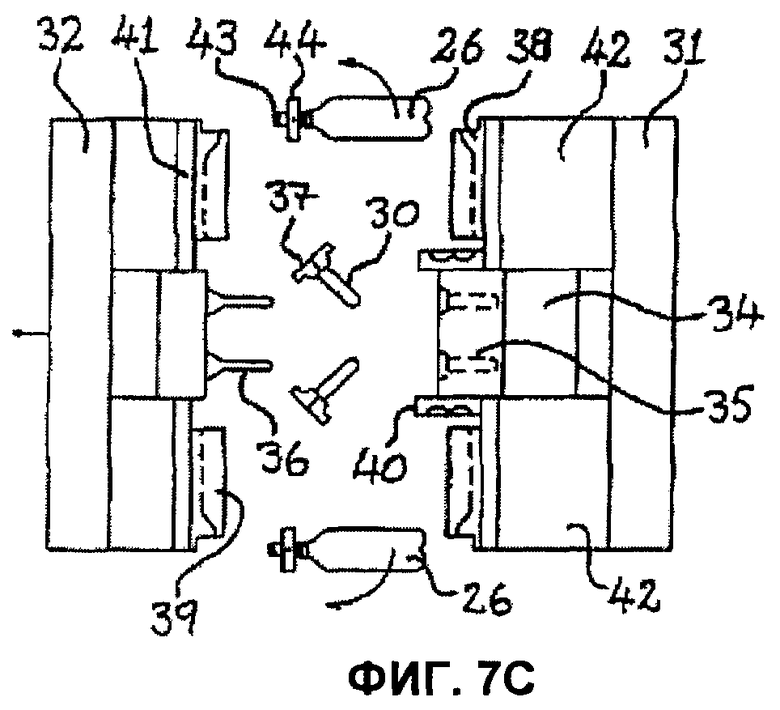

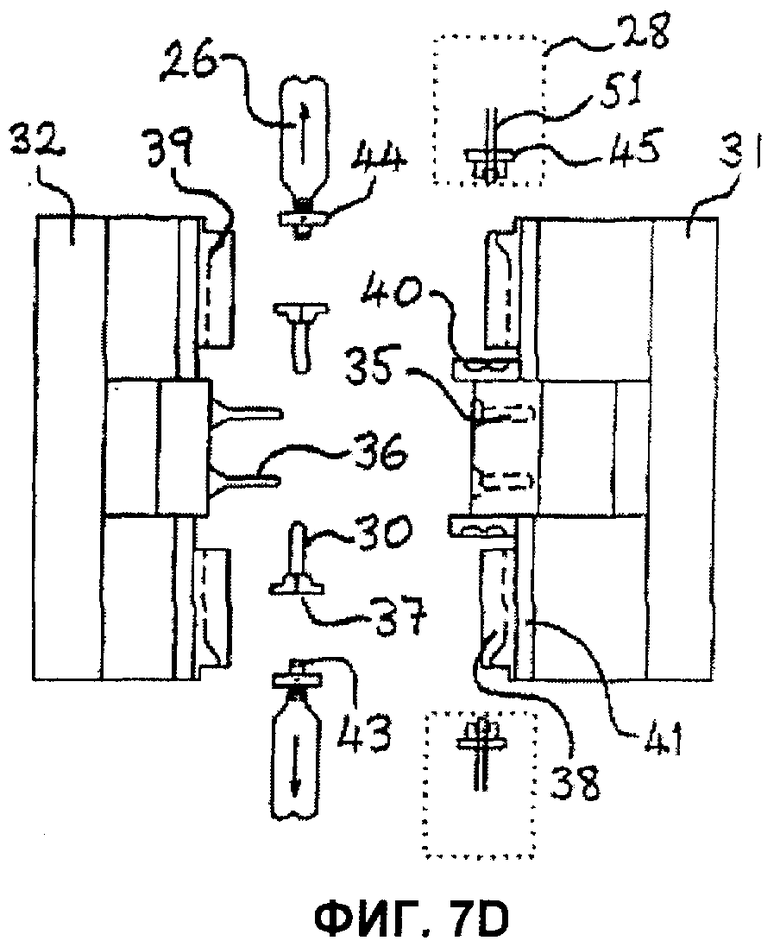

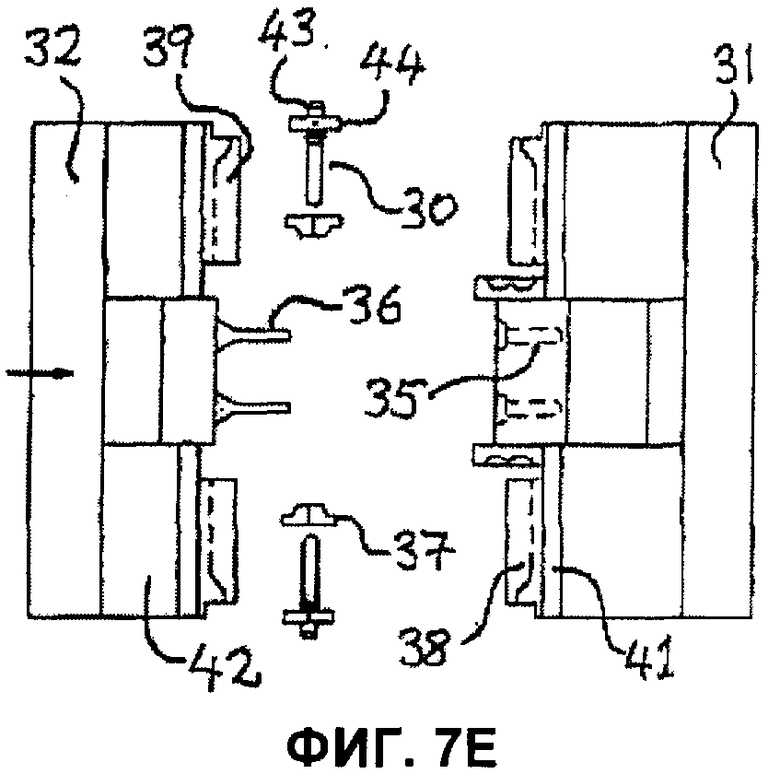

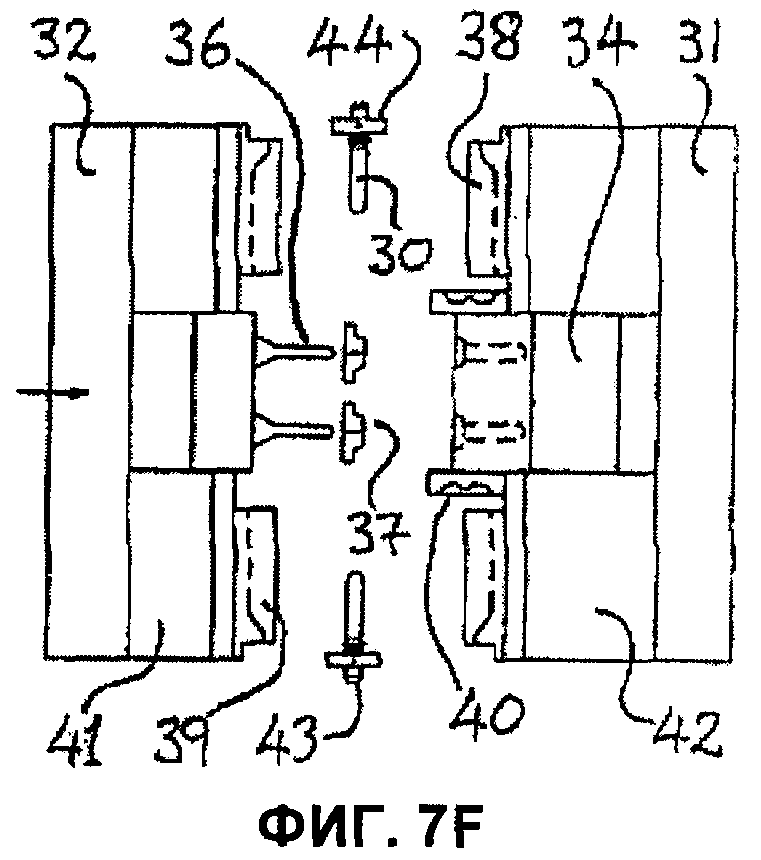

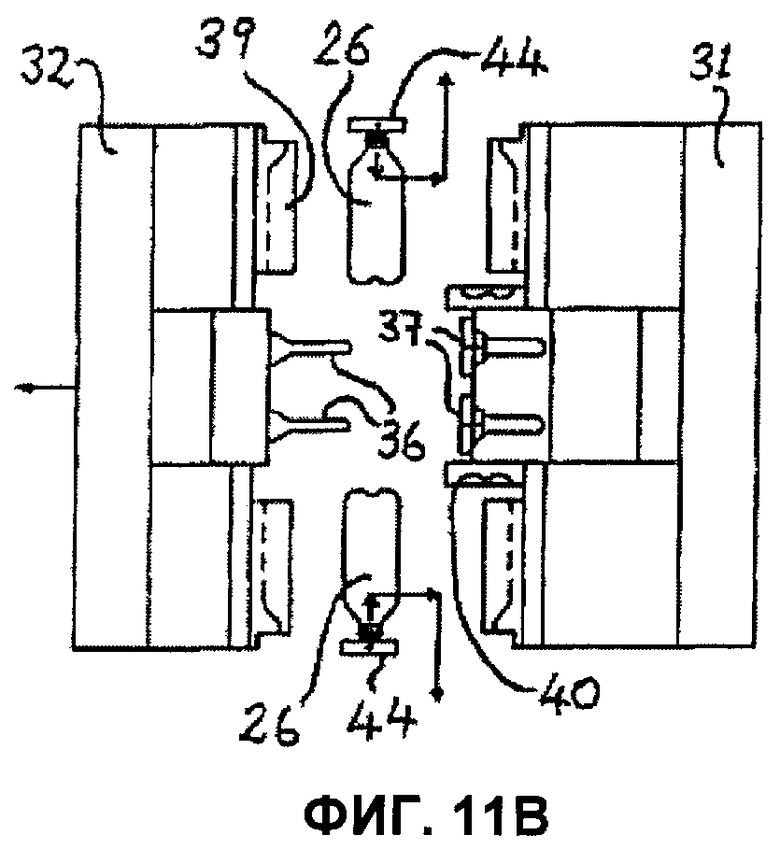

перемещающие средства для перемещения отлитых под давлением преформ из гнезд пресс-формы для литья под давлением в гнезда выдувной пресс-формы; и

выдувные средства, связанные с гнездами выдувной пресс-формы и предназначенные для выдувания в форме размещенных в них преформ, отлитых под давлением.

11. Устройство по п.10, содержащее установленные на станине две обращенные друг к другу плиты, к одной из которых прикреплена первая часть или система частей формокомплекта, а к другой прикреплена вторая часть или система частей формокомплекта, а также содержащее средства привода плиты, предназначенные для относительного линейного перемещения указанных частей из закрытого положения в открытое и служащие в качестве средств открытия пресс-формы.

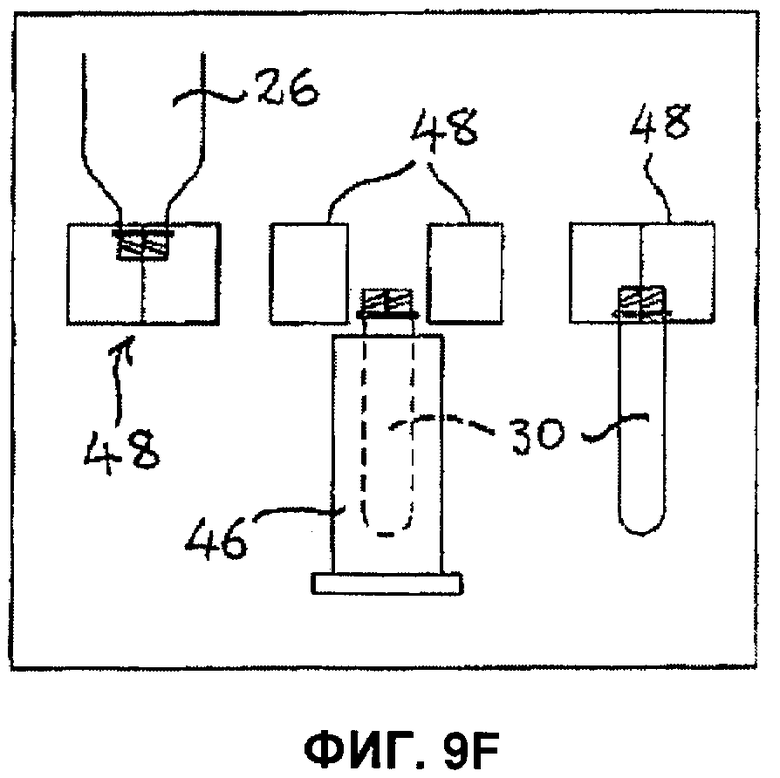

12. Устройство по п.10 или 11, в котором выдувные средства расположены по существу поперечно по отношению к формокомплекту и служат для подачи выдувного давления через горловинную область.

13. Устройство по п.12, содержащее удлиненные вытягивающие средства, которые при работе перед выдуванием в форме или во время него могут быть введены в поперечном направлении во внутреннее гнездо преформы, удерживаемой в гнезде выдувной пресс-формы, с приложением вытягивающей силы.

14. Устройство по п.13, содержащее систему сердечников пресс-формы для литья под давлением и систему формирователей горлышек в этой пресс-форме, предназначенные для взаимодействия с системой гнезд пресс-формы для литья под давлением.

15. Устройство по п.14, в котором количество сердечников пресс-формы для литья под давлением совпадает с количеством гнезд пресс-формы для литья под давлением.

16. Устройство по п.14, в котором количество сердечников пресс-формы для литья под давлением кратно количеству гнезд пресс-формы для литья под давлением.

17. Устройство по п.14, в котором количество формирователей горлышек в пресс-форме для литья под давлением совпадает с количеством гнезд пресс-формы для литья под давлением.

18. Устройство по п.14, в котором количество формирователей горлышек в пресс-форме для литья под давлением кратно количеству гнезд пресс-формы для литья под давлением.

19. Устройство по п.17, в котором система формирователей горлышек выполнена с возможностью перемещения при работе отлитых под давлением преформ по меньшей мере на части пути из системы гнезд пресс-формы для литья под давлением в систему гнезд выдувной пресс-формы.

20. Устройство по любому из пп.17-19, содержащее перемещающие средства для перемещения при работе отлитых под давлением преформ по меньшей мере на части пути из гнезд пресс-формы для литья под давлением в гнезда выдувной пресс-формы.

21. Устройство по п.20, в котором перемещающие средства содержат систему средств захвата горлышек для взаимодействия при работе с горлышком преформы.

22. Устройство по п.13 или 14, содержащее приводные средства, которые предназначены для ввода удлиненных вытягивающих средств в гнезда выдувной пресс-формы и вывода их оттуда и которые также могут служить для перемещения преформ из гнезд пресс-формы для литья под давлением в гнезда выдувной пресс-формы и/или для перемещения выдувных изделий из гнезд выдувной пресс-формы.

23. Устройство по п.10 или 11, также содержащее средства тепловой обработки для теплового воздействия на отлитые под давлением преформы после литья под давлением и перед выдуванием в форме.

24. Способ выдувной формовки пластмассовых изделий, согласно которому

используют формокомплект, содержащий систему гнезд пресс-формы для литья под давлением и систему по существу удлиненных гнезд выдувной пресс-формы, имеющих каждая горловинную область, причем каждое гнездо каждой системы образовано по меньшей мере двумя частями пресс-формы, выполненными с возможностью разделения в соответствующем направлении ее разделения, при этом направления разделения гнезд пресс-формы для литья под давлением и гнезд выдувной пресс-формы образуют общее направление разделения пресс-формы, так что при работе пресс-форма может быть открыта для высвобождения преформ, отлитых под давлением, и выдувных изделий, причем продольные оси гнезд выдувной пресс-формы проходят по существу перпендикулярно общему направлению разделения пресс-формы, а их горловинные области примыкают к ее наружной границе, так что доступ к ним возможен снаружи поперечно оси открывающего и закрывающего перемещений; размещают ранее отлитые под давлением преформы в гнездах выдувной пресс-формы;

закрывают формокомплект;

формируют литьем под давлением преформы с использованием гнезд пресс-формы для литья под давлением;

вытягивают и/или выдувают в форме ранее отлитые под давлением преформы в гнездах выдувной пресс-формы;

открывают формокомплект для высвобождения отлитых под давлением преформ и выдувных изделий и

перемещают отлитые под давлением преформы в гнезда выдувной пресс-формы.

25. Способ по п.24, который реализуют циклически и в котором в каждый период между открытием пресс-формы и ее закрытием в гнездах пресс-формы для литья под давлением формируют литьем под давлением преформы, а ранее сформированные литьем под давлением преформы выдувают в форме в гнездах выдувной пресс-формы.

26. Способ по п.23 или 24, в котором после литья под давлением и перед выдуванием в форме отлитые под давлением преформы подвергают тепловой обработке.

| US 4422843 А, 27.12.1983 | |||

| US 3940225 А, 24.02.1976 | |||

| US 2001031291 A1, 18.10.2001 | |||

| БАНКА ДЛЯ ПРОДУКТОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2164887C1 |

Авторы

Даты

2009-09-20—Публикация

2005-03-02—Подача