Область техники

Изобретение относится к выдувной пресс-форме для изготовления емкостей из термопластичного материала, например, из ПЭТ.

Предшествующий уровень техники

Изготовление большого количества термопластичных емкостей, в частности, бутылок, является процессом, который, начиная с исходного материала, как правило, полиэтилентерефталата (ПЭТ), позволяет получать готовые емкости даже особо сложной формы, которые пригодны для самых разных потребностей рынка и, в частности, имеют небольшой вес и устойчивы к воздействию больших давлений при температуре окружающей среды.

Производственный процесс включает в себя цикл обработки от деформирования преформы до получения готовой пластмассовой емкости на этапе вытягивания-выдува в машинах для выдувания, которые, в общем, оборудованы несколькими выдувными пресс-формами, определяющими окончательную форму готовых емкостей.

В настоящее время выдувное формование является предпочтительным процессом, поскольку оно особенно пригодно для изготовления полых тел сложной формы с несколькими углублениями с целью соответствия эстетическим требованиям рынка в добавление к возможности изготовления структурных элементов для усиления конкретных участков емкости, которые увеличивают ее прочность, несмотря на тонкие стенки корпуса. Выдув имеет большое преимущество, состоящее в том, что он позволяет изготавливать емкости с очень большим корпусом по сравнению с горлышком, например, бутылки и фляги. Выдув является особо быстрым и эффективным производственным процессом, пригодным для крупносерийного изготовления емкостей, например, бутылок из термопластичной смолы для напитков и, в частности, из ПЭТ, на которые существует особо высокий спрос на рынке. Уменьшенная продолжительность производственных циклов влияет на стоимость установок, состоящих из нескольких единиц оборудования, таким образом, позволяя достигать производительности на больших установках для выдува в несколько десятков тысяч емкостей в час. Такая повышенная производительность также требует оптимизации выдувных пресс-форм, которые должны обеспечивать оптимальное изготовление емкостей, имеющих достаточно сложную форму.

В подобных случаях существует риск, состоящий в том, что термопластичный материал не с достаточной точностью соответствует внутренней стенке пресс-формы на определенных участках во время выдува, например, всем полостям на внутренней стенке формы, в результате оставляя дефекты на корпусе готовой емкости. Для обеспечения соответствующего прилипания материала на всех участках во время его расширения внутри пресс-формы посредством продувки воздуха, обеспечивают группу вентиляционных отверстий, которые сообщаются с наружной стороной пресс-формы для высвобождения воздуха из пустой пресс-формы во время расширения емкости, тем самым, обеспечивая соответствие емкости внутренней поверхности, которая занимает все пространство внутри пресс-формы. Отверстия заданных размеров обеспечивают высвобождение определенного количества воздуха, занимающего место внутри пресс-формы. Если отверстия имеют очень небольшой диаметр, необходимо обеспечить большее количество отверстий для надлежащего функционирования вентиляции, между тем, как в случае отверстий большего диаметра необходимо уменьшить их количество, при этом существует риск, что деформации, ухудшающие внешний вид готового изделия, будут оставаться на поверхности готовой емкости.

Однако сохраняется проблема образования воздушных камер, хотя и небольших размеров, между внутренней стенкой пресс-формы и наружной стенкой расширяющейся емкости, несмотря на использование таких отверстий. Для устранения воздушных камер существует необходимость выдува емкости, используя высокие давления воздуха для выдува. Однако использование высоких давлений при выдуве является нецелесообразным, в частности, с учетом затрат на эксплуатацию производственной установки, поскольку это требует большего расхода энергии.

Следовательно, сохраняется необходимость усовершенствования выдувных пресс-форм для исключения риска образования дефектов в выдуваемых емкостях, обеспечивая при этом высокую производительность и низкие давления выдува.

Раскрытие изобретения

Задачей изобретения является создание выдувной пресс-формы для изготовления емкостей из термопластичного материала, в частности, ПЭТ-бутылок, которая решает вышеуказанные проблемы.

Эти проблемы можно решить с помощью выдувной пресс-формы для изготовления термопластичной емкости, имеющей заданную толщину стенки, которая по п. 1 формулы изобретения содержит, по меньшей мере, две полуформы и днище пресс-формы, которые в закрытом положении образуют указанную выдувную пресс-форму, причем пресс-форма имеет внутреннюю поверхность, форма которой обеспечивает формование наружной поверхности емкости, указанная внутренняя поверхность пресс-формы содержит одну или несколько полостей и/или выступов, форма которых обеспечивает формование соответствующих выступов и/или полостей наружной поверхности емкости, причем пресс-форма дополнительно содержит одну или более вентиляционных канавок, сообщающихся с наружной стороной пресс-формы, образованных в виде углубления во внутренней поверхности и расположенных вдоль края, ограничивающего указанные полости или выступы, причем каждая вентиляционная канавка имеет заданную ширину и глубину, так что для каждой вентиляционной канавки удовлетворяются следующие соотношения с указанной заданной толщиной стенки:

толщина стенки емкости / L ≥ 1/10, и

толщина стенки емкости / H ≥ 1/10.

Выдувную пресс-форму, имеющую значительные преимущества, получают с помощью особенностей изобретения.

Соответствующая конструкция и размеры каждой вентиляционной канавки или канала, имеющего вышеуказанные глубину и ширину, обеспечивают быстрое и более эффективное удаление воздуха во время процесса изготовления и выдува, тем самым понижая давление, необходимое для осуществления стандартного цикла при изготовлении термопластичных емкостей.

Каждая вентиляционная канавка может сообщаться с наружной стороной пресс-формы с помощью вентиляционных отверстий, расположенных вдоль канавки. В дополнение или вместо вентиляционных отверстий каждая канавка сообщается с наружной стороной, поскольку она имеет, по меньшей мере, один открытый конец, который открыт таким образом, что он сообщается с наружной стороной пресс-формы. Например, канавка может выходить к контактной поверхности полуформ и/или днища пресс-формы, так называемой «линии разъема» пресс-формы, что хорошо известно специалистам в этой области. Между тем как размеры емкостей, подлежащих выдуву, соответствуют техническим решениям по существующему уровню техники, уменьшенное давление, необходимое для осуществления цикла выдува с использованием пресс-формы согласно изобретению, влечет за собой использование компрессорных устройств для сжатия воздуха меньшей мощности, что снижает энергопотребление и улучшает экономические показатели.

Не менее важным является преимущество получения более определенных детальных и тщательно продуманных форм, которые более точно повторяют структуру емкости.

Пресс-формы согласно изобретению можно легко изготавливать на заказ по наружной форме емкости в зависимости от требований пользователей.

Каналы, вдоль которых также могут быть расположены вентиляционные отверстия, могут быть выполнены в любой области днища пресс-формы и корпуса емкости в зависимости от участков, в которых могут образовываться «воздушные камеры» между стенкой выдуваемой ПЭТ-емкости и внутренней стенкой пресс-формы во время выдува. Участки, где должны быть выполнены вентиляционные канавки, и их форму выбирают таким образом, чтобы такие каналы можно было лучшим образом «замаскировать», и так, чтобы не ухудшить внешний вид емкости, исключая вероятность оставления видимых отметок во время деформации стенки емкости у внутренней поверхности пресс-формы. В частности, предпочтительно, не необязательно, выполнить вентиляционную канавку или вентиляционные канавки вдоль траектории, где обеспечено изменение вогнутости внутренней поверхности пресс-формы, по меньшей мере, на определенных отрезках траектории. Например, предпочтительно выполнить вентиляционную канавку вдоль края выступа или углубления внутренней поверхности пресс-формы. Другим участком внутренней поверхности пресс-формы, где предпочтительно можно выполнить одну или более вентиляционных канавок, является участок, предназначенный для придания формы участку бутылки, на который помещают этикетку. Стоит отметить, что канавки отличаются от углублений и/или выступов внутренней поверхности пресс-формы. Также понятно, что днище пресс-формы и полуформы имеют соответствующую внутреннюю поверхность, предназначенную для придания формы наружной поверхности емкости.

Участки, где образуются воздушные камеры или карманы во время выдува, идентифицируют на этапе проектирования пресс-формы с помощью компьютеризованной аппаратуры для прогнозирования динамики расширения емкости во время выполнения операции выдува, которая зависит от переменных факторов, таких как материал, толщина стенки преформы и готового емкости, выступы или возвышения и полости или углубления корпуса изготавливаемой емкости. Это является общей практикой проектирования в рассматриваемой области техники, известной в течение десятилетий.

Пресс-форма согласно изобретению, имеющая только вентиляционные канавки или, возможно, также и вентиляционные отверстия, расположенные вдоль таких канавок, или также и вентиляционные отверстия, расположенные только на участках поверхности пресс-формы, имеющих большие размеры по сравнению с диаметром вентиляционных отверстий (как известно из существующего уровня техники), позволяет уменьшить число самих вентиляционных отверстий, тем самым, исключая нежелательный «перфорированный» или точечный эффект на стенке емкости, внешний вид которой не нравится потребителю, причем указанная емкость с трудом поддается обработке. Кроме того, такое образование точек также может оказывать отрицательное влияние на прочность готового изделия.

В случае конкретной необходимости пресс-форма согласно изобретению может быть дополнительно снабжена вентиляционными отверстиями на других участках поверхности пресс-формы, используемых по существующему уровню техники, посредством комбинирования технического решения по изобретению с техническим решением, известным по существующему уровню техники.

Согласно изобретению одно или более вентиляционных отверстий могут быть обеспечены только на внутренней поверхности днища пресс-формы, только на внутренней поверхности полуформ или на внутренней поверхности днища пресс-формы и на внутренней поверхности полуформ.

Зависимые пункты формулы изобретения описывают предпочтительные варианты осуществления изобретения, тем самым, образуя неотъемлемую часть описания.

Краткое описание чертежей

Другие особенности и преимущества изобретения станут более понятыми из подробного описания предпочтительных, но неисключительных вариантов выполнения выдувной формы, представленного только на неограничивающем примере со ссылками на чертежи.

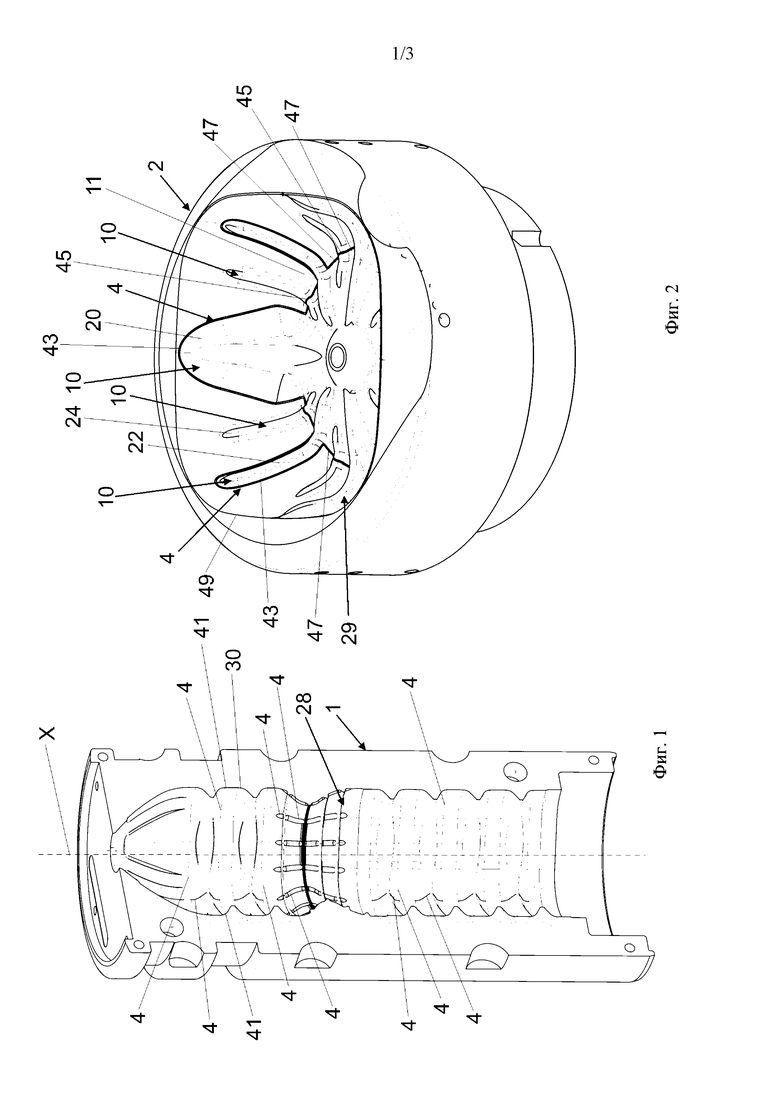

На фиг. 1 показан компонент пресс-формы согласно изобретению, вид в аксонометрии;

фиг. 2 - другой компонент пресс-формы согласно изобретению, вид в аксонометрии;

фиг. 3 - вариант другого компонента пресс-формы согласно изобретению, вид сверху;

фиг. 4 - увеличено часть компонента пресс-формы на фиг. 3, вид в разрезе;

фиг. 5 - увеличено другой компонент пресс-формы на фиг. 3, вид в разрезе;

фиг. 6 - увеличено часть на фиг. 5;

фиг. 7 - другой вариант компонента пресс-формы согласно изобретению, вид в аксонометрии;

фиг. 8 - увеличено часть варианта компонента пресс-формы согласно изобретению на фиг. 7.

Одинаковые номера и одинаковые ссылочные символы на фигурах обозначают сходные элементы или компоненты.

Варианты осуществления изобретения

Далее приведено описание выдувной пресс-формы для изготовления емкостей из термопластичного материала согласно предпочтительным вариантам осуществления со ссылками на чертежи. Пресс-форма согласно изобретению особенно пригодна для выполнения операции выдува совместно с операцией вытягивания в основном в продольном направлении преформ, изготавливаемых из термопластичного материала. Кроме того, пресс-форма особенно пригодна для изготовления емкости для напитков из термопластичного материала, предпочтительно из ПЭТ. Емкость предпочтительно является бутылкой.

На фиг. 1 показана полуформа 1. Эта полуформа 1 предназначена для образования собранной пресс-формы для изготовления бутылки по способам, которые хорошо известны специалистам в этой области, совместно со второй полуформой (не показана) и нижней формой для изготовления части, которая соответствует основанию бутылки, также обычно именуемой днищем пресс-формы, два варианта выполнения которого показаны на фиг. 2 и 3. Внутренняя поверхность пресс-формы предназначена для того, чтобы она входила в контакт с наружной поверхностью выдуваемой емкости с целью придания ей формы готовой емкости. В частности, внутренняя поверхность 28 полуформ 1 предназначена для придания формы корпусу и горлышку емкости, а внутренняя поверхность 29 дно пресс-формы предназначена для придания формы дну емкости.

Несмотря на то, что дается ссылка на бутылку, изобретение в более общем смысле также относится к емкостям различных типов. На фиг. 2 и фиг. 3 - 6 показаны два варианта днищ 2, 3 пресс-формы соответственно для изготовления бутылок с различной структурой, причем оба указанных варианта соответствуют изобретению. Для деформирования стенки емкости посредством вытягивания-выдува с целью получения выступов и полостей, обеспеченных в конструкции бутылки, для улучшения ее внешнего вида и структурных характеристик все три компонента пресс-формы, т.е. две полуформы и днище пресс-формы имеют полости и выступы, профили которых сопрягаются с профилями бутылки. Не вдаваясь в подробности способа проектирования выдувных форм, поскольку они относятся к способу, который известен специалистам в этой области, выступ или возвышение на внутренней поверхности пресс-формы соответствует полости 11 или углублению в готовой бутылке, и выступ 10 или возвышение на внутренней поверхности пресс-формы соответствует полости или углублению в выдуваемой бутылке.

В добавление к выступам 10 и полостям 11 внутренняя поверхность 28, 29 пресс-формы, предназначенная для придания окончательной формы стенке выдуваемой емкости, также содержит одну или более вентиляционных канавок 4 или каналов, которые предназначены для направления воздуха и его высвобождения из формы, но которые предпочтительно не могут оставлять выступающие отметки на стенке готовой бутылки; в частности, обрабатываемый ПЭТ является хорошо деформируемым термопластичным материалом, который также легко адаптируется к небольшим выступам или углублениям в прессформе.

В другом варианте изобретения на внутренней поверхности пресс-формы, т.е. на внутренней поверхности двух полуформ и днища пресс-формы обеспечена одна вентиляционная канавка 4 или большее их число в зависимости от эксплуатационных требований, причем вдоль этой вентиляционной канавки 4 также могут быть обеспечены вентиляционные отверстия 5, как показано в варианте пресс-формы на фиг. 8. Эти вентиляционные отверстия 5, которые сообщаются с наружной стороной пресс-формы, сходны с вентиляционными отверстиями, которые обычно обеспечивают в пресс-формах по известному уровню техники, для высвобождения воздуха из пресс-формы во время расширения стенки бутылки во избежание образования воздушных камер между стенкой формуемой емкости и внутренней стенкой пресс-формы.

Предпочтительно, диаметр каждого вентиляционного отверстия 5 имеет размеры, аналогичные, не необязательно равные глубине H и/или ширине L (фиг. 4) вентиляционной канавки 4. Предпочтительно, диаметр вентиляционных отверстий 5 равен или меньше ширины L вентиляционных канавок 4. Это исключает риск возникновения видимых отметок, остающихся на готовой выдуваемой емкости.

Как указано выше, вентиляционная канавка 4 выполнена на внутренней поверхности пресс-формы, которая создает корпус емкости, когда пленка термопластичного материала деформируется во время операции выдува. Такая вентиляционная канавка 4 приспособлена к конкретной форме бутылки. Эта форма может соответствовать периметру или замкнутому контуру или может соответствовать непрерывному незамкнутому контуру или прерывистому контуру и/или контуру, сообщающемуся с другими канавками, обеспеченными в других частях пресс-формы.

Другими словами, при наличии одной или более вентиляционных канавок 4 эти канавки могут быть расположены отдельно друг от друга или они могут сообщаться друг с другом, таким образом, образуя вентиляционное отверстие для воздуха, или может быть обеспечено несколько канавок, которые расположены отдельно друг от друга, и несколько канавок, которые сообщаются друг с другом. Каждая канавка 4 может быть расположена в наиболее подходящих областях днища 2, 3 пресс-формы или полуформы 1 в зависимости от структуры днища и динамики деформации стенки преформы, которая расширяется во время вытягивания-выдува. В частности, предпочтительно, но необязательно выполнять вентиляционную канавку 4 или вентиляционные канавки вдоль траектории, где обеспечено изменение вогнутости внутренней поверхности пресс-формы, по меньшей мере, на определенных отрезках траектории. Например, предпочтительно выполнять вентиляционную канавку вдоль края выступа 10 или углубления 11 внутренней поверхности пресс-формы. Другой областью внутренней стенки пресс-формы, где предпочтительно выполнить одну или более вентиляционных канавок, является область, предназначенная для придания формы области бутылки, где будет помещена этикетка.

Некоторые неограничивающие примеры предпочтительных положений относятся к контуру основания, верхнему краю основания, лепесткам, структуре основания и т.д.

Канавки 4 могут использоваться в лепестковидных основаниях бутылок или плоских, круглых или квадратных основаниях для применений и форм всех типов, предпочтительно следуя периметру или краю таких декоративных или структурных форм. Из описания специалист в данной области может выбирать места выполнения канавок, так чтобы они обеспечивали максимальный эффект, т.е. чтобы они обеспечивали эффективную вентиляцию, и чтобы бутылка точно повторяла форму пресс-формы согласно хорошо известным принципам этой области техники.

Например, канавки 4 могут быть обеспечены на таких участках корпуса бутылки, как плечо, боковые панели, закругления углов, ручки для переноса, переходы дна в стенку, места для текста/логотипов и т.д., а также рядом с отдельными местами «декорирования».

Одну или более вентиляционных канавок 4 выполняют в четко определенных положениях, которые задают во время проектирования пресс-формы, причем указанные канавки можно выполнять применительно ко всем конкретным формам бутылки. Чертежи только в качестве примера иллюстрируют определенные области, где можно выполнять вентиляционные канавки, но также можно выбирать другие области поверхности емкости в зависимости от опыта специалиста в данной области, который в ходе проектирования пресс-формы должен обеспечивать вентиляционные отверстия в зависимости от динамики расширения стенки преформы, которая расширяется и преобразуется в готовую емкость.

Например, как показано на фиг. 2, днище 2 пресс-формы содержит полости 11 и выступы 10, причем последние выполнены подобно ребрам. Обеспечены основные ребра 20 или первые ребра, вспомогательные ребра 22 или вторые ребра и третьи ребра 24 или третьи канавки. Ребра 20, 22, 24 частично проходят на нижнем участке и частично проходят на боковом участке днища 2 пресс-формы. Ребра 20, 22 ограничены наружным краем, где предпочтительно обеспечено изменение вогнутости внутренней поверхности пресс-формы. Канавка 4 содержит отрезки 43, расположенные вдоль части края основных ребер 20 и вспомогательных ребер 22, например, части края на боковом участке днища пресс-формы. Кроме того, канавка 4 также содержит отрезки 45, которые пересекают в поперечном направлении третьи канавки 24. Кроме того, канавка 4 также содержит отрезки 47, которые проходят, по существу, вдоль дуг одной и той же окружности.

Согласно изобретению отрезки 43 и/или отрезки 45 и/или отрезки 47, в общем, могут быть обеспечены независимо от конкретной формы ребра. При наличии отрезков трех типов (как на фиг. 2), они предпочтительно чередуются друг с другом.

Канавки 4 могут содержать вентиляционные отверстия 5. По меньшей мере, один конец канавки выходит к линии 49 разъема днища пресс-формы или как вариант в вентиляционные отверстия 5 или вместо них, как показано, например, на фиг. 3.

Только в качестве примера полуформа 1 на фиг. 1 содержит множество канавок 4. Каждая канавка имеет два конца 41, которые выходят к линии 30 разъема, так что каждая канавка сообщается с наружной стороной формы с возможностью высвобождения воздуха, направляемого в канавки 4. Одна или более канавок полуформы 1 может содержать вентиляционные отверстия 5, как описано выше. Вентиляционные отверстия 5 могут быть обеспечены вместо канавок или в дополнение к канавкам, выходящим к линии разъема. Кроме того, полуформа 1 предпочтительно также содержит канавки, которые проходят, по существу, в соответствующих направлениях, параллельных продольной оси X полуформы.

В общем, согласно изобретению каждая канавка 4 предпочтительно имеет размер, в частности, длину, который намного больше двух других размеров, в частности, по сравнению с шириной L и глубиной H. Глубина H, по существу, является продолжением канавки внутрь внутренней стенки пресс-формы. Длина и ширина L направлены поперек друг друга и глубины H. Предпочтительно, длина канавки, по меньшей мере, в пять раз больше ее ширины L и глубины H. Еще более предпочтительно длина канавки, по меньшей мере, в десять раз больше ее ширины L и глубины H. Только в качестве примера ширина L составляет 0,1 - 2 мм, предпочтительно 0,3 - 0,5 мм. Только в качестве примера глубина H составляет 0,1 - 2 мм, предпочтительно 0,3 - 0,5 мм.

Ширина L и глубина H могут равными или отличаться. Предпочтительно, но неисключительно ширина L и/или глубина каждой канавки 4 остаются постоянными на протяжении длины канавки 4.

Канавки 4 предпочтительно имеют глубину H и ширину L, которые составляют следующие соотношения с толщиной стенки готовой емкости (т.е. выдуваемой емкости):

толщина стенки емкости /L ≥ 1/10 и

толщина стенки емкости /H ≥ 1/10.

Преимущественно, вентиляционная канавка 4 с вентиляционными отверстиями 5 обеспечивает вентиляцию всего воздуха, находящегося в пресс-форме в начале операции выдува. Таким образом, стенка преформы может повторять вентиляционные канавки во время вытягивания-выдува без изгибания стенки под действием давления воздуха для выдувания, при этом стенка не оказывается полностью в канавке 4 с прилипанием к ее внутренней части, что позволяет воздуху проходить между дном канавки 4 и стенкой емкости. В общем, с помощью размеров, которые удовлетворяют вышеуказанным соотношениям, можно исключить видимые деформации, остающиеся на емкости в конце операции вытягивания-выдува. В результате выбора таких соотношений размеров расширяющаяся поверхность пластмассы не может проникать в канавки, ширина и глубина которых слишком незначительная, чтобы вызывать пространственное препятствие для стенки, которая может изгибаться с радиусами кривизны, которые не меньше значений, известных специалистам в этой области. Соответственно, благодаря небольшим размерам канавки 4 не оставляют деформаций на стенке емкости или оставляют отметки с такими незначительными размерами, которые являются «невидимыми» или «замаскированными» от невооруженного глаза между канавками, выемками и ребрами выдуваемой бутылки.

Толщина стенок термопластичных емкостей, изготавливаемых посредством вытягивания-выдува, в общем, составляет от нескольких десятков микрон до нескольких миллиметров. Только в качестве примера толщина стенки готовой емкости составляет 0,1 - 2 мм. Эту толщину задают на этапе проектирования.

Определение местоположения вентиляционных канавок осуществляют на вышеуказанных участках бутылки из практических соображений, т.е. посредством выбора участков, где существует необходимость создания или увеличения вентилирующей способности, и соображений в отношении внешнего вида, т.е. посредством исключения следов канавок, видимых на наружной стенке выдуваемой бутылки или конструкции емкости, так чтобы их нельзя было увидеть невооруженным глазом. Такой выбор осуществляет проектировщик согласно испытаниям, после которых на выдуваемых бутылках видны возможные дефекты или раковины. На основании вышеизложенного в отношении определения местоположения канавок 4 и вентиляционных отверстий 5 принимают корректирующие меры. Диаметр вентиляционных отверстий 5 составляет менее 1 мм и преимущественно может быть уменьшен до значения 0,3 мм. Предпочтительно, диаметр вентиляционных отверстий 5 составляет 0,3 - 0.5 мм.

Как показано на фиг. 7, где представлен другой пример днища 13 пресс-формы согласно изобретению, также существует возможность изготовления других отверстий 6 не внутри канавок 4 в местах, где они являются более эффективными для успешного выполнения операции вытягивания-выдува.

В другом варианте пресс-формы изобретения существует возможность изготовления пресс-формы, в которой вентиляционные отверстия 5, выполненные в канавках 4, скомбинированы с вентиляционными отверстиями 6, на других участках наружной поверхности пресс-формы, которые не расположены вдоль вентиляционных канавок 4.

Выдувную форму согласно изобретению можно изготавливать из алюминия, стали, меди, других металлов или сплавов, используемых применительно к настоящему техническому решению.

Элементы и признаки, описанные в различных предпочтительных вариантах выполнения устройства изобретения, можно комбинировать без отклонения от объема защиты настоящей заявки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИКОВАЯ БУТЫЛКА И ФОРМА ДЛЯ ПОЛУЧЕНИЯ ДНА БУТЫЛКИ | 2003 |

|

RU2261199C2 |

| ПРЕФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ЕМКОСТЕЙ ВЫДУВНЫМ ФОРМОВАНИЕМ | 2013 |

|

RU2613411C2 |

| ВЫДУВНАЯ ПРЕСС-ФОРМА ИЗМЕНЯЕМОГО ОБЪЕМА | 2001 |

|

RU2237576C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ РАЗЛИЧНОЙ ЕМКОСТИ | 1999 |

|

RU2140853C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЭТ-ТАРЫ | 2016 |

|

RU2635600C2 |

| ВЫДУВНОЕ ФОРМОВАНИЕ СТОМНЫХ МЕШКОВ | 2013 |

|

RU2656014C2 |

| УПРАВЛЕНИЕ РАЗМЕРАМИ ПУЗЫРЬКОВ В ГАЗИРОВАННОЙ ЖИДКОСТИ | 2011 |

|

RU2605902C1 |

| ПЛАСТИКОВАЯ ЕМКОСТЬ | 2007 |

|

RU2457915C2 |

| УПРАВЛЕНИЕ РАЗМЕРАМИ ПУЗЫРЬКОВ В ГАЗИРОВАННОЙ ЖИДКОСТИ | 2011 |

|

RU2544818C2 |

| СИСТЕМА ДЛЯ НАПИТКА (ВАРИАНТЫ) | 2016 |

|

RU2722841C2 |

Изобретение относится к выдувной пресс-форме для изготовления емкостей из термопластичного материала. Выдувная пресс-форма для изготовления ПЭТ-емкостей содержит внутреннюю поверхность, соответствующую наружному контуру емкости, на которой обеспечены одна или более полостей или выступов, предназначенных для выполнения соответствующих выступов или полостей на наружной поверхности емкости. Причем пресс-форма содержит одну или более вентиляционных канавок вдоль края, ограничивающего указанные полости или выступы. Вдоль таких канавок может быть расположено множество вентиляционных отверстий, причем некоторые вентиляционные отверстия также могут быть расположены снаружи таких канавок. Ширину и глубину указанных канавок выбирают в зависимости от толщины стенки выдуваемой емкости с целью предотвращения деформации емкости во время выдува, которая может блокировать вентиляционные отверстия и оставлять видимые следы на емкости. 11 з.п. ф-лы, 8 ил.

1. Выдувная пресс-форма для выдува термопластичной емкости, имеющей заданную толщину стенки, включающая в себя по меньшей мере две полуформы (1) и днище (2, 3), которые в закрытом положении образуют указанную выдувную пресс-форму, причем пресс-форма имеет внутреннюю поверхность, форма которой обеспечивает формование наружной поверхности емкости, при этом указанная внутренняя поверхность пресс-формы содержит одну или более полостей (11) и/или выступов (10), форма которых обеспечивает формование соответствующих выступов и/или полостей наружной поверхности емкости, пресс-форма дополнительно содержит одну или более вентиляционных канавок (4), сообщающихся с наружной стороной пресс-формы, образованных в виде углубления во внутренней поверхности и расположенных вдоль края, ограничивающего указанные полости или выступы, причем каждая вентиляционная канавка (4) имеет заданную ширину (L) и глубину (H), так что для каждой вентиляционной канавки (4) удовлетворяются следующие соотношения с указанной заданной толщиной стенки:

толщина стенки емкости / L ≥ 1/10; и

толщина стенки емкости / H ≥ 1/10.

2. Пресс-форма по п. 1, в которой обеспечено множество первых вентиляционных отверстий (5), расположенных вдоль, по меньшей мере, одной канавки из указанных одной или более канавок (4) и сообщающихся с наружной стороной пресс-формы.

3. Пресс-форма по п. 1 или 2, в которой каждое первое вентиляционное отверстие (5) имеет диаметр, который меньше или равен ширине (L), по меньшей мере, одной канавки (4).

4. Пресс-форма по п. 3, содержащая одно или более вторых вентиляционных отверстий (6) на участках пресс-формы, отличающихся от указанной одной или более канавок (4).

5. Пресс-форма по п. 3 или 4, в которой первые вентиляционные отверстия (5) и вторые вентиляционные отверстия (6) проходят по всей толщине стенки пресс-формы.

6. Пресс-форма по любому из пп. 1-5, предназначенная для выполнения операции выдува совместно с операцией вытягивания в основном продольном направлении преформ, изготовленных из термопластичного материала.

7. Пресс-форма по любому из пп. 1-6, в которой каждая канавка (4) имеет длину, которая значительно больше ширины (L) и глубины (H).

8. Пресс-форма по п. 7, в которой указанная длина, по меньшей мере, в пять раз больше указанной ширины (L), и указанная длина, по меньшей мере, в пять раз больше указанной глубины (H).

9. Пресс-форма по любому из пп. 1-8, в которой указанная ширина (L) составляет 0,1 - 2 мм.

10. Пресс-форма по любому из пп. 1-9, в которой указанная глубина (H) составляет 0,1 - 2 мм.

11. Пресс-форма по любому из пп. 1-10, в которой, по меньшей мере, одна канавка (4) из вышеуказанных одной или более канавок выходит к линии разъема пресс-формы и сообщается с наружной стороной пресс-формы.

12. Пресс-форма по любому из пп. 1-11, в которой указанный край является участком, где обеспечено изменение вогнутости внутренней поверхности пресс-формы для маскировки следа отпечатка, оставленного канавкой.

| Трамбовальная машина для изготовления бетонных камней | 1933 |

|

SU35647A1 |

| WO 2013182541 A1, 12.12.2013 | |||

| УСТРОЙСТВО И СПОСОБ ЛИТЬЕВОГО ОРИЕНТИРОВАННОГО ФОРМОВАНИЯ РАЗДУВОМ | 1995 |

|

RU2123934C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУТЫЛКИ С НАПРЕССОВЫВАЕМОЙ КРЫШКОЙ | 2003 |

|

RU2323089C2 |

Авторы

Даты

2019-11-27—Публикация

2016-02-25—Подача