Изобретение относится к процессу изомеризации легких парафиновых углеводородов и может быть использовано в нефтеперерабатывающей и нефтехимической промышленностях.

Известен способ изомеризации легких парафиновых углеводородов (патент США N 5494571, С 10 G-35/085, 1996 г.), включающий контактирование смеси легких парафиновых углеводородов и водорода с катализатором, содержащим металлы платиновой, VIII и VII групп на сульфатированном оксиде металла III и IV групп.

Недостатком этого способа является низкая устойчивость катализатора к микропримесям серы в сырье. Так, при изомеризации н-бутана, содержащего 100 ppm серы, при температуре 240oC, давлении 1,0 МПа, мольном отношении H2: н-бутан равном 1:1, объемной скорости подачи сырья 2 час-1 на катализаторе, содержащем 0,3 мас.% Pt, 6,0 мас.% Fe, 5,0 мас.% Mn на оксиде циркония, промотированном сульфатом в количестве 6 мас.%, конверсия н-бутана в изобутан через 2 часа составляла 40%, а через 48 часов - 34,6%.

Наиболее близким по технической сущности и достигаемому эффекту является способ изомеризации легких парафиновых углеводородов (патент США N 5120898 A, С 10 G 35/085, 1992 г.), в присутствии водорода и катализатора, содержащего платину или палладий на смеси оксидов циркония и алюминия, промотированной сульфатом.

Недостатком этого метода является низкая устойчивость катализатора к микропримесям серы в сырье. Так, при изомеризации н-бутана, содержащего 100 ppm серы, при температуре 240oC, давлении 1,0 МПа, мольном отношении H2: н-бутан равном 1:1, объемной скорости подачи сырья 2 час-1 на катализаторе, содержащем 0,3% мас. платины на смеси оксидов алюминия и циркония (массовое соотношение которых равно 3:1), предварительно промотированной сульфатом в количестве 5,0 мас.%, конверсия н-бутана в изобутан через 2 часа составляла 45%, а через 48 часов - 38%.

Предлагаемый способ изомеризации легких парафиновых углеводородов C4-C6 включает смешение их с водородом или водородсодержащим газом (ВСГ) и контактирование с катализатором, содержащим 0,2-1,0 мас.% платины или палладия на смеси оксидов алюминия и циркония, промотированной сульфатом при массовом соотношении SO

Предлагаемый способ обеспечивает стабильную глубину изомеризации легких парафиновых углеводородов C4-C6 при наличии микропримесей серы в сырье.

Способ изомеризации легких парафиновых углеводородов осуществляют следующим образом.

Сырье смешивают с водородом или ВСГ, нагревают до температуры 170-270oC и при давлении 0,8 - 4,0 МПа, мольном отношении H2: углеводороды (0,2-10): 1 и объемной скорости 0,2 - 5,0 час-1 подают в реактор, заполненный катализатором, содержащим 0,2-1,0 мас.% платины или палладия на носителе, имеющем массовое соотношение Al2O3 : ZrO2 = (0,26 - 0,03):1 и предварительно промотированном сульфатом. При этом массовое соотношение SO

При приготовлении носителя катализатора выдерживают массовые соотношения в нем оксидов и промотора.

Катализатор готовят пропиткой носителя платина или палладий содержащим раствором с добавлением HCl и последующими просушкой и прокалкой в токе воздуха при температуре 500oC.

Способ изомеризации легких парафиновых углеводородов иллюстрируют следующие примеры.

Пример 1

В качестве сырья используют н-бутан, содержащий 100 ppm серы. Сырье смешивают с водородом, нагревают и подают в реактор, заполненный катализатором, содержащим 0,5 мас. % платины, 2,5 мас.% хлора на носителе, представляющим собой смесь оксидов алюминия и циркония, которая промотирована сульфатом.

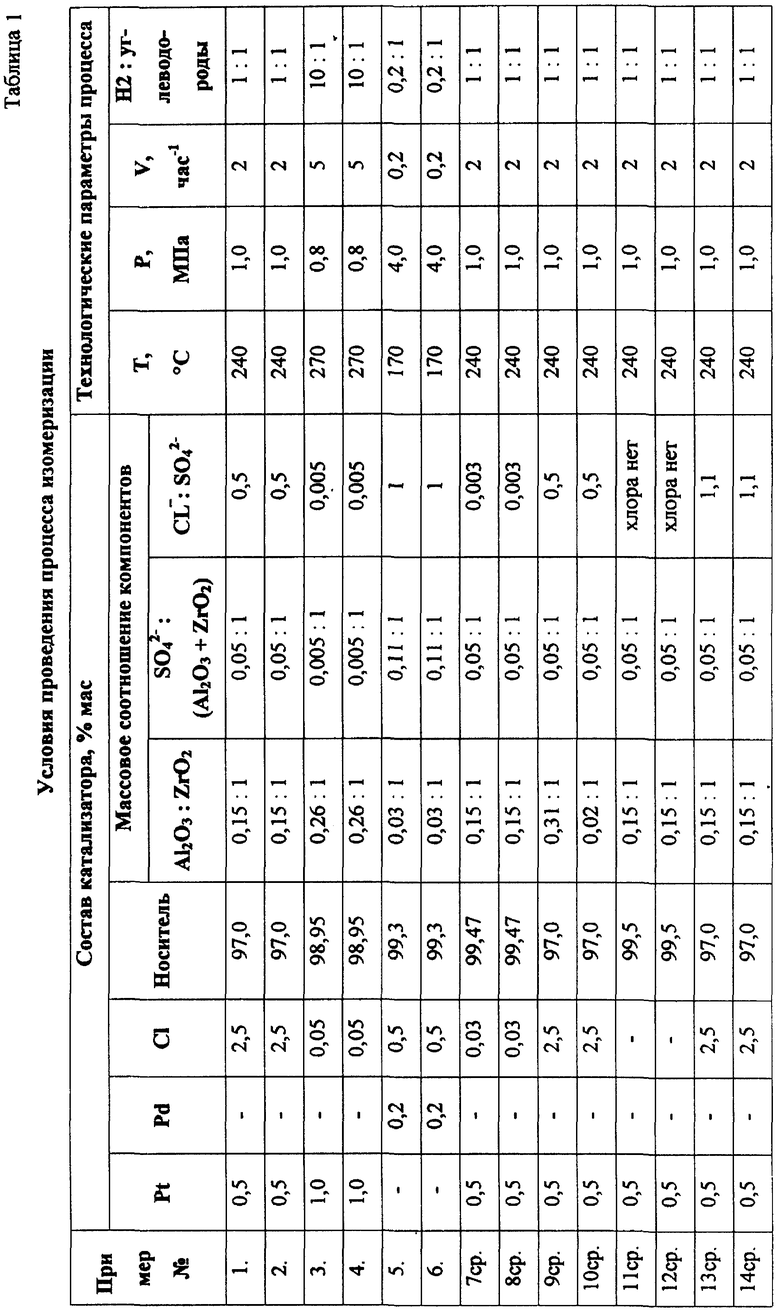

Массовое соотношение компонентов в носителе и условия проведения процесса представлены в табл. 1.

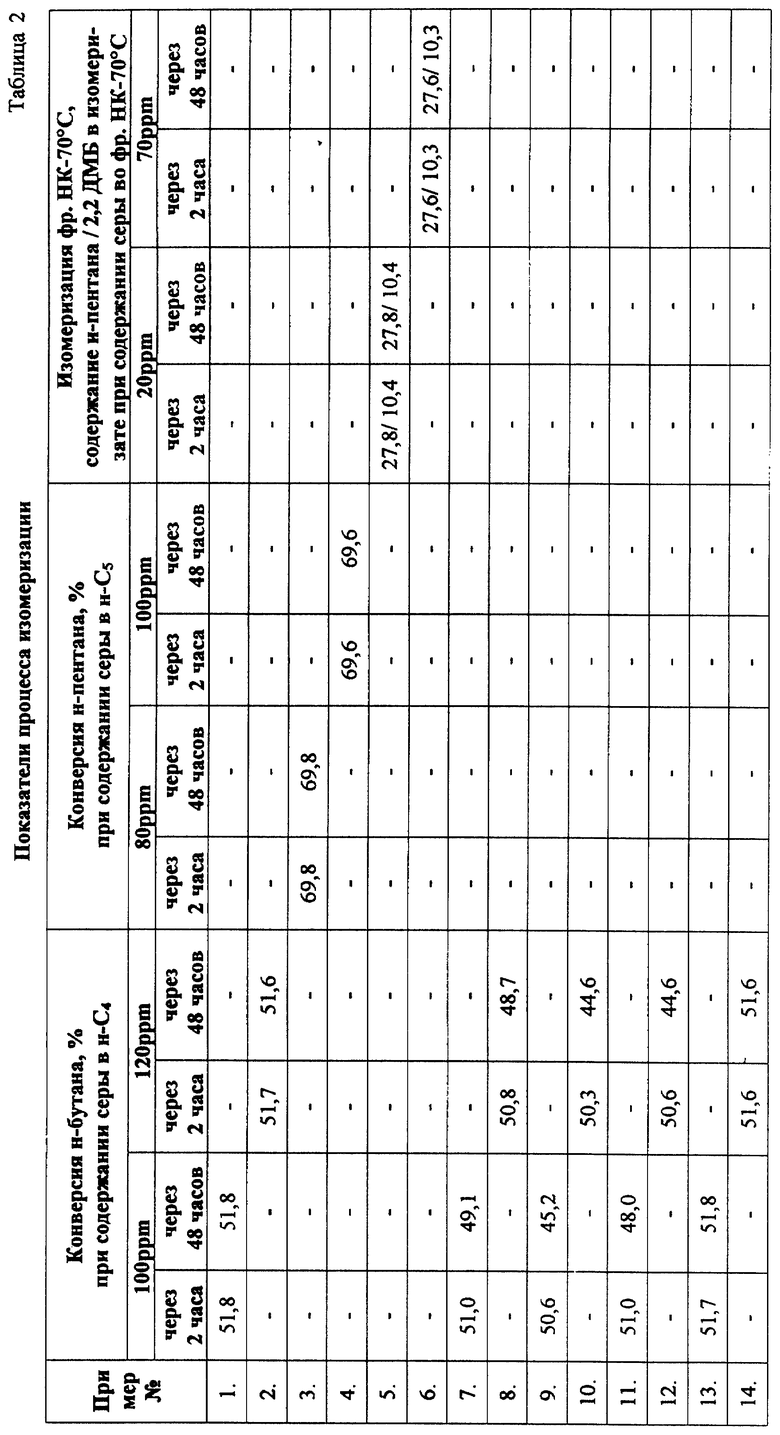

Результаты испытания представлены в табл. 2.

Пример 2

Способ изомеризации н-бутана, содержащего 120 ppm серы, осуществляют по примеру 1.

Результаты испытания представлены в табл. 2.

Пример 3

Способ изомеризации н-пентана, содержащего 80 ppm серы, осуществляют по примеру 1 с той разницей, что катализатор содержит 1,0 мас.% платины, 0,05 мас.% хлора, а соотношение компонентов в носителе следующее:

Al2O3 : ZrO2 = 0,26: 1

SO

Cl-: SO

Условия проведения процесса представлены в табл.1.

Результаты испытания представлены в табл. 2.

Пример 4

Способ осуществляют по примеру 3 с той разницей, что сырье содержит 100 ppm серы.

Результаты испытания представлены в табл. 2.

Пример 5

Способ осуществляют по примеру 1 с той разницей, что в качестве сырья используют прямогонную бензиновую фракцию НК-70oC, содержащую 20 ppm серы.

Соотношение компонентов в катализаторе и условия проведения процесса приведены в табл. 1. Катализатор содержит 0,2 мас.% палладия и 0,5 мас.% хлора.

Результаты испытания представлены в табл. 2.

Пример 6

Способ осуществляют по примеру 5 с той разницей, что сырье содержит 70 ppm серы.

Результаты испытания представлены в табл. 2.

Пример 7 (сравнительный)

Способ осуществляют по примеру 1 с той разницей, что массовое соотношение Cl-: SO

Условия проведения процесса приведены в табл. 1.

Результаты испытания представлены в табл. 2.

Пример 8 (сравнительный)

Способ осуществляют по примеру 7 с той разницей, что сырье содержит 120 ppm серы.

Результаты испытания представлены в табл. 2.

Пример 9 (сравнительный)

Способ осуществляют по примеру 1 с той разницей, что массовое соотношение оксидов алюминия и циркония в носителе катализатора составляет 0,31:1.

Результаты испытания представлены в табл. 2.

Пример 10 (сравнительный)

Способ осуществляют по примеру 2 с той разницей, что массовое соотношение оксидов алюминия и циркония в носителе катализатора составляет 0,02:1.

Результаты испытания представлены в табл. 2.

Пример 11 (сравнительный)

Способ осуществляют по примеру 1 с той разницей, что носитель катализатора не промотирован хлором.

Результаты испытания представлены в табл. 2.

Пример 12 (сравнительный)

Способ осуществляют по примеру 11 с той разницей, что н-бутан содержит 120 ppm серы.

Результаты испытания представлены в табл. 2.

Пример 13 (сравнительный)

Способ осуществляют по примеру 1 с той разницей, что массовое соотношение Cl-: SO

Результаты испытания представлены в табл. 2.

Пример 14 (сравнительный)

Способ осуществляют по примеру 13 с той разницей, что в сырье содержится 120 ppm серы.

Результаты испытания представлены в табл. 2.

Данные представленные в табл. 1 и 2 показывают, что процесс изомеризации легких парафиновых углеводородов может быть стабильным при довольно высоком содержании микропримесей серы в сырье. Это достигается за счет дополнительного промотирования катализатора изомеризации хлором и заявленного соотношения оксидов алюминия и циркония в носителе. Однако высокие показатели процесса возможны только при определенном соотношении промоторов и оксидов в катализаторе (пример 1-6).

Так, при снижении соотношения Cl-: SO

При отсутствии промотивирования катализатора хлором (пример 11) конверсия н-бутана в изобутан уже через 48 часов снижается, а при более высоком содержании микропримесей серы в сырье и отсутствии хлора (пример 12) наблюдается даже снижение начальной активности процесса.

Увеличение соотношения Cl-: SO

Не меньшее значение для достижения высоких показателей процесса изомеризации имеет массовое соотношение оксидов алюминия и циркония в носителе. Стабильность высоких показателей изомеризации, легких парафиновых углеводородов C4-C6 достигается только при заявленном массовом соотношении оксидов алюминия и циркония в носителе. Так, при снижении и увеличении этого соотношения (пример 9, 10) наблюдается снижение показателей изомеризации н-бутана через 48 часов.

Пример 15

Способ осуществляют по примеру 1 с той разницей, что сырье смешивают с ВСГ, содержащим 80 об.% водорода.

Конверсия н-бутана через 2 ч и 48 ч работы составила 51,75 и 51,75% соответственно.

Пример 16

Способ осуществляют по примеру 2 с той разницей, что сырье смешивают с ВСГ, содержащим 80 об.% водорода.

Конверсия н-бутана через 2 и 48 ч работы составила 51,68 и 51,65% соответственно.

Изобретение относится к процессу изомеризации легких парафиновых углеводородов и может быть использовано в нефтеперерабатывающей и нефтехимической промышленностях. Сущность: легкие парафиновые углеводороды С4-С6 подвергают изомеризации при температуре 170 - 270oC, давлении 0,8 - 4,0 МПа, мольном отношении Н2: углеводороды (0,2 - 10) : 1, объемной скорости подачи сырья 0,2 - 5,0 ч-1 на катализаторе, содержащем 0,2 - 1,0 мас.% платины или палладия на смеси оксидов алюминия и циркония в массовом соотношении (0,26 - 0,03) : 1, промотированной сульфатом при массовом соотношении SO

| US 5120898 A, 09.06.1992 | |||

| US 4297205 A, 27.10.1981 | |||

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1998 |

|

RU2145518C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2050187C1 |

| СПОСОБ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2089594C1 |

| МИКРОСФЕРИЧЕСКИЙ ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C- C | 1992 |

|

RU2019290C1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ КАЧЕСТВА ПСЕВДООЖИЖЕНИЯ | 0 |

|

SU408318A1 |

Авторы

Даты

2001-08-10—Публикация

2000-11-23—Подача