Настоящее изобретение относится к соединительному устройству, прежде всего для соединения с силовым замыканием по меньшей мере одной детали из многослойного волокнистого материала с другой деталью.

Уже несколько лет для перекачки различных сред, таких как сырая нефть и газ, прежде всего в море широко применяются трубы из армированного волокном полиэтилена. При этом речь идет о многослойных трубах, имеющих выполненный из полиэтилена внутренний слой, волокнистый средний слой, например, содержащий арамидное волокно, и наружную оболочку, также выполненную из полиэтилена. Такие трубы могут эксплуатироваться в диапазоне давлений до 80 бар и в диапазоне температур до 60°С. Применяются также и трубы из сшитого полиэтилена и из полиамида. Настоящее изобретение относится в общем к любым упрочненным полимерным трубам, внутренний и/или наружный слои которых выполнены с возможностью из соединения с иными компонентами сваркой электронагревательной спиралью, ниже также сокращенно называемой просто нагревательной спиралью.

Известно, что места соединения труб, причем как соединения одинаковых труб из многослойного волокнистого материала между собой, так и таких труб с металлическими трубами, являются достаточно проблемными. Из уровня техники известны муфтовые и шовные соединения, разрешенные к использованию во многих странах, однако дорогие и неудобные в обращении, поскольку они предполагают осуществление стыковой сварки, включая сварку наружной оболочки трубы непосредственно по месту ее прокладки. При этом все известные из уровня техники технические решения предполагают использование труб, в которых преимущества полиэтилена, а именно его свариваемость, коррозионная стойкость и упругость, за счет использования армирующих волокон дополняются способностью выдерживать высокие, превышающие 50 бар, давления. Недостаток такого подхода заключается в том, что при использовании стыковой сварки для соединения внутренних слоев соседних труб из армированного термопласта не могут использоваться фасонные детали.

Проблема, возникающая при соединении труб из упрочненного волокном материала, обусловлена тем, что на концах труб эти волокна выходят из материала наружу и подвергаются воздействию потока среды. В таких местах поток среды может проникать внутрь многослойного волокнистого материала, вызывая его постепенное разложение. По достижении некоего критического порога может произойти внезапное разрушение всей структуры трубы.

В основу настоящего изобретения была положена задача предложить устройство, которое могло бы без дополнительной обработки армирующего слоя закрыть и защитить выступающие на концах труб из материала трубы армирующие волокна, исключив контакт с ними (перекачиваемых по трубам) сред, и одновременно с этим могло бы обеспечить как возможность осуществления сварки наружной оболочки на обоих концах трубы снаружи, так и соединение концов труб между собой с силовым замыканием соединяемых труб в осевом направлении.

Указанная задача решается в соответствии с изобретением в соединительном устройстве, предназначенном, в частности, для соединения с силовым замыканием детали из многослойного волокнистого материала с другой деталью, содержащем по меньшей мере один уплотнительный элемент, герметично, т.е. с защитой от воздействия газа или жидкости, охватывающий обнаженные части детали из многослойного волокнистого материала, например, вышеуказанные свободные концы волокон, а также силовой элемент, обеспечивающий силовое замыкание соединенных деталей.

Это позволяет обеспечить абсолютно герметичное соединение с силовым замыканием, способное при этом выдерживать действие высокого давления. Предлагаемое в изобретении соединение может выполняться с использованием имеющихся в продаже (снабжаемых штриховыми кодами) сварочных аппаратов. Изобретение позволяет упростить и удешевить процесс соединения подлежащих соединению деталей по сравнению с уровнем техники.

В предпочтительном варианте осуществления изобретения уплотнительный элемент обеспечивает также ориентацию соединяемых деталей относительно друг друга. В одном из вариантов осуществления изобретения каждая из соединяемых деталей имеет собственный уплотнительный элемент, причем эти элементы могут соединяться с деталями и/или друг с другом, например, сваркой нагревательной спиралью, в то время как в другом варианте ориентация соединяемых деталей обеспечивается одним уплотнительным элементом.

Как было указано выше, в предпочтительном варианте осуществления изобретения уплотнительный элемент соединяется методом сварки нагревательной спиралью по меньшей мере с деталью из многослойного волокнистого материала. Однако изобретение позволяет присоединять к детали из многослойного волокнистого материала и детали из материалов, отличных от указанного, в том числе и металлические детали.

В особом варианте выполнения предлагаемого в изобретении соединительного устройства оно может использоваться с трубами, выполненными из многослойного волокнистого материала или из иного материала. Однако настоящее изобретение не ограничено вышесказанными областями применения и может использоваться и с любыми иными соединениями.

Особое преимущество настоящего изобретения при использовании труб заключается в том, что оно делает возможным уплотнение волокон на каждом отдельном конце трубы. Изобретение не только позволяет соединять трубы между собой по аналогии с обычным полиэтиленовым трубопроводом, но и упрощает ремонт, который может заключаться, например, в применении сгонных муфт. Сваривание осуществляется по внутреннему полиэтиленовому слою и не затрагивает армирующий слой. Таким образом, изобретение позволяет соединять трубы независимо от материала армирующего слоя, который может быть тканевым, стальным или выполненным из иного материала, а также независимо от толщины этого слоя. Помимо этого, изобретение позволяет обеспечить минимальное уменьшение площади поперечного сечения, а тем самым и аэрогидродинамически рациональный контур внутренней муфты, выполняющей функцию уплотнительного элемента.

Изобретение не только позволяет соединять между собой однотипные детали, но и соединять деталь из многослойного волокнистого материала с металлической деталью.

Собственно соединение осуществляется получившим распространение методом сварки нагревательной спиралью. При этом для выполнения соединения достаточно использовать один метод сварки, что позволяет не использовать для сварки дополнительное специальное оборудование.

В предпочтительном варианте осуществления изобретения уплотнительный элемент обеспечивает ориентацию соединяемых деталей. Он задает за счет внутренних выемок определенные поверхности сопряжения или сварки. При этом уплотнительный элемент может адаптироваться к различным требованиям, например к различным диаметрам труб, в случае если это применимо к одной или к обеим деталям.

Сам уплотнительный элемент может быть соединен по меньшей мере с деталью из многослойного волокнистого материала сваркой нагревательной спиралью. В связи с тем, что действующие осевые усилия невелики, использования держателя или зажима не требуется.

В качестве присоединяемой детали может выступать деталь из многослойного волокнистого материала (или армированного волокном композиционного) или из иного материала. При применении композитных труб в море они зачастую применяются как замена для металлических труб, соответственно стоит задача обеспечить соединение между металлической трубой и более современными деталями, выполненными из многослойного волокнистого материала. В таких случаях применение настоящего изобретения способно обеспечить существенные преимущества.

Силовой элемент предпочтительно выполнен в виде наружной муфты, охватывающей участок соединения соединяемых деталей. При этом с внутренней стороны наружной муфты предпочтительно предусмотрена по меньшей мере одна электронагревательная спираль.

Было установлено, что при установке уплотнительного элемента, выполненного, в частности, в виде состоящей из двух частей внутренней муфты, расплавленный полимерный материал начинает ползти и препятствует получению надежного сварного соединения. По указанной причине в наиболее предпочтительном варианте у наружной муфты предусмотрены две отстоящие друг от друга нагревательные спирали, лежащих вне плоскости симметрии внутренней муфты. При этом обе нагревательных спирали установлены с возможностью их независимого друг от друга снабжения энергией, однако в предпочтительном варианте обе нагревательные спирали подключены по последовательной электрической схеме. При этом соединяющая их контактная перемычка может быть скрыта подходящим образом.

В другом варианте осуществления изобретения наружная муфта имеет несущий элемент, на котором расположен по меньшей мере один сварочный элемент, снабженный нагревательной спиралью. Иными словами, в этом варианте такая спираль не встроена непосредственно в материал муфты, а расположена в отдельной детали, что позволяет использовать нагревательные спирали с различным шагом витков, с различной толщиной проволоки и т.д.

В предпочтительном варианте наружная муфта имеет армирующий слой или выполнена армированной.

У деталей, прежде всего труб, рассчитанных на различное давление, уплотнительный элемент - внутренняя муфта - всегда остается тем/той же самым/-ой, в то время как наружная муфта адаптируется к соответствующему давлению путем армирования и необязательно удлинения. Прежде всего для упрощения работ по прокладке труб сваривание внутренней муфты может осуществляться прежде всего заранее, у изготовителя, соответственно на предприятии оптовой торговли. Внутреннее и наружное сварные соединения могут проверяться независимо друг от друга, причем внутренняя муфта может иметь индикатор.

Уплотнительный элемент - внутренняя муфта - может быть выполнен(а) цельным или составным/-ой. В предпочтительном варианте уплотнительный элемент имеет установочный фланец, выполненный, например, в виде предусмотренного по меньшей мере на части длины окружности кольцевого фланца, обеспечивающего точное позиционирование контактирующих друг с другом отрезков трубы. Как было указано выше, особое расположение нагревательных спиралей, а именно их расположение на расстоянии друг от друга, позволяет при любых условиях обеспечить правильный и надежный сварной шов, однако такой шов может обеспечиваться и за счет соответствующей конструкции уплотнительного элемента, который, например, может иметь уплотняющую кромку, воспринимающую внутреннее давление.

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых показано:

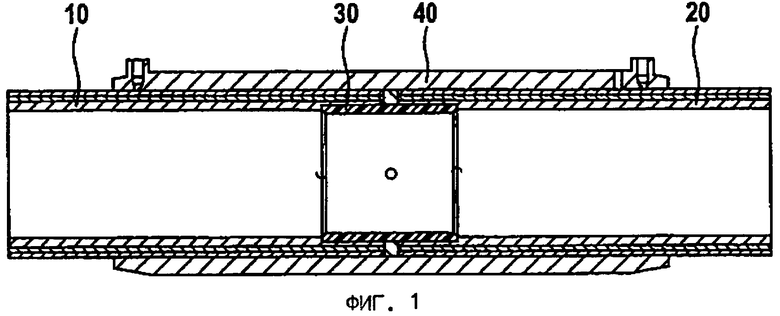

на фиг.1 - вариант осуществления предлагаемого в изобретении устройства, предназначенный для соединения внутренних слоев двух труб с использованием внутренней муфты из полиэтилена,

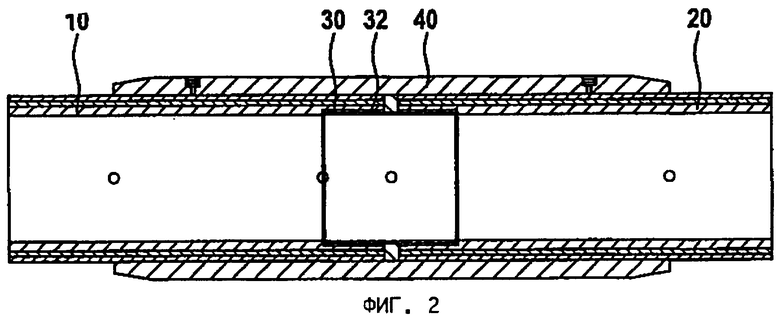

на фиг.2 - вариант осуществления изобретения с внутренней муфтой из полиэтилена, имеющей опорную втулку из полиоксиметилена,

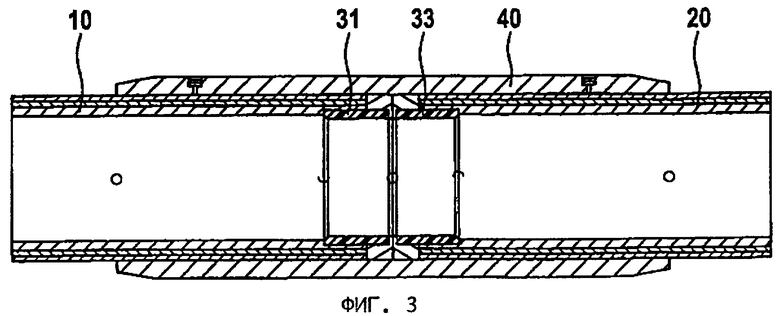

на фиг.3 - вариант осуществления изобретения с двумя внутренними муфтами,

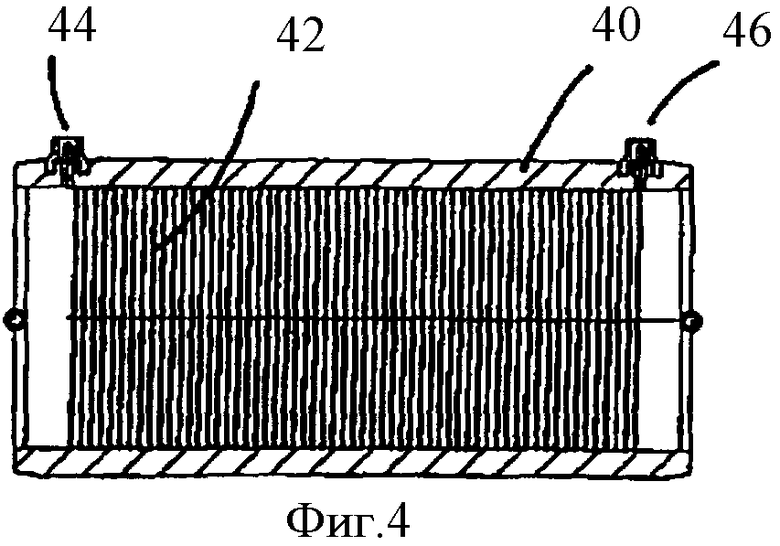

на фиг.4 - вид в продольном разрезе наружной муфты со сплошной нагревательной спиралью,

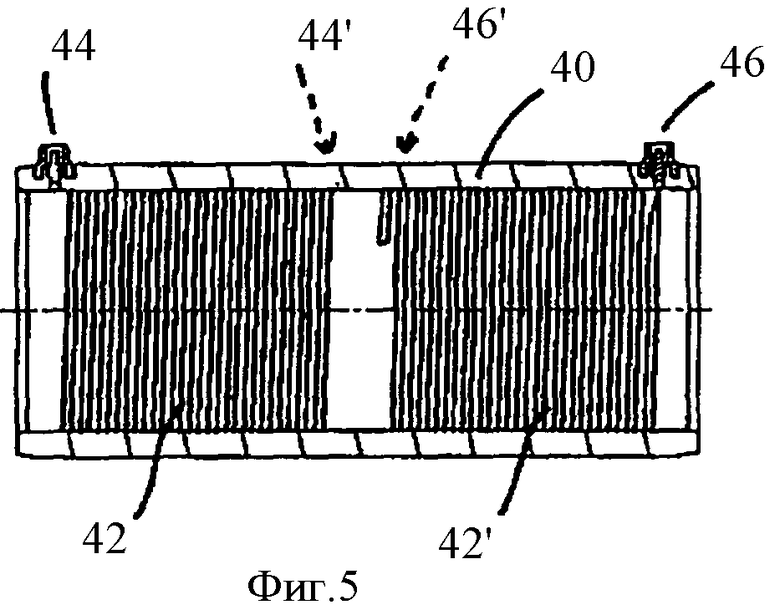

на фиг.5 - вид в продольном разрезе наружной муфты с двумя отстоящими друг от друга нагревательными спиралями, установленными с возможностью их независимого друг от друга снабжения энергией,

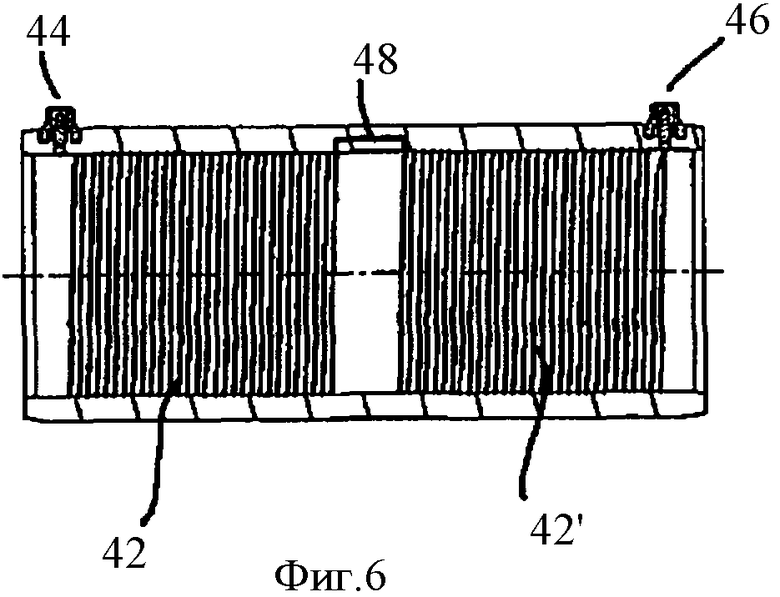

на фиг.6 - вид в продольном разрезе наружной муфты с отстоящими друг от друга электронагревательными спиралями, подключенными по последовательной схеме с использованием скрытой контактной перемычки,

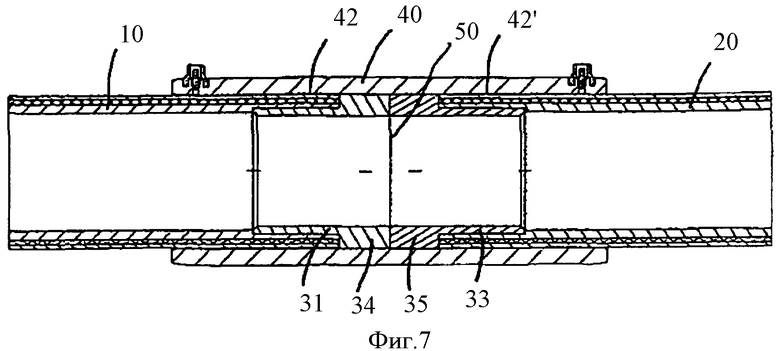

на фиг.7 - вид в продольном разрезе соединительного устройства с наружной муфтой по фиг.5 или 6, а также с составной внутренней муфтой, состоящей из двух частей,

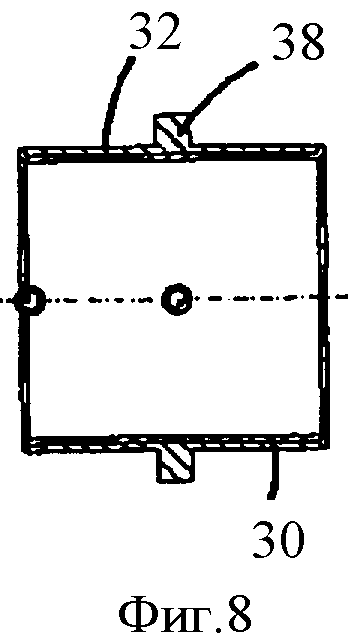

на фиг.8 - вид в продольном разрезе внутренней муфты, выполненной по первому варианту,

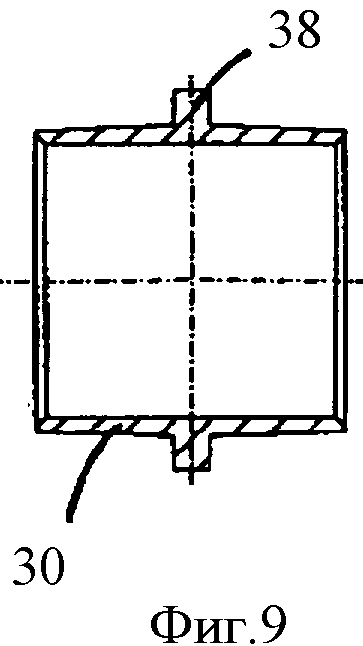

на фиг.9 - вид в продольном разрезе внутренней муфты, выполненной по второму варианту,

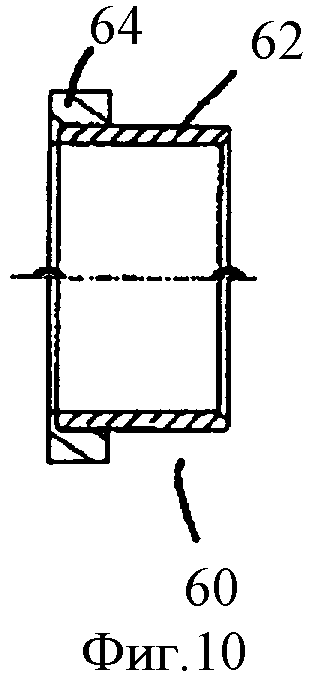

на фиг.10 - вид в продольном разрезе одного из компонентов составной внутренней муфты, состоящей из двух частей,

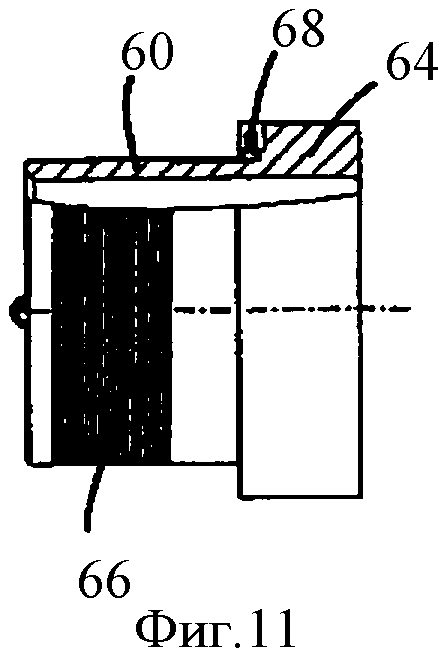

на фиг.11 - вид в продольном разрезе одного из компонентов составной внутренней муфты, на котором видна нагревательная спираль,

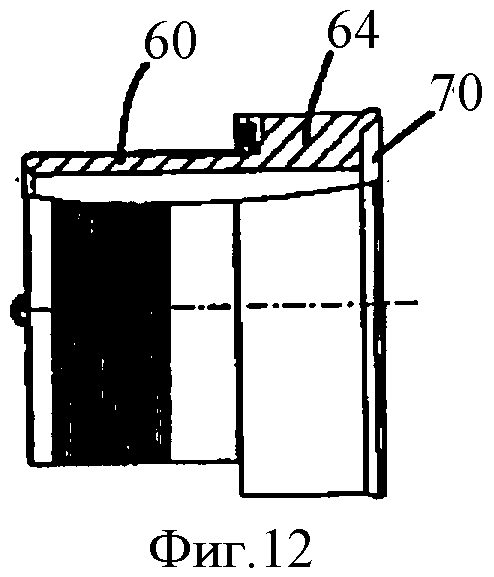

на фиг.12 - вид в продольном разрезе компонента внутренней муфты с уплотняющей кромкой,

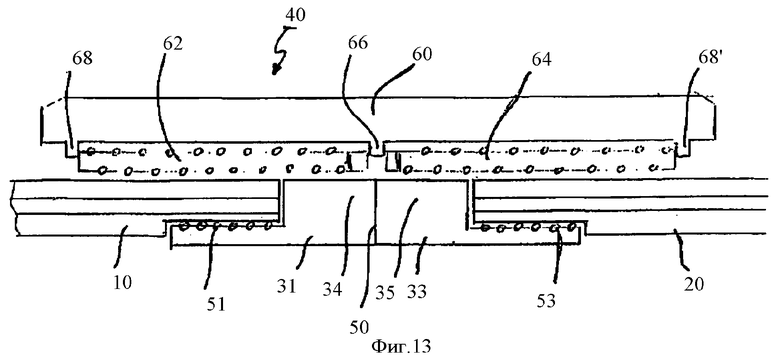

на фиг.13 - вид в разрезе участка соединения двух труб друг с другом, причем наружная муфта имеет два сварочных элемента,

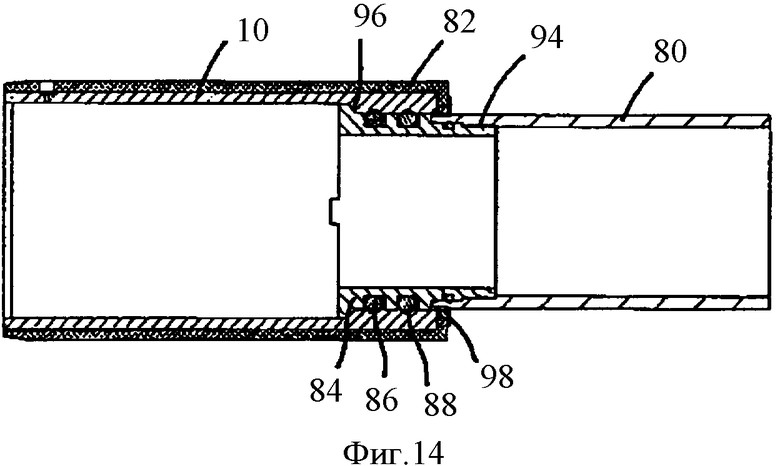

на фиг.14 - участок соединения с другой присоединяемой деталью, например, со стальной трубой, выполненный по первому варианту, и

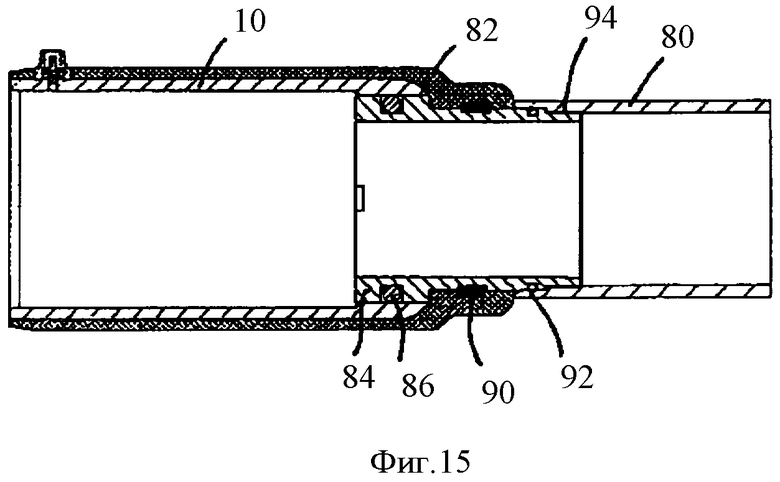

на фиг.15 - участок соединения с другой присоединяемой деталью, выполненный по второму варианту.

Хотя ниже изобретение и поясняется со ссылкой на чертежи, иллюстрирующие соединение двух армированных волокнами труб, предлагаемое в изобретении устройство пригодно и для соединения труб из других материалов. Помимо этого изобретение применимо и к иным деталям и узлам, например, клапанам, тройникам, отводам и иным подобным элементам, соединение между частями которых не должно пропускать жидкость или газ.

На фиг.1 изображена труба 10 из многослойного волокнистого материала, в которую вставлена внутренняя муфта 30, имеющая по меньшей мере один виток нагревательной спирали, причем труба 10 и внутренняя муфта 30 неразъемно соединены друг с другом с использованием сварки нагревательной спиралью, иными словами, за счет целенаправленного пропускания сквозь вышеуказанную нагревательную спираль электрического тока. Помимо этого внутренней муфтой 30 обеспечивается надлежащая ориентация трубы 10 и присоединяемой к ней трубы 20 относительно друг друга в осевом направлении. Для соединения внутренней муфты 30 с трубой 20 также может применяться сварка нагревательной спиралью. Хотя в рассматриваемом примере соединение осуществляется в разное время, в принципе, трубы 10 и 20 могут соединяться с внутренней муфтой 30 в основном одновременно. Участок соединения труб 10 и 20 между собой дополнительно защищается наружной муфтой 40. Эта наружная муфта 40 принимает на себя осевые нагрузки, воздействующие на трубы 10, 20. При необходимости наружная муфта может быть армированной/упрочненной.

В показанном на фиг.2 варианте внутренняя муфта 30 имеет опорную втулку 32 из полиоксиметилена. В остальном конструкция аналогична показанной на фиг.1. Имеющая опорную втулку 32 внутренняя муфта 30 позволяет свести к минимуму уменьшение площади поперечного сечения, имеющее место на участке соединения труб 10 и 20 друг с другом. Конструкция наружной втулки 40 при этом полностью аналогична описанной со ссылкой на предыдущий чертеж.

На фиг.3 изображен вариант с двумя внутренними втулками 31, 33. Предварительно как труба 10, так и труба 20 соединяются с соответствующей внутренней втулкой 31, 33 сваркой. Преимущество, обеспечиваемое этим вариантом, заключается в увеличенных допусках при ориентации соединяемых друг с другом труб на одной оси. Затем устанавливается наружная втулка 40, герметизирующая место соединения труб, в том числе и в условиях повышенного давления среды.

На фиг.4 в продольном разрезе изображена наружная муфта 40 с заделанной в ее внутреннюю стенку одной единственной нагревательной спиралью 42. Концы нагревательной спирали 42 посредством электрических контактных выводов 44, соответственно 46 выведены на наружную поверхность наружной муфты 40, что делает их легкодоступными для подачи на них электрической энергии.

На фиг.5 изображен вариант выполнения наружной муфты 40, имеющей две отстоящих друг от друга нагревательных спирали 42, 42'. В промежутке между этими спиралями 42, 42' лежит плоскость симметрии составной внутренней муфты, образованной ее упирающимися друг в друга компонентами. Необходимость такого относительного положения указанного промежутка и указанной плоскости более подробно пояснена ниже со ссылкой на фиг.7. В варианте осуществления изобретения, показанном на фиг.5, каждая из нагревательных спиралей 42, 42' выполнена с возможностью ее независимого от другой спирали снабжения энергией посредством электрических контактных выводов 44 и 44' (не показано), соответственно 46' (не показано) и 46.

Более простой по схемотехнике вариант показан на фиг.6 - в этом варианте нагревательные спирали 42, 42' соединены друг с другом контактной перемычкой 48, причем для снабжения спиралей энергией используется меньшее число электрических контактных выводов 44 и 46.

На фиг.7 проиллюстрирован процесс соединения двух труб 10, 20 между собой. Каждая из труб 10, 20 имеет компонент 31, соответственно 33 (составной) внутренней муфты, причем труба и соответствующий компонент внутренней муфты соединяются друг с другом сваркой нагревательной спиралью. Каждый из компонентов 31, 33 внутренней муфты имеет установочный фланец 34, соответственно 35, в данном варианте выполненный в виде кругового фланца, лежащего в плоскости симметрии муфты, причем во взаимодействии с наружной муфтой 40 эти фланцы 34, 35 обеспечивают точное позиционирование труб 10, 20 относительно друг друга. Конструкция наружной муфты 40 в данном варианте аналогична описанной выше со ссылкой на фиг.5 или фиг.6. В рассматриваемом варианте сварки непосредственно в плоскости 50 симметрии, в которой прилегают друг к другу компоненты 31, 33 внутренней муфты, не производится, поскольку соответствующий участок приходится на промежуток между нагревательными спиралями 42, соответственно 42'. Такой подход позволяет избежать расплавления материала на этом критическом участке, способного привести к нежелательной ползучести этого материала.

На фиг.8-12 изображены различные варианты выполнения внутренних муфт.

В показанном на фиг.8 варианте цельная внутренняя муфта 30, схожая с показанной на фиг.2, имеет опорную втулку 32 из полиоксиметилена. Посередине наружной поверхности внутренней муфты 30 предусмотрен установочный фланец 38, выполненный за одно целое с опорной втулкой 32.

На фиг.9 изображен другой вариант выполнения цельной внутренней муфты 30 из однородного материала, также имеющей расположенный посередине ее наружной поверхности установочный фланец 38.

На фиг.10 показан компонент 60 внутренней муфты, имеющий внутреннюю втулку 62 с надетым на нее кольцевым фланцевым элементом 64.

Для упрощения на фиг.8-10 не показаны нагревательные спирали для сварки.

На фиг.11 показан компонент 60 составной внутренней муфты с выполненным за одно целое с ним установочным фланцем 64. На наружной поверхности компонента 60 внутренней муфты расположена нагревательная спираль 66, выполненная с возможностью снабжения ее энергией посредством контактного вывода 68. Этот контактный вывод 68 расположен непосредственно за установочным фланцем 64, благодаря чему является хотя и доступным, но одновременно с этим практически защищенным от внешних воздействий.

Показанный на фиг.12 компонент 60 составной внутренней муфты в основном аналогичен показанному на фиг.11, однако на обращенной в установленном положении к плоскости симметрии муфты стороне установочного фланца 64 предусмотрена уплотняющая кромка 70, воспринимающая часть внутреннего давления, воздействующего на трубное соединение.

На фиг.13 изображен в разрезе фрагмент участка соединения двух компонентов 31, 33 составной внутренней муфты, причем с обращенных к соответствующей трубе 10, соответственно 20 сторон последней предусмотрено по нагревательной спирали 51, соответственно 53. Сварное соединение между соответствующими компонентами 31, соответственно 33 внутренней муфты и соответствующей трубой 10, соответственно 20 может выполняться заблаговременно, на еще на заводе. Фланцы 34 и 35 обеспечивают точную ориентацию относительно плоскости 50 симметрии муфты. Поверх соединительного участка надвинута наружная муфта 40, имеющая выполненный в виде втулки несущий элемент 60 и два сварочных элемента 62, соответственно 64. Сварочные элементы 62 и 64 имеют нагревательные проволоки, образующие нагревательные спирали, посредством которых наружная муфта 40 сваривается с трубой 10, соответственно 20. Кольцевой фланец 66 разделяет оба сварочных элемента 62 и 64 на участке плоскости 50 симметрии, а ограничительные фланцы 68, соответственно 68' препятствуют смещению сварочных элементов 62 и 64 относительно несущего элемента 60.

На фиг.14 и 15 показан переходной участок, на котором деталь из многослойного волокнистого материала соединяется с другой деталью, выполненной, например, из стали. В принципе такая деталь может быть любой и может иметь любые геометрические формы - например, она может представлять собой трубу, заостренный концевой элемент или фланец, и может быть выполнена из самых различных материалов. При этом вовнутрь трубы 10 вставлена металлическая втулка 84, на удаленном от трубы 10 конце которой предусмотрена резьба 94. В показанном на фиг.14 варианте втулка 84 своей круговой фаской 96 упирается в имеющую соответствующую форму внутреннюю поверхность трубы 10. Уплотнение втулки 84 относительно трубы 10 обеспечивается двумя кольцами 86 и 88 круглого сечения. Затем узел из трубы 10 и втулки 84 обматывается заходящим и на трубу 10, и на втулку 84 волокнистым слоем 82, обеспечивающим силовое замыкание в осевом направлении. В соответствии с этим труба 10 образует внутренний слой, соответственно внутреннюю трубу для сварного соединения, выполняемого методом сварки нагревательной спиралью. На втулку 84 может после этого надеваться, соответственно навинчиваться на резьбу 94 с последующей фиксацией, например, винтами 98 другая деталь 80. При этом винты 98 располагаются перед волокнистым слоем 82 (иными словами заходят за этот слой), который охватывает передний конец трубы 10 в виде обращенного к середине трубы фланца.

В показанном на фиг.15 варианте втулка 84 уплотнена относительно трубы 10 лишь одним кольцом 86 круглого сечения. Волокнистый слой 82 образует утолщение на участке выступающей относительно трубы 10 втулки 84, причем под утолщением предусмотрена способная обеспечить геометрическое замыкание геометрическая форма, например, имеющая вид шестиугольника и призванная не допустить проворачивания соответствующих элементов относительно друг друга. Еще одно кольцо 92 круглого сечения обеспечивает уплотнение другой детали 80 относительно втулки 84.

В общем изобретение в любом из вариантов своего осуществления обеспечивает долгосрочную защиту волокон выполненной из многослойного волокнистого материала детали от воздействия среды. При этом изобретение позволяет соединять друг с другом в том числе и детали, выполненные из различных материалов. Изобретение не ограничивается только трубами, но применимо и в общем плане к фитингам, тройникам, отводам и иным подобным элементам. Все распространенные фасонные детали могут использоваться в их усиленных вариантах выполнения.

При этом все рассмотренные в приведенном выше описании, представленные на чертежах и указанные в формуле признаки изобретения могут быть существенны для изобретения как индивидуально, так и в любых сочетаниях между собой.

Изобретение относится к соединительным устройствам, прежде всего для соединения с силовым замыканием детали из многослойного волокнистого материала с другой деталью. Соединительное устройство содержит уплотнительный элемент, герметично охватывающий обнаженные части детали из многослойного волокнистого материала, а также силовой элемент, который обеспечивает силовое замыкание соединенных деталей. Уплотнительный и силовой элементы не соединены между собой. Описан вариант выполнения соединительного устройства. Изобретение повышает надежность соединения. 2 н. и 9 з.п. ф-лы, 15 ил.

1. Соединительное устройство для соединения с силовым замыканием, по меньшей мере, одной детали из многослойного волокнистого материала с другой деталью, необязательно выполненной из материала, отличного от вышеупомянутого многослойного волокнистого материала, содержащее уплотнительный элемент (30, 31, 33), который соединен методом сварки нагревательной спиралью, по меньшей мере, с деталью (10, 20) из многослойного волокнистого материала таким образом, что он герметично охватывает обнаженные части детали (10, 20) из многослойного волокнистого материала, а также силовой элемент (40), обеспечивающий силовое замыкание соединенных деталей и снабженный со стороны, обращенной к детали (10, 20) из многослойного волокнистого материала, по меньшей мере, одной нагревательной спиралью (42, 42'), причем уплотнительный и силовой элементы не соединены между собой.

2. Соединительное устройство для соединения с силовым замыканием, по меньшей мере, одной детали из многослойного волокнистого материала с другой деталью, необязательно выполненной из материала, отличного от вышеупомянутого многослойного волокнистого материала, содержащее уплотнительный элемент (30, 31, 33), который соединен методом сварки нагревательной спиралью, по меньшей мере, с деталью (10, 20) из многослойного волокнистого материала таким образом, что он герметично охватывает обнаженные части детали (10, 20) из многослойного волокнистого материала, а также силовой элемент (40), обеспечивающий силовое замыкание соединенных деталей и снабженный со стороны, обращенной к детали (10, 20) из многослойного волокнистого материала, по меньшей мере, одной нагревательной спиралью (42, 42'), причем уплотнительный элемент состоит из двух частей и включает в себя, по меньшей мере, один компонент (30, 60) внутренней трубной муфты.

3. Соединительное устройство по п.1 или 2, отличающееся тем, что уплотнительный элемент (30, 31, 33) обеспечивает ориентацию соединяемых деталей (10, 20) относительно друг друга.

4. Соединительное устройство по п.1 или 2, отличающееся тем, что силовой элемент (40) выполнен в виде наружной муфты, охватывающей участок соединения соединяемых деталей.

5. Соединительное устройство по п.1 или 2, отличающееся тем, что на силовом элементе (40) предусмотрены две отстоящие друг от друга нагревательные спирали (42, 42').

6. Соединительное устройство по п.5, отличающееся тем, что нагревательные спирали (42, 42') установлены с возможностью их независимого друг от друга снабжения энергией.

7. Соединительное устройство по п.5, отличающееся тем, что нагревательные спирали (42, 42') подключены по последовательной электрической схеме.

8. Соединительное устройство по п.4, отличающееся тем, что наружная муфта (40) имеет несущий элемент (60), на котором расположен, по меньшей мере, один сварочный элемент (62, 64), снабженный нагревательной спиралью.

9. Соединительное устройство по п.8, отличающееся тем, что наружная муфта имеет армирующий слой.

10. Соединительное устройство по п.2, отличающееся тем, что уплотнительный элемент (30, 60) имеет установочный фланец (34, 35, 38, 64).

11. Соединительное устройство по п.2, отличающееся тем, что уплотнительный элемент (60) имеет воспринимающую внутреннее давление уплотняющую кромку (70).

| US 6478338 B1, 12.11.2002 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE 4123383 A1, 21.01.1993 | |||

| СОЕДИНЕНИЕ ДЛЯ ТРУБ (ВАРИАНТЫ) И СПОСОБ ЕГО ОБРАЗОВАНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2187034C2 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2009-09-27—Публикация

2005-06-07—Подача