Изобретение относится к судостроению и касается создания быстроходных судов. Судно имеет корпус со скулообразными обводами и килеватым днищем с переменной килеватостью, уменьшающейся от носа в сторону кормы. Судно выполнено с носовым и/или кормовым реданами, за которыми установлены управляемые интерцепторы с возможностью выдвига вниз за обводы днищевого листа путем поворота рычагов подвески в опорах подвески, закрепленных на днищевых кормовее расположенных опорах. Реданы выполнены в виде вертикальной стенки с выступающим за ее нижнюю кромку днищевым листом, который срезан в плоскости шпангоута или под углом к ней. Над выступающей частью днищевого листа и за его срезом вплотную к каждому интерцептору установлено уплотнение, которое выполнено концентрично прилегающим к выпуклой цилиндрической поверхности интерцептора по всему размаху и его высоте и снабжено узлами разборного соединения с ним. При этом жесткая фиксация уплотнения в зареданном пространстве выполнена с помощью полимерного состава, заливаемого в пространство над выступающей частью днищевого листа между вертикальной стенкой редана и носовой (передней) поверхностью уплотнения. Уплотнение может быть выполнено составным и состоящим из металлической пластины, изготовленной из металла, из которого выполнен корпус судна, и профилированного бруса, закрепленного на пластине со стороны интерцептора и выполненного из электроизоляционного материала. Брус крепится к пластине с помощью винтов, головки которых утоплены в тело бруса и не выступают за пределы вогнутой цилиндрической поверхности уплотнения. Полимерный состав приготовлен на базе эпоксидной смолы с добавкой отвердителя, пластификатора и наполнителя. На цилиндрическую поверхность интерцептора может быть нанесен ровный слой меди или медного сплава. Корпус судна может быть выполнен из коррозионно-стойкого алюминиево-магниевого сплава, а интерцепторы - из титановых сплавов. Корпус судна также может быть выполнен из судостроительной корпусной стали, а интерцепторы - из коррозионно-стойкой нержавеющей стали с обязательным химическим пассивированием. Каждый интерцептор выполнен в виде прямоугольной или трапециевидной пластины с высотой не более высоты редана. При этом к задней (кормовой) поверхности пластины на расстоянии не более половины высоты пластины от ее боковых (коротких) сторон приварены законцовки, между которыми к ним и к пластине приварены ребро жесткости с поперечными нервюрами и втулки, на которые надеваются и привариваются рычаги подвески интерцепторов. Сверху законцовки, ребро жесткости с нервюрами и втулки закрыты П-образным приварным кожухом, имеющим круглые прорези для выхода за его пределы выступающих концов втулок и крепления на них путем приварки рычагов подвески. Передняя поверхность пластины обработана по радиусу, равному расстоянию от оси вращения рычагов подвески до ее нижней заостренной кромки. Вдоль боковых коротких сторон пластины интерцептора перед законцовками выполнено по два или три сквозных отверстия под винты для временного жесткого крепления уплотнения к интерцептору.

Технический результат реализации изобретения состоит:

- в существенном уменьшении потери давления в зоне торможения интерцептором набегающего потока воды за счет уменьшения почти до нуля перетекания воды через зазор между передней цилиндрической поверхностью интерцептора и прилегающей к ней концентрично вогнутой поверхностью уплотнения; результат - повышение эффективности интерцепторов;

- в существенном уменьшении скорости обрастания цилиндрической поверхности интерцептора, особенно в случае напыления на нее меди или медного сплава;

- в существенном уменьшении скорости электрохимической коррозии металла корпуса судна, особенно в случае, когда корпус судна и интерцепторы выполнены из разных материалов, например, если интерцепторы и рычаги их подвески изготовлены из титановых сплавов, чтобы максимально уменьшить их вес и соответственно мощность и вес их приводов, а корпус судна сварен из алюминиево-магниевого сплава;

- в существенном уменьшении затрат времени на установку и крепление интерцепторов на днище корпуса судна и уплотнения в зареданном пространстве перед интерцепторами с целью обеспечения концентричности цилиндрических поверхностей интерцепторов и уплотнения.

Изобретение относится к судостроению и касается создания быстроходных судов, оборудованных автоматически управляемыми интерцепторами и предназначенных для движения в переходном режиме и в режиме глиссирования.

В настоящее время быстроходные суда с комплексом автоматически управляемых интерцепторов находят все большее применение в судостроении, поскольку они позволяют умерять качку и повышать скорость движения без увеличения мощности главных двигателей. К числу таких судов относится, например, судно по авторскому свидетельству СССР №407783 [1]. Это глиссирующее судно содержит килеватое днище, на котором примерно под центром тяжести в днищевых пазах поперек днища во всю ширину установлены выдвижные пластины (интерцепторы), шарнирно подвешенные к оси поворота. При этом передняя стенка пластины изогнута по радиусу поворота относительно оси и выполнена с острой нижней кромкой. Недостатком судна является то, что для размещения интерцепторов на днище необходимо выполнять глубокий поперечный паз, ослабляющий корпус и неудобный для обслуживания в процессе эксплуатации. Кроме того, расположение интерцепторов в районе центра тяжести мало эффективно для управления дифферентом судна.

Известно также судно, описанное в патенте РФ №2108259 [2], которое является наиболее близким аналогом изобретения и выбрано в качестве прототипа. Известное судно выполнено с носовым и кормовым реданами (фиг.3 и 4 в патенте), за которыми установлены автоматически управляемые интерцепторы, жестко закрепленные на рычагах подвески. Рычаги подвески, в свою очередь, шарнирно закреплены в днищевых кормовее расположенных опорах. При этом реданы выполнены в виде вертикальной стенки с выступающим за ее нижнюю кромку в сторону кормы днищевым листом, срезанным в плоскости шпангоута. Между срезом днищевого листа и выпуклой цилиндрической поверхностью интерцептора необходимо предусматривать зазор порядка 1-3 мм с тем, чтобы уменьшить электрохимическую коррозию между разнородными металлами, поскольку корпуса быстроходных судов обычно выполняют из алюминиево-магниевых сплавов, а интерцепторы - из титана и его сплавов. Однако такой зазор не исключает полностью указанную коррозию и через него вверх по цилиндрической поверхности интерцептора и далее через его верхний срез происходит значительное перетекание воды в каверну за интерцептором. Это снижает давление в зоне перед интерцептором и уменьшает его эффективность.

Патентуемое изобретение направлено на устранение указанных недостатков путем защиты цилиндрической поверхности интерцепторов от обрастания, уменьшения практически до нуля зазора между движущимися друг относительно друга поверхностями и использования материалов с малыми коэффициентами трения и высокими электроизоляционными свойствами. Кроме того, патентуемое изобретение существенно облегчает установку уплотнения и интерцепторов на днище судна, обеспечивая при этом выполнение жестких условий по взаимному расположению концентрических поверхностей уплотнения и интерцепторов.

Данный технический результат обеспечивается тем, что на быстроходном судне, содержащем корпус со скулообразными обводами и килеватым днищем с носовым и/или кормовым реданами, в зареданном пространстве установлено уплотнение, а за ним - автоматически управляемые интерцепторы с возможностью выдвига из-за нижней кромки уплотнения, нижняя часть которого является продолжением днищевой поверхности, в поток с помощью тяг и качалок, соединенных с приводом, отрабатывающим сигналы, поступающие от системы автоматического управления интерцепторами. При этом интерцепторы установлены параллельно нижней кромке уплотнения и шарнирно закреплены с помощью рычагов подвески в опорах, приваренных кормовее к днищу. Уплотнение по размаху и высоте выполнено равным размаху и высоте пластин интерцепторов. Уплотнение является секционным, и число секций соответствует числу интерцепторов. Каждый интерцептор выполнен в виде прямоугольной или трапециевидной пластины с высотой не более высоты редана, при этом с задней (кормовой) стороны пластины на расстоянии не более половины высоты пластины от ее боковых коротких сторон приварены законцовки, между которыми к ним и к пластине приварены ребро жесткости с поперечными нервюрами и втулки, на которые надеваются и привариваются рычаги подвески. Сверху законцовки, ребро жесткости с нервюрами и втулки закрыты П-образным кожухом, имеющим круглые прорези для выхода за его пределы выступающих концов втулок и крепления на них рычагов подвески. Передняя поверхность пластины обработана по радиусу, равному расстоянию от оси вращения рычагов подвески до ее нижней заостренной кромки. Кроме того, вдоль боковых коротких сторон пластины интерцептора перед законцовками выполнены по два или три сквозных отверстия под винты для временного жесткого крепления уплотнения к интерцептору.

С целью замедления обрастания цилиндрической поверхности пластин интерцепторов на них методом газодинамического или газотермического напыления может быть нанесен ровный слой меди или медных сплавов толщиной до 1 мм. Каждая секция уплотнения выполнена из двух основных скрепленных между собой с помощью винтов деталей - металлической пластины и профилированного бруса.

Пластина изготавливается из металла, из которого выполнен корпус судна, и в ней выполнены резьбовые отверстия для крепления бруса и временного крепления к интерцептору. В случае выполнения корпуса судна и пластины из алюминиево-магниевого сплава пластина уплотнения может быть подвергнута поверхностной обработке методом микродугового оксидирования. Профилированный брус крепится с помощью винтов со стороны интерцептора, при этом головки винтов утоплены в тело бруса и не выступают за его пределы - вогнутую цилиндрическую поверхность, обработанную по радиусу цилиндрической поверхности интерцептора (с учетом возможного напыления меди) плюс заданный зазор между цилиндрическими поверхностями интерцептора и уплотнения.

Брус выполнен из электроизоляционного материала с водопоглащением не более 2% и малым коэффициентом трения, например, из фторопласта. Фторопласт не набухает в воде и обладает малым коэффициентом трения порядка 0,04-0,05, и поэтому можно установить минимальный зазор порядка 0,1 мм между цилиндрическими поверхностями интерцептора и уплотнения. В случае выполнения бруса из других материалов, например стеклотекстолита, зазор должен устанавливаться с учетом водопоглащения стеклотекстолита. В поперечном сечении брус до обработки представляет собой прямоугольник, на части нижней стороны которого выполнен подрез на толщину днищевого листа. Неподрезанная часть нижней стороны является продолжением обводов днища и обеспечивает необходимое электроизоляционное расстояние между разными металлами корпуса и интерцептора. Задняя часть бруса, обращенная к интерцептору, после крепления на пластине уплотнения обрабатывается по радиусу с центром вращения, совпадающим с осью вращения интерцептора и учитывающим зазор между цилиндрическими поверхностями бруса и интерцептора после их соединения в единое целое на время монтажа на днище судна.

Патентуемое изобретение поясняется примером конкретного выполнения и прилагаемыми чертежами, на которых изображено:

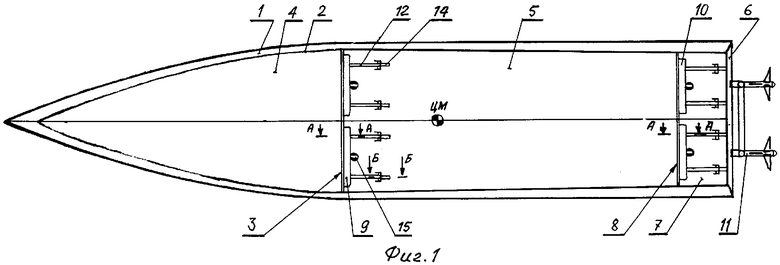

на фиг.1 - схематический вид днища корпуса судна, на котором установлены уплотнение и автоматически управляемые интерцепторы;

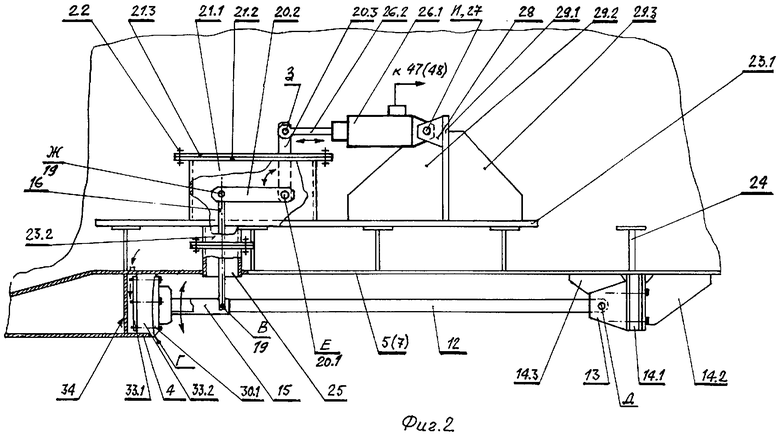

на фиг.2 - кинематическая схема привода интерцептора;

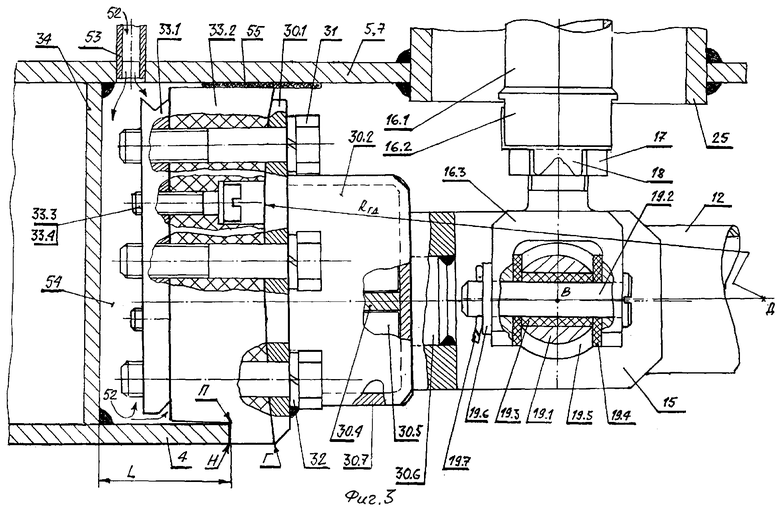

на фиг.3 - продольный разрез днища корпуса судна в области носового/кормового редана (по плоскости А-А на фиг.1);

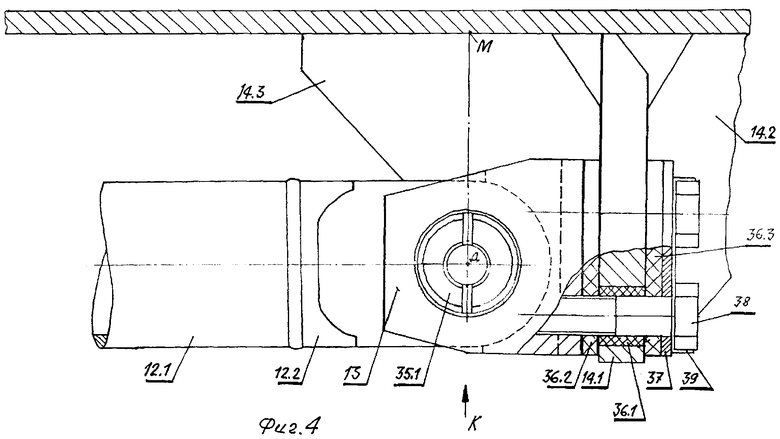

на фиг.4 - продольный разрез днища корпуса судна в области днищевой опоры носового интерцептора (по плоскости Б-Б на фиг.1);

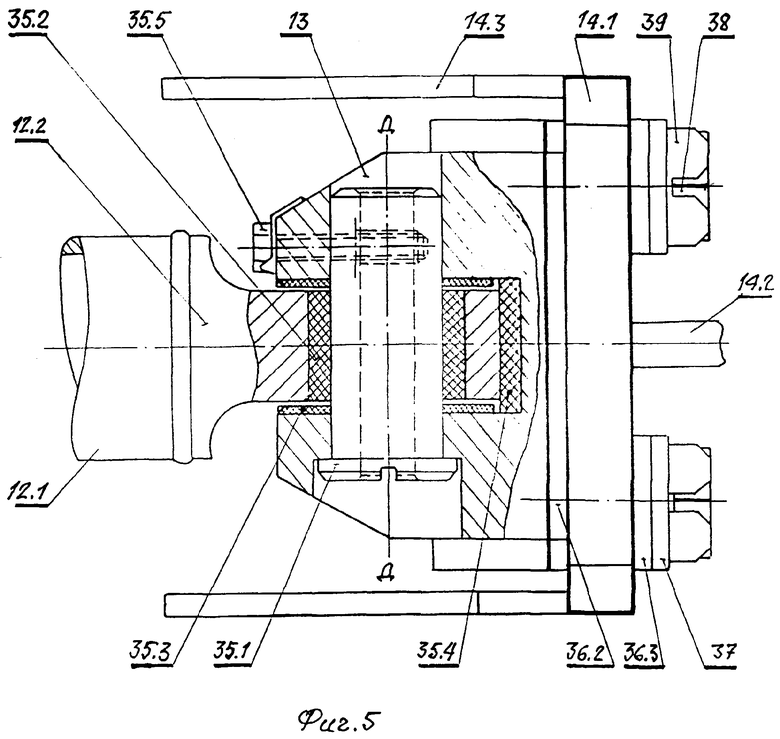

на фиг.5 - вид на днищевую опору по стрелке К на фиг.4;

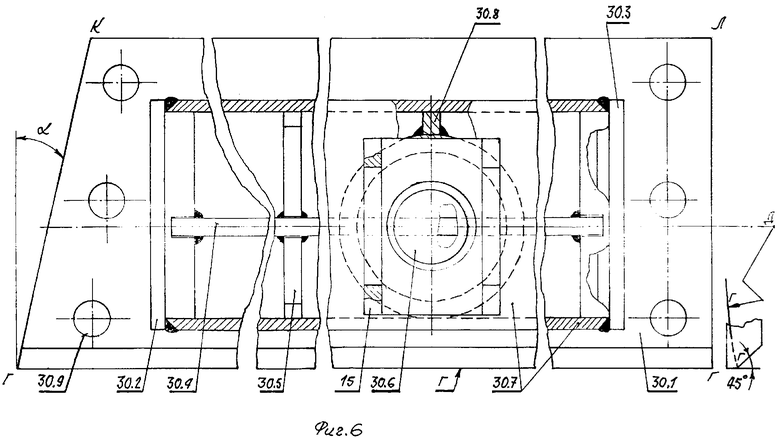

на фиг.6 - вид на носовой интерцептор правого борта до его обработки по радиусу ГД (фиг.2) и заострения бортовых кромок;

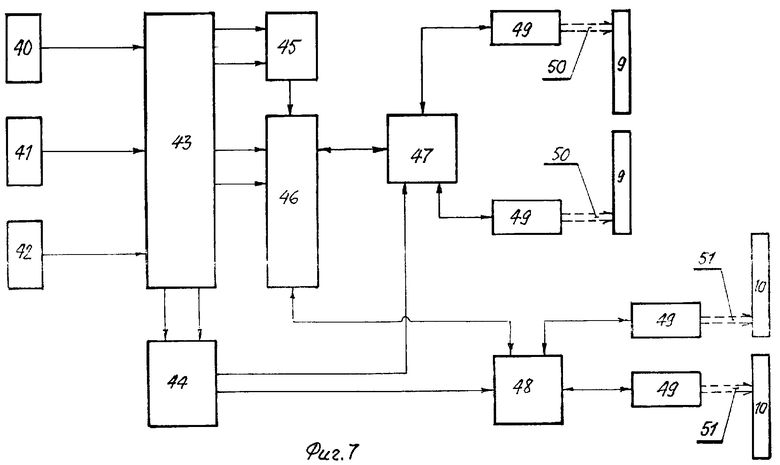

на фиг.7 - блок-схема системы автоматического управления интерцепторами.

Быстроходное судно (см. фиг.1-7) содержит корпус 1 со скулообразными обводами 2 и килеватым днищем, разделенным носовым реданом 3 на носовую 4 и кормовую 5 части. Со стороны транца 6, на днище 5 выполнен кормовой подрез 7 с образованием кормового редана 8. За носовым реданом 3 установлены автоматически управляемые носовые интерцепторы (НИ) 9, а за кормовым реданом 8 - кормовые интерцепторы 10. В качестве движительно-рулевого комплекса на фиг.1 показан привод Арнесона 11 с частично погруженными винтами, хотя возможны и другие варианты этого комплекса.

На фиг.1 представлен вариант комплекса автоматически управляемых интерцепторов, включающий два носовых и два кормовых интерцептора (КАУИ-2Н2К). Этот вариант подходит для судов малого (до 20 т) водоизмещения. При большем водоизмещении более целесообразен вариант КАУИ с секционированными интерцепторами, например с четырьмя носовыми и четырьмя кормовыми интерцепторами, т.е. вариант КАУИ-4Н4К или вариант КАУИ-6Н4К, как это предусмотрено патентом РФ №1837522 [3]. Выбор количества секций интерцепторов и варианта КАУИ зависит от ширины реданов и заданных выдвигов интерцепторов, максимальной скорости хода судна и ряда других параметров.

Интерцепторы 9 и 10 с помощью рычагов подвески 12, опор подвески 13 (фиг.4) и днищевых опор 14 шарнирно закреплены на участках днища 5 и 7 соответственно. В обозначениях позиций, относящихся к сборочным единицам, через точку обозначена деталь, показанная на фигуре и входящая в сборочную единицу. Например, каждый рычаг подвески 12 состоит из трубы 12.1 и ввареной в нее проушины 12.2, а днищевая опора 14 состоит из вертикальной стенки 14.1, задней кницы 14.2 и двух передних книц 14.3. На каждом интерцепторе между рычагами подвески закреплен кронштейн 15 (фиг.1-3), в котором шарнирно закреплена с помощью карданова подвеса тяга 16, состоящая из трубы 16.1, двух втулок 16.2 и двух вилок16.3. Втулки и вилки имеют резьбу, что позволяет менять длину тяги в случае необходимости. Фиксация длины тяги производится с помощью гайки 17 и шайбы 18 (фиг.3). Карданов подвес 19 включает в себя палец 19.1 и ось 19.2. Для обеспечения необходимой электроизоляции тяги 16 от интерцептора в подвесе предусмотрены электроизоляционные втулки 19.3 и шайбы 19.4, 19.5. Подвес фиксируется в вилке 16.3 с помощью шайбы 19.6 и шплинта 19.7.

Второй конец тяги 16 с помощью аналогичного карданова подвеса 19 крепится на рычаге 20.2 качалки 20. Качалка 20 состоит из вала 20.1 с осью вращения Е, рычага 20.2, находящегося внутри корпуса 21.1, и рычага 20.3. Оба рычага жестко закреплены на валу 20.1, который закреплен в подшипниках на стенках корпуса 21.1 и по которому осуществляется регулируемое уплотнение, исключающее поступление воды из внутреннего объема корпуса 21.1 качалки 20 внутрь корпуса 1 судна. Корпус качалки имеет фланец 21.2, который герметично закрывается крышкой 21.3 с помощью крепежа 22. Корпус качалки 20 закреплен на основании 23.1, установленном на шпангоутах 24 и на трубе 25, вваренном в днище 5(7). Для фланцевой герметичной стыковки с трубой 25 на основании 23.1 предусмотрен соответствующий отросток 23.2. Свободный конец рычага 20.3 шарнирно соединен со штоком 26.2 электромеханического исполнительного механизма (ЭМИМ) 26.1. Вместо ЭМИМ возможно использование электрогидравлического привода. В свою очередь ЭМИМ 26.1 шарнирно закреплен на оси 27, установленной в вилке 28 на стойке 29.1, которая приварена к основанию 23.1 и подкреплена кницами 29.2 и 29.3. Поступательный выдвиг штока 26.2 приводит к повороту качалки 20 и повороту рычагов подвески 12 с выходом нижней кромки интерцептора вниз за обводы днища. Величина выдвига интерцептора  , измеренного по дуге, определяется выдвигом штока 26.2

, измеренного по дуге, определяется выдвигом штока 26.2  и соотношением плеч рычагов между точками ЕЗ и ЕЖ, а также ДВ и ДГ, т.е.

и соотношением плеч рычагов между точками ЕЗ и ЕЖ, а также ДВ и ДГ, т.е.

.

.

Каждый интерцептор, например носовой интерцептор 9 (фиг.3,6), состоит из пластины 30.1* (* Цифры в обозначении позиции, разделенные точкой, показывают, что они являются деталями соответствующей сборочной единицы), имеющей форму трапеции с углом α (угол килеватости носового редана 3) или прямоугольника (бортовая секция, если на судне установлено четыре носовых интерцептора), левую 30.2 и правую 30.3 законцовки, приваренные перпендикулярно к пластине и к его нижней кромке Г, ребро жесткости 30.4 с нервюрами 30.5, приваренные к пластине и законцовкам, три втулки 30.6, на две из которых после приварки к пластине и законцовкам П-образного кожуха 30.7 одеваются и привариваются трубы 12.1 (фиг.5) рычагов подвески 12 (на фиг.6 эти втулки не показаны), а на одну в середине интерцептора - кронштейн 15 под крепление кардана 19. Законцовки, ребро жесткости с нервюрами и втулками являются опорой для кожуха 30.7. Средняя втулка 30.7 имеет также дополнительную полоску 30.8, если втулки установлены асимметрично относительно боковых сторон кожуха. На пластине 30.1 выполнены также 6 отверстий 30.9 под винты 31 с шайбами 32, которыми интерцептор и уплотнение 33 стягиваются в единую конструкцию, поступающую для монтажа на днище судна. Пластина 30.1 на всю высоту (после приварки всех деталей 30.2÷30.8 интерцептора и рычагов подвески 12) с передней стороны обрабатывается по радиусу ГД с образованием острой кромки Г (на задней части пластины под кожухом 30.7 заранее выполнена фаска под углом 45° (фиг.6), а боковые кромки ГК и ГЛ пластины обработаны под углом 30°).

Уплотнение 33, располагаемое между вертикальной стенкой 34 редана (например, носового редана 3), участком днища 4, выступающим на величину L в сторону кормы от стенки 34, и интерцептором 30, состоит из пластины 33.1, изготовленной из материала корпуса судна, и профилированного бруса 33.2, выполненного из электроизоляционного материала с малым коэффициентом трения и малым водопоглащением (не более 2%). В качестве указанного материала выбран фторопласт, который является химически стойким, имеет низкий коэффициент трения (порядка 0,04) и прекрасно механически обрабатывается. Возможно использование стеклотекстолита, капролона и ряда других материалов. Исходной заготовкой для бруса служит прямоугольная или трапециевидная пластина (боковой срез под углом килеватости α), подрезанная снизу по длинной стороне на толщину днищевого выступа 4, имеющего длину L. Обе формы пластины (трапециевидная и прямоугольная) имеют место, когда интерцепторы побортно выполнены секционированными и каждая секция имеет свою форму. Брус 33.2 с помощью винтов 33.3 с шайбами 33.4 (фиг.3) крепится к пластине 33.1, а затем обрабатывается по радиусу, равному радиусу RГД плюс зазор, который зависит от выбранного материала бруса 33.2. В предлагаемом варианте зазор принят равным 0,1 мм. После обработки цилиндрической вогнутой поверхности бруса уплотнение соединяется с интерцептором и стягивается с помощью винтов 31 и шайб 32. При этом передняя поверхность пластины 33.1 и задняя поверхность пластины 30.1 интерцептора должны быть параллельны, чтобы избежать взаимный перекос уплотнения и интерцептора при стяжке. Если корпус судна выполнен из коррозионно-стойкого алюминиево-магниевого сплава, например сплава 1561, то из него изготавливается и пластина уплотнения 33.1, винты 33.3 и шайбы 33.4. Для придания большей прочности винтам и шайбам им обеспечивают покрытие методом микродугового оксидирования. Винты 31 и шайбы 32 изготавливают, например, из нержавеющей стали 12Х18Н10Т и стали 65Г соответственно, поскольку этот крепеж используют только при монтаже уплотнения и интерцепторов на днище судна. Поскольку в предлагаемом варианте интерцептор и рычаги подвески, а также опора подвески 13 и тяги 12 выполнены из титановых сплавов с целью уменьшения мощности и массы ЭМИМов 26.1, а следовательно, уменьшения их стоимости, то в конструкции предусмотрено несколько узлов гальванической развязки, которые обеспечивают электроизоляцию указанных сборочных единиц от деталей из алюминиево-магниевого сплава. К числу узлов гальваноразвязки относятся карданы 19, узел крепления тяги 12 в опоре подвески 13 и узел крепления опоры подвески 13 на днищевой опоре 14. Последние два узла показаны на фиг.4 и 5, где следующими позициями обозначены: 35.1 - палец; 35.2, 35.3 и 35.4 -электроизоляционные втулка, шайбы и проставыш соответственно, выполненные из стеклотекстолита; 35.5 - винт, препятствующий перемещению пальца 35.1 вдоль оси ДД; 36.1, 36.2 и 36.3 - стеклотекстолитовые электроизоляционные втулки, пластина и планки соответственно; 37 - титановые пластины; 38 и 39 - титановые винты и стопорные планки соответственно.

Поскольку медь и медные сплавы интенсивно препятствуют обрастанию поверхностей, на которые они нанесены, то для предотвращения обрастания цилиндрических поверхностей интерцепторов их целесообразно защитить медным покрытием, которое тонким (до 1 мм) ровным слоем можно нанести методом газодинамического или газотермического напыления.

Управление положением интерцепторов 9 и 10, которые используются для обеспечения оптимальной посадки судна, увеличения скорости хода и умерения вертикальной, килевой и бортовой качки, обеспечивается с помощью системы автоматического управления (САУ), блок-схема которой показана на фиг.7. На блок-схеме следующими позициями обозначены: 40 - источник переменного трехфазного тока напряжением 380 В и частотой 50 Гц; 41 - источник постоянного тока напряжением 27 В; 42 - аккумуляторные батареи с напряжением 24 В; 43 - блок питания САУ; 44 - блок питания электромеханических следящих приводов интерцепторов; 45 - блок датчиков углового положения судна, угловых скоростей судна относительно центра масс (ЦМ), скорости хода, положения валов привода Арнесона в горизонтальной и вертикальной плоскостях; 46 - пульт управления, включающий кнопки задатчиков углового положения судна по крену, курсу и дифференту, задатчиков положения интерцепторов; табло, отображающее текущие и заданные положения интерцепторов, угловое положение судна по трем координатам и угловое положение валов привода Арнесона; вычислитель, обеспечивающий выработку законов управления для блоков управления интерцепторами; 47 и 48 - блоки управления НИ и КИ соответственно, которые обрабатывают сигналы обратной связи от исполнительных механизмов и усиливают по мощности управляющие сигналы, поступающие от вычислителя в пульте управления; 49 - электромеханический исполнительный механизм (ЭМИМ); 50 51 - кинематические узлы НИ и КИ соответственно, преобразующие выдвиг штока ЭМИМ в выдвиги носовых 9 и кормовых 10 интерцепторов.

Крепление связки "уплотнение плюс интерцептор" на днище судна выполняют следующим образом. Указанную связку сначала закрепляют с помощью опор подвески 13 на днищевых опорах 14 (пока не приваренных к днищу), используя детали 36.1, 36.2, 36.3, 37, 38 и 39 (без фиксации винтов 38 стопорными планками 39). Вся эта конструкция устанавливается на днище. При этом уплотнение своим нижним вырезом (вырез на брусе 33.2) должно упереться в вертикальный срез (фиг.3) днищевого листа 4, а днищевая опора 14 (детали 14.1, 14.2 и 14.3) должна плотно прижаться к днищу 5(7). Поскольку при сварке корпуса судна допускаются большие отклонения размеров (до ±10 мм), то высоты МД (фиг.4) в местах приварки двух днищевых опор 14 каждого интерцептора могут отличаться на несколько миллиметров и ось вращения ДД интерцептора не будет параллельна кромке Н днищевого листа 4 (фиг.3). В этом случае проводится подрезка деталей 14.1, 14.2 и 14.3 со стороны днища 7 днищевой опоры, которая имеет большую высоту МД. Подгонка заканчивается, когда обеспечивается параллельность кромки Н и оси вращения ДЦ (в пальцах 35.1 предусмотрено специальное отверстие для технологического стержня, позволяющего контролировать указанную параллельность). Далее конструкция приваривается сначала деталями 14.1, а затем 14.2 и 14.3. При этом продольная ось рычагов подвески 12 с интерцептором и уплотнением поворачивается и уплотнение занимает новое положение относительно кромок П или Н днищевого листа 4. Для фиксации этого нового положения уплотнения 33 используют полимерный состав 52 на базе эпоксидной смолы, например, ЭД-20 с добавкой отвердителя, например полиэтиленполиамина, пластификатора, например дибутилфталата, и наполнителя, например молотого пылевидного кварца или стекловолокна. Полимерный состав 52 соответствующей вязкости подают под давлением через литники 53, которые установлены в отверстия на днище корпуса кормовее стенки 34 редана. Вязкость полимерного состава регулируют путем добавления этилового спирта высшего сорта в количестве до 3% от массы эпоксидной смолы или за счет уменьшения количества наполнителя. Полимерный состав 52 начинает поступать в пространство 54 между стенкой 34 и пластиной 33.1 и полностью заполняет его. После полимеризации (через 0,5-1,5 часа) он жестко фиксирует новое положение уплотнения в зареданном пространстве. Чтобы исключить вытекание полимерного состава через щель над брусом 33.2, в эту щель вставляют стеклотекстолитовую пластину 55 и герметизируют герметиком. Поскольку днище в районе редана имеет угол килеватости α (порядка 10-15°), то подача полимерного состава в пространство 54 продолжается через литник 53 до тех пор, пока состав 52 не станет вытекать через аналогичный литник, расположенный в самой ближней к борту точке (на фиг. не показан). После этого на место литников устанавливаются пробки и вывинчиваются винты 31, которые перед установкой связки "уплотнение плюс интерцептор" были смазаны литолом и поэтому легко вывинчиваются из полимеризованного полимерного состава. Для обеспечения заданного зазора 0,1÷0,5 мм при соединении уплотнения с интерцептором между ними вкладывается пленка соответствующей толщины. После удаления винтов 31 интерцепторы получают возможность выдвигаться вниз с помощью приводов 49.

Далее предлагаемое быстроходное судно используют следующим образом. Запускают главные двигатели и выходят в море. При достижении скорости, при которой интерцепторы становятся эффективными для изменения посадки судна и умерения качки (в случае движения в условиях ветроволновых воздействий), включают комплекс автоматически управляемых интерцепторов. Из вычислителя 46 системы управления на следящие привода (блоки управления 47, 48 плюс ЭМИМы 49) начинают поступать разностные сигналы между заданными или программными значениями углов дифферента и крена и их текущими значениями с учетом соответствующих угловых скоростей. ЭМИМы 49 начинают выдвигать интерцепторы 9 и 10 в положения, при которых указанные сигналы обнуляются и обеспечивают судну движение с максимальным гидродинамическим качеством, соответствующим заданным оборотам главных двигателей и состоянию поверхности моря.

При выдвижении интерцептора вниз в набегающий поток перед ним возникает зона повышенного давления, которая распространяется вперед на величину до 20-25 выдвигов интерцепторов. При этом максимум давления в зависимости от величины выдвига интерцептора составляет 50-60% от величины скоростного напора и находится в районе нижней кромки интерцептора Г. Если между рабочей цилиндрической поверхностью интерцептора и кромкой днищевого листа имеется щель порядка 0,5-1,5 мм, то из-за утечки воды через щель вверх максимум давления падает до уровня 40-45% от величины скоростного напора. В результате снижается эффективность интерцепторов. Кроме того, рабочая поверхность интерцепторов при длительных стоянках начинает обрастать и интенсивно идет процесс электрохимической коррозии вследствие малого расстояния (0,5-1,5 мм) между разными по химической активности металлами - титановыми и алюминиево-магниевыми сплавами. Установка уплотнения 33 позволяет увеличить до 12-15 мм расстояние НГ (фиг.3) между указанными сплавами и существенно (в 10-15 раз) снизить скорость электрохимической коррозии днища корпуса судна. Уменьшение до 0,1-0,5 мм зазора между цилиндрическими поверхностями уплотнения и интерцептора позволяет существенно увеличить гидравлическое сопротивление щели-зазора и уменьшить практически до нуля потерю давления через щель. Уменьшение щели позволяет также снизить скорость обрастания указанных цилиндрических поверхностей и практически полностью исключить при нанесении медного покрытия на интерцептор. Предлагаемая последовательность операций при подгонке и монтаже уплотнения и интерцепторов позволяет в 2-3 раза сократить их сроки, обеспечив высокое качество в отношении равномерности и величины зазора.

Предлагаемые технические решения будут заложены в проектно-конструкторскую документацию по комплексам автоматически управляемых интерцепторов для быстроходных судов проектов 12200 и 14310.

Перечень использованных источников информации

1. Авторское свидетельство СССР №407783, 28.12.1971. Глиссирующее судно. В63В 1/18, опубл. БИ №47 - 10.12.1973.

2. Патент РФ №2108259, 25.03.1996. В63В 1/20. Быстроходное судно. Опубл. БИ №10 - 10.04.1998.

3. Патент РФ №1837522, 28.06.1988. В63В 1/20. Быстроходное судно. Опубл. БИ №03 - 27.01.1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЫСТРОХОДНОЕ СУДНО | 2008 |

|

RU2386567C1 |

| БЫСТРОХОДНОЕ СУДНО | 2007 |

|

RU2355592C1 |

| БЫСТРОХОДНОЕ СУДНО | 2000 |

|

RU2163554C1 |

| БЫСТРОХОДНОЕ СУДНО | 1996 |

|

RU2108258C1 |

| КОРПУС БЫСТРОХОДНОГО СУДНА | 1999 |

|

RU2161105C1 |

| БЫСТРОХОДНОЕ СУДНО | 2000 |

|

RU2163553C1 |

| КОРПУС БЫСТРОХОДНОГО СУДНА | 1999 |

|

RU2153998C1 |

| БЫСТРОХОДНОЕ СУДНО | 2000 |

|

RU2172271C1 |

| БЫСТРОХОДНОЕ СУДНО | 2009 |

|

RU2396180C1 |

| ГЛИССИРУЮЩЕЕ СУДНО | 2002 |

|

RU2212352C1 |

Изобретение относится к области судостроения, а именно к быстроходным судам. Судно со скулообразными обводами и килеватым днищем имеет носовой и/или кормовой реданы, за которыми установлены автоматически управляемые интерцепторы. Интерцепторы с помощью рычагов подвески шарнирно кормовее редана закреплены на днище с возможностью выдвига вниз по дуге за обводы редана. В зареданном пространстве перед каждым интерцептором вплотную к нему и концентрично к его цилиндрической поверхности установлено уплотнение. Уплотнение из металлической пластины и профилированного бруса из электроизоляционного материала и снабжено узлами жесткого разборного соединения с интерцепторами. Крепление уплотнения выполнено полимерным составом, залитым в пространство между вертикальной стенкой редана и пластиной уплотнения. Разборка связки "уплотнение плюс интерцептор" выполняется со стороны интерцептора после полимеризации полимерного состава. Повышается эффективность интерцепторов за счет уменьшения потери давления в зоне торможения набегающего потока воды, уменьшаются скорость обрастания цилиндрической поверхности интерцептора и скорость электрохимической коррозии днища судна. 6 з.п. ф-лы, 7 ил.

1. Быстроходное судно, содержащее корпус со скулообразными обводами и килеватым днищем, с носовым и/или кормовым реданами, за которыми установлены жестко закрепленные на рычагах подвески управляемые интерцепторы с возможностью выдвига их вниз за обводы днищевого листа путем поворота рычагов подвески в днищевых кормовее расположенных опорах, при этом реданы выполнены в виде вертикальной стенки с выступающим за ее нижнюю кромку в сторону кормы днищевым листом, срезанным в плоскости шпангоута или под углом к ней, отличающееся тем, что над выступом днищевого листа и за его срезом перед интерцептором по всему его размаху и высоте, концентрично и вплотную к нему установлено уплотнение, которое снабжено узлами разборного соединения с интерцептором, а жесткая фиксация уплотнения в зареданном пространстве выполнена с помощью полимерного состава, залитого в пространство над выступающей частью днищевого листа между вертикальной стенкой редана и носовой поверхностью уплотнения.

2. Быстроходное судно по п.1, отличающееся тем, что уплотнение выполнено составным и состоит из металлической пластины, изготовленной из металла, из которого выполнен корпус судна, и профилированного бруса, закрепленного на пластине со стороны интерцептора и выполненного из электроизоляционного материала, при этом брус закреплен с помощью винтов, головки которых утоплены в тело бруса и не выступают за пределы вогнутой цилиндрической поверхности уплотнения.

3. Быстроходное судно по п.1, отличающееся тем, что полимерный состав приготовлен на базе эпоксидной смолы с добавкой отвердителя, пластификатора и наполнителя.

4. Быстроходное судно по п.1, отличающееся тем, что на цилиндрическую поверхность интерцептора нанесен ровный слой меди или медного сплава.

5. Быстроходное судно по п.1, отличающееся тем, что корпус судна выполнен из коррозионностойкого алюминиево-магниевого сплава, а интерцепторы - из титановых сплавов.

6. Быстроходное судно по п.1, отличающееся тем, что корпус судна выполнен из судостроительной корпусной стали, а интерцепторы - из коррозионностойкой нержавеющей стали, подвергнутой химическому пассивированию.

7. Быстроходное судно по п.1, отличающееся тем, что каждый интерцептор выполнен в виде трапециевидной или прямоугольной пластины с высотой не более высоты редана, при этом с задней (кормовой) стороны пластины на расстоянии не более половины высоты пластины от ее боковых коротких сторон приварены законцовки, между которыми к ним и к пластине приварены ребро жесткости с поперечными нервюрами и втулки, на которые надеваются и привариваются рычаги подвески, сверху законцовки, ребро жесткости с нервюрами и втулки закрыты П-образным кожухом, имеющим круглые прорези для выхода за его пределы выступающих концов втулок и крепления на них рычагов подвески, при этом кожух приварен к законцовкам по П-образным линиям и к пластине по двум прямым линиям, параллельно расположенным вдоль длинных сторон пластины, а передняя поверхность пластины обработана по радиусу, равному расстоянию от оси вращения рычагов подвески до нижней заостренной кромки пластины интерцептора, кроме того, вдоль боковых коротких сторон пластины интерцептора перед законцовками выполнено по два или три сквозных отверстия под винты для временного жесткого крепления уплотнения к интерцептору.

| БЫСТРОХОДНОЕ СУДНО | 1996 |

|

RU2108259C1 |

| БЫСТРОХОДНОЕ СУДНО | 1997 |

|

RU2127689C1 |

| US 5002004 A, 26.03.1991 | |||

| Способ выделения толуилендиизоцианата из отходов производства | 1978 |

|

SU1264840A3 |

Авторы

Даты

2009-10-10—Публикация

2007-10-25—Подача