Изобретение относится к огнеупорной промышленности, а именно к составам для кладки и сварки алюмосиликатных изделий.

Целью изобретения является повышение термостойкости.

Предлагаемый раствор позволяет получить огнеупорный материал в режиме технологического горения, в котором фазовый состав является однородным с составом алюмосиликатных изделий. Это повышает термостойкость шва за счет отсутствия в нем местных термических расширений и гомогенности фазового состава. Продуктами горения в шве, по данным рентгенофазового анализа, являются высокотемпературные износостойкие алюмохроммагниевокремниевые или алюмокремниевые шпинели, которые по своему составу близки к составу алюмосиликатных огнеупоров.

При горении, происходящем при 900оС, поверхность кирпича размягчается и вступает в химическое и диффузионное взаимодействие со швом, в результате чего образуется керамическая связь.

Предлагаемый в изобретении состав позволяет варьировать составляющие его в зависимости от марки и качества используемого шамота (в зависимости от содержания алюминия в шамотном огнеупоре).

Отмечена возможность кладки футеровки без воды, но при этом прочность шва составляет 60-70% от прочности шва раствора.

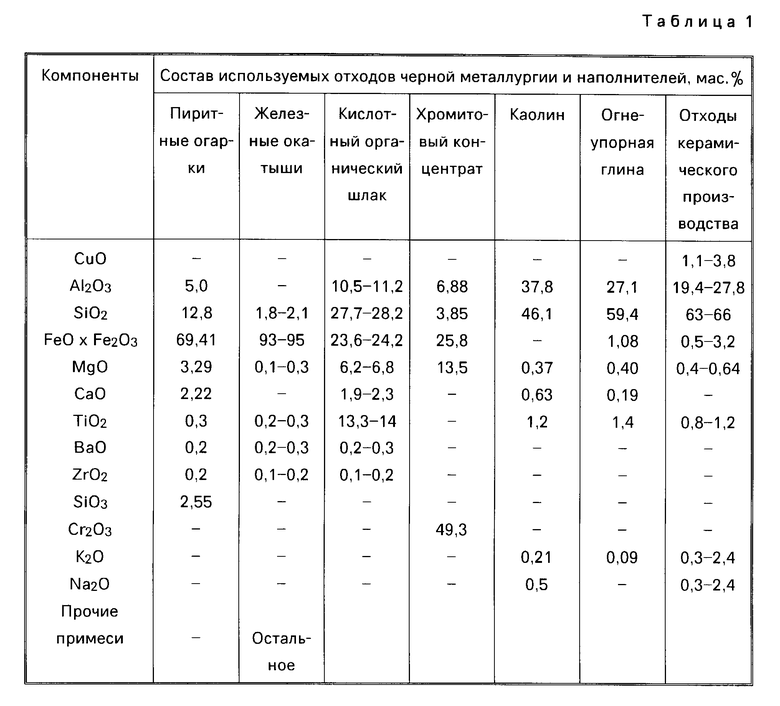

При нагреве футеровки шов, полученный из исходной смеси, воспламеняется при 900оС и сгорает со скоростью 1-2 мм/с. Горение происходит за счет экзотермической реакции между алюминием, который является восстановителем, и смесью оксидов железа в виде отходов черной металлургии и сульфатов алюминия или магния. Состав используемых отходов черной металлургии, кислоты, органических шлаков и наполнителя приведен в табл. 1.

В зоне горения развивается температура 1600-1700оС (определено экспериментально), поверхность алюмосиликата размягчается и вступает в химическое и диффузное взаимодействие с реагирующим швом, в результате чего образуется прочная керамическая связь, дающая эффект "сварки" на микрошвах видно, что граница между швом и кирпичом размыта.

Наличие ТiO2 в составе отходов черной металлургии снижает в процессе СВС вязкость расплавов, что облегчает прохождение ВС-реакции в глубину шва.

Оксиды циркония и бария образуют при нагревании до 700оС эвтектики, снижающие температуру прохождения СВС-реакции. Ориентировочный вид эвтектики: Al2O3 FeO BaO SiO2; Al2O3 FeO ZrO2 SiO2.

При этом в конце реакции благодаря наличию соединений титана и циркония, характеризующихся высокой твердостью, образуется СВС-шов, обладающий такими характеристиками, так прочность и термостойкость.

Эвтектическая система, содержащая оксид бария, способствует образованию прочного связующего огнеупорного шва с огнеупорными алюмосиликатными изделиями.

Следует отметить, что введение оксидов железа в виде отходов в предлагаемый состав способствует образованию высокопрочной муллитовой фазы. Наличие в составе шихты железа приводит также к образованию высокопрочного соединения.

nTi2O3 x m Al2O3 x Fe2O3 X SiO2

Частично восстановленное железо в металлическом виде и в виде низших окислов (FeO) заполняет поры сгоревшей СВС-шихты, что является фактором, повышающим прочность получаемого шва и его термостойкость (7 циклов нагрев-вода). Имеется также суперэффект от применения Fe2O3 и Fe3O4 и сульфата алюминия. От реакции железа и серы Fe+S=FeS2 получается высокотемпературный сульфит железа (FeS2) с температурой плавления 1700оС. За счет этой реакции получают плотные, структурнооднородные до и после сгорания швы. При этом повышается твердость и пластичность швов, что позволяет получить менее хрупкий шов. Кроме того, применение отходов черной металлургии, а не оксида железа (III) позволяет снизить себестоимость раствора для кладки в 2-3 раза.

Введение в смесь сульфата магния или сульфата алюминия зависит от места использования расплава. Так, например, если раствор применяется для футеровки изделий, работающих в кислых средах, то используется Al2(SO4)3, а для основных сред MgSO4.

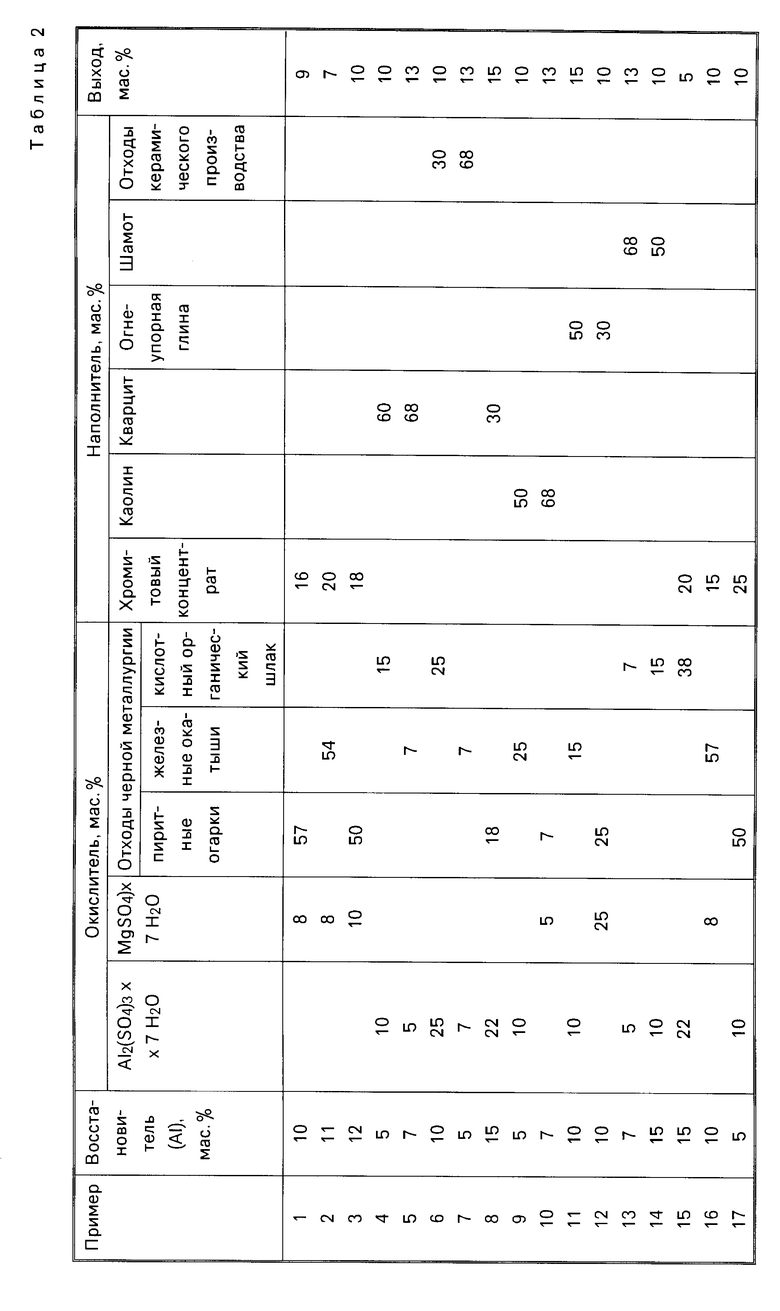

П р и м е р 1. Раствор готовят в следующей последовательности. Растворяют 8 мас. сульфата магния в 9 мас. воды и одновременно перемешивают 16 мас. хромитового концентрата и 57 мас. пиритных огарков, после чего обе смеси соединяют и тщательно перемешивают. К однородной массе добавляют 10 мас. алюминия, например АПВ, и вновь перемешивают. Полученный раствор готов для кладки алюмосиликатных огнеупоров, кладку осуществляют слоем толщиной 3-5 мм. После окончания футеровки огнеупорных изделий начинается ее разогрев.

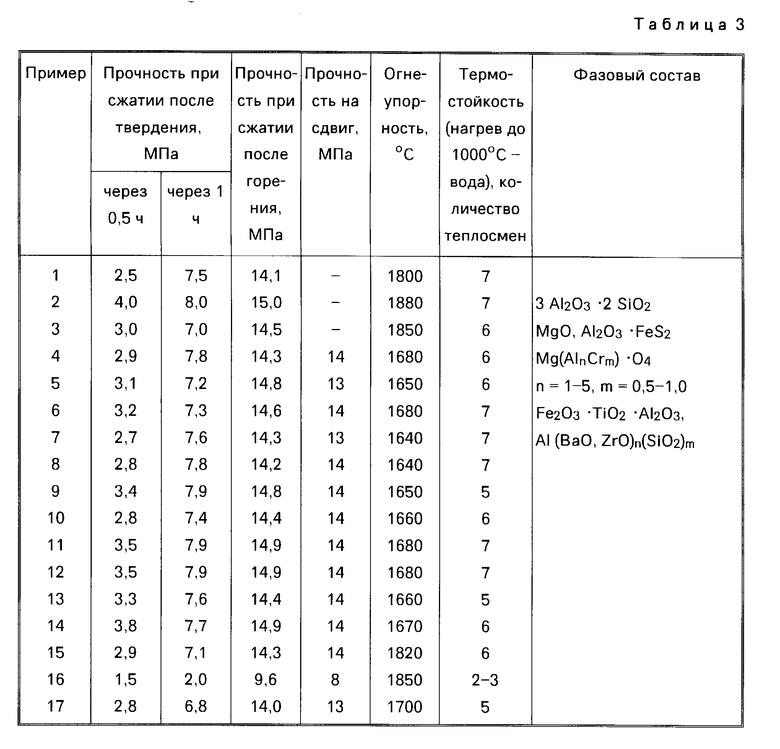

Состав исходного раствора и результаты его испытания после сгорания приведены в табл. 2 и 3.

В других примерах (см. табл. 2) составы готовят аналогично примеру 1, но при других соотношениях компонентов. Результаты их испытаний приведены в табл. 3.

Из табл. 3 видно, что предлагаемый раствор обладает следующими преимуществами: повышенной термостойкостью и относительной дешевизной раствора по сравнению с аналогами. Кроме того, предлагаемое изобретение позволяет получать шов с фазовым составом близким к составу алюмосиликатного огнеупора, что ведет к образованию термостойкой и прочной муллитовой фазы.

Использование состава для кладки алюмосиликатных изделий должно увеличить срок службы футеровки в 1,4-3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ СМЕСЬ И СПОСОБ ЕЕ ЗАТВОРЕНИЯ | 2002 |

|

RU2211200C1 |

| КЛАДОЧНЫЙ РАСТВОР ДЛЯ ФУТЕРОВКИ ВЫСОКОТЕМПЕРАТУРНЫХ АГРЕГАТОВ | 1992 |

|

RU2065426C1 |

| ЭКЗОТЕРМИЧЕСКИЙ ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 1996 |

|

RU2163579C2 |

| Огнеупорный раствор для кладки периклазохромитовых изделий | 1987 |

|

SU1717586A1 |

| СПОСОБ ГОРЯЧЕГО РЕМОНТА ФУТЕРОВКИ КОКСОВЫХ ПЕЧЕЙ И ТЕРМИТНАЯ МАССА ДЛЯ ГОРЯЧЕГО РЕМОНТА ГАММА - 2КС | 2001 |

|

RU2187484C1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ МОНТАЖА И РЕМОНТА ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2497779C1 |

| Способ получения огнеупорного углеродсодержащего материала | 2021 |

|

RU2776253C1 |

| Огнеупорная смесь для футеровочных и ремонтных работ тепловых агрегатов | 2023 |

|

RU2813865C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ ОГНЕУПОРОВ, СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА РАБОЧИХ ПОВЕРХНОСТЯХ ТЕПЛОВЫХ АГРЕГАТОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫХ АГРЕГАТОВ | 2003 |

|

RU2231512C1 |

| Огнеупорный мертель | 1990 |

|

SU1742262A1 |

Использование: изобретение относится к огнеупорной промышленности и предназначен для кладки и сварки алюмосиликатных изделий. Сущность изобретения: раствор для сварки алюмосиликатных изделий содержит 5-15 мас.% восстановителя - алюминия, 5-25% сульфата магния или алюминия и 7-57 мас.% отходов черной металлургии: пиритных огарков, железных окатышей или органических шлаков сварочных электродов в качестве окислителя, 16-68 мас.% наполнителя из группы: хромистый концентрат, каолин, кварцит, огнеупорная глина, шамот, отходы керамического производства, 7-15 мас.%воды. 3 табл.

РАСТВОР ДЛЯ СВАРКИ АЛЮМОСИЛИКАТНЫХ ИЗДЕЛИЙ, содержащий экзотермическую смесь, включающую восстановитель алюминий, окислитель сульфат металла, оксидный наполнитель и воду, отличающийся тем, что, с целью повышения термостойкости, он содержит в качестве окислителя сульфат алюминия или магния, дополнительно отходы черной металлургии: пиритные огарки или железные окатыши, или органические шлаки сварочных электродов, а в качестве наполнителя

компонент из группы: хромитовый концентрат, каолин, кварцит, огнеупорная глина, шамот, отходы керамического производства, при следующем соотношении компонентов, мас.

Алюминий 5 15

Сульфат магния или алюминия 5 25

Отходы черной металлургии или органические шлаки сварочных электродов 7 57

Наполнитель 16 68

Вода 7 15

причем при использовании в качестве наполнителя хромитового концентрата его содержание составляет 16 20 мас.

| Авторское свидетельство СССР N 1693859, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1996-04-10—Публикация

1990-11-19—Подача