Изобретение относится к области металлургии, к способам производства горячекатаной стали с высокими вытяжными свойствами для холодной штамповки, и может быть использовано при изготовлении сталей, применяемых в автомобилестроении.

В последнее время, кроме требований обеспечения высокой штампуемости, все больше предъявляются требования к повышенному уровню прочности, в частности, в результате упрочнения при сушке лакокрасочных покрытий на готовых деталях - ВН-эффекта (bake-hardening effect). При этом в зависимости от оборудования конкретных заводов подбирается определенная система легирования стали и остальные технологические параметры производства. Очень важно выбрать оптимальный химический состав стали и другие технологические параметры, чтобы обеспечить наиболее высокий комплекс свойств стали при ее минимальной стоимости.

Известен способ производства тонколистовой горячекатаной стали, включающий горячую прокатку полос, охлаждение до температуры смотки со скоростью 9÷13°С/с, смотку, травление при 60÷80°С, дрессировку с относительным обжатием 0,5÷1,0%, при этом при содержании в стали углерода в пределах 0,01÷0,1% температуру конца прокатки принимают равной 780÷800°С (Патент РФ №2164248, МПК С21D 8/04, 20.03.2001).

Изготовленная по известному способу сталь не имеет склонности к ВН-эффекту.

Известен способ производства полос из малоуглеродистой горячекатаной стали, включающий нагрев до температуры отжига 700÷740°С, выдержку в течение 24÷95 с, охлаждение до 460÷500°С со скоростью 9,4÷36°С/с, оцинкование.

Способ направлен на предотвращение снижения комплекса механических свойств (σв=49 кг/мм2, σт=35 кг/мм2, δ4=38-40%) при нанесении цинкового покрытия (Патент РФ №2187561, МПК С21D 8/04, 20.08.2002).

Недостаток указанного способа заключается в том, что использование его для сталей определенного химического состава не обеспечивает удовлетворительную штампуемость и требуемую величину ВН-эффекта.

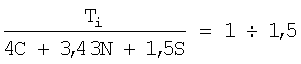

Известен способ производства горячекатаных полос, включающий выплавку сверхнизкоуглеродистой стали с примесями серы и азота, легированную титаном, в которой элементы удовлетворяют соотношению

горячую прокатку, которую завершают при 885÷915°С, охлаждение полос до 685÷715°С и последующую дрессировку с обжатием 0,8÷1,2%. Задача, решаемая изобретением, состоит в повышении стабильности механических свойств и увеличении выхода годного до 99,4÷99,9% (Патент РФ №2202630, МПК C21D 8/04, 20.04.2003 - прототип).

Изготовленная по известному способу сталь не имеет склонности к ВН-эффекту.

Задачей данного изобретения является оптимизация химического состава и других технологических параметров производства горячекатаной стали с обеспечением технического результата в виде повышения склонности к ВН-эффекту при сохранении высокой штампуемости.

Технический результат достигается тем, что в известном способе производства горячекатаной стали для холодной штамповки, включающем выплавку низкоуглеродистой стали, разливку, горячую прокатку, смотку полос в рулоны, согласно изобретению, выплавляют сталь, содержащую компоненты в следующем соотношении, мас.%:

углерод 0,002÷0,015

кремний 0,005÷0,050

марганец 0,05÷1,0

фосфор 0,005÷0,09

сера 0,003÷0,020

алюминий 0,02÷0,07

азот 0,002÷0,007

титан 0,0005÷0,040

ниобий не более 0,060

железо и неизбежные примеси остальное,

при выполнении следующих условий:

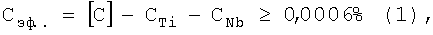

где Сэф. - эффективное содержание углерода, не связанного титаном или ниобием;

[С] - общее содержание углерода в стали;

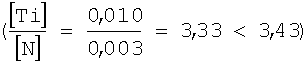

CTi - содержание углерода, связанного титаном: при отношении содержания титана [Ti] к содержанию [N][Ti]/[N]<3,43 СTi=0 при [Ti]/[N]≥3,43 СTi=([Ti]-3,43N)/4;

СNb - содержание углерода, связанного ниобием, СNb=Nb/7,74;

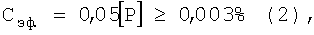

где [Р] - содержание фосфора в стали,

а после смотки при необходимости проводят травление и/или дрессировку, а также тем, что при необходимости после травления проводят термическую обработку и нанесение покрытия.

Сущность изобретения сводится к следующему.

Для обеспечения высокой штампуемости и определенной величины ВН-эффекта необходимо содержание в феррите свободного углерода 6÷20 ppm. Выполнение условия (1) Сэф.=[С]-СTi-СNb≥0,0006% обязательно для того, чтобы перед началом охлаждения смотанного рулона углерод в количестве, равном Сэф., присутствовал в твердом растворе. При медленном охлаждении часть этого углерода может выделиться в виде цементита. Чтобы этого не произошло, необходимо выполнение условия (2) Сэф.+0,05[Р]≥0,003%, смысл которого сводится к следующему. Легирование стали фосфором, который снижает скорость диффузии углерода, способствует его сохранению в твердом растворе в количестве, достаточном для проявления ВН-эффекта. С увеличением содержания углерода в твердом растворе перед началом охлаждения (Сэф.) снижается минимально необходимое содержание фосфора, обеспечивающее сохранение углерода в твердом растворе. При значении Сэф.≥0,00275% ВН-эффект может быть получен и при минимальном содержании фосфора 0,005%, хотя при увеличении содержания фосфора величина ВН-эффекта увеличивается. При значении Сэф.<0,00275% для обеспечения ВН-эффекта легирование фосфором обязательно, тем в большей степени, чем ниже Сэф. (в соответствии с уравнением (2)). CTi - содержание углерода, связанного титаном: при отношении содержания титана [Ti] к содержанию [N] [Ti]/[N]<3,43 СTi=0, так как весь титан будет израсходован на связывание азота, при [Ti]/[N]≥3,43 углерод может быть связан тем количеством титана, которое останется после связывания азота CTi=([Ti]-3,43N)/4 (на связывание азота будет израсходовано титана в количестве 3,43N). При этом ВН-эффект будет обеспечен и в горячекатаном состоянии и после нанесения покрытия, например цинкового.

Ограничение нижнего предела содержания углерода связано с тем, что при дальнейшем уменьшении содержания углерода снижается склонность к ВН-эффекту. Нижний предел содержания фосфора, серы, кремния, марганца и азота в стали определяется возможностями существующих на сегодняшний день сталеплавильных технологий. Дальнейшее снижение содержания этих элементов не вызывает существенного улучшения потребительских свойств, но приводит к существенному удорожанию металлопродукции.

Увеличение содержания углерода, азота, серы, кремния, марганца, алюминия, а также фосфора выше верхних пределов формулы изобретения приводит к ухудшению штампуемости.

Минимальное содержание алюминия в стали определяется необходимостью связывания азота в нитрид алюминия и предотвращение склонности к естественному старению.

Минимальное содержание титана определяется требованием выделения некоторого количества азота в виде нитрида титана. Увеличение содержания титана и ниобия выше верхнего предела, ломимо отрицательного влияния на штампуемость, снижения величины ВН-эффекта приводит к удорожанию стали.

Примеры конкретного выполнения способа.

Четыре плавки низкоуглеродистых сталей были выплавлены в 300-тонном конвертере ОАО «Северсталь» и разлиты на установке непрерывной разливки в слябы сечением 250×1290 мм. Горячую прокатку слябов на полосы толщиной 2,0 мм проводили на стане «2000». Температура конца прокатки составляла 850÷890°С. Полосы после душирования сматывали в рулоны при температуре 560÷700°С. Полосы трех плавок (варианты 1, 3, 4) после охлаждения подвергали травлению и дрессировке, полосы одной плавки (вариант 2) - травлению, термической обработке и нанесению цинкового покрытия в агрегате цинкования, далее дрессировке. Температура отжига в агрегате цинкования составляла 700÷750°С, далее следовало охлаждение со скоростью 10°С/с до температуры цинкования 450°С, после цинкования полосы охлаждали на воздухе. После дрессировки со степенью обжатия 1,0±0,2% проводили комплексные механические испытания проката с определением величины ВН-эффекта.

Вариант 1 - сталь, содержащая 0,008% углерода, 0,010% кремния, 0,18% марганца, 0,011% фосфора, 0,012% серы, 0,04% алюминия, 0,005% азота, 0,02% титана, 0,03% ниобия, железо и неизбежные примеси остальное, при этом выражение Сэф.=[С]-СTi-СNb=0,008-0,0007-0,0039=0,0034%>0,0006%, то есть соответствует формуле изобретения; выражение Сэф.+0,05[Р]=0,0034+0,00055=0,00395%>0,003% также соответствует формуле изобретения (вариант полностью соответствовал п.1 формулы изобретения).

Вариант 2 - сталь, содержащая 0,004% углерода, 0,013% кремния, 0,58% марганца, 0,050% фосфора, 0,009% серы, 0,02% алюминия, 0,003% азота, 0,01% титана, 0,025% ниобия, железо и неизбежные примеси остальное, при этом выражение Сэф.=[С]-СTi-СNb=0,004-0,0032=0,0008%>0,0006%, то есть соответствует формуле изобретения

CTi=0, т.к.

выражение Сэф.+0,05[Р]=0,0008+0,0025=0,0033%>0,003% также соответствует формуле изобретения (вариант полностью соответствовал п.п.1, 2 формулы изобретения).

Вариант 3 - сталь, содержащая 0,006% углерода, 0,011% кремния, 0,15% марганца, 0,015% фосфора, 0,006% серы, 0,04% алюминия, 0,04% ниобия, 0,002% азота, железо и неизбежные примеси остальное, при этом выражение Сэф.=[С]-СTi-СNb=0,006-0,0052=0,0008%>0,0006%, то есть соответствует формуле изобретения (СTi=0, так как сталь не содержит титан); выражение Сэф.+0,05[Р]=0,0008+0,00075=0,00155%<0,003%, то есть не соответствует формуле изобретения (вариант не соответствует формуле изобретения по значению выражения (2)).

Вариант 4 - сталь, содержащая 0,006% углерода, 0,013% кремния, 0,15% марганца, 0,060% фосфора, 0,007% серы, 0,05% алюминия, 0,015% титана, 0,042% ниобия, 0,004% азота, железо и неизбежные примеси остальное, при этом выражение Сэф.=[С]-СTi-СNb=0,006-0,00032-0,0054=0,00028%<0,0006%, то есть не соответствует формуле изобретения; выражение Сэф.+0,05[Р]=0,00028+0,003=0,00328%>0,003%, то есть соответствует формуле изобретения (вариант не соответствует формуле изобретения по значению выражения (1)).

Механические испытания образцов холоднокатаного проката из стали указанных плавок проводили на электромеханической испытательной машине INSTRON-1185. Размеры образца составляли 20×120 мм.

Испытания проводили в полуавтоматическом режиме с тензометром продольной деформации (база тензометра 12,5 мм). Скорость растяжения составляла 10 мм/мин.

В случае кривых растяжения без физического предела текучести величину предела текучести определяли по показаниям тензометра с учетом линейного участка диаграммы растяжения (кроме этого, для контроля использовали анализ машинной диаграммы растяжения).

Для образцов шириной 20 мм относительное удлинение δ4 определяли на базе 80 мм (A80).

Испытания для определения упрочнения стали при сушке лакокрасочного покрытия (ВН-эффект) проводили в следующей последовательности:

1) образцы растягивали до величины деформации 2%, которую определяли по экстензометру (база 26 мм); при этом определяли σ2 - напряжение при деформации 2%;

2) образцы помещали в печь, нагретую до температуры 170±10°С, и выдерживали в течение 20 минут;

3) образцы испытывали на растяжение, определяя величину ВН-эффекта как разницу между пределом текучести σт (ВН) и σ2.

Результаты механических испытаний приведены в таблице. Определяли основные механические характеристики: предел текучести σт, временное сопротивление σb, относительное удлинение δ4. Критерием обеспечения требуемой штампуемости считали получение значения относительного удлинения не менее 35%. При этом стремились обеспечить величину ВН-эффекта не менее 40 Н/мм2.

Результаты механических испытаний сталей, полученных по использованным вариантам

Н/мм2

Н/мм2

Н/мм2

Для стали по вариантам 1 и 2 получены требуемые показатели штампуемости и величины ВН-эффекта. При этом прочностные характеристики для варианта 2 получены выше, а значение δ4 ниже из-за влияния цинкового покрытия и более высокого содержания фосфора и марганца. Для варианта 3, несмотря на присутствие свободного углерода в твердом растворе перед началом охлаждения смотанного рулона, из-за низкого содержания фосфора углерод выделяется при охлаждении в виде цементита, что приводит к отсутствию склонности стали к ВН-эффекту. Для варианта 4 из-за невыполнения условия (1) еще до начала охлаждения основная часть углерода оказывается связанной в карбид ниобия или титана, что приводит к отсутствию ВН-эффекта. Таким образом, только горячекатаная сталь, полученная по вариантам 1 и 2, соответствующим формуле изобретения, имеет высокие показатели штампуемости и величины ВН-эффекта.

То есть использование настоящего изобретения существенно повышает величину ВН-эффекта стали при сохранении высокой штампуемости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2307175C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2313583C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2313584C2 |

| Способ производства горячекатаного травленого проката | 2023 |

|

RU2799195C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2006 |

|

RU2330887C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2433192C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2445380C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2017 |

|

RU2645622C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2361930C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСОВОГО ПРОКАТА ИЗ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ПОСЛЕДУЮЩЕЙ ШТАМПОВКИ | 2002 |

|

RU2212456C1 |

Изобретение относится к области металлургии и может быть использовано при изготовлении сталей, применяемых в автомобилестроении. Техническим результатом изобретения является повышение склонности к ВН-эффекту при сохранении высокой штампуемости. Технический результат достигается тем, что выплавляют сталь, содержащую компоненты в следующем соотношении, мас.%: углерод 0,002-0,015, кремний 0,005-0,050, марганец 0,05-1,0, фосфор 0,005-0,09, сера 0,003-0,020, алюминий 0,02-0,07, азот 0,002-0,007, титан 0,0005-0,040, ниобий не более 0,060, железо и неизбежные примеси остальное, при выполнении следующих условий: Сэф.=[С]-СTi-CNb≥0,0006%, где Сэф. - эффективное содержание углерода, не связанного титаном или ниобием, [С] - общее содержание углерода в стали, СTi - содержание углерода, связанного титаном, при отношении содержания титана [Ti] к содержанию азота [N] [Ti]/[N]<3,43 СTi=0, при [Ti]/[N]≥3,43 СTi={[Ti]-3,43N}/4; СNb - содержание углерода, связанного ниобием, CNb=Nb/7,74; Cэф.+0,05[P]≥0,003%, где [Р] - содержание фосфора в стали, ведут разливку стали, горячую прокатку, смотку полос в рулоны, а после смотки при необходимости проводят травление и/или дрессировку и при необходимости после травления проводят термическую обработку и нанесение покрытия. 1 з.п. ф-лы, 1 табл.

при выполнении условий

Cэф.=[C]-CTi-CNb≥0,0006% и Cэф.+0,05[P]≥0,003%,

где Сэф. - эффективное содержание углерода, не связанного титаном или ниобием,

[С] - общее содержание углерода в стали,

СTi - содержание углерода, связанного титаном, причем СTi=0 при [Ti]/[N]<3,43 и СTi=([Ti]-3,43N)/4 при [Ti]/[N]≥3,43,

CNb - содержание углерода, связанного ниобием, СNb=Nb/7,74,

[Р] - содержание фосфора в стали, а после смотки полосы, при необходимости, проводят травление и/или дрессировку.

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС | 2001 |

|

RU2202630C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2004 |

|

RU2255989C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2212469C1 |

| СТАЛЬ ДЛЯ ЭМАЛИРОВАНИЯ И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2000 |

|

RU2164544C1 |

Авторы

Даты

2007-12-27—Публикация

2006-01-24—Подача