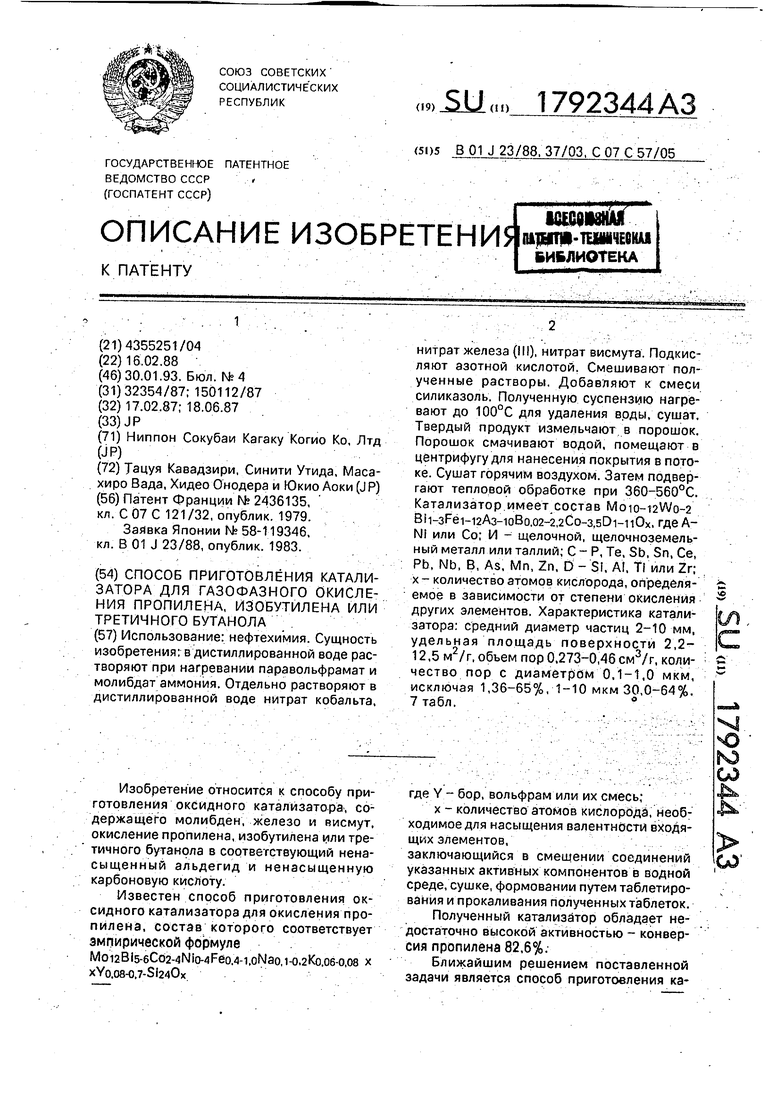

Изобретение относится к способу приготовления оксидного катализатора, содержащего молибден/железо и висмут, окисление пропилена, изобутилена или третичного бутанрла в соответствующий ненасыщенный альдегид и ненасыщенную карбоновую кислоту.

Известен спрсоб приготовления оксидного катализатора для окисления пропилена, состав которого соответствует эмпирической формуле

Moi2Bi5-6C62-4Nio4Feo.4-1.oNao, 1-0,.06-0,08 X xYo.08-0,7-Sl240x

где Y - бор, вольфрам или их смесь;

х - количество атомов кислорода, необходимое для насыщения валентности входящих элементов, ...... заключающийся в смещении соединений указанных активных компонентов в водной среде, сушке, формовании путем таблетиро- вания и прокаливания полученных таблеток.

Полученный катализатор обладает недостаточно высокой активностью - конверсия пропилена 82,6%.

Ближайшим решением поставленной задачи является способ приготовления каО5

тализатора для окисления пропилена, состав которого соответствует эмпирической формуле

M02-12Wo-1oBioj-1oA2-2oBo,005-3,oCo-4DQ,5-1,50x

где А-никель и/или кобальт;

В - элемент, выбранной из группы, включающейМелочной .металл, щелочноземельный металл, таллий;

С - фрслфор, , бор или мышьяк;

D - креШйА,§ 1 |ин|1й и/или титан;

х - количество атомов кислорода, определяемое в зависимости от степени окисления других элементов, заключающийся в смещении водных растворов солей активных компонентов, сушке, формовании и прокаливании.

К недостаткам известного способа следует отнести получение катализатора с не- достаточно высокой активностью и сроком службы - конверсия пропилена 90%.

Цель изобретения - получение катализатора с повышенной активностью и увеличенным сроком службы.

Указанная цель, согласно изобретению, достигается описываемым способом приготовления катализатора для окисления пропилена, изобутилена или третичного бутанола, состав которого соответствует эм- лирической формуле

MoaWbBicFedAeBfCgDhOx, где А - никель или кобальт:

В - элемент, выбранный из группы, включающей щелочной металл, щелочнозе- мельный металл и таллий; -

С - элемент, выбранный из группы, содержащей фосфор, теллур, сурьму, олово, церий, свинец, ниобий, бор, мышьяк, марганец и цинк;. ..

D - элемент, выбранный из группы, включающей кр емний, алюминий, титан и цирконий

а 10-12

.

..

,02-2,2.

,5

n i-ii:

х - количество атомов кислорода, определяемое в зависимости от степени окисления других элементов,

заключающимся в получении суспензии или шлама, содержащего активные компоненты, сушке, формовании путем загрузки необожженного порошка катализатора в центробежное устройство покрытия в потоке для формования частиц средним диаметром 2-20 мм и прокаливании при 360-560°С до получения катализатора, имеющего удельную площадь поверхности 2,2- 12,5 м2/г, объем пор 0,273-0,46 см3/г и распределение пор по диаметру в диапазонах 0,1-1 мкм, исключая 1,36-65% и 1-10 мкм 30-64%; . .

Отличительным признаком настоящего способа являются определенные условия формования, позволяющие получить катализатор с указанными характеристиками.

Одним из важных условий является тщательно сбалансированное наличие пор диаметром 1-10 мкм и пор диаметром 0,1-1 мкм (включительно). Катализаторы для реакции окисления пропилена проявляют рабочие характеристики, усиленные по избирательности катализатора и его активности при наличии распределения диаметров пор, в котором объем пор, имеющих диаметры 0,1- 1 мкм, составляет 36-65% в пересчете на совокупный объем пор, а объем пор диаметром 1-10 мкм - 30-64% в пересчете на совокупный объем пор. С другой стороны, одним из важных условий для обеспечения, рабочих характеристик катализаторов, используемых для реакции окисления изобутилена или третичного бутанола, является то, что доля объема пор диаметром 1 -10 мкм должна быть больше доли объема пор диаметром 0,1-1 мкм.

В общем случае, поры меньшего диаметра вносят больший вклад в площадь поверхности и объем пор. Однако в катализаторе, содержащем Mo, Fe и Bi и предназначенном для окисления пропилена, изобутилена или третичного бутанола согласно настоящему изобретению, просто большая доля более мелких пор, т.е. имеющих диаметр 0,1-1 мкм, недостаточна для обеспечения указанной активности и избирательности, и необходима также довольно большая доля более крупных пор, т.е. имеющих диаметры 1-10 мкм.

Путем формования необожженного порошкового материала катализатора в эиде гранул, имеющих средний диаметр 2-10 мм. с помощью центробежного устройства покрытия в потоке, проявляющий указанные физические характеристики катализатор, согласно изобретению, может быть получен с обеспечением очень высокой воспроизводимости в сравнении с обычными методами формования.

Катализаторы, сформованные с помощью центробежного устройства покрытия в потоке, характеризуются узким распределением размеров частиц, а поскольку указанные катализаторы являются измельченными или сферическими, то катализэторы имеют высокую механическую прочность, ведут к малым потерям давления и обладают высокой износостойкостью, позволяя облегчить заполнение реактора и выгрузку из него.

Катализатор, согласно изобретению, может использоваться при разбавлении его инертным носителем или удержании на инертном носителе в зависимости 6т конкретного употребления. При формировании частиц предпочтительно использовать в качестве ядра гранулы, полученные предварительным формованием порошка самого катализатора до размера, раз в 10 более крупного, чем размер порошкового матери- ала. Естественно, инертный носитель также может использоваться в качестве такого ядра. Примеры инертного носителя включают карбид кремния, диоксид кремния, альфа- глинозем и другие огнеупорные материалы. Что касается порошкового катализатора для наращиваемого по диаметру чистицы покрытия, то предпочтительно предварительно, довести его размер не крупнее 100 . меш (0,15 мм).

Для получения катализатора, имеющего удельную площадь поверхности, обьем и распределение диаметров пор, определяемые изобретением, с хорошей воспроизводимостью, возможно добавлять, к примеру, поливиниловый спирт, стеариновую кислоту и т.п., к частицам материала во время получения порошкового катализатора, или добавлять к порошковому катализатору во время формования. Например, в случае, когда необходимо добиться меньшей степени порошковой измельченное™, можно добавлять стекловолокно или нитевидные кристаллы. В качестве связующего для порошка можно использовать также воду, целлюлозу, нитрат аммония, графит, крахмал и т.п. Могут использоваться, кроме того, органические растворители, такие как спирт, ацетон и т.п.

Каталитическое газофазное окисление с использованием катализатора, согласно изобретению, проводят введением смесе- вого газа, состоящего из. 1,0-10 об. % оле- фина или третичного бутанола, 3-20 об. % молекулярного кислорода, 0-60 об. % паров воды и 20-80 об. % инертного газа, такого как азот, углекислый газ и т.п. на катализатор при температуре 250-450°С под давлением от атмосферного до .10 атм и при объемном расходе 300-7000 (станд. температура и давление).

Нижеследующие примеры и сопоставиельные примеры иллюстрируют изобретение. В материалах заявки показатели конверсии, избирательности и общего выхода в одном потоке определяют, соответственно, следующим образом. Конверсия (моль. %) число молей прореагировавшего 5пропилена,

изобутилена или третичного бута- нола:,.... ..; . .,.,-. ;...,, У.1ДО

число молей загруженного пропилена,

10 изобутилена или третичного бутанола

Избирательность (мол. %) число молей .полученного акролеина и акриловой кисло- 15 ты или метакролеина и мета-: криловой кислоты 100

число молей прореагировавше-; го пропилена,

изобутилена или третичного бу- 20 танола.......

Общий выход в одном потоке (моль. %)

число молей полученного акро- леина и акриловой кислоты 25 или метакролеииа и метакриловой кислотых 100

число молей загруженного пропилена, :

изобутилена, изобутилена 30 или третичного спирта

Пример I. Получение суспензии каталитического материала/ В ходе нагревания при перемешивании 4500 мл дистиллированной воды добавляют 35 и растворяют в ней 3186 г молибдата аммония и 972 г паравольфрамата аммония. Отдельно готовят соответственно раствор 2100 г нитрата кобальта в 400 мл дистиллированной воды, раствор 729 г нитрата желе- 0 за (III) в 600 мл дистиллированной, аоды, и раствор 876 г нитрата висмута в 800 мл дистиллированной воды, подкисленной добавлением 180 мл концентрированной азотной кислоты, и смесь этих трех нитратных рас- 5 творов добавляют к указанному водному раствору, содержащему м олибдат аммония и паравольфраматаммбнйя. Затем добавляют жидкость, полученную растворением 732 г силиказоля, содержащего 20 мае. % диок- 5 сида кремния и 6,06 г гидроксида калия в 450 мл дистиллированной воды, и перемешивают с получением суспензий (эта суспензия именуется суспензией-А).

Пример 1-1 (метод центробежного 0 покрытия в потоке).

Суспензию-А нагревают при перемешивании до 100°С для удаления воды с последующим высушиванием при 100°С для получения ее в твердообразном виде. По- лученный таким образом твердый продукт

измельчают в порошок с размером частиц около 100 меш. Затем при использовании воды в качестве вяжущего средства порошок помещают в центрифугу для нанесения покрытия в потоке, где его подвергают воз- действию потока горячего воздуха с температурой 90°С, образуя материал в виде частиц со средним диаметром 5 мм. Эти частицы сушат в течение 12 ч при 120°С, затем подвергают тепловой обработке в течение б ч воздействием потока горячего воздуха при 450°С с получением катализатора (1-1) Этот катализатор окисления имеет элементарный состав Co4BiiFeiW2MoioSii,35Ko.060x.

П р и м е р ы 1-2-1 и I-2-2 (метод табле- тирования). .... ; - ;. ... : /

Суспензмю-А получают тем же путем, что и выше, и ее упаривают при перемешивании в условиях нагрева для затвердева- ния. Затем результирующее твердое вещество в виде блока сушат в сушилке,в токе воздуха при 200°С в течение 12 ч. Высушенный блок размалывают до размерйне крупнее 100 меш (0,15 мм). этому размоло- тому порошку добавляют 2 мае. % углерод- :;ного порошка .и результирующую ;смесь формуют в виде таблеток диаметром 5 мм и высотой 5 мм. Таблетки обжиганэт в токе воздуха при 450°С в течение 6 ч с получени- ем катализатора (1-2-1). Затем ту же процедуру повторяют с получением катализатора

0-2-2). ; V.: д . - . . :

Примеры i-3-1 и I-3-2 (экструзмонный метод),..../.

Суспёнзию-А получают тем же. путем, что и выше, и загущают ее до получения экструдируемого материала, и экструдиру- ют с образобанйём экструдата Диаметром 5 мм и высотой 5 мм. Экструдаты сушат 12ч при 120°С и обжигают в токе воздуха при 450°С в течение 6 ч с получением катализатора 0-3-1). Затем туже процедуру повторяют с получением катализатора (I-3-2).

Пример I-4 (метод мальмеризации).

Суспензию-А получают тем же путем, что и выше, и ее обрабатывают воздействием подаваемого извне тепла для загущения с получением землеподобного продукта, 40 мае. % которого рассеивается при обжи- re при 500°С (т.е. содержание сухого вещества в нем составляет 60 мае. %). Этот продукт зкетрудируют, экструдаты подвергают мзльмеризации с образованием эллипсоидов шириной 3 мм и длиной 5 мм.. Эллипсоиды сушат 12 ч при 120°С и обжигают в токе воздуха при 450°С б ч с получением катализатором (1-4-1).

П р и м е р ы I-5 (метод окатышеобразо- вания).

Суспензию-А получают тем же путем, что и выше, и ее упаривают при перемешивании и нагреве для затвердевания. Результирующее твердое вещество размалывают до 100 меш (0,15 мм) с получением порошка. Его формуют в виде сферических частиц средним диаметром 5 мм с применением окатышеобразующей машины и нагретого воздуха при 80°С и дистиллированной воды в качестве связующего. Частицы сушат 12 ч при 120°С. затем обжигают в токе воздуха при 450°С в течение 6 ч с получением катализатора (I-5).

Примеры I-6 (метод формования шариков)..

Суспензию-А получают тем же путем, что и выше, и ее обрабатывают подачей извне тепла для загущения и образования землеподобного продукта, 45 мае. % которого рассеивают при обжиге при 500°С (т.е. содержание сухого вещества составляет 55 мае. %). Этот продукт формуют в виде шариков средним диаметром 5 мм с исполь- зованием обычной машины формования шариков. Результирующий сферический продукт сушат 12 ч при 120°С, затем обжигают в токе воздуха при 450°С в течение 6ч с получением катализатора (I-6).

Испытания в условиях реакции.

Катализаторы 1-1-1-6, полученные в при- веденных примерах (1500 Мл каждого) загружают, соответственно, в стальные трубчатые реакторы внутренним диаметром 25,4 мм, и в них вводят смесевой газ, состоящий из 7 об. % пропилена, 12,6 об. % кислорода, 10 об. % паров, воды и 70,4 об. % азота, для проведения реакций каталитического газофазного окисления пропилена при реакционной температуре 310°С и времени контактирования 2,25 с.

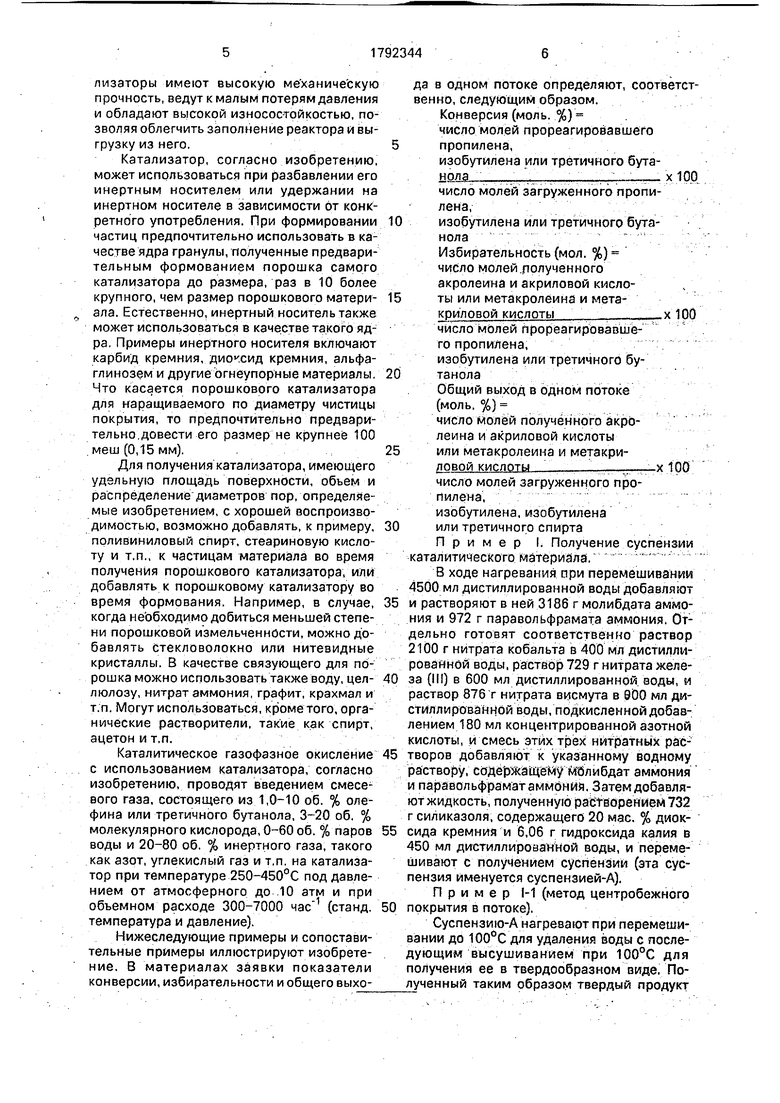

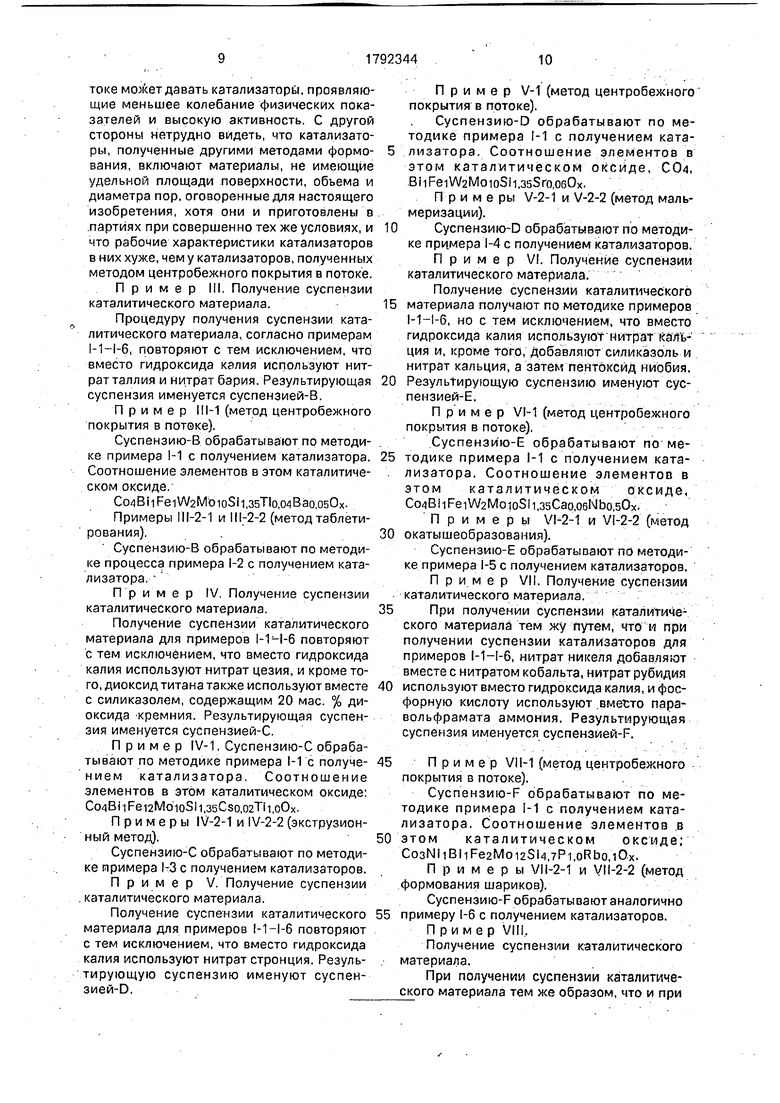

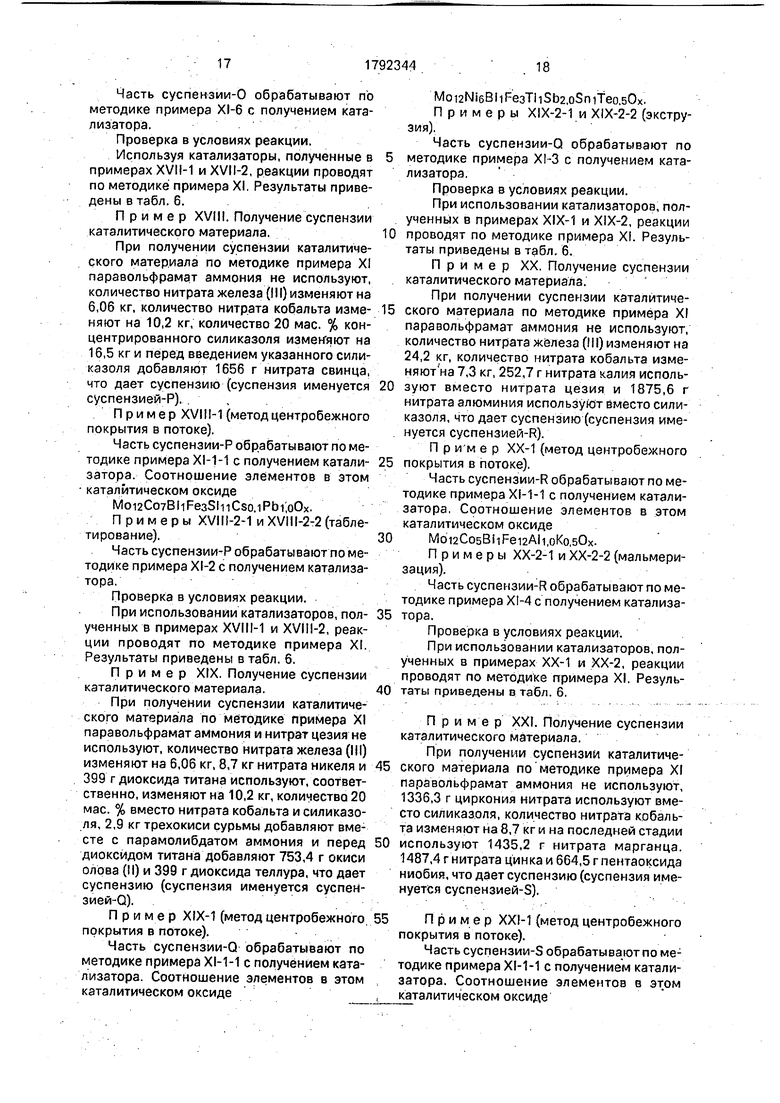

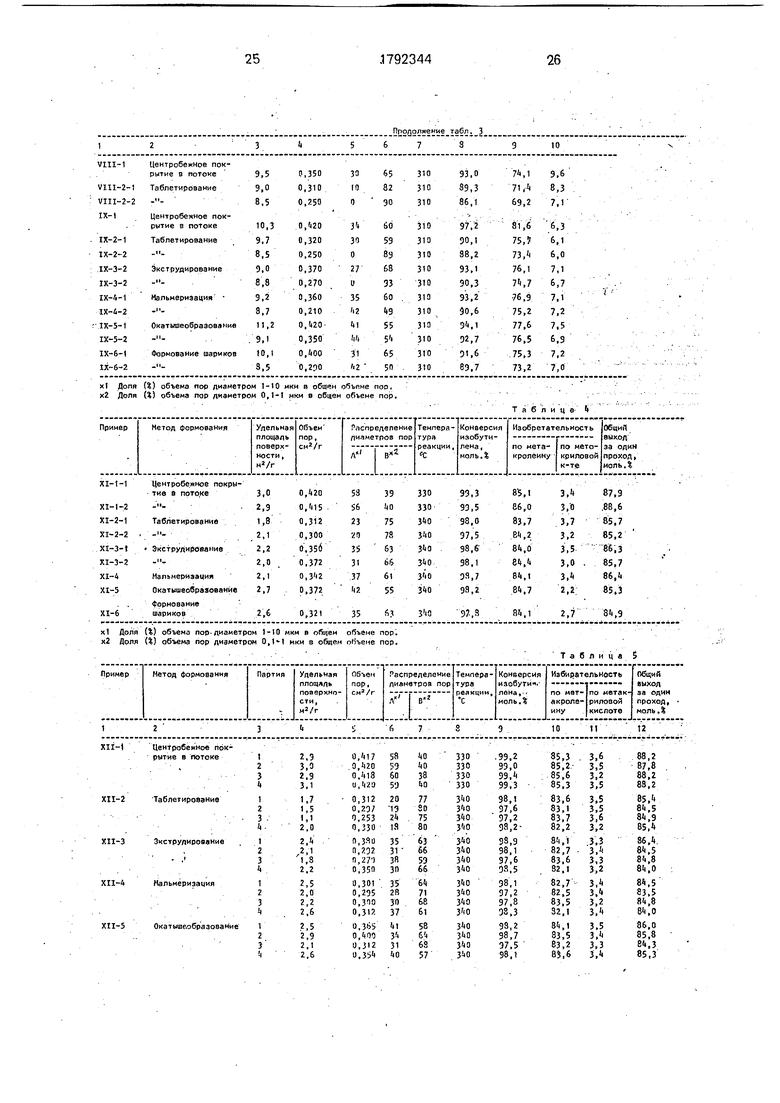

Результаты приведены в табл. 1.

Пример. Получение катализатора и его воспроизводимость.

Суспензии-А каталитического материала получают в четырехкратном количестве относительно примеров 1-1-1-6, и катализаторы (примеры II-1-II-4) получают при использований суспенЗий-А, с использованием методом формования, приведенных в табл. 2 и в соответствии с примером I. В каждом из примеров II-1-II-4, получают четыре катализатора в тех же условиях (партии 1-4) для испытания на наличие или отсутствие воспроизводимости каталитического состава. Испытания рабочих характеристик проводят по методике примерив 1-1-1-6.

Результаты приведены в табл. 2.

Как можно видеть в табл. 2, формирование методом центробежного покрытия в потоке может давать катализаторы, проявляющие меньшее колебание физических показателей и высокую активность. С другой стороны нетрудно видеть, что катализаторы, полученные другими методами формования, включают материалы, не имеющие удельной площади поверхности, объема и диаметра пор, оговоренные для настоящего изобретения, хотя они и приготовлены в .партиях при совершенно тех же условиях, и что рабочие характеристики катализаторов в них хуже, чем у катализаторов, полученных методом центробежного покрытия в потоке.

Пример III. Получение суспензии каталитического материала.

Процедуру получения суспензии каталитического материала, согласно примерам 1-1-1-6, повторяют с тем исключением, что вместо гидроксида калия используют нитрат таллия и нитрат бария. Результирующая суспензия именуется суспензией-В.

Пример II1-1 (метод центробежного покрытия в потоке).

Суспензию-В обрабатывают по методике примера 1-1 с получением катализатора. Соотношение элементов в этом каталитическом оксиде.

Co4BiiFeiW2MoioSii,35Tlo,o4Bao,050x.

Примеры II1-2-1 и III-2-2 (метод та блети- рования)..

Суспензию-В обрабатывают по методике процесса примера 1-2 с получением катализатора,

Пример IV. Получение суспензии каталитического материала.

Получение суспензии каталитического материала для примеров 1-1-1-6 повторяют с тем исключением, что вместо гидроксида калия используют нитрат цезия, и кроме того, диоксид титана также используют вместе с силиказолем, содержащим 20 мае. % диоксида -кремния. Результирующая суспензия именуется суспензией-С.

Пример IV-1. Суспензию-С обрабатывают по методике примера 1-1 с получе- нием катализатора. Соотношение элементов в этом каталитическом оксиде: Co4BhFei2MoioSli,35Cso,02Tii,oOx.

Примеры IV-2-1 и IV-2-2 (экструзион- ный метод).

Суспензию-С обрабатывают по методике примера КЗ с получением катализаторов.

Пример V. Получение суспензии .каталитического материала.

Получение суспензии каталитического материала для примеров 1-1-1-6 повторяют с тем исключением, что вместо гидроксида калия используют нитрат стронция. Результирующую суспензию именуют суспен- зией-D.

Пример V-1 (метод центробежного покрытия в потоке).

Суспензию-D обрабатывают по методике примера 1-1 с получением ката- лизатора. Соотношение элементов в этом каталитическом оксиде, С04, BiiFeiW2MoioSii,35Sro,060x.

Прим е ры V-2-1 и V-2-2 (метод маль- меризации).

Суспензию-D обрабатывают по методике примера 1-4 с получением катализаторов. Пример V. Получение суспензии каталитического материала.

Получение суспензии каталитического материала получают по методике примеров ; 1-1-1-6, но с тем исключением, что вместо гидроксида калия используют нитрат кальция и, кроме того, добавляют силиказоль и нитрат кальция, а затем пёнтоксйд ниобия. Результирующую суспензию именуют сус- пензией-Е.

Пример VI-1 (метод центробежного покрытия в потоке).

Суспензию-Е обрабатывают по методике примера 1-1 с получением катализатора. Соотношение элементов в

этом каталитическом оксиде,

Co4B iFeiW2MoioSH,35Cao,06Nbo,50x.

Примеры VI-2-1 и VI-2-2 (метод окатышеобразования).

Суспензию-Е обрабатывают по методике примера I-5 с получением катализаторов. Пример VII. Получение суспензии каталитического материала. При получении суспензии каталмтиче1 ского материала тем жу путем, что м при получении суспензии катализаторов для примеров 1-1-1-6, нитрат никеля добавляют вместе с нитратом кобальта, нитрат рубидия используют вместо гидроксида калия, и фосфорную кислоту используют .вместо пара- вольфрамата аммония. Результируюа1ая суспензия именуется суспензией-F.

Пример VI1-1 (метод центробежного покрытия в потоке).

Суспензию-F обрабатывают по методике примера 1-1 с получением катализатора. Соотношение элементов .в этом каталитическом оксиде; Co3NiiBiiFe2Moi2Si4,7Pi.oRbo,i0.x.

Примеры VI1-2-1 и VH-2-2 (метод формования шариков).

Суспензию-F обрабатывают аналогично примеру I-6 с получением катализаторов. Пример VIII.

Получение суспензии каталитического материала.

При получении суспензии каталитического материала тем же образом, что и при

получении суспензии катализатора для примеров 1-1-1-6. нитрат никеля и нитрат алюминия добавляют вместе с нитратом кобальта, и борную кислоту используют вместо парэвольфрамата аммония. Результиру- ющая суспензия именуется суспензией-G.

При м е р VI11-1 (метод центробежного покрытия в потоке).

Суспензию-G обрабатывают тем же путем, что и в примере 1-1 для пол- учения катализатора, Соотношение элементов в этом катализаторе, CosN11В11 Fe2Moi2Sl4,7B2,oKo,2AI iOx.

Пример ы VII1-2-1 и VHI-2-2 (метод таблетирования).

Суспензию-G обрабатывают по методике примера I-2 с получением катализаторов.

Примеры VI11-3-1 и VIII-3-2 (экстру- зионный метод).

Суспензию-G обрабатывают по методи- ке примера 1-3 с получением катализаторов.

Пример IX. Получение суспензии каталитического материала.

При получении суспензии каталитического материала тем же путем, что и при получении суспензии катализатора для при- меров |-1-1-6, нитрат никеля добавляют вместе с нитратом кобальта, нитрат калия используют вместо гидроксида калмя, и мышьяковистую кислоту используют вместо паравольфрамата аммония. Результирующую суспензию именуют суспензией-Н.

Пример IX-1 (метод центробежного покрытия в потоке). ..

Суспензию-Н обрабатывают по методике примера 1-1 с получением катализатора. Соотношение элементов в этом катализаторе-оксиде,

C03NilBilFe2Moi2Si4,7Aso.5TiO,050x.

Пример IX-2-1 и IX-2-2 (метод табле- тирования).

Суспензию-Н обрабатывают по методике примера I-3 с получением катализаторов.

Примеры IX-4-1 и IX-4-2 (метод мальмеризации).

Суспензию-Н обрабатывают по методике примера 1-4 с получением катализаторов.

Пример ы 1Х-5-1 и IX-5-2 (метод окатышеобразования).

Суспензию-Н обрабатывают аналогич- но примеру I-5 с получением катализаторов .

Пример ы IX-6-1 и IX-6-2 (метод формования шариков).

Суспензию-Н обрабатывают аналогично примеру I-6 с образованием катализато-. ров.

П р и м е р X.

Получение суспензии для примеров 1-1- 1-6 повторяют с образованием суспензии. Ее именуют суспензией-1. Эту суспензиюформуют, сушат и обжигают по методике примера 1-1, с получением катализатора. Однако в этом примере в качестве связующего используют 40 мае. % водный раствор нитрата аммония. Испытание в условиях реакции проводят по методике примеров 1-1-1-6. Результирующий катализатор имеет удельную площадь поверхности 12,3 м2/г, объем пор 0,51 см3/с и распределение объемов пор, в котором объем-, приходящийся на поры диаметром 1-10 мкм, составляет 55%, а объем пор, приходящийся на поры диаметром 0,1-1 мкм, составляет 45%. Этот катализатор проявляет следующие рабочие характеристики: конверсия пропилена 99,2 моль. %, выход акролеина в одном потоке 85,7 моль. % и выход акриловой кислоты в одном потоке 9,1 моль. %.

Пример X. Получение суспензии каталитического материала.

Нитрат кобальта (14,56 кг) и 2,02 кг нитрата железа (III) в 10 л дистиллированной воды. 2,43 кг нитрата висмута также раствд- ряют в растворе азотной.кислоты и дистиллированной воды,, содержащем 300 мл концентрированной азотной кислоты и 1200 мл дистиллированной воды. Отдельно от этого, в процессе нагревания 30 л дистиллированной воды при перемешивании добавляют и растворяют в ней соответственно 10,59 кг парамолибдата аммония и 2,65 кг паравольфрамата аммония, и указанные два водных раствора нитрата каплями добавляют к растору. Затем, к ним добавляют водный раствор 390 г нитрата цезия в 1 л дистиллированной воды и 2,03 кг 20 мае. % концентрированного силиказоля и растворяют с получением суспензии (результирующую суспензию именуют суспензией-J).

Пример Х1-1-1 (метод центробежного покрытия в потоке).

Часть суспензии-J упаривают и сушат до затвердевания в процессе нагревания с перемешиванием, после чего результирующее твердое вещество в виде блока сушат в сушилке при 200°С 5 ч и размалывают до частиц не крупнее 100 меш с получением порошка (0,15 мм).

Вначале в центробежное устройство покрытия в потоке загружают частицы альфа- глинозема средним диаметром 1 мм. Затем указанный порошок загружают в устройство, вдувая нагретый воздух при 90°С и используя дистиллированную воду в качестве связующего, и формуют в виде сферических частиц средним диаметром 5 мм. Результирующие сферические частицы обжигают в токе воздуха при 500°С в течение 6 ч. Соотношение элементов в этом каталитическом оксиде: Moi2W2CoioBiiFeiSii,35Cso,40x.

Пример Х1-1-2 (метод центробежного покрытия в потоке).

Пример XI-1-1 повторяют, но с тем отличием, что 40% по массе водный раствор нитрата аммония используют в качестве связующего вместо дистиллированной воды для получения атализэтора.

Примеры XI-2-1 и XI-2-2 (метод таблетирозаиия). Часть суспензии-J упаривают и сушат в условиях нагрева с перемешиванием с получением продукта в виде блока. Блочный продукт сушат в сушилке в токе воздуха при 200°С в течение..5..ч. Этот высушенный блок размалывают до чЗе-тиц некрупнее 100меш(0,15мм). К размолотому порошку добавляют 2 мае, % углеродного порошка и результирующую смесь формуют в таблетке диаметром 5 мм и высотой 5 мм. Таблетки обжигают в токе воздуха при 500°С в течение 6 ч с получением катализатора (XI-2-1). Затем ту же процедуру повторяют с получением катализатора (XI-2-2).

Примеры XI-3-1 (экструзион- н ый метод).:

Часть суспензии-J упаривают и сгущают до формирования экструдируемого продукта и зкструдйруют с образованием экструда тов диаметром 5 мм и высотой 5 мм. Экструдаты обжигают в токе воздуха при 500°С в течение 6 ч с получением катализатора (XI-3-1), Затем ту же процедуру повторяют с получением катализатора (XI-3-2).

П р и м е р XI-4 (метод мальмеризации).

Часть суспензии-J обрабатывают при подаче извне тепла для сгущения до экструдируемого материала. Продукт экструдйруют с образованием экструдатов диаметром 6 мм и длиной 4-7 мм, после чего экструдаты подвергают мальмеризации с образованием эллипсоидов шириной 3 мм и длиной 5 мм. Эллипсоиды обжигают в токе воздуха при 500°С в течение 6 ч с образованием катализатора (XI-4).

Пример XI-5 (метод окатышеобразо- .вания).

Часть суспензии-J упаривают и сушат при перемешивании под действием тепла для затвердевания в виде блоков, Результирующее твердое вещество сушат в сушилке при 200°С в течение 5 ч и размалывают до 100 меш (0,15 мм) с образованием порошка. Вначале в окзтышеобразователь загружают альфа-глинозем средним диаметром 1 мм, после чего в эту машину загружают порошок. При использовании нагретого воздуха при 80°С и дистиллированной воды в качестве связующего, смесь формуют в виде сферических частиц средним диаметром 5 мм. Часть обжигают в токе воздуха при

500°С в течение б ч с получением катализатора (XI-5).

Пример XI-6 (метод образования шариков).

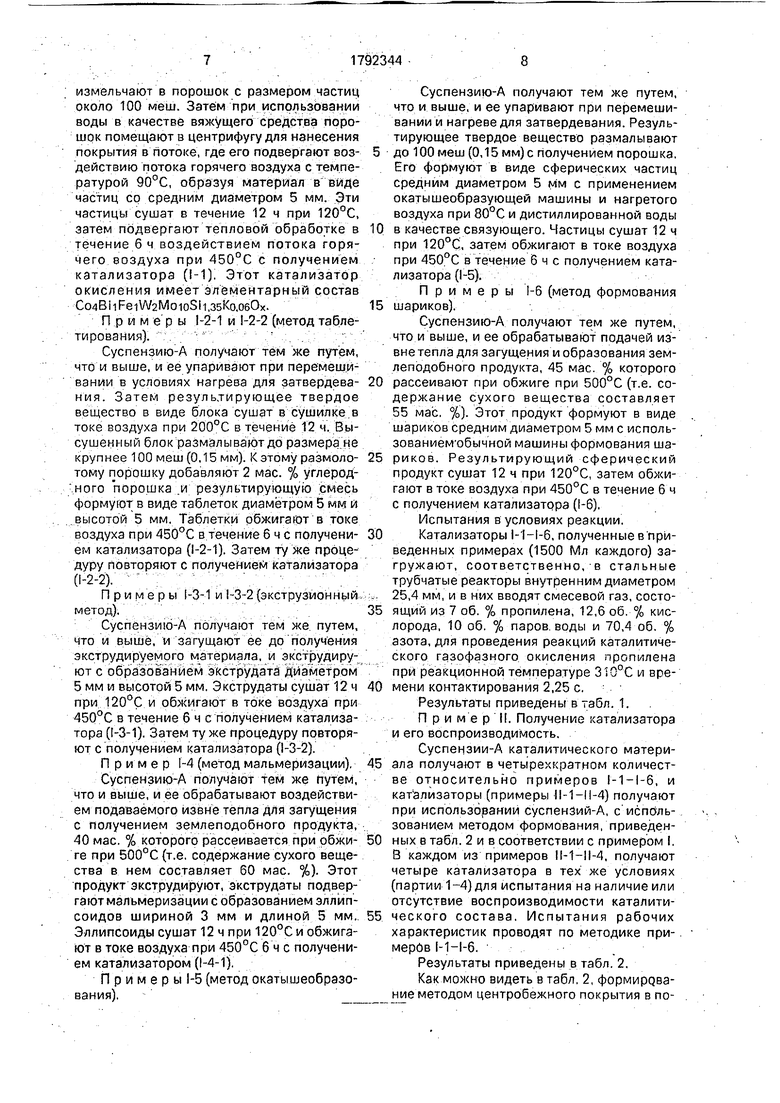

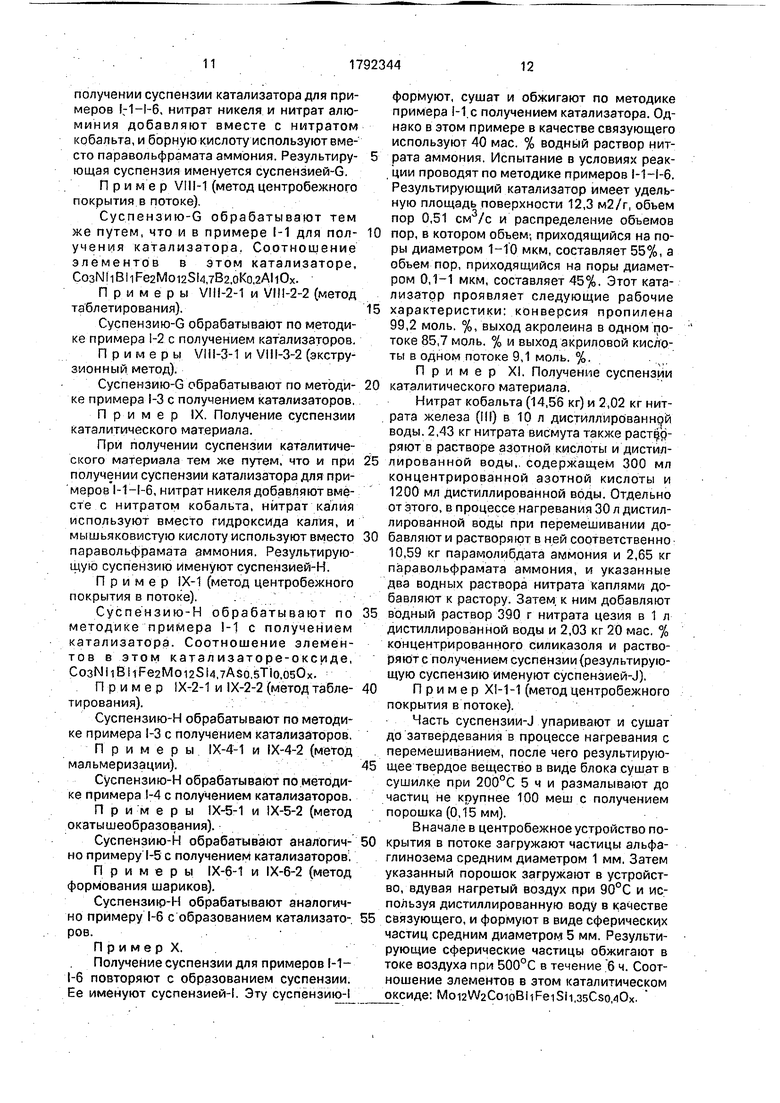

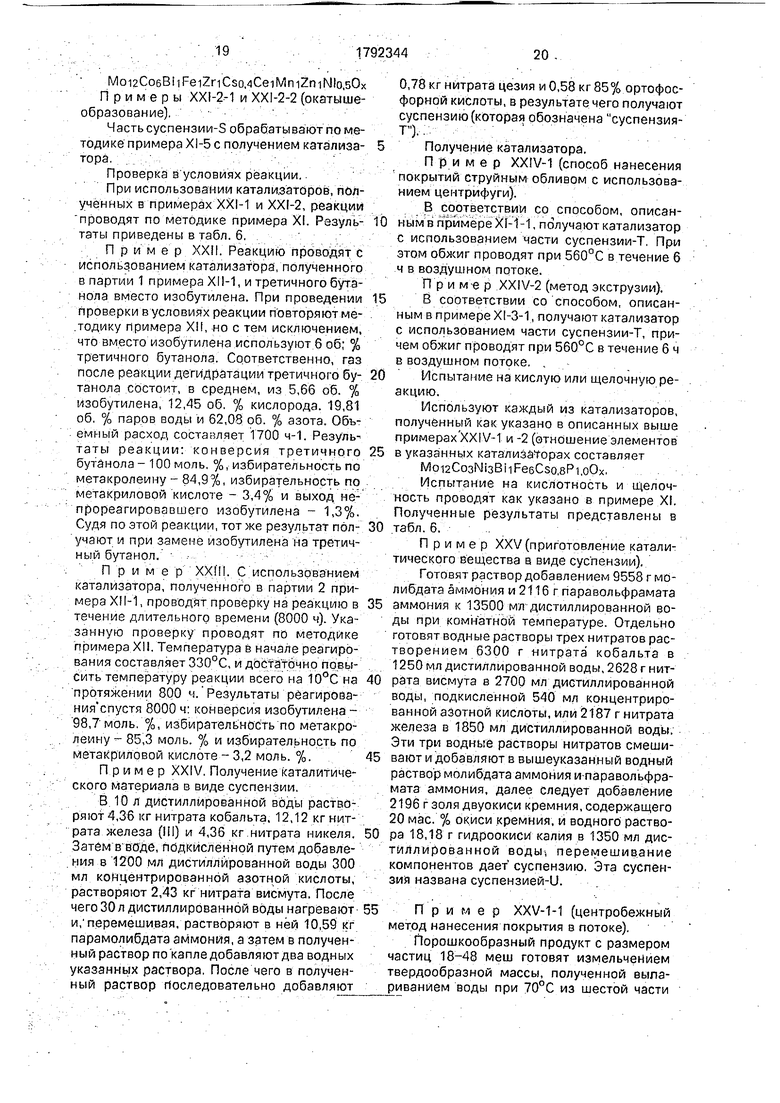

5Часть суспензии-J обрабатывают при подаче тепла извне для сгущения ее с образованием землеподобного продукта, 50% по массе которого рассеивается прм обжиге при 500°С, Этот продукт формуют в виде 10 шариков средним диаметром 5 мм с применением обычной машины для формования шариков. Результирующий сферический продукт обжигают в токе воздуха при 500°С в течение б ч с образованием катализатора ТБ-рО-6).... . , ...... Испытание в условиях реакции. Катализаторы XI-1 и XI-6, полученные в приведенных примерах (по 1500 мл каждого) загружают соответственно в стальном 0 трубчатом реакторе.внутренним диаметром 25,4 мм, и в него вводят смесевой газ, состоящий из 6 об, % изобутилена, 13,2 об. % кислорода, 15 Об. % паров воды и 65,8 о.б. % азота для проведения реакций при темпера- 5 турах 330-340°С и при объемном расходе V 1600ч 1. , . ... : Результаты приведены в табл. 4.

Пример XI (получение катализатора и его воспроизводимость), 0 Суспензию-J получают по методике примера XI и катализаторы (примеры XII-1- ХИ-6) получают с использованием суспензии-J и шести разных методов формования, приведенных в табл. 5, согласно примеру XI. 5 В каждом из примеров Xti-1-ХП-б. в одних и тех же условиях готовят четыре катализатора (партии 1-4) для испытания на воспроиз- , водимость получения катализатора.

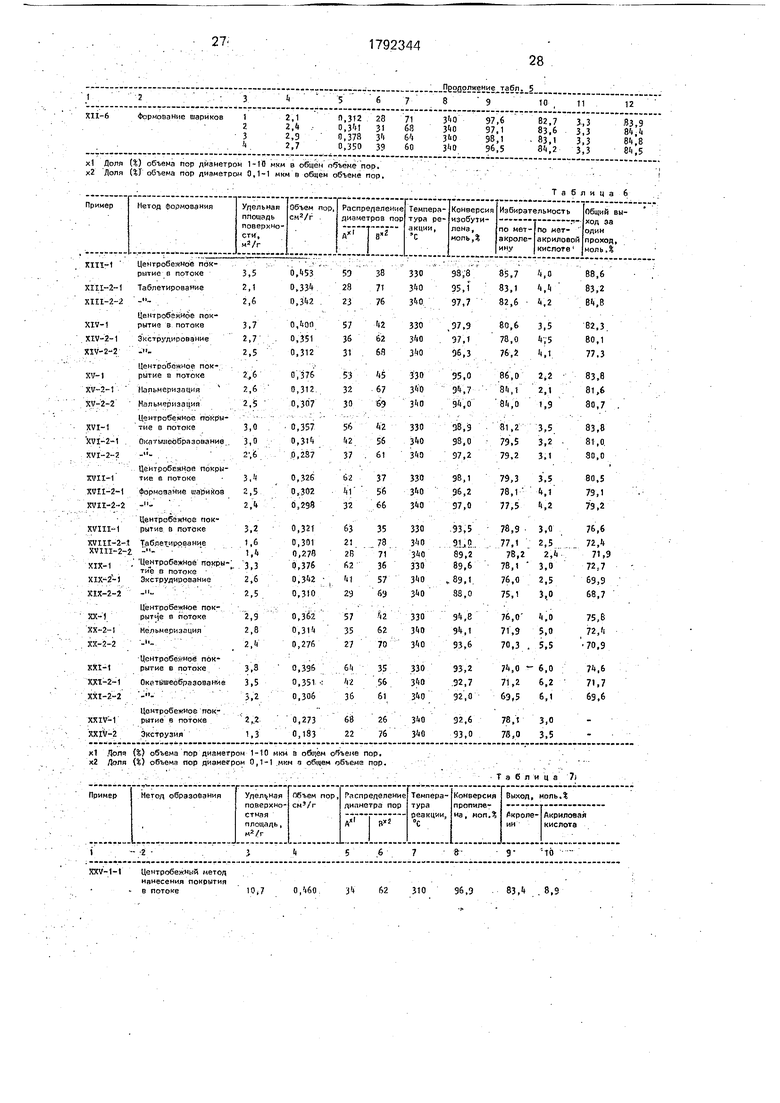

Испытания на определение рабочих ха- 0 рактеристик проводят по методике примеров ХЫ-Х1-6. В отношении примера применяют методику приме ра XI-1-1. Результаты приведены в табл. 5. Как можно видеть из табл. 5, формова- 5 ние методом центробежного покрытия в потоке дает катализаторы, проявляющие меньшие колебания физических показателей и при высокой активности. Тот факт, что колебание физических показателей мало, 0 означает, что катализаторы получат с хорошей воспроизводимостью. С другой стороны, нетрудно видеть, что катализаторы, полученные другими методами, включая та- кие, которые не дают физические показате- 5 ли, оговоренные изобретением, хотя они и получены в партиях в совершенно тех же условиях, проявляют каталитические характеристики, худшие, чем у катализаторов, полученных методом центробежного покрытия в потоке.

Пример XII, Получение суспензии каталитического материала

Пример XI повторяют, ностем исключением, что 230,9 г нитрата рубидия и 50,5 г нитрата калия используют вместо нитрата цезия для получения суспензии (результирующая суспензия именуется суспензией-К).

Пример XII1-1 (метод центробежного покрытия в потоке),

Часть суспензии-К обрабатывают по методике примера XI-1-1 с получением катализатора. Соотношение элементов в этом каталитическом оксиде

Moi2W2C07Bi3FeiSil,35PbO,4Ko,lOx.

Приме р ы XIII-2-1 и XIII-2-2 (таблетй- рование). Часть суспензии-К обрабатывают по методике примера XI-2 с получением катализатора.

Проверка в условиях реакции.

Используй катализаторы, полученные в примерах XI1I-1 и XIII-2, реакции проводят по методике примера XI.

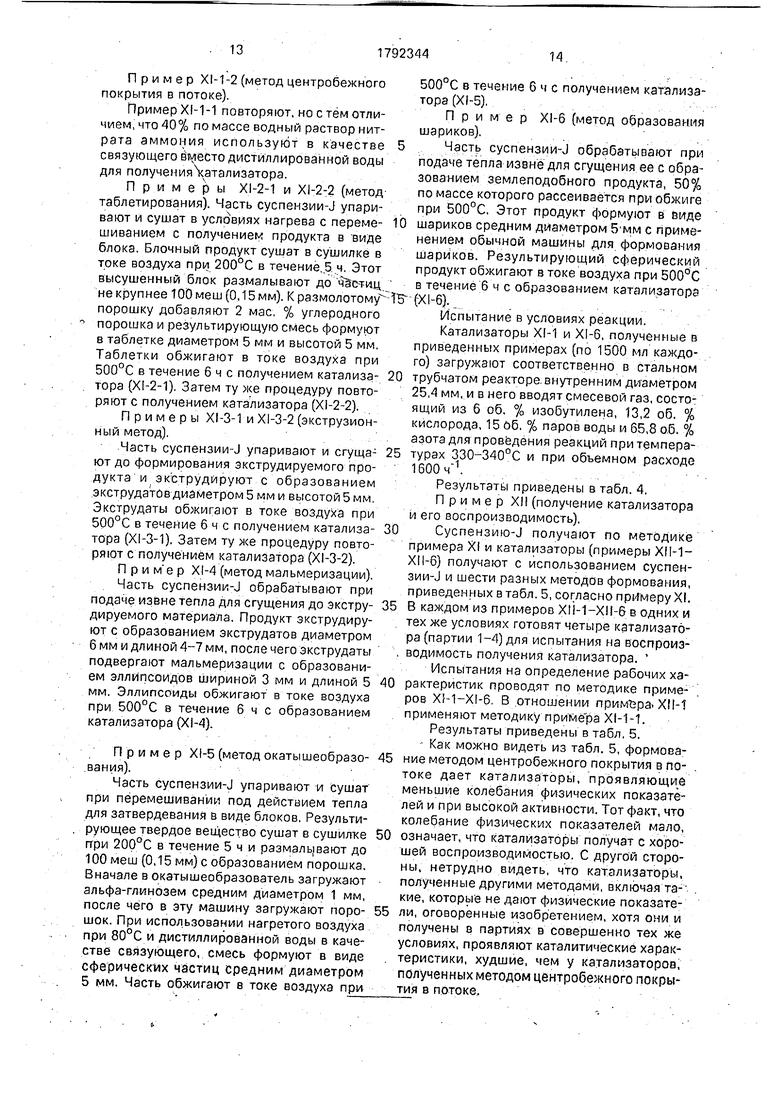

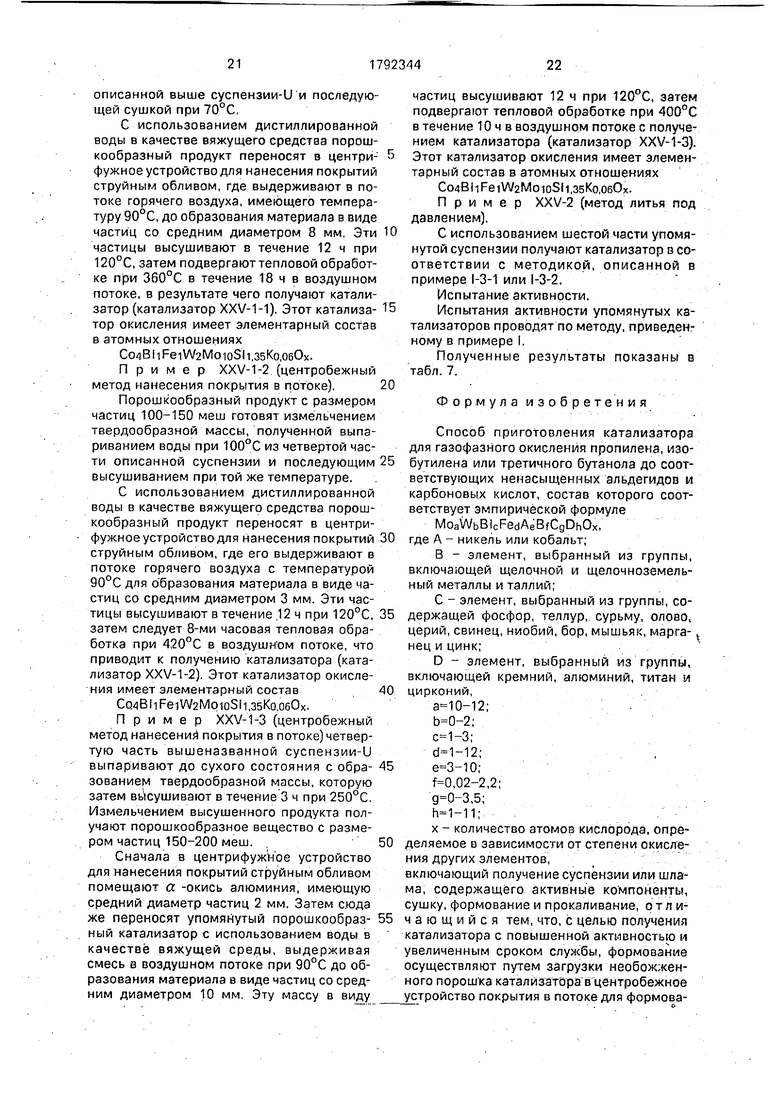

Результаты приведены в табл. 6.

Пример XIV, Получение суспензии каталитического материала.

Пример XI повторяют, ност ем исключением, что 21 г гидроксида лития и 127,3 г нитрата натрия используют вместо нитрата цезия и нитрата калия для получения суспензии (результирующая суспензия именуется суспензией-1).

Пример XIV-1 (метод центробежного покрытия в потоке).

Часть суспензии-L обрабатывают по методике примера XI-1- с получением катализатора. Соотношение элементов в этом каталитическом оксиде

Mbi2W2Co7Bi3FeiSii,35Lio.iNao,30x

Примеры XIV:2-1 и XIV-2-2 (экструзия). .-..

Часть суспензии-L обрабатывают по методике примера XI-3 с получением катализатора. .; :

Проверка в условиях реакций.

Используя катализаторы, полученные в примерах XIII-1 и XIII-2, реакции проводят по методике примера XI.

Результаты приведены в табл. 6. .

П р и мер XV. Получение суспензии каталитического материала.

Пример XI повторяют, но с тем исключением, что 115,3 г 85% ортофосфорной кислоты добавляют вслед за паравольфра- матом аммония 532,7 г нитрата таллия, используют вместо нитрата цезия для получения суспензии (результирующая суспензия именуется суспензией-М).

Пример XV 1 (метод центробежного покрытия в потоке).

Часть суспензии-М обрабатывают по методике примера XI-1-1 с получением катализатора. Соотношение элемента в этом каталитическом оксиде 5Moi2W2COioBliSli,35Tio,4Po,20x

П р и м е р ы XV-2-1 и XV-2-2 (мальмери- зация)., ;

Часть суспензии-М обрабатывают по методике примера XI-4 с получением ката- 0 лизатора.

Проверка в условиях реакций. Используя катализаторы, полученные в примерах XV-1 и XV-2, реакции проводят по методике примера XI. Результаты приведе- 5. нывтабл.6. ; ;.:;;- ;: ;;.;,..-.;v - .;,.,;/.. Пример XVI. Получение суспензии каталитического материала..

Пример XI повторяют, но с тем исключением, что 11,6 г нитрата никеля используют 0 вместо нитрата кобальта и 1282 г нитрата магния и 1180,7 г нитрата кальция используют вместе со 195 г нитрата цезия для получения суспензии (результирующая суспензия именуется суспензией-М). 5 Пример XVI-1 (метод центробежного покрытия в потоке). ,, . .. Часть суспензии-N обрабатывают по методике примера XI-1-1 с получением катализатора. Соотношение элементов в этом 0 каталитическом оксиде

Moi2VV2Nl8BiiFeiSli,35Csol2Mgi,oCai,qOx Примеры XVI-2-1 и XVI-2-2 (окатыше- образование).

Часть суспензии-N обрабатывают по 5 методике примера XI-5 с получением катализатора.

Проверка в условиях реакции. Используя катализаторы, полученные в примерах XVI-1 и XVI-2, реакции проводят 0 по методике примера-XI. Результаты приведены в табл. 6.

Пример XVII. Получение суспензии каталитического материала.

Пример XI повторяют, ностем исключе- 5 нием, что 1306,7 г нитрата бария и. 1058, 1 г нитрата стронция используют вместо нитрата магния м нитрата кальция для получения суспензии (результирующая суспензия именуется суспензией-0). 0-v . . :.: : -.- :

Пример XVI1-1 (метод центробежного покрытия в потоке).

Часть суспензии-0 обрабатывают по методике примера XI-1-1 с получением ката- 5 лизатора. Соотношение элементов в этом каталитическом оксиде

Mi2W2Ni8BiiFeiSii,35Cso.2Bai,oSn.oOx. Примеры XVI1-2-1 иXVM-2-2(образование шариков),

Часть суспензии-0 обрабатывают по методике примера XI-6 с получением катализатора.

Проверка в условиях реакции.

Используя катализаторы, полученные в примерах XVII-1 и XVII-2, реакции проводят по методике примера XI. Результаты приведены в табл. 6.

Пример XVIII. Получение суспензии каталитического материала.

При получении суспензии каталитического материала по методике примера XI паравольфрамат аммония не используют, количество нитрата железа (ill) изменяют на 6,06 кг, количество нитрата кобальта изме- няют на 10,2 кг, количество 20 мае. % концентрированного силиказоля изменяют на 16,5 кг и перед введением указанного силиказоля добавляют 1656 г нитрата свинца, что дает суспензию (суспензия именуется суспензией-Р). . , .

П ример XVII1-1 (методцентробежного покрытия в потоке).

Часть суспензии-Р обрабатывают по методике примера XI-1-1 с получением катали- затора. Соотношение элементов в этом каталитическом оксиде

Moi2Co7BHFe3SliiCso.iPbi ,oOx.

Примеры XVI11-2-1 и XVIII-2-2 (табле- тирование).

Часть суспензии-Р обрабатывают по методике примера XI-2 с получением катализатора.

Проверка в условиях реакции.

При использовании катализаторов, пол- ученных в примерах XVIII-1 и XVIII-2, реакции проводят по методике примера XI. Результаты приведены в табл. 6.

Пример XIX. Получение суспензии каталитического материала.

При получении суспензии каталитического материала по методике примера XI паравольфрамат аммония и нитрат цезия не используют, количество нитрата железа (III) изменяют на 6,06 кг, 8,7 кг нитрата никеля и 399 г диоксида титана используют, соответственно, изменяют на 10,2 кг, количество 20 мае. % вместо нитрата кобальта и силиказоля, 2,9 кг трехокиси сурьмы добавляют вместе с парамолибдатом аммония и перед диоксидом титана добавляют 753,4 г окиси олова (II) и 399 г диоксида теллура, что дает суспензию (суспензия именуется суспен- зией-Q).

Пример XIX-1 (метод центробежного покрытия в потоке).

Часть суспензии-Q обрабатывают по методике примера XI-1-1 с получением катализатора. Соотношение элементов в этом каталитическом оксиде

Moi2NiGBiiFe3TiiSb2,oSnifeo,50x.

Примеры XIX-2-1 и XIX-2-2 (экструзия).

Часть суспензии-Q обрабатывают по методике примера XI-3 с получением катализатора.

Проверка в условиях реакции.

При использовании катализаторов, полученных в примерах XIX-1 и XIX-2, реакции проводят по методике примера XI. Результаты приведены в табл. 6.

Пример XX. Получение суспензии каталитического материала.

При получении суспензии каталитического материала по методике примера XI паравольфрамат аммония не используют, количество нитрата железа (III) изменяют на 24,2 кг, количество нитрата кобальта изме- няют на 7,3 кг, 252,7 г нитрата калия используют вместо нитрата цезия и 1875,6 г нитрата алюминия используют вместо силиказоля, что дает суспензию (суспензия именуется суспензией-R).

П р и м е р ХХ-1 (метод центробежного покрытия в потоке).

Часть суспензии-R обрабатывают по методике примера XI-1-1 с получением катализатора. Соотношение элементов в этом каталитическом оксиде

Moi2Co5BhFei2Ali,oKo,50x.

Примеры ХХ-2-1 и ХХ-2-2 (мальмери- зация).

Часть суспензии-R обрабатывают по методике примера XI-4 с получением катализатора.

Проверка в условиях реакции.

При использовании катализаторов, полученных в примерах ХХ-1 и ХХ-2, реакции проводят по методике примера XI. Результаты приведены в табл. 6.

П р и м е р XXI. Получение суспензии каталитического материала.

При получении суспензии каталитического материала по методике примера XI паравольфрамат аммония не используют, 1336,3 г циркония нитрата используют вместо силиказоля, количество нитрата кобальта изменяют на 8,7 кг и на последней стадии используют 1435,2 г нитрата марганца. 1487,4 г нитрата цинка и 664,5 г пентаоксида ниобия, что дает суспензию (суспензия именуется суспензией-S).

Пример XXI-1 (метод центробежного покрытия в потоке).

Часть суспензии-S обрабатывают по методике примера XI-1-1 с получением катализатора. Соотношение элементов в этом каталитическом оксиде

Mai2Co6BiiFeiZriCso,4CeiMniZniNlo,50x При м е р ы XXI-2.-1 и XXI-2-2 (окатыше- образование).

Часть суспензии-S обрабатывают по методике примера XI-5 с получением катализа- тора.; ...;.;.-. . -. . .:

Проверка в условйях реакции..

При использовании катализаторов, полученных в примерах XXI-1 и XXI-2, реакций проводят по методике примера XI. Резуль- тэты приведены в табл. 6,

П р им . XXII. Реакцию проводят с использованием катализатора, полученного в партии 1 примера ХИ-1, и третичного бута- нолз вместо изобутилена. При проведении проверки в условиях реакции повторяют ме- .тодику примера XII, но с тем исключением, что вместо изобутилена используют б об; % третичного бутанола. Соответственно, газ после реакции дегидратации третичного бу- танола состоит, в среднем, из 5,66 об. % изобутилена, 12,45 об. % кислорода. 19,81 об. % паров воды и 62,08 об. % азота. Объемный расход составляет 1700 ч-1. Резуль-- тэты реакции: конверсия третичного бутанола- 100 моль. %, избирательность по метакролеину - 84,9%, избирательность по метакриловой кислоте - 3,4% и выход не- прореатировавшего изобутилена - 1,3%. Судя по этой реакции, тот же результат пол- учают и при замене изобутилена на третичный бутанол/ .-.. . . :

При м е р . С использованием катализатора, полученного в партии 2 примера ХИ-1, проводят проверку на реакцию в течение длительного времени (8000 ч). Указанную проверку проводят по методике примера XI. Температура в начале реагирования составляет 330°С, и дЬстатОчнр повы- сить температуру реакции всего на 10°С на протяжении 800 ч. Результаты рёагйрова- ния спустя 8000 ч: конверсия изобутилена - 98,7моль, %, избирательность по метакролеину- 85,3 моль. % и избирательность по метакриловой кислоте - 3,2 моль. %.

П.р и м е р XXIV. Получение каталитического материала в виде суспензии.

В. 10 л дистиллированной воды растворяют 4,36 кг нитрата кобальта, 12,12 кг нитрата железа (III) и 4,36 кг.нитрата никеля. Затем выводе, подкисленной путем добавления в 1200 мл дистиллированной воды 300 мл концентрированной азотной кислоты, растворяют 2,43 кг нитрата висмута. После чего 30 л дистиллированной воды нагревают и, перемешивая, растворяют в ней 10,59 кг парамолибдата аммония, а затем в полученный раствор по капле добавляют два водных указанных раствора. После чего в полученный раствор последовательно добавляют

0,78 кг нитрата цезия и 0,58 кг 85% ортофос- форной кислоты, в результате чего получают суспензию (которая обозначена суспензияП:- : ;..:. ......

Получение катализатора.

Пример XXIV-1 (способ нанесения покрытий струйным обливом с использованием центрифуги).

В соответствие со способом, описанным в примере Xf-1-1, получают катализатор с использованием части суспензии-Т. При этом обжиг проводят при 560°С в течение 6 ч в воздушном потоке.

При м-е р XXIV-2 (метод экструзии).

В соответствии со способом, описанным в примере XI-3-1, получают катализатор с использованием части суспензии-Т, причем обжиг проводят при 560°С в течение 6 ч в воздушном потоке. ,

Испытание на кислую или щелочную реакцию.

Используют каждый из катализаторов, полученный как указано в описанных выше примерах ХХ1 /-1 и -2 (отношение элементов в указанных катализаторах составляет

Мо12СозМ зВНРебС5о,8Р1,оОх,

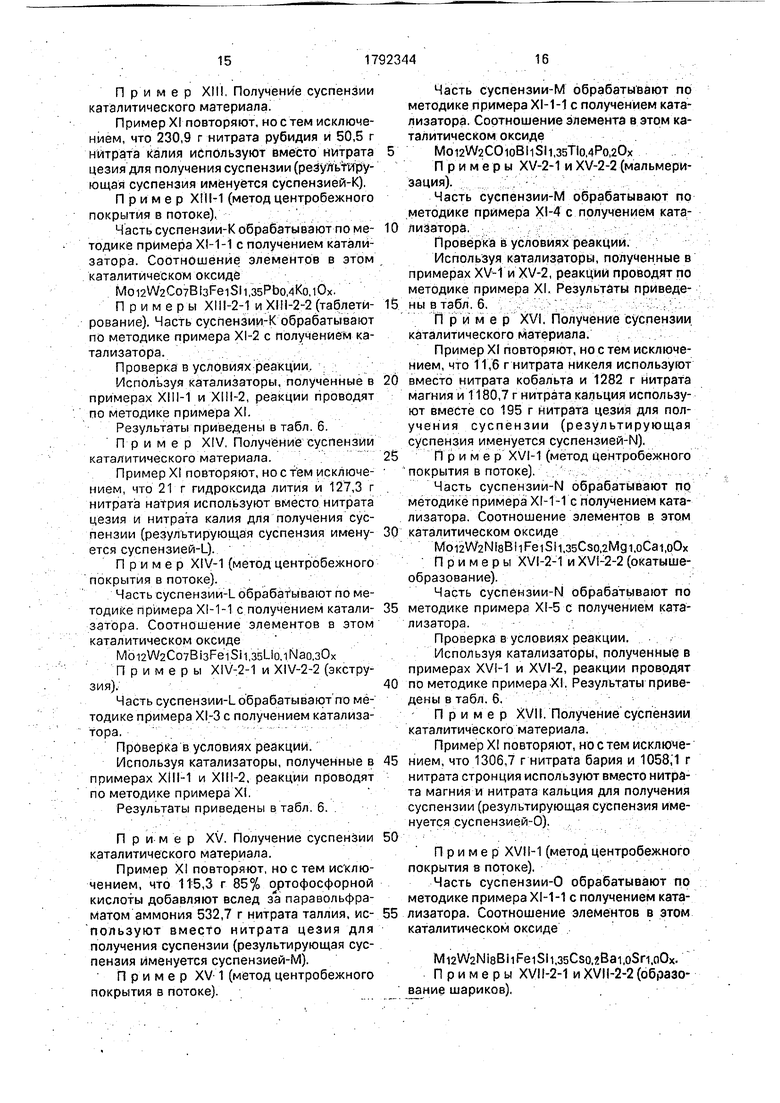

Испытание на кислотность и щелочность проводят как указано в примере XI. Полученные результаты представлены в табл. 6..

Пример XXV (приготовление каталитического вещества в виде суспензии).

Готовят раствор добавлением 9558 г мо- либдата ёммония и 2116 г паравольфрамата аммония к 13500 мл дистиллированной воды при комнатной температуре. Отдельно готовят водные растворы трех нитратов растворением 6300 г нитрата кобальта в 1250 мл дистиллированной воды, 2628 г нитрата висмута в 2700 мл дистиллированной воды, подкисленной 540 мл концентрированной азотной кислоты, или 2187 г нитрата железа в 1850 мл дистиллированной воды. Эти три водные растворы нитратов смешивают и добавляют в вышеуказанный водный раствор молибдата аммония и-паравольфра- мата аммония, далее следует добавление 2196 г золя двуокиси кремния, содержащего 20 мае. % окиси кремния, и водного раствора 18,18 г гидроокиси калия в 1350 мл дистиллированной воды; перемешивание компонентов дает суспензию. Эта суспензия названа суспензией-U.

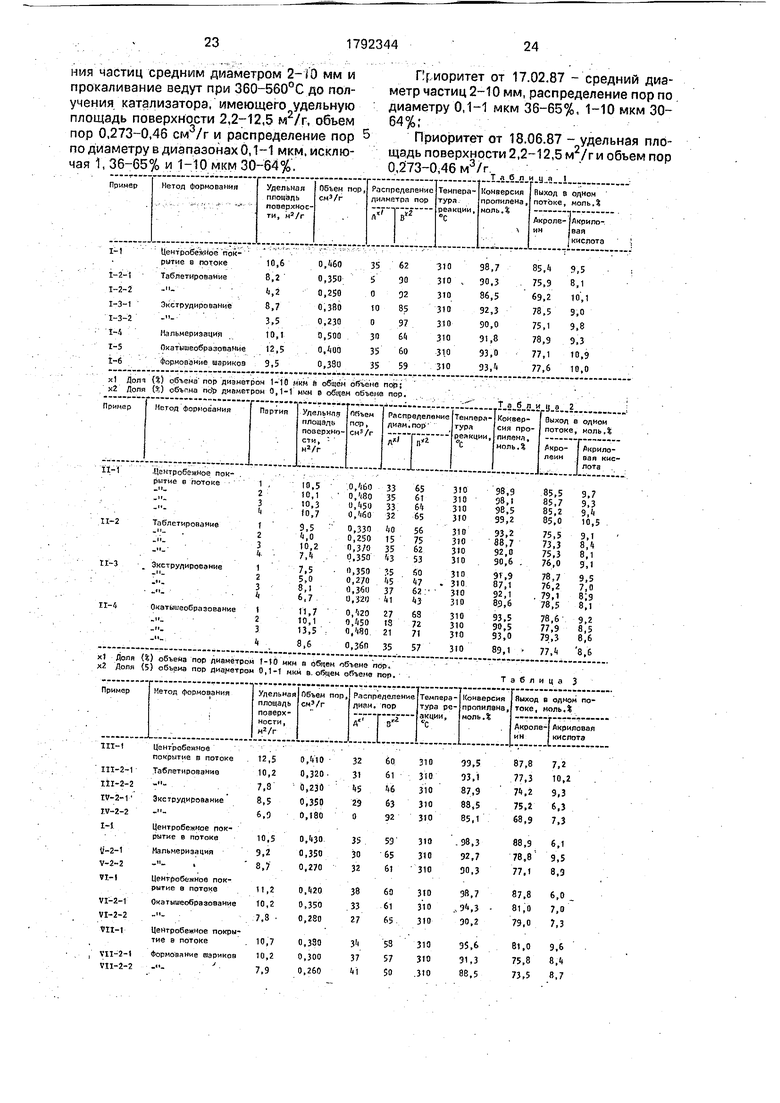

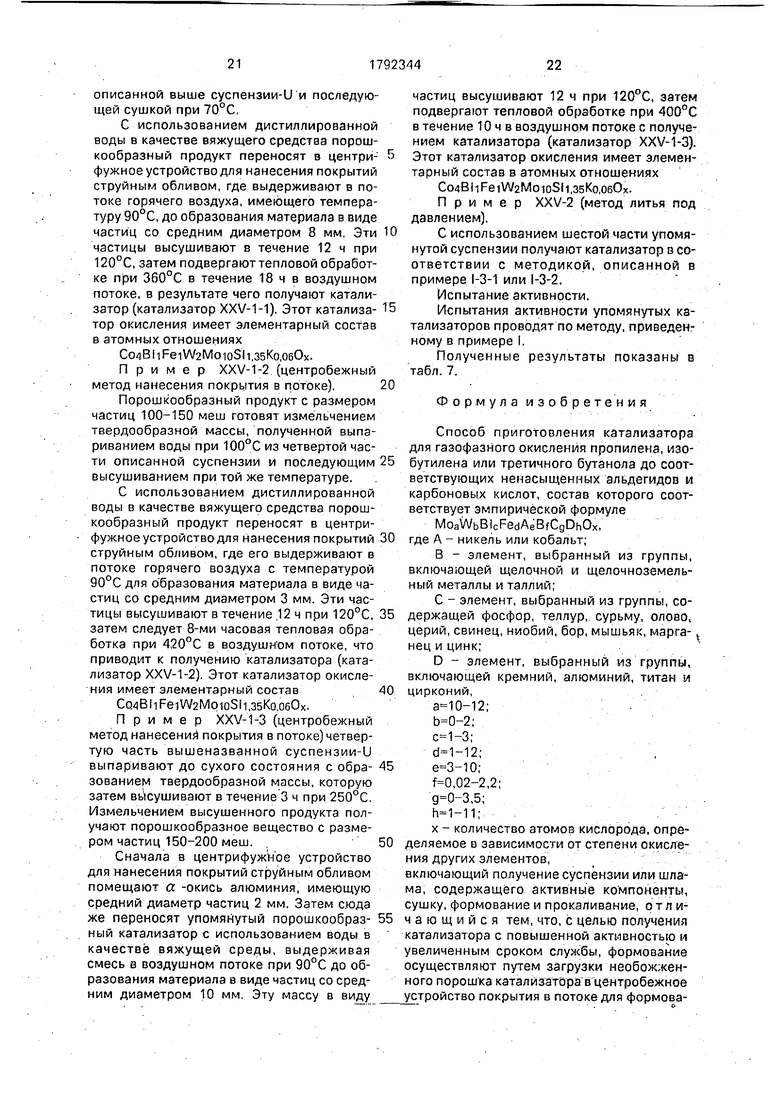

П р и м е р XXV-1-1 (центробежный метод нанесения покрытия в потоке).

Порошкообразный продукт с размером частиц 18-48 меш готовят измельчением твердообразной массы, полученной выпариванием воды при 70°С из шестой части

описанной выше суспензии-U и последующей сушкой при 70°С.

С использованием дистиллированной воды в качестве вяжущего средства порошкообразный продукт переносят в центри- фужное устройство для нанесения покрытий струйным обливом, где выдерживают в потоке горячего воздуха, имеющего температуру 90°С, до образования материала в виде частиц со средним диаметром 8 мм. Эти частицы высушивают в течение 12 ч при 120°С, затем подвергают тепловой обработке при 360°С в течение 18 ч в воздушном потоке, в результате чего получают катализатор (катализатор XXV-1-1). Этот катализа- тор окисления имеет элементарный состав в атомных отношениях

Co/iB h Fei W2MoioSi 1,35Ко,обОх.

Пример XXV-1-2 (центробежный метод нанесения покрытия в потоке).

Порошкообразный продукт с размером частиц 100-150 меш готовят измельчением твердообразной массы, полученной выпариванием воды при 100°С из четвертой части описанной суспензии и последующим высушиванием при той же температуре.

С использованием дистиллированной воды в качестве вяжущего средства порошкообразный продукт переносят в центри- фужное устройство для нанесения покрытий струйным обливом, где его выдерживают в потоке горячего воздуха с температурой 90°С для образования материала в виде частиц со средним диаметром 3 мм. Эти частицы высушивают в течение .12 ч при 120°С, затем следует 8-ми часовая тепловая обработка при 420°С в воздушн ом потоке, что приводит к получению катализатора (катализатор XXV-1-2). Этот катализатор окисления имеет элементарный состав

CQ4BiiFeiW2MqioSh,35Ko.060x.

Пример XXV-1-3 (центробежный метод нанесения покрытия в потоке) четвертую часть вышеназванной суспензии-U выпаривают до сухого состояния с обра- зованием твердообразной массы, которую затем высушивают в течение 3 ч при 250°С. Измельчением высушенного продукта получают порошкообразное вещество с размером частиц 150-200 меш. .

Сначала в центрифуж н ое устройство для нанесения покрытий струйным обливом помещают а -окись алюминия, имеющую средний диаметр частиц 2 мм. Затем сюда же переносят упомянутый порошкообраз- ный катализатор с использованием воды в качестве вяжущей среды, выдерживая смесь в воздушном потоке при 90°С до образования материала в виде частиц со средним диаметром 10 мм. Эту массу в виду

частиц высушивают 12 ч при 120°С, затем подвергают тепловой обработке при 400°С в течение 10 ч в воздушном потоке с получением катализатора (катализатор XXV-1-3). Этот катализатор окисления имеет элементарный состав в атомных отношениях

Co4BhFeiW2MoioS i,35Ko,060x.

Пример XXV-2 (метод литья под давлением).

С использованием шестой части упомянутой суспензии получают катализатор в соответствии с методикой, описанной в примере 1-3-1 или I-3-2.

Испытание активности.

Испытания активности упомянутых катализаторов проводят по методу, приведенному в примере I.

Полученные результаты показаны в табл. 7.

Формула изобретения

Способ приготовления катализатора для газофазного окисления пропилена, изо- бутилена или третичного бутанола до соответствующих ненасыщенных альдегидов и карбоновых кислот, состав которого соответствует эмпирической формуле

MoaWbBicFedAeBfCgDhOx, где А - никель или кобальт;

В - элемент, выбранный из группы, включающей щелочной и щелочноземельный металлы и таллий;

С - элемент, выбранный из группы, содержащей фосфор, теллур,, сурьму, олово, церий, свинец, ниобий, бор, мышьяк, марганец и цинк;

D - элемент, выбранный из группы, включающей кремний, алюминий, титан и цирконий,

а 10-12;

d 1-12;

е 3-10;

,02-2,2;

,5;

h 1-11; -.

х - количество атомов кислорода, определяемое в зависимости от степени окисления других элементов, включающий получение суспензии или шлама, содержащего активные компоненты, сушку, формование и прокаливание, отличающийся тем/что, с целью получения катализатора с повышенной активностью и увеличенным сроком службы, формование осуществляют путем загрузки необожженного порошка катализатора в центробежное устройство покрытия в потоке для формова

ния частиц средним диаметром 2-10 мм и прокаливание ведут при 360-560°С до получения катализатора, имеющего удельную площадь поверхности 2,2-12,5 м /г, объем пор 0,273-0,46 см3/г и распределение пор по диаметру в диапазонах 0,1-1 мкм. исключая 1, 36-65% и 1-10 мкм 30-64%

Приоритет от 17.02.87 - средний диаметр частиц 2-10 мм, распределение пор по. диаметру 0,1-1 мкм 36-65%, 1-10 мкм 30- 64%;

Приоритет от 18.06.87 - удельная площадь поверхности 2,2-12,5 м2/ги объем пор 0,273-0,46 м3/г .

-..OG2Q9- S-- -I2--i-3. 61 S

10

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2024296C1 |

| Катализатор для получения оксида этилена и способ его приготовления | 1990 |

|

SU1837959A3 |

| Способ регенерации катализатора для окисления пропилена, изобутилена или трет-бутанола | 1988 |

|

SU1706374A3 |

| Способ получения акриловой кислоты | 1974 |

|

SU1032999A3 |

| Способ получения водопоглощающей смолы | 1988 |

|

SU1797612A3 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ | 1995 |

|

RU2119908C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОВОГО ГЕЛЯ | 1989 |

|

RU2031097C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФТАЛЕВОГО АНГИДРИДА | 1992 |

|

RU2043784C1 |

| Катализатор для окисления @ -ксилола или нафталина во фталевый ангидрид | 1979 |

|

SU1147244A3 |

| СПОСОБ ПОЛУЧЕНИЯ АБСОРБИРУЮЩЕЙ СМОЛЫ | 1989 |

|

RU2015141C1 |

Использование: нефтехимия. Сущность изобретения: в дистиллированной воде растворяют при нагревании паравольфрамат и молибдат аммония. Отдельно растворяют в дистиллированной воде нитрат кобальта, ;: - ;.- -2 - . ; нитрат железа (III), нитрат висмута. Подкисляют азотной кислотой. Смешивают полученные растворы. Добавляют к смеси силиказоль. Полученную суспензию нагревают до 100°С для удаления врды, сушат. Твердый продукт измельчают в порошок. Порошок смачивают водой, помещают в центрифугу для нанесения покрытия в потоке. Сушат горячим воздухом. Затем подвергают тепловой обработке при 360-560°С. Катализатор имеет состав Moio-t2Wo-2 Bii-3Fei-i2A3-ioBo.02-2,2Co-3,5Di-nOx, где А- NI или Со; И - щелочной, щелочноземельный металл или таллий; С - Р, Те, Sb, Sn, Ce, Pb, Nb, В, As, Mn, Zn, D- SI, At, Tl или Zr; х- количество атомов кислорода, определяемое в зависимости от степени окисления других элементов. Характеристика катализатора: средний диаметр частиц 2-10 мм, удельная площадь поверхности 2,2- 12,5 м2/г. объем пор 0.273-0,46 см3/г, количество пор с диаметром 0,1-1,0 мкм, исключая 1,36-65%, 1-10 мкм 30,0-64%. 7 табл.°

Центробежное покрытие в потоке

Таблетирование Центробежное пок9,5

9,0 8,5

0,350

0,310

0,250

XI-1-1Центробеяное покрытие в потоке3,00,li20533933099,385,1 З,1 87,9

XI-1-2- - 2,30,1(1556(033093,586,0 З. О .88,6

XI-2-1Таблетирование1,80,31223753 098,083,7 3,7 85,7

XI-2-2 .2,1.0,300ЯО783 0Э7,5,,2 3,2 85,2

XI-3-J Экструлирование .2,2о ,35б35 ,6 8li,0 3,5 : 8б;з

XI-3-2- -2,00,37231ь(,,1в,1 3,0 . 85,7

XI-4Мзльмеризация2,10,3 237613 ioЭЯ,,1 3,1 86,

XI-5Окатышеобразоеанйе2,7. 0.372 It 255J tO98,28I|,7 2,2 85,3

. .Формование ..

XI-6 шариков2,60,321356 3 fO 97,881, Г 2,7 8l|,9

xl Доля (%) объема поп-диаметром 1-10 мкм в обч|ем объеме пор х2 Доля (%) объема пор диаметром 0,1 | мкм в общем объеме пор.

65

82

30

310 310 ЗЮ

93,0

89,3

86,1

7,19,6

71,48,3

69,27,1

Таблица- &

Таблица $

Прололйениг таблг 2-----------

„..---------- 9 10 -------з 1.„„.----- - - -

J5 63 300 -и.. W.9 «0.7

1

KV-1-2 Центробежный иетол

нанесения покркти & и

8 потокеIJ .

центробежнмй метод. «с 2 81 9 8.8 нанесения покрытия Q „ 6) Л 5 2

Ном-3 в потоке- Метод литья под

JXV-2яэелением

,., ..,. ..-Н

fslfe: -:1T: r ::: л

пор.

пор.

| УСТРОЙСТВО ДЛЯ УВЕЛИЧЕНИЯ ГЛУБИНЫ ФОКУСА | 2005 |

|

RU2436135C2 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1993-01-30—Публикация

1988-02-16—Подача