Изобретение относится к способам получения квазикристаллических материалов, конкретно к способам получения квазикристаллического однофазного сплава системы Al-Cu-Fe в виде порошка. Квазикристаллический сплав состава Al65Cu22Fe13 обладает уникальными механическими и теплофизическими характеристиками, что позволяет использовать его в автомобильной промышленности в качестве антифрикционных присадок к маслам, антипригарного покрытия, для создания износоустойчивого инструмента и т.д.

Известен способ получения квазикристаллического однофазного сплава Al-Cu-Fe в виде порошка (Salimon A.I., Korsunsky A.M., Shelekhov E.V., Sviridova T.A. Mat. Sci. Forum, 1999, v.321-324, p.676-681), заключающийся в том, что берут компоненты сплава в виде порошка каждого из них в экспериментально подобранной пропорции Al70Cu20,Fe9,7, смешивают их, добиваясь однородного распределения компонентов в смеси в шаровой мельнице в остаточной воздушной атмосфере, нагревают полученную смесь до высокой температуры (800°С) в среде аргона и выдерживают ее в течение 10-20 минут при этой температуре. В известном способе добиваются однородности распределения компонентов в смеси в определенном их соотношении, используя так называемый процесс «механического сплавления» порошков соответствующих компонентов, реализуемый в специальной установке, действующей по принципу шаровой мельницы. Данный процесс осуществляется в закрытой стальной камере, заполненной стальными же шарами, в остаточной воздушной атмосфере.

Серьезным недостатком этого способа является сложность обеспечения заданного состава компонентов в смеси порошков при их перемешивании в шаровой мельнице, поскольку перемешиваемые компоненты - Al, Cu, Fe - значительно отличаются своими характеристиками (плотность, пластичность, трибологические свойства). При перемешивании под воздействием соударений с шариками происходит интенсивное налипание мягких компонентов (в частности, алюминия, меди) на стенку и на шарики. При этом происходит неконтролируемое и невоспроизводимое в последующих процессах изменение состава смеси. Приходится экспериментальным образом подбирать начальный состав загружаемой в камеру порции порошков-компонентов и рабочий режим шаровой мельницы для того, чтобы получить однородную смесь компонентов с заданным соотношением. Так, для получения сплава требуемого состава Al63,5Cu24,5Fe12 по данному способу рекомендуется использовать в качестве исходного состава порошковой смеси Al70Cu20,3Fe9,7 (этот состав был установлен в результате многочисленных экспериментов, он отличается от искомого состава значительным превышением соотношения алюминия и меди над железом). Указанный состав смеси компонентов не соответствует области существования квазикристаллической фазы сплава Al-Cu-Fe, и получить квазикристаллическое вещество из смеси компонентов такого состава нельзя. Это обстоятельство сильно усложняет технологию получения квазикристаллического материала, приводит к неоправданному расходованию порошков-компонентов и не обеспечивает получения стабильных результатов.

Известен способ получения квазикристаллического однофазного сплава системы Al-Cu-Fe в виде порошка (патент РФ №2244761 - прототип), заключающийся в перемешивании исходной смеси порошков алюминия, меди и железа при соотношении компонентов, непосредственно соответствующем области существования квазикристаллической фазы сплава Al-Cu-Fe на воздухе, в среде жидкого испаряющегося пластификатора, прессовании смеси в таблетки, нагревании ее в бескислородной атмосфере в вакуумной камере при давлении ~(5*10-5 Торр) до температуры 800-1100°С, выдержке смеси порошков при этой температуре в течение 1-2 часов и измельчении продуктов синтеза.

Недостатками данного способа являются:

- использование высокой температуры синтеза смеси порошков 800-1000°С с длительной выдержкой при этих температурах (~2 часа) и высокого вакуума (5*10-5 Торр),

- использование различных органических пластификаторов, которые требуют работы с ними в вытяжном шкафу с принудительной вентиляцией и длительной сушкой шихты после смешения,

- наличие стадии прессования,

- трудоемкость операции измельчения продуктов синтеза в порошок, так как получающиеся в результате синтеза квазикристаллические брикеты обладают большой прочностью и твердостью.

Задачей, на решение которой направлено изобретение, является:

- упрощение способа за счет снижения параметров синтеза - температуры и времени,

- ускорения процесса синтеза и снижения трудоемкости всего способа за счет исключения операции прессования исходной смеси и измельчения продукта синтеза,

что в конечном итоге приводит к удешевлению получаемого квазикристаллического порошка.

Для этого предложен способ получения порошка квазикристаллического однофазного сплава системы Al-Cu-Fe, включающий перемешивание на воздухе исходной смеси порошков алюминия, меди и железа при соотношении компонентов, соответствующем области существования квазикристаллической фазы сплава системы Al-Cu-Fe, и ее нагрев в бескислородной атмосфере, при этом перемешивание смеси ведут всухую, а ее нагрев осуществляют до температуры начала самораспространяющегося высокотемпературного синтеза, после чего полученный продукт измельчают до порошка необходимого размера.

При этом смесь нагревают до температуры 530-540°С.

При этом смесь нагревают в вакуумной камере в атмосфере инертного газа или в форвакууме в диапазоне давлений 1-5·10-2 Торр.

Процесс самораспространяющегося высокотемпературного синтеза (СВС) различных материалов известен (С.Ю.Шаривкер, А.Г.Мержанов. СВС-порошки и их технологическая переработка. /Под редакцией И.П.Боровинской. Черноголовка: ИСМАН, 2000, 123 с., 21 табл., 30 рис., библиогр. 273 назв. ISBN 5-900829-06-5). В заявляемом способе в отличие от известных предложена последовательность операций и режимов, при которых происходит получение квазикристаллической фазы сплава системы Al-Cu-Fe в виде порошка с использованием СВС, при этом способ достаточно прост и позволяет получать значительные количества порошка.

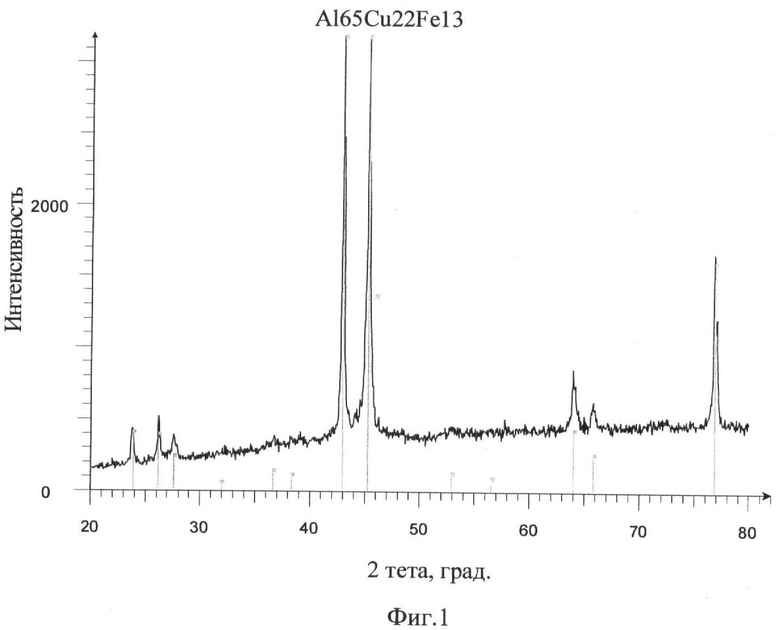

На фиг.1, 2, 3 даны дифрактограммы полученных в примерах 1, 2 и 3 квазикристаллических порошков.

Способ осуществляется следующим образом.

Исходные порошки, взятые в соотношении компонентов, соответствующем области существования квазикристаллической фазы сплава системы Al-Cu-Fe, загружаются в барабан типа «пьяная бочка» вместе со стальными шарами. Барабан вращается с определенной скоростью в патроне токарного станка, перемешивание ведут всухую на воздухе до получения однородной смеси.

После завершения процесса смешения барабан вскрывается и полученная смесь порошков высыпается на противень, отделяясь при этом от шаров. Нагрев смеси Al-Cu-Fe до температуры начала процесса СВС производят в вакуумной камере в бескислородной среде, например в атмосфере инертного газа или в форвакууме в диапазоне давлений 1-5·10-2 Торр. При этом смесь порошков нагревают до температуры 530-540°С, после чего начинается процесс СВС с быстрым (~1 мин) разогревом шихты до температуры 760-765°С, после чего нагрев печи прекращается. Синтезированный порошок измельчается до нужных размеров частиц.

Такой режим синтеза приводит к полному переходу смеси порошков в однофазное квазикристаллическое состояние, что подтверждается дифрактограммами (фиг.1, 2, 3).

Пример 1

Взвешенную исходную смесь порошков в количестве 500 г берут в соотношении компонентов (ат.%) Al65Cu22Fe13. Средний размер частиц составляет ~40 мкм.

Полная порция порошка на один процесс смешения может составлять от 500 до 1500 г (по необходимости).

Исходные порошки засыпают в барабан с металлическими шарами типа «пьяная бочка», который вращается с определенной скоростью в патроне токарного станка. Объем шаров в барабане примерно равен объему шихты. После окончания смешения, которое длится ~8 часов, смесь порошков отделялась от шаров, помещалась в алундовый тигель в свободной засыпке и загружалась в вакуумную печь. Нагрев осуществлялся в вакууме ~10-2 Торр до температуры 530-540°С, после чего бурно начинается процесс СВС с разогревом смеси порошков до температуры 760-765°С за ~1 минуту. После этого нагрев прекращается. Выдержка при такой термообработке не требуется. Такой режим синтеза приводит к практически полному переходу смеси Al-Cu-Fe в квазикристаллическую фазу. Т.к. в данном способе нет необходимости в предварительном прессовании исходной смеси, после завершения процесса синтеза полученный продукт легко измельчается в том же барабане, где происходило смешение исходных порошков, до необходимых размеров частиц. Дифрактограмма полученного квазикристаллического порошка, свидетельствующая о его однофазности, приведена на фиг.1.

Пример 2

Исходную смесь порошков Al, Cu и Fe берут в следующем составе (ат.%):

Al63Cu22Fe15.

Последовательность и длительность операций, а также значения технологических параметров полностью соответствуют примеру 1. Дифрактограмма получаемых в результате проведения этих операций материалов (фиг.2) также свидетельствует об их квазикристалличности в полном объеме.

Пример 3

Исходную смесь порошков Al, Cu и Fe берут в следующем составе (ат.%):

Al66Cu20Fe14.

Последовательность и длительность операций, а также значения технологических параметров полностью соответствуют примеру 1. Дифрактограмма получаемых в результате проведения этих операций материалов (фиг.3) также свидетельствует об их квазикристалличности в полном объеме.

Таким образом, предлагаемый способ позволяет получать однофазный квазикристаллический сплав системы Al-Cu-Fe в виде порошка при соотношении компонентов, непосредственно соответствующем области существования квазикристаллической фазы.

Способ является экономичным в расходовании исходных компонентов и энергии, а также существенно менее трудоемким, чем способы, применяемые в настоящее время. Применение предлагаемого способа приведет к значительному удешевлению конечного продукта, в состав которого войдет квазикристаллический порошок (смазочные масла, износостойкий инструмент и др.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КВАЗИКРИСТАЛЛИЧЕСКОГО ОДНОФАЗНОГО СПЛАВА СИСТЕМЫ AL-CU-FE В ВИДЕ ПОРОШКА | 2003 |

|

RU2244761C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАЗИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2020 |

|

RU2740496C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАЗИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2588957C1 |

| Способ получения порошка квазикристаллического сплава Al-Cu-Fe | 2015 |

|

RU2611253C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ КВАЗИКРИСТАЛЛИЧЕСКОГО СПЛАВА СИСТЕМЫ Al-Cu-Fe | 2021 |

|

RU2781329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КВАЗИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2353698C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ КВАЗИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2369660C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ КВАЗИКРИСТАЛЛИЧЕСКОГО СПЛАВА СИСТЕМЫ Al-Cu-Fe | 2006 |

|

RU2335574C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО НИКЕЛЕВОГО ПОКРЫТИЯ С КВАЗИКРИСТАЛЛИЧЕСКИМИ ЧАСТИЦАМИ | 2011 |

|

RU2478739C1 |

| Способ получения интерметаллидных сплавов Гейслера на основе системы Ti-Al-Me | 2020 |

|

RU2756083C1 |

Изобретение относится к способам получения порошка квазикристаллических сплавов системы Al-Cu-Fe и может быть использовано для антифрикционных присадок, антипригарных покрытий, для создания износостойкого инструмента. Способ включает перемешивание на воздухе исходной смеси порошков алюминия, меди и железа при соотношении компонентов, соответствующем области существования квазикристаллической фазы сплава системы Al-Cu-Fe, и ее нагрев в бескислородной атмосфере. Перемешивание смеси ведут всухую. Нагрев осуществляют до температуры начала самораспространяющегося высокотемпературного синтеза. Затем полученный продукт измельчают до порошка необходимого размера. При этом смесь нагревают до температуры 530-540°С в вакуумной камере в атмосфере инертного газа или в форвакууме в диапазоне давлений 1-5·10-2 Торр. Технический результат - упрощение способа, ускорение процесса синтеза. 2 з.п. ф-лы, 3 ил.

1. Способ получения порошка квазикристаллического однофазного сплава системы Al-Cu-Fe, включающий перемешивание на воздухе исходной смеси порошков алюминия, меди и железа при соотношении компонентов, соответствующем области существования квазикристаллической фазы сплава системы Al-Cu-Fe, и ее нагрев в бескислородной атмосфере, отличающийся тем, что перемешивание смеси ведут всухую, а ее нагрев осуществляют до температуры начала самораспространяющегося высокотемпературного синтеза, после чего полученный продукт измельчают до порошка необходимого размера.

2. Способ по п.1, отличающийся тем, что смесь нагревают до температуры 530-540°С.

3. Способ по п.1, отличающийся тем, что смесь нагревают в вакуумной камере в атмосфере инертного газа или в форвакууме в диапазоне давлений 1-5·10-2 Торр.

| СПОСОБ ПОЛУЧЕНИЯ КВАЗИКРИСТАЛЛИЧЕСКОГО ОДНОФАЗНОГО СПЛАВА СИСТЕМЫ AL-CU-FE В ВИДЕ ПОРОШКА | 2003 |

|

RU2244761C1 |

| ЛЕВАШОВ Е.А | |||

| и др | |||

| Физико-химические основы самораспространяющегося высокотемпературного синтеза | |||

| - М.: Изд-во БИНОМ, 1999, с.76-77 | |||

| Котел | 1987 |

|

SU1456695A1 |

| JP 11236601 A, 31.08.1999 | |||

| Зуб почвообрабатывающего орудия | 1988 |

|

SU1644739A1 |

Авторы

Даты

2009-10-20—Публикация

2007-12-18—Подача