Изобретение относится к методам получения квазикристаллических материалов, в частности квазикристаллических покрытий, используемых в качестве защитных, антифрикционных, конструкционных, термочувствительных, термоскомпенсированных, полупроводниковых, сверхпроводниковых и т.д. покрытий, и может найти применение в ядерной, аэрокосмической, автомобильной и приборостроительной отраслях промышленности.

В качестве прототипа выбран способ, реализуемый при помощи электродугового плазмотрона Саунина (RU 2276840 С2, С23С 4/00, 20.05.2006). Известный способ получения покрытий заключается в послойном напылении на поверхность детали расплавленных частиц, нагрев которых осуществляют в плазменной струе, экранированной технологическим газом.

Известным способом невозможно получить квазикристаллическое покрытие из сплава системы Al-Cu-Fe, так как не обеспечен необходимый температурный режим охлаждения расплавленных частиц.

Задачей предлагаемого изобретения является получение квазикристаллического покрытия из сплава системы Al-Cu-Fe.

Поставленная задача достигается тем, что в известном способе получения покрытия, включающем послойное напыление на поверхность детали расплавленных частиц, нагрев которых осуществляют в плазменной струе, экранированной подачей технологического газа в пятно напыления, согласно изобретению напыление покрытия осуществляют из порошка, исходная смесь которого взята при соотношении алюминия меди и железа соответствующем области существования квазикристаллической фазы сплава Al-Cu-Fe, путем нагрева его до температуры плавления в инертной атмосфере, при этом поверхность детали охлаждают теплоносителем, плазменную струю экранируют подачей пирофорного технологического газа, а температуру в пятне напыления поддерживают в интервале 650...750°С.

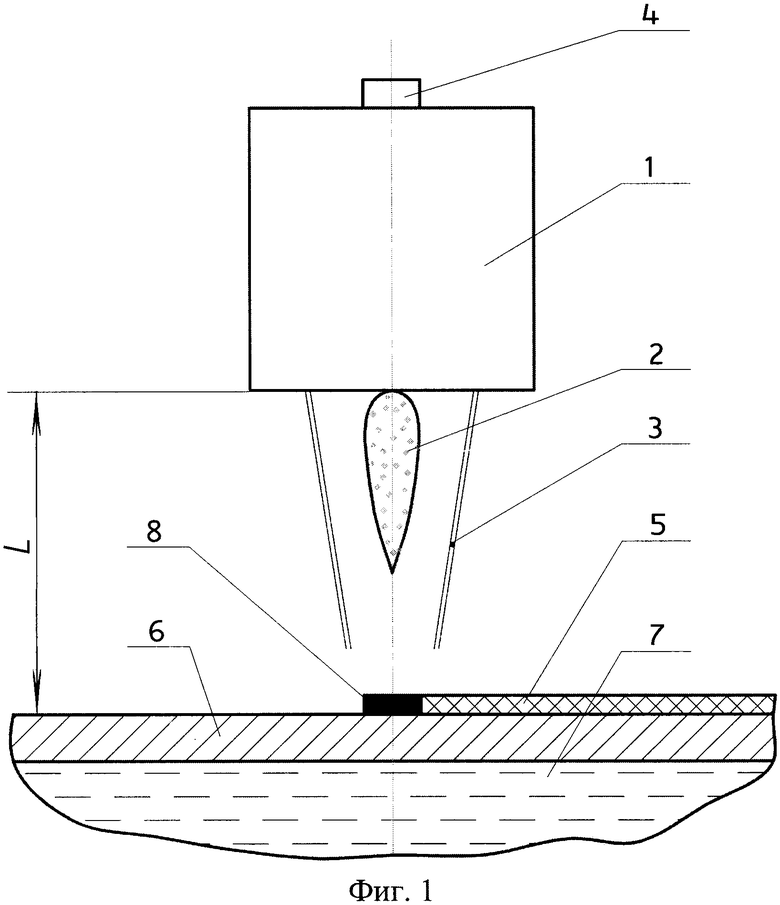

На фиг.1 схематично изображена установка, с помощью которой реализуется заявляемый способ.

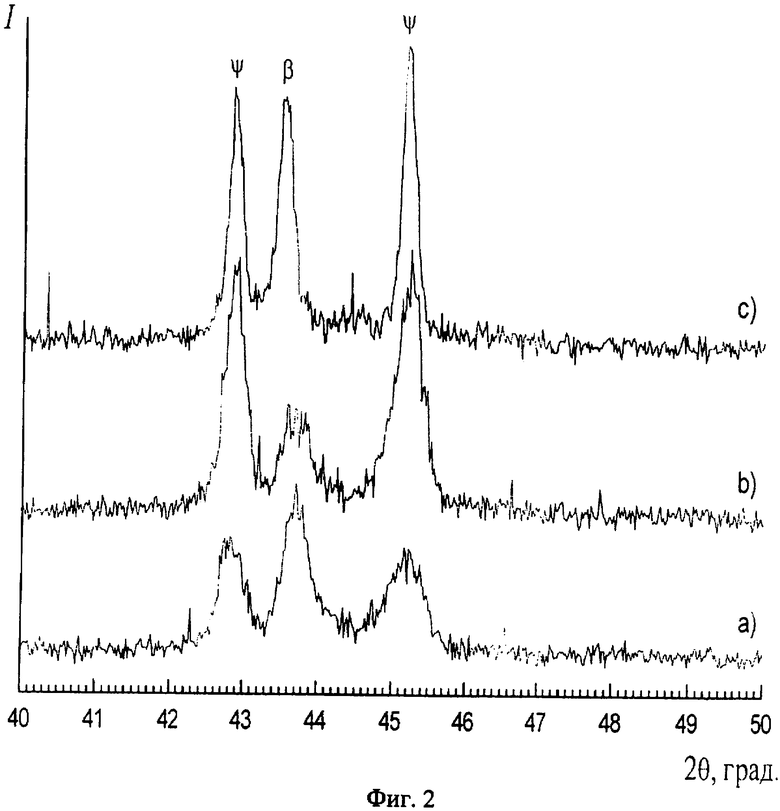

На фиг.2 представлены дифрактограммы покрытий, напыленных заявляемым способом, при различных температурах в пятне напыления.

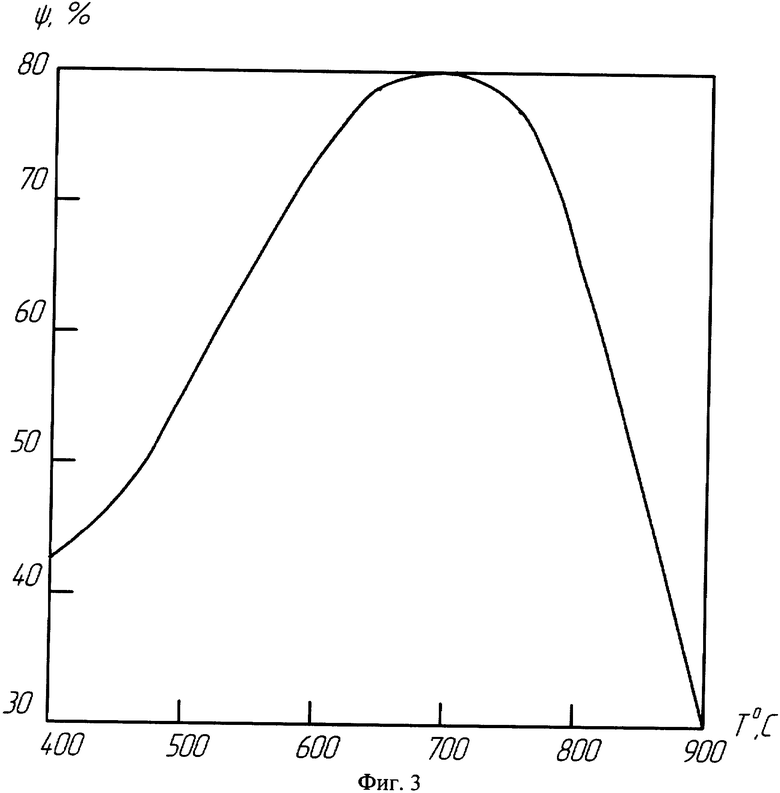

На фиг.3 приведен график зависимости процентного содержания квазикристаллической фазы в покрытиях от температуры в пятне напыления.

Установка содержит плазмотрон 1, создающий плазменную струю 2. Плазмотрон имеет коаксиальный зазор для создания экранирующего потока 3 и патрубок 4 для ввода порошка. Покрытие 5 наносится на деталь 6, охлаждаемую теплоносителем 7.

Способ осуществляется следующим образом.

Исходный порошок состава Al65Cu22Fe13 транспортирующим газом аргоном подается через патрубок 4 в плазмотрон 1, нагревается в плазменной струе 2 до температуры плавления и со скоростью, близкой к скорости плазменной струи, на дистанции L переносится к поверхности детали 6, охлаждаемой теплоносителем 7. Плазменная струя экранируется подачей пирофорного технологического газа 3 в пятно напыления 8.

На процесс формирования квазикристаллической фазы оказывает влияние температура в пятне напыления. Температура в пятне напыления зависит от энергетических параметров работы плазмотрона; дистанции напыления; расходов порошка, технологического газа, теплоносителя; скорости взаимного перемещения плазмотрона и детали.

Пример 1

Плазмотрон Саунина устанавливаем на дистанции L=120 мм от детали, имеющей замкнутую криволинейную поверхность (коническая поверхность, переходящая в сферическую). Внутренняя поверхность детали охлаждается водой с расходом 0,05 л/с на 1 см2. Материал детали - свинец. Порошок состава Al65Cu22Fe13 с расходом 2 г/с транспортирующим газом аргоном подается в плазмотрон, нагревается до температуры плавления в плазменной струе мощностью 12 кВт и со скоростью 150 м/с переносится на деталь. Указанные выше параметры напыления соответствуют максимальному коэффициенту использования порошка (КИП) для данного плазмотрона. В дальнейшем температура в пятне напыления будет определяться скоростью взаимного перемещения плазмотрона и детали. В данном примере скорость взаимного перемещения плазмотрона и детали равна 50 мм/с, температура в пятне напыления составляет 500°С. При этом режиме содержание квазикристаллической фазы в напыленном покрытии соответствует 55% (фиг.3).

Пример 2

Состав порошка такой же, что и в первом примере, параметры напыления - те же. Скорость взаимного перемещения плазмотрона и детали составляет 30 мм/с. Температура в пятне напыления - 700°С. При этом режиме содержание квазикристаллической фазы в напыленном покрытии соответствует 80% (фиг.3).

Пример 3

Порошок и параметры напыления прежние. Скорость взаимного перемещения плазмотрона и детали составляет 10 мм/с. Температура в пятне напыления - 880°С. Этот режим дает 33% содержание квазикристаллической фазы в напыляемом покрытии (фиг.3).

График зависимости процентного содержания квазикристаллической фазы в покрытиях от температуры в пятне напыления, представленный на фиг.3, показывает, что повышение температуры в пятне напыления начиная с 400°С приводит к увеличению доли квазикристаллической фазы, которая достигает максимальной величины при 700°С, после чего уменьшается до 33% при 880°С.

На фиг.2 представлены дифрактограммы покрытий, напыленных при температурах в пятне напыления Т: а) 500°С; b) 650°С; с) 850°С.

Из анализа дифрактограмм видно, что основные пики интенсивности спектра лежат в диапазоне углов 2Θ°, 42° и 46°, а структура покрытий неоднородна и состоит из смеси двух основных фаз: квазикристаллической ψ и кубической β.

Приведенные примеры показывают, что в интервале температур 650...750°С в пятне напыления возможно получение плазмонапыленных квазикристаллических покрытий из порошка состава Al65Cu22Fe13 на деталях сложной геометрической формы, изготовленных из материала - свинец с температурой плавления 327°С, эта температура значительно ниже температуры плавления (˜1100°С) квазикристаллического сплава. Нанесение покрытий на поверхности материалов с температурой плавления близкой 650...750°С и выше не представляет технических сложностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ КВАЗИКРИСТАЛЛИЧЕСКОГО СПЛАВА СИСТЕМЫ Al-Cu-Fe | 2021 |

|

RU2781329C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОТВЕРДОГО ПОКРЫТИЯ ИЗ СПЛАВА САМАРИЯ С КОБАЛЬТОМ | 2013 |

|

RU2524033C1 |

| Способ получения порошка квазикристаллического сплава Al-Cu-Fe | 2015 |

|

RU2611253C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО ПОКРЫТИЯ SmBaCuO | 2013 |

|

RU2541240C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНОГО АМОРФНОГО МАТЕРИАЛА | 2007 |

|

RU2338004C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАЗИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2588957C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2009 |

|

RU2430995C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КВАЗИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2353698C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КВАЗИКРИСТАЛЛИЧЕСКОГО ОДНОФАЗНОГО СПЛАВА Al-Cu-Fe | 2007 |

|

RU2370567C2 |

| СПОСОБ ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2198239C2 |

Изобретение относится к способам получения квазикристаллических материалов, а именно к способам получения покрытий из квазикристаллических сплавов системы Al-Cu-Fe. Способ включает послойное напыление на поверхность детали расплавленных частиц, нагрев которых осуществляют в плазменной струе, экранированной подачей пирофорного технологического газа в пятно напыления. Напыление покрытия осуществляют из порошка, исходная смесь которого взята при соотношении алюминия, меди и железа, соответствующем области существования квазикристаллической фазы сплава Al-Cu-Fe, путем нагрева его до температуры плавления в инертной атмосфере. При этом поверхность детали охлаждают теплоносителем, а температуру в пятне напыления поддерживают в интервале 650-750°С. Технический результат - получение покрытия из квазикристаллического сплава системы Al-Cu-Fe. 3 ил.

Способ получения покрытия из квазикристаллического сплава системы Al-Cu-Fe, включающий послойное напыление на поверхность детали расплавленных частиц, нагрев которых осуществляют в плазменной струе, экранированной подачей технологического газа в пятно напыления, отличающийся тем, что напыление покрытия осуществляют из порошка, исходная смесь которого взята при соотношении алюминия, меди и железа, соответствующем области существования квазикристаллической фазы сплава Al-Cu-Fe, путем нагрева его до температуры плавления в инертной атмосфере, при этом поверхность детали охлаждают теплоносителем, плазменную струю экранируют подачей пирофорного технологического газа, а температуру в пятне напыления поддерживают в интервале 650-750°С.

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН САУНИНА | 2004 |

|

RU2276840C2 |

| СПОСОБ ПОЛУЧЕНИЯ КВАЗИКРИСТАЛЛИЧЕСКОГО ОДНОФАЗНОГО СПЛАВА СИСТЕМЫ AL-CU-FE В ВИДЕ ПОРОШКА | 2003 |

|

RU2244761C1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Подвеска подвесного конвейера | 1986 |

|

SU1458296A1 |

Авторы

Даты

2008-10-10—Публикация

2006-12-15—Подача