Область техники, к которой относится изобретение

Настоящее изобретение относится главным образом к проверке изделий, таких как стеклянные контейнеры, а более конкретно - к способам и устройствам оптического контроля наклона контейнеров, а также контроля других параметров опорных поверхностей контейнеров.

Уровень техники

При производстве стеклянных изделий, таких как стеклянные контейнеры, могут возникать различные производственные дефекты или отклонения, которые влияют на коммерческую ценность контейнера. Эти производственные дефекты или так называемые «коммерческие отклонения» можно рассматривать как одну из многочисленных характеристик контейнеров. Например, коммерческие отклонения могут иметь отношение к линейным характеристикам нижней или опорной поверхности контейнера, горлышку контейнера или поверхности уплотнения контейнера, а также могут иметь место такие отклонения, как вкрапления или дефекты горлышка контейнера, боковой стенки или дна. На практике для контроля качества контейнера рекомендуется напрессовывать на каждый контейнер фирменный знак, который обозначает происхождение контейнера. Таким образом, в любой ситуации необходимо имеет оборудование контроля, способное проверять контейнеры на наличие коммерческих отклонений, наличие напрессованного фирменного знака или других особенностей, что в результате дает гарантию качества изделия. Термин «проверка» используется в самом широком смысле и охватывает любые оптические, электрооптические, механические или электрические измерения или действия с контейнером, необходимые для измерения или определения параметров, которые могут изменяться и в состав которых входят, но не обязательно, напрессованные обозначения и коммерческие отклонения.

Пример устройства контроля приведен в патенте США №3313409, в котором описано устройство контроля стеклянных контейнеров, в котором контейнеры с конвейера звездочкой последовательно проходят серию пунктов контроля. На одном из пунктов проверяют наклон контейнеров путем приведения в соприкосновение опорной поверхности основания контейнера с парой диаметрально противоположных роликов. Как описано в патенте США №4433785, ролики соединены по схеме линейного изменяемого дифференциального трансформатора (LVDT), который вырабатывает сигналы при вращении контейнера. Эти сигналы характеризуют степень отклонения опорной поверхности от плоскости и/или отклонение от перпендикулярности к оси вращения. Другое устройство транспортировки контейнеров через ряд пунктов контроля описано в патенте США №6581751.

В европейском патенте 1118854 (соответствующий патент США №6256095) описано оптическое устройство контроля поверхности уплотнения, позволяющее измерять степень неровности поверхности уплотнения по количеству света, отраженного от этой поверхности при вращении контейнера вокруг оси.

Хотя устройства контроля, описанные в упомянутых патентах, имели значительный коммерческий успех, все же улучшения остаются востребованными. Ролики находятся в соприкосновении с дном контейнера и подвергаются механическому износу, в результате точность измерений снижается. Размеры роликов могут ограничивать размеры контейнеров, с которыми они могут работать, что может повлиять на величину отклонений (разрешение), которая может быть измерена. Итак, целью настоящего изобретения является создание устройства и способа контроля качества контейнеров, которые лишены упомянутых выше недостатков и позволяют контролировать дно или опорную поверхность контейнера.

Раскрытие изобретения

Настоящее изобретение включает в себя ряд особенностей, которые могут быть осуществлены отдельно один от другого или, что более предпочтительно, в комбинации друг с другом.

Устройство контроля наклона контейнера в соответствии с одной из особенностей настоящего изобретения содержит источник света, расположенный ниже контейнера и направляющий свет на опорную поверхность контейнера, тогда как контейнер удерживают в исходном положении и вращают вокруг оси. Светочувствительный датчик, расположенный ниже контейнера, получает свет источника, отраженный от опорной поверхности контейнера. К датчику подключен процессор, который на основе анализа параметров отраженного света и скорости вращения контейнера определяет отклонение опорной поверхности контейнера от плоскости, перпендикулярной оси. В предпочтительном варианте контейнер удерживают в исходном положении и вращают вокруг оси с помощью ролика привода, который удерживает контейнер напротив расположенных на одной оси дополнительных роликов, благодаря чему определяется средняя ось вращения как функция геометрии контейнера и места его расположения между дополнительными роликами. В предпочтительном варианте осуществления изобретения пару источник/светочувствительный датчик располагают на диаметрально противоположных сторонах опорной поверхности контейнера, а измерения выполняют на основе сравнения выходных сигналов датчика. Такая конструкция обеспечивает независимость измерений от положения оси вращения контейнера.

В соответствии со способом по настоящему изобретению опорную поверхность контейнера контролируют следующим образом: а) устанавливают источник света преимущественно напротив опорной поверхности, б) устанавливают светочувствительный датчик преимущественно напротив опорной поверхности, в) поворачивают контейнер относительно его оси, сохраняя при этом его вертикальное положение, г) включают источник, свет которого отражается от опорной поверхности, д) включают светочувствительный датчик, чтобы зафиксировать положение, при котором отраженный свет попадает на датчик, и е) анализируют опорную поверхность на основе данных, полученных при вращении контейнера.

Краткое описание чертежей

Изобретение, его цели, особенности и преимущества можно лучше понять на основе прилагаемого описания, формулы и чертежей, на которых изображено следующее.

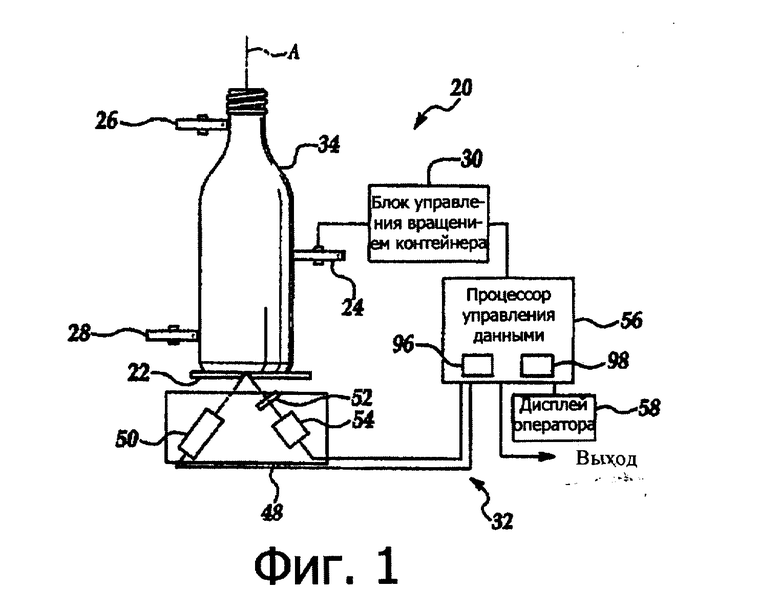

Фиг.1 - блок-схема пункта контроля, в котором используется устройство оптического контроля согласно настоящему изобретению.

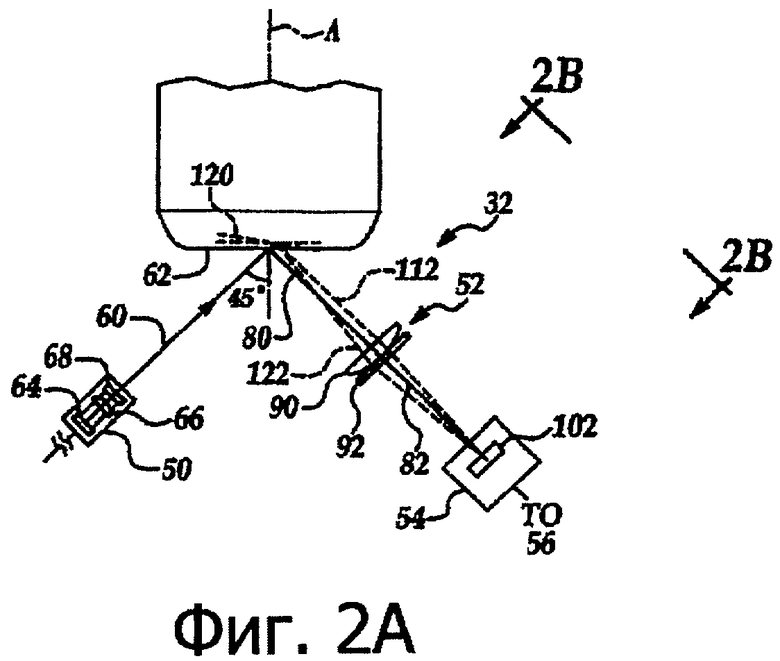

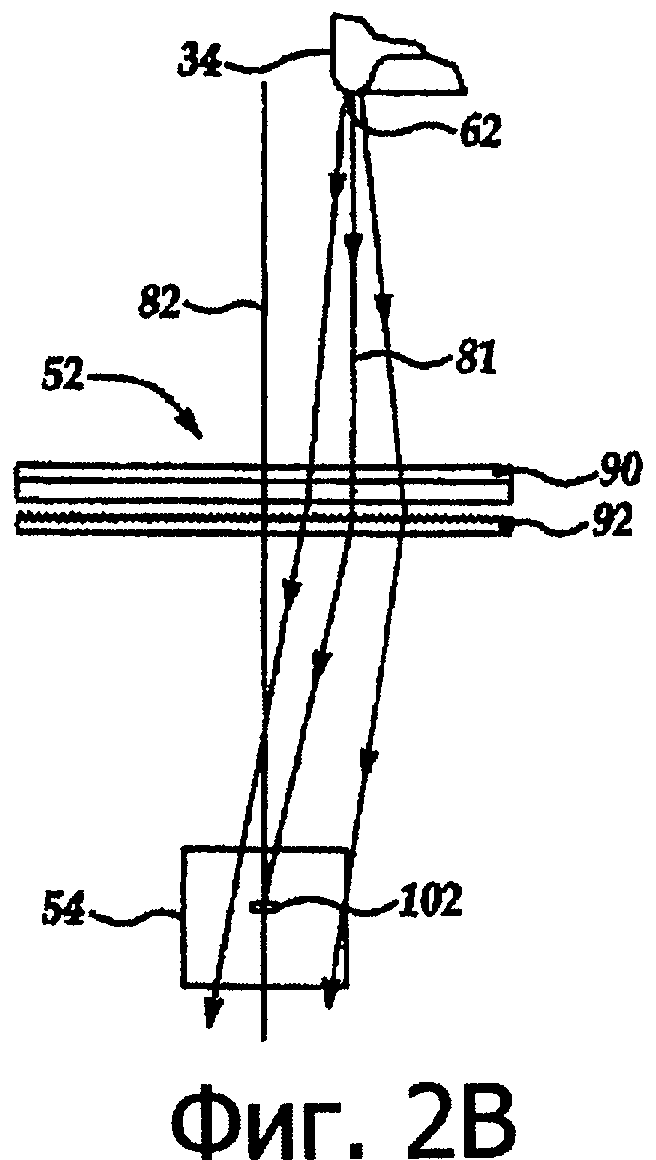

Фиг.2А и 2В - более детальные чертежи устройства оптического контроля по фиг.1А, причем фиг.2В - это вид по направлению 2В на фиг.2А.

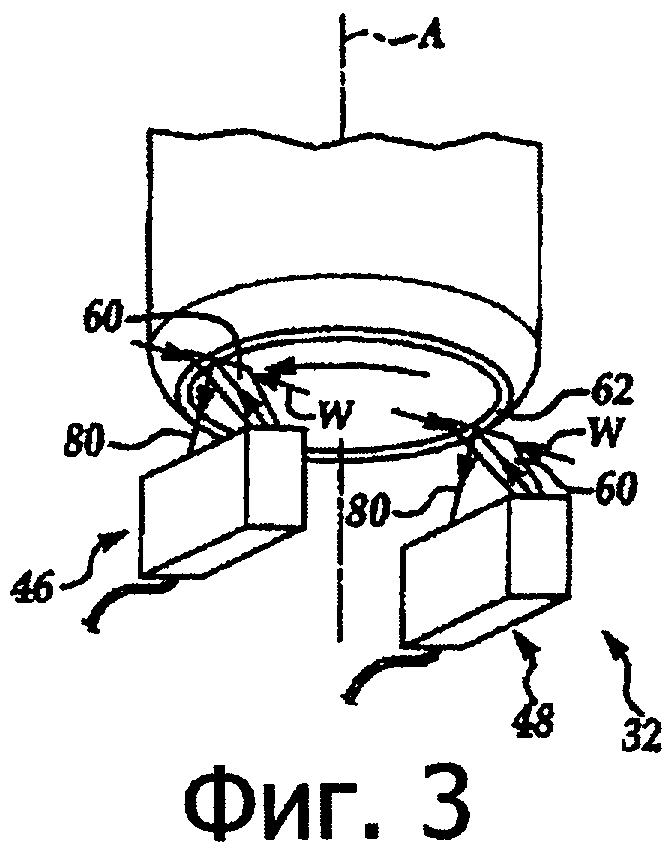

Фиг.3 - перспективный вид устройства контроля по фиг.1.

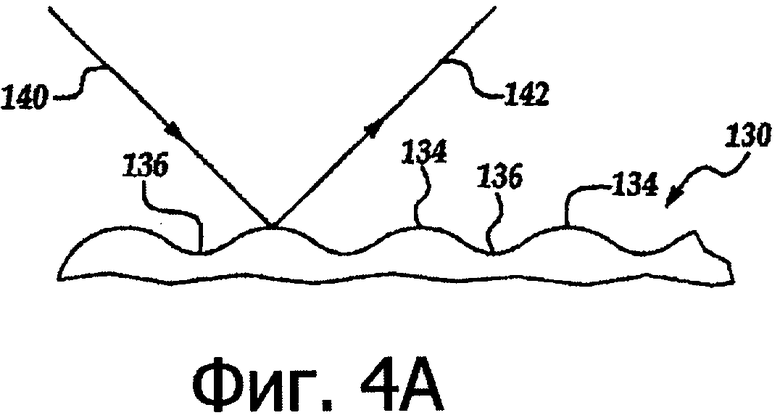

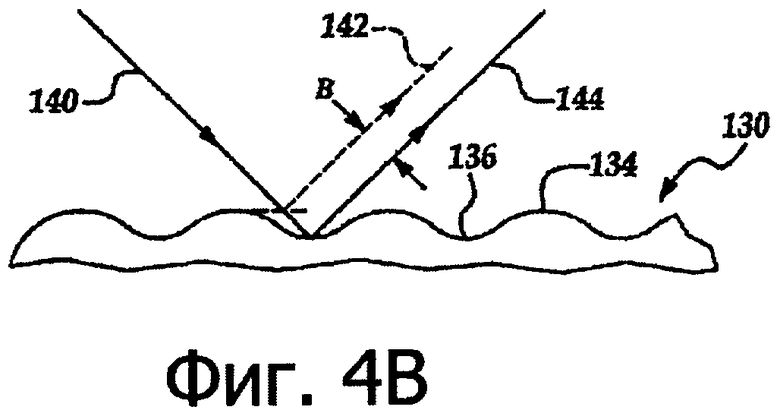

Фиг.4А-4D относятся к оптическому контролю опорной поверхности с накаткой.

Фиг.5 - графическое изображение данных на фиг.4D.

Фиг.6 - таблица, иллюстрирующая способ сжатия данных измерения, собранных оптическими контрольными приборами.

Фиг.7 - графическое представление сжатых данных на фиг.6.

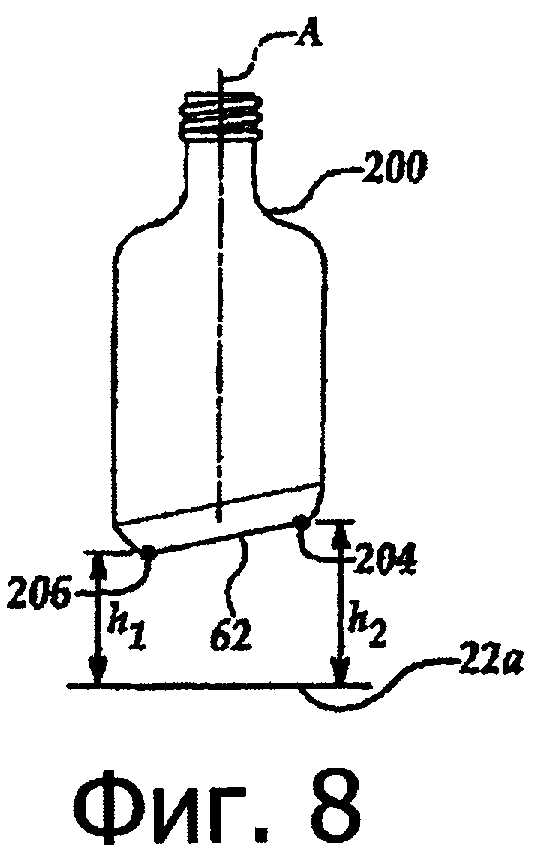

Фиг.8 показывает вид контейнера, который соответствует способу анализа опорной поверхности с использованием метода наименьшей квадратичной погрешности.

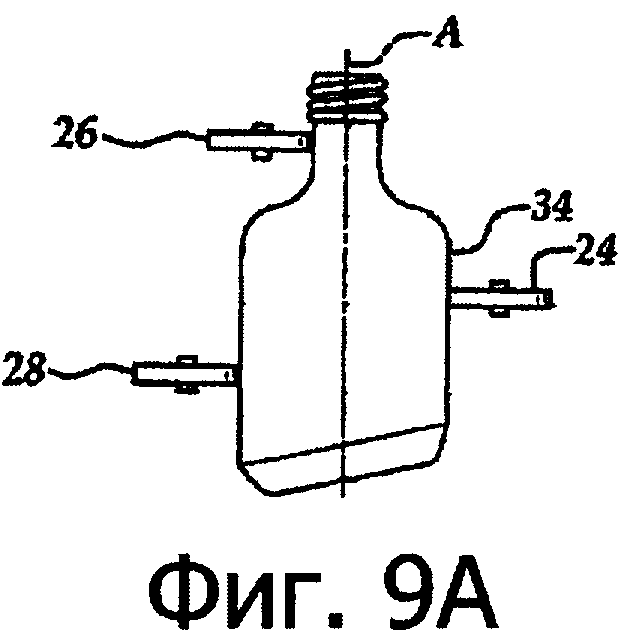

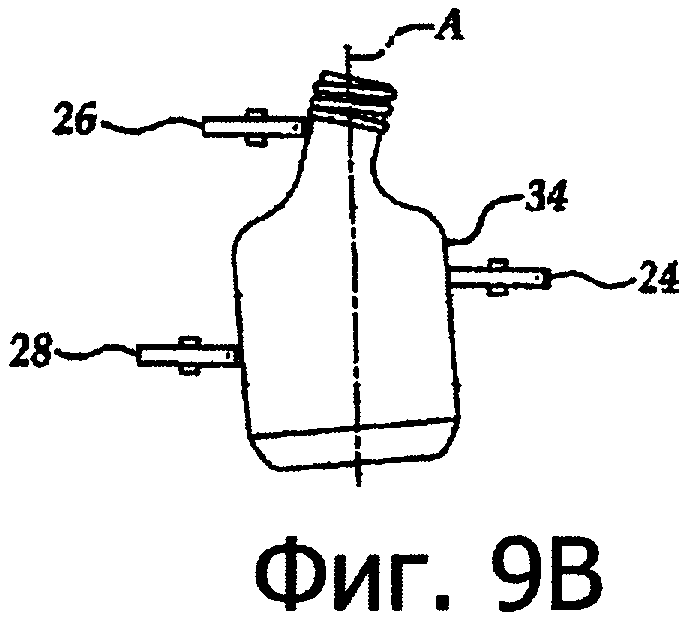

Фиг.9А м 9В показывают диаграммы, которые иллюстрируют влияние геометрии контейнера на среднюю ось вращения.

Осуществление изобретения

Устройство и способ оптического контроля по настоящему изобретению может быть использовано для контроля одного из ряда типов контейнеров по различным критериям, но наилучшим образом оно подходит для контроля наклона нижней или опорной поверхности стеклянного контейнера. Понятие «опорная поверхность» используется в самом широком смысле и объединяет все нижние поверхности контейнера или нижние осевые поверхности. Это понятие включает опорные поверхности, но не ограничивается ими, эти поверхности являются плоскими, полированными, с гравировкой и/или с накаткой, а также поверхности, имеющие кольцевые выступающие посадочные кольца, причем эти кольца являются полированными, с гравировкой и/или с накаткой.

Пример установки индексации и контроля, в котором могут быть использованы устройство и способ оптического контроля по настоящему изобретению, описан в патенте США №6581751. На эту установку непрерывно подается поток стеклянных изделий с конвейера и эти изделия проходят через ряд расположенных под углом пунктов контроля, на каждом из которых контейнер проверяется на соответствие различным критериям. Установка индексации и контроля содержит первое множество захватывающих пальцев, установленных на нижнем кронштейне, и второе множество захватывающих пальцев, установленных на верхнем кронштейне. Поворот кронштейнов относительно друг друга дает возможностью множеству пальцев захватывать и отпускать стеклянные изделия между пальцами, тогда как согласованный поворот кронштейнов дает возможность упорядочить стеклянные изделия в промежутке между пунктами контроля. Некоторые пункты контроля снабжены роликами привода, служащими для поворота контейнера относительно его оси с целью контроля или для других целей.

Другой пример установки индексации и контроля, в котором могут быть использованы устройство и способ оптического контроля по настоящему изобретению, описан в патенте США №3313409, который уже был упомянут ранее в разделе описания уровня техники. В установке, описанной в данном патенте, использован ленточный конвейер для подачи контейнеров вдоль направляющей. На основной стадии контейнеры попадают на головку позиционирования, которая является кольцевой и имеет множество расположенных по окружности карманов для размещения контейнеров. Головка позиционирования выносит каждый контейнер в положение вблизи пункта контроля, на котором производится проверка контейнера на наличие различных коммерческих отклонений и/или других параметров. После проверки контейнеров на каждом пункте контроля контейнеры попадают на пункт выгрузки, с которого они выталкиваются на конвейер, который удаляет их с установки. Конечно, это только два примера установок, в которых могут быть использованы устройство и способ оптического контроля по настоящему изобретению, тогда как существует множество подобных установок.

На фиг.1 показана схема пункта контроля 20, в котором имеется ролик привода 24, пара свободно вращающихся дополнительных верхних и нижних роликов 26, 28, блок управления вращением контейнера 30 и устройство оптического контроля 32 по предпочтительному варианту осуществления изобретения. Подлежащий контролю контейнер 34 устанавливают при помощи ролика привода 24 напротив дополнительных роликов 26, 28 и с помощью ролика привода 24 приводят во вращение относительно средней оси вращения А. Положение оси А зависит от геометрии контейнера 34 и расстояния между роликами 26, 28. В идеальном случае ось А колинеарна относительно центральной оси контейнера. Сравните, например, фиг.9А, на которой средняя ось А совпадает с осью контейнера, а дно контейнера сильно наклонено, с фиг.9В, на которой дно контейнера расположено перпендикулярно к корпусу контейнера, но горлышко контейнера отклоняет среднюю ось вращения А по отношению к оси корпуса контейнера. Ролик 24 привода в предпочтительном варианте представляет собой устройство с сервоприводом, которое передает на контейнер 34 радиальное усилие и усилие вращения. Под действием радиального усилия контейнер зажимается между роликом привода 24 и свободно вращающейся парой дополнительных роликов 26, 28, тогда как под действием усилия вращения контейнер 34 вращается вокруг оси А. Конечно, вместо этого ролика привода могут быть использованы иные устройства вращения бутылок. Обе пары верхних и нижних дополнительных роликов 26, 28 содержат по два дополнительных ролика на каждую пару, которые вместе образуют V-образную сборку, которая обеспечивает вращение контейнера и предотвращает его выталкивание с подвижного основания роликом привода 24.

Устройство по предпочтительному варианту осуществления настоящего изобретения включает, но не обязательно, подвижное основание 22, на котором располагается дно контейнера при его вращении. Подвижное основание 22 дает не только плоскость отсчета (фиг.8) для измерения наклона контейнера, но также удерживает дно контейнера в точке фокусировки измерительной оптики или близком к этому положении. Подвижного основания может и не быть, либо контейнер может и не соприкасаться с подвижным основанием, при этом устройство будет соответствовать сущности настоящего изобретения.

Блок управления 30 вращением контейнера подключен к ролику 24 привода и подает на процессор обработки данных 56 электрические сигналы, которые характеризуют угловое смещение контейнера 34. Эти сигналы об угловом смещении контейнера могут вырабатываться на основе фиксированных угловых интервалов поворота контейнера или на основе фиксированных интервалов времени, в течение которых скорость вращения контейнера постоянна. В пункт контроля 20 можно ввести также дополнительные элементы, такие как датчики определения наличия контейнера, другие элементы контрольного оборудования и т.п.

Аппаратура оптического контроля 32 - бесконтактная, преимущественно предназначена для контроля опорной поверхности контейнера на «наклон» контейнера, но может также анализировать и другие параметры, такие как глубина рифления, загиб горлышка, седловидность или деформирование опорной поверхности и некоторые другие. «Наклон» контейнера замеряют главным образом путем измерения отклонения опорной поверхности от плоскости, перпендикулярной оси контейнера; если это отклонение превышает заранее определенную величину, то можно считать, что контейнер имеет наклон. Аппаратура контроля 32 содержит два светочувствительных датчика 46 и 48 (фиг.3), каждый имеет источник света 50, систему линз 52 и светочувствительный датчик 54, а также процессор обработки данных 56 и дисплей оператора 58. Светочувствительный датчик 54 содержит ряд светочувствительных элементов 102, в качестве которых могут быть использованы плоские матрицы с зарядовой связью или, что более предпочтительно, линейный набор элементов с зарядовой связью. Можно использовать также светочувствительные элементы с диодами на боковом эффекте.

Предпочтительно, чтобы аппаратура контроля имела бы два отдельных датчика, контролирующих опорную поверхность в двух различных точках, а также при наиболее широкой трактовке изобретения можно использовать один светочувствительный датчик, который дает луч света такой ширины, которая достаточна для контроля поверхности в двух различных точках. Желательно, чтобы эти две точки были бы расположены на противоположных сторонах диаметра опорной поверхности, разделенных на угол 180° один от другого, как показано на фиг.3. Для простоты на фиг.1 и 2 показан только один светочувствительный датчик, однако то, что при обсуждении относится к одному датчику, применимо и к другому. Предполагается также при наиболее широкой трактовке настоящего изобретения, что может быть использован один датчик 46 или 48, выходной сигнал которого сравним с сигналом, который возникает при повороте контейнера на 180.

На фиг.2А, 2В и 3 более детально показаны отдельные элементы аппаратуры оптического контроля 32. Источник света 50 дает луч света 60, т.е. луч света в виде линии вверх под острым углом, этот луч падает на опорную поверхность 62 контейнера и отражается от нее. В качестве источника света 50 предпочтительно использовать сосредоточенный источник, содержащий лазерный диод 64, генерирующий луч света, набор линз 66, фокусирующих луч, и генератор линии 68, преобразующий луч в линию. В рассматриваемом предпочтительном варианте осуществления изобретения линия 60 падающего луча является узким лучом света, имеющим ширину W при пересечении опорной поверхности, равную приблизительно 1,9 см (0,75 дюйма), как показано на фиг.3. Свет падает под углом 45° к оси А и, следовательно, образует угол 90° по отношению к отраженному лучу 80.

Система линз 52 (фиг.2А и 2В) расположена между опорной поверхностью 62 и светочувствительным датчиком 54 так, что она получает отраженный световой луч 80, фокусирует этот луч и направляет сфокусированный луч 82 по направлению к светочувствительному датчику. Система линз 52 в предпочтительном варианте представляет собой анаморфотную систему линз и состоит из цилиндрических линз 90, расположенных рядом с линзой Френеля или сферической линзой 92. Выбор линз Френеля или сферических линз 92 производится, в том числе и по фокусному расстоянию, которое определяет расположение светочувствительного датчика 54 по отношению к системе линз. Система линз устроена так, чтобы направлять определенные компоненты света, отраженного от опорной поверхности, по направлению к светочувствительному элементу, при этом направляя другие компоненты отраженного света в сторону от светочувствительного элемента. Поэтому отраженный свет падающего луча 60, который направлен параллельно первичной оптической оси 82 (фиг.2А и 2В) отраженного луча 80 (фиг.3), даже если отраженный луч света слегка смещен относительно оптической оси (фиг.2 В), будет попадать на светочувствительный датчик 54. Как показано на фиг.2А, отраженный луч света 80 по оси 82 направлен на светочувствительный датчик 54, как и отраженный луч 112, смещенный параллельно лучу по оси 82. Однако луч 122, который направлен под углом к оси 80 из-за наклона поверхности 120, отражается на датчик 54 в ту же точку, в которую попадает луч 112. Как видно из фиг.2, отраженные лучи 81, параллельные оси 82, направлены на ряд светочувствительных элементов 102, тогда как лучи по направлениям 83, 85, не параллельным оси 82, направлены в сторону от ряда светочувствительных элементов 102. Эта особенность усиливает нечувствительность измерений по отношению к боковым движениям контейнера в ходе сканирования. Эти и другие особенности оптики улучшают возможности практического применения аппаратуры оптического контроля 32, поскольку обеспечивают малые погрешности измерений при боковом смещении контейнера, что исключает отбраковку пригодных к использованию контейнеров. Конечно, система линз 52 может иметь дополнительные особенности и/или элементы, такие как неотражающие покрытия, ахроматические свойства и т.п.

Светочувствительный датчик 54 расположен под опорной поверхностью 62 и вблизи точки фокусировки линз 92, за счет чего он получает свет от линз и выдает электрические сигналы о положении опорной поверхности на процессор обработки данных 56. Светочувствительный датчик 54 в предпочтительном варианте представляет собой камеру из набора линейных светочувствительных элементов 102. Набор линейных светочувствительных элементов содержит ряд чувствительных элементов с зарядовой связью или пикселей, расположенных в линию, каждый из которых записывает в цифровом виде интенсивность света, падающего на этот пиксель. В предпочтительном варианте осуществления изобретения светочувствительный элемент 102 состоит из 512 линейно расположенных пикселей. В альтернативном варианте светочувствительный датчик 54 может состоять из плоского множества светочувствительных элементов, имеющего один или множество строк и столбцов, что позволяет сформировать в процессоре обработки данных двумерное изображение отраженного света, как альтернатива одномерному изображению. Это особенно полезно, когда устройство контролирует также и другие параметры изделия. В качестве светочувствительного датчика 54 могут быть использованы камеры различных типов, но предпочтительны высокочувствительные линейные сканирующие камеры серии Далса Орион (Dalsa Orion). Процессор обработки данных 56 считывает ряд линейных светочувствительных элементов через заранее определенные либо пространственные, либо временные интервалы, в результате чего получается картина света, отраженного от опорной поверхности 62.

Процессор обработки данных 56 подключается к различным элементам пункта контроля 20 и общего устройства контроля и способен анализировать опорные поверхности на основе информации, получаемой от светочувствительного датчика 54 каждого датчика 46, 48. В предпочтительном варианте процессор обработки данных имеет один или больше входов и/или выходов для соединения с блоком 30 вращения контейнера, источником света 50 и светочувствительным датчиком 54 обоих датчиков 46, 48, а также дисплеем оператора 58. Процессор обработки данных в предпочтительном варианте также имеет первый и второй электронные процессоры 96, 98 и блок управления камерой, при этом названы только немногие возможные элементы, из которых может состоять процессор обработки данных. Первый процессор 96, который называют также предпроцессором, сжимает данные, получаемые со светочувствительного датчика (светочувствительных датчиков) 54, сканируя эти данные за период времени вращения контейнера, который больше периода времени, в течение которого процессор сканирует отраженный свет. Эта техника считывания или сжатия данных будет рассмотрена ниже подробнее. Второй или первичный процессор 98 получает сжатые данные с предпроцессора 96 и выполняет алгоритмы и другие команды, использованные аппаратурой оптического контроля. Как очевидно для специалистов, похожие электронные устройства и комбинация электронных устройств могут быть использованы при описании процессора обработки данных 56, указанного выше.

При работе установки каждый из двух датчиков 46, 48 излучает по линии 60 свет, который падает в различных точках на опорную поверхность 62, и каждый светочувствительный элемент записывает положение отраженного луча света 82, падающего на соответствующий светочувствительный датчик 54. Сравнение этих двух показаний дает возможность аппаратуре контроля определить имеет или нет контейнер «наклон», а также определить другие параметры контейнера. Для упрощения будет описана работа одного из двух светочувствительных элементов, так как оба светочувствительных элемента работают одинаково. Падающий свет 60 и отраженный свет 80, показанные на фигуре, направлены вдоль так называемой «номинальной оптической оси», которая является осью падающего и отраженного лучей при идеальных условиях, когда опорная поверхность контейнера перпендикулярна оси вращения А. Номинальные оси падающего и отраженного лучей направлены под углом 45° к оси, параллельной оси А. Номинальная оптическая ось лежит в плоскости, параллельной оси А. Итак, светочувствительный датчик 54 вырабатывает поток данных, которые характеризуют различную степень отражения луча от вращающейся опорной поверхности. Этот поток данных подается на процессор обработки данных 56 в виде выходных сигналов светочувствительного элемента, которые могут быть поданы непосредственно на первичный процессор 98 для обработки или могут быть поданы на предпроцессор 96 для сжатия. Первичный процессор использует информацию, содержащуюся в выходных сигналах светочувствительного элемента, для анализа различных параметров опорной поверхности, включая наклон контейнера и глубину выпуклости. Если обнаруживается, что контейнер имеет неприемлемые коммерческие отклонения, тогда этот контейнер помечается как отклоненный и удаляется с конвейера на пункт выгрузки.

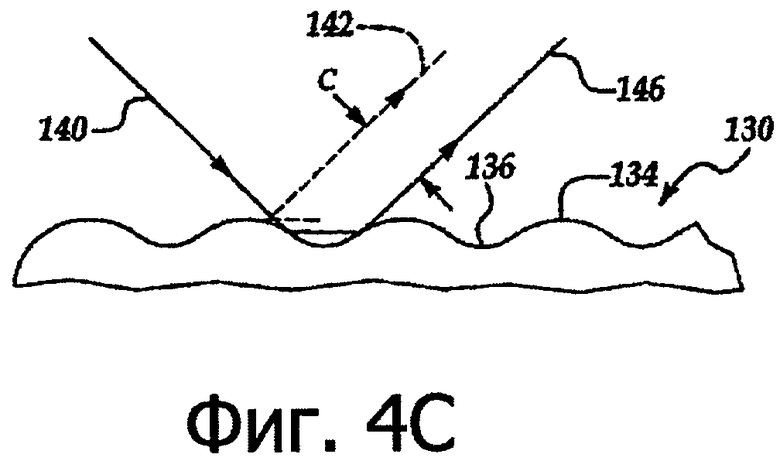

Как показано на фиг.4А-4D, устройство оптического контроля 32 применяется для контроля опорной поверхности 130 определенного вида, так называемой накатанной поверхности, имеющей ряд выпуклостей с выступами 134 и впадинами 136. Обычно выпуклость формируют на опорной поверхности по окружности дна контейнера. При вращении контейнера луч отражается и попадается на светочувствительный датчик 54 только от трех частей выпуклости, тогда как другие отраженные лучи проходят мимо светочувствительного элемента. Эти три точки представлены на фиг.4А-4С. Как показано на фиг.4А, падающий луч 140, излучаемый источником света, отражается от выступа 134 таким образом, что отраженный луч 142 направляется на светочувствительный элемент.

Поскольку падающий луч 140 отражается от самой верхней точки выступа 134, луч света распространяется так, будто он отражается от плоской поверхности, перпендикулярной оси А. Как показано на фиг.4В, вращение контейнера приводит к тому, что падающий луч 140 теперь падает на впадину 136 накатанной поверхности 130. Как и на предыдущей фигуре, отраженный луч 144 ведет себя так, как если бы он отражался от плоской поверхности, перпендикулярной оси А. Однако отраженный луч 144 отступает от отраженного луча 142 (показанного на фигуре пунктирной линией) на расстояние В, поэтому отраженный луч 144 достигает датчика света в точке, отступающей от точки падения отраженного луча 142. На фиг.4С показана ситуация, при которой в результате дальнейшего поворота контейнера падающий луч 140 попадает на накатанную поверхность 130 и испытывает двойное отражение от наклонных поверхностей соседних выпуклостей. В этом случае падающий луч 140 сначала отражается под тупым углом от уклона вниз первой выпуклости и попадает на восходящий уклон соседней второй выпуклости, отражаясь от нее вторично под тупым углом. После отражения от этих двух наклонных поверхностей, испытывая так называемое двойное отражение, падающий луч 146 попадает на светочувствительный элемент на расстоянии С от луча 142. Снова из-за различия путей отраженных лучей отраженный луч 146 попадает на светочувствительный элемент в другой точке по отношению к лучу 142. Если падающий луч попадает на выпуклость в любой другой точке, отличной от этих трех точек, то он отражается от поверхности выпуклости 130 в том направлении, которое минует светочувствительный элемент. Следовательно, отраженный луч, попадающий на светочувствительный элемент 54 при вращении контейнера, прерывается, фиксируя три дискретных точки выпуклости. На фиг.40 приведен график, показывающий выходной сигнал одного из датчиков 54. Точки 160 - это отражения от пиков выпуклости (фиг.4А), точки 162 - это отражения от впадин выпуклости (фиг.4В) и точки 164 - двойные отражения от обеих сторон выпуклости (фиг.4С). Обычные стеклянные контейнеры имеют на опорной поверхности до двух сотен выпуклостей, даже если на фигуре показано пятнадцать выпуклостей. Расстояние 140 (фиг.4D) показывает разницу высот между наиболее верхними и наиболее низшими точками выпуклостей конкретной опорной поверхности. Разница между высотами этих двух точек является мерой наклона контейнера по отношению к средней оси вращения, которая при делении на диаметр опорной поверхности и умножении на высоту контейнера может использоваться для определения наклона контейнера в соответствии с методикой, известной как минимаксный метод. Расстояние 152 (фиг.4D) соответствует расстоянию между выступом и впадиной конкретной выпуклости или глубине выпуклости. Глубину выпуклости можно определить за одно измерение или можно взять как среднее ряда измерений и т.п. Образ 164 двойного отражения не используется при реализации настоящего изобретения.

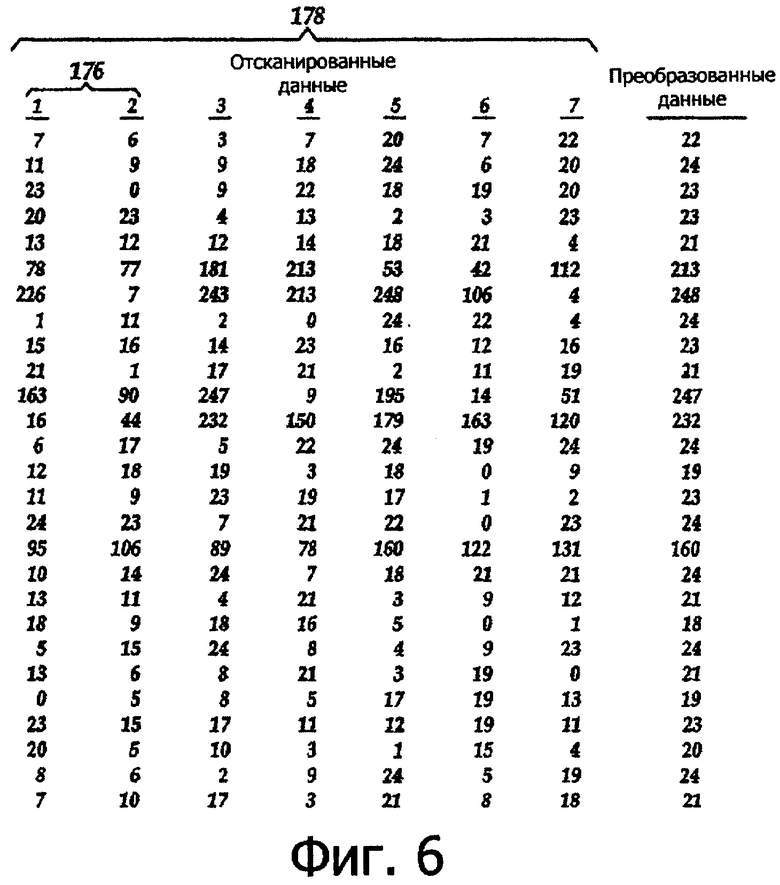

На фиг.5 схематически показан экран дисплея 58 (фиг.1), соответствующий способу оптического контроля по фиг 4A-4D. Более точно, каждая отметка на графике соответствует случаю, когда падающий луч отражается опорной поверхностью и поступает на светочувствительный датчик 54. На фиг.6 и 7 показан способ сравнения данных, полученных светочувствительным датчиком 54 и показанных на фиг.5, при котором минимизированы объем памяти и алгоритм обработки данных. Таблица на фиг.6 разделена на столбцы и ряды, на их пересечении указан конкретный пиксель. Численное значение, сопоставленное каждому пикселю, соответствует интенсивности света этого пикселя в конкретной точке. Например, при сканировании 1 пиксель 1 линейки светочувствительных датчиков 102 зарегистрировал «7», пиксель 2 - «11», пиксель 3 - «23» и т.п. Были отсканированы и занесены в первый столбец таблицы данные от 27 раздельных пикселей линейки светочувствительных элементов. Контейнер непрерывно вращался от ролика привода 24, так что при последующем сканировании датчик запишет «6» для пикселя 1, «9» для пикселя 2, «0» для пикселя 3 и т.д. Это второе сканирование датчика света составляет содержание второго столбца таблицы. Последующие сканирования светочувствительным датчиком 54 разделены интервалом 176, причем этот интервал может быть задан либо заранее установленным средним временем сканирования, либо заранее установленным угловым перемещением контейнера. Каждый ряд отображает интенсивность света одного пикселя в ряду светочувствительных элементов 102 в ходе серии из семи сканирований. При увеличении интервала до 178 предпроцессор 106 выбирает более высокую интенсивность света для каждого пикселя, происходит процесс «предварительного сканирования». Данные, собранные в последней колонке и обозначенные как «данные для передачи», предназначены только для передачи на первичный процессор 108. Итак, светочувствительный датчик 54 выполняет последовательное сканирование отраженного луча на первом интервале 176, тогда как предпроцессор выполняет последовательное сканирование выходного сигнала датчика на втором интервале 178, который больше чем первый интервал. Установка оптического контроля по настоящему изобретению дает возможность определить наклон контейнера с использованием только части данных, которые необходимы в других случаях, и поскольку на обработку направляется большой поток данных, то точность контроля заметно не уменьшается. Выбирая в качестве альтернативы максимальное значение величины для каждого пикселя на интервале сканирования 178, предпроцессор может подсчитать среднюю интенсивность сигнала для каждого пикселя и т.д. Выбор семи сканирований для сжатия данных не является обязательным.

На фиг.7 показан график, воспроизводящий данные предварительного сканирования, направляемые на предпроцессор 106 в соответствии с настоящим изобретением. График, показанный на фиг.7, - это сжатый вариант графика, показанного на фиг.5. Более конкретно, отметки, разбросанные в интервале 160-164 на фиг.5, были убраны, тогда как оставшиеся отметки сжаты и сконцентрированы в интервале 180-184 фиг.7. Поскольку большая часть удаленных данных представляет собой данные о пятнах, то потери значимой информации не происходит и, следовательно, точность измерений не ухудшается. На примере с изображением в 504 линии каждый контейнер сканируют 504 раза в ходе одного поворота контейнера или приблизительно каждые 0,71 секунды. Если данные передаются после каждого 7-го сканирования, то только 72 линии попадают на первичный процессор 108 вместо 504 линий. Следовательно, целью данного способа является сжатие данных для анализа, тогда как остающиеся данные дают достаточно информации для проведения точного контроля. Как упомянуто выше, интервал между сканированиями либо датчиком света, либо предпроцессором может определяться или заранее установленным угловым смещением контейнера, таким как 0,71 секунды, или заранее определенным временным интервалом. Данный способ дает много преимуществ устройству оптического контроля 32, включая, но не ограничиваясь этим, низкую степень ложного определения степени наклона, высокую степень обнаружения дефектов, малое время фиксирования краевых эффектов и низкие требования к запоминающему устройству.

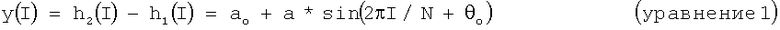

На фиг.8 показан другой способ применения устройства оптического контроля 32 для анализа опорной поверхности. В этом способе применяется техника, которую мы называем методом наименьшей квадратичной погрешности. Целью данного способа является получение математического выражения опорной поверхности 62, которое совпадает с данными измерений, взятыми в плоскости 22а (которая может быть поверхностью гладкого основания 22), и определения из этого выражения того факта, что контейнер имеет наклон. Используемое здесь математическое выражение представляет собой зависимость разницы высот двух точек опорной поверхности от углового положения контейнера. Эти две точки соответствуют положению двух датчиков 46 и 48, на которые падают лучи света с опорной поверхности. Контейнер 200 имеет опорную поверхность 62 и две точки 204, 206, которые расположены на опорной поверхности под углом 180°. Высоты или смещения по оси точек 204 и 206 относительно плоскости 22а обозначены как h2 и h1 соответственно. Поскольку контейнер вращается вокруг оси А, расстояния h2 и h1 изменяются в зависимости от углового положения контейнера. Расстояние между высотами h2 и h1 может быть математически представлено в виде:

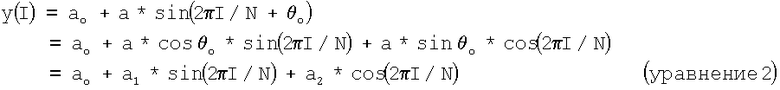

где ао - среднее осевое смещение опорной поверхности от плоскости, а - амплитуда синусоиды, изменение которой должно быть определено, N - период синусоиды, θ - начальная фаза синусоиды. Следовательно, целью настоящего способа является использование метода наименьшей квадратичной погрешности для вычисления величины «а», так что выражение, приведенное выше, является наилучшей моделью интерпретации измеренных данных, получаемых со светочувствительного элемента 54. Линеаризация уравнения (1) облегчает применение метода наименьшей квадратичной погрешности по отношению к данным измерений. Область определения величины «а» представляется выражением:

Поскольку амплитуда синусоиды «а» известна, наклон контейнера может быть определен по формуле:

Если вычисленное значение наклона превышает заранее определенное значение, тогда контейнер считается контейнером, «имеющим наклон», и этот контейнер отбраковывается.

Для применения метода наименьшей квадратичной погрешности, упомянутого выше, необходимо иметь некоторые предварительные сведения о синусоиде, в частности о периоде N-синусоиды. Вычисление по методу наименьшей квадратичной погрешности и анализ синусоиды, описанной выше, требует дополнительного времени, особенно в том случае, когда выполняется длительный поиск периода синусоиды N. Для минимизации времени компьютерной обработки может быть использована дополнительная методика, называемая методом поиска золотого сечения. Поиск золотого сечения - это линейный метод быстрого и точного определения периода синусоиды N, и только этот метод годится для контроля контейнеров. Поскольку период синусоиды N известен, то становится известным параметр в уравнении 1. Для любого контейнера первоначальная оценка периода синусоиды может быть выполнена на основе числа оборотов на период калибровки и числа сканирующих линий в изображении (например, 72 сканирующие линии в вышеупомянутом примере). Поскольку первоначальные оценки выполнены, то на закрытом интервале производится поиск линии, имеющей золотое сечение 168. Целью этого поиска является применение метода многократных итераций для определения периода синусоиды N, в результате чего величина погрешности измерения сводится к минимуму.

Например, итеративный поиск первой линии представляет собой поиск первого интервала возможных значений величины N, включающих точки золотого сечения N1 и N2. Этот первый интервал значений начинается со «стартового» значения, проходит вдоль линии через точки золотого сечения N2 и N1 именно в таком порядке и заканчивается на «конечной» величине. Погрешность при N1, обозначенная как Q(N1), сравнима с погрешностью при N2, обозначенной как Q(N2). Если Q(N1)>Q(N2), то оптимальное значение величины N лежит на линии между стартовой точкой и точкой золотого сечения N1; если Q(N1)<Q(N2), то оптимальное значение величины N лежит на линии между точкой золотого сечения N2 и конечной точкой. Таким образом, интервал поиска второй линии лежит либо в промежутке старт - N1, либо N2 - конечная точка, причем оба эти промежутка меньше чем первый интервал. При итеративном поиске второй линии необходимо выбрать новые точки золотого сечения, поскольку значения N1 и N2 не лежат больше в середине интервала поиска. В примере, где интервал итерационного второго поиска лежит от старта до N1, а новые точки золотого сечения N3 и N4 выбраны так, что лежат внутри этого интервала, а точка N4 совпадает с точкой N2. Снова для каждой из новых точек золотого сечения вычисляют погрешности Q(N3) и Q(N4), но поскольку точка N4 совпадает с точкой N2, то требуется вычислить только Q(N3). Если Q(N3)≥Q(N2), то оптимальное значение величины N лежит на линии между точками золотого сечения N3 и N1; если Q(N3)<Q(N2), то оптимальное значение величины N лежит на линии между стартовой точкой и точкой золотого сечения N2. Подобным образом каждый итерационный поиск производится на все более меньшем интервале, пока процесс не сойдется на оптимальном значении N, при котором достигается минимальная погрешность. В устройстве оптического контроля по настоящему изобретению может применяться техника использования минимаксных величин для улучшения метода наименьшей квадратичной погрешности. Нет необходимости все точки, измеренные устройством оптического контроля, определять по уравнению 1, поскольку это уравнение может быть точно решено при выборе только тех точек, которые лежат на определенном расстоянии от точек минимума и максимума. На практике вычисление по алгоритму наименьшей квадратичной погрешности производится быстрее при меньшем количестве точек. Например, если точка А - это максимальная точка для кривой разницы высот, выраженной уравнением 1, а точка В - это минимальная точка, то по этому алгоритму будут выбраны только те точки, которые попадают внутрь определенного интервала, скажем 15% разницы значений высот между точками А и В. Вычисления по методу наименьшей квадратичной погрешности могут далее выполняться только для этих точек. Если это не позволит получить достаточное количество точек для точных измерений, то просто можно увеличить процент от уровня, что даст требуемое количество точек.

Итак, описано устройство и способ оптического контроля опорной поверхности контейнера, которые полностью соответствуют сформулированным выше целям и назначениям. Описаны различные альтернативные варианты и модификации. Другие варианты и модификации могут быть предложены специалистами в данной области техники. Например, предпроцессор 106 показан в составе информационного процессора 56, однако предпроцессор легко может быть встроен в светочувствительный датчик 54 или в другой подходящий блок. Кроме этого, падающая линия света 60 представлена как линия света, имеющая заранее определенную ширину W, тогда как вместо этого возможно, чтобы световой источник излучал падающий луч света. Большая часть вышеприведенных обсуждений касалась рифленой поверхности, однако нерифленую или гладкую поверхность легче подвергнуть контролю. В случае гладкой опорной поверхности, имеющей или нет кольцо уплотнения, отраженный луч света, попадающий на светочувствительный датчик, будет представлять собой непрерывный луч. Настоящее изобретение охватывает все подобные варианты и модификации, не меняющие его сущности согласно прилагаемой формуле изобретения.

Изобретение относится к измерительной технике. Устройство контроля наклона контейнера (34) содержит источник света (50), расположенный ниже контейнера (34) и служащий для подачи света на дно контейнера (62), тогда как контейнер удерживается в исходном положении и вращается вокруг оси (А). Светочувствительный датчик (54), расположенный ниже контейнера (34), получает часть света от источника (50), отраженную от дна контейнера (62). Процессор обработки данных (56) подключен к светочувствительному датчику (54) для определения удаления дна контейнера (62) от плоскости, перпендикулярной оси (А), как объединенной функции параметров отраженного света и положения контейнера. Контейнер (34) удерживается в исходном положении и вращается вокруг оси с помощью ролика привода (24), который удерживает контейнер (34) напротив расположенных в аксиальном положении дополнительных роликов (26, 28) так, чтобы можно было определить среднюю ось вращения как функцию геометрии контейнера (34) и расстояния между дополнительными роликами (26, 28). Технический результат - повышение точности измерения. 2 н. и 18 з.п. ф-лы, 9 ил.

1. Устройство контроля наклона контейнера, имеющего дно, которое содержит:

контейнер (34), имеющий ось (А) вращения и опорную поверхность (62), формирующуюся дном контейнера или любой нижней осевой поверхностью,

приспособления (24, 26, 28) для удержания контейнера (34) на месте и вращения контейнера вокруг оси (А);

по меньшей мере, один источник света (50),

по меньшей мере, один светочувствительный датчик (54), и

процессор (56) обработки данных, отличающееся тем, что

по меньшей мере, один источник света (50) располагается ниже контейнера (34) и служит для направления световых лучей на опорную поверхность (62) контейнера, удерживаемого приспособлениями (24, 26, 28);

указанный, по меньшей мере, один светочувствительный датчик (54) располагается ниже контейнера (34) и служит для получения части световых лучей от указанного источника (50) света, отраженной от опорной поверхности в двух различных точках, и

указанный процессор (56) обработки данных соединяется со светочувствительным датчиком (54) и служит для определения величины удаления опорной поверхности (62) контейнера от плоскости, перпендикулярной указанной оси (А), как объединенной функции параметров отраженных световых лучей и параметров вращения контейнера.

2. Устройство по п.1, отличающееся тем, что контейнер (34) имеет накатку (134, 136) вокруг опорной поверхности (62) контейнера, и указанный процессор (56) обработки данных по упомянутым отраженным лучам света дополнительно определяет глубину накатки.

3. Устройство по п.1 или 2, отличающееся тем, что процессор (56) обработки данных содержит предпроцессор (96), служащий для сканирования светочувствительного датчика (54) при первых приращениях угла поворота контейнера, и главный процессор (98), служащий для получения отсканированных данных с предпроцессора при вторых приращениях угла поворота контейнера, больших, чем первые приращения.

4. Устройство по п.1 или 2, отличающееся тем, что приспособление для удержания контейнера в исходном положении и вращения контейнера вокруг его оси (А) содержит удаленные друг от друга вспомогательные ролики (26, 28), служащие для наружного сцепления с контейнером, и ролик привода (24), служащий для сцепления и вращения контейнера, в то время как контейнер удерживается напротив дополнительных роликов, что дает возможность определять указанную ось (А) как среднюю ось (А) вращения, зависящую от формы контейнера и расстояния между дополнительными роликами (26, 28).

5. Устройство по п.1 или 2, отличающееся тем, что содержит два источника (50) света и два светочувствительных датчика (54), расположенных попарно на диаметрально противоположных сторонах оси (А), причем процессор (56) обработки данных реагирует на сжатие выходных сигналов со светочувствительных датчиков (54) при определении наклона контролируемого контейнера.

6. Устройство по п.1 или 2, отличающееся тем, что для дополнительного контроля опорной поверхности, имеющей множество накаток, световой источник (50) и датчик (54) выполнены таким образом, что из-за накатки светочувствительный датчик (54) получает не непрерывные отражения от выступа (134) и впадины (136) накатки.

7. Устройство по п.6, отличающееся тем, что выходной сигнал датчика (54) содержит, по меньшей мере, первые выходные сигналы, соответствующие отражениям (142) от выступа накатки (134), и вторые выходные сигналы, соответствующие отражениям (144) от впадины накатки (136).

8. Способ контроля наклона контейнера (34), имеющего ось (А) вращения и опорную поверхность (62), формирующуюся дном контейнера или любой нижней осевой поверхностью, содержащий следующие этапы:

а) помещают источник (50) света преимущественно напротив опорной поверхности (62) снизу,

б) помещают светочувствительный датчик (54) преимущественно напротив опорной поверхности (62) снизу,

в) вращают контейнер вокруг его оси (А),

г) включают источник (50) света, свет которого отражается от различных точек на опорной поверхности (62),

д) помещают светочувствительный датчик (54) в положение, при котором на него падает отраженный свет источника (50) света, записывают положение отраженного луча и

е) анализируют данные об этом положении для определения удаления опорной поверхности (62) от плоскости, перпендикулярной оси (А).

9. Способ по п.8, отличающийся тем, что контролируемой опорной поверхностью (62) является накатанная поверхность.

10. Способ по п.8, отличающийся тем, что этап д) включает сжатие данных, полученных об упомянутом положении датчика.

11. Способ по п.8, отличающийся тем, что этап е) включает использование синусоидального выражения для моделирования опорной поверхности контейнера (34).

12. Способ по п.8, отличающийся тем, что одну или более переменных синусоидального выражения находят с использованием метода наименьшей квадратичной погрешности.

13. Способ по п.8, отличающийся тем, что процессор (56) обработки данных приспосабливают для использования первых выходных сигналов для определения наклона контейнера.

14. Способ по п.8, отличающийся тем, что процессор (56) обработки данных приспосабливают для использования как первых, так и вторых выходных сигналов для определения глубины накатки.

15. Способ по любому из пп.8-14, отличающийся тем, что процессор (56) обработки данных приспосабливают для генерирования синусоидального потока данных, соответствующих разнице высот между двумя разделенными точками на опорной поверхности.

16. Способ по п.15, отличающийся тем, что процессор (56) обработки данных использует метод наименьшей квадратичной погрешности для вычисления значения одной или более переменной синусоидального потока данных.

17. Способ по п.16, отличающийся тем, что вычисленные значения используются для определения наклона контейнера.

18. Способ по п.16 или 17, отличающийся тем, что процессор (56) обработки данных использует метод итеративного поиска для определения синусоидального цикла синусоидального потока данных.

19. Способ по п.18, отличающийся тем, что метод итеративного поиска представляет собой поиск золотого сечения.

20. Способ по п.16, отличающийся тем, что процессор (56) обработки данных для повышения эффективности метода наименьшей квадратичной погрешности использует также методику выбора точек, включающую точки минимакса.

| Проекционное устройство для контроля параллельности оптических осей бинокулярного прибора и поворота изображения вокруг этих осей | 1983 |

|

SU1118854A2 |

| ПРОВЕРКА ГОРЛОВИНЫ КОНТЕЙНЕРА С ИСПОЛЬЗОВАНИЕМ ИНФРАКРАСНОЙ ЭНЕРГИИ, ИЗЛУЧАЕМОЙ ДНОМ КОНТЕЙНЕРА | 1999 |

|

RU2213710C2 |

| US 4958223 A, 18.09.1990 | |||

| Устройство для раздробления жидкого металла | 1978 |

|

SU676633A2 |

Авторы

Даты

2009-10-20—Публикация

2005-01-25—Подача