Изобретение относится к области машиностроения, а в частности к системам управления машиностроительным оборудованием с ЧПУ при обработке деталей в режиме реального времени.

Известно устройство удаления пыли и стружки, содержащее пылестружкосъемник, воздуховоды, циклон и механизм выгрузки стружки в виде цилиндра с плунжером [1].

Недостаток заключается в том, что при работе данного устройства не контролируется момент отделения стружки от детали, которая может попасть под резец, ухудшить качество обрабатываемой поверхности в реальном времени, что приводит к появлению брака, а также вызывает значительные потери электроэнергии при работе оборудования с ЧПУ.

Наиболее близким к изобретению по технической сущности является устройство для обработки деталей на оборудовании с ЧПУ, содержащее деталь, резец, резцедержатель, датчик силы резания, операционный усилитель, резистор, коммутатор, контроллер, компьютер и устройство удаления пыли и стружки [2].

Недостаток заключается в том, что если при работе устройства не ограничить большое петлевое усиление, то операционный усилитель может перейти в режим самовозбуждения, что вызовет непроизвольное включение коммутатора. Это приведет к тому, что система удаления стружки и пыли может запуститься произвольно даже в тот момент, когда ее работа не требуется.

Технической задачей изобретения является обеспечение высокой точности обработанных поверхностей деталей на оборудовании с ЧПУ.

Поставленная задача решается тем, что в устройство, содержащее деталь, резец, резцедержатель, датчик силы резания, операционный усилитель, резистор, коммутатор, контроллер, компьютер и устройство удаления пыли и стружки, вводятся резисторы R1, R2, R3, R4, R5, конденсатор и второй операционный усилитель, позволяющий устранить режим самовозбуждения первого операционного усилителя.

Резец устанавливается в резцедержателе, на котором крепится датчик силы резания, выход которого соединен с входом резистора R1 и входом резистора R5. Вход резистора R1 подключен к первому входу первого операционного усилителя, второй вход первого операционного усилителя соединен с резистором R и выходами второго операционного усилителя, конденсатора и резистора R4. Входы конденсатора и резистора R4 соединены с первым входом второго операционного усилителя, к которому также подключен выход резистора R3 и выход резистора R5. Второй вход второго операционного усилителя заземлен. Вход резистора R подключен к выходу контроллера. Вход контроллера соединен с выходом компьютера. Выход первого операционного усилителя подключен к входам резистора R3 и коммутатора, соединенного с устройством удаления пыли и стружки.

Использование этих связей в устройстве позволит повысить точность обрабатываемых поверхностей деталей на оборудовании с ЧПУ в режиме реального времени.

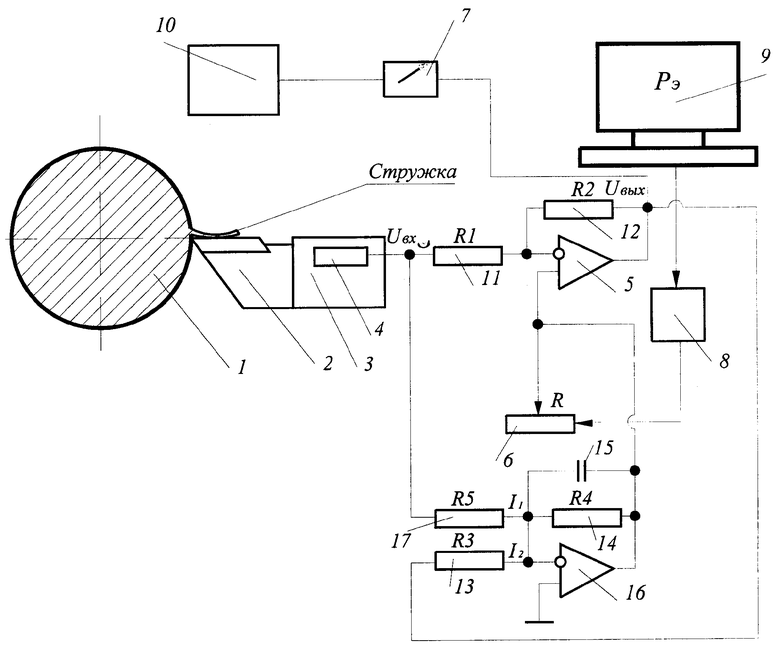

Сущность изобретения поясняется чертежом, на котором приведена схема устройства обработки деталей на оборудовании с ЧПУ.

Устройство для обработки деталей на оборудовании с ЧПУ содержит деталь 1, резец 2, резцедержатель 3, датчик силы резания 4, первый операционный усилитель 5, резисторы 6, 11, 12, 13, 14, 17, коммутатор 7, контроллер 8, компьютер 9, устройство удаления пыли и стружки 10, конденсатор 15, второй операционный усилитель 16.

Связи в устройстве обработки деталей на оборудовании с ЧПУ расположены в следующем порядке: резец 2 устанавливается в резцедержатель 3, на котором размещается датчик силы резания 4, выход которого соединен с входом первого резистора 11 и входом пятого резистора 17. Вход первого резистора 11 подключен к первому входу первого операционного усилителя 5, второй вход первого операционного усилителя 5 соединен с резистором 6 и выходами второго операционного усилителя 16, конденсатора 15 и четвертого резистора 14. Входы конденсатора и четвертого резистора соединены с первым входом второго операционного усилителя 16, к которому также подключен выход третьего резистора 13 и выход пятого резистора 17. Второй вход второго операционного усилителя 16 заземлен. Вход резистора 6 подключен к выходу контроллера 8. Вход контроллера 8 соединен с выходом компьютера 9. Выход первого операционного усилителя 5 подключен к входам третьего резистора 13 и коммутатора 7, соединенного с устройством удаления пыли и стружки 10. Использование этих связей в устройстве позволит обеспечить точность обрабатываемых поверхностей на оборудовании с ЧПУ.

Устройство обработки деталей на оборудовании с ЧПУ работает следующим образом. При прохождении резца 2, установленного в резцедержателе 3, по поверхности детали 1 через некоторый интервал времени появляется пыль и стружка, которую необходимо удалять из зоны резания, иначе это может привести к ухудшению качества обработанных поверхностей деталей. При появлении стружки значение силы резания резко увеличивается. Датчик силы резания 4, установленный на резцедержателе 3, постоянно фиксирует это значение. Импульсы выходного сигнала переменного напряжения от датчика силы резания 4 поступают на первый операционный усилитель 5, который одновременно сравнивает полученный сигналы с эталонным значением напряжения на резисторе 6. Эталонное значение напряжения на резисторе 6 определяется для различных механических операций на оборудовании с ЧПУ при помощи компьютера 9 [2]. Полученное значение преобразуется в электрический сигнал эталонного напряжения и с помощью контроллера 8 передается на резистор 6. Первый операционный усилитель 5 настраивается таким образом, чтобы генерировать импульсы на выходе только тогда, когда сигнал выходного напряжения, поступившего от датчика силы резания 4, больше величины эталонного значения напряжения на резисторе 6, определенного по формуле. Когда первый операционный усилитель начинает генерировать выходные импульсы, коммутатор 7 включает подачу напряжения на систему удаления пыли и стружки 10 из зоны резания.

При работе устройства из-за большого значения петлевого усиления первого операционного усилителя 5 в любой момент может появиться погрешность преобразований, тогда первый операционный усилитель 5 переходит в режим самовозбуждения - при неизменном входном напряжении Uвх=0 на его выходе будет существовать ненулевое выходное напряжения Uвых. Это не допустимо при работе самого устройства, другими словами, устройство удаления пыли и стружки 10 может включиться в любой момент.

Для предотвращения режима самовозбуждения используется второй операционный усилитель 16. В момент, когда на выходе первого операционного усилителя появляется ненулевое напряжение (погрешность преобразования), резистор R3 будет преобразовывать выходное напряжение первого операционного усилителя 5 в ток  . Резистор R3 выполняет функцию обратного преобразования погрешности. Входное напряжение преобразуется в входной ток

. Резистор R3 выполняет функцию обратного преобразования погрешности. Входное напряжение преобразуется в входной ток  .

.

Разность токов ΔI=I1-I2 преобразуется в выходное напряжение преобразователем ток - напряжение, выполненным на втором операционном усилителе 16 и резисторе R4. По сути, резисторы R3 и R5 выполняют функцию сравнения входного напряжения с выходным напряжением обратного преобразования, а второй операционный усилитель 16 и резистор R4 усиливают сигнал, который пропорционален погрешности преобразования.

Коэффициент усиления первого операционного усилителя 5 равен

Для того чтобы исключить режим самовозбуждения, необходимо, чтобы токи равнялись между собой

В противном случае, если выходное напряжение имеет не нулевое значение, равенство (2) не будет выполняться. Следовательно, первый операционный усилитель 5 перешел в режим самовозбуждения. Для исключения этой ситуации выходное напряжение второго операционного усилителя 16 должно равняться нулю. Это достигается путем выбора соответствующих значений резисторов исходя из следующего условия. Используя равенство (2), имеем

В формулу (3) из формулы (1) подставим значение выходного напряжения

или

откуда

Чтобы не возникало режима самовозбуждения первого операционного усилителя 5, значения резисторов нужно подбирать исходя из формулы (4). То есть если при выполнении этого условия первый операционный усилитель 5 переходит в режим самовозбуждения, то второй операционный усилитель 16 вырабатывает сигнал обратной связи, пропорциональный погрешности усиления первого операционного усилителя 1. При этом коэффициент усиления второго операционного усилителя 16 рассчитывается

Для использования второго операционного усилителя 16 в диапазоне низких частот конденсатор 16 подключается параллельно резистору R4.

Как только с первого операционного усилителя 5 подается сигнал через коммутатор 7 на включение устройства удаления пыли и стружки, происходит их отсос из зоны резания. Далее если значение силы резания, определяемое датчиком силы резания 4, становится равным эталонному значению напряжения на резисторе 6, коммутатор прекращает подачу напряжения на систему удаления пыли и стружки 10.

Таким образом, предлагаемое устройство обработки деталей на оборудовании с ЧПУ позволяет исключить режим самовозбуждения первого операционного усилителя и тем самым обеспечить точность обрабатываемых поверхностей на оборудовании с ЧПУ.

Литература

1. Патент РФ №2139180, кл. B23Q 11/02, 1999 (аналог).

2. Патент РФ №2309034, кл. B23Q 11/02, 2007 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО АВТОКОРРЕКЦИИ НУЛЯ ОПЕРАЦИОННОГО УСИЛИТЕЛЯ В КОНТУРЕ УПРАВЛЕНИЯ ОБОРУДОВАНИЕМ С ЧПУ | 2009 |

|

RU2397058C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ С ЧПУ | 2005 |

|

RU2309034C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ С ЧПУ ПРИ ШЛИФОВАНИИ | 2008 |

|

RU2381887C1 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ ТОЧНОСТЬЮ ОБРАБОТКИ ДЕТАЛЕЙ | 2008 |

|

RU2379169C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ НА ФРЕЗЕРНОМ СТАНКЕ С ЧПУ | 2013 |

|

RU2571553C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ С ЧПУ ПРИ ШЛИФОВАНИИ | 2011 |

|

RU2470759C2 |

| УСТРОЙСТВО СТАБИЛИЗАЦИИ РЕЖИМА РЕЗАНИЯ ПРИ ТОКАРНОЙ ОРАБОТКЕ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ С ЧПУ | 2011 |

|

RU2475346C2 |

| СПОСОБ И УСТРОЙСТВО ОХЛАЖДЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ ПОВЫШЕНИЯ ТОЧНОСТИ ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ С ЧПУ | 2011 |

|

RU2486992C2 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2011 |

|

RU2470757C2 |

| УСТРОЙСТВО КОНТРОЛЯ ИЗНОСА И ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОЙ СТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ СИСТЕМЫ ЧПУ СТАНКА | 2009 |

|

RU2417140C1 |

Изобретение относится к области машиностроения, а в частности к системам управления машиностроительным оборудованием с ЧПУ при обработке деталей в режиме реального времени. Устройство содержит резец, резцедержатель, датчик силы резания, операционный усилитель, резистор, коммутатор, контроллер, компьютер и устройство удаления пыли и стружки. Выход второго резистора подключен к первому входу первого операционного усилителя. Второй вход первого операционного усилителя соединен с первым резистором и выходами второго операционного усилителя, конденсатора и пятого резистора. Вход контроллера соединен с выходом компьютера, а выход первого операционного усилителя подключен к входам четвертого резистора и коммутатора, соединенного с устройством удаления пыли и стружки. Техническим результатом является обеспечение высокой точности обработанных поверхностей деталей на оборудовании с ЧПУ. 1 ил.

Устройство обработки деталей на оборудовании с ЧПУ, включающее резец, резцедержатель, датчик силы резания, операционный усилитель, резистор, коммутатор, контроллер, компьютер и устройство удаления пыли и стружки, отличающееся тем, что в него введены второй, третий, четвертый, пятый и шестой резисторы, конденсатор и второй операционный усилитель, при этом датчик силы резания соединен с входом шестого резистора и входом второго резистора, выход которого подключен к первому входу первого операционного усилителя, второй вход первого операционного усилителя соединен с первым резистором и выходами второго операционного усилителя, конденсатора и пятого резистора, входы конденсатора и пятого резистора соединены с первым входом второго операционного усилителя, к которому также подключен выход четвертого резистора и выход шестого резистора, а второй вход второго операционного усилителя заземлен, вход первого резистора подключен к выходу контроллера, вход которого соединен с выходом компьютера, а выход первого операционного усилителя подключен к входам четвертого резистора и коммутатора, соединенного с устройством удаления пыли и стружки.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ С ЧПУ | 2005 |

|

RU2309034C2 |

| СПОСОБ УПРАВЛЕНИЯ ОБРАБОТКОЙ РЕЗАНИЕМ | 2003 |

|

RU2243860C1 |

| СПОСОБ УПРАВЛЕНИЯ ОБРАБОТКОЙ РЕЗАНИЕМ | 1995 |

|

RU2088379C1 |

| JP 8268548 A, 15.10.1996. | |||

Авторы

Даты

2009-10-27—Публикация

2008-03-05—Подача